Изобретение относится к боеприпасам, в частности к конструкции артиллерийских зарядов, и может найти широкое применение при производстве артиллерийских зарядов из пороховых элементов как зерненой, так и трубчатой форм.

В настоящее время ведутся работы по разработкам новых артиллерийских комплексов, обладающих повышенной скорострельностью, увеличенной дальностью стрельбы, улучшенными условиями обитаемости боевого расчета, способных решать широкий круг боевых задач по огневому поражению противника.

В связи с этим к артиллерийским зарядам предъявляются повышенные требования по обеспечению эксплуатационных характеристик, сохранению герметичности и обтюрации пороховых газов.

Заряды из зерненых и трубчатых порохов применяются для комплектации выстрелов как унитарного, так и раздельно-гильзового заряжания ко всем видам артиллерийских систем. При этом особенность данного типа порохов состоит в том, что пороховые элементы имеют осевые внутренние каналы.

Известен заряд к минометному выстрелу (см. Шагов Ю.В. «Взрывчатые вещества и пороха», МО СССР, М., 1976 г., с.114-115), который содержит навеску ленточного пороха и обеспечивает достаточно надежное функционирование боеприпасов к минометам и другим короткоствольным артиллерийским системам с невысокой дальностью стрельбы, работающим при низких давлениях.

Недостатком этого технического решения является сложность применения такого типа зарядов для артиллерийских систем, имеющих большую длину ствола (пушки, гаубицы). То есть ленточные пороха, имея дегрессивную форму и большую начальную поверхность горения, в процессе горения развивают при движении снаряда по каналу ствола значительной длины (порядка 45-50 калибров) повышенное давление в каморе орудия, которое может достигнуть величины, опасной для прочности ствола. В дальнейшем идет резкий спад давления, и, как следствие, начальная скорость снаряда не достигает требуемого значения для стрельбы на большие дальности.

Задачей данного технического решения являлось создание заряда, работающего при небольших давлениях для короткоствольных систем без предъявления требований по функционированию в длинноствольных дальнобойных артиллерийских системах при больших рабочих давлениях.

Общими признаками с предлагаемой авторами конструкцией заряда является наличие навески пороха. Наиболее близким по технической сути и достигнутому техническому результату является заряд, содержащий навеску пороха, сгорающий корпус, скрепленный с металлическим поддоном, с толщиной стенки не менее 1,5 толщины стенки поддона по срезу и сгорающими фиксирующими элементами (патент РФ №2217688, опубл. 27.11.2003 г., БИ №33), принятый авторами за прототип.

Как видно из этого технического решения, конструкция заряда обеспечивает максимальное рабочее давление в расчетных пределах в каморе ствола длиной 45-50 калибров, высокую начальную скорость снаряда и повышенную скорострельность.

К причинам, препятствующим достижению указанного технического результата при использовании известного заряда, принятого авторами за прототип, относится то, что его конструкция не позволяет обеспечить надежную обтюрацию пороховых газов в процессе выстрела, особенно при отрицательных температурах боевого применения, так как в гильзе отсутствуют оптимально сочетающиеся параметры металлического поддона и скрепленного с ним сгорающего корпуса.

Таким образом, задачей данного технического решения (прототипа) являлось получение требуемых начальных скоростей снаряда, высокой скорострельности без обеспечения требований по надежной обтюрации пороховых газов.

Общими признаками с предлагаемым авторами зарядом является наличие металлического поддона, навески пороха, сгорающих корпуса и фиксирующих элементов.

В отличие от прототипа в предлагаемом авторами заряде диаметр поддона под фланцем выполнен равным 1,01-1,21 максимального диаметра корпуса, при этом толщина стенки корпуса равна 0,5-3,1 толщины горящего свода порохового элемента заряда.

В частных случаях, то есть в конкретных формах исполнения, изобретение характеризуется следующими признаками:

- навеска выполнена из зерненного пороха;

- заряд снабжен дополнительной навеской из трубчатых пороховых элементов;

- навеска выполнена из трубчатых пороховых элементов;

- заряд содержит стержневое воспламенительное устройство в виде перфорированной трубки с воепламенительным составом;

- заряд снабжен дополнительными сгорающими элементами - внутренней и наружной крышками, скрепленными с корпусом клеевым соединением;

- на корпус нанесено защитное лаковое покрытие;

- корпус запрессован в поддон на клее;

- на поддоне выполнена одна или несколько обтюрирующих канавок;

- поддон выполнен из низкоуглеродистой стали, раскисленной алюминием;

- на поддон нанесено защитное антикоррозийное покрытие;

- заряд размещен в герметичном пенале;

- заряд размещен в герметичном футляре;

- пенал размещен в транспортной таре;

- заряд оснащен снарядом;

- заряд содержит дополнительную навеску из пороховых элементов, расположенную на запоясковой части снаряда в герметичной сгорающей оболочке.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является создание заряда к артиллерийскому орудию, обеспечивающего надежную обтюрацию пороховых газов и экстракцию поддона, снижение загазованности боевого отделения, повышение скорострельности стрельбы и энергетических характеристик заряда, отсутствие демаскирующих факторов, целостность формы заряда, возможность многократного использования, а также высокие эксплуатационные характеристики в течение гарантийных сроков хранения заряда.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном заряде, содержащем гильзу со стальным поддоном и сгорающим корпусом с толщиной стенки не менее 1,5 толщины стенки поддона по срезу, навеску пороха и сгорающие фиксирующие элементы, особенность заключается в том, что диаметр поддона под фланцем выполнен равным 1,01-1,21 максимального диаметра корпуса, при этом толщина стенки корпуса равна 0,5-3,1 толщины горящего свода порохового элемента навески.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяют, в частности, за счет:

- выполнения диаметра поддона под фланцем равным 1,01-1,21 максимального диаметра корпуса обеспечить заданную обтюрацию пороховых газов в процессе выстрела и значительно снизить загазованность боевого отделения окисью углерода - компонента порохового газа, улучшив тем самым условия обитаемости экипажа. При выполнении диаметра поддона под фланцем менее 1,01 максимального диаметра корпуса время деформации стенок поддона до прижатия их к каморе орудия больше, чем время прохождения потока пороховых газов по зазору между гильзой и каморой, вследствие чего пороховые газы прорываются за казенный срез орудия. При выполнении диаметра поддона под фланцем более 1,21 максимального диаметра корпуса поддон после выстрела вследствие остаточных деформаций оказывается плотно прижатым к стенкам каморы, и стреляный поддон не экстрактируется из каморы орудия.

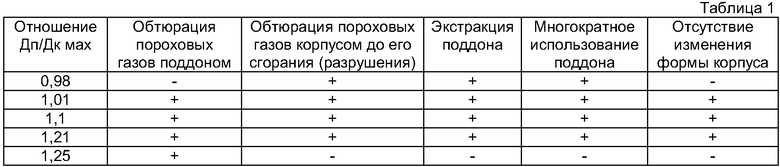

Существенность признака, характеризующего соотношение диаметра поддона под фланцем, выполненного равным 1,01-1,21 максимального диаметра корпуса, объясняется тем, что только в этих границах значений указанных соотношений проявляется положительный эффект, на который направлено изобретение. Это подтверждается таблицей 1, из которой следует многофакторность взаимозависимостей характеристик предложенного авторами устройства.

Из таблицы 1 видно, что при отношении диаметра поддона (Дп) к максимальному диаметру корпуса (Дк мах), равном 0,98, не обеспечивается обтюрация пороховых газов стенками поддона, так как время деформации стенок поддона до прижатия их к каморе орудия больше, чем время прохождения потока газов по зазору между поддоном и каморой, при отношениях 1,01, 1,1, 1,21 и 1,25 обеспечивается обтюрация пороховых газов поддоном.

Обтюрация пороховых газов корпусом заряда обеспечивается при отношениях диаметра поддона к максимальному диаметру корпуса, равных 0,98, 1,01, 1,1 и 1,21, тем, что проход газов перекрыт корпусом до его сгарания. А при отношении равном 1,25 стенки корпуса разрушаются от давления пороховых газов воспламенителя в условиях функционирования при минусовых температурах и не выполняют обтюрирующей функции.

При отношениях диаметра поддона к максимальному диаметру корпуса, равных 0,98, 1,01, 1,1 и 1,21, толщина стенки поддона позволяет за счет упругих деформаций (без значительных пластических деформаций) многократно его использовать в сборке других зарядов и обеспечить надежную экстракцию поддона. А при отношении, равном 1,25, степень пластических деформаций (за счет увеличенной толщины стенки поддона) и получения значительных остаточных пластических деформаций исключает возможность экстракции поддона вплоть до отрыва фланца за счет необратимого увеличения диаметра поддона и защемления его в каморе орудия. Такие поддоны непригодны для повторного использования.

При отношении, равном 0,98, толщина стенки корпуса не обеспечивает требуемые параметры натяга, что ведет к гофрообразованию и увеличению диаметра корпуса в месте посадки. При отношениях диаметра поддона к максимальному диаметру корпуса 1,01, 1,1 и 1,21 обеспечиваются требуемые характеристики натяга и, соответственно, отсутствуют изменения формы корпуса.

При отношении, равном 1,25, натяг отсутствует, резко снижается надежность клеевого соединения, происходит перекос осей поддона и корпуса, соответственно, снижается устойчивость формы в процессе сборки заряда;

- выполнения толщины стенки корпуса равной 0,5-3,1 толщины горящего свода порохового элемента навески обеспечить необходимую плотность заряда и полноту его сгорания в канале ствола и, как следствие, требуемую начальную скорость снаряда. При выполнении толщины корпуса менее 0,5 толщины горящего свода порохового элемента заряда снижается жесткость корпуса, что в процессе эксплуатации приводит к взаимному перемещению пороховых элементов навески, их истиранию, изменению формы, образованию пылевидных частиц и зарядов статического электричества, а также геометрических параметров корпуса. Из-за нарушения формы пороховых элементов изменяются баллистические характеристики заряда, а наличие пылевидных частиц повышает опасность самовоспламенения от зарядов статического электричества. При выполнении толщины стенки корпуса более 3,1 толщины горящего свода порохового элемента навески время горения сгорающего корпуса значительно увеличивается и продолжается после выхода снаряда из канала ствола. Это приводит к падению рабочего давления и к уменьшению начальных скоростей снаряда и заданной дальности стрельбы.

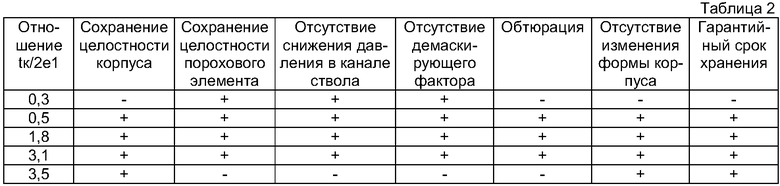

Существенность признака, характеризующего отношение толщины стенки корпуса равной 0,5-3,1 толщины горящего свода порохового элемента объясняется тем, что только в этих границах значений указанных соотношений проявляется положительный эффект, на который направлено изобретение. Это подтверждается таблицей 2.

Из таблицы 2 следует, что при отношении толщины стенки корпуса (tк) к толщине горящего свода (2е1), равном 0,3, происходит нарушение целостности корпуса при транспортировке заряда за счет значительных контактных нагрузок на корпус в зонах взаимодействия с прилегающими к нему пороховыми элементами. При отношениях толщины стенки корпуса к толщине горящего свода, равных 0,5, 1,8, 3,1 и 3,5, уровень влияния нагрузок значительно снижается, что обеспечивает целостность корпуса.

При отношениях, равных 0,3, 0,5, 1,8 и 3,1, нарушения целостности пороховых элементов при взаимодействии корпусов в условиях нагрузок, характерных для условий транспортировки, не происходит, а при отношении толщины стенки корпуса к толщине горящего свода, равном 3,5, из-за недостаточной толщины горящего свода пороховых элементов происходит их разрушение.

При отношении толщины стенки корпуса к толщине горящего свода, равном 3,5, учитывая, что скорость горения корпуса значительно ниже скорости горения пороховых элементов заряда (примерно в 5 раз), процесс горения остатков корпуса продолжается после выхода снаряда из канала ствола, что приводит к падению рабочего давления и, как следствие, к уменьшению начальной скорости снаряда и заданной дальности стрельбы. Догорающие за казенным срезом после экстракции гильзы горящие остатки корпуса (обратное пламя) являются опасными для расчета орудия, а также демаскируют орудие и позицию.

При отношениях, равных 0,3, 0,5, 1,8 и 3,1, снижения давления в канале ствола не происходит, демаскирующий фактор отсутствует.

При отношении толщины стенки корпуса к толщине горящего свода, равном 0,3, стенки корпуса сгорают от пороховых газов воспламенителя (до воспламенения основного заряда) и не выполняют обтюрирующей функции.

При отношении толщины стенки корпуса к толщине горящего свода, равном 3,5, корпус также не выполняет роль обтюратора пороховых газов воспламенителя в условиях функционирования при минусовых температурах ввиду резкого снижения относительного удлинения материала корпуса, что исключает возможность его достаточного пластического деформирования.

При отношениях, равных 0,5,1,8 и 3,1, обтюрация обеспечивается.

При отношении толщины стенки корпуса к толщине горящего свода, равном 0,3, для формирования заряда с обеспечением его заданной гравиметрической (насыпной) плотности и требуемой длины корпуса происходит изменение геометрии (цилиндричности) корпуса и увеличение его диаметра, что приводит к невхождению заряда в камору орудия при заряжании.

При отношениях, равных 0,5, 1,8, 3,1 и 3,5, формируется заряд заданной гравиметрической плотности и требуемой длины корпуса, обеспечиваются заданные геометрические параметры заряда и необходимые условия его заряжания в камору орудия.

При отношении, равном 0,3, происходит ускоренное выделение летучих компонентов материала корпуса до истечения гарантийных сроков хранения, что исключает возможность его дальнейшего использования.

При отношениях, равных 0,5, 1,8, 3,1 и 3,5, процесс выделения летучих компонентов материала корпуса не приводит к существенному изменению его механических и химико-физических свойств, что позволяет обеспечить заданное функционирование в течение гарантийных сроков хранения.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- выполнения навески из зерненого пороха обеспечить высокую степень автоматизации процесса снаряжения заряда;

- снабжения заряда дополнительной навеской из трубчатых пороховых элементов достигать равномерности воспламенения заряда по всему объему без применения сложных осевых воспламенительных устройств и обеспечить при этом незначительный разброс начальных скоростей снаряда;

- выполнения навески из трубчатых пороховых элементов обеспечить равномерную скорость нарастания давления в каморе артиллерийского орудия;

- снабжения заряда стержневым воспламенительным устройством в виде перфорированной трубки с воспламенительным составом обеспечить стабильность начальных скоростей снаряда;

- снабжения заряда дополнительными сгорающими фиксирующими элементами - внутренней и наружной крышками, скрепленными с корпусом, обеспечить надежную фиксацию пороховой навески от перемещений в процессе эксплуатации (транспортирования, служебного обращения и т.д.) и повысить энергетические характеристики заряда;

- нанесения на корпус защитного лакового покрытия обеспечить его защиту от воздействия атмосферных факторов. Кроме того, лаковое покрытие придает дополнительную эластичность жесткому сгорающему корпусу, тем самым в процессе выстрела время его разрушения увеличивается, приводя к увеличению времени движения газового потока с момента воспламенения навески в сторону поддона, что положительно влияет на качество обтюрации;

- запрессовки корпуса в поддоне на клее обеспечить гарантируемую герметичность соединения;

- выполнения на поддоне одной или нескольких обтюрирующих канавок улучшить качество обтюрации поддоном пороховых газов, особенно при отрицательных температурах боевого применения;

- выполнения поддона из низкоуглеродистой стали, раскисленной алюминием, обеспечить надежную обтюрацию пороховых газов и взаимодействие с металлическими узлами механизмов заряжания и экстракции артиллерийской системы, постоянство механических характеристик в процессе длительного хранения, возможность изготовления поддона методом холодной штамповки из кружка;

- реализации заряда в герметичном пенале или футляре обеспечить сохранности физико-химических и баллистических свойств при длительном хранении в различных условиях;

- размещения пенала в транспортной таре предохранить его от воздействия ударных нагрузок при траспортировке;

- оснащения заряда снарядом обеспечить комплектность поставки боеприпасов;

- снабжения заряда дополнительной навеской из пороховых элементов, расположенной на запоясковой части снаряда в герметичной сгорающей оболочке, обеспечить высокую начальную скорость снаряда.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что заряд к артиллерийскому орудию, содержащий гильзу со стальным поддоном и сгорающим корпусом с толщиной стенки не менее 1,5 толщины стенки поддона по срезу, навеску пороха и сгорающие фиксирующие элементы, в отличие от прототипа согласно изобретению имеет диаметр поддона под фланцем выполненный равным 1,01-1,21 максимального диаметра корпуса, при этом толщина стенки корпуса равна 0,5-3,1 толщины горящего свода порохового элемента навески.

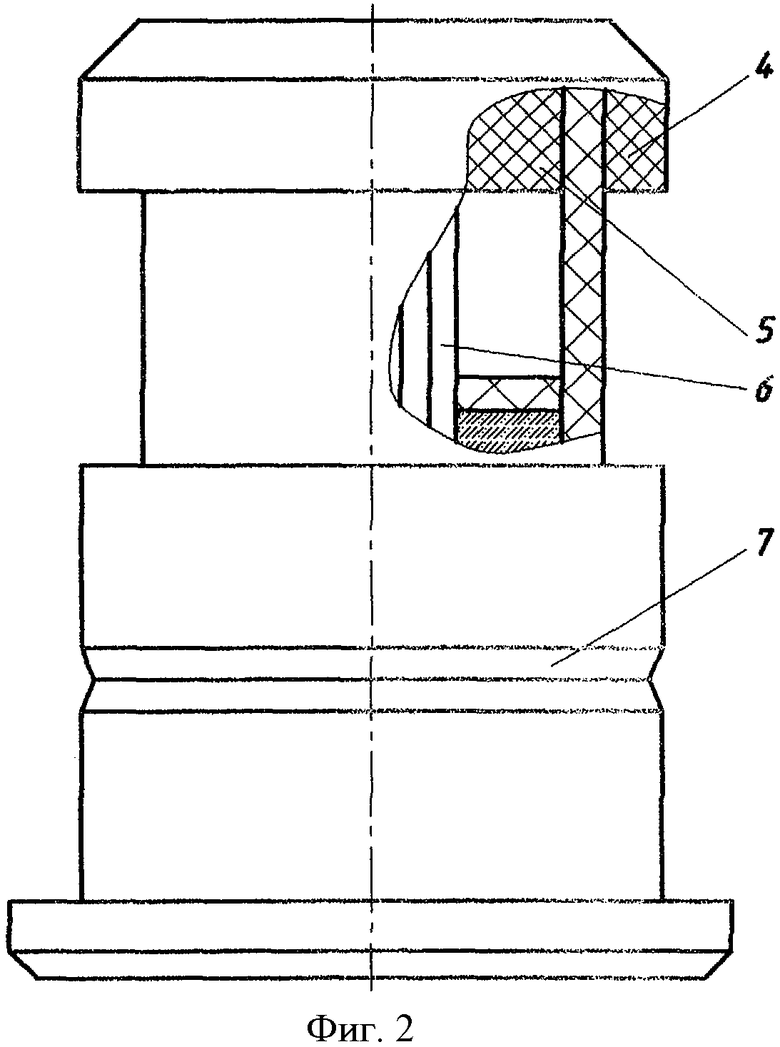

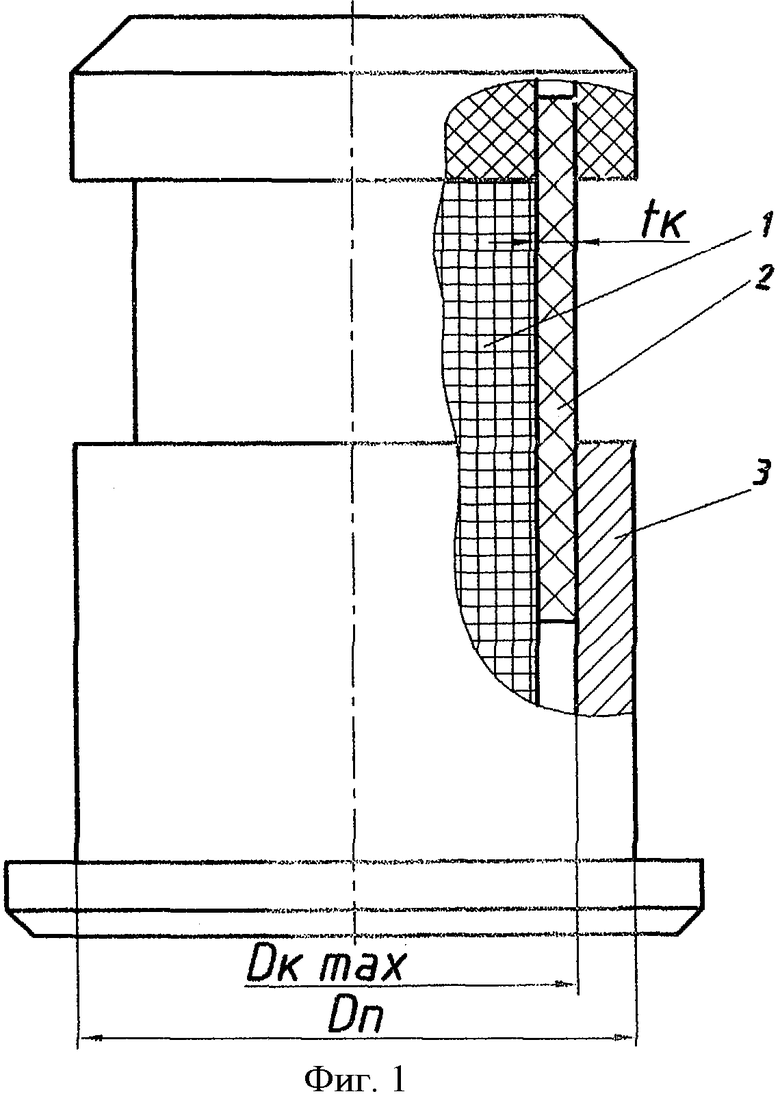

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид заряда к артиллерийскому орудию, на фиг.2 - варианты конкретного исполнения.

Предлагаемый заряд к артиллерийскому орудию содержит навеску пороха 1, состоящую из зерненых или трубчатых пороховых элементов, сгорающего корпуса 2 толщиной стенки tК, стального поддона 3, диаметр поддона под фланцем Дп, максимальный диаметр корпуса Дк mах.

В частных случаях, то есть в конкретных формах исполнения на фиг.2, заряд снабжен наружной 4 и внутренней 5 крышками, скрепленными с корпусом клеевым соединением, дополнительной навеской из трубчатых пороховых элементов 6, при этом на поддоне выполнена обтюрирующая канавка 7.

Вышеописанное устройство работает следующим образом.

Заряд размещают в каморе орудия. После срабатывания средства воспламенения форс огня поступает в нижнюю часть навески пороха 1, при этом происходит воспламенение и горение всего заряда, сгорают и дополнительные фиксирующие элементы (наружная 4 и внутренняя 5 крышки в полости корпуса 2). При этом обеспечивается плотное прилегание стенки поддона 3 к каморе орудия и надежная обтюрация пороховых газов после сгорания корпуса 2, а также полное и стабильное сгорание всех элементов заряда до выхода снаряда из канала ствола, что обеспечивает требуемую начальную скорость полета снаряда.

Выполнение заряда в соответствии с изобретением позволяет обеспечить надежную обтюрацию пороховых газов и экстракцию поддона, снизить загазованность боевого отделения, повысить скорострельность стрельбы и энергетические характеристики заряда, обеспечить отсутствие демаскирующих факторов, целостность формы заряда, возможность многократного использования, а также высокие эксплуатационные характеристики в течение гарантийных сроков хранения.

Указанный положительный эффект подтвержден испытаниями опытных образцов зарядов, выполненных в соответствии с изобретением.

Изобретение может быть использовано при разработке зарядов для артиллерийских выстрелов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРТИЛЛЕРИЙСКИЙ МОДУЛЬ | 2010 |

|

RU2440549C1 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2002 |

|

RU2217688C1 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2008 |

|

RU2363912C1 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2008 |

|

RU2396506C2 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2009 |

|

RU2441192C2 |

| ВЫСТРЕЛ ДЛЯ ПУШЕК СРЕДНЕГО И БОЛЬШОГО КАЛИБРОВ | 2006 |

|

RU2320951C2 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ И ТРУБЧАТЫЙ ПОРОХОВОЙ ЭЛЕМЕНТ ЗАРЯДА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2002 |

|

RU2241201C2 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2005 |

|

RU2315942C2 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2000 |

|

RU2154796C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100759C1 |

Изобретение относится к зарядам из различных типов порохов. Заряд содержит гильзу со стальным поддоном и сгорающим корпусом с толщиной стенки не менее 1,5 толщины стенки поддона по срезу, навеску пороха и сгорающие фиксирующие элементы. Диаметр поддона под фланцем выполнен равным 1,01-1,21 максимального диаметра корпуса, при этом толщина стенки корпуса равна 0,5-3,1 толщины горящего свода порохового элемента навески. Обеспечивается надежная обтюрация пороховых газов, снижается загазованность боевого отделения, повышается скорострельность стрельбы и энергетические характеристики заряда. 10 з.п. ф-лы, 2 ил., 2 табл.

1. Заряд к артиллерийскому орудию, содержащий гильзу со стальным поддоном и сгорающим корпусом с толщиной стенки не менее 1,5 толщины стенки поддона по срезу, навеску пороха и сгорающие фиксирующие элементы, отличающийся тем, что диаметр поддона под фланцем выполнен равным 1,01-1,21 максимального диаметра корпуса, при этом толщина стенки корпуса равна 0,5-3,1 толщины горящего свода порохового элемента навески.

2. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что навеска выполнена из зерненного пороха.

3. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что он снабжен дополнительной навеской из трубчатых пороховых элементов.

4. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что навеска выполнена из трубчатых пороховых элементов.

5. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что содержит стержневое воспламенительное устройство в виде перфорированной трубки с воспламенительным составом.

6. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что он снабжен сгорающими внутренней и наружной крышками, скрепленными с корпусом клеевым соединением.

7. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что на корпус нанесено защитное лаковое покрытие.

8. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что корпус запрессован в поддон на клее.

9. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что на поддоне выполнены одна или несколько обтюрирующих канавок.

10. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что поддон выполнен из низкоуглеродистой стали, раскисленной алюминием.

11. Заряд к артиллерийскому орудию по п.1, отличающийся тем, что на поддон нанесено защитное антикоррозийное покрытие.

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 2002 |

|

RU2217688C1 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 1999 |

|

RU2149342C1 |

| ЗАРЯД К АРТИЛЛЕРИЙСКОМУ ОРУДИЮ | 1996 |

|

RU2100754C1 |

| Зарядная станция электромобилей | 2022 |

|

RU2781879C1 |

Авторы

Даты

2010-08-10—Публикация

2008-09-24—Подача