Изобретение относится к области измерительной техники, в частности к тепловому неразрушающему контролю объектов, и может быть использовано для технической диагностики неоднородных конструкций, например, зданий и сооружений по сопротивлению теплопроводности.

Из уровня техники известны способы теплового неразрушающего контроля неоднородных многослойных объектов, какими, в частности, являются здания и сооружения, см., например, патент РФ №2219534. Для осуществления известного способа определяют временной интервал, необходимый для получения достоверного результата. В течение этого времени периодически измеряют температуру и плотность теплового потока на наружной и внутренней поверхностях объекта. Задают значение теплопроводности нужного слоя. Используя модель, определяют возможную температуру и плотность для каждого заданного значения теплопроводности. Проводят тепловизионное обследование, измеряют температуры внутренних и наружных поверхностей. Сравнивают теоретические и полученные измерением результаты. Выбирают для дальнейших расчетов значение теплопроводности из числа заданных, которое может обеспечить условия сравнения. Способ позволяет определить локальные сопротивления теплопередаче обследуемых участков и найти более рациональное решение по обеспечению требуемого сопротивления, если оно окажется не соответствующим нормативному.

В патенте Японии №9113473 раскрыт способ теплового неразрушающего контроля материалов и определения местоположения дефектов, которые приводят к теплопотере. Согласно этому способу облучают участок исследуемой поверхности, измеряют теплопроводность материала, информацию о распределении температурного поля объекта передают для анализа на устройство термографического контроля и затем на устройство отображения, которое показывает изменения в распределении температурного поля.

Известен способ неразрушающего теплового контроля по патенту США №5292195, согласно которому выбранное количество энергии подается на первый объект, имеющий известную поверхностную структуру. Изображение его запоминается. Затем выбранное количество энергии подается на второй объект и изображение второго объекта также запоминается. Затем производится сравнение изображений для определения различий в поверхностной структуре этих двух объектов.

Известен неразрушающий способ контроля неметаллических материалов по патенту Японии №3154857 путем приложения импульсной температурной нагрузки. Временные изменения нестабильного температурного поля, соответствующие дефекту или повреждению, измеряют и анализируют с использованием инфракрасной камеры и вычислительной системы. Способ обеспечивает высокую точность.

В патенте США 6000844 описано портативное устройство для неразрушающего контроля материала и определения дефектов в его структуре. Средство отображения температурного поля следует на определенном расстоянии от теплового источника и вырабатывает видеоизображение температурных характеристик объекта. Дефекты материала продуцируют отклонения, которые перемещаются со случайной скоростью. Компьютер, усредняя данные по отношению к постоянной скорости, минимизирует шум и улучшает сигнал от дефектов.

В опубликованной заявке США №2002126730 раскрыты система и способ определения поперечной температурной диффузии с использованием температурных импульсов. Разработана математическая модель и программное обеспечение, которые позволяют определить поперечную термодиффузию конечного объекта. Изобретение используется для установления и определения местоположения дефектов, ведущих к теплопотерям.

Все известные способы позволяют определить состояние конструкций и их теплопотери, однако они не применимы для исследования нестационарных процессов, имеющих место в реальных условиях эксплуатации зданий и сооружений.

В Российской Федерации на практике используется способ определения качества объектов по анализу их сопротивления теплопередаче - см. ГОСТ 26254-84. Здания и сооружения. Методы определения сопротивления теплопередаче ограждающих конструкций. Введен постановлением Государственного комитета СССР по делам строительства от 2 августа 1984 года №127, УДК 624.01.001.006.354 [1]. Описанный здесь способ заключается в создании теплового потока через контролируемый объект, одномоментном измерении величины теплового потока (q) и температуры (Тн, Тв) на противоположных сторонах контролируемого объекта и определении качества объекта по его сопротивлению теплопередаче в соответствии с формулой 1:

Данный метод нагляден, имеет большую производительность. Однако имеет недостаток, который ограничивает область его применения и значительно снижает точность получаемых результатов. Он заключается в том, что в соответствии с классическим определением сопротивления теплопередаче, метод применим только при условии стационарного процесса теплопередачи через контролируемый объект. Т.е. только при условии равенства потоков, входящих в объект на одной поверхности (qн) и выходящих (qв) из объекта на другой поверхности: qн=qв=q.

На практике эти условия практически никогда не соблюдаются. Например, при контроле строительных конструкций разница температуры наружного воздуха в ночное и дневное время достигает 10-15°С. Это вызывает нестационарные процессы теплопередачи в исследуемых конструкциях и делает метод неприменимым.

Решение этой проблемы предложено в монографии Будадин О.Н. и др., Тепловой неразрушающий контроль изделий, М., Наука, 2002, с.139-145 [2]. Оно заключается в решении обратной задачи нестационарной теплопроводности в многослойной среде. Метод универсален и в настоящее время находит широкое применение на практике. Однако широкое его применение сдерживается рядом недостатков, которые заключаются в следующем:

- имеется существенная нелинейная зависимость точности получаемых результатов от погрешности входных данных - результатов первичных измерений. Это приводит к необходимости обеспечивать малые значения погрешности результатов первичных измерений, что требует применения специальных измерительных приборов, квалифицированных операторов и т.п. Помимо этого, требуется соблюдение специальных климатических условий при проведении измерений;

- наличие ошибки входных данных может привести к случаю, когда обратная задача не сходится, т.е. будет отсутствовать решение;

- решением обратной задачи, как правило, является не само сопротивление теплопередаче, а величина теплопроводности одного из слоев, обычно слоя с наименьшим сопротивлением теплопередаче - теплоизоляционного слоя;

- в результате решения обратной задачи в силу специфических особенностей математического аппарата и физических принципов получаются кроме основного решения (глобального минимума функции «невязки») несколько локальных минимумов (ложных решений). Это приводит к необходимости выбора нужного «истинного» решения на основе других дополнительных входных данных и др.;

- перед применением метода обратной задачи необходимо провести цикл трудоемких исследований корректности, единственности, сходимости и устойчивости решения.

Предлагаемый способ теплового неразрушающего контроля направлен на устранение перечисленных недостатков. Технический результат, достигаемый при его использовании по сравнению с ближайшим аналогом - способом по патенту РФ №2219534, заключается в повышении достоверности и производительности определения качества исследуемого объекта и расширении области применения.

Предлагаемый способ заключается в следующем:

- измеряют геометрические размеры минимального дефекта контролируемой конструкции Δxдmin, Δyдmin;

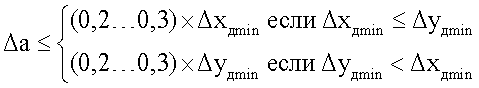

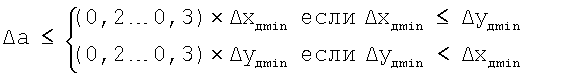

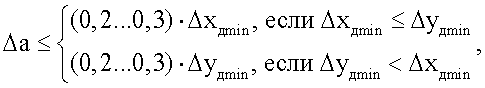

- далее проводят тепловизионное обследование одной из поверхностей исследуемого объекта - измеряют температурное поле Т(x, y) исследуемой поверхности с пространственным периодом (шагом - Δa), определяемым размерами минимального дефекта конструкции:

- измеряют разброс температурного поля по различным участкам исследуемой поверхности с точностью, определяемой величиной изменения температуры (ΔТдеф), обусловленной минимальным дефектом конструкции,

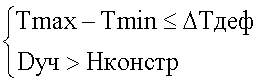

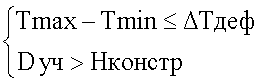

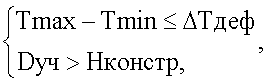

- по результатам проведенных измерений определяют те участки поверхности

L(x, y), в области которых выполняется условие:

где

L(x, y) - контур области,

(x, y) - координаты контура области,

Тмах - наибольшая температура внутри области L(x, y),

Tmin - наименьшая температура внутри области L(x, y),

ΔТдеф - изменение температуры поверхности, обусловленной минимальным дефектом,

Dуч - размер участка L(x, y) по исследуемой поверхности,

Hконстр - толщина исследуемой конструкции,

Hконстр=H1+H2+…+Hn,

n - количество слоев конструкции;

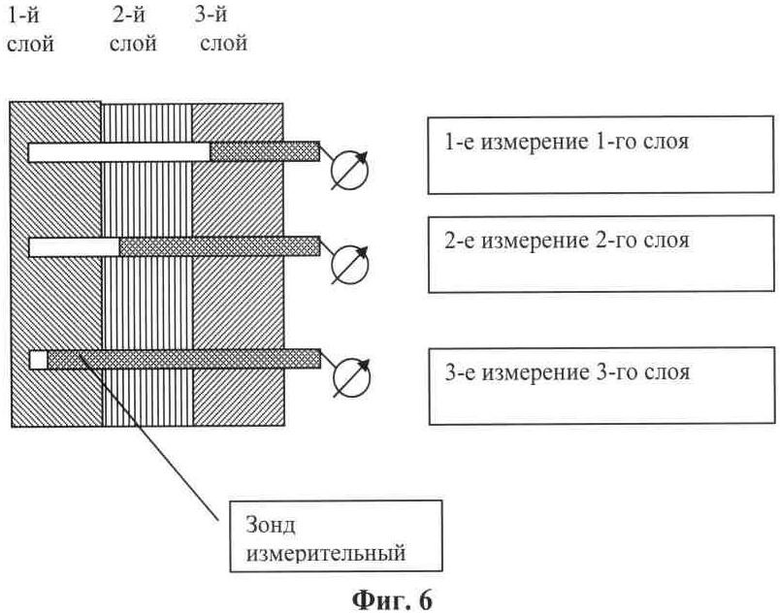

- в области определенных участков L(x, y) в точке с координатами (x0, y0) высверливают отверстие глубиной последовательно до середины каждого слоя конструкции (H1, H2, … Hn) и диаметром, определяемым щупом измерительного прибора;

- последовательно измеряют коэффициент теплопередачи каждого слоя конструкции (λ1(H1), (λ2(H2), (λ3(H3) …, λn(Hn));

- определяют сопротивление теплопередачи (R) многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта с координатами (x0, y0):

R(x0, y0)=H1/λ1+H2/λ2+H3/λ3+…Hn/λn,

где H1, H2, H3 … Hn - толщины слоев конструкции;

- определяют термическое сопротивление по все поверхности исследуемого объекта в произвольных координатах (x, y):

R(x, y)=aT(x, y)+b,

где

a=[R(x01, y01)-R(x02, y02)]/[T(x01, y01)-T(x02, y02)]

b=R(x01, y01)-aT(x01, y01).

Коэффициент теплопередачи измеряют, например, прибором «Измеритель теплопроводности строительных и теплоизоляционных материалов методом теплового зонда по ГОСТ 30256. ИТП-МГ4 «ЗОНД».

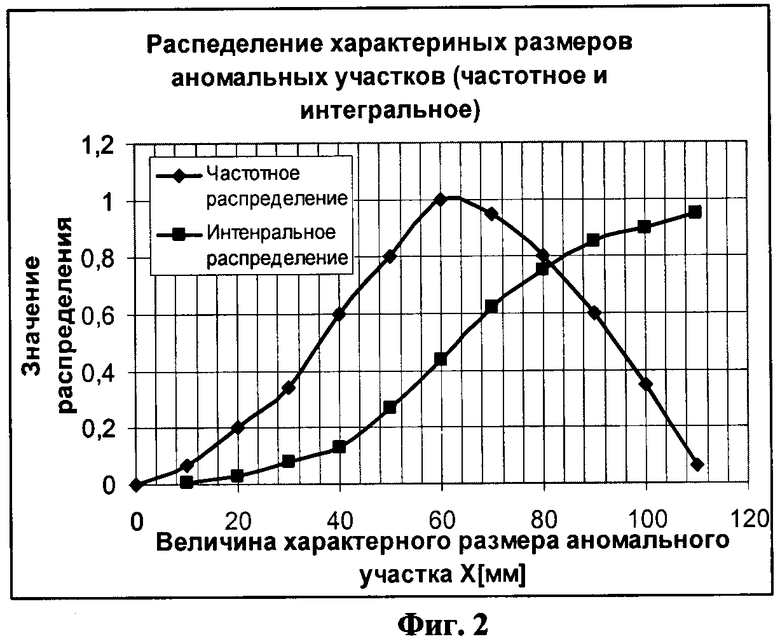

Геометрические размеры минимального дефекта контролируемой конструкции Δxдmin, Δyдmin измеряют следующим образом:

- производят послойную препарацию образцов контролируемой конструкции,

- измеряют размеры всех дефектов, содержащихся в образце, выявленных в результате препарации: Δxдi, Δyдi,

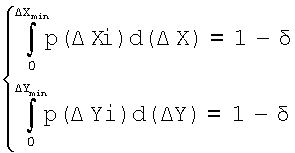

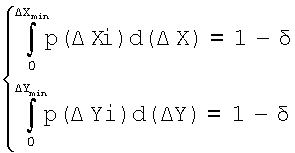

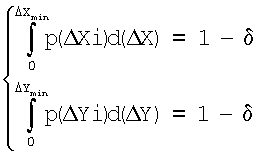

- определяют размеры минимального дефекта контролируемой конструкции (Δxдmin, Δyдmin), решая систему уравнений:

где

δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin);

p(ΔXi) - функция распределения величин Δxдi, Δyдi.

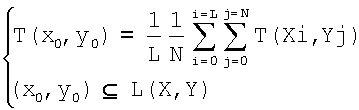

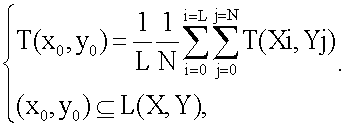

Координаты (x0, y0) определяют, решая систему уравнений:

Геометрические размеры минимального дефекта контролируемой конструкции Δxдmin, Δyдmin измеряют следующим образом:

- производят послойную препарацию образцов контролируемой конструкции,

- измеряют размеры всех дефектов, содержащихся в образце, выявленных в результате препарации: Δxдi, Δyдi,

- определяют размеры минимального дефекта контролируемой конструкции (Δxдmin, Δyдmin), решая систему уравнений:

где

δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin);

p(ΔXi) - функция распределения величин Δxдi, Δyдi.

Проводят тепловизионное обследование наружной поверхности исследуемого объекта.

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где:

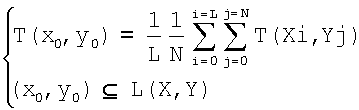

На фиг.1 приведены фотографии конструкций с реальными дефектами в виде областей нарушения сплошности (расслоения).

На фиг.2 приведены, в качестве примера, гистограммы распределения размеров областей нарушения сплошности p(ΔXi). Таким образом, осуществляется измерение геометрических размеров минимального дефекта контролируемой конструкции Δxдmin, Δyдmin.

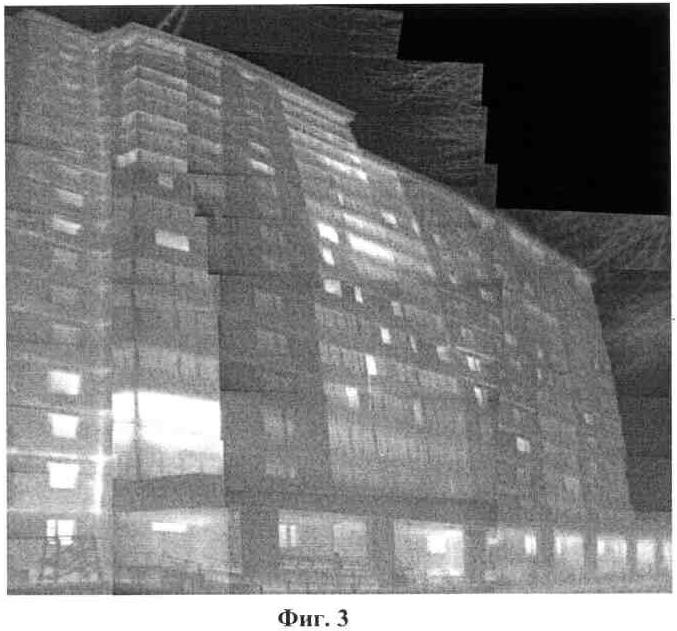

На фиг.3 приведена, в качестве примера, термограмма одной из поверхностей исследуемого объекта.

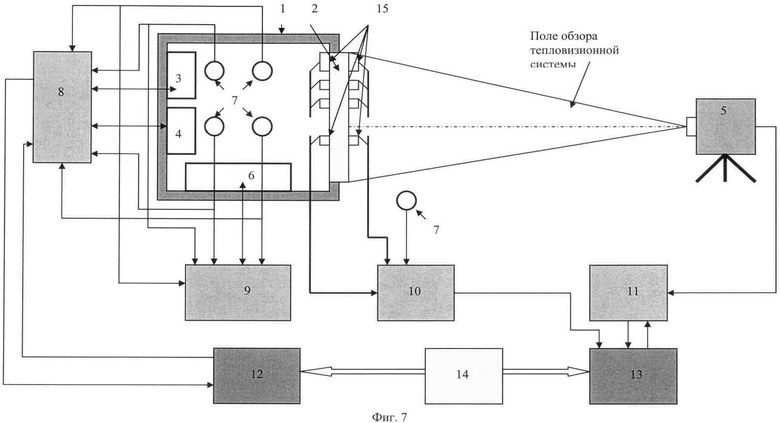

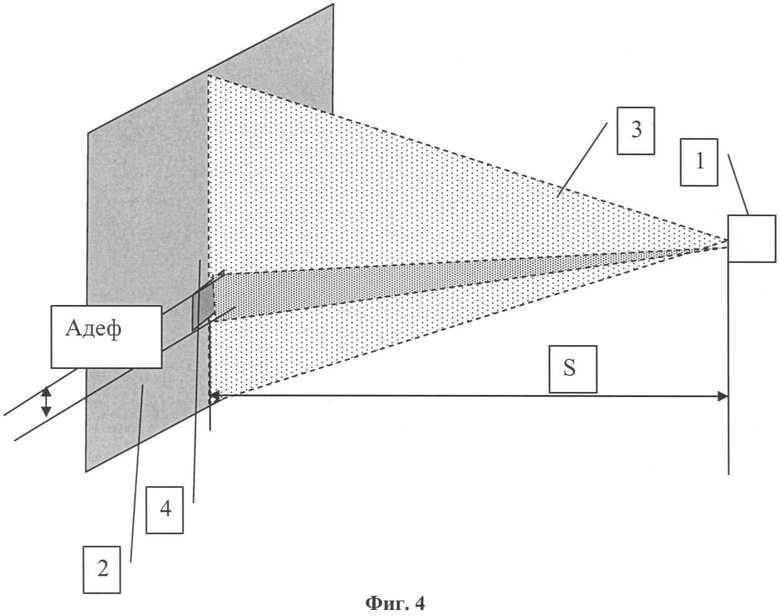

На фиг.4 приведена функциональная схема регистрации термограммы для измерения температурного поля T(x, y).

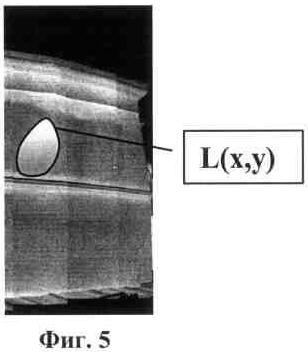

На фиг.5 отмечен контур области L(x, y).

На фиг.6 приведена схема послойного измерения коэффициента теплопроводности.

На фиг.7 показана схема проведения экспериментальных исследований.

В качестве примера (фиг.3) приведена термограмма одной из поверхностей исследуемого объекта. Данная термограмма зарегистрирована с пространственным периодом (шагом - Δa), определяемым размерами минимального дефекта конструкции:

На основе данной термограммы измеряют температурное поле T(x, y) исследуемой поверхности.

На фиг.4 приведена функциональная схема регистрации термограммы для измерения температурного поля T(x, y). Регистрация осуществляется следующим образом.

Тепловизионная система размещается перед контролируемой поверхностью на расстоянии, обеспечивающем:

- во первых - одновременное наблюдение максимальной площади контролируемой поверхности с учетом поля обзора тепловизионной системы,

- во-вторых - достоверную регистрацию минимального по размерам локального участка изменения температуры (возможного дефектного участка) поверхности контролируемой поверхности.

При этих условиях расстояние от тепловизионной системы до контролируемой поверхности определяется следующим образом:

S≥Aдеф/(2N tg(γ/2)),

где S - расстояние от тепловизионной системы 6 до фурменной зоны 3,

Aдеф - характерный размер участка с локальным изменением температуры (дефектный участок),

N - коэффициент, определяющий достоверность регистрации локального участка (обычно на практике принимают N=3-10),

γ - угол мгновенного линейного поля зрения оптической системы тепловизионного прибора 6 (угловая разрешающая способность, обычно, на практике, γ=5-10 угл. мин),

tg - тригонометрическая функция «тангенс».

По результатам измерения температурного поля T(x, y) исследуемой поверхности измеряют разброс температурного поля по различным участкам исследуемой поверхности с точностью, определяемой величиной изменения температуры (ΔTдеф), обусловленной минимальным дефектом конструкции, и температурного поля T(x, y) исследуемой поверхности. Определяют координаты контура поверхности L(x, y), в области которых выполняется условие:

где

L(x, y) - контур области,

(x, y) - координаты контура области,

Тмах - наибольшая температура внутри области L(x, y),

Tmin - наименьшая температура внутри области L(x, y),

ΔТдеф - изменение температуры поверхности, обусловленной минимальным дефектом,

Dуч - размер участка L(x, y) по исследуемой поверхности,

Hконстр - толщина исследуемой конструкции,

Hконстр=H1+H2+…+Hn,

n - количество слоев конструкции.

На фиг.5 отмечен контур области L(x, y). Координаты контура определяются, например, с использованием математических моделей построения по точкам и воспроизведения кривых.

Анализ формы объектов представляет собой одну из основных задач распознавания образов и имеет определенное значение для решения задач машинной графики в интерактивном режиме. Анализ формы оказывается полезным во всех случаях, когда требуется принять некоторое решение на основе формы наблюдаемых объектов.

Рассмотрим два подхода к распознаванию формы объектов.

При использовании первого подхода рассматриваем объект в целом и принимаем решение исходя из его общей структуры.

При втором подходе исследуется контур силуэта: обычно определяются углы, выступы, впадины и другие точки с высокими значениями кривизны.

Дальнейший анализ контура проводиться несколькими способами. Простейшая методология предусматривает получение несложного представления контура, например, в цепном коде. При использовании более развитой методологии контур аппроксимируется участками гладких кривых (например, В-сплайнами). Последнее предпочтительно в тех случаях, когда данные зашумлены, а также при использовании признаков, отражающих особенности значительной части контура. Первый подход более уместен при работе с данными, отличающимися низким уровнем шума, и использовании локальных признаков. Широкое применение аппроксимации многоугольниками объясняется не только связанной с ней возможностью обнаруживать максимумы кривизны, но и тем, что ее реализация оказывается проще реализации других методов построения кривых по точкам.

Отыскание кривой, проходящей через заданное множество точек, составляет задачу интерполирования, а отыскание кривой, проходящей вблизи заданного множества точек, - задачу аппроксимации. Разработан метод, предусматривающий использование кусочно-полиномиальных функций различных типов. При решении задач аппроксимации уделяется внимание выбору критерия, характеризующего качество приближения.

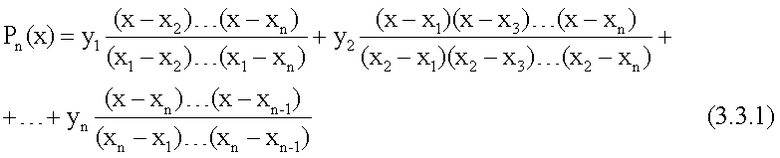

Для решения поставленной задачи разработан метод интерполирования с помощью многочленов.

Пусть (x1-y1), (x2-y2), …, (xn-yn) - последовательность точек, заданных на плоскости, причем x=x при i=j. Для таких точек можно непосредственно написать формулу интерполяционного многочлена (n-1)-ной степени:

интерполяционный многочлен можно представить в более строгом виде:

Из приведенного выражения следует, что значение y умножается на дробь, равную 1 при x=x и 0 при остальных значениях x, принимаемых им в заданных координатах. Частному случаю n=2 соответствует уравнение линии, соединяющей две точки:

Следует отметить некоторые недостатки, присущие разработанному методу: существенные колебания, которые может претерпевать кривая, построенная между двумя точками. Однако достоинства метода - простота, достаточно простые формулы и т.п., перекрывают недостатки.

Определяют геометрические координаты точки (x0, y0) области L(x, y) путем решения системы уравнений:

В центре определенных участков L(x, y) с координатами (x0, y0) высверливают отверстие глубиной последовательно до середины каждого слоя конструкции (H1, H2, … Hn) и диаметром, определяемым щупом измерительного прибора. Далее последовательно измеряют коэффициент теплопередачи каждого слоя конструкции (λ1(H1), (λ2(H2), (λ3(H3) …, λn(Hn)), например, прибором «Измеритель теплопроводности строительных и теплоизоляционных материалов методом теплового зонда по ГОСТ 30256. ИТП-МГ4 «ЗОНД».

На фиг.6 приведена схема послойного измерения коэффициента теплопроводности.

После измерения коэффициента теплопроводности определяют сопротивление теплопередачи (R) многослойной конструкции в центре контролируемого участка поверхности исследуемого объекта:

R(x0, y0)=H1/λ1(H1)+H2/λ2(H2)+H3/λ3(H3)+…Hn/λn(Hn),

где H1, H2, H3 … Hn - толщины слоев конструкции.

На основе измеренного температурного поля Т(х, у) определяют термическое сопротивление по все поверхности исследуемого объекта в произвольных координатах (x, y):

R(x, y)=aT(x, y)+b,

где

a=[R(x01, y01)-R(x02, y02)]/[T(x01, y01)-T(x02, y02)]

b=R(x01, y01)-aT(x01, y01).

Схема проведения экспериментальных исследований показана на фиг.7.

Экспериментальная установка включает:

1 - герметичную оболочку с теплоизолирующими стенами;

2 - исследуемый объект;

3, 4 - аппаратуру создания заданного температурного, влажностного и ветряного режимов, например, холодильник;

5 - тепловизионную систему ИРТИС-2000;

6 - систему распределения температурного, влажностного и ветряного режимов по рабочему объему камеры, например, вентилятор;

7 - комплект датчиков измерения температурного, влажностного и ветряного режимов по рабочему объему камеры;

8 - контроллер №1 - сбора многоканальной информации и управления температурным, влажностным и ветряным режимами по рабочему объему камеры;

9 - контроллер №2 - сбора многоканальной информации и управления системой регулирования распределения температурного, влажностного и ветряного режимов по рабочему объему камеры;

10 - контроллер №3 - сбора многоканальной информации;

11 - контроллер №4 - сбора информации видеоизображения температурных полей и управления тепловизионной системой;

12, 13 - микропроцессорные вычислительные системы;

14 - системное и прикладное программное обеспечение сбора, обработки и управления многоканальной информацией;

15 - первичные преобразователи (датчики) температуры и теплового потока.

Комплекс работает следующим образом.

Исследуемый объект 2 устанавливается в климатическую камеру 1. С помощью устройств 3, 4, 6 в камере создается требуемый температурный, влажностной и ветряной режимы. Характеристики режимов задаются микропроцессорной вычислительной системой 12 через контроллер 8 посредством программного обеспечения 14. Контроль за режимами в камере осуществляется посредством датчиков 7 микропроцессорной вычислительной системой 12 через контроллер 9. Программное обеспечение 14 позволяет имитировать в климатической камере режимы различных климатических зон планеты. На контролируемом объекте 2 устанавливаются датчики температуры и теплового потока 15 в необходимом количестве. Результаты измерений температуры и теплового потока от датчиков 15 через контроллер 10 поступают в микропроцессорную вычислительную систему 13, где производится их обработка по алгоритмам посредством программного обеспечения 14. При необходимости по результатам показаний датчиков 15 производится корректировка программ управления температурными, влажностными и ветровыми режимами климатической камеры. Температурное поле поверхности контролируемого объекта 2 регистрируется тепловизионной системой 5 ИРТИС-200МС с заданной временной периодичностью, температурным и геометрическим разрешением. Управление работой тепловизионного комплекса 5 осуществляется микропроцессорной вычислительной системой 13 через контроллер 11 посредством программного обеспечения 14. При необходимости режимы регистрации температурных полей тепловизионным комплексом 5 корректируются в процессе проведения контроля. Окончательно результаты контроля обрабатываются микропроцессорной вычислительной системой 13.

В качестве эталонного образца для экспериментальных исследований использовалась трехслойная конструкция (бетон - пенопласт - бетон) со следующими характеристиками (таблица 1):

В таблице 2 приведены результаты экспериментального измерения приведенного сопротивления теплопередаче на эталонном многослойном образце и сравнение его с известными значениями.

Из таблицы 2 видно, что предлагаемый метод обеспечивает погрешность определения сопротивления теплопередаче не более 10% (8,7%), что вполне приемлемо для практики.

Результаты исследований и сравнение результатов экспериментальных исследований со способами контроля, принятыми в качестве прототипа и аналога, приведены в таблице 3.

Подтверждено, что предлагаемый способ обеспечивает следующие технические преимущества перед его аналогами и прототипами:

- позволяет оперативно оценить качество контролируемых объектов, регистрировать это для оформления юридических документов (акта приемки-сдачи работ субподрядных организаций и т.д.) и последующего анализа причин несоответствия фактического состояния объектов их нормативным значения, сокращает время ремонта, например, за счет сокращения сроков оперативного контроля качества ремонта и повышает качество ремонта за счет повышения ответственности исполнителя работы;

- значительно повышает (до 99%) достоверность результатов контроля технического состояния строительных объектов (выявления дефектов и энергоэффективность);

- снижает возможность аварий строительных конструкций (нет данных) за счет своевременного выявления дефектов;

- повышает надежность эксплуатации строительных объектов (с последующим выходом на определение остаточного ресурса и рекомендации по повышению надежности эксплуатации);

- обеспечивает прогрессивное развитие бесконтактных способов контроля и автоматизации выявления (диагностики) дефектов в строительных конструкциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СКРЫТЫХ ДЕФЕКТОВ ВСПЕНЕННОГО ИЗОЛИРУЮЩЕГО СЛОЯ В ИЗДЕЛИЯХ С МНОГОСЛОЙНОЙ СТРУКТУРОЙ | 2014 |

|

RU2578260C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СОПРОТИВЛЕНИЯ ТЕПЛОПЕРЕДАЧЕ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ В НЕСТАЦИОНАРНЫХ УСЛОВИЯХ ТЕПЛОПЕРЕДАЧИ | 2009 |

|

RU2420730C2 |

| Способ теплового контроля сопротивления теплопередачи многослойной конструкции в нестационарных условиях теплопередачи | 2016 |

|

RU2640124C2 |

| СПОСОБ ИНТЕЛЛЕКТУАЛЬНОГО ЭНЕРГОСБЕРЕЖЕНИЯ НА ОСНОВЕ ИНСТРУМЕНТАЛЬНОГО МНОГОПАРАМЕТРОВОГО МОНИТОРИНГОВОГО ЭНЕРГЕТИЧЕСКОГО АУДИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516203C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОМПОЗИТНЫХ БРОНЕВЫХ ПРЕГРАД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2623700C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СОДЕРЖАНИЯ МЕТАЛЛА В РУДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539127C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ТЕПЛОПЕРЕДАЧИ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ В РЕАЛЬНЫХ УСЛОВИЯХ ЭКСПЛУАТАЦИИ | 2011 |

|

RU2512663C2 |

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И КОНСТРУКЦИЙ | 2008 |

|

RU2383008C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

Изобретение относится к области измерительной техники. Способ предусматривает измерение геометрических размеров минимального дефекта контролируемой конструкции, тепловизионное обследование одной из поверхностей исследуемого объекта, при этом температурное поле Т(х, у) исследуемой поверхности измеряют с пространственным периодом, определяемым размерами минимального дефекта конструкции. Высверливают отверстие последовательно до середины каждого слоя конструкции, последовательно измеряют коэффициент теплопередачи каждого слоя конструкции, определяют сопротивление теплопередаче многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта и определяют термическое сопротивление по всей поверхности исследуемого объекта. Технический результат - изобретение обеспечивает повышение достоверности и производительности контроля. 4 з.п. ф-лы, 7 ил., 3 табл.

1. Способ теплового неразрушающего контроля теплотехнических характеристик многослойных конструкций в нестационарных условиях теплопередачи, включающий тепловизионное обследование одной из поверхностей исследуемого объекта, сравнение теоретических и полученных измерением результатов и выбор для дальнейших расчетов значения теплопроводности из числа заданных, которое может обеспечить условия сравнения,

отличающийся тем, что перед тепловизионным обследованием поверхности исследуемого объекта измеряют геометрические размеры минимального дефекта контролируемой конструкции Δxдmin, Δудmin,

тепловизионное обследование проводят путем измерения температурного поля Т(х,у) поверхности с пространственным периодом (шагом - Δа), определяемым размерами минимального дефекта конструкции:

измеряют разброс температурного поля по различным участкам исследуемой поверхности с точностью, определяемой величиной изменения температуры (ΔТдеф), обусловленной минимальным дефектом конструкции,

по результатам проведенных измерений определяют те участки поверхности L(x,у), в области которых выполняется условие

где L(x,у) - контур области,

(х,у) - координаты контура области,

Тmax - наибольшая температура внутри области L(x,y),

Tmin - наименьшая температура внутри области L(х,у),

ΔТдеф - изменение температуры поверхности, обусловленной минимальным дефектом,

Dуч - размер участка L(x,у) по исследуемой поверхности,

Нконстр - толщина исследуемой конструкции,

Hконстр=H1+H2+…+Нn,

n - количество слоев конструкции,

в области определенных участков L(x,у) в точке с координатами (х0, у0) высверливают отверстие глубиной (H1, H2, … Hn) последовательно до середины каждого слоя конструкции и диаметром, определяемым щупом измерительного прибора,

измеряют коэффициент теплопередачи каждого слоя конструкции (λ1(H1), λ2(Н2), λ3(Н3) …, λn(Hn)),

определяют сопротивление теплопередачи (R) многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта с координатами (х0, у0):

R(x0, у0)=H1/λ1+H2/λ2+Н3/λ3+…+Hn/λn,

где H1, H2, Н3…Hn - толщины слоев конструкции,

определяют термическое сопротивление по всей поверхности исследуемого объекта в произвольных координатах (х, у):

R(x,у)=а Т(х,у)+b,

где а=[R(x01,у01)-R(х02,у02)]/[T(x01,у01)-Т(х02,у02)]

b=R(x01,у01)-aT(x01,у01).

2. Способ по п.1, отличающийся тем, что коэффициент теплопередачи измеряют прибором «Измеритель теплопроводности строительных и теплоизоляционных материалов методом теплового зонда по ГОСТ 30256. ИТП-МГ4 «ЗОНД».

3. Способ по п.1, отличающийся тем, что геометрические размеры минимального дефекта контролируемой конструкции Δxдmin; Δудmin измеряют следующим образом:

производят послойную препарацию образцов контролируемой конструкции,

измеряют размеры всех дефектов, содержащихся в образце, выявленных в результате препарации: Δхдi, Δудi,

определяют размеры минимального дефекта контролируемой конструкции (Δxдmin, Δудmin), решая систему уравнений

где δ - вероятность того, что (Δxдi, Δудi)≥(Δxдmin, Δудmin),

p(ΔXi) - функция распределения величин Δxдi, Δудi.

4. Способ по п.1, отличающийся тем, что координаты (х0, у0) определяют решая систему уравнений

5. Способ по п.1, отличающийся тем, что проводят тепловизионное обследование наружной поверхности исследуемого объекта.

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ОБЪЕКТОВ | 2002 |

|

RU2219534C1 |

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ОБЪЕКТОВ | 2005 |

|

RU2316760C2 |

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2262686C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| JP 3154857 A, 02.07.1991. | |||

Авторы

Даты

2010-11-10—Публикация

2009-02-16—Подача