Изобретение относится к области бурения скважин и может быть использовано для питания автономных забойных геофизических и навигационных комплексов.

Известен турбогенератор для питания скважинной аппаратуры, содержащий внешний ротор с корпусом и рабочими лопатками турбины, внутренний статор с обмоткой, выполненный на оси, в котором обмотка залита герметичным неэлектропроводным материалом, устойчивым к абразивному износу, внешний ротор установлен на подшипниках скольжения, внутренние рабочие поверхности подшипников скольжения выполнены из эластичного материала, например резины, со сквозными каналами и смонтированы на съемных втулках с буртиками, а втулки закреплены на оси, причем верхний подшипник скольжения закрыт с торца обтекателем с образованием кольцевого зазора между ним и корпусом (патент РФ №2184225 по кл. Е21В 47/00, от 01.08.2000 г.).

Недостатками известного турбогенератора являются сложность ремонта статорной обмотки, повышенный износ внутренней поверхности ротора из-за присутствия абразивных частиц в буровом растворе, кроме того, вследствие изготовления внутренних поверхностей подшипников скольжения из резины осуществить сборку статор-ротор без перекоса осей весьма сложно.

Известен также турбогенератор для питания скважинной аппаратуры, содержащий внешний статор, размещенный в герметичном корпусе, верхний обтекатель и внутренний ротор, расположенный на валу турбогенератора, при этом вал установлен в подшипниках качения, расположенных по обе стороны ротора, на валу размещено дополнительное уплотняющее устройство, при этом герметичный корпус заполнен смазочно-охлаждающей жидкостью, а на валу дополнительно установлено компенсирующее устройство, при этом последнее включает в себя обойму, стакан компенсатора, заполненный смазочно-охлаждающей жидкостью, поршень и пружину, расположенную между поршнем и верхним обтекателем, а полость стакана компенсатора соединена с заполненной смазочно-охлаждающей жидкостью полостью герметичного корпуса через осевое отверстие, выполненное внутри вала, на конической поверхности верхнего обтекателя выполнены отверстия, а дополнительное уплотняющее устройство расположено между стаканом компенсатора и статором генератора (патент РФ на ПМ №39358).

Недостатками известного турбогенератора являются большая инерционность срабатывания поршневого компенсирующего устройства для выравнивания давления бурового раствора и давления внутренней герметичной полости корпуса турбогенератора (от 3 до 7 с), которая является одной из основных причин попадания бурового раствора через уплотняющее устройство в герметичную полость турбогенератора, большие габариты и вес компенсирующего устройства, закрепленного консольно на валу и вращающегося вместе с валом, что является причиной повышенного износа подшипников и, как следствие, уменьшения ресурса работы турбогенератора в целом. Усложняют технологию также резьба и коническая поверхность на валу, для изготовления которых предъявляются повышенные требования, что ведет к удорожанию изделия.

Задачей изобретения является устранение указанных недостатков, а также увеличение ресурса работы турбогенератора и повышение его надежности.

Поставленная задача решается в предлагаемом изобретении за счет того, что в турбогенераторе для питания скважинной аппаратуры, содержащем внешний статор, размещенный в герметичном корпусе, верхний обтекатель и внутренний ротор, расположенный на валу турбогенератора, при этом вал установлен в подшипниках качения, расположенных по обе стороны ротора, на валу размещены два дополнительных уплотняющих устройства, при этом герметичный корпус заполнен смазочно-охлаждающей жидкостью, и два компенсирующих устройства беспоршневого типа, которые установлены неподвижно и не вращаются вместе с валом, первое из которых расположено внутри гайки корпуса турбогенератора и заполнено смазочно-охлаждающей жидкостью, а второе установлено в обойме, которая закрывает герметичный корпус турбогенератора, причем первое уплотняющее устройство разделяет внутреннюю полость первого компенсирующего устройства от наружной жидкости (буровой раствор), а второе уплотняющее устройство разделяет внутреннюю полость первого компенсирующего устройства, заполненного смазочно-охлаждающей жидкостью, от герметичного корпуса турбогенератора, также заполненного смазочно-охлаждающей жидкостью.

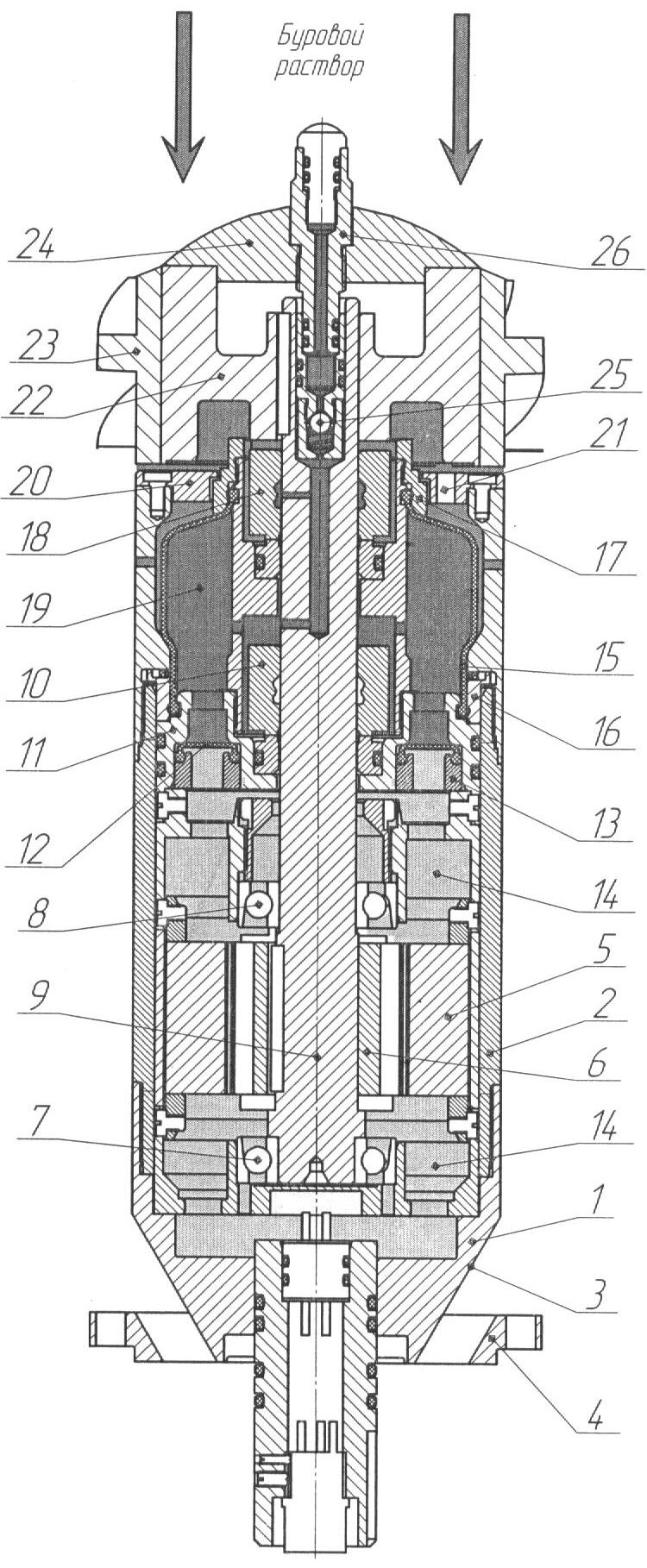

Изобретение иллюстрируется чертежом, где изображен предлагаемый турбогенератор в разрезе.

Турбогенератор содержит нижний обтекатель 1, соединенный с корпусом 2. Нижний обтекатель 1 снабжен фланцем 4 с отверстиями для крепления и наружной конической поверхностью 3 для плавного прохождения бурового раствора. Турбогенератор устанавливается в буровую колонну и закрепляется посредством фланца 4. В корпусе 2 установлена статорная обмотка 5 турбогенератора. На валу 9 по обе стороны ротора 6 на расстоянии не более 70 мм друг от друга установлены подшипники качения 7 и 8 и уплотняющие устройства 10 и 18, содержащие торцевые уплотнения, каждое из которых состоит, например, из двух колец, одно из которых может быть подпружинено и иметь возможность осевого перемещения, а второе может иметь возможность радиального перемещения вместе с валом. В корпусе турбогенератора 2 установлена обойма 11, на которой закреплены неподвижно и герметично первое компенсирующее устройство 15 (внешнее) с кольцом 16 и гайкой 17, выполненное из эластичного материала, например из эластомера, внутренняя полость 19 которого заполнена смазочно-охлаждающей жидкостью, и второе компенсирующее устройство 12 (внутреннее) с кольцом 13, также выполненное из такого же материала, внутренняя полость 14 которого заполнена смазочно-охлаждающей жидкостью. Уплотняющее устройство 10 установлено между первым компенсирующим устройством 15 и вторым компенсирующим устройством 12 и разделяет внутреннюю полость 19 первого компенсирующего устройства 15 и внутреннюю полость 14 второго компенсирующего устройства 12, заполненные смазочно-охлаждающей жидкостью. Уплотняющее устройство 18 установлено на валу 9 таким образом, что разделяет внутреннюю полость 19 первого компенсирующего устройства 15 от внешнего потока жидкости, например бурового раствора. В крышке 20 выполнены отверстия для попадания бурового раствора на внешнюю поверхность первого компенсирующего устройства 15. На конце вала 9 установлены корпус 22 турбины, на котором закреплена турбина 23 и обтекатель 24, и клапан 25 и шток 26, с помощью которых производится заправка и дозаправка смазочно-охлаждающей жидкости во внутреннюю полость 19 первого компенсирующего устройства 15, причем крепление ротора 6, уплотняющих устройств 10 и 18, корпуса турбины 22 и клапана 25 осуществляется особым способом без применения резьбы. Отличительной особенностью турбогенератора является равно-проходное сечение по наружной поверхности от турбины 23 до фланца 4 нижнего обтекателя 1.

При работе турбогенератора буровой раствор подается в направлении, показанном стрелками. Под давлением раствора турбина 23 начинает вращаться, а вместе с ней вращается и вал 9, и ротор 6. Попадая через отверстия 21 на наружную поверхность первого компенсирующего устройства 15, давление бурового раствора практически за доли секунды передается на внутреннюю полость 19 первого компенсатора, заполненного смазочно-охлаждающей жидкостью, тем самым осуществляется выравнивание внешнего давления бурового раствора с внутренним давлением смазочно-охлаждающей жидкости в полости 19, и, далее, это давление практически мгновенно передается через второе компенсирующее устройство 12 на внутреннюю полость 14, заполненную также смазочно-охлаждающей жидкостью. Вследствие этого при совершении вращательного движения вала турбогенератора буровой раствор практически не попадает в его внутренние полости, кроме того, попаданию бурового раствора внутрь генератора препятствуют и уплотняющие устройства 10 и 18. Таким образом, предлагаемый турбогенератор более надежно защищен от попадания бурового раствора внутрь генератора из-за наличия двух полостей, заполненных смазочно-охлаждающей жидкостью, которые расположены последовательно. Заполнение полостей генератора смазочно-охлаждающей жидкостью позволяет обеспечить охлаждение частей генератора без использования бурового раствора, а использование подшипников качения, расположенных по обе стороны ротора на расстоянии не более 70 мм друг от друга, позволяет более точно центрировать вал, в значительной степени уменьшить влияние магнитного поля на изгиб вала в рабочей зоне электрической машины (ротор-статор) и тем самым значительно уменьшить габариты турбогенератора.

Изобретение позволяет значительно уменьшить абразивный износ частей турбогенератора из-за попадания абразивных частиц, содержащихся в буровом растворе, исключить возможность возникновения турбулентного потока, следствием которого является процесс кавитации, тем самым повышается ресурс генератора и надежность его работы в условиях переменных давлений и температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОГЕНЕРАТОР | 2004 |

|

RU2266406C1 |

| ГЕНЕРАТОР ДЛЯ ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2013 |

|

RU2529993C1 |

| ТУРБОГЕНЕРАТОР ДЛЯ ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2000 |

|

RU2184225C2 |

| ТУРБОГЕНЕРАТОР ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2007 |

|

RU2333353C1 |

| ГЕНЕРАТОР ПИТАНИЯ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2005 |

|

RU2310070C2 |

| ТУРБОГЕНЕРАТОР ДЛЯ ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2014 |

|

RU2561642C1 |

| Турбогенератор для питания скважинной аппаратуры | 2022 |

|

RU2785073C1 |

| ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА ДЛЯ ПИТАНИЯ АВТОНОМНЫХ ЗАБОЙНЫХ ГЕОФИЗИЧЕСКИХ И НАВИГАЦИОННЫХ КОМПЛЕКСОВ | 2000 |

|

RU2170348C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2334340C1 |

| Турбогенераторный агрегат для автономных скважинных приборов | 1981 |

|

SU1006738A1 |

Изобретение относится к области бурения скважин и может быть использовано для питания автономных забойных геофизических и навигационных комплексов. Турбогенератор для питания скважинной аппаратуры содержит внешний статор, размещенный в герметичном корпусе, верхний обтекатель и внутренний ротор, расположенный на валу турбогенератора. Вал установлен в подшипниках качения, расположенных по обе стороны ротора. На валу размещены два дополнительных уплотняющих устройства. Герметичный корпус заполнен смазочно-охлаждающей жидкостью. Содержит два компенсирующих устройства беспоршневого типа, которые установлены неподвижно и не вращаются вместе с валом. Первое устройство расположено внутри гайки корпуса турбогенератора и заполнено смазочно-охлаждающей жидкостью. Второе устройство установлено в обойме, которая закрывает герметичный корпус турбогенератора. Первое уплотняющее устройство разделяет внутреннюю полость первого компенсирующего устройства от наружной жидкости (буровой раствор), а второе уплотняющее устройство разделяет внутреннюю полость первого компенсирующего устройства, заполненного смазочно-охлаждающей жидкостью, от герметичного корпуса турбогенератора, также заполненного смазочно-охлаждающей жидкостью. Значительно уменьшается абразивный износ частей турбогенератора из-за попадания абразивных частиц, содержащихся в буровом растворе, исключается возможность возникновения турбулентного потока, следствием которого является процесс кавитации, тем самым повышается ресурс генератора и надежность его работы в условиях переменных давлений и температуры. 1 ил.

Турбогенератор для питания скважинной аппаратуры, содержащий внешний статор, размещенный в герметичном корпусе, верхний обтекатель и внутренний ротор, расположенный на валу турбогенератора, при этом вал установлен в подшипниках качения, расположенных по обе стороны ротора, на валу размещены два дополнительных уплотняющих устройства, при этом герметичный корпус заполнен смазочно-охлаждающей жидкостью, отличающийся тем, что имеет два компенсирующих устройства беспоршневого типа, которые установлены неподвижно и не вращаются вместе с валом, первое из которых расположено внутри гайки корпуса турбогенератора и заполнено смазочно-охлаждающей жидкостью, а второе установлено в обойме, которая закрывает герметичный корпус турбогенератора, причем первое уплотняющее устройство разделяет внутреннюю полость первого компенсирующего устройства от наружной жидкости (буровой раствор), а второе уплотняющее устройство разделяет внутреннюю полость первого компенсирующего устройства, заполненного смазочно-охлаждающей жидкостью, от герметичного корпуса турбогенератора, также заполненного смазочно-охлаждающей жидкостью.

| Способ получения зеркал с пониженной отражательной способностью | 1934 |

|

SU39358A1 |

| Способ изготовления гибких валов | 1930 |

|

SU27632A1 |

| ТУРБОГЕНЕРАТОР | 2004 |

|

RU2266406C1 |

| ТУРБОГЕНЕРАТОР ДЛЯ ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2000 |

|

RU2184225C2 |

| Устройство для смазки турбогенератора автономного скважинного агрегата /его варианты/ | 1982 |

|

SU1059339A1 |

| US 4415823 A, 15.11.1983. | |||

Авторы

Даты

2010-11-20—Публикация

2009-05-27—Подача