Область техники

Данное предлагаемое изобретение относится к области строительства, в частности к технике для определения механических свойств строительных материалов, естественных и искусственно улучшенных грунтов, и может быть использовано в геотехнике, при испытании строительных материалов, грунтоведении и инженерной геологии.

Уровень техники

Известен способ определения прочностных свойств грунта и строительных материалов путем сдвига одной части образца относительно неподвижной другой при заданном нормальном давлении [1, 2]. Этот способ используется для определения характеристик прочности - угла внутреннего трения φ и сил сцепления с. Известен также сдвиговой прибор (патент на изобретение 2132545, заявка 96114564 от 22.07.1996, патентообладатель Пензенский государственный архитектурно-строительный институт, авторы Болдырев Г.Г., Хрянина О.В.), содержащий срезыватель, механизм вертикального давления с соответствующими верхними и нижними гильзами и обоймами и датчиком силы, механизм горизонтального среза с датчиком перемещения, блок управления, отличающийся тем, что в механизм вертикального давления введен установленный на нижней обойме второй датчик силы, а блок управления выполнен в виде контроллера, связанного соответственно через первый цифроаналоговый преобразователь ЦАП с механизмом горизонтального среза, через второй ЦАП - с механизмом вертикального давления, через первый аналого-цифровой преобразователь АЦП и первый нормирующий усилитель НУ - с первым датчиком силы, через второй АЦП и второй НУ - с вторым датчиком силы, через третий АЦП, устройство выборки-хранения и третий НУ - с датчиком перемещений, который через устройство питания датчика связан с устройством выборки-хранения.

Известен также способ определения деформационных свойств грунтов путем сжатия образца переменным нормальным давлением без возможности его бокового расширения [1, 2]. Этот способ используется для определения деформационных характеристик - модуля деформации Е, модуля упругости Ее, давления предварительного уплотнения σр, коэффициентов первичной сν и вторичной консолидации сα.

Известен также способ для определения как прочностных, так и деформационных свойств грунтов и строительных материалов путем испытания сплошных цилиндрических образцов переменным нормальным давлением при постоянном боковом давлении [2, 3]. Этот способ используется для определения характеристик прочности и деформируемости - угла внутреннего трения φ и сил сцепления с, угла дилатансии ψ, модуля деформации Е, модуля упругости Ее, коэффициента Пуассона ν, модуля объемной деформации К, модуля сдвига G, порового давления u, коэффициента бокового давления ξ и др.

Все перечисленные способы основаны на применении механических устройств (приборов) для испытания образцов материалов, которые работают в ручном режиме управления нагружением и измерения деформаций и имеют следующие основные недостатки:

- невозможность измерения деформации в непрерывном режиме записи информации, так как регистрации деформации (показания индикаторов часового типа) выполняются вручную оператором и только в дневные часы работы;

- испытания материалов выполняются с нагружением ступенями, переход на другую ступень осуществляется после стабилизации деформаций. Поэтому, если стабилизация деформаций наступит в ночное время, то следующая ступень нагружения будет создана оператором только утром в первую смену. Это увеличивает длительность испытаний;

- трудоемкость испытаний. Для создания нагрузки необходимо вручную прикладывать грузы, вручную записывать данные измерений, вручную обрабатывать результаты испытаний.

Наиболее близким к предлагаемому способу по технической сущности (прототипом) является способ определения механических свойств материалов, включающий прибор для испытания грунтов, набор датчиков, устройство силового нагружения, аналого-цифровой преобразователь (АЦП), цифроаналоговый преобразователь (ЦАП), выходы которых соединены с набором датчиков, исполнительным механизмом устройства силового нагружения и с электронно-вычислительной машиной через интерфейс, программы обработки данных измерений и управления силовым нагружением.

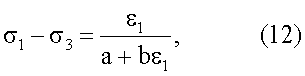

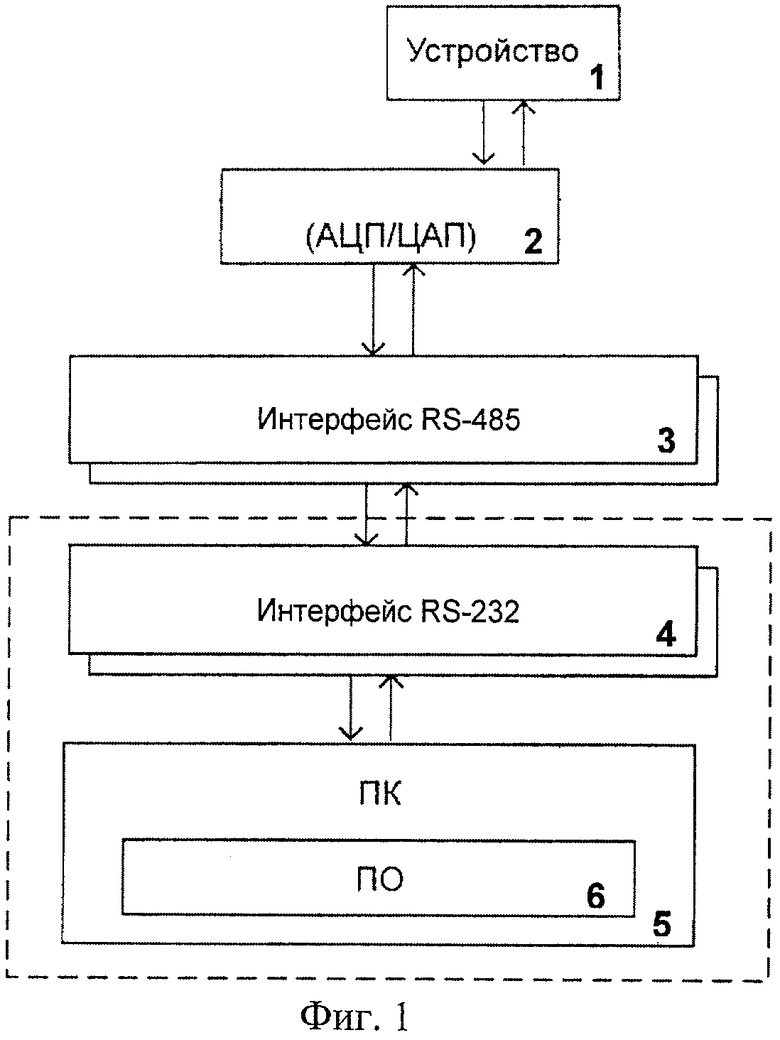

Способ предусматривает испытания образцов материалов с целью определения их параметров. Для этого используются различные приборы, показанные в табл.1. Фактически, все эти приборы являются механическими устройствами, которые входят в состав измерительно-вычислительного комплекса (ИВК). Подобные ИВК выпускаются рядом зарубежных фирм, например ELE, www.ele.com, GCTS, www.gcts.com; GEOCOMP, www.geocomp.com; GEOTEST, www.geotestusa.com и др. Из отечественных ИВК известны также системы, выпускаемые ООО «НПП Геотек», www.geoteck.ru. Структурная схема аналога ИВК показана на фиг.1.

Недостатком известного способа является невозможность его использования для автоматического определения необходимых параметров моделей материалов с использованием процедуры идентификации.

Необходимость использования процедуры идентификации объясняется следующими причинами.

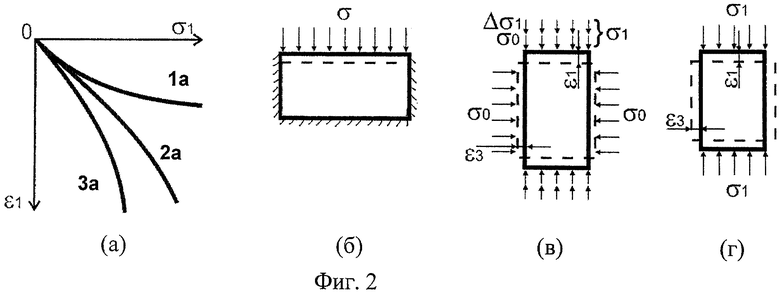

Из фиг.2а видно существенное различие, наблюдаемое при нагружении образцов материала в зависимости от вида напряженного состояния. Первая кривая 1 соответствует случаю одномерной деформации без возможности бокового расширения, когда σ1>σ2=σ3, ε1>0, ε2=ε3. Подобный характер нагружения и деформации можно реализовать в условиях компрессионного сжатия (фиг.2б).

Зависимость 2 на фиг.2а и схема нагружения на фиг.2в соответствуют случаю осесимметричной деформации, когда σ1>σ2=σ3 и ε1>ε2=ε3. Подобный характер нагружения и деформации можно реализовать в условиях трехосного осесимметричного сжатия.

Третий случай (зависимость 3 на фиг.2а) соответствует условиям одноосного нагружения (фиг.2г), когда σ1>0, σ2=σ3=0, ε1>ε2=ε3. Подобный характер нагружения деформации можно реализовать в условиях одноосного сжатия.

Из фиг.2а видно, что результаты испытаний дают различные функциональные зависимости «напряжение-деформация», в связи с чем в результате испытаний получаются различные значения характеристик прочности и деформируемости материалов.

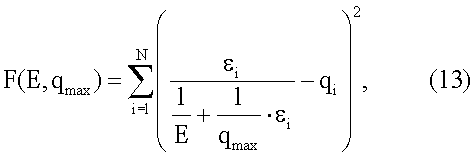

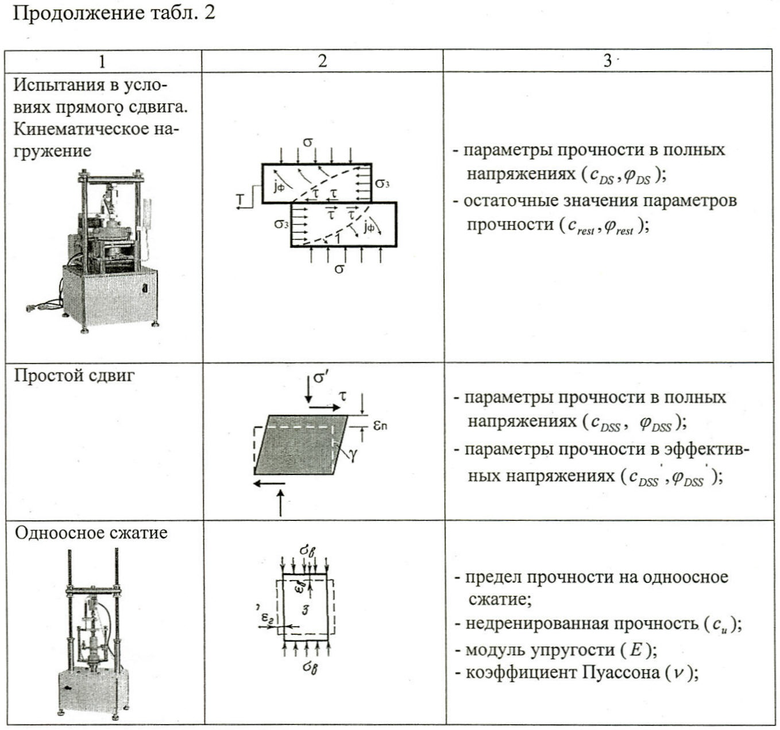

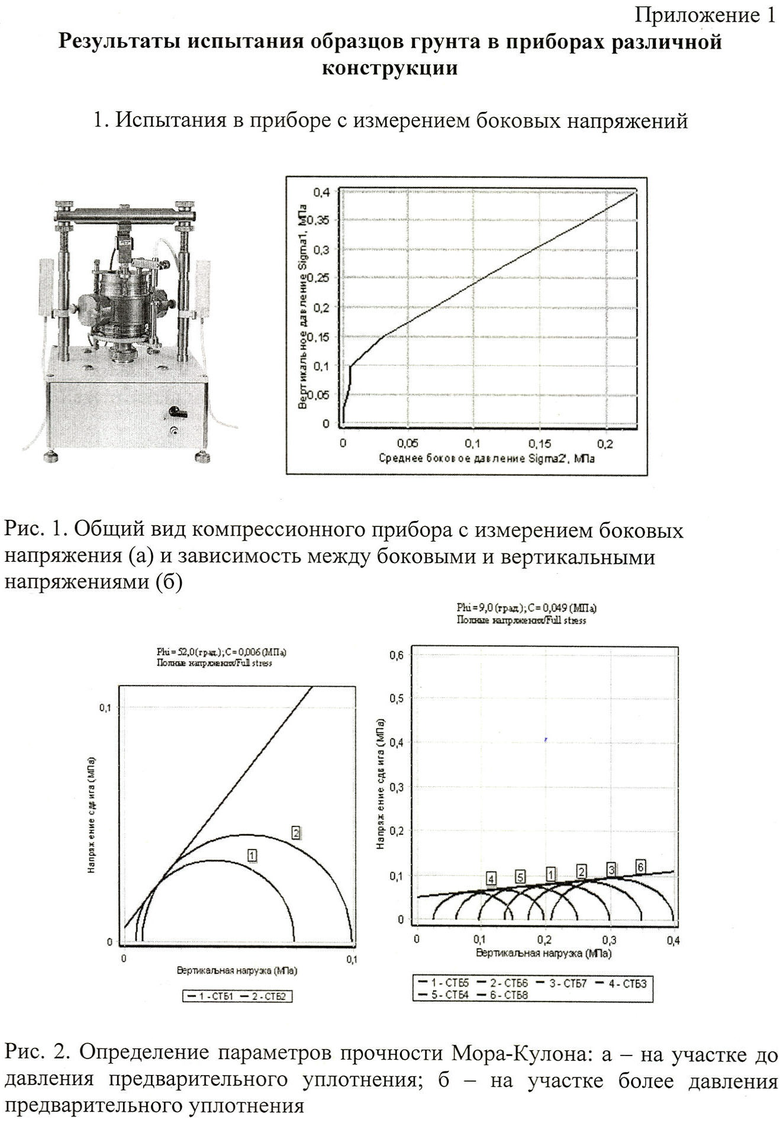

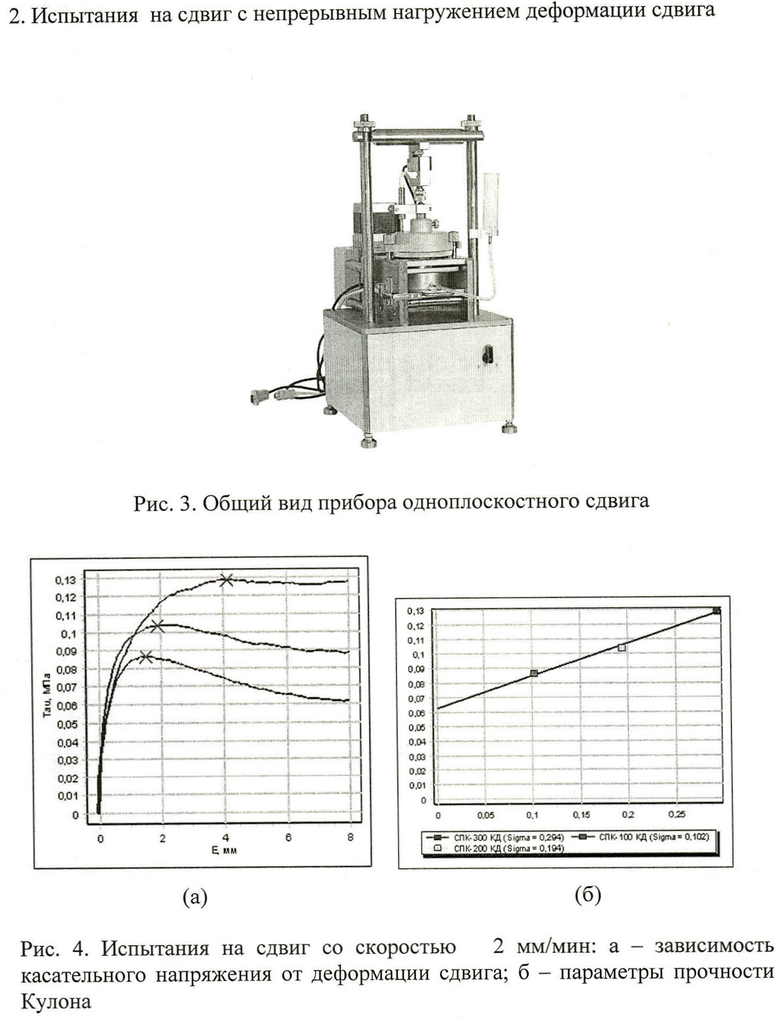

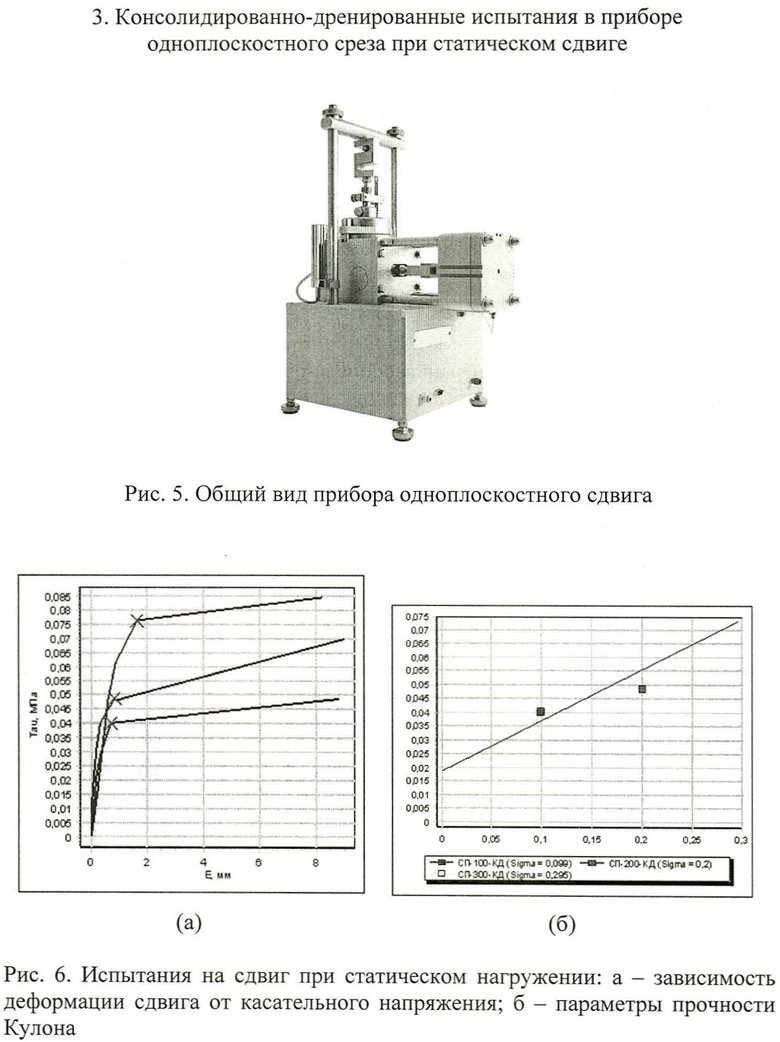

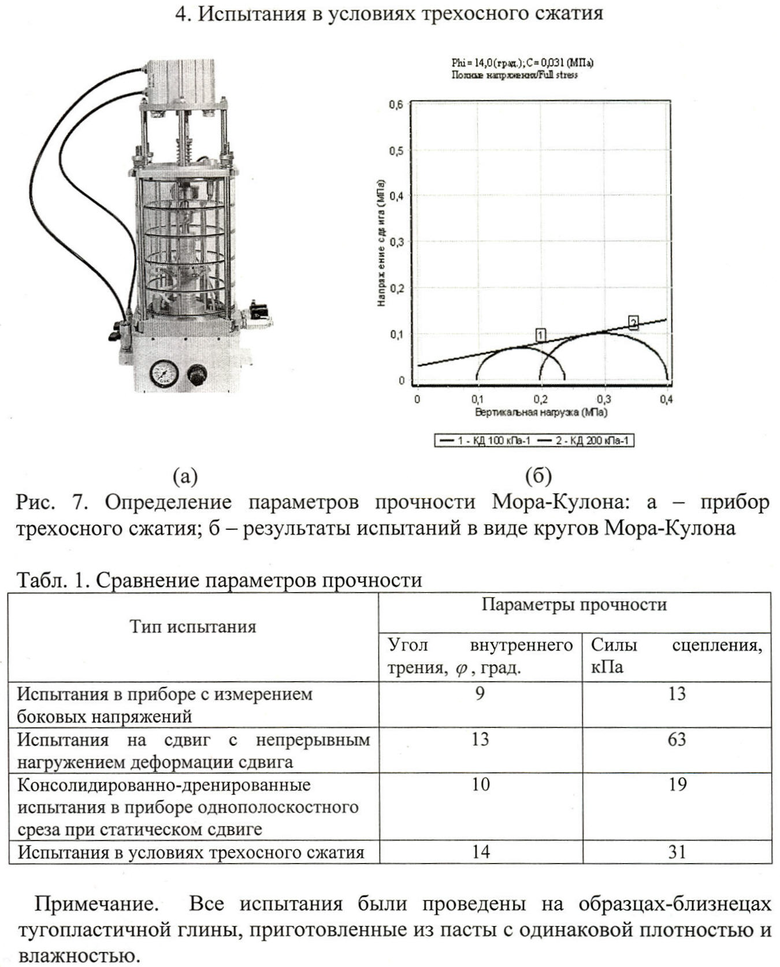

Проводя испытания, например, грунтов с использованием известного способа определяют их прочностные и деформационные характеристики, которые приведены в табл.2. Известно, что одни и те же характеристики, например, прочности c и φ получаются различными при испытании образцов грунта в приборах различной конструкции (см. приложение 1), например в приборе одноплоскостного среза, приборе трехосного сжатия, приборе простого сдвига, приборе одноосного сжатия. Это объясняется различным видом напряженного состояния, возникающего в образцах грунта в процессе их испытаний, которое обусловлено как конструкцией прибора, так и методом испытания. Методы испытаний в перечисленных приборах приведены [2, 3].

Характеристики прочности зависят не только от вида напряженного состояния, создаваемого в приборах (одноплоскостной срез, простой сдвиг, трехосное сжатие, истинное трехосное сжатие, приложение 1), но и от условия прочности, которое используется для их определения.

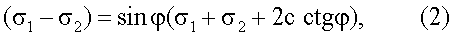

В строительстве при проектировании оснований зданий и сооружений используется, преимущественно, условие прочности Кулона (1) или Мора-Кулона (2) [5]:

где: τ - касательное напряжение в плоскости сдвига; σ - нормальное напряжение в плоскости сдвига; σ1 - наибольшее главное напряжение; σ2 - наименьшее главное напряжение; φ - угол внутреннего трения; c - силы сцепления.

Уравнение (1) характеризует прочность грунта сдвига при испытании в приборе одноплоскостного среза, а уравнение (2) - в приборе трехосного сжатия. Значения характеристик прочности φ и c в приборе трехосного сжатия на несколько градусов (до 5°) больше, чем полученные в приборе одноплоскостного сдвига. Таким образом, проводя испытания известным способом, получаем различные значения характеристик прочности, и какие из них лучшим образом удовлетворяют условию прочности - (1) или (2) - неизвестно.

Дополнительным недостатком применяемых измерительных систем является то, что они управляют работой только одного прибора - компрессионного, или сдвигового, или трехосного сжатия. Поэтому для определения необходимых характеристик прочности и деформируемости, а затем и параметров моделей материалов необходимо проводить испытания с использованием нескольких ИВК. В частности, при использовании модели грунта Cam-Clay необходимо провести последовательно испытания образцов грунта в условиях компрессионного и трехосного сжатия. Методика определения параметров данной модели грунта изложена в статье на сайте (http://www.mycrisp.com/docs/manuals.html).

Другим недостатком известного способа является также то, что он не позволяет автоматически выбрать из известных моделей материала модель материала, наилучшим образом отвечающую результатам испытаний образцов материалов. Это объясняется следующими недостатками.

Во-первых, испытания образцов материалов выполняются с использованием одного прибора, что позволяет определить характеристики прочности и деформируемости, достаточные только для одной модели материала. Например, для расчета прочности конструкций и оснований с использованием условия прочности Мора-Кулона достаточно провести испытания образца материала на сдвиг в приборе одноплоскостного среза и определить характеристики прочности c и φ, которые вводятся в условия (1) и (2) как параметры этих условий прочности. Однако испытания на сдвиг не позволяют определить модуль деформации и модуль упругости, которые используются при расчете деформации конструкций и оснований. Для этого необходимо провести испытания в компрессионном приборе или приборе трехосного сжатия.

Во-вторых, характеристики прочности c и φ, определенные в приборе одноплоскостного среза, простого сдвига и трехосного сжатия, различны, и неизвестно, какие из них наилучшим образом отвечают рассматриваемому условию прочности, например Мора-Кулона, Друкера-Прагера или Треска. Выбор соответствующей модели грунта и условия прочности выполняется после проведения испытания образцов материалов вне рассматриваемых измерительных систем. Кроме того, известный способ позволяет провести испытания образцов материалов и определить прочностные и деформационные характеристики, но в нем отсутствует процедура идентификации параметров расчетных моделей характеристикам, которые определяются при испытании образцов материалов.

Сущность технического решения

Целью изобретения является сокращение сроков испытаний и повышение точности определения параметров моделей материалов путем их идентификации с результатами одновременных испытаний образцов материалов при различном напряженном состоянии и траекториях напряжений.

Указанная цель достигается тем, что способ осуществляется с помощью измерительно-вычислительного комплекса автоматизированной системы испытаний в строительстве (ИВК АСИС), содержащего прибор (механическое устройство) силового нагружения, применяемый при определении параметров моделей материалов, с набором датчиков, подключенный к аналого-цифровому преобразователю (АЦП), и цифроаналоговому преобразователю (ЦАП), выходы которых через интерфейсы RS-485 и RS-232 соединены с цифровой электронно-вычислительной машиной, имеющей программные средства обработки результатов (данных) измерений и управления силовым нагружением, отличающийся тем, что по данному способу производят одновременные физические испытания образцов одного и того же материала, используя произвольное число приборов силового нагружения, проводят испытания при различном виде напряженного состояния и траекториях напряжений, определяют начальные значения параметров для выбранных моделей материалов, выполняют численное моделирование испытаний, результаты численного моделирования идентифицируют с результатами механических испытаний с использованием различных моделей материалов и одного из методов оптимизации, выбирают модель материала, наилучшим образом отвечающую результатам механических испытаний.

Признаки, отличающие предлагаемый способ определения параметров моделей материалов от известных способов, заключаются в том, что проводят испытания материалов с помощью измерительно-вычислительного комплекса (ИВК), содержащего прибор силового нагружения с набором датчиков, подключенный к аналого-цифровому преобразователю (АЦП) и цифроаналоговому преобразователю (ЦАП), выходы которых через интерфейсы RS-485 и RS-232 соединены с цифровой электронной вычислительной машиной, имеющей программные средства обработки результатов измерений и управления силовым нагружением, и определяют прочностные и деформационные характеристики материалов, испытания образцов грунта и других строительных материалов проводят в одном ИВК, используя различные приборы силового нагружения с целью создания различного вида напряженных состояний в образцах материалов в процессе их испытаний, определяют начальные значения прочностных и деформационных характеристик материалов, используя модели материалов, проводят численное моделирование испытаний, вводя в программу расчета полученные начальные значения прочностных и деформационных характеристик материалов, выполняют идентификацию результатов испытаний и численных расчетов одним из методов оптимизации и определяют параметры моделей материалов, наилучшим образом соответствующие результатам механических испытаний.

Перечень фигур, чертежей и иных материалов

На фиг.1 приведена схема аналога измерительно-вычислительного комплекса.

На фиг.2 - кривые зависимости «деформация-напряжение» для трех видов испытаний и схемы нагружения.

На фиг.3 - схема предлагаемого измерительно-вычислительного комплекса автоматизированной системы испытаний в строительстве (ИВК АСИС) для испытания образцов материалов и определения параметров моделей материалов.

На фиг.4 - схемы нагружения материалов.

На фиг.5 - зависимость вертикальной деформации ε1, от вертикального напряжения σ1 при всестороннем давлении.

На фиг.6 - результаты опыта и оптимизации с использованием гиперболической функции.

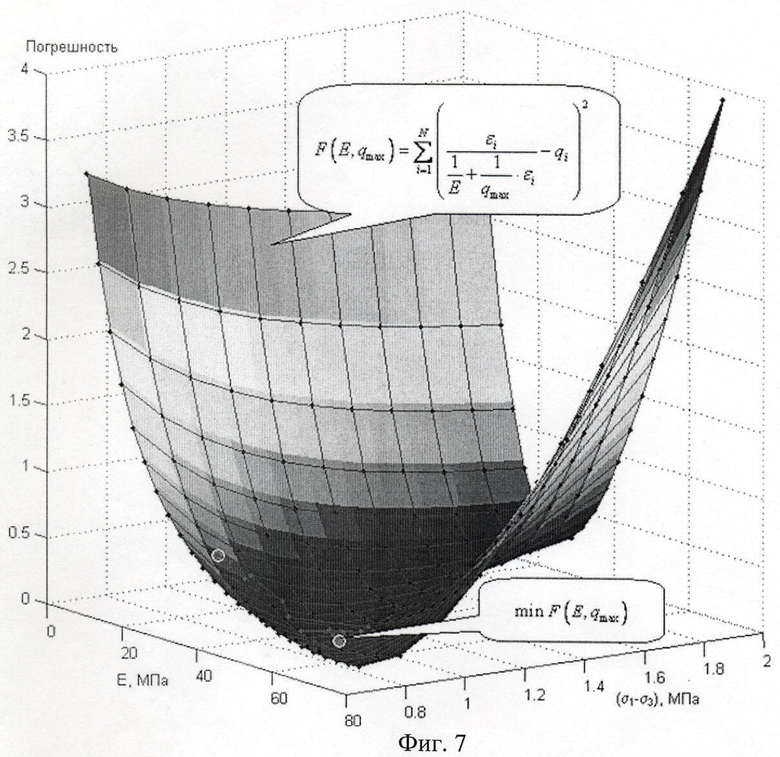

На фиг.7 - процедура оптимизации методом Nelder-Mead.

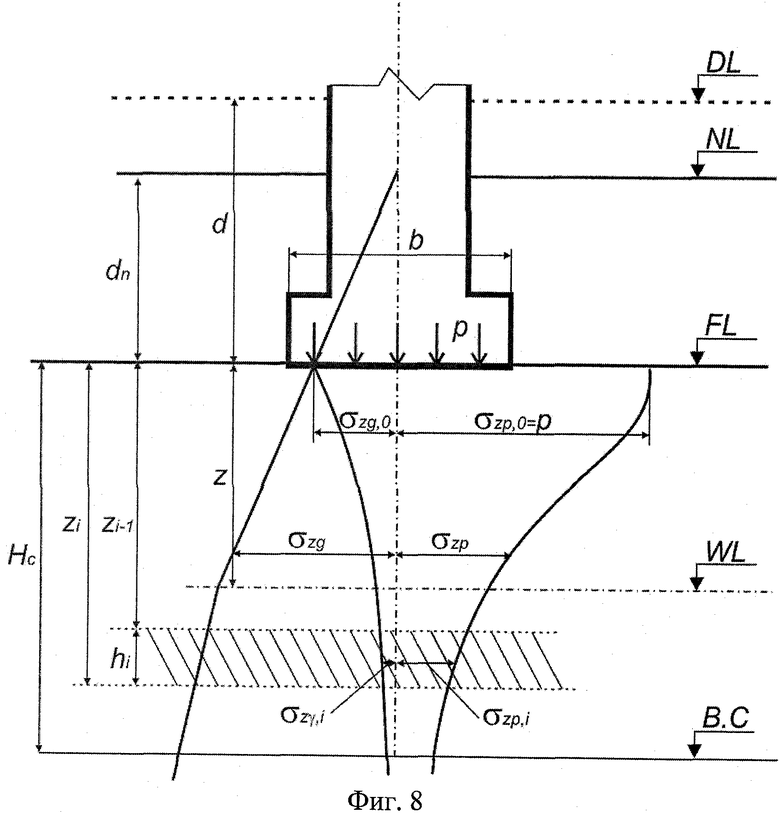

На фиг.8 - схема к расчету осадки методом послойного суммирования.

В приложении 1 приведены результаты испытания образцов грунта в приборах различной конструкции.

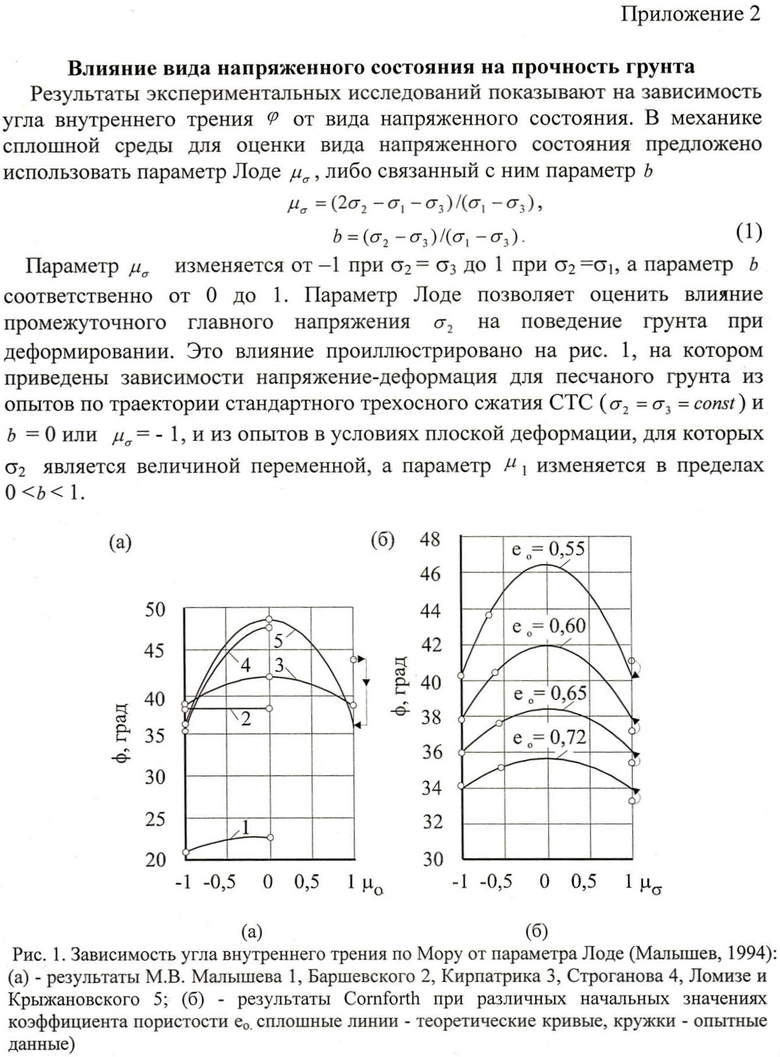

В приложении 2 приведено влияние вида напряженного состояния на прочность грунта.

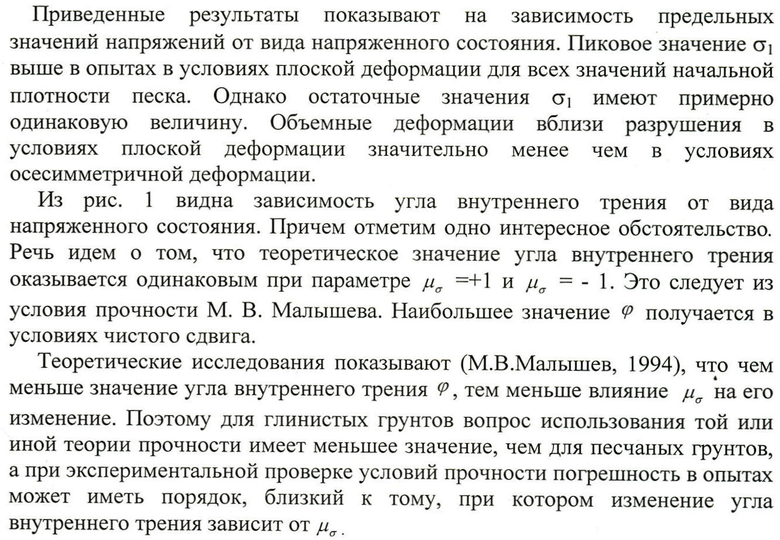

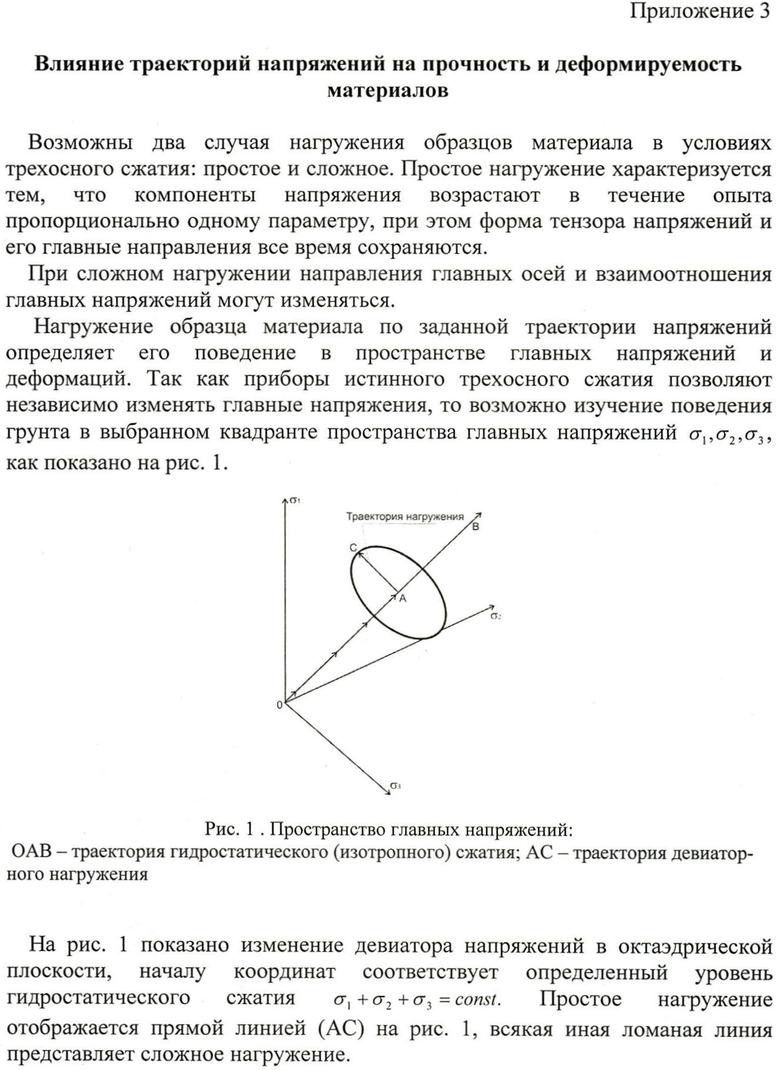

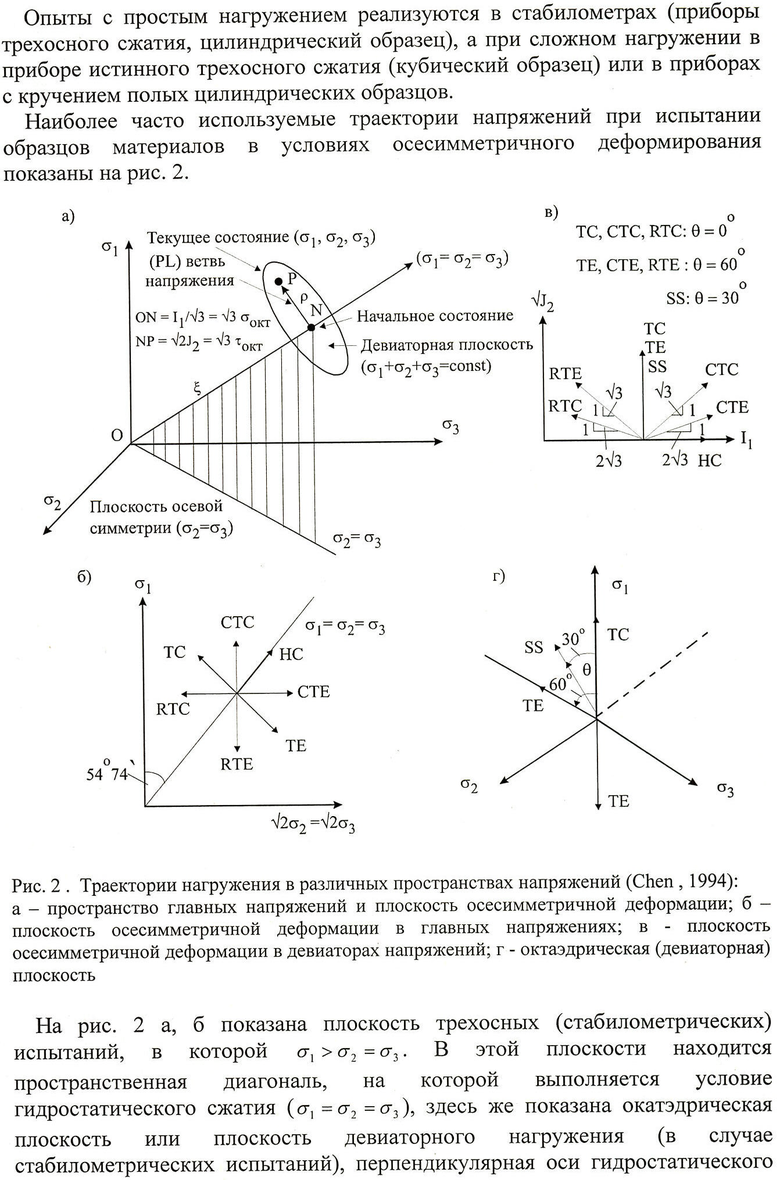

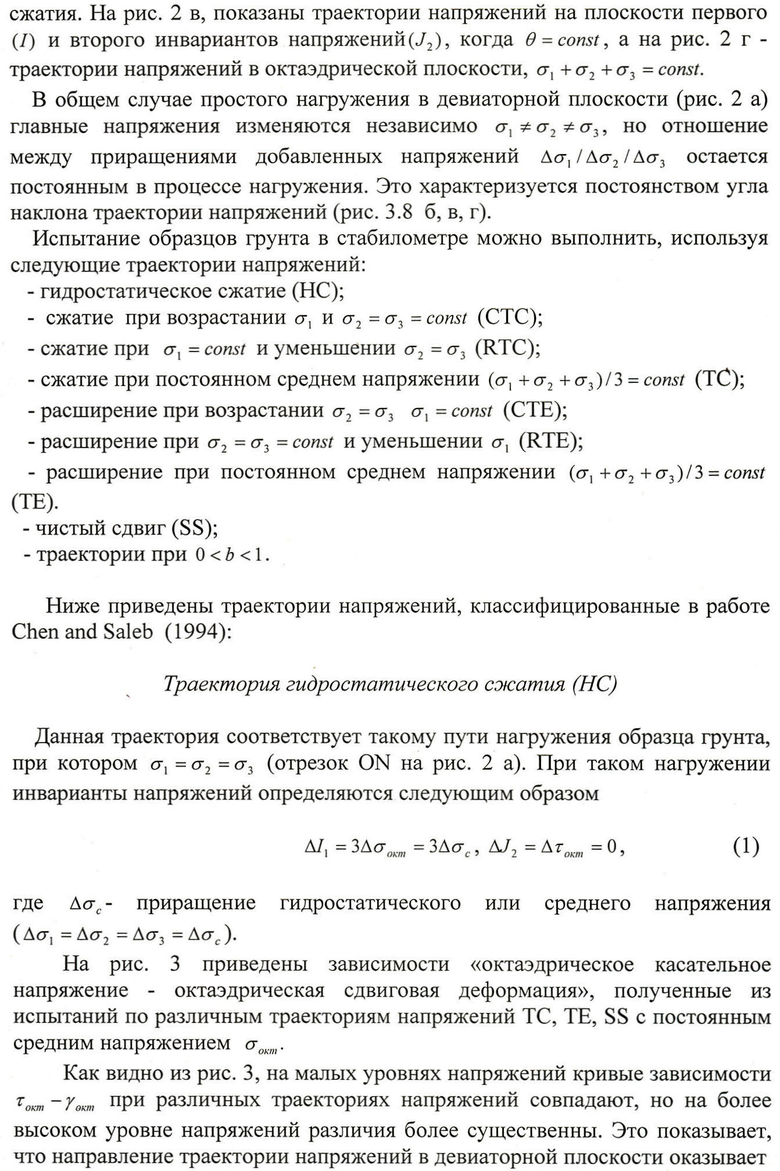

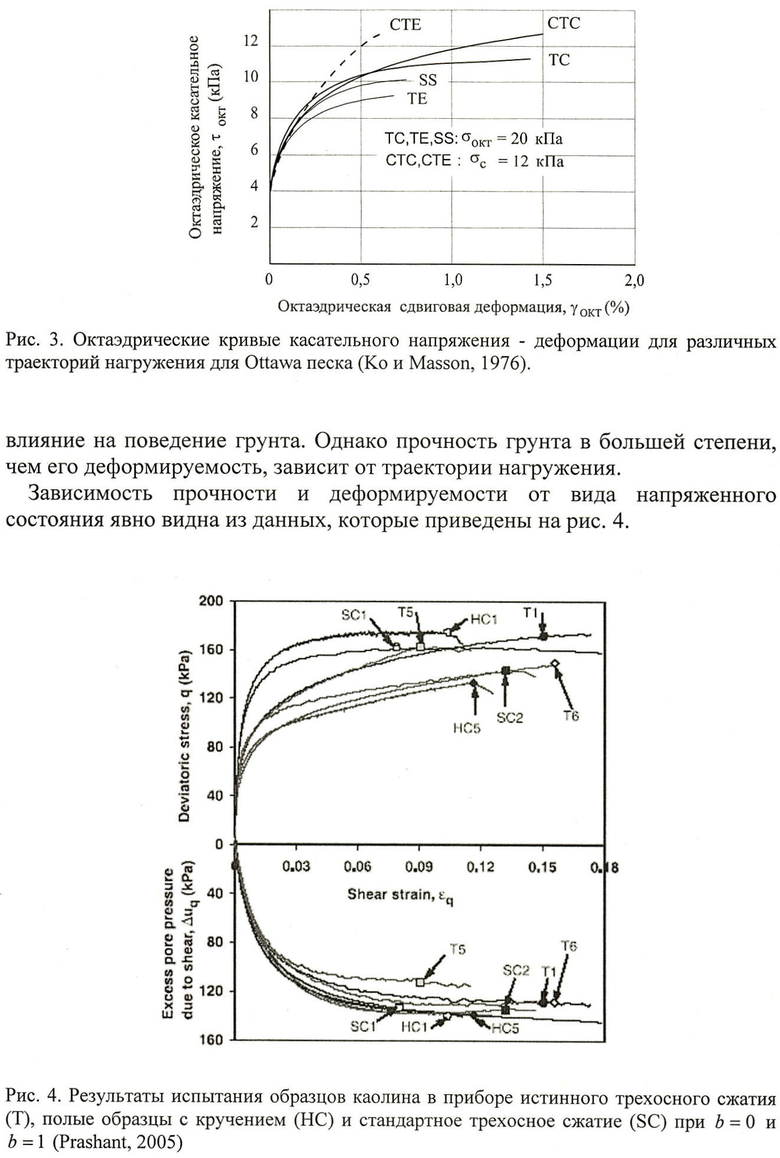

В приложении 3 приведено влияние траекторий напряжений на прочность и деформируемость материалов.

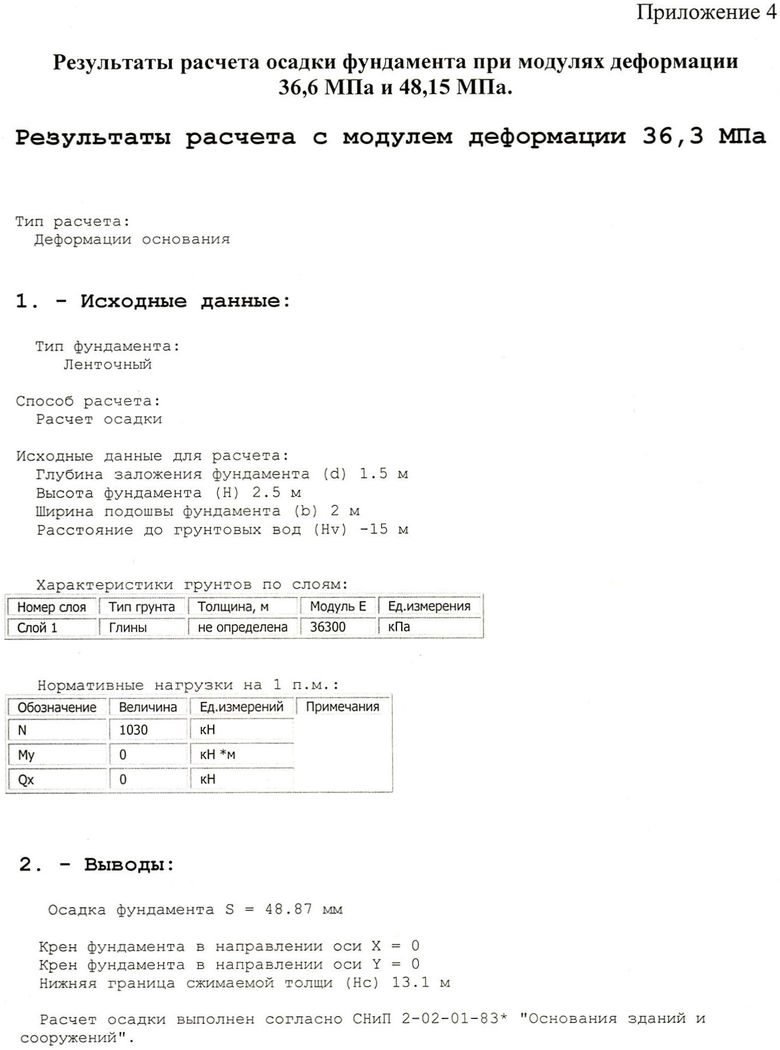

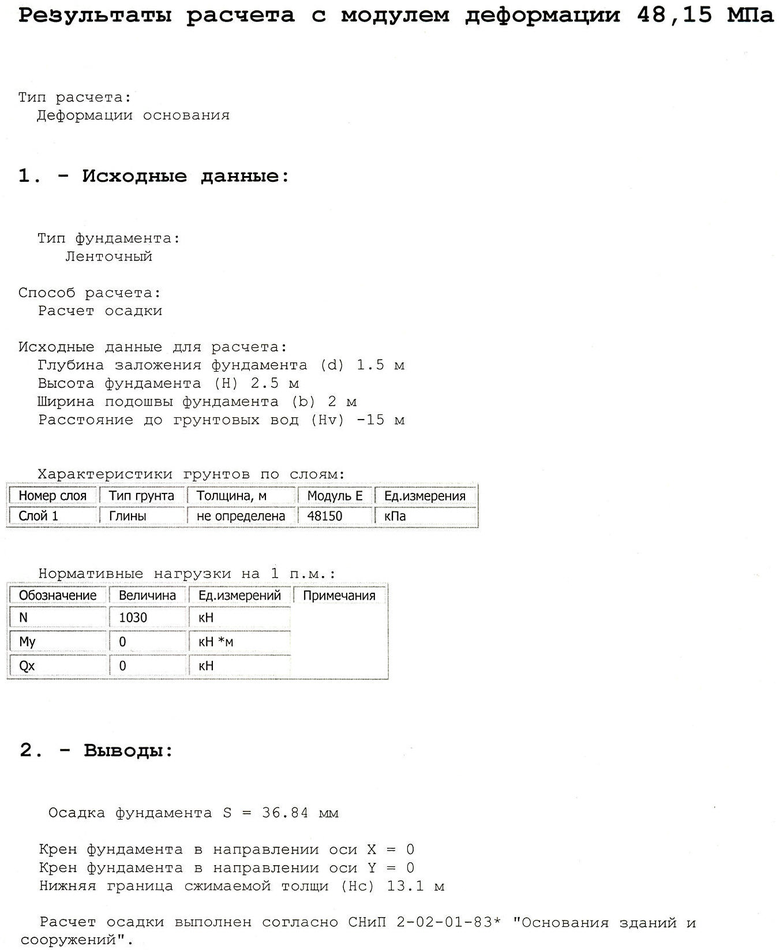

В приложении 4 приведены результаты расчета осадки фундамента при модулях деформации в 36,6 и 48,15 МПа.

Пример реализации технического решения

На фиг.1 обозначены: 1 - устройство испытания образцов, 2 - аналого-цифровой/цифроаналоговый преобразователь, 3 - интерфейс RS-485, 4 - интерфейс RS-232, 5 - персональный компьютер, 6 - программное обеспечение.

На фиг.2 обозначены: а - кривые зависимости «деформация-напряжение» для трех видов испытаний, б, в, г - схемы нагружения, 1а - компрессия; 2а - трехосное сжатие; 3а - одноосное сжатие.

На фиг.3 обозначены: 7 - испытания, 8 - численное моделирование и идентификация, 9 - устройство 1, 10 - устройство 2, 11 - устройство 3, 12 - устройство n, 13 - аналого-цифровой/цифроаналоговый преобразователи (АЦП/ЦАП), 14 - интерфейс RS-485, 15 - интерфейс RS-232, 16 - персональный компьютер (ПК), 17 - программное обеспечение (ПО), 18 - вычисление начальных значений параметров моделей материалов, 19 - база данных измерений, 20 - вычисление экспериментальных зависимостей, 21 - файл входных данных программы ANSYS, 22 - скрипт APDL, 23 - программа ANSYS, 24 - начальные значения параметров, 25 - материал пользователя usermat.f, 26 - новый набор параметров, 27 - модели материалов, 28 - моделирование испытаний, 29 - цикл идентификации, 30 - модуль оптимизации, 31 - экспериментальные зависимости.

На фиг.4 обозначены: 4а - истинное трехосное сжатие; 4б - осесимметричная деформация (сжатие); 4в - осесимметричная деформация (расширение); 4г - чистый сдвиг; 4д - одноосное сжатие; 4е - плоская деформация; 4ж - прямой срез; 4з - одноосное растяжение; 4к - компрессионное сжатие с измерением боковых напряжений; 4л - компрессионное сжатие; 4м - растяжение в условиях сложного напряженного состояния; 4н - растяжение с надрезом; 4о - изгиб с надрезом.

На фиг.5 приведена зависимость вертикальной деформации ε1 от вертикального напряжения σ1 при всестороннем давлении σ2=σ3=100 кПа: начальный модуль деформации при нагружении Е=55,78 МПа; упругий модуль деформации при разгрузке Е=120,28 МПа; предельная нагрузка σ1=0,45 МПа (крестик на графике).

На фиг.6 обозначены: I - опытная зависимость, II - математическая зависимость до оптимизации; III - математическая зависимость после оптимизации.

Предлагаемый способ включает измерительно-вычислительный комплекс (ИВК АСИС), в который входит не один прибор, а несколько различных приборов (см. табл.1) для испытания образцов материалов с целью определения как механических свойств (прочностные и деформационные), так и параметров моделей материалов. Использование нескольких приборов позволяет не только сократить сроки испытаний образцов материалов, но и провести одновременно комплексные испытания при различном виде напряженного состояния и траекториях напряжений.

Структурная схема измерительно-вычислительного комплекса автоматизированной системы испытаний в строительстве (ИВК АСИС) для испытания материалов и определения параметров моделей материалов показана на фиг.3.

В программную подсистему ИВК АСИС входят системное и общее прикладное программное обеспечение, в совокупности образующие математическое обеспечение ИВК АСИС. Системное программное обеспечение представляет собой совокупность программного обеспечения компьютера (операционная система WINDOWS или любая другая), используемого в ИВК АСИС, и дополнительных программных средств, позволяющих работать в диалоговом режиме; управлять измерительными компонентами; обмениваться информацией внутри подсистем комплекса; проводить диагностику технического состояния. Программное обеспечение представляет собой взаимодействующую совокупность подпрограмм, реализующих:

- типовые алгоритмы эффективного представления и обработки измерительной информации, планирования эксперимента, управления процессом нагружения образцов в различных испытательных устройствах, в том числе и приборах, которые приведены в табл.1;

- архивирование данных измерений;

- метрологические функции ИВК АСИС (аттестация, поверка и т.п.).

Таким образом, предлагаемый способ позволяет одновременно проводить испытания одного и того же материала при различном виде напряженного состояния (тип прибора) и траекториях напряжений. В связи с тем что для определения нормативных значений параметров материалов требуется не менее трех испытаний одного и того же материала, проведение одновременно трех испытаний позволяет сократить сроки определения параметров моделей материала. Например, приведенные на фиг.3 устройства 1-3 могут быть приборами одного типа, например приборами трехосного сжатия.

Другой особенностью ИВК АСИС является возможность идентификации параметров различных моделей материалов, которые используются в вычислительных программах типа ANSYS, ABAQUS, LS-DYNA, PLAXIS, FLAC, CRISP и многих др. Эти программы, например ANSYS, могут входить в общее прикладное программное обеспечение ИВК АСИС.

В модели материалов входят параметры, которые определяются экспериментально, путем проведения испытания образцов материалов. Например, при определении параметров моделей грунтов применяются приборы и схемы нагружения образцов, которые показаны в табл.1, 2. Модели материалов используются для расчета напряженно-деформированного состояния грунтовых оснований и конструкций при их упругом или упругопластическом поведении. Переход от упругого поведения к пластическому определяется путем использования условий прочности Треска, Мора-Кулона, Друкера-Прагера, Мизеса-Боткина и др. [6].

В настоящее время параметры, входящие в модели материалов, в том числе и в условия прочности, определяются из испытаний образцов материалов. Эти параметры используются затем в той или иной программе для расчета напряженно-деформированного состояния оснований и надземных конструкций. Конструктору заранее неизвестно, какая модель материала даст адекватное описание напряженно-деформированного состояния. Неизвестно также, какое из условий прочности лучше подходит для определения пластического поведения материала конструкции или грунта основания. Выбор той или иной модели материала и условия прочности зависит от практического опыта конструктора и является субъективным. Известно также, что параметры моделей материалов зависят от выбранной при испытании образцов материалов траектории напряжений (см. приложение 1). Например, параметры прочности грунта с и φ получаются различными при испытании образцов грунта по траектории сжатия и траектории расширения [13] (стр.157, Зарецкий Ю.К. Лекции по современной механике грунтов. Изд-во Ростовского университета, 1989. - 606 с.).

Способ осуществляют следующим образом.

Образцы грунта размещают в приборах, конструкция которых приведена в табл.1. Измерительные каналы приборов (датчики силы, давления, перемещения) подключаются к блокам усиления сигналов и аналого-цифровым преобразователям, которые в свою очередь через интерфейсы RS-485 и RS-232 подключаются к компьютеру. По команде компьютера в соответствии с программами управления каждого прибора выполняется силовое нагружение образцов грунта ступенями или непрерывно с заданной скоростью деформации. На каждой ступени нагружения через заданный период времени выполняется считывание показаний с датчиков силы, давления и перемещения, которые записываются в базу данных. Нагружение образцов грунта производится до разрушения образцов или до заданной величины осевой деформации или девиатора напряжений. После завершения испытаний на любом из приборов (другие могут еще работать) данные измерений используются для определения начальных значений параметров и функциональных зависимостей между напряжениями и деформациями.

После завершения механического испытания выполняется численное моделирование с использованием программы ANSYS процесса испытания образцов материала по заданной траектории напряжений, граничным условиям, физическим свойствам, размерам образца и др., соответствующим выбранному типу механического испытания (см. табл.1). Численное моделирование выполняется с использованием различных моделей материалов и условий прочности. Некоторые из известных моделей материалов и условий прочности приведены в блоке «Модели материалов» на фиг.3. Начальные значения параметров, вводимые в программу расчета, определяются из результатов испытания образцов материалов в соответствии с выбранной моделью материала и условием прочности при завершении механических испытаний. В модуле оптимизации выполняется идентификация двух выбранных произвольно функциональных зависимостей, например зависимость осевой деформации от девиатора напряжений в приборе трехосного сжатия, или зависимость изменения осевой деформации от нормального давления в компрессионном приборе, или зависимость деформации сдвига от касательного напряжения в приборе одноплоскостного сдвига и т.д. в других приборах, реализующих различный вид напряженного состояния. Далее полученные параметры вводятся в выбранную модель материала, выполняется новое численное моделирование, оптимизация, и цикл идентификации повторяется до выбранного значения сходимости.

Рассмотренную процедуру можно представить в виде следующего алгоритма, блок-схема которого показана на фиг.3:

шаг 1 - определяют вид модели материала, которую предполагается использовать для расчета напряженно-деформированного состояния основания и конструкций зданий или сооружений. Например, кинематически упрочняющуюся модель грунта №147 или модель №159 для бетона в программе LS-DYNA;

шаг 2 - используя руководство программы LS-DYNA, определяют тип параметров, которые описывают прочностное и деформационное поведение выбранной модели материала;

шаг 3 - определяют вид механических испытаний (тип устройства) образцов материала для определения параметров модели материала;

шаг 4 - идентичные образцы материала размещают в устройствах, которые реализуют различный вид напряженного состояния, проводят одновременно испытания по различным траекториям нагружения под управлением ИВК АСИС, данные измерений по каждому из устройств размещают раздельно в базе данных;

шаг 5 - используя данные измерений, определяют экспериментальные зависимости между напряжениями и деформациями;

шаг 6 - используя экспериментальные зависимости между напряжениями и деформациями, определяют начальные значения параметров выбранной модели материала;

шаг 7 - используя программу LS-DYNA и модель материала, вводят в нее начальные значения параметров, выполняют численное моделирование испытания при заданных граничных условиях, размерах образца и условиях силового нагружения, идентичных механическому испытанию;

шаг 8 - используя результаты численного моделирования, определяют те же зависимости между напряжениями и деформациями, как и в шаге 5;

шаг 9 - выполняют операции с шага 5 до шага 8 в цикле для различного вида напряженного состояния;

шаг 10 - используя экспериментальные и численные функциональные зависимости, методом оптимизации выполняют идентификацию и находят окончательные значения параметров модели материала.

При идентификации параметров моделей материалов можно использовать следующую модель динамического объекта [7].

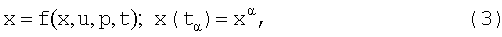

Динамический процесс описывается системой обыкновенных, в общем случае нелинейных дифференциальных уравнений и начальными условиями:

где: x(t) - n-мерный вектор, который называется фазовым или вектором состояния процесса; u(t) - q-мерный вектор, называемый управлением; p - m-мерный постоянный вектор неизвестных параметров; f - заданная n-мерная функция; t - время.

В процессе испытаний регистрируются значения не вектора x, а некоторой нелинейной функции от вектора x и вектора управления u:

где у - l-мерный вектор (l<n).

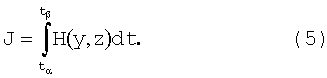

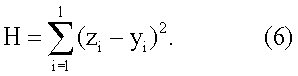

Задача идентификации сводится к отысканию таких численных значений вектора параметров p и начального вектора состояний xα, при которых выход модели у наилучшим способом приближается к выходу исследуемой системы z, при некотором управлении u. Выход исследуемой системы z, определяемый экспериментально, можно сравнить с выходом модели у, введя скалярный критерий ошибки J, который равен интегралу от некоторой разности между векторами модели и системы при заданном управлении u(t), где tα≤t≤tβ (tα, tβ - время начала и окончания процесса):

Скалярную положительно определенную меру ошибки H выбирают в виде квадратов компонентов вектора ошибки:

Минимизация функции (5) может осуществляться прямыми методами. В этом случае первоначально решается система (3) с начальными компонентами вектора неизвестных параметров, затем вычисляется значение скалярного критерия ошибки (35).

Конкретный пример осуществления способа

На сайте: http://www.engr.usask.ca размещен список наиболее популярных программ как первой, так и второй группы, а на сайтах: http://www.geotech.civen.okstate.edu; http://www.ggsd.com приведены списки программ для решения задач в области геотехники.

Наиболее известными программами первой группы являются: ABAQUS, ADINA, ANSYS/LS-DYNA, DYNA3D, LIRA, NASTRAN и др.

В области геотехники наиболее часто используются следующие программы: ANSYS CivilFEM, GEO-SLOPE, PLAXIS, SAGE CRISP, Z_SOIL и др.

Все перечисленные и многие другие программы расчета включают физические уравнения или модели материала, которые и определяют поведение конструкции в процессе ее нагружения. В частности, программы ANSYS и LS-DYNA содержат в настоящее время около 200 типов моделей материалов [8]. В табл.3 приведен ряд моделей, входящих в пакеты соответствующих программ расчета.

онные

Треска,

Эти модели содержат параметры или константы, которые необходимо ввести в программу при выборе того или иного типа материала. В зависимости от типа модели материала количество вводимых параметров изменяется от трех (номер 1. Elastic, пакет ANSYS) при упругом поведении материала до восемнадцати (номер 26. Crushable Foam) при неупругом поведении материала.

Во всех программах при описании модели материала приводятся вводимые параметры, в то же время ничего не говорится о методах их определения (кроме ABAQUS, CRISP), подразумевая, что конструктор должен знать, как это делать и откуда их взять. Однако в большинстве случаев, за исключением упругих моделей материалов, процесс определения параметров моделей является сложным и неоднозначным. Это объясняется следующими основными причинами.

1. Необходимо выполнить испытания материала, используя для этого соответствующие устройства/приборы и известную или вновь разработанную методику испытаний.

2. Полученные параметры моделей материалов необходимо идентифицировать методами оптимизации путем моделирования процесса испытания и численного расчета для различных условий нагружения.

В отличие от известного способа предлагается решать задачу определения параметров моделей грунтов, скальных пород и бетонов, используя результаты испытаний с применением измерительно-вычислительного комплекса (ИВК АСИС).

В процессе испытаний измеряются деформации и напряжения при упругом, упруго-пластическом с упрочнением и упругопластическом с разупрочнением поведении образцов материалов при статическом или кинематическом их силовом нагружении. Ряд общепринятых схем нагружения образцов материала показан на фиг.4. Приборы и определяемые в них параметры для ряда моделей материалов приведены в табл.1, 2.

При определении параметров, перечисленных в табл.2, используются различные функциональные зависимости между напряжениями и деформациями из испытаний образцов грунтов и бетонов по ГОСТ 12248-96 и ГОСТ 29167-97 [3, 9]. Пример определения начального и упругого модулей деформации с использованием ИВК АСИС показан на фиг.5.

Результаты испытаний хранятся в базе данных для каждого вида испытаний с обработкой программой ASISReport [10], а при идентификации параметров - с привлечением дополнительно методов оптимизации.

Задача оптимизации может быть сформулирована следующим образом [11]. Найти такой набор параметров x, чтобы скалярная целевая функция F(x) была минимальной. Наиболее часто при калибровке параметров моделей материалов используется метод наименьших квадратов, сущность которого заключается в минимизации суммы квадратов разницы между предсказанием математической модели и наблюдениями:

где f(x,ti) - значения модели; y(ti) - соответствующее опытное значение; n - общее количество точек измерений в опыте; ti - признак опыта (например, номер опыта); ωi - весовые коэффициенты, связанные с опытной точкой i.

Минимизируя F(x), изменяя x в интервале xmin≤x≤xmax таким образом, чтобы было выполнено условие:

находят наилучший набор параметров x* модели, близкий к опытным данным. Здесь g - вектор ограничений, используемый, чтобы ограничить или связать данные опытов с расчетными значениями.

Из результатов испытаний имеем данные измерений напряжений и деформаций в виде функций, параметры которых являются предметом идентификации (фиг.5):

где  - напряжения и деформации соответственно, a k* - идентифицируемые параметры модели материала. Поэтому выражение (7) можно записать в виде:

- напряжения и деформации соответственно, a k* - идентифицируемые параметры модели материала. Поэтому выражение (7) можно записать в виде:

где σij - напряжения, вычисляемые с использованием модели материала.

Целевая функция F(x) зависит от измеренных и расчетных данных и может быть очень сложной и содержать ошибки, обусловленные как моделью материала, так и результатами измерений при испытании материала. В подобных случаях решение может расходиться или сходиться медленно, поэтому следует выбирать метод оптимизации, дающий устойчивую сходимость исходя из требуемой точности и эффективности.

В локальном методе оптимизации точность решения определяется выражением

при условии, чтобы  .

.

В данной работе используется, в качестве примера, подпрограмма линейной оптимизации fminsearch пакета Matlab. В данной подпрограмме реализован метод прямого поиска Nelder-Mead с выбором размера шага и направления поиска для каждой итерации.

Предлагаемая процедура была применена при определении модуля деформации песчаного грунта. Начальное значение модуля деформации песка, определенное из испытаний в условиях трехосного сжатия, равно 36,3 МПа. Модуль деформации в условиях трехосного сжатия определялся согласно ГОСТ 12248-96 [2], с использованием зависимости «вертикальное напряжение - вертикальная деформация». Начальный модуль деформации отличается от упругого модуля деформации, так как даже при небольших ступенях нагружения (ε<0,01) грунт ведет себя неупруго с возникновением остаточной деформации при разгрузке. Определение чисто упругого начального модуля деформации по методике ГОСТ 12248-96 невозможно как вследствие сложности реализации нагружения образца грунта «малыми» ступенями, так и выбора начального прямолинейного участка зависимости ε1=f(σ1).

В связи с этим для определения модуля деформации можно воспользоваться рассмотренным методом оптимизации. По предложению Duncan J.M. - Chang C.Y. [12] нелинейная зависимость между напряжениями и деформациями для глины и песка при обычных испытаниях в условиях трехосного сжатия может быть аппроксимирована гиперболическим уравнением вида:

где σ1 и σ3 являются наибольшим и наименьшим главными напряжениями, ε1 - вертикальная деформация, а и b - константы грунта, определяемые экспериментально. Константа а - обратная величина начальному модулю деформации Е при малых деформациях и b - обратная величина асимптотического (предельного) значения разности главных напряжений (σ1-σ3)ult, которая связана с прочностью грунта. Последнее выражение можно представить в виде целевой функции:

где qmax=(σ1-σ3)ult.

На фиг.7 показана процедура оптимизации по двум параметрам Е и qmax. В результате оптимизации получено значение начального модуля деформации 48,15 МПа. Опытное значение начального модуля деформации равно 36,3 МПа. Поэтому если в решении какой-либо краевой задачи механики грунтов деформации определять с использованием гиперболической функции, то следует использовать начальное значение модуля деформации, равное 48,15 МПа.

Эффективность использования на практике предлагаемого способа видна из следующего примера.

Требуется разработать вариант фундамента мелкого заложения на естественном однородном основании, характеризуемого модулем деформации, определенным стандартным способом [2]. Результаты испытаний показаны на фиг.5. Модуль деформации, полученный из испытаний, равен 36,3 МПа. Используя предлагаемый способ и модель грунта в виде гиперболической функции, находим после идентификации модуль деформации, равный 48,15 МПа.

Принимаем ширину ленточного фундамента b=2 м, глубину заложения d=1,5 м, высоту фундамента Н=2,5 м, удельный вес глины γ=18 кН/м3, давление под подошвой фундамента при нагрузке 1030 кН σzp,o=515 кПа. Конструктивная схема здания - многоэтажное бескаркасное с несущими стенами из кирпичной кладки. Допускаемая осадка su=12 см.

Находим осадку методом послойного суммирования, используя формулу (5.14) [4]:

где: β - безразмерный коэффициент, равный 0,8; Ei - модуль деформации i-го слоя грунта по ветви первичного нагружения, кПа; Ee,i - модуль деформации i-го слоя грунта по ветви вторичного нагружения, кПа; σzp,i - среднее значение вертикального нормального напряжения от внешней нагрузки в i-м слое грунта; hi - толщина i-го слоя грунта; σzy,i - среднее значение вертикального напряжения в i-м слое грунта от собственного веса грунта, выбранного при откопке котлована. В том случае если глубина котлована менее 5 м, второй член выражения (14) при расчете осадки не используется.

Схема к расчету осадки показана на фиг.8.

Выполняем последовательно два раза расчет осадки фундамента при модулях деформации в 36,6 и 48,15 МПа. Для этого используем программу «BASE». Результаты расчетов приведены в приложении 4.

При модуле деформации Е=36,6 МПа осадка s=4,88 см, при модуле деформации Е=48,15 МПа осадка s=3,68 см.

Таким образом, осадка при модуле деформации, определенном с использованием предлагаемого способа, в 1,32 раза меньше по сравнению с известным способом определения модуля деформации [2]. Отсюда можно сделать вывод, что фундамент, рассчитанный с использованием предлагаемого способа определения параметров, оказывается дешевле по сравнению с известным способом.

Промышленная применимость

Данный способ промышленно реализуем, использование способа позволит повысить достоверность определений параметров моделей материалов, повысить производительность и сократить время на определение параметров моделей, так как испытание материалов и идентификация выполняются в одном измерительно-вычислительном комплексе.

Способ испытания может найти широкое применение при определении параметров моделей материалов и последующем их использовании при проектировании оснований и надземных конструкций зданий и сооружений с применением численных и инженерных методов расчета.

Источники информации

1. Маслов Н.Н. Основы инженерной геологии и механики грунтов. М.: Высшая школа, 1982. - 511 с.

2. ГОСТ 12248-96. Грунты. Методы лабораторного определения характеристик прочности и деформируемости. М., 1997.

3. Сипидин Н.Н., Сипидин В.П. Современные методы определения характеристик механических свойств грунтов. Л.: Стройиздат, 1972. - 136 с.

4. СП 50-101-2004. Проектирование и устройство оснований и фундаментов зданий и сооружений. М., 2005.

5. Цытович Н.А. Механика грунтов. Изд-во: Высшая школа, 1973.

6. Малышев М.В. Прочность грунтов и устойчивость оснований сооружений. М.: Стройиздат, 1994. - 228 с.

7. Колмогоров В.Л. Механика обработки металлов давлением. М.: Металлургия, 1986. - 688 с.

8. Муйземнек А.Ю. Описание поведения материалов в системах автоматизированного инженерного анализа. Пенза, 2004, с.87.

9. ГОСТ 29167-91. Бетоны. Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении. М., 1992, с.18.

10. Свидетельство об официальной регистрации программы для ЭВМ №2004611608 GEOTEK ASISReport от 01.07.2004.

11. Трифонов А.Г. Постановка задачи оптимизации и численные методы ее решения. www.matlab.ru/optomz/index.asp.

12. Duncan J.M., Chang C.Y. Nonlinear analysis of stress and strain in soils. Journal of Soil Mechanics and Foundations Division, ASCE 1970, vol.96, p.1629-1653.

13. Зарецкий Ю.К. Лекции по современной механике грунтов. Изд-во Ростовского университета, 1989, 606 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ ИЗЫСКАНИЙ | 2019 |

|

RU2706284C1 |

| МОБИЛЬНАЯ ЛАБОРАТОРИЯ ДЛЯ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ ИЗЫСКАНИЙ В СТРОИТЕЛЬСТВЕ | 2010 |

|

RU2462556C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ГРУНТА | 2017 |

|

RU2669594C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ И ГЕОТЕХНИЧЕСКИХ ИЗЫСКАНИЙ | 2020 |

|

RU2748876C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ТРЕНИЯ ГЕОСИНТЕТИЧЕСКОГО МАТЕРИАЛА ПО ГРУНТУ | 2024 |

|

RU2832901C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ГРУНТОВ | 2015 |

|

RU2600494C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ГРУНТОВ В РЕЖИМЕ РЕЛАКСАЦИИ НАПРЯЖЕНИЙ | 2013 |

|

RU2619383C2 |

| Способ определения и контроля несущей способности ледопородных ограждений строящихся стволов шахт для регулирования параметров работы замораживающих станций и система для осуществления способа | 2023 |

|

RU2809873C1 |

| СПОСОБ ТРЕХОСНЫХ ИСПЫТАНИЙ ГРУНТА | 2006 |

|

RU2303100C1 |

| СПОСОБ ЛАБОРАТОРНОГО ИСПЫТАНИЯ ГРУНТОВ | 2015 |

|

RU2628874C2 |

Изобретение относится к области строительства. Сущность: используют измерительно-вычислительный комплекс автоматизированной системы испытаний в строительстве (ИВК АСИС), содержащий прибор (механическое устройство) силового нагружения, применяемый при определении параметров моделей материалов, с набором датчиков, подключенный к аналого-цифровому преобразователю (АЦП) и цифроаналоговому преобразователю (ЦАП), выходы которых через интерфейсы RS-485 и RS-232 соединены с цифровой электронно-вычислительной машиной, имеющей программные средства обработки результатов (данных) измерений и управления силовым нагружением. Производят одновременные физические испытания образцов одного и того же материала, используя произвольное число приборов силового нагружения. Проводят испытания при различном виде напряженного состояния и траекториях напряжений. Определяют начальные значения параметров для выбранных моделей материалов. Выполняют численное моделирование испытаний. Результаты численного моделирования идентифицируют с результатами механических испытаний с использованием различных моделей материалов и одного из методов оптимизации, выбирают модель материала, наилучшим образом отвечающую результатам механических испытаний. Технический результат: сокращение сроков испытаний и повышение точности определения параметров моделей материалов. 8 ил., 3 табл.

Способ определения параметров моделей грунтов и материалов с помощью измерительно-вычислительного комплекса автоматизированной системы испытаний в строительстве (ИВК АСИС), содержащего прибор (механическое устройство) силового нагружения, применяемый при определении параметров моделей материалов, с набором датчиков, подключенных к аналого-цифровому преобразователю (АЦП) и цифроаналоговому преобразователю (ЦАП), выходы которых через интерфейсы RS-485 и RS-232 соединены с цифровой электронно-вычислительной машиной, имеющей программные средства обработки результатов (данных) измерений и управления силовым нагружением, отличающийся тем, что по данному способу производят одновременные физические испытания образцов одного и того же материала, используя произвольное число приборов силового нагружения, проводят испытания при различном виде напряженного состояния и траекториях напряжений, определяют начальные значения параметров для выбранных моделей материалов, выполняют численное моделирование испытаний, результаты численного моделирования идентифицируют с результатами механических испытаний с использованием различных моделей материалов и одного из методов оптимизации, выбирают модель материала, наилучшим образом отвечающую результатам механических испытаний.

| Испытательный комплекс для определения статических и динамических параметров грунтовых оснований | 1982 |

|

SU1081276A1 |

| Устройство для компрессионных испытаний грунтов | 1989 |

|

SU1788144A1 |

| Устройство для испытания грунтов | 1990 |

|

SU1758159A1 |

| СПОСОБ ПРОИЗВОДСТВА ОВОЩНОГО НАПИТКА | 2010 |

|

RU2421084C1 |

Авторы

Даты

2010-11-20—Публикация

2009-03-04—Подача