Изобретение относится к области электрооборудования и предназначено для получения дистиллированной воды и может быть использовано в химической, медицинской, фармацевтической, пищевой и других отраслях народного хозяйства. Изобретение относится к устройствам для дистилляции однородных жидкостей, для разделения смесей жидкостей, имеющих различную температуру кипения компонентов смеси жидкостей.

Наиболее эффективным методом очистки воды в мировой практике признается метод дистилляции (перегонка). Процесс дистилляции в аппаратах по очистке воды полностью аналогичен природному процессу - кругообороту воды: испарение, конденсация, сбор воды в виде осадков. Ни один другой метод очистки не дает такого качества, как естественный природный процесс. Существующие в настоящее время электрические дистилляторы для получения дистиллированной воды медицинского, бытового, лабораторного и технического назначения посредством испарения и последующей конденсации требуют высоких энергетических затрат и дополнительного подключения охлаждающей воды. В подобных аппаратах для получения дистиллированной воды с расходом 1 л/ч требуется электрическая мощность 0.5-1 кВт и расход охлаждающей воды 6-9 л/ч.

Новым экономически эффективным решением этой задачи является использование аппаратов, работающих по принципу теплового насоса и позволяющих использовать теплоту, выделяемую при конденсации пара для нагрева воды.

Известен дистиллятор [Патент РФ № 2064318, 1992.11.18, C02F 1/04], содержащий вертикальный цилиндрический корпус с крышкой и нагревательными элементами, патрубки входа исходной жидкости и выхода дистиллята и отработанной жидкости, холодильник, конденсатор, распределитель исходной жидкости, экранирующее устройство, сборник отработанной жидкости, соединенный с патрубком отработанной жидкости. Нагревательные элементы расположены на наружной поверхности корпуса. Холодильник выполнен в виде камеры с установленными на ней патрубками входа и выхода исходной жидкости и дистиллята, конденсатор - в виде полого перфорированного цилиндра, соединенного с холодильником. Распределитель исходной жидкости выполнен в виде установленной под крышкой распределительной платы с каналами, оси выходных отверстий которых тангенциально направлены к внутренней поверхности корпуса, а экранирующее устройство - в виде трубки-змеевика, один конец которой соединен с патрубком выхода исходной жидкости из холодильника, другой с крышкой, и датчика температуры, установленного в сборнике отработанной жидкости. Дистиллятор может быть снабжен блоком управления и линиями коммутации с нагревательным элементом и датчиком температуры. Дистиллятор является малогабаритным и имеет повышенную производительность.

Достоинством указанного дистиллятора является возможность поддержания неизменными за счет теплопередачи при стационарном процессе величины и постоянства температуры нагрева жидкости всей контактной поверхностью испарителя, чем достигается постоянство границы нагрева и парообразования протекающего тонкого слоя жидкости и ограниченность зоны и времени нахождения жидкости при температуре кипения. Дистиллятор можно эффективно использовать, как для дистилляции однородных жидкостей, так и для разделения смесей жидкостей, имеющих различную температуру кипения компонентов смеси жидкостей.

Недостатком является то, что при использовании нагревательного элемента для получения дистиллированной воды посредством испарения и последующей конденсации требуются высокие энергетические затраты.

Также следует отметить неэффективность использования тепла отработанной жидкости в указанном дистилляторе.

Известен [Патент РФ № 2225843, 2002.11.11, C02F 1/04] термоэлектрический опреснитель, содержащий рабочую камеру, представляющую собой вытянутый в горизонтальном направлении полый прямоугольный параллелепипед из теплоизолирующего материала, у которого отсутствует одна из меньших боковых граней. Объем рабочей камеры разделен на три расположенных друг над другом сообщающихся канала для отвода концентрированного рассола, подвода морской воды и отвода пресной воды двумя тонкими горизонтальными перегородками неодинаковой длины (длина нижней перегородки больше длины верхней перегородки и меньше длины рабочей камеры), выполненными из высокотеплопроводного материала. Канал для подвода морской воды заканчивается бортиком. На концах перегородок установлены две термоэлектрические батареи (ТЭБ), тепловыделяющие спаи которых приведены в тепловой контакт с игольчатыми радиаторами, иглы в которых расположены в шахматном порядке и выведены в канал для подвода морской воды, а теплопоглощающие сопряжены с двумя другими игольчатыми радиаторами, выведенными в каналы для отвода концентрированного рассола и отвода пресной воды соответственно. Объем ТЭБ заполнен теплоизоляционным материалом, который уменьшает тепловой поток между каналами для отвода концентрированного рассола, подвода морской воды и отвода пресной воды через ТЭБ, а также устраняет тепловой контакт ТЭБ с перегородками.

К достоинствам указанного дистиллятора следует отнести эффективность использования тепла концентрированного рассола и конденсата, что достигается за счет конструкции дистиллятора. Тепловые потоки концентрированного рассола и опресненной воды находятся в противотоке с поступающей в устройство холодной морской водой, что делает процесс теплопередачи между потоками морской, пресной воды и концентрированного рассола наиболее эффективным. Размещение игл игольчатых радиаторов в шахматном порядке способствует турбулизации потоков морской, пресной воды, пара и концентрированного рассола, что повышает теплоотдачу. Питание ТЭБ осуществляется посредством программируемого источника электрической энергии таким образом, что при включении устройства обе ТЭБ работают в режиме максимальной теплопроизводительности до тех пор, пока не начнется процесс парообразования. Далее ТЭБ переключаются в режим максимального холодильного коэффициента, при котором максимальная мощность (максимальное количество теплоты) перекачивается с холодного спая на горячий при минимальном градиенте температуры на спаях ТЭБ.

К недостаткам можно отнести низкую эффективность работы испарительной части устройства. В режиме испарения теплоотдача будет осуществляться через толстый слой жидкости, а при кипении концентрация рассола будет максимальной в слое жидкости, примыкающей к поверхностям нагрева, что приведет к интенсивному образованию накипи. Для интенсификации процесса тепло-массообмена в указанном опреснителе используют пассивную турбулизацию жидкого слоя, однако этот способ не вполне удовлетворителен в смысле металлоемкости и энергопотребления.

В качестве прототипа выбрано изобретение "High temperature peltier effect water distiller" [Патент US 2002130029, 2002-09-19, B01D 1/00; B01D 5/00; C02F 1/04; B01D 1/00; B01D 5/00; C02F 1/04, B01D 3/00]. Устройство для дистилляции воды основано на использовании высокотемпературных термоэлектрических преобразователей, принцип действия которых базируется на эффекте Пельтье - возникновении разности температур при протекании электрического тока, для нагрева жидкости, такой как вода, до получения пара и охлаждения пара для получения чистой дистиллированной жидкости. Дистиллятор состоит из трех технологически связанных между собой частей: камеры нагрева, термоэлектрической секции и конденсатора. Камера нагрева воды представляет собой контейнер с резервуаром для воды и инфильтрационной камерой, имеющей в поперечном сечении Т-образную форму, с открытой в резервуар с водой нижней частью. Контейнер из фарфора, пластика, стекла или др. материала закрыт крышкой из пеноподобного изолирующего материала с поперечным отверстием. Термоэлектрическая секция, представляющая собой две теплопроводные пластины, между которыми размещены элементы Пельтье, расположена в отверстии крышки контейнера и находится в контакте с камерами нагрева и конденсации. Конденсатор изготовлен из блока теплопроводного материала с трубкой-змеевиком, нижней частью он контактирует с холодной стороной термоэлектрической секции. Термоэлектрические элементы, имеющие с одной стороны контакт с конденсатором, за счет эффекта Пельтье передают от него тепло к другой стороне, имеющей контакт с камерой нагрева, таким образом обеспечивается передача тепла к кипящей воде. Вода преобразуется в пар, который поступает в змеевик конденсатора и, конденсируясь, преобразуется в дистиллированную воду.

Дистиллятор не имеет движущихся частей, что обеспечивает повышенную надежность, низкий уровень шума и простоту обслуживания. Конструкция дистиллятора позволяет за счет передачи в камеру нагрева тепловой энергии, выделившейся при конденсации пара, увеличить энергоэффективность устройства.

Однако площадь контакта ограничена и не обеспечивает достаточно эффективного отвода тепла от конденсатора, что является существенным недостатком указанного дистиллятора. Как недостаток следует отметить сложность конструкции устройства, а также невозможность работать с водой любого качества, так как интенсивное длительное кипение воды в резервуаре контейнера приводит к образованию накипи на стенках резервуара. Сложно использовать такой дистиллятор в качестве проточного.

Способ дистилляции воды включает нагрев части жидкости, находящейся в Т-образной инфильтрационной камере, погруженной в объем жидкости резервуара испарительной камеры с открытой в резервуар нижней частью, до кипения с образованием пара, конденсирование пара в конденсаторе, представляющем собой трубку-змеевик в блоке камеры конденсации, передачу тепла, выделившегося при конденсации пара, через термоэлектрическую секцию, представляющую собой две пластины с элементами Пельтье между ними, пластине и стержню инфильтрационной камеры для нагрева жидкости.

Достоинство способа - использование для нагрева жидкости также тепла, выделившегося при конденсации пара

К недостаткам следует отнести и необходимость поддерживать температуру кипения достаточно большой части жидкости для осуществления процесса испарения, а также недостаточную эффективность реутилизации тепла, выделяющегося при конденсации пара.

Задачей заявляемого изобретения является создание нового энергоэффективного устройства для дистилляции однородных жидкостей и для разделения смесей жидкостей, имеющих различную температуру кипения компонентов смеси жидкостей, существенно превосходящего зарубежные аналоги по техническим характеристикам.

Поставленную задачу решают путем использования современных методов интенсификации теплообмена при течении гравитационно стекающих тонких пленок по плоским поверхностям с нагревателями и по оребренным поверхностям.

Указанного ниже результата в предлагаемом дистилляторе достигают за счет конструктивных особенностей аппарата, а также за счет использования методов интенсификации теплообмена путем управления формированием структур и разрывом пленки на гладких поверхностях с нагревателями и на оребренных поверхностях, а также использованием эффекта Пельтье, заключающегося в том, что при протекании тока через два соприкасающихся полупроводника от одного к другому, пластина нагревается с одной стороны и охлаждается с другой.

Суть изобретения.

Предлагаемый способ дистилляции однородных жидкостей и разделения смесей жидкостей, имеющих различную температуру кипения компонентов, включает нагрев и испарение стекающей под действием гравитации по вертикальной плоской поверхности с локальным нагревателем тонкой пленки жидкости с толщиной микронного диапазона, конденсирование пара на вертикальной оребренной поверхности, передачу с использованием эффекта Пельтье тепла, выделившегося при конденсации пара в камеру испарения, для нагрева жидкости. Причем для достижения существенной интенсификации теплообмена в пленках и струях жидкости и конденсата осуществляют управление формированием термокапиллярных структур и струйными течениями на гладкой рабочей поверхности камеры испарения с помощью периодического изменения электрической нагрузки на локальном нагревателе и на оребренной рабочей поверхности камеры конденсации за счет использования особой формы оребрения со специальными сборниками-ловушками конденсата.

Для осуществления способа дистилляции однородных жидкостей и разделения смесей жидкостей предлагается дистиллятор, содержащий рабочую камеру в виде вертикально расположенного полого прямоугольного параллелепипеда из теплоизолирующего материала, объем которого разделен термоэлектрической секцией с элементами Пельтье на две сообщающиеся камеры: камеру испарения и камеру конденсации, с патрубками входа исходной жидкости и выхода дистиллята и отработанной жидкости. Термоэлектрическая секция представляет собой две вертикально установленные на дно рабочей камеры пластины из теплопроводного материала, между которыми расположены элементы Пельтье, причем поверхность одной пластины является гладкой рабочей поверхностью камеры испарения, поверхность другой пластины является оребренной рабочей поверхностью камеры конденсации. На пластину термоэлектрической секции, смежную с камерой испарения устанавливают пленкоформирователь, состоящий из накопительной камеры, распределительного устройства и сопла с калиброванной плоской щелью. В рабочую поверхность камеры испарения заделывают один, два или более локальных нагревателей специальной конструкции для управления путем периодического изменения электрической нагрузки на них формированием структур и разрывом пленки, что в условиях интенсивного испарения позволяет избежать резкого утонения пленки жидкости в межструйной области и соответственно разрыва и достичь существенной интенсификацией теплообмена. Локальные нагреватели заделывают в пластину так, чтобы обеспечить условия "идеальной" смачиваемости поверхности. Неиспарившуюся жидкость с высокой степенью минерализации удаляют из дистиллятора через патрубок выхода отработанной жидкости, причем все ее тепло утилизируют. На охлаждаемую рабочую поверхность камеры конденсации наносят микрооребрение со встречным направлением диагональных полос, приводящее к перераспределению конденсата и формированию струй, и располагают специальные сборники-ловушки, при помощи которых удаляют излишки конденсата, что позволяет интенсифицировать процесс теплообмена при конденсации.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что осуществляют нагрев и испарение стекающей под действием гравитации по вертикальной плоской поверхности с локальным нагревателем тонкой пленки жидкости с толщиной микронного диапазона, для достижения существенной интенсификации теплообмена в пленках и струях жидкости и конденсата осуществляют управление формированием термокапиллярных структур и струйными течениями на гладкой рабочей поверхности камеры испарения с помощью периодического изменения электрической нагрузки на локальном нагревателе и на оребренной рабочей поверхности камеры конденсации за счет использования особой формы оребрения со специальными сборниками-ловушками конденсата.

Предлагаемое устройство отличается от прототипа тем, что рабочая камера представляет собой вертикально расположенный полый прямоугольный параллелепипед, объем которого разделен термоэлектрической секцией с элементами Пельтье на две сообщающиеся камеры: камеру испарения, камеру конденсации. Термоэлектрическую секцию выполняют в виде двух вертикально установленных на дно рабочей камеры пластин из теплопроводного материала, между которыми расположены элементы Пельтье. Причем поверхность одной пластины является гладкой рабочей поверхностью камеры испарения, поверхность другой пластины является оребренной рабочей поверхностью со специальными сборниками-ловушками конденсата камеры конденсации. Один или несколько локальных нагревателей заделывают в рабочую поверхность камеры испарения так, чтобы обеспечить условия "идеальной" смачиваемости поверхности. Пленкоформирователь устанавливают в камере испарения на рабочую поверхность камеры испарения.

При поиске совокупности признаков, тождественных всем признакам заявленного изобретения, в приведенных выше аналогах и других источниках патентной и научно-технической литературы соответствий не обнаружено, что подтверждает соответствие данного изобретения критерию "новизна".

Достигаемый технический результат заявляемого изобретения заключается в обеспечении высокой энергетической эффективности дистиллятора. При значении холодильного коэффициента однокаскадного термоэлектрического элемента (отношении холодильной мощности к мощности, затрачиваемой на совершение работы обратного термодинамического цикла), равного 0,577, тепловая энергия, передаваемая в камеру испарения, позволяет экономить до 26% общей тепловой мощности, необходимой для получения дистиллята.

Предлагаемое решение обеспечивает универсальность устройства, простоту и технологичность конструкции. Все элементы конструкции изготавливают на базе серийно выпускаемых изделий. Отсутствие подвижных деталей обеспечивает высокую долговечность, надежность и безопасность системы, низкий уровень шума и простоту обслуживания. Отсутствие расходуемых материалов снижает эксплуатационные расходы. Отсутствие интенсивного кипения и непрерывный выпуск воды из камеры испарения предотвращает камнеобразование и позволяет работать с жидкостями любого качества. Дистиллятор является проточным.

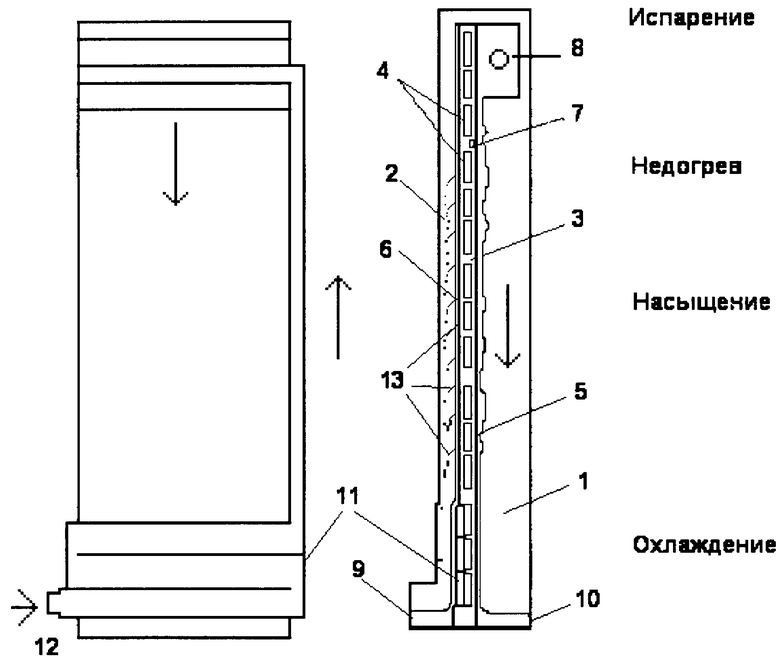

На чертеже изображен энергоэффективный дистиллятор, все элементы которого показаны схематично и в произвольном масштабе. Дистиллятор включает рабочую камеру, представляющую собой вертикально расположенный полый прямоугольный параллелепипед из теплоизолирующего материала, разделенную термоэлектрической секцией 3 на две части: камеру испарения 1 и камеру конденсации 2. В камере 1 осуществляют испарение воды с поверхности стекающей под действием гравитации по плоской поверхности тонкой пленки жидкости, в камере 2 - конденсацию пара на оребренной поверхности со специальными сборниками-ловушками конденсата 13. Термоэлектрическая секция 3 представляет собой две пластины с расположенными между их внутренними поверхностями термоэлектрическими элементами Пельтье 4, в которых осуществляется обратный термодинамический цикл. Внешняя гладкая поверхность пластины 5 является рабочей поверхностью камеры испарителя, по которой стекает тонкая пленка жидкости, внешняя оребренная поверхность пластины 6 является рабочей поверхностью камеры конденсации. Высота термоэлектрической секции 3 меньше высоты рабочей камеры, в результате чего объемы испарительной камеры и камеры конденсации объединены в верхней части рабочей камеры. Нагреватель 7 для управления формированием структур и разрывом пленки с целью достижения существенной интенсификации теплообмена в пленках и струях жидкости, устанавливают на рабочей поверхности 5 испарительной камеры. Рабочая жидкость подается в испарительную камеру через пленкоформирователь 8, состоящий из накопительной камеры, распределительного устройства и сопла с калиброванной плоской щелью. Дистиллят из камеры конденсации удаляют через патрубок 9, неиспарившуюся жидкость с высокой степенью минерализации удаляют из испарительной камеры через патрубок 10, причем все ее тепло утилизируют с помощью теплообменника 11.

Дистиллятор работает следующим образом.

Рабочая жидкость подается в пленкоформирователь 8 через патрубок ввода рабочей жидкости 12. Тонкая пленка жидкости под действием гравитации стекает по рабочей поверхности испарителя 5. Периодическое изменение электрической нагрузки на нагревателе 7 приводит к формированию на поверхности пленки жидкости термокапиллярных структур разного типа, в результате чего происходит более эффективное смачивание поверхности. В процессе движения пленки жидкости по нагреваемой поверхности 5 происходит нагрев стекающей пленки жидкости до температуры насыщения, разрушение сплошной пленки жидкости, ее распад на струи и испарение значительной ее части. Пар конденсируется на оребренной рабочей поверхности 6 камеры конденсации 2. На охлаждаемую поверхность 6 наносят микрооребрение со встречным направлением диагональных полос, приводящее к перераспределению конденсата и формированию струй. При помощи специальных сборников-ловушек излишки конденсата удаляют. Нагрев стекающей пленки жидкости до температуры насыщения и ее испарение осуществляют как за счет тепловой энергии, отводимой из камеры конденсации, так и за счет «джоулевой» тепловой энергии, выделяемой в термоэлектрических элементах. Дистиллят из камеры конденсации удаляют через патрубок 9, неиспарившуюся жидкость с высокой степенью минерализации удаляют из дистиллятора через патрубок 10, причем все тепло от конденсата и неиспарившейся жидкости с высокой степенью минерализации утилизируют с помощью теплообменника 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 2009 |

|

RU2448909C2 |

| Способ опреснения соленой и минерализованной воды и устройство для его осуществления | 2022 |

|

RU2789939C1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2362606C2 |

| Мобильный аппарат для дистилляции жидкости | 2017 |

|

RU2647731C1 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2289869C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2006 |

|

RU2396636C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2280921C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОПРЕСНИТЕЛЬ | 2002 |

|

RU2225843C1 |

| СПОСОБ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2337743C2 |

Изобретение относится к устройствам для дистилляции однородных жидкостей, для разделения смесей жидкостей с различной температурой кипения компонентов и может быть использовано в химической, медицинской, фармацевтической отраслях производства. Способ включает нагрев и испарение стекающей под действием гравитации по вертикальной поверхности с локальным нагревателем тонкой пленки жидкости, конденсирование пара на оребренной поверхности, передачу с использованием эффекта Пельтье тепла, выделившегося при конденсации пара в камеру испарения. Устройство содержит рабочую камеру с патрубками входа исходной жидкости и выхода дистиллята и отработанной жидкости. Рабочая камера представляет собой вертикально расположенный полый прямоугольный параллелепипед, объем которого разделен на две сообщающиеся камеры: камеру испарения и камеру конденсации, термоэлектрической секцией в виде двух вертикально установленных пластин с элементами Пельтье между ними. Поверхность одной пластины - гладкая рабочая поверхность камеры испарения, с установленными на ней пленкоформирователем и одним или несколькими нагревателями, поверхность другой пластины - оребренная рабочая поверхность камеры конденсации. Технический результат: высокая энергетическая эффективность дистиллятора, простота и технологичность конструкции, снижение эксплуатационных расходов. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ дистилляции однородных жидкостей и разделения смесей жидкостей, имеющих различную температуру кипения компонентов, включающий нагрев жидкости до образования пара, конденсирование пара, передачу с использованием эффекта Пельтье тепла, выделившегося при конденсации пара, в камеру испарения для нагрева жидкости, отличающийся тем, что осуществляют нагрев и испарение тонкой пленки жидкости, стекающей под действием гравитации по вертикальной плоской поверхности с локальным нагревателем, осуществляют управление формированием термокапиллярных структур и струйными течениями на гладкой рабочей поверхности камеры испарения путем периодического изменения электрической нагрузки на локальном нагревателе и на оребренной рабочей поверхности камеры конденсации за счет использования оребрения со сборниками-ловушками конденсата.

2. Способ по п.1, отличающийся тем, что толщина стекающей тонкой пленки жидкости лежит в микронном диапазоне размеров.

3. Устройство для дистилляции однородных жидкостей и разделения смесей жидкостей, содержащее рабочую камеру, в которой размещены испарительная камера, термоэлектрическая секция с элементами Пельтье и камера конденсации, с патрубками входа исходной жидкости и выхода дистиллята и отработанной жидкости, отличающееся тем, что рабочая камера представляет собой вертикально расположенный полый прямоугольный параллелепипед из теплоизолирующего материала, объем которого разделен термоэлектрической секцией с элементами Пельтье на две сообщающиеся камеры, термоэлектрическая секция представляет собой две вертикально установленные на дно рабочей камеры пластины из теплопроводного материала, между которыми расположены элементы Пельтье, причем поверхность одной пластины является гладкой рабочей поверхностью камеры испарения с установленным на ней пленкоформирователем и заделанными в нее одним, двумя или более нагревателями, поверхность другой пластины является оребренной рабочей поверхностью со сборниками-ловушками конденсата камеры конденсации.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОПРЕСНИТЕЛЬ | 2002 |

|

RU2225843C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИСТИЛЛЯТА | 1994 |

|

RU2060949C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2011-01-10—Публикация

2009-01-19—Подача