Настоящее изобретение относится к конструкции сепаратора котла с псевдоожиженным слоем. Изобретение относится к котлу с псевдоожиженным слоем, содержащему собственно топку и устройства для обработки отходящих газов, а также устройства для циркуляции материала слоя и возврата его в топку. Изобретение, особенно, относится к подвеске сепаратора, используемой для соединения с таким энергетическим котлом.

Котлы с псевдоожиженным слоем, к которым относится настоящее изобретение, или, более точно, его компоненты, оснащены стенками из пароводяных трубок и пластинчатыми ребрами, расположенными между трубками. Назначением воды или пара, циркулирующего по пароводяным трубкам, является, в зависимости от варианта применения, главным образом утилизация теплоты, генерируемой при сгорании, или поддержание температуры стенки в разумных пределах. Что касается прочности, такие стенки из пароводяных трубок ввиду их размеров относительно слабы, поэтому их нельзя использовать для непосредственной поддержки нагрузок, создаваемых весом котла или его компонентов, давлением в топочном пространстве или тепловым расширением, вероятно, независимо от направления трубок, и для такой поддержки котла и различных его частей применяют балки разных конструкций.

Главным образом из-за теплового расширения большие котлы с псевдоожиженным слоем со всеми их структурными элементами подвешивают на опорных структурах здания котельной. Другими словами, и топка, и сепараторы, отделяющие твердые материалы от отходящих газов и прикрепленные к ней, обычно монтировали посредством штанг-подвесов или тросов к опорной конструкции здания котельной. Точнее, в конструкциях по предшествующему уровню техники топка подвешивалась описанным выше способом непосредственно к опорным конструкциям, но для поддержки сепараторов применялось в основном два способа, в зависимости от того, как расположены относительно друг друга сепаратор и канал для отходящего газа, пропускающий отходящий газ вперед. Чаще использовалась конструкция, при которой каждый сепаратор снабжался собственным каналом отходящего газа, проходящим от сепаратора по собственной траектории, если смотреть в направлении топки. В этом случае сепаратор можно подвешивать непосредственно за его стенки к основным стальным структурам, расположенным над сепаратором. Такой способ обычно реализовывался путем расположения штанг-подвесов по окружности сепаратора с интервалами в 400 мм, что требовало применения 15-25 штанг-подвесов, разумеется, в зависимости от размера сепаратора. Другой способ размещения каналов отходящего газа, сообщающихся с сепаратором, применявшийся, особенно, для больших котлов с псевдоожиженным слоем, заключался в том, что прежде всего размещали сепараторы по обе стороны от топки. Канал отходящих газов проходил, естественно, над сепараторами. Сепаратор в такой конструкции подвешивался на опорных конструкциях посредством газового канала, расположенного над ним. В принципе, такая конструкция вполне применима. Однако с увеличением размера энергетических котлов и, одновременно, сепараторов и с изменением их формы возникло несколько проблем.

Прежде всего, сепараторы, применяющиеся в котлах с псевдоожиженным слоем, являются по принципу своей работы вихревыми сепараторами и традиционно имеют круглое сечение. В последнее десятилетие форма таких сепараторов начала меняться на квадратную, благодаря чему стало легче их крепить к газовому каналу. В этом случае стало возможным подвешивать сепараторы к опорной конструкции, расположенной над ними, другими словами, к первичной стальной структуре, либо располагая штанги-подвесы со всех сторон сепаратора, либо, если сепаратор сначала собирался с каналом отходящего газа, появилась возможность использовать всю стенку канала отходящих газов как поддерживающую линию. Недавно форма поперечного сечения сепараторов в определенной степени округлилась, и популярность на рынке завоевали восьмигранные сепараторы. При такой форме, особенно для больших сепараторов, улучшилась возможность подвешивать сепаратор к первичной стальной структуре, а не ко дну канала отходящих газов. При подвеске сепаратора непосредственно на первичную стальную структуру возникает проблема, заключающаяся в том, что несколько стенок, расположенных под углом к первичной стальной структуре, не имеют расположенной над ними балки в первичной стальной структуре и, таким образом, места, к которому можно подвесить сепаратор.

Практика присоединения сепараторов с каналом отходящих газов, упоминавшаяся выше, показала, что невозможно использовать дно газового канала для поддержки тяжелых сепараторов, и единственными возможными поддерживающими участками газового канала являются его вертикальные боковые стенки. Однако было найдено, что большие не прямоугольные сепараторы не имеют достаточно несущих нагрузку участков (линий) между окружностью сепаратора и линией стенки канала отходящих газов. На практике это значит, что, например, треть или четверть длины окружности сепаратора (в зависимости от того, является ли сепаратор шестигранным или восьмигранным) поддерживает вес всего сепаратора и находящихся в нем песка и золы, что, в свою очередь, ведет к слишком большим локальным напряжениям. Точно так же, когда сепараторы заменяются на непрямоугольные, только часть боковых стенок канала отходящего газа непосредственно несет вес сепараторов. Теоретически, при шестигранных сепараторах нагрузку непосредственно несет максимум приблизительно 50% длины [окружности] боковой стенки канала отходящего газа и приблизительно 40% длины [окружности] боковой стенки канала отходящего газа при восьмигранных сепараторах.

Во-вторых, поскольку большие котлы, практически говоря, всегда несут сепараторы по обе стороны от топки, отходящий газ, очищенный сепараторами, следует забирать из сепараторов по как можно более короткому пути до участка утилизации теплоты котла с псевдоожиженным слоем, чтобы минимизировать стоимость строительства и потери давления. С одной стороны, это значит, что участок утилизации теплоты должен быть расположен как продолжение топки на одной из ее двух сторон, остающейся свободной, и, с другой стороны, отходящие газы с обеих сторон топки следует подводить к участку утилизации теплоты по как можно более короткому пути. Результатом этого является то, что каналы отходящих газов нужно проводить над сепараторами до конца банка сепараторов и проводить дальше к участку утилизации теплоты.

Было замечено, что одной из проблем при такой конструкции является то, что максимальная ширина канала отходящих газов при существующих способах поддержки сепаратора может быть равна диаметру сепаратора. В некоторых конструкциях приходилось использовать даже меньшую ширину канала отходящих газов, но это оказалось особенно проблематичным, поскольку поперечное сечение канала отходящих газов должно быть достаточно большим, чтобы отходящие газы могли течь без существенной потери давления на участке утилизации теплоты. Другими словами, если ширина канала отходящего газа ограничена, требуемая площадь сечения может быть получена увеличением высоты канала. Это, однако, немедленно приводит к увеличению общей высоты здания. Та же проблема встречается и в случаях, когда ширина канала отходящего газа ограничена диаметром сепаратора, особенно, если речь идет о больших котлах, в результате чего по обе стороны топки устанавливают большое количество сепараторов. Это, естественно, ведет к необходимости увеличения площади сечения канала.

В-третьих, при использовании конструкций по предшествующему уровню техники было невозможно определить вес сепаратора и вес находящихся в нем песка и золы измерениями, поскольку в этих конструкциях всегда имелось большое количество штанг-подвесов. Иногда их располагали между каналом отходящего газа и опорной конструкцией, благодаря чему канал отходящих газов связывал все сепараторы в один пакет.

Дополнительной проблемой, связанной с большим количеством штанг-подвесов, является то, что на практике очень трудно, если вообще возможно, расположить поддержку сепаратора таким образом, чтобы на все штанги-подвесы действовала одинаковая нагрузка. В обычных подвесках некоторые штанги могут нести очень малый вес, а другие вытягиваются под нагрузкой.

Таким образом, целью настоящего изобретения является создание такой конструкции подвески сепаратора, в которой уменьшены вредные эффекты вышеописанных проблем.

Для решения вышеуказанных проблем предшествующего уровня техники устройство сепаратора для котла с псевдоожиженным слоем с сепаратором, имеющим стенки сепаратора и поддерживающее средство для соединения с опорной конструкцией сепаратора, расположенной над ним в здании котельной, отличается тем, что поддерживающее средство сформировано из рамы, расположенной на верхней периферийной кромке стенки сепаратора, и штанги-подвесы или тросы крепят раму с опорной конструкцией.

Другие отличительные признаки устройства сепаратора реактора с псевдоожиженным слоем по настоящему изобретению будут очевидны из приведенной формулы.

Другими словами, сепараторы подвешены для нахождения на уровне свода топки посредством отдельной вторичной стальной структуры. Можно сконструировать структуру таким образом, чтобы средства подвески, соединенные с сепаратором, были равномерно распределены по внешней периферии структуры панели. Проблемы, замеченные в структурах, сконструированных по обычному способу поддержки, могут быть решены, например, следующим образом:

- слишком большие локальные нагрузки можно устранить, поскольку подвеска может быть расширена на всю периферию сепаратора;

- напряжения, которым подвергается канал отходящего газа из-за веса сепаратора и находящихся в нем песка и золы, будут исключены полностью, поскольку сепаратор поддерживается непосредственно первичными стальными структурами;

- не возникает разница в тепловом расширении на уровне поддержки между топкой и сепаратором, что облегчает конструирование структур;

- структура канала отходящего газа расположена над сепаратором, другими словами, нет проектных ограничений на ее размер и форму;

- структура канала отходящего газа поддерживается снизу вторичной стальной структурой;

- вторичная стальная структура поддерживается отдельными штангами-подвесами;

- легко измерять меняющийся вес (песок, зола) сепаратора и находящегося над ним канала отходящего газа с помощью штанг-подвесов, благодаря чему можно изменять способ работы котла, если в сепараторе накапливается слишком много песка/золы; и

- опорные стальные конструкции и фундаменты сепаратора и котла можно конструировать под меньший вес, благодаря чему возникает экономия на строительстве.

Далее следует более подробное описание устройства сепаратора по настоящему изобретению со ссылками на приложенные чертежи, где:

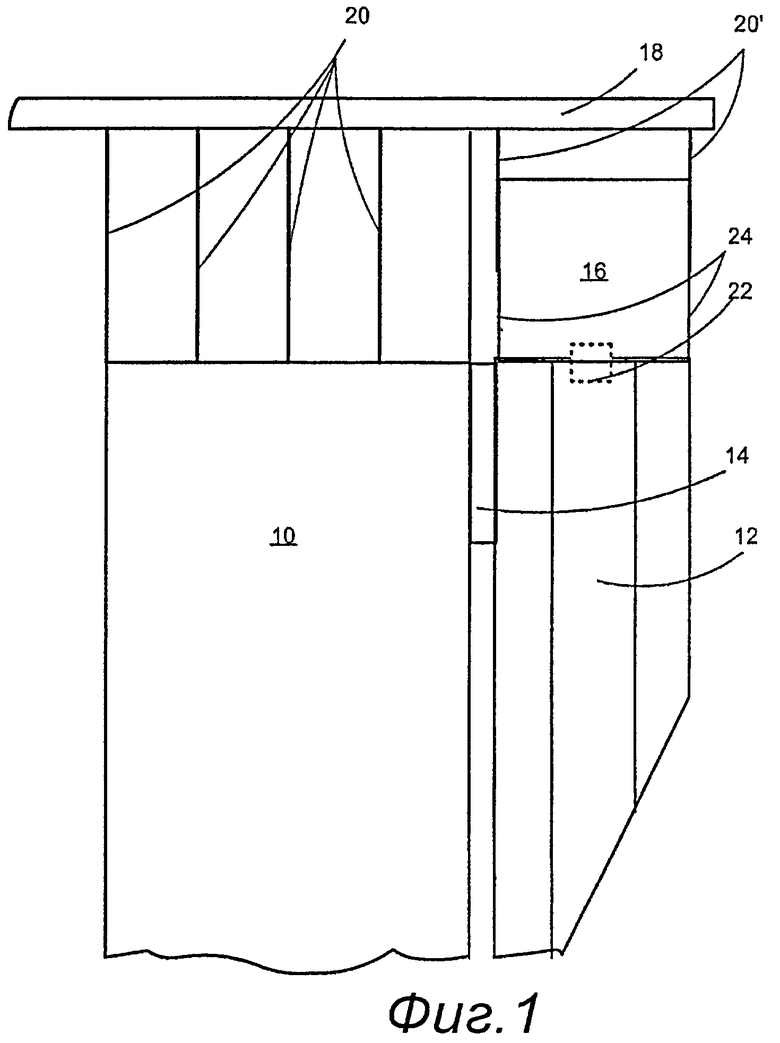

фиг.1 - схематический вид сбоку в сечении котла с псевдоожиженным слоем по предшествующему уровню техники,

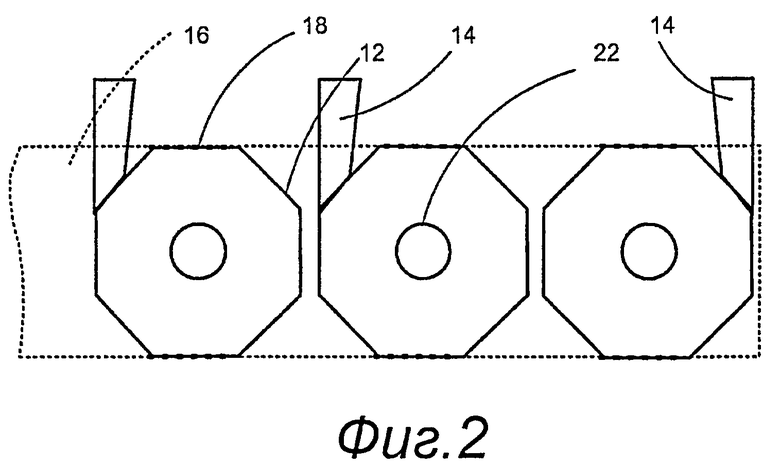

фиг.2 - схематический вид сверху в сечении устройства сепаратора по предшествующему уровню техники,

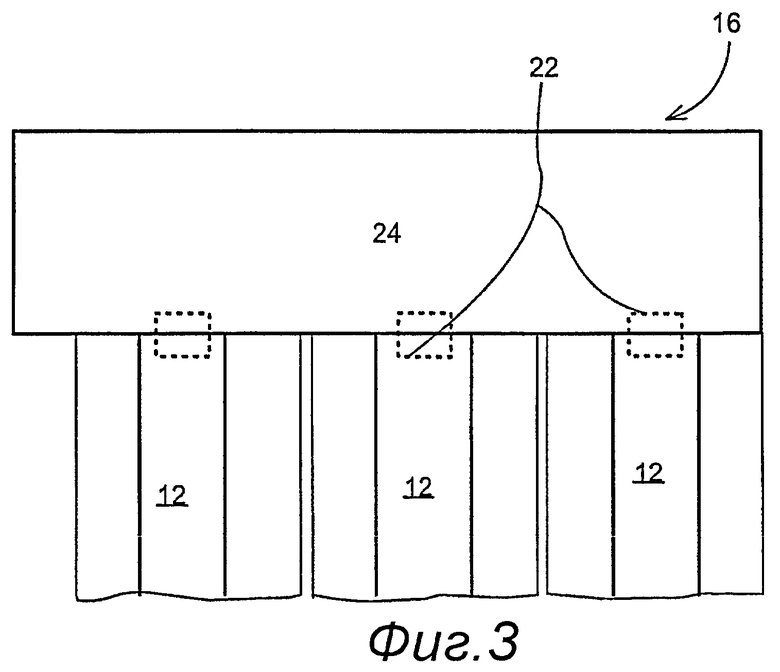

фиг.3 - вид сбоку устройства сепаратора по фиг.2,

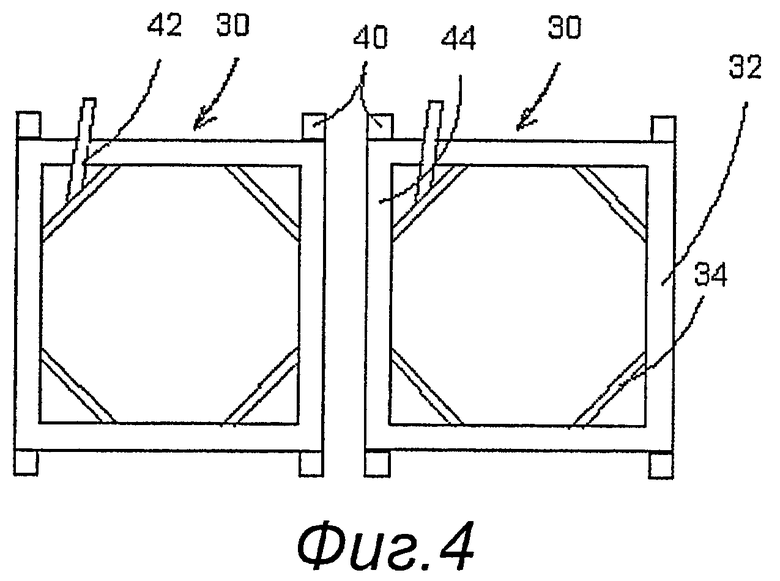

фиг.4 - вид сверху устройства сепаратора по предпочтительному варианту настоящего изобретения, и

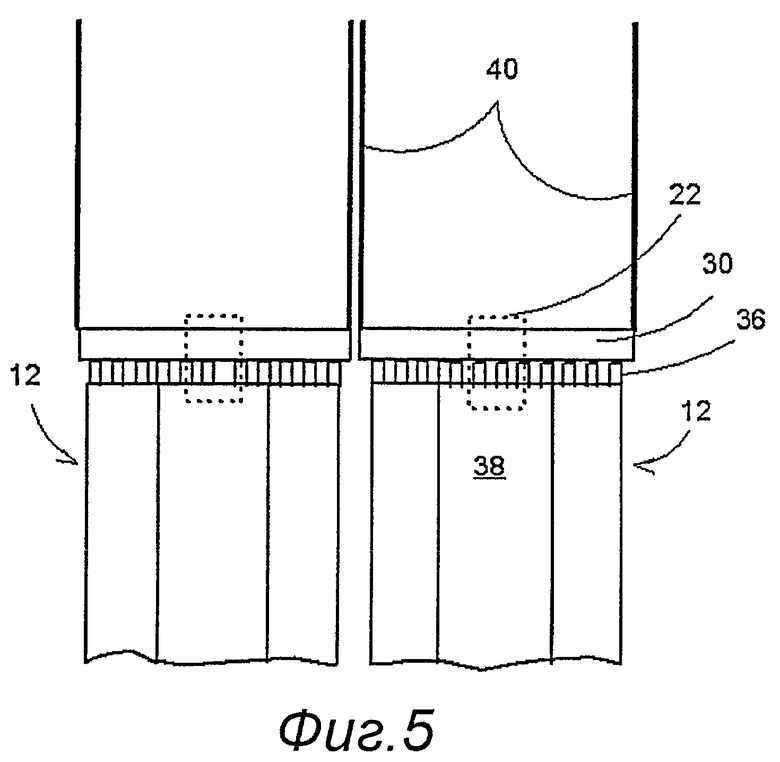

фиг.5 - вид сбоку устройства сепаратора по фиг.4.

Котел с псевдоожиженным слоем по предшествующему уровню техники показан на фиг.1 в частичном сечении и содержит, как показано на фигуре, топку 10, один или более сепараторов 12, расположенных сбоку или с обеих сторон от топки, трубопровод 14 отходящего газа, соединяющий их, канал 16 отходящего газа, расположенный над сепаратором/сепараторами 12, и опорную конструкцию 18, т.е. так называемую первичную стальную структуру, расположенную в верхней части здания котельной. И топка 10, и канал 16 отходящего газа подвешены на штангах-подвесах или тросах 20 к опорной конструкции. Кроме того, на фигуре также показан трубопровод 22, предпочтительно расположенный на центральной линии сепаратора и ведущий от сепаратора 12 к каналу 16 отходящего газа, из которого отходящие газы, из которых сепаратором 12 отделены твердые материалы, поднимаются в канал 16 отходящего газа. В конструкции по предшествующему уровню техники, показанной на фигуре, канал 16 отходящего газа подвешен непосредственно подвешивающим средством 20' к опорным конструкциям 18, расположенным над ним, т.е. к первичным стальным структурам, а сепаратор/сепараторы 12 в свою очередь прикреплены к каналу 16 отходящего газа.

Описываемое устройство работает таким образом, что топливо, подаваемое в топку 10, сгорает и генерирует поток отходящего газа из топки 10, в котором имеется зола и песок, работающий в качестве материала псевдоожиженного слоя в печи, при этом поток отходящего газа по трубопроводу 14 подается в сепаратор 12. Трубопровод 14 проходит по существу тангенциально к сепаратору 12 (как показано на фиг.2) так, что смесь отходящего газа, золы и песка начинает циркулировать вдоль стенки сепаратора. Хотя вихревые сепараторы, используемые в котлах с псевдоожиженным слоем, традиционно были сначала круглыми, а затем квадратными в сечении, в предшествующем уровне техники известно использование восьмигранных сепараторов в котлах с псевдоожиженным слоем. При циркуляции в сепараторе 12 более тяжелые материалы, т.е. зола и, особенно, песок, накапливаются под действием центробежной силы на периферии сепаратора и стекают вниз по стенкам сепаратора, а очищенный газ поднимается вверх и выходит через трубопровод 22 в верхней части сепаратора в канал 16 отходящего газа.

На фиг.2 и 3 показаны конструкции по предшествующему уровню техники, имеющие, условно, три соседних сепаратора 12 с одной стороны топки. На чертежах в качестве примера показаны восьмигранные сепараторы 12. Принимая во внимание то, что в конструкции по предшествующему уровню техники, показанной на фиг.1, канал 16 отходящего газа расположен над сепараторами 12 и имеет ширину, равную диаметру сепараторов 12, из фиг.2 и 3 легко понять, как фактически установлены сепараторы 12. Поскольку дно канала 16 отходящего газа, изготовленное предпочтительно как стенка из пароводяных трубок, не может поддерживать вес сепаратора 12 и находящихся в нем золы и песка, единственными частями, которые могут поддерживать весь сепаратор, являются вертикальные стенки 24 канала отходящего газа. На фиг.2 показано, что единственной возможностью прикрепить сепаратор к каналу 16 отходящего газа являются его горизонтальные участки (фиг.2), и на практике это означает, что лишь одна четвертая часть верхней периферии сепаратора 12 и, с другой стороны, лишь 40% длины боковой стенки канала принимают участие в поддержке. Другими словами, и стенка сепаратора 12, и стенка 24 канала 16 отходящего газа подвергаются очень неравномерным нагрузкам.

Кроме того, поскольку сепараторы при некоторых условиях склонны к закупориванию, т.е. зола и песок могут накапливаться и блокировать газ и т.п. в нижнем конце сепаратора, увеличение общего веса сепаратора становится проблемой, когда количество песка и золы существенно превысит наблюдаемое в обычных условиях. В этом случае подвеска сепаратора испытывает более сильные напряжения, чем обычно. Другой проблемой структуры по предшествующему уровню техники, отчасти связанной с вышеупомянутой проблемой, является то, что было бы легче обнаружить тенденцию к закупориванию или даже само закупоривание, отслеживая общий вес сепаратора, но на практике это невозможно, поскольку все соседние сепараторы соединены с каналом отходящего газа так, что они образуют единый банк сепараторов. Канал отходящего газа в свою очередь подвешен на большом количестве штанг-подвесов на опорных конструкциях, и на практике из-за этого большого количества штанг-подвесов невозможно определить вес по меньшей мере одного отдельного сепаратора. Точно так же, в случаях, когда оказалось возможным подвешивать сепаратор к первичной стальной конструкции на штангах-подвесах, количество штанг-подвесов в таком соединении оказывалось столь большим, что по практическим причинам, описанным выше, использовать какие-либо устройства для измерения веса оказывалось невозможно.

На фиг.4 и 5 показано устройство по предпочтительному варианту настоящего изобретения для подвески сепараторов 12 на опорных конструкциях, расположенных над ними (схематически показаны на фиг.1 для предшествующего уровня техники) так, что сепараторы 12 поддерживаются по существу по всей длине их окружности, и имеется возможность достаточно точно отслеживать вес отдельного сепаратора. На фиг.4 показана рама 30, используемая для поддержки сепараторов, а на фиг.5 показаны два соседних сепаратора 12, подвешенные с помощью рам по настоящему изобретению.

Отличительным признаком варианта настоящего изобретения является то, что опорная структура каждого сепаратора 12 сформирована из рамы 30, по меньшей мере частично соответствующей форме поперечного сечения сепаратора. Рама подвешивается независимо и над сепаратором 12 по существу к своду или к поддерживающему уровню топки. Другими словами, и топку, и сепараторы теперь по варианту настоящего изобретения можно подвешивать к опорной конструкции средствами подвески одинаковой длины. Согласно варианту по фиг.4, рама состоит по существу из квадратной основной рамы 32, внутри которой расположены четыре балки 34, "срезающих" углы квадрата. Балки образуют внутренний восьмиугольник рамы 30, соответствующий форме сечения сепаратора 12, показанного на фиг.2. Естественно, если сепаратор является, например, шестигранным, углы основной рамы следует "срезать" другим образом, чтобы получить шестигранную раму. Большое количество средств 36 подвески для сепаратора спускается от внутренней восьмигранной периферии рамы вниз и прикреплено к верхней периферийной кромке панельной стенки 38 сепаратора 12. Если сепаратор 12 сформирован стенкой 38 из пароводяных трубок, средства 36 подвески крепятся предпочтительно к участку стенки между пароводяными трубками. Средства 36 подвески могут быть расположены, например, в каждом втором промежутке между пароводяными трубками. Выше также упоминался способ, которым сепаратор 12 подвешивают с интервалами 400 мм по окружности сепаратора. Другими словами, важно, чтобы сепаратор был подвешен к раме по всей длине его окружности. Рама 30, в свою очередь, в варианте, показанном на чертежах, подвешена за свои углы четырьмя штангами-подвесами или тросами 40 на опорной конструкции, расположенной сверху. Если требуется предусмотреть измерение веса сепаратора 12 при такой подвеске, можно, например, снабдить одну или более (предпочтительно, все) из штанг-подвесов или тросов 40 рамы 30 каждого сепаратора 12 тензометрическим датчиком или подобным устройством для измерения реакции конструкции на общую массу сепаратора 12.

Естественно, возможно также сконструировать раму, описанную выше, как квадрат, соответствующий непосредственно форме сечения сепаратора, другими словами, например, шестигранную или восьмигранную. Рама также может состоять из двух участков, плотно соединенных друг с другом, при этом первый участок соответствует сечению сепаратора по его периметру, а второй участок сформирован в максимальном соответствии с требованиями подвески. Так, например, первый участок может быть восьмигранным, а второй, например, может иметь форму двух балок, к которым прикреплен первый участок. Таким образом, поддержка сепаратора может осуществляться предпочтительно штангами-подвесами, расположенными на концах балок. Положение этих балок относительно восьмигранной части рамы легко определить, например, выполняя требования первичной стальной структуры. Другими словами, балки могут располагаться, например, на концах периферийных участков восьмигранной части, параллельных стенке канала отходящего газа, до наклонных участков периферии, или параллельно участком периферии, проходящим перпендикулярно направлению канала отходящих газов. Естественно, можно крепить балки не только к первой части рамы, но и друг к другу одну или более балок, проходящих предпочтительно параллельно направлению канала отходящих газов. Эти балки могут быть расположены в принципе так же, как и предыдущие балки. Соответственно, штанги-подвесы можно располагать либо по углам рамы, как в варианте по фиг.4 и 5, либо на прямых участках балок рамы, например, на центральных участках. Количество штанг-подвесов или тросов не обязательно должно быть равным количеству углов рамы, но на практике можно использовать любое разумное количество.

На фиг.4 также показано, что рама 30 снабжена балкой 42, к которой крепится впускной трубопровод (соответствующий трубопроводу, показанному позицией 14 на фиг.1 и 2, относящихся к предшествующему уровню техники), и подвешена за угловой участок 44 рамы средством подвески, соответствующим средству 36, показанному на фиг.5. Предпочтительно, впускной трубопровод расположен по существу тангенциально относительно сепаратора, благодаря чему смесь отходящего газа, золы и песка приводится в циркуляцию вдоль внутренней поверхности сепаратора. Впускные трубопроводы могут располагаться способом, показанным на фиг.4, в одном и том же месте для каждого сепаратора. Однако также возможно, и в некотором смысле даже полезно располагать впускные трубопроводы парами так, чтобы в случае, показанном на фиг.4, балка 42 левой рамы располагалась в правом верхнем углу как зеркальное отображение балки 42 правой рамы. Естественно, сепараторы, соединенные с такими рамами, являются зеркальными отображениями друг друга.

Конструкция, показанная на фиг.4 и 5, позволяет поддерживать канал отходящего газа на этих рамах. Тем самым канал отходящего газа будет поддерживаться снизу, и рама останется в пространстве между каналом отходящего газа и сепаратором. Поддержка канала отходящего газа осуществляется естественно теми же штангами-подвесами, что и поддержка сепаратора. При определении веса сепаратора следует учитывать, что этот вес содержит часть веса канала отходящего газа. Это, однако, не имеет никакого практического значения, поскольку в результате измерения вес сепаратора с золой и песком составляет большую часть общего веса.

Далее, использование рамы по настоящему изобретению дает еще одно преимущество. Теперь ширина канала отходящего газа, расположенного над сепараторами, на практике никоим образом не ограничивается. Если по каким-либо причинам необходимо установить более широкий сепаратор, это легко сделать, удлинив балки рамы, проходящие поперек каналов отходящих газов так, чтобы ее концы выступали за боковые поверхности канала. Тем самым с помощью штанг-подвесов, прикрепленных к концам балок, можно подвешивать сепаратор к первичным стальным конструкциям. Таким образом, рама по настоящему изобретению позволяет делать здание котельной ниже, поскольку можно сконструировать канал отходящих газов низкого прямоугольного сечения. Другими словами, структура по настоящему изобретению дает возможность свободно определять размер и форму канала отходящего газа.

Как следует из вышеизложенного, предлагается устройство сепаратора, которое очевидно более надежно, чем конструкции сепаратора по предшествующему уровню техники, и применимо для различных целей и задач. Оно отличается тем, что сепаратор можно подвешивать к своду и подвесным структурам здания котельной, другими словами к первичным стальным структурам по всей длине периметра сепаратора (на практике - с определенными интервалами) также и в ситуации, когда какой-либо компонент котла с псевдоожиженным слоем расположен между сепаратором и соответствующим средством подвески, и этот компонент позволяет избегать подвески сепаратора за поверхности стенки. Следует понимать, что выше описаны лишь некоторые предпочтительные варианты настоящего изобретения, не имеющие целью ограничить настоящее изобретение относительно того объема, который определен в прилагаемой формуле. Так, например, из вышеприведенного описания понятно, что настоящее изобретение может быть адаптировано к подвеске сепараторов любой формы поперечного сечения.

Сепаратор выполнен с возможностью соединения с котлом с псевдоожиженным слоем для циркуляции материала псевдоожиженного слоя и возврата его в топку упомянутого котла. Сепаратор содержит стенки, свод, впускной и выпускной трубопровод, а также средство подвески. Выпускной трубопровод сообщается с каналом отходящего газа, расположенным над сепаратором. Средство подвески соединяет сепаратор с опорной конструкцией в здании котельной. Средство подвески сформировано из рамы, расположенной между каналом отходящего газа и сепаратором, и имеет внутреннюю часть, соответствующую форме поперечного сечения сепаратора. Средства подвески спускаются от внутренней части рамы вниз и соединяются с верхней периферийной кромкой стенки сепаратора и штангами-подвесами или тросами, соединяющими раму непосредственно с опорными конструкциями. Обеспечивается равномерное распределение нагрузки. 6 з.п. ф-лы, 5 ил.

1. Устройство сепаратора, выполненное с возможностью соединения с котлом с псевдоожиженным слоем для циркуляции материала псевдоожиженного слоя и возврата его в топку котла с псевдоожиженным слоем, и содержащее стенки (38), свод, впускной трубопровод (14), выпускной трубопровод (22), сообщающийся с каналом (16) отходящего газа, расположенным над сепаратором, и средство подвески, соединяющее сепаратор с опорной конструкцией (18) в здании котельной, отличающееся тем, что средство подвески сформировано из рамы (30), расположенной между каналом (16) отходящего газа и сепаратором (12), и имеющей внутреннюю часть, соответствующую форме поперечного сечения сепаратора (12), и средства (36) подвески для сепаратора, которые спускаются от внутренней части рамы вниз и соединяются с верхней периферийной кромкой стенки (38) сепаратора и штангами-подвесами или тросами (40), соединяющими раму (30) непосредственно с опорными конструкциями (18).

2. Устройство по п.1, отличающееся тем, что рама (30) расположена по существу на высоте свода топки (10).

3. Устройство по п.1, отличающееся тем, что в соединении со штангами-подвесами или тросами (40) выполнены средства для определения массы сепаратора (12).

4. Устройство по п.1, отличающееся тем, что канал отходящего газа поддерживается опорной конструкцией (18) с помощью рамы (30).

5. Устройство по п.4, отличающееся тем, что канал (16) отходящего газа расположен по существу параллельно боковой стенке топки (10) в котле с псевдоожиженным слоем так, что канал (16) отходящего газа соединен трубопроводами (22) с множеством сепараторов (12).

6. Устройство по п.4, отличающееся тем, что ширина канала отходящего газа больше диаметра сепаратора (12).

7. Устройство по п.1, отличающееся тем, что сепаратор имеет восьмигранное поперечное сечение.

| СИСТЕМА СЖИГАНИЯ В ЦИРКУЛИРУЮЩЕМ ПСЕВДООЖИЖЕННОМ СЛОЕ, ВКЛЮЧАЮЩАЯ ТЕПЛООБМЕННУЮ КАМЕРУ МЕЖДУ ОТДЕЛИТЕЛЕМ ЧАСТИЦ И ПЕЧЬЮ | 2001 |

|

RU2235943C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ГОРЯЧЕГО ГАЗА | 1996 |

|

RU2134146C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5489166 A, 06.02.1996 | |||

| US 5281398 A, 25.01.1994. | |||

Авторы

Даты

2011-01-10—Публикация

2007-05-16—Подача