Изобретение относится к области энергетики и может быть использовано в системах регулирования энергетических установок.

В настоящее время во многих автоматизированных системах, связанных с потоками жидких и газообразных сред в трубопроводах, в качестве исполнительного органа, непосредственно изменяющего расход рабочей среды в системе, широко используются двухседельные регулирующие клапаны. Такие клапаны могут быть снабжены различными типами приводов, обеспечивающих перемещения их дросселирующих органов по командному сигналу. Командный сигнал на привод исполнительного органа характеризуется видом энергии - носителя информации и диапазоном изменения информативного параметра.

Известны приводы исполнительных устройств с пневматическими, электрическими и, реже, гидравлическими командными сигналами.

Известен двухседельный регулирующий клапан с электромоторным приводом и статически уравновешенным плунжером стержневого типа (Д.Ф.Гуревич Расчет и конструирование трубопроводной арматуры. «Машиностроение», 1968 г., стр.888 рис.117).

Перемещение плунжера в этом клапане осуществляется электродвигателем с помощью реечного механизма, причем для получения линейной расходной характеристики дросселирующие элементы клапана выполнены профилированными.

Существенными недостатками такого клапана являются его большая масса и низкая точность регулирования расхода рабочей среды.

Известно устройство для управления положением дозирующих узлов системы регулирования газотурбинных установок, содержащее выполненные в корпусе входной и выходной каналы, которые связаны между собой через два дозирующих элемента, два опорных узла, в которых перемещается шток, выполненный заодно с дозирующими элементами и связанный через резьбовое соединение с электродвигателем, в качестве которого использован шаговый мотор, подключенный к электронному регулятору, который, в свою очередь, соединен с узлом обратной связи, узел фиксации от проворота дозирующего узла, которые, как и резьбовое соединение и узел обратной связи, размещены в полостях, связанных с окружающей средой. Дозирующие элементы дозирующих узлов выполнены с профилем, позволяющим получить линейную расходную характеристику, причем диаметры дозирующих кромок дозирующих узлов меньше внутренних диаметров окон неподвижной гильзы (RU, патент 2102618, кл. F02C 9/26, 2005 - прототип).

В известном устройстве, по-существу, в качестве исполнительного органа системы регулирования газотурбинной установки используется двухседельный регулирующий клапан, дополненный датчиком обратной связи по положению дозирующего органа, что позволяет повысить точность регулирования расхода рабочей среды в трубопроводе.

Вместе с тем известное устройство имеет следующие недостатки:

- недостаточную надежность ввиду применения несовершенной конструкции резьбового соединения, обеспечивающего сочленение штока дозирующего органа с электродвигателем;

- нестабильность расходной характеристики при длительной эксплуатации устройства ввиду одностороннего износа направляющих поверхностей штока, опорных узлов и узла фиксации штока от проворота, а также наличия мертвого хода (люфта) в сочленении дозирующего органа с электродвигателем;

- недостаточная точность и длительность процесса позиционирования дозирующего органа, ввиду применения в сочленении дозирующего органа с электродвигателем массивной муфты, имеющей большой момент инерции, и отсутствия в сочленении люфтовыбирающего устройства;

- повышение утечек рабочей среды при длительной эксплуатации устройства ввиду одностороннего износа уплотнительных элементов, обусловленного фиксированным поступательно-возвратным перемещением штока дозирующего органа;

- сложность и трудоемкость изготовления элементов уплотнения опорных узлов и штока дозирующего органа, а также каналов вывода утечек рабочей среды через уплотнительные элементы в дренажную систему.

В известном устройстве вращательное движение подвижного стакана, связанного с электродвигателем через муфту, преобразуется в поступательно-возвратное перемещение штока, выполненного заодно с дросселирующими элементами, относительно опорных узлов и неподвижной гильзы, закрепленных в корпусе. При этом шток одним своим хвостовиком, на котором выполнена резьба, соединен с подвижным стаканом, а другим, на котором выполнены шлицы, - с соответствующими шлицами в отверстии опорного узла.

Структурный анализ механизма перемещения штока показывает несовершенство и ненадежность этого механизма из-за наличия пассивных связей между входящими в его кинематическую цепь кинематическими парами. Так, подвижный стакан, вращаемый электродвигателем, входит, с одной стороны, во вращательную кинематическую пару с подшипником, установленным в опорном узле, а с другой - в винтовую кинематическую пару с резьбовым хвостовиком штока, который в свою очередь входит в поступательные кинематические пары с направляющими поверхностями опорных узлов и узла фиксации штока от проворота. Наличие пассивных связей в кинематической цепи механизма перемещения штока вызывает его статическую неопределенность и приводит к тому, что при сборке механизма из-за неизбежной неточности изготовления его деталей в кинематических парах может возникнуть натяг, а чтобы этого не произошло, необходимы соответствующие увеличенные зазоры в кинематических парах.

Наличие больших зазоров в кинематических парах приводит к несоосности и нарушению центрирования элементов резьбового соединения по среднему диаметру резьбы. Поскольку шток при его перемещении прижимается радиальной составляющей усилия перемещения к одной из сторон, имеет место односторонний износ контактирующих поверхностей штока, уплотнительных элементов и направляющих поверхностей опорных узлов.

При длительной эксплуатации известного устройства односторонний износ поверхностей штока и опорных узлов приводит к нарушению концентричности расположения дозирующих элементов штока относительно осевых окон неподвижной гильзы, а эксцентричный зазор вызывает увеличение расхода рабочей среды и, следовательно, его неоднозначности в заданных положениях штока.

Целью настоящего изобретения является устранение вышеуказанных недостатков известного устройства, а именно: повышение надежности и долговечности и снижение себестоимости изготовления.

Указанная цель достигается тем, что в регуляторе расхода рабочей среды для системы автоматического регулирования, содержащем выполненные в корпусе входной и выходной каналы, связанные между собой через дросселирующие элементы, выполненные заодно со штоком, который перемещается в двух опорных узлах и соединен через резьбовое соединение с шаговым электродвигателем, который в свою очередь соединен электрической связью с датчиком обратной связи через блок управления, причем резьбовое соединение и датчик обратной связи размещены в полостях, связанных с окружающей средой, а дросселирующие элементы выполнены профилированными с диаметрами дросселирующих кромок, меньшими внутреннего диаметра соответствующих отверстий неподвижной гильзы, согласно изобретению наружная резьба, выполненная на хвостовике штока, взаимодействует с соответствующей внутренней резьбой ходовой гайки, жестко закрепленной в корпусе с возможностью фиксации в измененном угловом положении, причем на концевой части штока соосно с ним жестко закреплена вилка, выступы которой взаимодействуют с пазами крестовины, установленной в муфте шагового электродвигателя так, что она имеет свободу перемещения относительно оси вала электродвигателя в плоскости, перпендикулярной оси вала в двух взаимно перпендикулярных направлениях.

Кроме того, резьбовое соединение штока с электродвигателем выполнено с возможностью винтового перемещения штока относительно дросселирующих кромок неподвижной гильзы, а дросселирующие элементы выполнены в виде проточек на штоке с уменьшением его диаметра в местах взаимодействия кромок этих проточек с кромками отверстий в неподвижной гильзе. Причем шток, выполненный заодно с дросселирующими элементами, механически связан с датчиком обратной связи через тарель, перемещающуюся поступательно-возвратно по направляющей поверхности корпуса и поджатую пружиной к торцу штока через шарикоподшипник, а один опорный узел выполнен в корпусе, а другой - в проставке между корпусом и промежуточным стаканом, на фланце которого закреплен шаговый электродвигатель.

Сущность изобретения заключается в усовершенствовании конструкции винтового механизма перемещения штока и его сочленения с шаговым электродвигателем, в результате чего шток регулятора вместе с выполненными на нем дросселирующими элементами совершает движение не поступательно-возвратное, как в известном устройстве, а винтовое возвратное.

Винтовое движение штока обеспечивается тем, что наружная ходовая резьба, выполненная на хвостовике штока, взаимодействует с соответствующей внутренней резьбой ходовой гайки, закрепленной шлицевым соединением в корпусе регулятора, а шток вращается закрепленной на его концевой части вилкой, два выступа которой взаимодействуют с пазами крестовины, установленной в муфте электродвигателя так, что она имеет свободу перемещения относительно оси вала электродвигателя в плоскости, перпендикулярной оси вала в двух взаимно перпендикулярных направлениях.

Винтовое движение штока более благоприятно для контактирующих со штоком поверхностей опорных узлов и уплотнительных элементов вследствие более равномерного распределения нагрузки.

Использованная в регуляторе конструкция винтового механизма перемещения штока обеспечивает, наряду с компенсацией несоосности взаимного расположения штока и вала электродвигателя, минимальное значение углового люфта в сопряжении, а также более высокую точность позиционирования штока за счет применения малоинерционных элементов.

В отличие от известного устройства в предлагаемой конструкции регулятора механическое соединение штока с датчиком обратной связи осуществляется через тарель, перемещающуюся поступательно-возвратно по направляющей поверхности корпуса и поджатую пружиной через шарикоподшипник к торцу штока, что обеспечивает замыкание кинематической цепи и устраняет люфт в сопряжениях ее элементов. Кроме того, пружина компенсирует износ резьбы винтового соединения и обеспечивает более равномерное распределение нагрузки между витками резьбы.

В предлагаемой конструкции регулятора опорные узлы выполнены непосредственно на корпусных деталях, что существенно упрощает систему уплотнений и каналов вывода утечек рабочей среды из уплотнительных элементов в дренажную систему.

Конструкция винтового механизма, использованная в регуляторе, обеспечивает при сборке этого механизма регулировку исходного положения штока, а следовательно, и его дросселирующих элементов, относительно кромок отверстий в неподвижной гильзе путем изменения углового положения ходовой гайки в шлицевом соединении ее с обоймой, закрепленной на корпусной детали регулятора.

Такая конструкция также создает условия для установки ходовой гайки по среднему диаметру резьбы при ее закреплении.

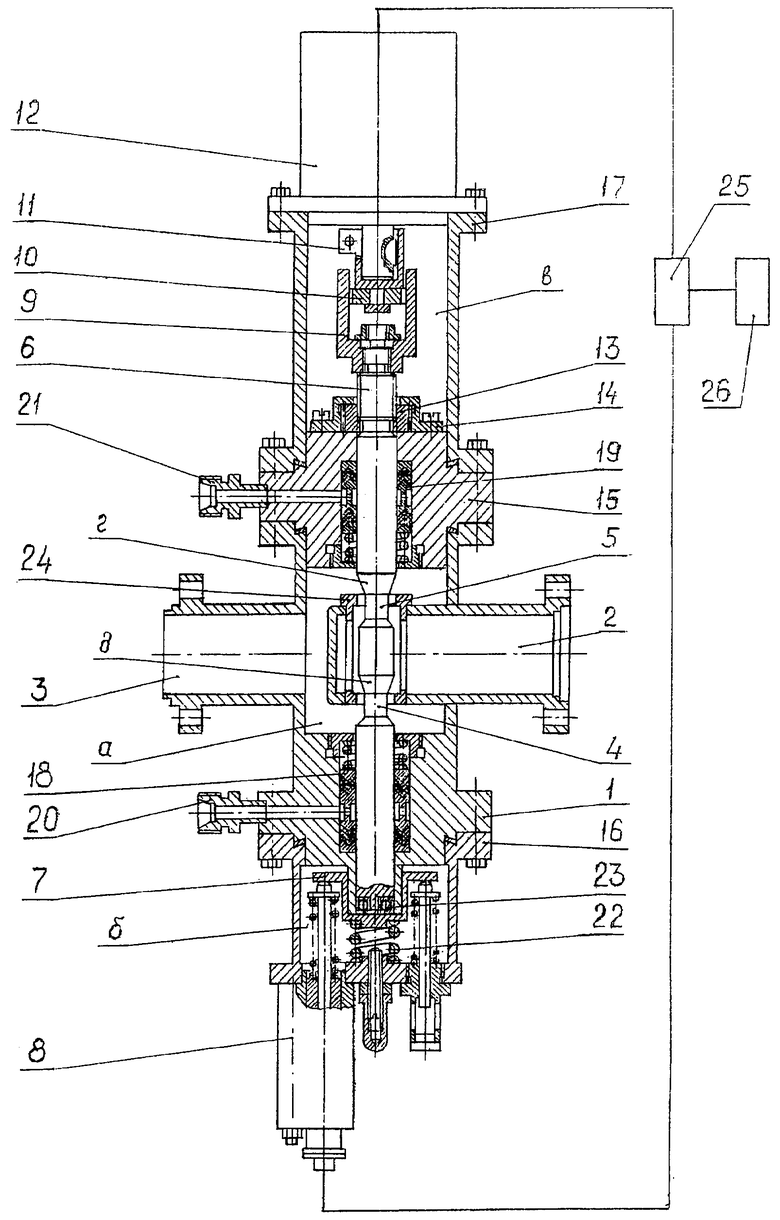

Предлагаемый регулятор расхода рабочей среды для автоматизированной системы управления потоком жидкой или газообразной среды в трубопроводе представлен на чертеже, где

1 - корпус;

2 - канал входной;

3 - канал выходной;

4 - элемент дросселирующий;

5 - элемент дросселирующий;

6 - шток;

7 - тарель;

8 - датчик обратной связи;

9 - вилка;

10 - крестовина;

11 - муфта;

12 - электродвигатель шаговый;

13 - гайка ходовая;

14 - обойма;

15 - проставка;

16 - крышка;

17 - стакан промежуточный;

18 - элемент уплотнительный;

19 - элемент уплотнительный;

20 - штуцер дренажа;

21 - штуцер дренажа;

22 - пружина;

23 - шарикоподшипник;

24 - гильза;

25 - блок управления;

26 - регулятор электронно-цифровой (или микропроцессор);

а, б, в - полость;

г, д - поверхность.

Регулятор расхода содержит расположенные в корпусе 1 входной 2 и выходной 3 каналы, связанные через дросселирующие элементы 4 и 5, выполненные заодно со штоком 6. Шток 6, с одной стороны, связан через тарель 7 с датчиком обратной связи 8, с другой стороны - на нем соосно закреплена вилка 9, выступы которой взаимодействуют с пазами крестовины 10, установленной в муфте 11 шагового электродвигателя 12 так, что она имеет свободу перемещения относительно оси вала шагового электродвигателя в плоскости, перпендикулярной оси вала в двух взаимоперпендикулярных направлениях.

На хвостовике штока 6 выполнена наружная ходовая трапецеидальная резьба, взаимодействующая с соответствующей внутренней резьбой, выполненной в ходовой гайке 13, связанной неподвижным шлицевым соединением с обоймой 14, закрепленной на проставке 15.

Полость «а» в корпусе 1, подверженная воздействию рабочей среды, отделена от полости «б» в крышке 16 и полости «в» в промежуточном стакане 17 уплотнительными элементами 18 и 19 соответственно. Полости «б» и «в» связаны с окружающей средой, и поэтому элементы конструкции, размещенные в этих полостях, не подвержены воздействию рабочей среды. Внутренние полости уплотнительных элементов 18 и 19 связаны через штуцера 20 и 21 с дренажной системой. Тарель 7, взаимодействующая со штоком датчика обратной связи 8, перемещается поступательно-возвратно по направляющей поверхности корпуса 1 и поджата пружиной 22 через шарикоподшипник 23 к торцу штока 6.

Для обеспечения заданной расходной характеристики регулятора на поверхностях «г» и «д» дросселирующих элементов 4 и 5 соответственно выполнены профилированные участки, взаимодействующие с соответствующими кромками осевых отверстий гильзы 24, закрепленной в корпусе 1.

Один из опорных узлов выполнен в корпусе 1, а второй - в проставке 15 между корпусом 1 и промежуточным стаканом 17, на фланце которого закреплен шаговый электродвигатель 12. Датчик обратной связи 8 связан электрической связью с шаговым электродвигателем 12 через блок управления 25.

Командный сигнал на изменение расхода рабочей среды в трубопроводе подается на блок управления 25 с электронно-цифрового регулятора (или микропроцессора) 26, входящего в состав автоматизированной системы управления.

Предлагаемый регулятор расхода рабочей среды для системы автоматического регулирования функционирует следующим образом.

Рабочая среда высокого давления, подведенная к входному каналу 2, поступает через радиальные отверстия в неподвижной гильзе 24 к дросселирующим элементам 4 и 5, выполненным заодно со штоком 6, потом в полость «а», соединенную с выходным клапаном 3, и далее в трубопровод автоматизированной системы. Профилированные поверхности «г» и «д» дросселирующих элементов 4 и 5 образуют с кромками осевых отверстий в неподвижной гильзе 24 дросселирующие проходные сечения, площадь

которых определяется осевым положением штока 6. Шток 6, с одной стороны, кинематически связан винтовым механизмом его перемещения с шаговым электродвигателем 12, а с другой - силовым замыканием через тарель 7 со штоком датчика обратной связи 8. Шаговый электродвигатель 12 в свою очередь связан электрической обратной связью по положению штока с датчиком обратной связи 8 через блок управления 25. Блок управления 25 входит в комплект поставки регулятора расхода и предназначен для управления регулятором по электрическому командному сигналу, который вырабатывает электронно-цифровой регулятор (или микропроцессор) 26, входящий в состав автоматизированной системы управления потоком рабочей среды в трубопроводе.

При получении командного сигнала от электронно-цифрового регулятора 26 блок управления 25 вырабатывает соответствующий электрический сигнал, определяющий осевое положение дросселирующих элементов штока 6 относительно кромок осевых отверстий в гильзе 24, и подает напряжение питания на шаговый электродвигатель 12. Вращение вала электродвигателя 12 через муфту 11, крестовину 10 и вилку 9 преобразуется в винтовое движение штока 6, который перемещается в заданное осевое положение, определенное командным сигналом электронно-цифрового регулятора 26.

Перемещение штока 6 отслеживает шток датчика обратной связи 8, который в свою очередь выдает электрический сигнал обратной связи, свидетельствующий о текущем осевом положении штока 6, на блок управления 25.

В блоке управления 25 командный электрический сигнал от электронно-цифрового регулятора 26 сравнивается с сигналом от датчика обратной связи 8 и, при наличии рассогласования этих сигналов, снова подает напряжение питания на шаговый электродвигатель 12, вращение вала которого парирует рассогласование командного сигнала и сигнала датчика обратной связи.

В результате такого процесса позиционирования шток 6 регулятора расхода устанавливается в заданное осевое положение, определяющее величину расхода рабочей среды в трубопроводе автоматизированной системы управления.

Благодаря совокупности перечисленных выше признаков использование предлагаемой конструкции обеспечивает повышение надежности и долговечности, а также снижение себестоимости изготовления регулятора расхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ДОЗИРУЮЩЕГО УЗЛА СИСТЕМЫ РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1996 |

|

RU2102618C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ДОЗИРУЮЩЕГО УЗЛА РЕГУЛЯТОРА ГАЗА ИЛИ ЖИДКОСТИ (ВАРИАНТЫ) | 2012 |

|

RU2513545C1 |

| РЕГУЛЯТОР РАСХОДА | 2014 |

|

RU2554314C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117770C1 |

| ГИДРОДОМКРАТ С ФУНКЦИЕЙ ВИНТОВОЙ ОПОРЫ | 2014 |

|

RU2562677C1 |

| Гидрораспределитель | 1984 |

|

SU1298430A1 |

| ЦИФРОВОЙ ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН НЕПРЯМОГО ДЕЙСТВИЯ С ЭЛЕКТРОУПРАВЛЕНИЕМ | 2013 |

|

RU2517951C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2527807C1 |

| РЕГУЛЯТОР РАСХОДА РАБОЧЕГО ТЕЛА | 1995 |

|

RU2089934C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДОЗИРОВАННОЙ ПОДАЧИ ЖИДКОСТИ | 2008 |

|

RU2386160C1 |

Изобретение относится к области энергетики и предназначена для использования в системах регулирования энергетических установок. Регулятор расхода рабочей среды для системы автоматического регулирования содержит выполненные в корпусе входной и выходной каналы, связанные между собой через дросселирующие элементы, выполненные заодно со штоком. Шток перемещается в двух опорных узлах и соединен через резьбовое соединение с шаговым электродвигателем. Последний в свою очередь соединен электрической связью с датчиком обратной связи через блок управления. Резьбовое соединение и датчик обратной связи размещены в полостях, связанных с окружающей средой. Дросселирующие элементы выполнены профилированными с диаметрами дросселирующих кромок, меньшими внутреннего диаметра соответствующих отверстий неподвижной гильзы. Наружная резьба выполнена на хвостовике штока и взаимодействует с соответствующей внутренней резьбовой ходовой гайки, жестко закрепленной в корпусе с возможностью фиксации в измененном угловом положении. На концевой части штока соосно с ним жестко закреплена вилка. Выступы вилки взаимодействуют с пазами крестовины. Крестовина установлена в муфте шагового электродвигателя так, что она имеет свободу перемещения относительно оси вала электродвигателя в плоскости, перпендикулярной оси вала в двух взаимно перпендикулярных направлениях. Изобретение направлено на повышение надежности и долговечности и снижение себестоимости изготовления регулятора расхода. 4 з.п. ф-лы, 1 ил.

1. Регулятор расхода рабочей среды для системы автоматического регулирования, содержащий выполненные в корпусе входной и выходной каналы, связанные между собой через дросселирующие элементы, выполненные заодно со штоком, который перемещается в двух опорных узлах и соединен через резьбовое соединение с шаговым электродвигателем, который, в свою очередь, соединен электрической связью с датчиком обратной связи через блок управления, причем резьбовое соединение и датчик обратной связи размещены в полостях, связанных с окружающей средой, а дросселирующие элементы выполнены профилированными с диаметрами дросселирующих кромок, меньшими внутреннего диаметра соответствующих отверстий неподвижной гильзы, отличающийся тем, что наружная резьба, выполненная на хвостовике штока, взаимодействует с соответствующей внутренней резьбовой ходовой гайки, жестко закрепленной в корпусе с возможностью фиксации в измененном угловом положении, причем на концевой части штока соосно с ним жестко закреплена вилка, выступы которой взаимодействуют с пазами крестовины, установленной в муфте шагового электродвигателя так, что она имеет свободу перемещения относительно оси вала электродвигателя в плоскости, перпендикулярной оси вала в двух взаимно перпендикулярных направлениях.

2. Регулятор расхода по п.1, отличающийся тем, что в нем резьбовое соединение штока с электродвигателем выполнено с возможностью винтового перемещения штока относительно дросселирующих кромок неподвижной гильзы.

3. Регулятор расхода по п.1 или 2, отличающийся тем, что в нем дросселирующие элементы выполнены в виде проточек на штоке с уменьшением его диаметра в местах взаимодействия кромок этих проточек с кромками отверстий в неподвижной гильзе.

4. Регулятор расхода по п.1 или 2, отличающийся тем, что в нем шток, выполненный заодно с дросселирующими элементами, механически связан с датчиком обратной связи через тарель, перемещающуюся возвратно-поступательно по направляющей поверхности корпуса и поджатую пружиной к торцу штока через шарикоподшипник.

5. Регулятор по п.1 или 2, отличающийся тем, что в нем один опорный узел выполнен в корпусе, а другой - в проставке между корпусом и промежуточным стаканом, на фланце которого закреплен шаговый электродвигатель.

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ДОЗИРУЮЩЕГО УЗЛА СИСТЕМЫ РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1996 |

|

RU2102618C1 |

| ЗАПОРНО-ДРОССЕЛЬНЫЙ КЛАПАН И ЕГО КОРПУС | 2001 |

|

RU2206015C1 |

| АРМАТУРНЫЙ БЛОК РАЗГЕРМЕТИЗАЦИИ | 1994 |

|

RU2088826C1 |

| Дренажное устройство для фильтров с зернистой загрузкой | 1983 |

|

SU1134216A1 |

| US 3521666 A, 28.07.1970 | |||

| Способ исследования деформации металла при пластическом формоизменении | 1984 |

|

SU1252027A1 |

| Конвейер | 1972 |

|

SU512139A1 |

| Криогенный конденсационный насос | 1977 |

|

SU623989A1 |

Авторы

Даты

2011-01-20—Публикация

2009-01-22—Подача