Ссылка на близкую заявку

Эта заявка претендует на приоритет предварительной заявки на патент США номер 60/669123, зарегистрированной 7 апреля 2005.

Область изобретения

Изобретение относится к покрытиям для металлов, не содержащим хрома. В частности, изобретение относится к не требующему смывания нехроматному, неметаллфосфатному покрытию для стали, стали, покрытой цинком, и алюминиевых поверхностей, включающему стабилизатор, чтобы улучшить адгезию сиккативных покрытий к поверхности и обеспечить усиленную защиту от коррозии.

Уровень техники

Известно много композиций коммерческого применения для подготовки металлических поверхностей. Например, конверсионные покрытия на основе хрома и фосфата тяжелого металла используют в коммерческом применении для подготовки металлических поверхностей перед операциями окрашивания. Однако существует возрастающее беспокойство относительно профиля токсичности хрома и загрязняющего влияния хроматов, фосфатов и других тяжелых металлов, попадающих в реки и водные пути из отходов этих производственных процессов.

Соответственно в технике есть потребность в обеспечении эффективной обработки для создания высушенного на месте конверсионного или пассивирующего покрытия, чтобы ингибировать коррозию металлических поверхностей и усилить адгезию краски или других покрытий, которые могут быть нанесены на поверхности.

Сущность изобретения

Настоящее изобретение относится к способу и композиции для обработки поверхностей металла, такого как сталь, стали, покрытые цинком, и алюминий, чтобы обеспечить образование конверсионного или пассивирующего покрытия, которое увеличивает коррозионную стойкость чистого или окрашенного металла и/или адгезионных свойств металла. Способы по изобретению включают контактирование требуемой металлической поверхности с устойчивым водным золем, включающим частицы коллоидных оксидов, такие как частицы оксида металла или оксида кремния, и уреидосилановое соединение. После контакта металлической поверхности с вышеупомянутым составом для обработки последний может быть высушен на месте с образованием желательного покрытия. Предпочтительно, состав для обработки, по существу, не содержит хрома и фосфата.

Подробное описание предпочтительных вариантов

В соответствии с изобретением обнаружено, что бесхромные и предпочтительно бесфосфатные конверсионные или пассивирующие покрытия могут быть созданы на металлических поверхностях, таких как электрогальваническая сталь, холоднокатаная сталь, покрытая способом окунания гальваническая сталь, алюминий и другие металлы, контактированием желательной поверхности с устойчивым водным золем, содержащим коллоидный оксид, таким как золь оксида металла или золь оксида кремния. Предпочтительно, золи включают частицы оксида кремния и/или оксида церия. Композиции золя далее включают один или несколько гидролизованных или частично гидролизованных уреидосиланов. В предпочтительном аспекте изобретения к смеси золь-силана добавляют стабилизаторы, чтобы усилить стабильность продукта и продолжительность хранения. Водные композиции предварительной обработки по изобретению обеспечивают улучшенную коррозионную стойкость чистого и окрашенного металла и адгезию нанесенных покрытий к окрашенному металлу. В контексте изобретения термин "чистый металл" относится к металлическим поверхностям, которые обработаны конверсионным или пассивирующим покрытием по изобретению, но которые не были окрашены.

Материал золя оксида кремния включает водный коллоидный оксид кремния предпочтительно с кислотным рН. Образцы материалов золя оксида кремния могут быть приобретены в Cabot Corporation и от других поставщиков, таких как Wacker Chemie, Degussa, Nissan Chemicals и Naico Chemical Company. Пример эффективного золя оксида кремния, Cab-O-Sperse А205, является водной дисперсией высокочистого коллоидного диоксида кремния в деионизированной воде. Этот золь имеет рН приблизительно 5-7 и содержание твердого вещества приблизительно 12%. Вязкость <100 сП и удельный вес приблизительно 1,07.

Типичные золи оксида церия также коммерчески доступны. Обычно они включают частицы оксида церия в водной коллоидной суспензии. Коммерчески доступные золи оксида церия, которые могут быть упомянуты как типичные, включают коллоидный нитрат-оксид церия и ацетат-оксид церия, оба доступные от Rhodia, и золи, доступные от Nyacol Nano Technologies Inc.

Предпочтительный золь ацетат-оксида церия включает приблизительно 20% частиц оксида церия. Типичные золи оксида церия включают золи, которые имеют величины частиц меньше чем приблизительно 100 нм. Типичные рН имеют порядок приблизительно 1-9. Могут также быть упомянуты другие металоксидные золи, такие как ZnO, ZrO2, TiO2 и Al2O3.

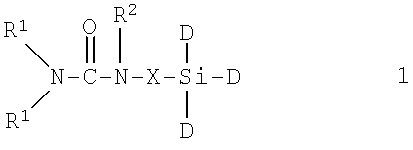

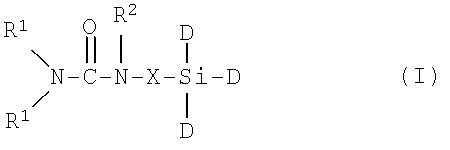

Что касается уреидосилановых материалов, которые присутствуют, то они включают уреидосиланы формулы I

или продукты гидролиза или конденсаты таких силанов, в которой D независимо выбраны из (R3) или (OR), при условии, что по меньшей мере один D является (OR). В формуле каждый R независимо выбирают из группы, содержащей водород, алкил, алкоксизамещенный алкил, ацил, алкилсилил или алкоксисилил, и каждая группа R может быть линейной или разветвленной и может быть одинаковой или различной. Предпочтительно, R индивидуально выбирают из группы, содержащей водород, этил, метил, пропил, изопропил, бутил, изобутил, втор-бутил и ацетил.

X в формуле 1 представляет собой элемент структуры, выбранный из группы, содержащей связь или замещенную или незамещенную алифатическую или ароматическую группу. Предпочтительно, X выбирают из элементов группы, содержащей связь, C1-C10 алкилен, C1-C6 алкенилен, C1-C6 алкилен, замещенный по меньшей мере одной аминогруппой, C1-C6 алкенилен, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен.

R1 и R2 индивидуально выбирают из группы, содержащей водород, C1-C6 алкил, циклоалкил, C1-C6 алкенил, C1-C6 алкил, замещенный по меньшей мере одной аминогруппой, C1-C6 алкенил, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен. Предпочтительно, R1 индивидуально выбирают из группы, содержащей водород, этил, метил, пропил, изопропил, бутил, изобутил, втор-бутил, трет-бутил, циклогексил и ацетил.

Как он используется здесь, термин "замещенный" алифатический или ароматический (радикал) означает алифатическую или ароматическую группу, в которой главная углеродная цепь может иметь гетероатом, расположенный в цепи, или группу, содержащую гетероатом, присоединенную к главной углеродной цепи.

R3 в формуле 1 является одновалентной углеводородной группой, имеющая от 1 до 10 атомов углерода. Группа R3 включает алкил, арил и аралкил, такие как метил, этил, бутил, гексил, фенил, бензил. Из них предпочтительны низшие C1-C4 алкилы. Обычно R3 представляет собой метил.

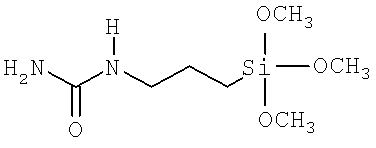

Особенно предпочтительным уреидосиланом, используемым в изобретении, является γ-уреидопропилтриметоксисилан формулы

Это соединение коммерчески доступно под наименованием Силквест А-1524 ("Silquest A-1524" от GE Silicones). 3-Уреидопропилтриэтоксисилан может также использоваться, чтобы приготовить продукты гидролиза. Чистый 3-уреидопропилтриэтоксисилан - это воскообразный твердый материал. Для того, чтобы материал был полезным, необходимы растворитель или способ солюбилизации твердого материала. Коммерчески доступный 3-уреидопропилтриэтоксисилан растворяют в метаноле, и в результате он не является чистым соединением, но содержит как метокси-, так и этокси-группы, присоединенные к тому же самому атому кремния. При полном гидролизе тождество силанов было бы полным.

В дополнение к вышеупомянутой комбинации золя и уреидосиланов, авторы изобретения нашли, что продолжительность хранения данной комбинации может быть заметно улучшена добавлением стабилизатора. Предварительные данные предполагают, что с добавлением определенных стабилизаторов продолжительность хранения композиции золь/уреидосилан может быть повышена. Обычно применяют массу стабилизаторов. Например, спирты, гликоли, триолы, полиолы, простые эфиры гликолей, сложные эфиры, кетоны, пирролидоны и полиэфиросиланы являются типичными.

Конкретные стабилизаторы включают: этанол, 1-пропанол, 2-пропанол (изопропанол), 2-метил-1-пропанол (изобутанол), 2-метил-2-пропанол (трет-бутанол), 1-бутанол, 2-бутанола, 2-метил-1-бутанол, 2-метил-2-бутанол, 2,2-диметил-1-пропанол, 1-пентанол, 2-пентанол, 4-метил-2-пентанол; гликоли, включающие:

пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 2-метил-1,3-пропандиол, 2-метил-2,4-пентандиол (гексиленгликоль), диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, поли(этиленгликоль), дипропиленгликоль, трипропиленгликоль, поли(пропиленгликоль), 1,5-пентандиол, эстердиол 204, 2,2,4-триметилпентандиол, 2-этил-1,3-гександиол, глицерин, этоксилат глицерина, триол соэтоксилатпропоксилата глицерина, пропоксилат глицерина, пентаэритрит, простые эфиры гликолей, такие как 1-метокси-2-пропанол (метиловый эфир пропиленгликоля), 1-этокси-2-пропанол, 1-пропокси-2-пропанол, 1-бутокси-2-пропанол, 2-метоксиэтанол, 2-этоксиэтанол, 2-пропоксиэтанол, 2-бутоксиэтанол, 2-(2-метоксиэтокси)этанол, 2-(2-этоксиэтокси)-этанол, 2-(2-пропоксиэтокси)этанол, 2-(2-бутоксиэтокси)этанол (бутилкарбитол), бутиловый эфир ди(пропиленгликоля), метокситригликоль (монометиловый эфир три(этиленгликоля), этокситригликоль (моноэтиловый эфир три(этиленгликоля), бутокситригликоль (монобутиловый эфир три(этиленгликоля), метоксиполи(этиленгликоль) (метиловый эфир поли(этиленгликоля)), бутиловый эфир поли(этиленгликоля), диметиловый эфир поли(этиленгликоля), поли(соэтиленгликольпропиленгликоль), монобутиловый эфир поли(соэтиленгликольпропиленгликоля), монобутиловый эфир поли(пропиленгликоля), диметиловый эфир ди(пропиленгликоля); сложные эфиры, включающие метилацетат, этилацетат, этиллактат, 2-метоксиэтилацетат, 2-этоксиэтилацетат, 2-бутоксиэтилацетат, 2- (2-метоксиэтокси)-этилацетат, 2-(2-этоксиэтокси)этилацетат, 2-(2-бутоксиэтокси)этилацетат, диацетат гликоля, диацетат триэтиленгликоля, ацетат метилового эфира пропиленгликоля (ацетат 1-метокси-2-пропанола), ацетат этилового эфира пропиленгликоля; и кетоны, включающие ацетон, метилэтилкетон, 2,4-пентандион, диацетоновый спирт и полиэфиросиланы, включая Силквест А-1230.

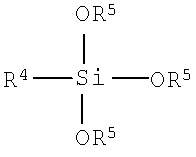

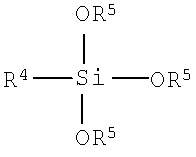

Дополнительно, в качестве необязательного вспомогательного средства к вышеупомянутым компонентам, композиции по изобретению могут включать С1-С4-алкоксилированные силаны, чтобы обеспечить Si-O связи в рабочих растворах. Эти соединения вспомогательного средства могут быть представлены формулой

в которой R4 представляет собой одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, или OR5, и каждый R5 независимо выбирают из С1-С4-алкила. В настоящее время могут быть названы тетраэтилортосиликат (ТЭОС) или метилтриэтоксисилан. Это соединение и другие, охваченные формулой, будут гидролизоваться в растворе с образованием источника Si-O связей.

В настоящее время типовые способы по изобретению включают контактирование металлической поверхности с водным золем, включающим: (а) частицы оксида кремния и/или церия и (b) уреидосилан. Как указано выше, золь может включать стабилизатор (с) и необязательное вспомогательное средство (d).

Типовые композиции золя, по существу, не содержат хромата и предпочтительно, по существу, не содержат фосфата и включают а) 0,001-36 вес.% частиц коллоидного оксида металла или золя оксида кремния; b) 0,01-80 вес.% уреидосилана и форм продукта его гидролиза; с) необязательную стабилизирующую добавку в количестве приблизительно 0,00-25 вес.%; и d) необязательный алкоксилированный силан или продукт его гидролиза в количестве приблизительно 0,00-25 вес.%; остаток - преимущественно вода и минимальные количества регулятора рН. Вес композиции в целом 100 вес.% веса. Показатель рН композиции золя может предпочтительно изменяться приблизительно в интервале 1-7.

Наиболее предпочтительными являются композиции, имеющие следующий состав (в вес.%): а) 0,001-10 вес.% частиц оксида кремния и/или церия; b) 3-60 вес.% уреидосилана или форм продукта его гидролиза; с) 1-15 вес.% стабилизатора и (d) 1-15 вес.% вспомогательного средства, остаток преимущественно вода и незначительные количества регулятора рН.

Необходимую металлическую поверхность можно обработать распылением, погружением или валиком. Состав для композиции высушивают, и металлическая поверхность готова к окрашиванию или другим нанесениям покрытия.

Конверсионную или пассивирующую композицию по изобретению наносят на обработанную поверхность так, чтобы получить в результате конверсионное покрытие весом больше, чем приблизительно 0,5 миллиграмма на квадратный фут обработанной поверхности, более предпочтительно с весом приблизительно 2-500 миллиграммов на квадратный фут. Для использования в коммерческих приложениях применяют рабочие растворы, включающие приблизительно 1-100 вес.%, предпочтительно 5-70 вес.% концентрацию вышеупомянутых составов для контакта с желательными металлическими поверхностями.

В другом варианте изобретения опасные загрязняющие воздух вещества, такие как МеОН, удаляют из процесса смешивания, в котором сначала смешивают уреидосилан и золь церия. После удаления существенного количества МеОН или других летучих компонентов, которые образуются при этом смешивании, к реакционной смеси добавляют стабилизаторы и необязательно воду, чтобы усилить стабильность продукта. Стабилизаторы, особенно стабилизаторы с точкой кипения выше точки кипения воды, могут также быть добавлены перед удалением МеОН.

Примеры

Изобретение будет теперь описано в связи со следующими примерами, которые должны быть расценены как являющиеся иллюстрациями определенных вариантов изобретения, но не должны рассматриваться как ограничивающие изобретение.

Пример 1

Были оценены следующие составы, чтобы исследовать рабочие характеристики смеси коллоидный оксид металла-силан. Растворы предварительной обработки получали смешиванием силана, коллоидного оксида церия и воды (Таблица 1А).

Использовали панели Лабораторий Современных Покрытий (Advanced Coatings Laboratories (ACT)), панели: холоднокатаная сталь (ХКС) и EZ60/60 электрооцинкованная сталь (ЭГ). Панели были обработаны следующим образом.

Чистка - посредством Клин 182 (Kleen 182) путем погружения при 120°F, время контакта 3 минуты (ХКС) или 1 минута (ЭГ).

Промывка - деионизированная (ДИ) вода, разливаемая по панели до тех пор, пока не получают поверхность, не имеющую разрыва воды.

Сушка панели воздухом при комнатной температуре.

Предобработка - погружение панели в раствор на 5 секунд (ХКС) и 30 секунд (ЭГ) при комнатной температуре (КТ).

Позволяют раствору стечь с панели в течение 30 секунд.

Сушка - используют пистолет с горячим воздухом, чтобы сушить раствор на поверхности панели.

Панели были окрашены краской Белый Поликрон III (White Polycron III (AG452W3223)) от PPG Industries. Краска наносилась и отверждалась по спецификации изготовителя. После окрашивания панели были подвергнуты тесту распыления нейтральной соли (Neutral Salt Spray Testing (NSS)) согласно методике Американского общества по испытанию материалов В-117 (ASTM В-117) в течение 96 часов и оценены по расползанию от метки в миллиметрах в соответствии с ASTM D 1654 (Таблица 1В). Рабочие характеристики сравнивали с характеристиками, полученными в результате предварительной промышленной стандартной обработки фосфатом железа и цинка.

Пример 2

Следующие составы приготовлены, чтобы сравнить рабочие характеристики разных силанов. Растворы для предварительной обработки готовили смешиванием силана, коллоидного оксида церия (20% активности и стабилизированный ацетатом), коллоидного оксида кремния и воды (Таблица 2А). Использовали панели ACT: холоднокатаная сталь (ХКС) и сталь, оцинкованная погружением в расплав, G70/70 (СОПР). Панели были обработаны следующим образом.

Чистка - посредством 3% Клин 132 (Kleen 132) (коммерчески доступный от GEWPT), 130°F, наносится как спрей (10 секунд для СОПР, 30 секунд для ХКС).

Промывка - 5 секунд, водопроводная вода.

Промывка - 5 секунд, деионизированная вода.

Сушка дутьем, чтобы удалить воду с поверхности.

Применение вращения в предварительной обработке: приблизительно 30-40 мл раствора для предварительной обработки наливают на поверхность панели. Панель вращают так, чтобы избыточный материал удалялся центробежной силой. Затем применяют пистолет с горячим воздухом, чтобы высушить остающийся раствор для предварительной обработки на металлической поверхности.

Предварительно обработанные панели окрашивали следующим образом:

СОПР - окрашивали PPG Truform ZT2 черный 3MB72689I;

ХКС - окрашивали Akzo Nobel белый для осветительной арматуры PW8R30708.

Краски наносили и отверждали, как в спецификации изготовителя.

Окрашенные панели затем подвергали тесту распыления нейтральной соли (NSS) согласно ASTM В-117. Панели затем оценивали на коррозионную стойкость, измеряя в миллиметрах расползание от метки в течение часов воздействия спрея соли, как указано в ASTM D 1654 (Таблица 2В).

Кабосперс А-205 - коллоидный оксид кремния 12% активности.

Силквест А-1524 - гамма-уреидопропилтриметоксисилан.

Силквест А-1100 - гамма-аминопропилтриэтоксисилан.

Силквест А-186 - бета-(3,4-эпоксициклогексил)этилтриметоксисилан.

Силквест А-1637 - дельта-аминогексилтриметоксисилан.

Силквест А-1110 - гамма-аминопропилтриметоксисилан.

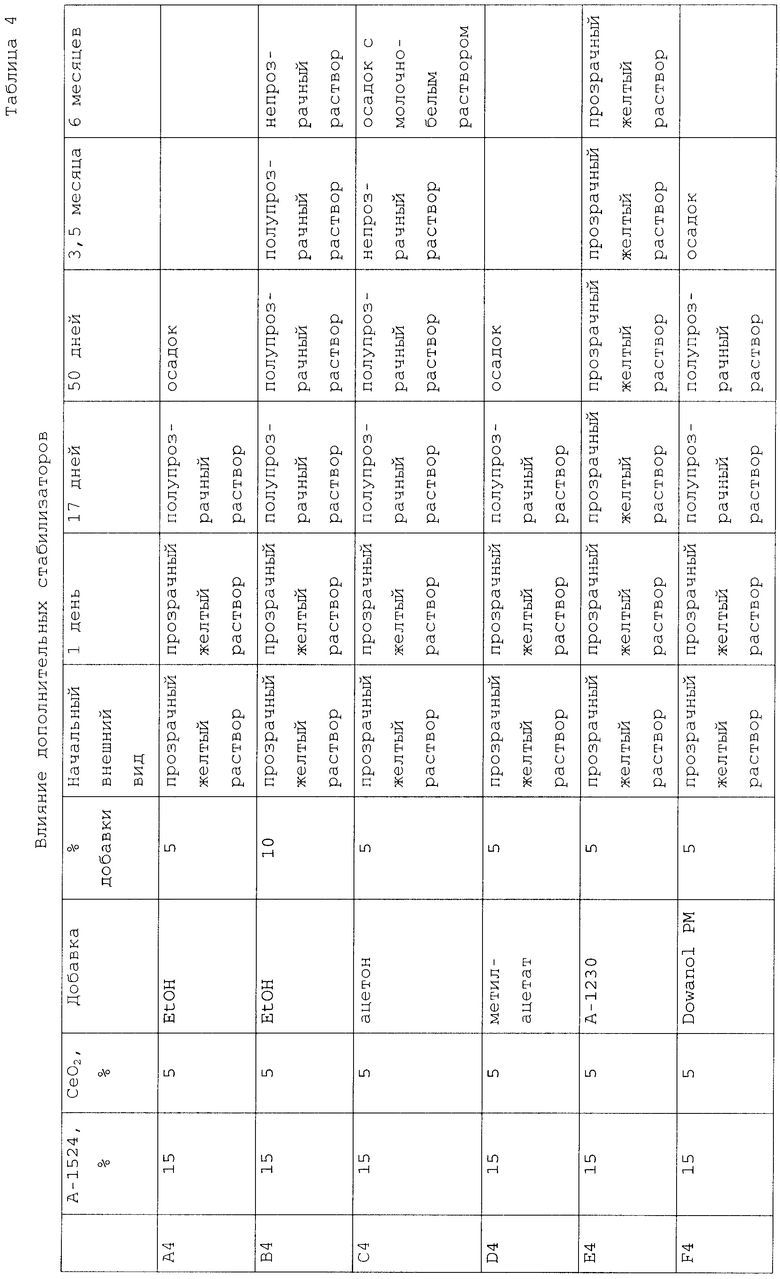

Примеры 3 и 4

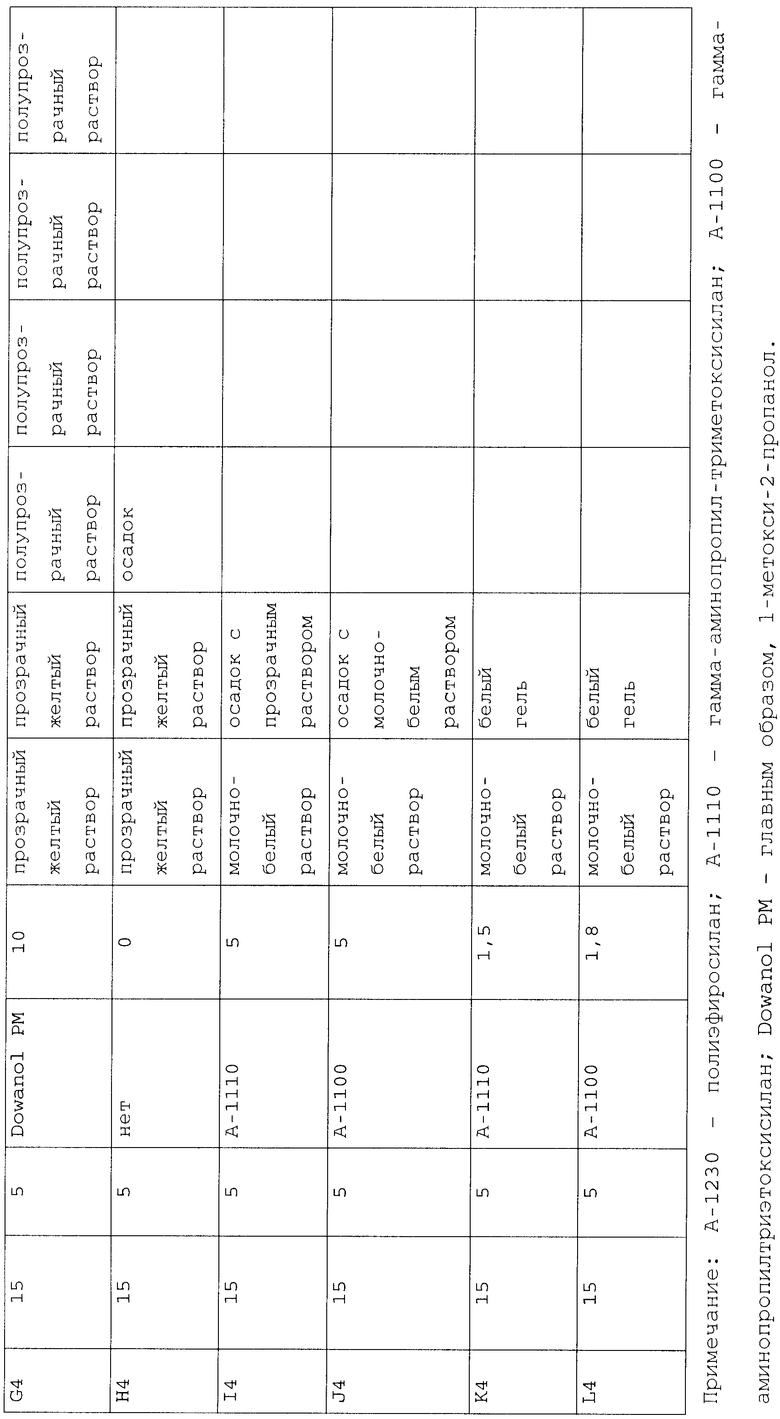

Для того чтобы продемонстрировать способность стабилизатора улучшать стабильность предварительной обработки гамма-уреидопропилтриметоксисилан + коллоидный оксид церия, готовили концентрированные растворы с добавкой стабилизатора или без нее и определяли, сколько дней пройдет до начала осаждения или гелирования раствора (Таблицы 3 и 4).

Dowanol PM - 1-метокси-2-пропанол.

Пример 4

Чтобы расширить круг веществ, способных давать стабильные растворы, готовили дополнительные образцы (Таблица 4). Как и в Примере 3, за растворами наблюдали, чтобы определить, сколько дней пройдет до начала осаждения или гелирования раствора.

Пример 5

Для того чтобы минимизировать присутствие опасных загрязняющих веществ в воздухе и усилить стабильность золей CeO2-уреидосилан в соответствии с изобретением, метанол, образующийся при гидролизе γ-уреидопропил-триметоксисилана, удаляли. Таким образом, 150 граммов Силквест A-1524 (γ-уреидопропилтриметоксисилана), 50 граммов раствора коллоидного CeO2-ацетата (доступный от Rhodia) и 10 граммов Силквест A-1230 (простой полиэфиросилан) смешивали в сосуде на 32 унции в течение 20 минут. После смешивания добавляли 365 граммов деионизированной воды при перемешивании, затем добавляли 25,4 граммов 2-метил-2,4-пентандиола (гексиленгликоль, ГГ). Метанол удаляли из реакционной смеси при ~40°C и 150-60 мм рт.ст. с последующим барботажем азота при температуре окружающей среды с получением 362 граммов прозрачного желтого раствора. Это указывает, что были удалены 238 граммов материала, по-видимому, метанол и вода. Затем добавляли 138 граммов деионизированной воды, что приводит к водному раствору, содержащему активное уреидопропилсилановое соединение (эквивалентное по содержанию силана 30%-ному водному раствору γ-уреидопропил-триметоксисилана), 10% CeO2 (20% твердого вещества) и 5% гексиленгликоля.

Затем добавляли 15 граммов 1-метокси-2-пропанола (Dowanol РМ), эту смесь проанализировали и нашли, что она содержала только 0,3% МеОН. Определено, что процент нелетучего содержимого составляет 26,8% согласно ASTM D-2369.

Следующие составы получали, чтобы оценить воздействие стабилизаторов на рабочие характеристики раствора коллоидного оксида церия + силан.

Пример 6

Концентраты предварительной обработки готовили смешиванием силана, коллоидного оксида церия, воды и добавки (Dowanol PM, 2-метил-1,3-пропандиол, 2-метил-2,4-пентандиол, Силквест А-1230) по методике, описанной в Примере 5. (Таблица 6А).

Холоднокатаную сталь (ХКС) Лабораторий ACT, сталь G70, оцинкованную погружением в расплав (СОПР), и панель Q сплава 3105 алюминия обрабатывали следующим образом.

Чистка - посредством Клин 132 (Kleen 132) при 130°F, 5 сек спрея для СОПР, 30 сек спрея для ХКС и 5 сек спрея для алюминия.

Промывка - деионизированная вода, 5 сек.

Панель сушат воздухом при комнатной температуре.

Предобработка - концентраты предварительной обработки разбавляют деионизированной водой до 10 вес.% и наносят покрытие реверсивным валиком.

Сушка - применяют пистолет с горячим воздухом, чтобы сушить раствор на поверхности панели.

Панели холоднокатаной стали окрашивают белым цветом осветительной арматуры (PW8R30708) от Akzo Noble Coatings; алюминиевые панели окрашивали термореактивным белым полиэфиром (91101-76441) от Valspar Corporation и панели СОПР окрашивали черным Truform ZT2 (3MB72689I) от PPG Industries. Краску наносили и отверждали по спецификации изготовителя. После окрашивания панели ХКС и СОПР подвергали действию спрея нейтральной соли (NSS) согласно ASTM В-117 в течение 336 часов и 500 часов соответственно. Алюминиевые панели подвергали действию спрея соли уксусной кислоты (AASS) согласно ASTM В117-97, Приложение I, в течение 500 часов. Все панели затем оценивали на расползание от метки в миллиметрах (мм) в соответствии с ASTM D 1654 (Таблицы 6В, С, D).

В то время как изобретение было описано подробно в связи с его конкретными вариантами, следует понимать, что изобретение не ограничено такими раскрытыми вариантами. Скорее, изобретение может быть модифицировано, чтобы включать любое число вариаций, изменений, замен или эквивалентных устройств, не описанных прежде, но которые являются соразмерными с сущностью и объемом изобретения. Соответственно изобретение не должно ограничиваться предшествующим описанием.

Изобретение относится к образованию конверсионного или пассивирующего покрытия на металлической поверхности. Композиция для образования покрытия включает частицы коллоидного оксида, уреидосилан, гидролизованный или частично гидрализованный уреидосилан или конденсат уреидосилана и воду. Способ обработки металлической поверхности для образования на ней конверсионного или пассивирующего покрытия включает контактирование поверхности с композицией, содержащей частицы коллоидного оксида или частицы коллоидного оксида кремния, уреидосилан, гидролизованный или частично гидрализованный уреидосилан или конденсат уреидосилана, воду и необязательно алкоксилированный силан или гидролизованный алкоксилированный силан. Изобретение позволяет увеличить коррозионную стойкость чистого или окрашенного металла и адгезионные свойства металла. 2 н. и 8 з.п. ф-лы, 10 табл.

1. Композиция для образования конверсионного или пассивирующего покрытия на металлической поверхности, включающая (а) частицы коллоидного оксида, (b) уреидосилан, гидролизованный или частично гидрализованный уреидосилан или конденсат уреидосилана и (с) воду.

2. Композиция по п.1, в которой уреидосилан (b) имеет общую формулу (I):

,

,

в которой D независимо выбраны из (R3) или (OR), при условии, что по меньшей мере один D является (OR), каждый R независимо выбран из группы, содержащей водород, алкил, алкоксизамещенный алкил, ацил, алкилсилил или алкоксисилил,

Х выбран из элементов группы, содержащей связь, C1-С10 алкилен, C1-С6 алкенилен, C1-С6 алкилен, замещенный по меньшей мере одной аминогруппой, C1-C6 алкенилен, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен,

R1 индивидуально выбран из группы, содержащей водород, C1-С6 алкил, циклоалкил, C1-С6 алкенил, C1-C6 алкил, замещенный по меньшей мере одной аминогруппой, C1-С6 алкенил, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен,

R2 индивидуально выбран из группы, содержащей водород, C1-C6 алкил, циклоалкил, С1-С6 алкенил, C1-С6 алкил, замещенный по меньшей мере одной аминогруппой, C1-С6 алкенил, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен,

R3 представляет собой одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода.

3. Композиция по п.1, в которой коллоидный оксид (а) является оксидом церия, оксидом кремния или их смесью.

4. Композиция по п.1, в которой количество коллоидного оксида (а) составляет от приблизительно 0,001 до 36 вес.%, а количество уреидосилана и его гидролизованных форм (b) составляет от приблизительно 0,01 до 80 вес.%.

5. Композиция по п.1, которая, по существу, не содержит опасных загрязнений воздуха и/или летучих компонентов.

6. Способ обработки металлической поверхности для образования на ней конверсионного или пассивирующего покрытия, включающий контактирование указанной металлической поверхности с композицией, содержащей (а) частицы коллоидного оксида или частицы коллоидного оксида кремния, (b) уреидосилан, гидролизованный или частично гидрализованный уреидосилан или конденсат уреидосилана, (с) воду и (d) необязательно алкоксилированный силан или гидролизованный алкоксилированный силан, где гидролизованный алкоксилированный силан имеет общую формулу:

в которой R4 представляет собой одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, или OR5, и каждый R5 независимо выбирают из С1-С4-алкила.

7. Способ по п.6, в котором уреидосилан имеет общую формулу (I):

,

,

в которой D независимо выбраны из (R3) или (OR), при условии, что по меньшей мере один D является (OR), каждый R независимо выбран из группы, содержащей водород, алкил, алкоксизамещенный алкил, ацил, алкилсилил или алкоксисилил,

Х выбран из элементов группы, содержащей связь, C1-С10 алкилен, C1-С6 алкенилен, C1-С6 алкилен, замещенный по меньшей мере одной аминогруппой, C1-С6 алкенилен, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен,

R1 индивидуально выбран из группы, содержащей водород, C1-С6 алкил, циклоалкил, C1-С6 алкенил, C1-С6 алкил, замещенный по меньшей мере одной аминогруппой, C1-С6 алкенил, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен,

R2 индивидуально выбран из группы, содержащей водород, C1-С6 алкил, циклоалкил, С1-С6 алкенил, C1-С6 алкил, замещенный по меньшей мере одной аминогруппой, C1-С6 алкенил, замещенный по меньшей мере одной аминогруппой, арилен и алкиларилен,

R3 представляет собой одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода.

8. Способ по п.6, в котором коллоидный оксид (а) является оксидом церия или в котором композиция дополнительно содержит оксид кремния или смеси оксида церия и оксида кремния.

9. Способ по п.6, в котором конверсионное или пассивирующее покрытие составляет больше 0,5 мг на квадратный фут указанной поверхности.

10. Способ по п.6, в котором композиция, по существу, не содержит опасных загрязнений воздуха и/или летучих компонентов.

| WO 2004076718 A1, 10.09.2004 | |||

| US 2004062873 A1, 01.04.2004 | |||

| EP 1130132 A2, 05.09.2001 | |||

| US 6478886 B1, 12.11.2002 | |||

| МЕТАЛЛ, ПРЕДВАРИТЕЛЬНО ОБРАБОТАННЫЙ ВОДНЫМ РАСТВОРОМ, СОДЕРЖАЩИМ РАСТВОРЕННЫЙ НЕОРГАНИЧЕСКИЙ СИЛИКАТ ИЛИ АЛЮМИНАТ, ОРГАНОФУНКЦИОНАЛЬНЫЙ СИЛАН И НЕФУНКЦИОНАЛЬНЫЙ СИЛАН С ЦЕЛЬЮ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ | 1995 |

|

RU2110610C1 |

Авторы

Даты

2011-01-27—Публикация

2006-03-28—Подача