1. Область техники, к которой относится изобретение

Устройство высокоточного дифференциально-интегрирующего измерения разности масс (объемов) жидких и газообразных сред на основе сужающих устройств относится к области измерения и учета разности масс (объемов) жидких и газообразных сред, прошедших по двум трубопроводам за определенный (учетный) период времени при коммерческом и/или технологическом учете тепловой энергии, жидкого и газообразного топлива, природного газа, водяного пара, воды и других аналогичных сред, в узлах, содержащих две точки измерения расхода массы (объема) сред (подающий и обратный трубопроводы, трубопроводы с отбором среды, трубопроводы подачи топлива к энергетическим установкам и т.п.) и построенных на основе сужающих устройств и датчиков перепада давления. Изобретение предназначено для обеспечения высокоточного учета разности масс (объемов) жидких и газообразных сред, отпуска и потребления тепловой энергии и теплоносителя, газа, пара, воды и других аналогичных сред, а также для контроля потерь жидких и газообразных сред в трубопроводах. Разность масс (объемов) сред, прошедших по двум трубопроводам за учетный период времени, в дальнейшем обозначается кратким термином «разность масс (объемов)».

2. Уровень техники

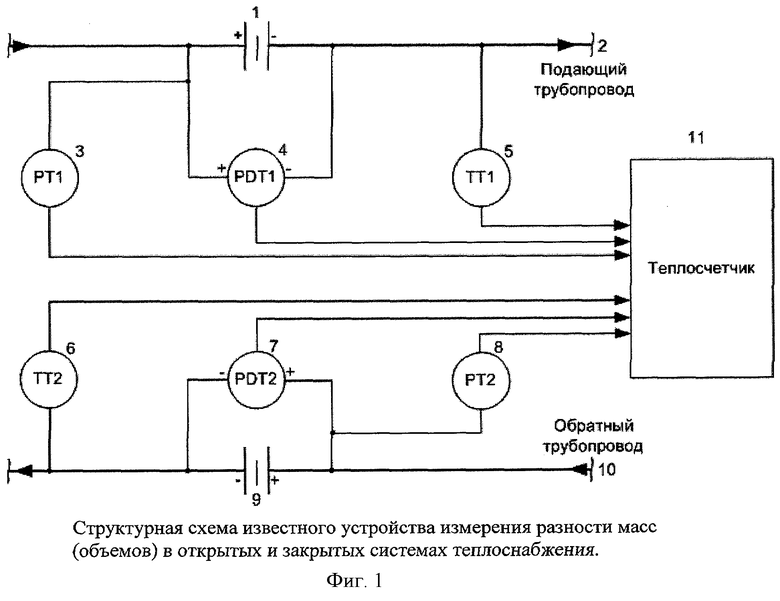

Аналогом данного изобретения является известное и широко применяемое в настоящее время устройство измерения расхода и количества жидкостей и газов методом переменного перепада давления с использованием стандартных сужающих устройств в качестве первичных измерительных преобразователей, датчиков перепада давления и микропроцессорных вычислителей (счетчиков), приведенное в государственном стандарте РФ (ГОСТ 8.586.1-2005. «Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Принцип метода измерения и общие требования») и в «Правилах учета тепловой энергии и энергоносителя» (Министерство топлива и энергетики РФ, Москва, 1995). Структурная схема данного устройства измерения разности масс, назовем его «классическим», для случая измерения разности масс теплоносителя в подающем и обратном трубопроводах в узлах коммерческого и технологического учета тепловой энергии и теплоносителя приведена на фиг.1. Сужающее устройство 1 расположено на подающем трубопроводе 2. Перепад давления на сужающем устройстве 1 измеряют датчиком перепада давления 4. Сужающее устройство 9 расположено на обратном трубопроводе 10. Перепад давления на сужающем устройстве 9 измеряют датчиком перепада давления 7. Температуры теплоносителя в подающем 2 и обратном 10 трубопроводах измеряют датчиками температуры 5 и 6, являющимися согласованной парой. Давление теплоносителя в трубопроводах 2 и 10 измеряют датчиками давления 3 и 8. По измеренным перепадам давления на сужающих устройствах, температурам и давлениям теплоносителя в трубопроводах и предопределенным параметрам теплоносителя (плотность, вязкость и т.п.) теплосчетчиком 11 рассчитывают разность масс (объемов), отпуск и потребление тепловой энергии и теплоносителя - известными методами, приведенными в ГОСТ 8.586.5-2005 («Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика проведения измерений»). Временные диаграммы проведения измерений приведены на фиг.4, 5.

Признаком данного аналога по отношению к заявляемому изобретению является проведение измерений перепадов давлений на сужающих устройствах двух трубопроводов двумя независимыми датчиками перепада давления, каждый из которых постоянно подключен к своему сужающему устройству, и измерений давлений в двух трубопроводах двумя независимыми датчиками давления, каждый из которых постоянно подключен к своему трубопроводу. При расчете разности масс (объемов) теплоносителя данное устройство имеет значительную относительную погрешность, основная часть которой обусловлена наличием независимых, систематических, нестабильных во времени, погрешностей датчиков перепада давления на сужающих устройствах и датчиков давления в трубопроводах.

Влияние систематических погрешностей датчиков измерения температур теплоносителя в трубопроводах на погрешность разностей масс (объемов) значительно меньше в силу того, что температуры в трубопроводах измеряют согласованной парой датчиков, градуировочные характеристики которых совпадают с очень высокой точностью (не хуже чем 0,01%).

3. Раскрытие изобретения

Изобретение направлено на существенное уменьшение погрешности измерения (в 40 и более раз, асимптотически стремящейся к нулю при увеличении временного учетного периода при аддитивной ошибке измерения) разности масс (объемов) жидких и газообразных сред, прошедших по двум трубопроводам за определенный (учетный) период времени в узлах коммерческого и технологического учета тепловой энергии, жидкого и газообразного топлива, природного газа, водяного пара, воды и других аналогичных сред, содержащих две точки измерения расхода массы (объема) сред (подающий и обратный трубопроводы, трубопроводы с отбором среды, трубопроводы подачи топлива к энергетическим установкам и т.п.) и построенных на основе сужающих устройств и датчиков перепада давления. Погрешность измерения разности масс (объемов) в аналогах (см. Раздел 2) в основном обусловлена наличием систематических, нестабильных во времени, погрешностей измерений двух независимых датчиков перепада давления на сужающих устройствах, систематические погрешности которых взаимно не компенсируются. Предлагаемое устройство высокоточного дифференциально-интегрирующего измерения существенно уменьшает относительную погрешность измерения разности масс (объемов) путем полной взаимной компенсации систематических погрешностей датчиков перепада давления и датчиков давления, обеспечиваемой проведением измерений перепада давления и давления двумя датчиками перепада давления и давления на каждом сужающем устройстве и трубопроводе соответственно, с разделением во времени, за счет наличия в процессе проведения измерений циклического изменения схемы гидравлической (пневматической) связи датчиков перепада давления с сужающими устройствами и датчиков давления с трубопроводами с помощью управляемых клапанов, расположенных на импульсных трубках, с последующим интегрированием результатов измерений разности масс (объемов) на протяжении всего учетного периода. Схема измерения температур по отношению к аналогу не изменяется.

Существенным признаком заявляемого изобретения является наличие в процессе измерений циклического изменения под управлением контроллера с помощью управляемых клапанов, расположенных на импульсных трубках, схемы гидравлической (пневматической) связи датчиков перепада давления с сужающими устройствами и датчиков давления с трубопроводами с последующим интегрированием результатов измерений разности масс (объемов) на протяжении всего учетного периода таким образом, что на протяжении минимального учетного периода времени Туmin (минимальный временной период, за который определяется разность масс (объемов) сред, прошедших по двум трубопроводам), N/2 измерений перепада давления на каждом сужающем устройстве производится одним датчиком перепада давления и точно такое же количество измерений N/2 производится другим датчиком перепада давления, в результате чего, при интегрировании расчетной разности масс (объемов) за время Ти (интервал времени между двумя последовательными измерениями перепадов давлений, давлений и температур) на периоде Тymin происходит практически полная взаимная компенсация систематических погрешностей измерения двух датчиков давления и двух датчиков перепада давления. Технический результат заявляемого изобретения выражается в уменьшении относительной погрешности измерения разности масс (объемов) в 40 и более раз, асимптотически стремящейся к нулю для аддитивной ошибки при увеличении временного учетного периода.

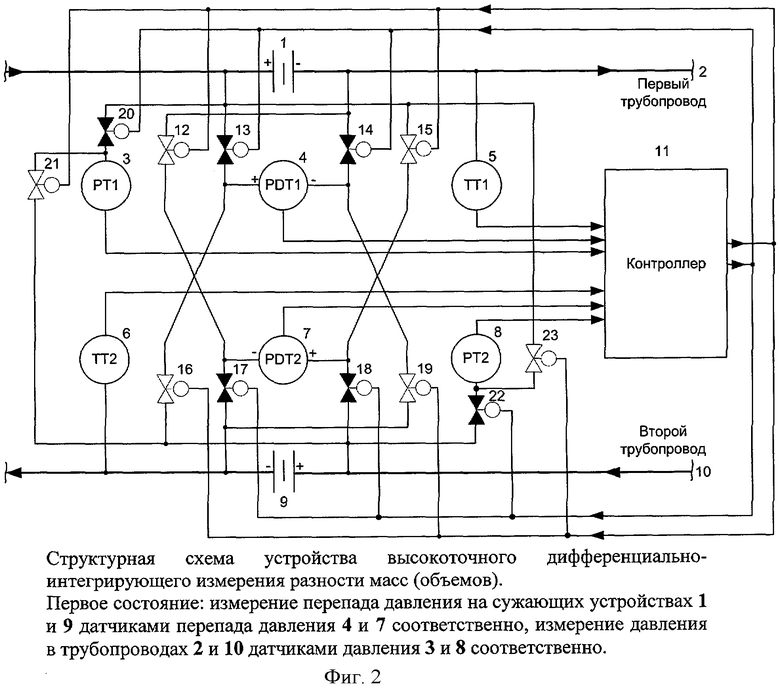

Структурная схема устройства высокоточного дифференциально-интегрирующего измерения разности масс (объемов) в двух возможных состояниях приведена на фиг.2, 3. Последовательность действий устройства высокоточного дифференциально-интегрирующего измерения разности масс (объемов) на некотором цикле измерения, начиная с состояния, приведенном на фиг.2, следующая. Камеру высокого давления датчика перепада давления 4 подключают к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 13. Камеру низкого давления датчика перепада давления 4 подключают к точке отбора низкого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 14. Камеру высокого давления датчика перепада давления 7 подключают к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 18. Камеру низкого давления датчика перепада давления 7 подключают к точке отбора низкого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 17. Таким образом, датчиком перепада давления 4 измеряют перепад давления на сужающем устройстве 1, а датчиком перепада давления 7 измеряют перепад давления на сужающем устройстве 9.

Датчик давления 3 подключают к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 20. Датчик давления 8 подключают к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 22.

Контроллером 11 производят считывание сигналов перепадов давления на сужающих устройствах 1 и 9, поступающих с датчиков перепада давления 4 и 7 соответственно температур сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков температуры 5 и 6 соответственно и давлений сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков давления 3 и 8 соответственно. По измеренным перепадам давлений, давлениям, и температурам, и предопределенным параметрам сред (плотность, вязкость, и т.п.) контроллером 11 производят расчет разности масс (объемов) сред, прошедших через трубопроводы за время Ти (Ти - интервал опроса, то есть интервал времени с момента предыдущего считывания параметров и расчета разности масс (объемов)), который суммируют с разностью масс (объемов), накопленной на предыдущем шаге. Считывание измерений и расчет разности масс (объемов) повторяют I раз с периодом Ти. Параметр I может принимать значения любого целого положительного числа.

Далее контроллером 11 формируют команды на закрытие управляемых клапанов 13, 14, 17, 18, 20, 22 и открытие управляемых клапанов 12, 15, 16, 19, 21, 23. В этом состоянии, приведенном на фиг.3, камеру высокого давления датчика перепада давления 4 подключают к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 16. Камеру низкого давления датчика перепада давления 4 подключают к точке отбора низкого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 19. Камеру высокого давления датчика перепада давления 7 подключают к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 15. Камеру низкого давления датчика перепада давления 7 подключают к точке отбора низкого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 12. Таким образом, датчиком перепада давления 4 измеряют перепад давления на сужающем устройстве 9, а датчиком перепада давления 7 измеряют перепад давления на сужающем устройстве 1.

Датчик давления 3 подключают к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 21. Датчик давления 8 подключают к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 23.

Контроллером 11 производят считывание сигналов перепадов давления на сужающих устройствах 1 и 9, поступающих с датчиков перепада давления 7 и 4 соответственно температур сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков температуры 5 и 6 соответственно, и давлений сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков давления 8 и 3 соответственно. По измеренным перепадам давлений, давлениям, и температурам, и предопределенным параметрам сред (плотность, вязкость, и т.п.) контроллером 11 производят расчет разности масс (объемов) сред, прошедших через трубопроводы за время Ти, который суммируют с разностью масс (объемов), накопленной на предыдущем шаге. Считывание измерений и расчет разности масс (объемов) повторяют I раз с периодом Ти. Далее контроллером 11 формируют команды на открытие управляемых клапанов 13, 14, 17, 18, 20, 22 и закрытие управляемых клапанов 12, 15, 16, 19, 21, 23 и всю описанную процедуру измерения и расчета повторяют с самого начала J/2 раз за минимальный учетный период времени Туmin, где J - целое положительное четное число. Временные диаграммы проведения измерений приведены на фиг.6, 7.

Параметры I и Ти выбирают с учетом минимального учетного периода времени Туmin таким образом, чтобы строго выполнялось соотношение Туmin=Ти×I×J, гарантирующее, что в пределах минимального учетного периода времени Туmin количества измерений, выполненных датчиком перепада давления 4 на сужающем устройстве 1, датчиком перепада давления 7 на сужающем устройстве 9, датчиком перепада давления 7 на сужающем устройстве 1, датчиком перепада давления 4 на сужающем устройстве 9, датчиком давления 3 в трубопроводе 2, датчиком давления 8 в трубопроводе 10, датчиком давления 3 в трубопроводе 10 и датчиком давления 8 в трубопроводе 2, строго равны между собой для обеспечения полной взаимной компенсации систематических погрешностей датчиков давления 3 и 8 и датчиков перепада давления 4 и 7.

Контроллер 11 выполняет управление клапанами 13, 14, 17, 18, 20, 22 и 12, 15, 16, 19, 21, 23, считывание сигналов перепадов давления, давления и температур согласно временным диаграммам, приведенным на фиг.6, 7, а также расчет разности масс (объемов), расходов и количеств сред и тепловой энергии согласно ГОСТ 8.586.5-2005 («Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика проведения измерений»).

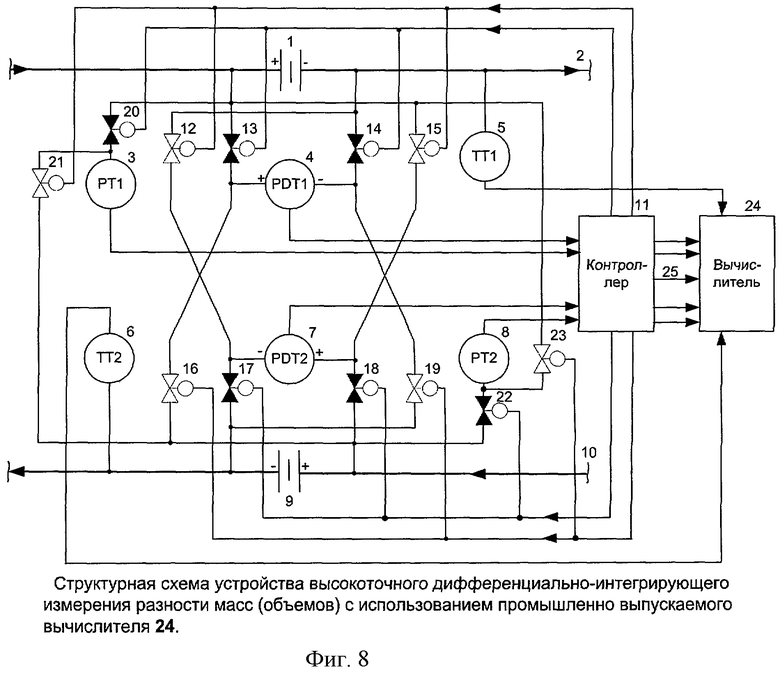

В альтернативном варианте реализации, приведенном на фиг.8, в целях совместимости с промышленно выпускаемыми сертифицированными вычислителями, функции управления клапанами 13, 14, 17, 18, 20, 22 и 12, 15, 16, 19, 21, 23 и считывания сигналов перепадов давления и давления выполняются контроллером 11 с последующей передачей сигналов перепадов давления на сужающих устройствах, сигналов давления в трубопроводах и сигнала о нештатной ситуации 25 (отказ одного из клапанов и т.п.) от контроллера 11 к вычислителю 24, а функции расчета разности масс (объемов), расходов и количеств сред и тепловой энергии выполняются вычислителем 24. Датчики измерения температур 5 и 6 в данном случае подключаются непосредственно к вычислителю 24.

4. Краткое описание чертежей

4.1. Фигура 1 - структурная схема известного устройства измерения разности масс (объемов) теплоносителя в открытых и закрытых системах теплоснабжения.

Сужающее устройство 1 расположено на подающем трубопроводе 2. Перепад давления на сужающем устройстве 1 измеряют датчиком перепада давления 4. Сужающее устройство 9 расположено на обратном трубопроводе 10. Перепад давления на сужающем устройстве 9 измеряют датчиком перепада давления 7. Температуры теплоносителя в подающем 2 и обратном 10 трубопроводах измеряют датчиками температуры 5 и 6, являющимися согласованной парой. Давление теплоносителя в трубопроводах 2 и 10 измеряют датчиками давления 3 и 8. По измеренным перепадам давления на сужающих устройствах, температурам, и давлениям теплоносителя в трубопроводах, и предопределенным параметрам теплоносителя (плотность, вязкость, и т.п.) теплосчетчиком 11 рассчитывают разность масс (объемов), отпуск и потребление тепловой энергии и теплоносителя.

4.2. Фигура 2 - структурная схема устройства высокоточного дифференциально-интегрирующего измерения разности масс (объемов).

Первое состояние: измерение перепада давления на сужающих устройствах 1 и 9 датчиками перепада давления 4 и 7 соответственно, измерение давления в трубопроводах 2 и 10 датчиками давления 3 и 8 соответственно.

Камера высокого давления датчика перепада давления 4 подключена к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 13. Камера низкого давления датчика перепада давления 4 подключена к точке отбора низкого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 14. Камера высокого давления датчика перепада давления 7 подключена к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 18. Камера низкого давления датчика перепада давления 7 подключена к точке отбора низкого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 17. Датчиком перепада давления 4 измеряют перепад давления на сужающем устройстве 1, а датчиком перепада давления 7 измеряют перепад давления на сужающем устройстве 9. Датчик давления 3 подключен к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 20. Датчик давления 8 подключен к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 22. Контроллер 11 производит считывание сигналов перепадов давления на сужающих устройствах 1 и 9, поступающих с датчиков перепада давления 4 и 7 соответственно, температур сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков температуры 5 и 6 соответственно, и давлений сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков давления 3 и 8 соответственно, и производит расчет разности масс (объемов) сред, прошедших через трубопроводы за время Ти×I.

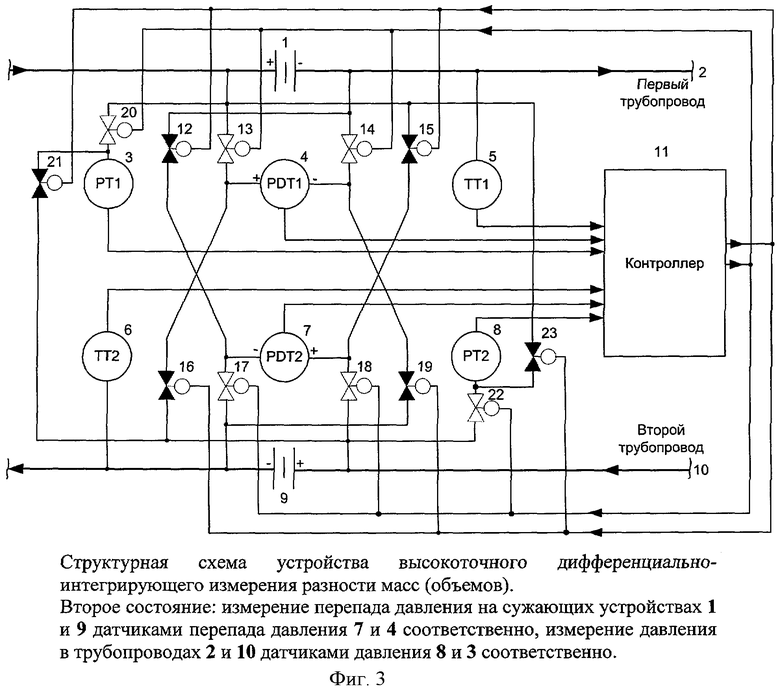

4.3. Фигура 3 - структурная схема устройства высокоточного дифференциально-интегрирующего измерения разности масс (объемов).

Второе состояние: измерение перепада давления на сужающих устройствах 1 и 9 датчиками перепада давления 7 и 4 соответственно, измерение давления в трубопроводах 2 и 10 датчиками давления 8 и 3 соответственно.

Камера высокого давления датчика перепада давления 4 подключена к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 16. Камера низкого давления датчика перепада давления 4 подключена к точке отбора низкого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 19. Камера высокого давления датчика перепада давления 7 подключена к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 15. Камера низкого давления датчика перепада давления 7 подключена к точке отбора низкого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 12. Датчиком перепада давления 4 измеряют перепад давления на сужающем устройстве 9, а датчиком перепада давления 7 измеряют перепад давления на сужающем устройстве 1. Датчик давления 3 подключен к точке отбора высокого давления сужающего устройства 9 на втором трубопроводе 10 через открытый управляемый клапан 21. Датчик давления 8 подключен к точке отбора высокого давления сужающего устройства 1 на первом трубопроводе 2 через открытый управляемый клапан 23.

Контроллер 11 производит считывание сигналов перепадов давления на сужающих устройствах 1 и 9, поступающих с датчиков перепада давления 7 и 4 соответственно, температур сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков температуры 5 и 6 соответственно, и давлений сред в первом 2 и втором 10 трубопроводах, поступающих с датчиков давления 8 и 3 соответственно, и производит расчет разности масс (объемов) сред, прошедших через трубопроводы за время Ти×I.

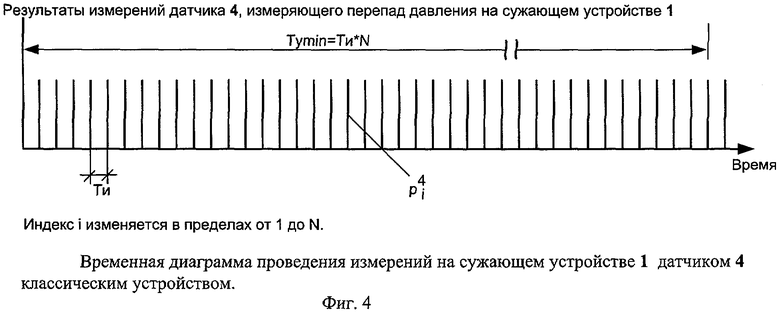

4.4. Фигура 4 - временная диаграмма проведения измерений на сужающем устройстве 1 датчиком 4 классическим устройством.

На фиг.4 изображена временная диаграмма проведения измерений на сужающем устройстве 1 датчиком перепада давления 4. За время Туmin проводятся N измерений перепада давления  с периодом опроса Ти.

с периодом опроса Ти.

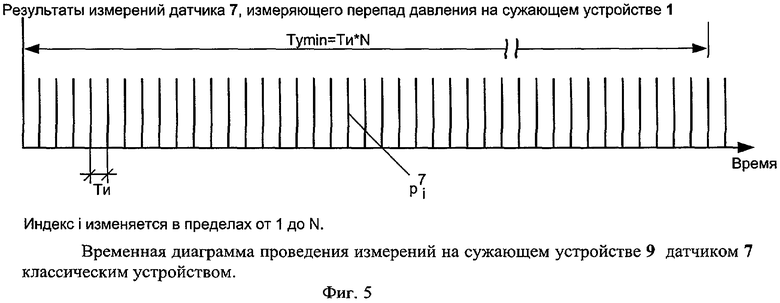

4.5. Фигура 5 - временная диаграмма проведения измерений на сужающем устройстве 9 датчиком 7 классическим устройством.

На фиг.5 изображена временная диаграмма проведения измерений на сужающем устройстве 9 датчиком перепада давления 7. За время Туmin проводятся N измерений перепада давления  с периодом опроса Ти.

с периодом опроса Ти.

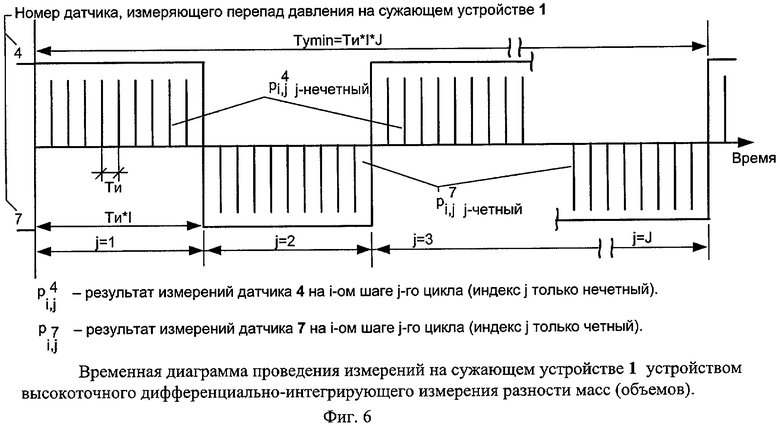

4.6. Фигура 6 - временная диаграмма проведения измерений на сужающем устройстве 1 устройством высокоточного дифференциально-интегрирующего измерения разности масс (объемов).

На фиг.6 изображена временная диаграмма проведения измерений на сужающем устройстве 1. При нечетном значении индекса j измерение перепада давления на сужающем устройстве 1 проводится датчиком перепада давления 4, при четном значении j измерение перепада давления на сужающем устройстве 1 проводится датчиком перепада давления 7. После проведения I измерений в каждом цикле j датчики меняются местами по отношению к сужающим устройствам посредством изменения гидравлической (пневматической) связи, которое обеспечивается группой управляемых контроллером 11 клапанов 13, 14, 17, 18, 20, 22 и 12, 15, 16, 19, 21, 23. За время Туmin проводятся N/2 измерений датчиком перепада давления 4 и N/2 измерений датчиком перепада давления 7, где N=I×J, с периодом опроса Ти.

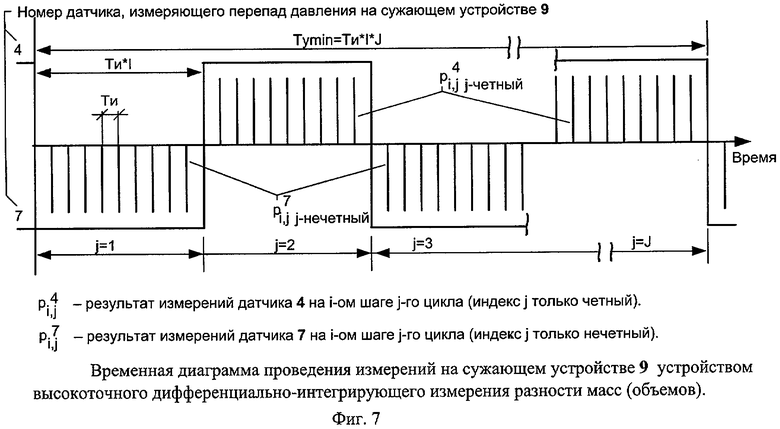

4.7. Фигура 7 - временная диаграмма проведения измерений на сужающем устройстве 9 устройством высокоточного дифференциально-интегрирующего измерения разности масс (объемов).

На фиг.7 изображена временная диаграмма проведения измерений на сужающем устройстве 9. При нечетном значении индекса j измерение перепада давления на сужающем устройстве 9 проводится датчиком перепада давления 7, при четном значении j измерение перепада давления на сужающем устройстве 9 проводится датчиком перепада давления 4. После проведения I измерений в каждом цикле j датчики меняются местами по отношению к сужающим устройствам посредством изменения гидравлической (пневматической) связи, которое обеспечивается группой управляемых контроллером 11 клапанов 13, 14, 17, 18, 20, 22 и 12, 15, 16, 19, 21, 23. За время Туmin проводятся N/2 измерений датчиком перепада давления 7 и N/2 измерений датчиком перепада давления 4, где N=I×J, с периодом опроса Ти.

4.8. Фигура 8 - структурная схема устройства высокоточного дифференциально-интегрирующего измерения разности масс (объемов) с использованием промышленно выпускаемого вычислителя 24.

На фиг.8 позиции 1-23 соответствуют позициям 1-23 на фиг.2, 3. Считывание сигналов перепадов давления и давления выполняется контроллером 11 с последующей передачей сигналов перепадов давлений на сужающих устройствах, сигналов давлений в трубопроводах и сигнала о нештатной ситуации 25 (отказ одного из клапанов и т.п.) от контроллера 11 к вычислителю 24, а функции расчета разности масс (объемов), расходов и количеств сред и тепловой энергии выполняются вычислителем 24. Датчики измерения температур 5 и 6 в данном случае подключаются непосредственно к вычислителю 24.

5. Осуществление изобретения

Изобретение может быть осуществлено с использованием оборудования, промышленно выпускаемого в настоящее время многими производителями. В качестве датчиков давления и датчиков перепада давления (поз.3, 8, 4, 7 на фиг.2, 3, 8) предпочтительно использовать датчики компании "Yokogawa Electric" (Япония) серий EJA и EJX, отличающихся высокой точностью (±0,04%), высокой долговременной стабильностью (±0,1% за 10 лет) и высокой стойкостью к перегрузкам. При использовании цифровых датчиков серии EJX, измеряющих одновременно перепад давления и давление, отдельные датчики давления и соответствующие им управляемые клапаны не используются. В качестве управляемых клапанов, устанавливаемых на импульсных трубках, могут быть использованы соленоидные клапаны Genebre S. А., арт.4630 (Германия) или шаровые управляемые трехходовые клапаны компании Swagelok (США), при этом количество клапанов сокращается вдвое. В качестве контроллера (поз.11 на фиг.2, 3, 8) можно использовать малогабаритный контроллер STARDOM FCJ/FCN производства "Yokogawa Electric" (Япония) с реализацией алгоритма работы устройства высокоточного дифференциально-интегрирующего измерения на уровне программного обеспечения, которое кроме реализации требований ГОСТ 8.586.5-2005 («Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика проведения измерений») к методам расчета массовых (объемных) расходов и масс (объемов) должно обеспечивать необходимые временные соотношения, управление и синхронизацию работы клапанов и проведение измерений с целью минимизации погрешностей, которые могут быть вызваны гидравлическими (пневматическими) переходными процессами. Кроме того, после проведения необходимой доработки программного и аппаратного обеспечения с учетом требований заявляемого изобретения, можно использовать практически все промышленно выпускаемые счетчики, например, серии СПТ-941/943/961 компании НПП «Логика» (Санкт-Петербург). В варианте реализации, приведенном на фиг.8, в качестве вычислителя 24 используются промышленно выпускаемые сертифицированные вычислители сторонних производителей.

Изобретение может быть использовано при коммерческом и/или технологическом учете тепловой энергии теплоносителя (природного газа, водяного пара, воды). Устройство содержит датчики давления (3, 8) и датчики перепада давления (4, 7), соединенные импульсными трубками соответственно с отверстиями отбора давления первого и второго трубопроводов (2, 10) и сужающих устройств (1, 9) в трубопроводах (2, 10), а также датчики температуры среды (5, 6) в трубопроводах. На импульсных трубках расположены клапаны (12-23), управляемые контроллером (11) для циклического изменения схемы гидравлической (пневматической) связи датчиков давления с трубопроводами и схемы гидравлической (пневматической) связи датчиков перепада давления с сужающими устройствами так, чтобы в пределах учетного периода времени количество измерений, выполненных каждым датчиком на первом трубопроводе, было равно количеству измерений, выполненных этим же датчиком на втором трубопроводе. В варианте выполнения устройство дополнительно содержит вычислитель. Изобретение существенно уменьшает относительную погрешность измерения разности масс (объемов) сред, прошедших по двум трубопроводам за учетный период времени. 2 н.п. ф-лы, 8 ил.

1. Устройство измерения разности масс (объемов) жидких и газообразных сред, прошедших по двум трубопроводам за учетный период времени, содержащее сужающие устройства 1, 9, расположенные соответственно на первом и втором трубопроводах 2, 10, датчики перепада давления 4, 7, соединенные импульсными трубками с отверстиями отбора давления соответствующих сужающих устройств 1, 9, датчики давления 3, 8, соединенные импульсными трубками с отверстиями отбора давления соответствующих первого и второго трубопроводов 2, 10, датчики температуры среды в первом и втором трубопроводах и контроллер, выполненный с возможностью считывания сигналов указанных датчиков перепада давления, датчиков давления, датчиков температуры и расчета масс (объемов) и разностей масс (объемов) сред за учетный период времени, отличающееся тем, что в устройство введены управляемые клапаны, расположенные на импульсных трубках, при этом контроллер выполнен с возможностью циклического переключения указанных управляемых клапанов, обеспечивающего в процессе проведения измерений в пределах учетного периода времени циклическое изменение схем гидравлической (пневматической) связи, соответственно датчиков перепада давления с отверстиями отбора давления сужающих устройств и датчиков давления с отверстиями отбора давления трубопроводов так, что датчики перепада давления 4, 7, подключенные посредством соответствующих управляемых клапанов к отверстиям отбора давления сужающих устройств 1, 9 соответственно, после проведения I измерений подключаются посредством соответствующих управляемых клапанов к отверстиям отбора давления сужающих устройств 9, 1 соответственно, также для проведения I измерений, а датчики давления 3, 8, подключенные посредством соответствующих управляемых клапанов к отверстиям отбора давления трубопроводов 2, 10 соответственно, после проведения I измерений подключаются посредством соответствующих управляемых клапанов к отверстиям отбора давления трубопроводов 10, 2 соответственно, также для проведения I измерений, с суммированием рассчитанных на каждом шаге результатов измерений разностей масс (объемов) на протяжении всего учетного периода времени.

2. Устройство измерения разности масс (объемов) жидких и газообразных сред, прошедших по двум трубопроводам за учетный период времени, содержащее сужающие устройства 1, 9, расположенные соответственно на первом и втором трубопроводах 2, 10, датчики перепада давления 4, 7, соединенные импульсными трубками с отверстиями отбора давления соответствующих сужающих устройств 1, 9, датчики давления 3, 8, соединенные импульсными трубками с отверстиями отбора давления соответствующих первого и второго трубопроводов 2, 10, датчики температуры среды в первом и втором трубопроводах и контроллер, выполненный с возможностью считывания сигналов указанных датчиков перепада давления и датчиков давления, отличающееся тем, что в устройство введены управляемые клапаны, расположенные на импульсных трубках, и вычислитель, при этом вычислитель выполнен с возможностью приема измерительных сигналов перепада давления и давления от контроллера, сигналов датчиков температуры непосредственно, и расчета масс (объемов) и разностей масс (объемов) с суммированием рассчитанных на каждом шаге результатов измерений разностей масс (объемов), а контроллер выполнен с возможностью циклического переключения указанных управляемых клапанов, обеспечивающего в процессе проведения измерений в пределах учетного периода времени циклическое изменение схем гидравлической (пневматической) связи, соответственно датчиков перепада давления с отверстиями отбора давления сужающих устройств и датчиков давления с отверстиями отбора давления трубопроводов так, что датчики перепада давления 4, 7, подключенные посредством соответствующих управляемых клапанов к отверстиям отбора давления сужающих устройств 1, 9 соответственно, после проведения I измерений подключаются посредством соответствующих управляемых клапанов к отверстиям отбора давления сужающих устройств 9, 1 соответственно, также для проведения I измерений, а датчики давления 3, 8, подключенные посредством соответствующих управляемых клапанов к отверстиям отбора давления трубопроводов 2, 10 соответственно, после проведения I измерений подключаются посредством соответствующих управляемых клапанов к отверстиям отбора давления трубопроводов 10, 2 соответственно, также для проведения I измерений, с суммированием рассчитанных на каждом шаге результатов измерений разностей масс (объемов) на протяжении всего учетного периода времени.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Измерение расхода и количества жидкостей и газов методом переменного перепада давления | |||

| Принцип методов измерения и общие требования» | |||

| ШОРНИКОВ Е.А | |||

| Расходомеры энергоносителей и повышение точности измерений разности расходов, температур и потребляемой тепловой энергии | |||

| - С.-Пб.: АО НПО ЦКТИ, 1995, с.60-73 | |||

| Датчики и системы, 2007, № 6, с.40-42 | |||

| Способ замера переменного давления и устройство для его выполнения | 1952 |

|

SU102845A1 |

Авторы

Даты

2011-02-10—Публикация

2009-03-18—Подача