Изобретение относится к квантовой электронике, в частности к области лазерной техники, и предназначено для использования при создании высокоэффективных и компактных газовых лазеров высокой мощности для индустриального применения, например для высокоточной сварки и резки металлов.

Анализ существующих конструкций газовых лазеров с поперечным потоком и возбуждением высокочастотным разрядом показывает, что в них традиционно используются плоскопараллельные каналы, не учитывающие рост пограничных слоев в пристеночных областях зоны оптического резонатора, обусловленных трением газового потока о стенки на протяжении всей зоны.

Пограничные слои представляют собой низкоскоростные застойные зоны с высокой статической температурой. При температуре газа сверх критической (для СО2 лазера выше 400°К) упомянутые слои работают как диафрагмы, поглощая часть энергии лазерного пучка внутри оптического резонатора. Толщина пограничных слоев и их температура пропорциональны интенсивности плазмы и, как следствие, температуре газа.

Игнорирование указанных обстоятельств приводит к значительным потерям выходной лазерной эмиссии, снижению КПД оптического резонатора и, как результат, снижению общего КПД лазера, оцениваемому, как минимум, в 1-2%.

Кроме того, конструкции с поперечным потоком и плоскопараллельной конфигурацией лазерной полости подвержены значительным механико-температурным деформациям, создаваемым градиентами перепада давления между вакуумной лазерной полостью и внешней средой, а также перепадом температуры на стенках плоской конструкции. Для стабилизации и компенсации механических флуктуаций прибегают к упрочнению и компенсации механических флуктуаций прибегают к упрочнению конструкции, которая при этом становится более сложной, громоздкой и тяжелой.

Известен газовый лазер, в котором корпус образован внешней цилиндрической оболочкой и расположенной в ней внутренней цилиндрической диэлектрической оболочкой, ось которой параллельна и эксцентрична оси внешней цилиндрической оболочки. Цилиндрические оболочки герметично соединены с торцевыми фланцами с образованием между ними замкнутого газодинамического канала, в наиболее узком участке которого расположена газоразрядная камера с электродами, нижний из которых установлен на внутренней поверхности диэлектрической оболочки, а другой - в зазоре между оболочками параллельно нижнему с образованием разрядного промежутка. В газодинамическом канале расположены теплообменник-охладитель и вентилятор, создающий поток активной газовой среды, циркулирующей в газодинамическом канале.

В известном лазере газодинамический канал ограничен изогнутыми поверхностями цилиндрических оболочек, однако конфигурация самого разрядного промежутка, определяемая характером взаимного расположения электродов и оболочек, имеет традиционную плоскопараллельную форму, что предопределяет все те указанные выше недостатки, которые присущи лазерам с плоскопараллельной формой газодинамического канала.

Не решает всех проблем и использование в известном лазере с цилиндрическими оболочками высокочастотной накачки, поскольку плазма между двух оголенных электродов, расположенных на пути газового потока, остается неустойчивой и характеризующейся малой плотностью объемной энергии вследствие образования турбулентности газового потока и вихрей на выступах электродов, вследствие чего лазер имеет низкий КПД и большие размеры.

Известен газовый лазер, в котором накачка активной среды осуществляется током импульсного разряда высокого напряжения, создаваемого в межэлектродном промежутке лазера [2]. Однако нагрев газа и плазмохимические процессы, возникающие в смеси газа в результате прохождения импульсного тока, приводят к изменению свойств газовой смеси в разрядном промежутке и, как следствие, ограничивают частоту следования импульсов генерации лазера периодического действия [3]. В этом случае работа лазера с высокой частотой следования импульсов может быть реализована при использовании специального средства прокачки газа, позволяющего своевременно заменить отработанный газ в межэлектродном промежутке.

Известен газовый лазер с поперечным потоком газа через разряд, излучатель которого имеет замкнутый газодинамический контур, включающий газоразрядную камеру, в которую вмонтированы электроды, теплообменник, прокачное устройство и переходные участки, соединяющие перечисленные элементы. Газодинамический контур имеет самое широкое поперечное сечение на участке расположения теплообменника, а участок газоразрядной камеры от фронта электродов до своего заднего фронта выполнен в виде плоского диффузора, при этом длина упомянутого участка составляет порядка (8-9) поперечных размеров канала на фронте перед электродами [4].

Недостатком известного лазера является ограничение по мощности (или низкие удельные энергетические характеристики), что связано, прежде всего, с относительно большим межэлектродным зазором и наличием длинных переходных участков, в частности диффузора газоразрядной камеры лазера. Габариты излучателя в таком лазере составляют, как правило, величину около 3 м3 на 1 кВт мощности генерации. Путем уменьшения протяженности переходных участков габариты излучателя можно уменьшить до 1-1,5 м3/кВт, однако при этом увеличиваются затраты мощности на прокачку до 2,5-3,5 кВт излучаемой мощности.

Кроме того, использование оголенных электродов, расположенных внутри проточного канала и непосредственно омываемых газовым потоком, создает ряд принципиальных проблем, таких как большие объемы разряда с малой объемной плотностью энергии, химическая картаминация (разложение) самого лазерного газа, опасное высокое напряжение и т.д.

Задачей настоящего изобретения является разработка газового лазера с поперечным потоком и возбуждением высокочастотным разрядом, конструкция которого обеспечивает увеличение мощности и удельных энергетических характеристик, повышенный КПД, предельную компактность и легкость, механическую стабильность и технологическую простоту в изготовлении и эксплуатации.

Решение поставленной задачи достигается тем, что газовый лазер с поперечной прокачкой и возбуждением высокочастотным разрядом содержит корпус, образованный внешней цилиндрической металлической оболочкой и эксцентрично установленной в ней внутренней цилиндрической диэлектрической оболочкой, герметично соединенные с торцовыми фланцами и формирующие газодинамический канал для циркуляции активной среды, участок с наиболее узким сечением которого образует плазменную камеру, оптический резонатор, электрод, соединенный с резонансно настроенным высокочастотным блоком питания, охладительный теплообменник и турбокомпрессор центробежного типа, создающий поток активной газовой среды, огибающий внутреннюю цилиндрическую диэлектрическую оболочку, при этом газодинамический канал на участке с наиболее узким сечением имеет переменный по высоте симметричный или ассиметричный профиль дугообразной или плоской формы с угловым раскрытием в направлении течения активной среды вдоль ширины зоны оптического резонатора, электрод плотно примыкает своей поверхностью непосредственно к внешней поверхности внутренней цилиндрической диэлектрической оболочки, внутренняя поверхность внешней цилиндрической оболочки на упомянутом участке газодинамического канала изолирована от газового потока и плазмы диэлектрическим слоем, а внешняя цилиндрическая металлическая оболочка заземлена.

Кроме того, высокочастотный блок питания может быть выполнен с возможностью подачи электрических импульсов с частотами от 10 кГц до 1,5 МГц при переменном токе и от 1,5 МГц до 27 МГц в радиочастотном диапазоне.

В качестве активной газовой среды может быть использована смесь газов CO2: N2:Не или смесь газов СО:Не.

Внешняя и внутренняя цилиндрические оболочки могут быть выполнены с круглыми либо овальными профилями.

Внешняя и внутренняя цилиндрические оболочки могут быть выполнены с разными профилями: одна с круглым, а другая - с овальным профилем.

Внешняя цилиндрическая оболочка может быть выполнена из алюминиевого сплава или другого металла.

Внешняя цилиндрическая оболочка может быть выполнена с воздушным или водяным охлаждением.

Внутренняя цилиндрическая диэлектрическая оболочка может быть выполнена толщиной стенки от 5 до 13 мм.

Внутренняя цилиндрическая диэлектрическая оболочка может быть выполнена из керамики на основе оксида алюминия или композитного материала.

Внешняя цилиндрическая оболочка может быть выполнена путем профильного выдавливания.

Диэлектрическое покрытие на внутренней поверхности внешней цилиндрической оболочки в области разрядной полости может быть выполнено толщиной от 0,1 до 5 мм.

Диэлектрическое покрытие на внутренней поверхности внешней цилиндрической оболочки в области разрядной полости и внутренняя цилиндрическая диэлектрическая оболочка могут быть выполнены путем плазменного напыления и имеет многослойную структуру, образованную из частиц размером от 45 до 15 микрон.

Электрод может быть выполнен металлическим и водоохлаждаемым.

Кроме того, цилиндрический газовый лазер может быть снабжен двумя дефлекторами, расположенными на входе в оптический резонатор и двумя дефлекторами, расположенными на выходе из оптического резонатора.

Также радиатор-теплообменник с турбокомпрессором могут быть расположены в выносном канале, соединенном с газодинамическим каналом переходными элементами.

Кроме того, диапазон углов раскрытия газодинамического канала на участке с наиболее узким сечением в направлении течения активной среды вдоль ширины зоны оптического резонатора может составлять 1-10°.

Под понятием "цилиндрическая оболочка" в данной заявке понимается оболочка, имеющая цилиндрическую поверхность, т.е. поверхность, образованную прямой линией (образующей), перемещающейся параллельно заданному направлению вдоль некоторой кривой (направляющей) - И.Н.Бронштейн и К.А.Семендяев "Справочник по математике", М., Наука, 1965, с.174, 232, 233, согласно которому в зависимости от вида направляющей эта поверхность может иметь плоские или квазиплоские участки (см. фиг.118), что допускает возможность выполнения газодинамического контура в виде ассиметричного, переменного по высоте канала дугообразной или частично плоской формы.

При использовании оболочки, радиус которой значительно превышает ширину оптического резонатора, дугообразный фрагмент оболочки становится практически плоским или квазиплоским. Кроме того, на поверхности цилиндрической оболочки может быть выполнена выточка, формирующая плоский участок оболочки.

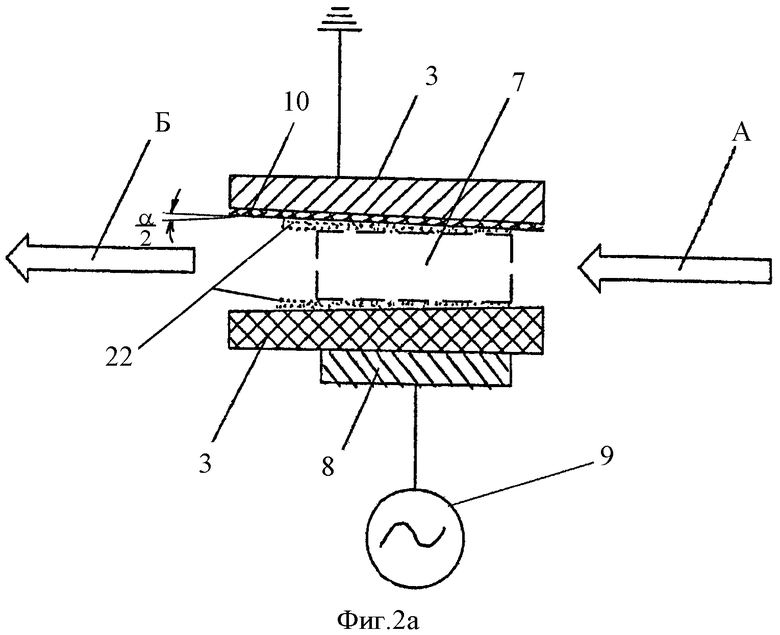

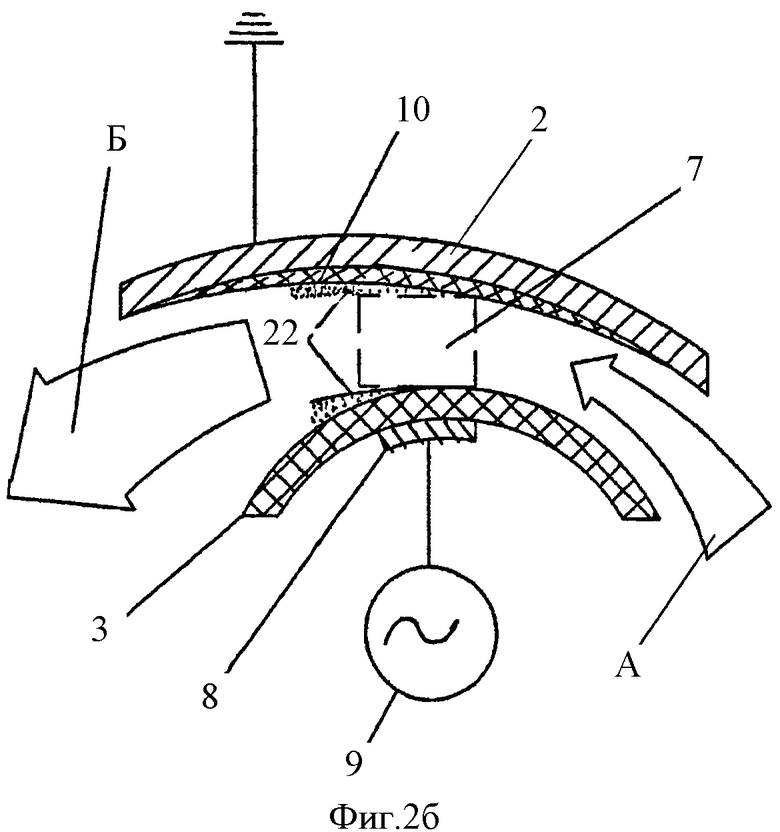

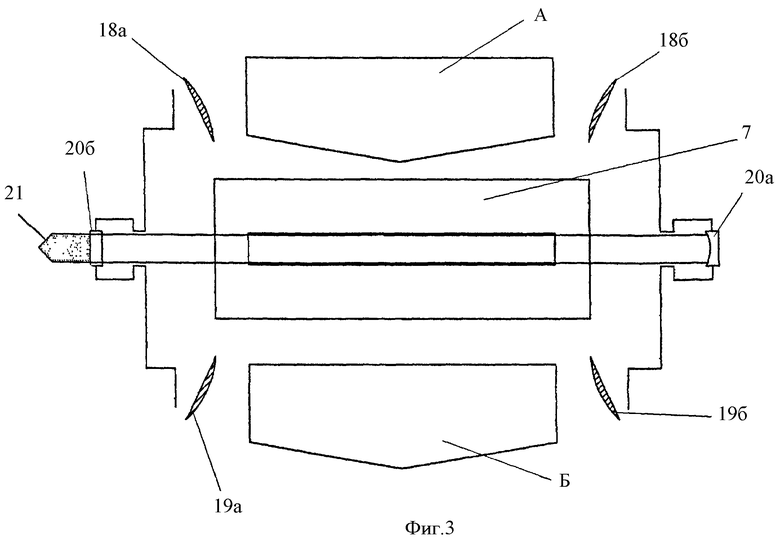

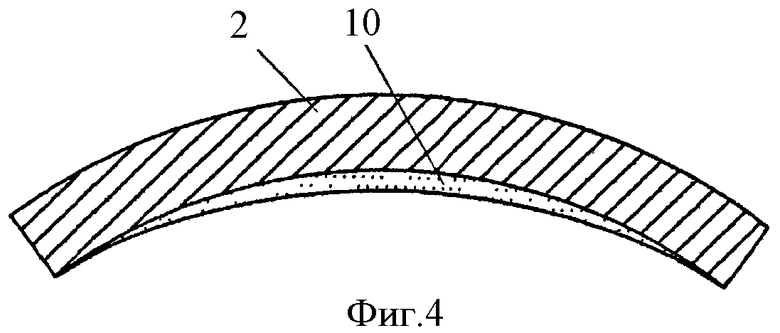

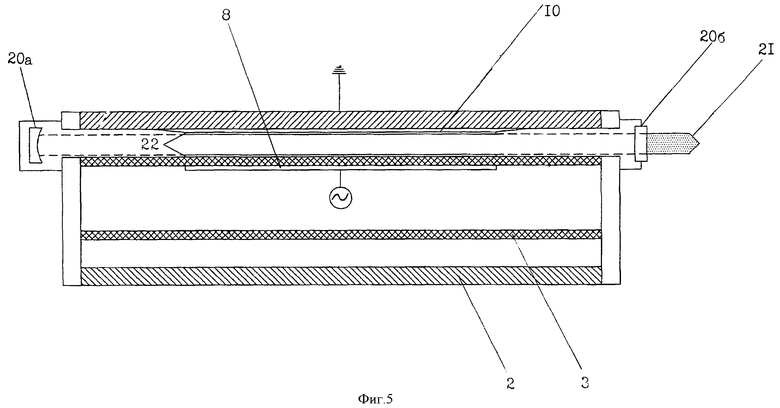

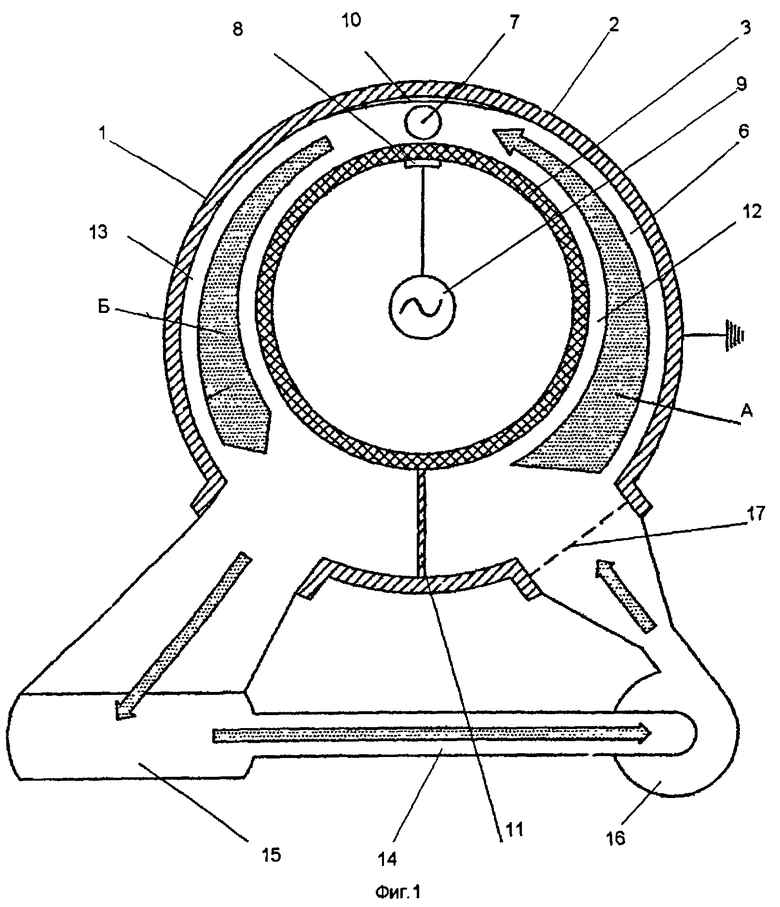

Изобретение иллюстрируется чертежами, в которых: на фиг.1 показан общий вид лазера; на фиг.2а - оптимальный канал с частично плоской конфигурацией (формой) плазменной полости (камеры) и угловым его раскрытием; на фиг.2б - оптимальный канал с дугообразной конфигурацией (формой) плазменной полости (камеры) и угловым его раскрытием; на фиг.3 - вид плазменной полости сверху; на фиг.4 - профиль диэлектрического слоя на внутренней поверхности внешнего цилиндра; на фиг.5 - лазер в разрезе, проходящем через ось оптического резонатора.

Описываемый газовый лазер (фиг.1) содержит корпус 1, образованный внешней цилиндрической металлической оболочкой 2 и установленной эксцентрично ей внутренней цилиндрической диэлектрической оболочкой 3. Корпус лазера с торцов герметично закрыт фланцами 4 и 5 (фиг.3).

Зазор между оболочками 2 и 3 формирует газодинамический канал 6 для циркуляции активной среды.

В наиболее узком сечении газодинамического канала 6 образована проходная плазменная камера 7, представляющая собой участок канала с переменным по его высоте симметричным или асиметричным профилем дугообразной или плоской формы и с угловым раскрытием (фиг.2а и фиг.2б) в направлении течения активной среды. Там же размещен оптический резонатор (фиг.5).

Величина α углового раскрытия канала определяется двойной толщиной вытесненных ламинарных пограничных слоев (обозначенных на фиг.2а и фиг.2б позицией 22) на верхней и нижней стенках плазменной камеры 7 (т.е. на стенках цилиндрических оболочек 2 и 3), а также длиной (шириной) оптического резонатора вдоль потока активной среды и может быть рассчитана в соответствии с соотношением

α~2δ*/Lr,

где

Re - число Reynolds, определяемое как ρuh/ µ, а µ~Т0,75

Lr - ширина оптического резонатора,

δ* - толщина слоя, равная 1,74 × Re1/2,

ρ - плотность газа,

u - средняя скорость потока,

µ - динамическая вязкость газа в слое,

Т - средняя температура газа в слое,

h - средняя высота канала.

При значениях указанных параметров для типичных условий работы CO2 лазера, равных: Re~3000; δ*≅1,5 мм; h=20 мм, угол раскрытия составит 4°, что избавит внутрирезонаторный лазерный пучок от потерь на диссипативных слоях и позволяет увеличить КПД оптического резонатора и, соответственно, суммарное КПД лазера на 1-2%.

Электрод 8 выполнен плотно примыкающим своей поверхностью непосредственно к внешней поверхности внутренней цилиндрической диэлектрической оболочки 3 и соединен с резонансно настроенным высокочастотным блоком питания 9.

Внутренняя поверхность внешней цилиндрической оболочки 2 в зоне образования плазменной камеры 7 изолирована от газового потока и плазмы диэлектрическим слоем 10, а сама внешняя цилиндрическая металлическая оболочка 2 заземлена.

Таким образом, электрод 8 вынесен за пределы камеры 7, в связи с чем камера 7 является "безэлектродной", что и определяет специфику ВЧ накачки в описываемом изобретении.

Газодинамический канал 6 разделен перегородкой 11 на участок 12 подачи охлажденной активной среды и участок 13 отвода газового потока после накачки и соединен с обводным каналом 14, в котором расположены охладительный радиатор-теплообменник 15, использующий водяное охлаждение, а также турбокомпрессор 16 центробежного типа, обеспечивающий скорость газового потока порядка 20000 оборотов в минуту и способный создать перепад давления от 1,1 до 1,4.

Функции этих элементов обычны и сводятся к прогонке лазерного газа через плазменную полость в достаточно необходимом объеме и охлаждении газа после плазменной акции, однако благодаря их техническим характеристикам обеспечивается компактность и экономичность лазера.

В газодинамическом канале 6 на участке 12 подачи охлажденной активной среды в плазменную камеру 7 установлен выравнивающий экран 17 в виде мелкоячеистой сетки или перфорированного экрана с мелкими отверстиями диаметром 0,1 мм и 50% коэффициентом пропускания, обеспечивающими выравнивание скорости газового потока по сечению газодинамического канала 6.

Внешняя цилиндрическая оболочка 2 изготовлена из алюминиевого сплава или из другого электропроводящего материала и выполняет одновременно роль корпуса лазера и роль внешнего электрода, находящегося в электрическом контакте с нагрузкой высокого сопротивления за счет его заземления.

Внутренняя оболочка 3 изготовлена из диэлектрического материала (например, керамики на основе оксида алюминия, композитного материала или полимера) и формирует плазменную камеру 7 с внутренней стороны.

Внешняя 2 и внутренняя оболочка 3 выполнены с круглыми профилями в поперечных сечениях.

В плазменной камере 7 на внутреннюю поверхность внешней оболочки 2 нанесено диэлектрическое покрытие 10, выполненное в виде диэлектрического слоя с профилем, плотно прилегающим к внутренней поверхности внешней оболочки 2. Покрытие 10 используется в качестве нейтрального материала для увеличения потенциала емкости плазмы, а также в качестве дефлектора, защищающего металлическую поверхность внешней цилиндрической оболочки 2 от воздействия плазмы, а внутренняя диэлектрическая оболочка 3 способствуют стабилизации плазмы.

На входе в газодинамический канал 6 установлены дефлекторы 18, а на выходе - дефлекторы 19, позволяющие использовать объем газового потока более экономично, пропуская его непосредственно через область плазмы в камере 7. Кроме того, наличие дефлекторов 18 и 19 позволяет защитить зеркала 20а и 20б оптического резонатора от возможных микроповреждений, вызванных плазменным воздействием и бомбардировкой возможных микрочастиц в газовом потоке.

Работа изобретения осуществляется следующим образом.

С помощью турбокомпрессора 16 холодный поток А лазерного газа, состоящего из смеси газов [СО2:N2:He] (в случае CO2 лазера), со статическим давлением от 50 до 100 Torr, через выравнивающий экран 17 в виде мелкоячеистой сетки подается в газодинамический канал 6, где создается поток активной газовой среды, огибающий внутреннюю цилиндрическую диэлектрическую оболочку 3.

Поток А лазерного газа, проходя между входными дефлекторами 18а и 186, попадает в наиболее узкую область газодинамического канала 6 (в резонансную область), где возбуждается посредством высокочастотного разряда низкого напряжения (порядка 1000 вольт) между электродом 8 и заземленной внешней металлической оболочкой 2.

При этом происходит ионизация молекул и атомов газа посредством электронной осцилляции в тонких слоях, прилегающих к внешней поверхности внутреннего диэлектрической оболочки 3 и внутренней поверхности диэлектрического слоя внешней оболочки 2, передача энергии колебательным степеням свободы молекул газа, усиление и генерация резонансного излучения между зеркалами 20а и 20б оптической системы с последующим выходом лазерного пучка 21 из оптического резонатора через частично пропускающее зеркало 20б.

Горячий газовый поток Б с температурой порядка 400°К после выхода из плазменной камеры 7 следует вдоль канала 6 и попадает на охладительный радиатор - теплообменник 15. Охлажденный до комнатной температуры газ прокачивается турбокомпрессором 16 и далее в виде потока А подается на повторный цикл.

Описываемый лазер имеет повышенный КПД, предельно компактен и легок, механически стабилен и технологически прост в изготовлении и эксплуатации. Изобретение открывает реальную возможность создания компактных и высокоэффективных лазеров, использующих такие газовые среды, как смесь СО2:N2:He или смесь СО:Не, а также другие активные лазерные среды.

В частности, CO2 лазер, построенный на основе данного изобретения, имеет следующие данные:

Источники информации

1. US 4611327 А, кл. H01S 3/097, 1986;

2. US 4817107 А, Кл. H01S 3/03, 28.03.1989;

3. "Квантовая электроника", т.4, № 9, 1977 г., стр.1861;

4. US 4114114 А, кл. H01S 3/097, 12.09.1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНО-ПОТОКОВЫЙ ГАЗОВЫЙ ЛАЗЕР С КОМБИНАЦИОННЫМ ВОЗБУЖДЕНИЕМ | 2023 |

|

RU2812411C1 |

| СПОСОБ ЛЕЧЕНИЯ ДЕСТРУКТИВНЫХ ФОРМ ТУБЕРКУЛЕЗА ЛЕГКИХ, ГАЗОВЫЙ ЛАЗЕР И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЛЕЧЕНИЯ ЗАБОЛЕВАНИЙ, СОПРОВОЖДАЮЩИХСЯ ВОСПАЛИТЕЛЬНЫМ ПРОЦЕССАМИ С МИКРОБНОЙ ФЛОРОЙ | 1992 |

|

RU2082455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

| ГАЗОВЫЙ ЛАЗЕР С ДВУХКООРДИНАТНЫМ ВНУТРИРЕЗОНАТОРНЫМ СКАНИРОВАНИЕМ ИЗЛУЧЕНИЯ | 2011 |

|

RU2477913C1 |

| УСТРОЙСТВО ЛАЗЕРА С ВОЗБУЖДЕНИЕМ ОБЪЕМНЫМ САМОСТОЯТЕЛЬНЫМ РАЗРЯДОМ | 1997 |

|

RU2134925C1 |

| ГАЗОВЫЙ ЛАЗЕР С ЭЛЕКТРОМАГНИТНЫМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2415501C2 |

| ГАЗОВЫЙ ЛАЗЕР ЩЕЛЕВОГО ТИПА | 2004 |

|

RU2273116C2 |

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2329578C1 |

| ОТПАЯННЫЙ ГАЗОВЫЙ CO-ЛАЗЕР С ПОПЕРЕЧНЫМ РАЗРЯДОМ | 1992 |

|

RU2012112C1 |

| ИМПУЛЬСНЫЙ ДЕТОНАЦИОННЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2649494C1 |

Газовый лазер с поперечной прокачкой содержит корпус, оптический резонатор, электрод, соединенный с резонансно настроенным высокочастотным блоком питания, охладительный теплообменник и турбокомпрессор центробежного типа. Корпус образован внешней цилиндрической металлической оболочкой и эксцентрично установленной в ней внутренней цилиндрической диэлектрической оболочкой, герметично соединенными с торцовыми фланцами и формирующими газодинамический канал для циркуляции активной среды. Турбокомпрессор создает поток газовой среды, огибающий внутреннюю цилиндрическую диэлектрическую оболочку. Участок с наиболее узким сечением газодинамического канала образует плазменную камеру и имеет переменный по высоте симметричный или асимметричный профиль дугообразной или плоской формы с угловым раскрытием в направлении течения активной среды вдоль ширины зоны оптического резонатора. Электрод примыкает своей поверхностью к внешней поверхности внутренней цилиндрической диэлектрической оболочки. Внутренняя поверхность внешней цилиндрической оболочки на упомянутом участке газодинамического канала изолирована от газового потока и плазмы диэлектрическим слоем, а внешняя цилиндрическая металлическая оболочка заземлена. Технический результат заключается в обеспечении увеличения КПД, мощности, компактности и легкости, механической стабильности и технологической простоты в изготовлении и эксплуатации. 17 з.п. ф-лы, 6 ил.

1. Газовый лазер с поперечной прокачкой и с возбуждением высокочастотным разрядом, содержащий корпус, образованный внешней цилиндрической металлической оболочкой и эксцентрично установленной в ней внутренней цилиндрической диэлектрической оболочкой, герметично соединенными с торцовыми фланцами и формирующими газодинамический канал для циркуляции активной среды, участок с наиболее узким сечением которого образует плазменную камеру, оптический резонатор, электрод, соединенный с резонансно настроенным высокочастотным блоком питания, охладительный теплообменник и турбокомпрессор центробежного типа, создающий поток активной газовой среды, огибающий внутреннюю цилиндрическую диэлектрическую оболочку, при этом газодинамический канал на участке с наиболее узким сечением имеет переменный по высоте симметричный или асимметричный профиль дугообразной или плоской формы с угловым раскрытием в направлении течения активной среды вдоль ширины зоны оптического резонатора, электрод плотно примыкает своей поверхностью непосредственно к внешней поверхности внутренней цилиндрической диэлектрической оболочки, внутренняя поверхность внешней цилиндрической оболочки на упомянутом участке газодинамического канала изолирована от газового потока и плазмы диэлектрическим слоем, а внешняя цилиндрическая металлическая оболочка заземлена.

2. Лазер по п.1, в котором высокочастотный блок питания выполнен с возможностью подачи электрических импульсов с частотами от 10 кГц до 1,5 МГц при переменном токе и от 1,5 до 27 МГц в радиочастотном диапазоне.

3. Лазер по п.1, в котором в качестве активной газовой среды использована смесь газов CO2:N2:He.

4. Лазер по п.1, в котором в качестве активной газовой среды использована смесь газов СО:Не.

5. Лазер по п.1, в котором внешняя и внутренняя цилиндрические оболочки выполнены с круглыми профилями.

6. Лазер по п.1, в котором внешняя и внутренняя цилиндрические оболочки выполнены с овальными профилями.

7. Лазер по п.1, в котором внешняя и внутренняя цилиндрические оболочки выполнены с разными профилями: одна - с круглым, а другая - с овальным профилем.

8. Лазер по п.1, в котором внешняя цилиндрическая оболочка выполнена из алюминиевого сплава или другого металла.

9. Лазер по п.1, в котором внешняя цилиндрическая оболочка выполнена с воздушным или водяным охлаждением.

10. Лазер по п.1, в котором внутренняя цилиндрическая оболочка выполнена из диэлектрического материала с толщиной стенки от 5 до 13 мм.

11. Лазер по п.10, в котором внутренняя цилиндрическая оболочка выполнена из керамики на основе оксида алюминия или композитного материала.

12. Лазер по п.1, в котором внешняя цилиндрическая оболочка выполнена путем профильного выдавливания.

13. Лазер по п.1, в котором толщина диэлектрического покрытия на внутренней поверхности внешней цилиндрической оболочки в области плазменной полости составляет от 0,1 до 5 мм.

14. Лазер по п.13, в котором диэлектрическое покрытие на внутренней поверхности внешней цилиндрической оболочки и внутренняя цилиндрическая диэлектрическая оболочка выполнены путем плазменного напылением и имеют многослойную структуру, образованную из частиц размером от 45 до 15 микрон.

15. Лазер по п.1, в котором электрод выполнен металлическим и водоохлаждаемым.

16. Лазер по п.1, который снабжен двумя дефлекторами, расположенными на входе в оптический резонатор, и двумя дефлекторами, расположенными на выходе из оптического резонатора.

17. Лазер по п.1, в котором радиатор-теплообменник и турбокомпрессор расположены в вынесенном канале, соединенном с газодинамическим каналом переходными элементами.

18. Лазер по п.1, в котором диапазон углов раскрытия газодинамического канала на участке с наиболее узким сечением в направлении течения активной среды вдоль ширины зоны оптического резонатора составляет 1-10°.

| US 4718072 A, 05.01.1988 | |||

| JP 601136384 A, 09.07.1985 | |||

| CN 201126920 Y, 01.10.2008 | |||

| Проточный газовый лазер | 1981 |

|

SU1718314A1 |

| US 2007091972 A1, 26.04.2007. | |||

Авторы

Даты

2011-02-10—Публикация

2009-10-15—Подача