Изобретение относится к области легкой промышленности и предназначено для обработки ткани с целью изменения ее качеств и свойств.

Известен способ производства волокна. Сущность способа заключается в том, что предварительно выполняют измельчение минерала пинакоидной кристаллической формы, а затем его тонкое измельчение и смешение с полимером. Далее из полученной смеси порошкообразного минерала с полимером прядут волокно [Патент РФ №2208069, МПК(7) D01F 9/18].

Известный способ является простым и эффективным, однако он не обеспечивает обработку ткани в рулонах.

Также известен способ получения углеродного материала с биоцидными свойствами, модифицированного частицами наносеребра [Патент РФ №2202400, МПК(7) B01J 20|/20]. Для осуществления процесса приготавливают раствор из наночастиц серебра, проводят выдержку углеродного материала в растворе наночастиц серебра. Данный способ является трудоемким, поскольку изготовление модифицирующего раствора требует приготовления специальных растворов, а выдержку углеродного материала в растворе наночастиц серебра проводят в течение 9 часов.

Известен также способ получения ткани из углеродных волокон путем непрерывной карбонизации ткани из целлюлозных волокон [Патент РФ №2257429, МПК(7) D01F 9/16]. В этом способе, с целью снижения температуры нагрева, ткань, непрерывно проходящую в камере карбонизации, подвергают термообработке, включающей нагревание ткани на начальном этапе до температуры 250-350 град. с некоторой средней скоростью 10-60 град/мин, дальнейшее увеличение температуры до 350-500 град. с меньшей скоростью 2-10 град/мин, а на третьем, заключительном, этапе повышают температуру ткани до 500-750 град. с третьей средней скоростью, которая составляет от 5 до 40 град/мин. При использовании данного способа применяется ткань из целлюлозных волокон (возможно использование вискозных волокон). После непрерывной карбонизации ткани в камере, в которой попутно удаляется вовне газовая фаза от переработанной целлюлозы, получается ткань из углеродных волокон. Недостаток известного решения можно усмотреть в ограниченном использовании видов обработанных тканей (целлюлоза или вискоза), а также в невозможности получения дополнительных свойств, одновременно как декоративных, так и обладающих рядом технических характеристик.

Задача, на решение которой направлено настоящее изобретение, состоит в обеспечении процесса обработки ткани в растворе, содержащем наночастицы углерода и дополнительно вводимые наночастицы, такие как наночастицы благородных металлов. Кроме этого, в раствор также могут быть введены наночастицы драгоценных или полудрагоценных минералов.

Технический результат - обеспечение декоративных свойств обрабатываемых тканей и расширение их технических характеристик.

Указанный технический результат в способе обработки ткани, заключающемся в том, что используют раствор с наночастицами углерода, в который помещают ткань и подвергают воздействию ультразвуком, и с наночастицами благородных металлов и/или с наночастицами драгоценных или полудрагоценных минералов, и осуществляют СВЧ воздействие и ее последующую сушку.

Кроме того, для данного изобретения возможны частные случаи выполнения или использования совокупности признаков, отраженных в независимом пункте, которые состоят в том, что:

- наночастицы благородных металлов и/или наночастицы драгоценных или полудрагоценных минералов добавляют в раствор с наночастицами углерода, а СВЧ воздействие осуществляют одновременно или после воздействия ультразвуком;

- обработку ткани в растворе с наночастицами благородных металлов и/или наночастицами драгоценных или полудрагоценных минералов осуществляют изолированно и последовательно во времени от обработки ткани в растворе с наночастицами углерода;

- в качестве благородных металлов используют, например, наночастицы золота, и/или серебра, и/или платины;

- в качестве драгоценных или полудрагоценных минералов используют, наночастицы, например, алмаза, и/или рубина, и/или сапфира, и/или малахита;

- используют наночастицы углерода с различными модификациями;

- в качестве модификации наночастиц углерода используют шаровые виды;

- в качестве модификации наночастиц углерода используют пористые трубки;

- в качестве модификации наночастиц углерода используют наночастицы цилиндрического вида;

- используют различную степень пористости наночастиц углерода;

- дополнительно осуществляют лазерное воздействие, которое выполняют импульсами различной длительности и интенсивности по всей поверхности обрабатываемой ткани;

- с целью усиления свойств обрабатываемой ткани, увеличения толщины и комбинации свойств после сушки ткани от предыдущей обработки проводят ее повторную или неоднократную обработку.

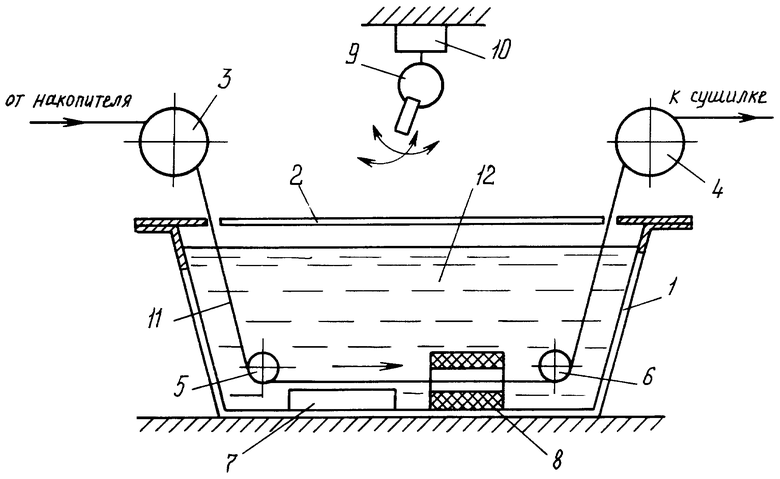

Реализация способа может быть осуществлена на установке, изображенной на чертеже и содержащей ванну 1 с крышкой 2, внешние валы 3 и 4. В ванне 1 установлены внутренние валы 5 и 6, а также ультразвуковая установка 7, за которой, по ходу перемещения обрабатываемой ткани, расположена СВЧ установка 8. Над ванной 1 установлена лазерная установка 9, управляемая сканирующим приводом 10.

Обрабатываемая ткань 11 от накопителя (на чертеже не изображен) с внешнего вала 3 направляется в ванну 1. Далее ткань 11 в процесс ее обработки проходит над ультразвуковой установкой 7 и СВЧ установкой 8 вдоль внутренних валов 5 и 6 и направляется к внешнему валу 4, с которого поступает в сушильную камеру (на чертеже не изображена).

В качестве обрабатываемой ткани могут использоваться хлопчатобумажные, льняные, шерстяные, шелковые ткани, как натуральные, так и искусственные, а также синтетические ткани, нетканые материалы, находящиеся, предпочтительно, в рулоне. Ширина ткани при обработке в ванне 1 может варьироваться от 0,1 до 1-3 м. Также возможна обработка кусков ткани нестандартных размеров.

Подготовительные действия.

Для обработки выбирают нужную ткань. Участок ткани 11 от накопителя и с вала 3 заводят в ванну 1, проводят вдоль валов 5 и 6 и выводят на вал 7, а далее направляют в сушильную камеру, фиксируя ткань, например, на тянущем барабане (на чертеже не изображен).

Ванну 1 заполняют раствором 12, основу которого составляет предварительно очищенная вода или дистиллят. Начальная температура воды 20-25 град.С. В раствор 12 вводят наночастицы углерода. Размеры таких наночастиц и их структуру выбирают в зависимости от вида ткани 11, а также с учетом достижения требуемого технического результата. Диапазон наночастиц выбирается в пределах от 10 до 200 нм.

Такие размеры обеспечивают, во-первых, их равномерное распределение по объему раствора 12 на все время процесса, которое к тому же усиливается действием ультразвуковой установки 7.

Во-вторых, большое значение имеет соотношение между размерами полостей в структуре обрабатываемой ткани 11 и размерами применяемых в растворе наночастиц углерода. Так, если размеры полостей структуры ткани 11 больше размеров применяемых в растворе наночастиц углерода, то в этом случае происходит более надежное проникновение таких наночастиц в структуры ткани 11, что приводит к усилению сцепляемости наночастиц углерода с тканью 11.

Также могут быть использованы всевозможные модификации наночастиц углерода кластерного типа с различной степенью вида пористости. Так в качестве модификации наночастиц углерода могут быть использованы, например, шаровые виды. Они используются для тканей с полостями «гнездового» типа. Это приводит к общему усилению прочностных характеристик ткани и, в частности, к усилению электропроводных, бактерицидных и пожаробезопасных свойств. В качестве примера можно привести ткань из шелка, для которого целесообразно использовать минимальный размер наночастиц из вышеуказанного диапазона.

При использовании тканей с волоконной структурой применяют наноструктуры цилиндрического вида или пористые трубки субнанового размера. Обработка приводит к сплетению волокон ткани 11 с элементами указанных наноструктур из раствора 12, что обеспечивает большее усиление прочностных характеристик ткани 11 и ее пожаробезопасных свойств. Работа ультразвуковой установки 7 усиливает процесс диффузии наноструктур цилиндрического вида или пористых трубок углерода в ткань 11, что увеличивает процесс хаотического сплетения волокон ткани 11 и углеродных нанотрубок.

Одним из главных параметров, влияющих на свойства ткани 11, является концентрация наночастиц углерода в растворе. Увеличение концентрации приводит к усилению и появлению новых свойств обработанной ткани, например, экранизации низкочастотных электромагнитных волн и полей.

Диапазон концентрации наночастиц углерода в растворе 12 для заданных видов обработки ткани выбирается в пределах от 5 до 50 г/л. Мощность ультразвуковой установки 7 находится в пределах 200-500 Вт. Нижние пределы используются для растительных тканей, а верхние пределы применяют для искусственных тканей.

Кроме наночастиц углерода, находящихся в растворе 12 в виде нанопорошка, в раствор 12 вводят дополнительно наночастицы благородных металлов, также в виде нанопорошка. Их производят из золота, серебра, платины. Введение их в основу ткани 11 позволяет получить, помимо декоративных качеств, таких как различные цвета - золотистый, золотисто-зеленый, серебристый, изумрудный, и цветовые гаммы, которые зависят в первую очередь от концентрации этих частиц в растворе и сочетания компонентов. Кроме того, у ткани 11 появляются и новые технические свойства, такие как, например, способность экранировать высокочастотные излучения. Также обеспечиваются бактерицидные свойства ткани 11. Концентрацию наночастиц благородных металлов выбирают в диапазоне 0,5-10 мг/л.

Действие СВЧ приводит к нагреванию наночастиц благородных металлов, которые под действием УЗ проплавляют себе проход в толще материала ткани 11 и более интенсивно внедряются в ее структуру. Мощность СВЧ установки 8 в этом случае выбирают минимальной и равной 600 Вт.

В процессе обработки температура раствора 12 будет повышаться вследствие работы установок 7 и 8, что ускоряет процесс, но на качестве обработки ткани 11 это не отражается. Испарение раствора 12 можно компенсировать двумя способами: или добавлением в ванну 1 соответствующего объема воды и необходимого веса нанопродуктов, или добавлением в ванну 1 готового раствора необходимого объема с нанопродуктами. Аналогичным образом можно компенсировать унос раствора 12 с тканью 11 в сушильную камеру.

Отдельно или в сочетании в раствор 12 могут быть введены наночастицы драгоценных или полудрагоценных минералов. Пример таких минералов: алмаз, рубин, сапфир, малахит.

Эти наночастицы при обработке ткани 11 также подвергаются воздействию УЗ источника 7 и СВЧ источника 8. Мощность СВЧ источника 8 для этих наночастиц увеличивают до 900 Вт, поскольку перечисленные минералы менее теплопроводны. Эти минералы, воплощенные в наноструктуре и используемые в растворе 12 по отдельности или в любом сочетании, придают ткани 11 соответствующий цвет и обеспечивают яркие световые эффекты.

У обработанной ткани 11 изменяются не только декоративные свойства, такие как, например, алмазный блеск покрытия, игра света и радужные узоры на поверхности, но и возникают новые технические характеристики, например, снижается теплопроводность. При обработке ткани 11, например, наночастицами алмаза, у нее, кроме декоративного эффекта, проявляется такое качество, как пьезоэффект. Он возникает по следующей причине: наночастицы алмаза, находящиеся в обработанной ткани 11, при нагрузке вырабатывают электрические заряды.

Следует отметить, что обработку ткани 11 в растворе 12 с наночастицами благородных металлов и/или наночастицами драгоценных или полудрагоценных минералов можно осуществлять изолированно и последовательно во времени от обработки ткани 11 в растворе 12 с наночастицами углерода.

Для этого ткань 11, обработанную в растворе с наночастицами углерода, вводят в новую ванну с приготовленным раствором 12 с наночастицами благородных металлов и/или наночастицами драгоценных или полудрагоценных минералов, с соответствующей концентрацией.

Дополнительно, в процессе обработки, можно использовать лазерное воздействие. Такое воздействие выполняется посредством лазерной установки 9, управляемой сканирующим приводом 10 по всей поверхности ткани 11. При этом происходит усиление действия СВЧ установки 8 и формирование наночастиц различных конструкций, например слоистых. Такие частицы, оседая поочередно и внедряясь в структуру ткани 11, создают слой за слоем с заданными техническими параметрами, например, со свойствами фотопроводимости или квантоспинового эффекта.

Параметры лазерной установки 9 выбирают с учетом свойств ткани 11, а также удельной теплоемкости используемых в растворе нанопорошков. Лазерная установка 9 может функционировать как в постоянном, так и в импульсном режиме. Постоянный режим предпочтителен для тканей из материала растительного и животного происхождения, а импульсный режим - для искусственных тканей. Мощность работы лазерной установки 9 в постоянном режиме - до 50 Вт, а в импульсном до 1000 Вт при длительности импульса 0,0001-0,001 сек и при скважности 1:100-1:10000.

Контроль процесса осуществляется как на промежуточной стадии, т.е. после предыдущей обработки, так и по окончании всего процесса, после сушки ткани 11. Проверка может быть визуальной, в частности, с помощью оптических приборов. При этом осматривается равномерность покрытия, заполнение всей поверхности ткани применяемыми наноструктурами, цвет покрытия, сравниваемый со стандартной таблицей, классифицируются получаемые цветовые гаммы. Контролируются и технические характеристики: прочность - на разрывной машине, тепловые и бактерицидные, электромагнитные и фотометрические характеристики исследуют на соответствующих стендах и поводят лабораторные испытания.

Примеры реализации процесса.

Пример 1. Вид ткани: хлопчатобумажная. Используемые наночастицы: углерод и серебро. Концентрация серебра 1,5-2,0 г/л, углерода - 45-55 г/л. Мощность ультразвуковой установки 7 равна 200 Вт. Ткань 11 перемещают со скоростью 3-5 см/сек. СВЧ установка 8 и лазерная установка 9 отключены.

При прохождении тканью 11 ультразвуковой установки 7 наночастицы углерода, а также наночастицы серебра внедряются в ткань 11, равномерно распределяясь в ней. После обработки и проведенной сушки проводят лабораторный контроль на параметры, свидетельствующие о получении бактерицидной ткани.

Пример 2. Вид ткани: искусственная, например лавсан. Используемые наночастицы: углерод и золото. Концентрация в растворе наночастиц золота 0.5-1 г/л, углерода - 50-55 г/л. Лазерная установка 9 отключена. Ультразвуковую установку 7 переводят на мощность 400 Вт. Для СВЧ установки 8 выбирают режим 600 Вт. Скорость перемещения ткани 11, как и в предыдущем примере, - 3-5 см/сек. При движении ткани 11 и в процессе работы ультразвуковой установки 7 наночастицы углерода и золота внедряются в ткань, равномерно распределяются в ней. СВЧ установка 8 обеспечивает оплавление наночастиц золота, которые внедряются в структуру ткани 11. После обработки и проведенной сушки проводят визуальный и лабораторный контроль. Результаты контроля: получена особопрочная бактерицидная и декоративная искусственная ткань.

Пример 3. Вид ткани: искусственная, нетканая. Используемые наночастицы: углерод и минерал, содержащий, например, окись титана. В растворе 12 концентрация минерала - 45-55 г/л, углерода 50-55 г/л. Включают ультразвуковую установку 7, ее мощность 400 Вт, и СВЧ установку 8, мощность которой устанавливают на 200 Вт. Лазерная установка 9 функционирует в режиме постоянного излучения, мощность 30 Вт. Устанавливают скорость перемещения ткани 11 - 3-5 см/сек. При прохождении тканью 11 ультразвуковой установки 7 наночастицы углерода и минерала с окисью титана внедряются в ткань 11 и равномерно распределяются в ней.

После обработки и сушки проводят лабораторный контроль. Результаты контроля: получена особопрочная фотопроводимая ткань. Последняя характеристика обеспечивается за счет свойств окиси титана.

Пример 4. Вид ткани: шерстяная. Наночастицы, используемые в растворе 12: углерод и алмаз. Концентрация алмаза в растворе 12 - 0,05-0,1 г/л, углерода 30-70 г/л. Включают ультразвуковую установку 7, ее мощность до 200 Вт, так как ткань 11 более подвержена диффузии за счет своей рыхлой структуры. СВЧ установка 8 и лазерная установка 9 отключены.

Ткань 11 перемещают со скоростью 1-4 см/сек. При прохождении ультразвуковой установки 7 в нее внедряются наночастицы углерода и алмаза. Под действием ультразвуковой установки 7 наночастицы равномерно распределяются в структуре шерстяной ткани 11. После обработки и сушки проводят визуальный и технический контроль. Результаты контроля: получена упроченная ткань с поверхностью, переливающейся при изменении направления света.

Для усиления свойств обрабатываемой ткани 11, увеличения ее толщины и комбинации свойств, после сушки ткани 11 от предыдущей обработки проводят повторный процесс. Также возможна и неоднократная обработка.

Использование данного способа позволяет получить ткани с декоративными различными свойствами и техническими характеристиками.

Источники информации

1. Патент РФ №2208069, МПК(7) D01F 9/18.

2. Патент РФ №2202400, МПК(7) B01J 20|/20.

3. Патент РФ №2257439, МПК(7) D01F 9/16.

Изобретение относится к технологии модификации тканей за счет введения наночастиц благородных металлов и/или драгоценных или полудрагоценных минералов и может быть использовано в легкой промышленности. Ткань помещают в раствор, содержащий наночастицы углерода, и подвергают его воздействию ультразвуком. В раствор также дополнительно вводят наночастицы благородных металлов и/или наночастицы драгоценных или полудрагоценных минералов. Во время или после воздействия ультразвука осуществляют СВЧ воздействие. Дополнительно возможно лазерное облучение импульсами различной длительности и импульсивности по всей поверхности ткани. Далее производят сушку ткани. Такая обработка повышает потребительские и эксплуатационные свойства ткани, ее внешний вид. 11 з.п. ф-лы, 1 ил.

1. Способ обработки ткани, заключающийся в том, что используют раствор с наночастицами углерода, в который помещают ткань и подвергают воздействию ультразвуком и наночастицами благородных металлов и/или наночастицами драгоценных или полудрагоценных минералов, и осуществляют СВЧ-воздействие и ее последующую сушку.

2. Способ по п.1, отличающийся тем, что наночастицы благородных металлов и/или наночастицы драгоценных или полудрагоценных минералов добавляют в раствор с наночастицами углерода, а СВЧ-воздействие осуществляют одновременно или после воздействия ультразвуком.

3. Способ по п.1, отличающийся тем, что обработку ткани в растворе с наночастицами благородных металлов и/или наночастицами драгоценных или полудрагоценных минералов осуществляют изолированно и последовательно во времени от обработки ткани в растворе с наночастицами углерода.

4. Способ по п.1, отличающийся тем, что в качестве благородных металлов используют, например, наночастицы золота, и/или серебра, и/или платины.

5. Способ по п.1, отличающийся тем, что в качестве драгоценных или полудрагоценных минералов используют наночастицы, например, алмаза, и/или рубина, и/или сапфира, и/или малахита.

6. Способ по п.1, отличающийся тем, что используют наночастицы углерода с различными модификациями.

7. Способ по п.6, отличающийся тем, что в качестве модификации наночастиц углерода используют шаровые виды.

8. Способ по п.6, отличающийся тем, что в качестве модификации наночастиц углерода используют пористые трубки.

9. Способ по п.6, отличающийся тем, что в качестве модификации наночастиц углерода используют модификации цилиндрического вида.

10. Способ по любому из пп.6-9, отличающийся тем, что используют различную степень пористости наночастиц углерода.

11. Способ по п.1, отличающийся тем, что дополнительно осуществляют лазерное воздействие, которое выполняют импульсами различной длительности и интенсивности по всей поверхности обрабатываемой ткани.

12. Способ по п.1 отличающийся тем, что, с целью усиления свойств обрабатываемой ткани, увеличения толщины и комбинации свойств, после сушки ткани от предыдущей обработки проводят ее повторную или неоднократную обработку.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ СЕРЕБРА УГЛЕРОДНОГО МАТЕРИАЛА С БИОЦИДНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2202400C1 |

| КОМПОЗИЦИОННЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315649C1 |

| ЗАЩИТНЫЙ ЭКРАН ОТ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2234176C2 |

| RU 2194666 C2, 20.12.2002 | |||

| US 2008176129 А1, 24.07.2008 | |||

| US 6224983 А, 01.05.2001. | |||

Авторы

Даты

2011-02-20—Публикация

2009-01-12—Подача