Настоящее изобретение относится к динамическому смесителю, содержащему кожух ротора, в котором расположен смесительный ротор и который закрыт с входной стороны крышкой, на которой расположены впуски для компонентов.

В частности, при смешивании компонентов в различных количествах по объему, когда они используются, например, для образования зуботехнических оттискных (слепочных) материалов, возникает проблема, связанная с тем, что два компонента должны быть смешаны при правильном соотношении компонентов смеси уже в начале процесса смешивания. Если не будут приняты определенные меры, компонент, объемное содержание которого меньше, например катализатор, будет отсутствовать или не присутствовать в достаточном количестве в начале пастообразной ленты, выпускаемой из смесителя. Результатом этого является неудовлетворительное качество смешивания, так что, например, не будет гарантироваться способность к затвердеванию слепочного компаунда. Другим недостатком имеющихся в настоящее время смесителей является включение воздушных пузырьков, которые влияют на качество оттиска.

В документе ЕР-А2-1402940 раскрыт динамический смеситель, имеющий обходной канал, предназначенный для замедления ввода компонента с большим количеством по объему, в смесительную камеру. Недостатком данной меры является то, что требуется высокое давление для подачи данного компонента в смесительную камеру по обходному каналу, в особенности в том случае, если он является высоковязким.

С учетом предпосылок, обусловленных данным предшествующим уровнем техники, цель настоящего изобретения состоит в разработке динамического смесителя, обеспечивающего простым образом и без дополнительных потерь давления то, что оба компонента будут смешаны в надлежащем соотношении без сдерживания одного из компонентов и что предотвращаются воздушные пузыри.

Динамический смеситель, позволяющий достичь данной цели, определен в пункте 1 формулы изобретения. В дополнительных пунктах формулы изобретения, более точно в пункте 2 формулы изобретения, определены предпочтительные варианты осуществления.

Изобретение будет разъяснено более подробно ниже со ссылкой на чертежи приведенных в качестве примера вариантов осуществления.

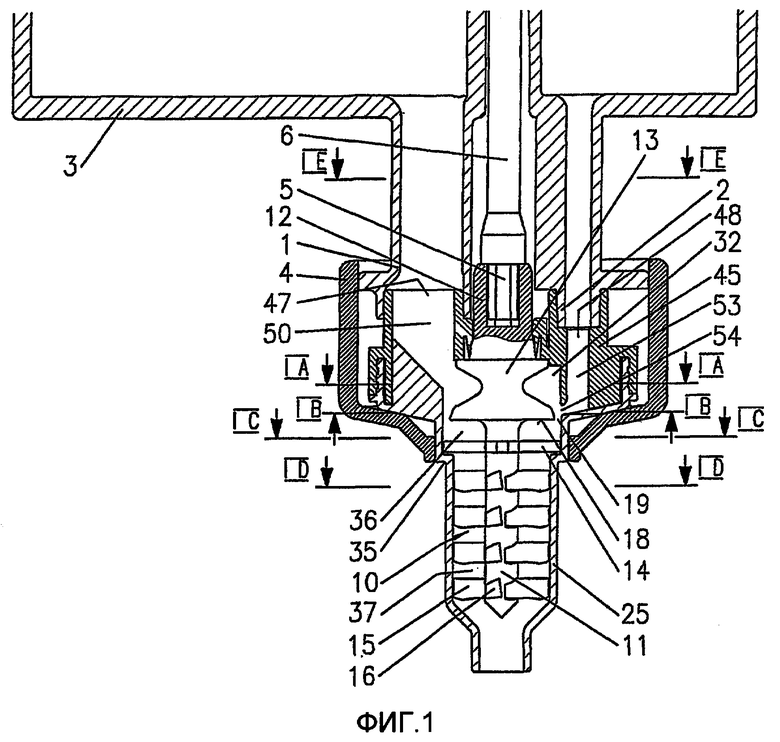

Фиг.1 показывает боковой вертикальный и частичный разрез первого приведенного в качестве примера варианта осуществления смесителя в соответствии с изобретением, который прикреплен к картриджу посредством запорного кольца;

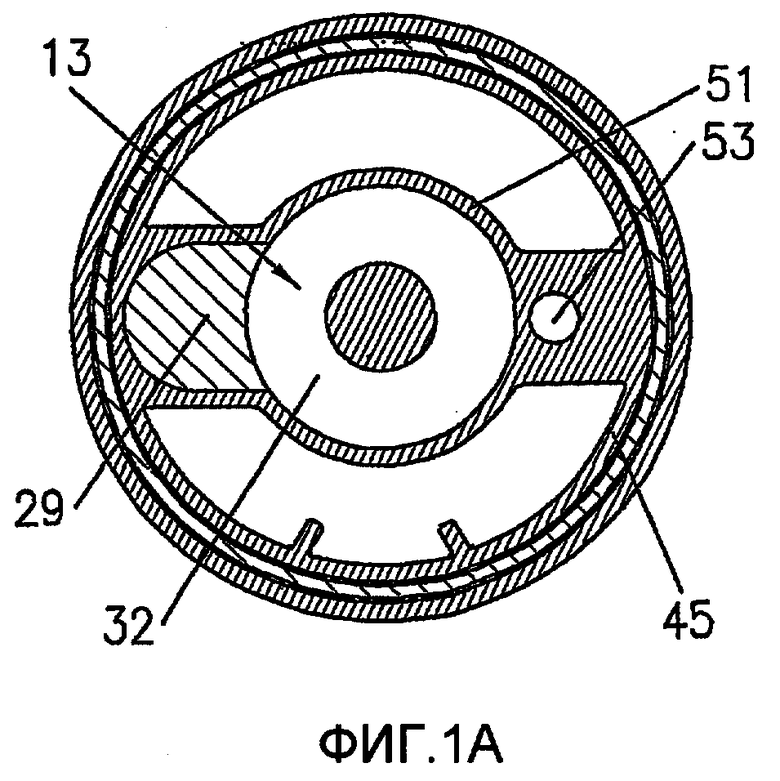

фиг.1А показывает сечение по линии IA-IA на фиг.1 без запорного кольца;

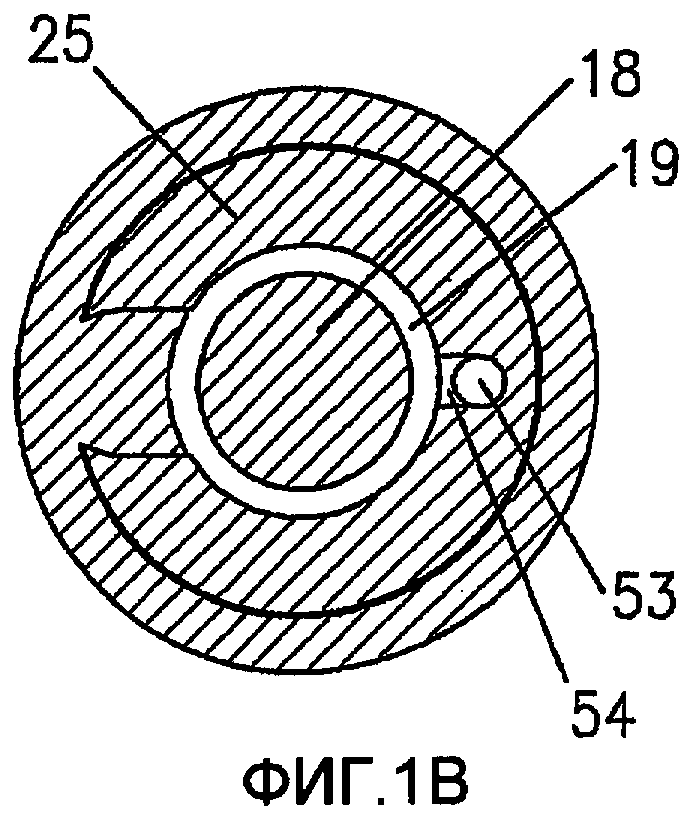

фиг.1В показывает сечение по линии IB-IB на фиг.1 без запорного кольца;

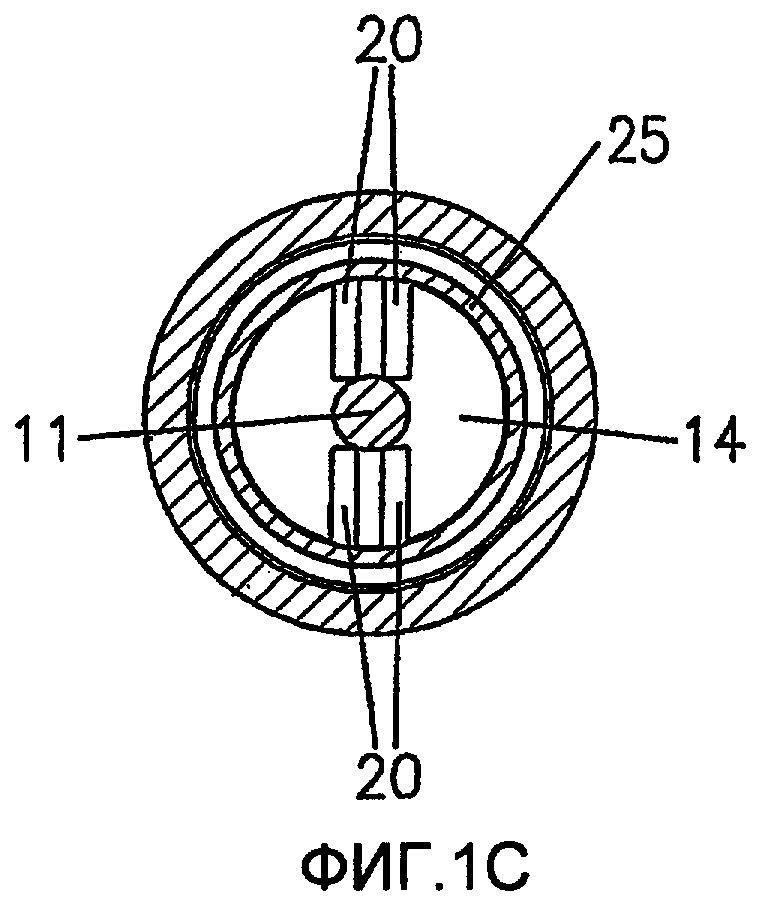

фиг.1С показывает сечение по линии IC-IC на фиг.1 без запорного кольца;

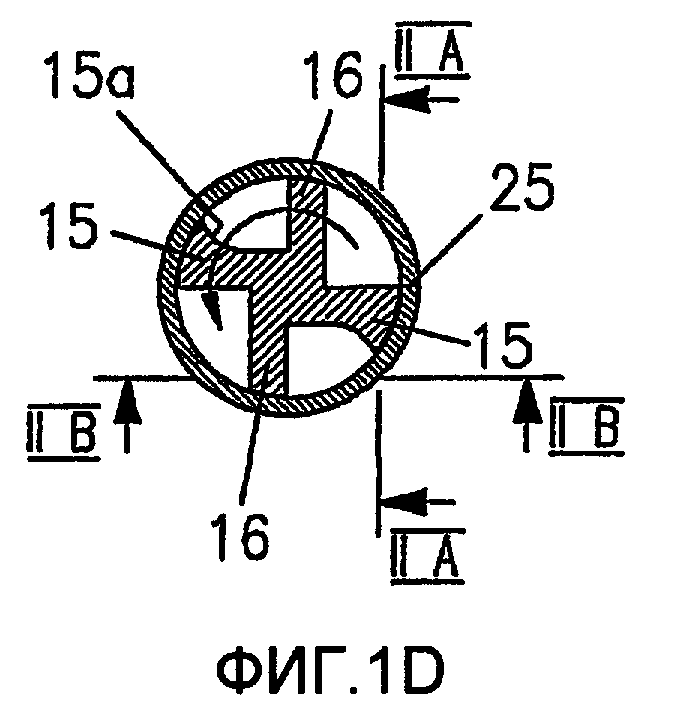

фиг.1D показывает сечение по линии ID-ID на фиг.1 без запорного кольца;

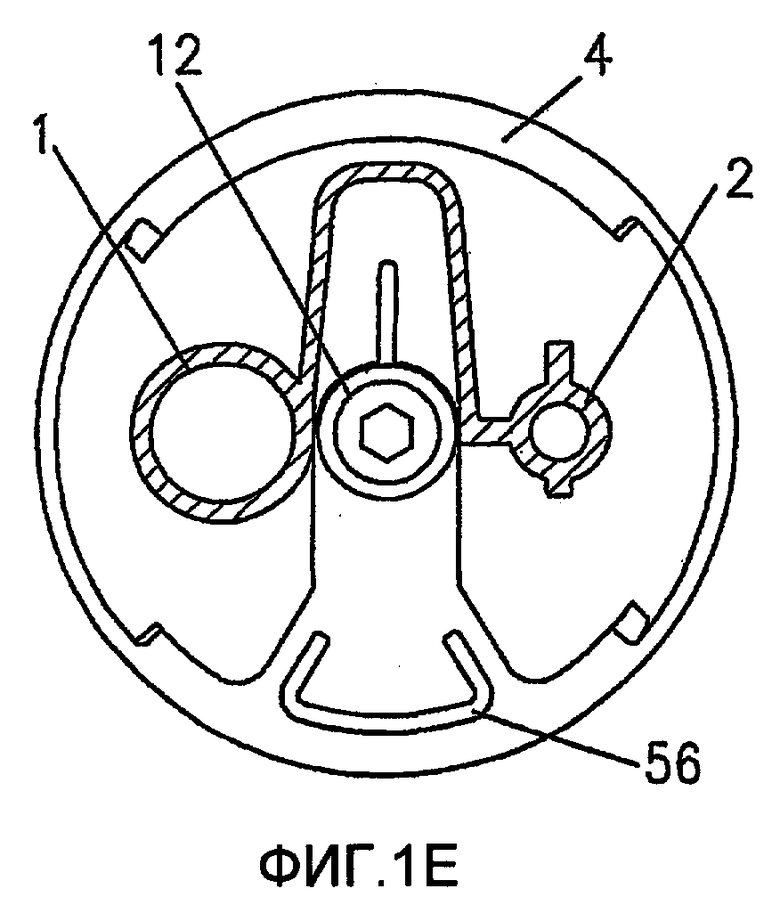

фиг.1Е показывает сечение по линии IE-IE на фиг.1 без запорного кольца;

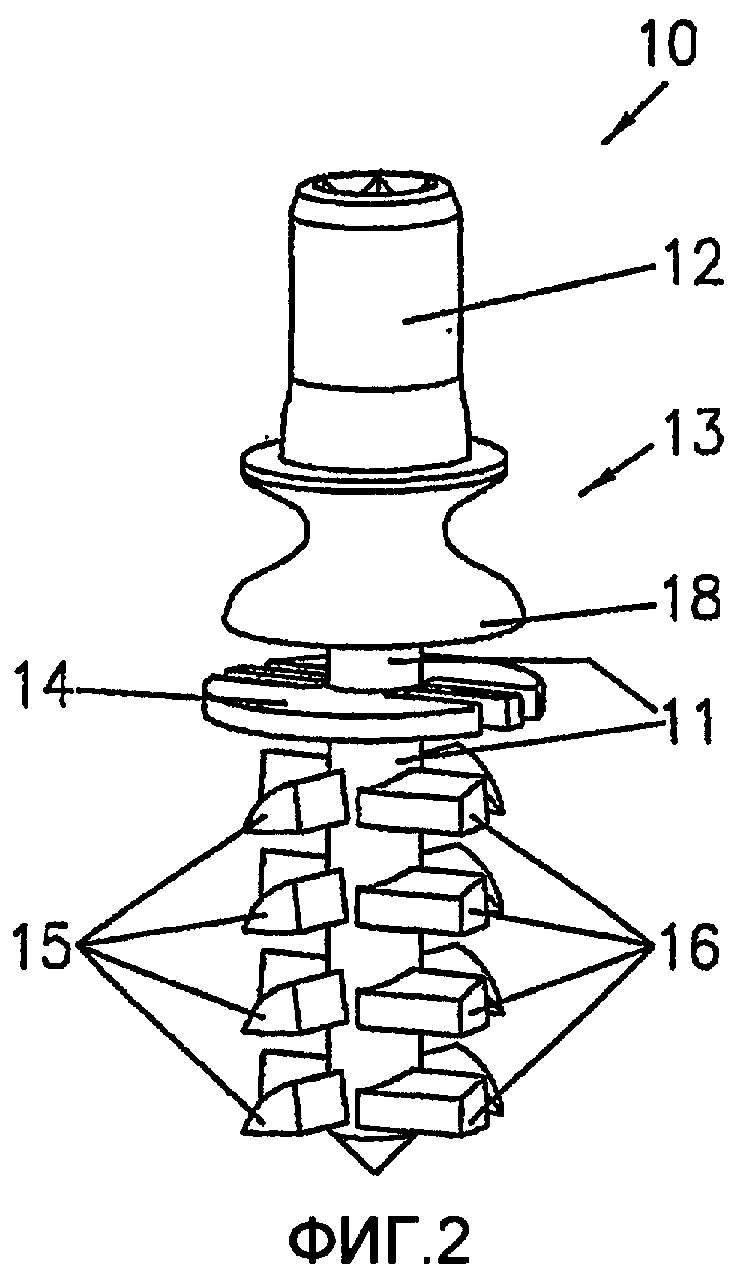

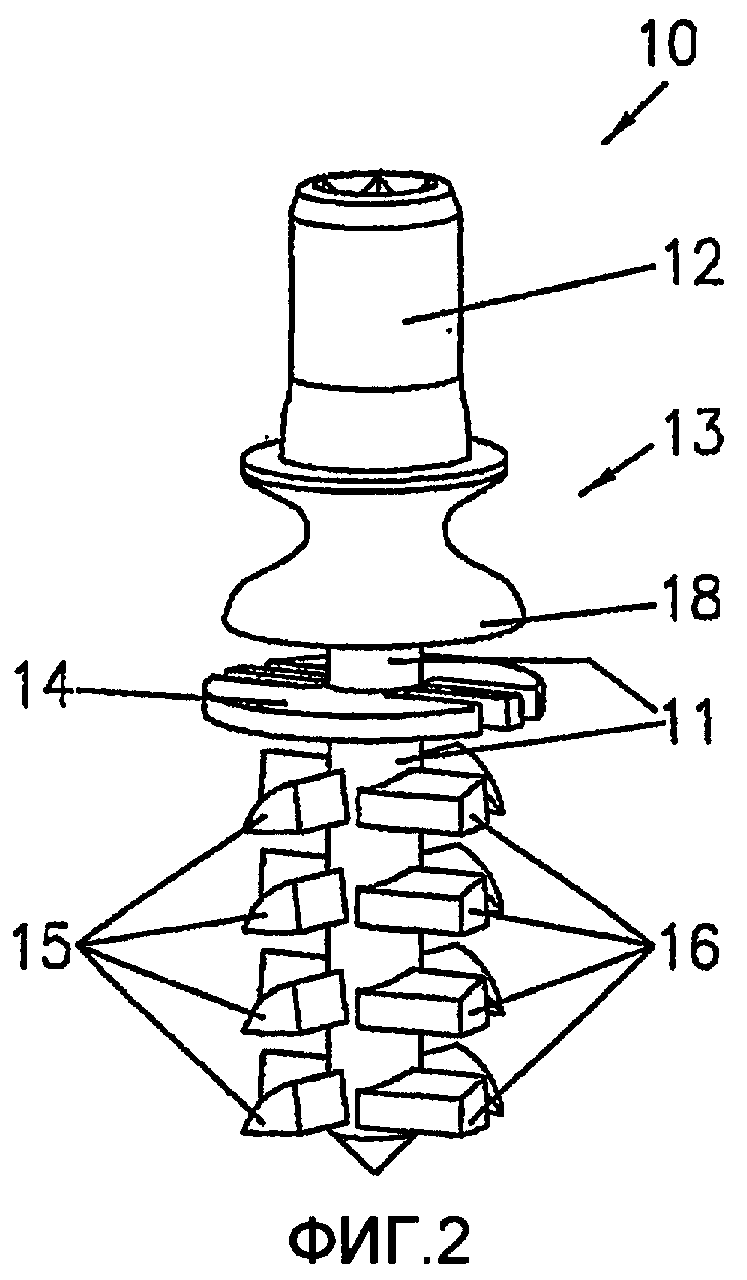

фиг.2 показывает вид в перспективе смесительного ротора по фиг.1;

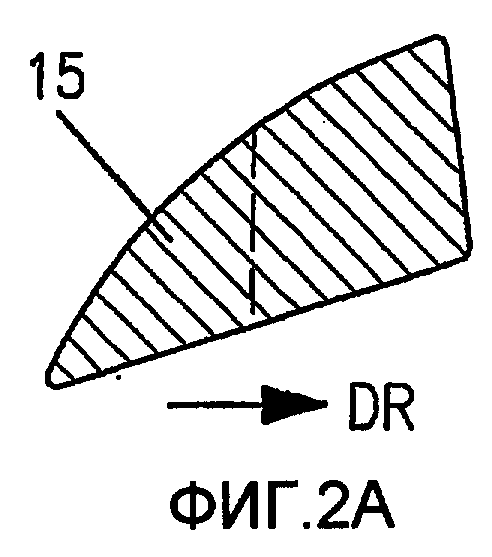

фиг.2А показывает сечение лопасти 15 смесителя по линии IA-IA на фиг.1D;

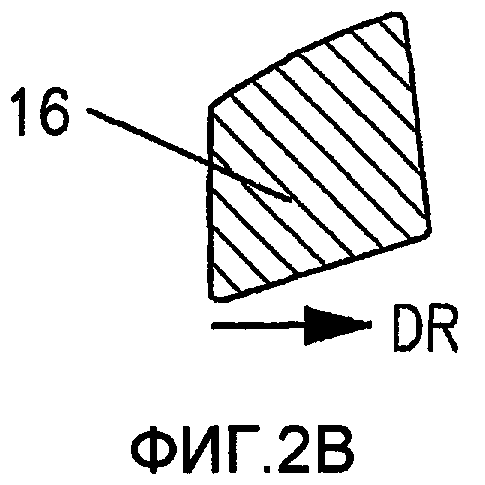

фиг.2В показывает сечение лопасти 16 смесителя по линии IB-IB на фиг.1D;

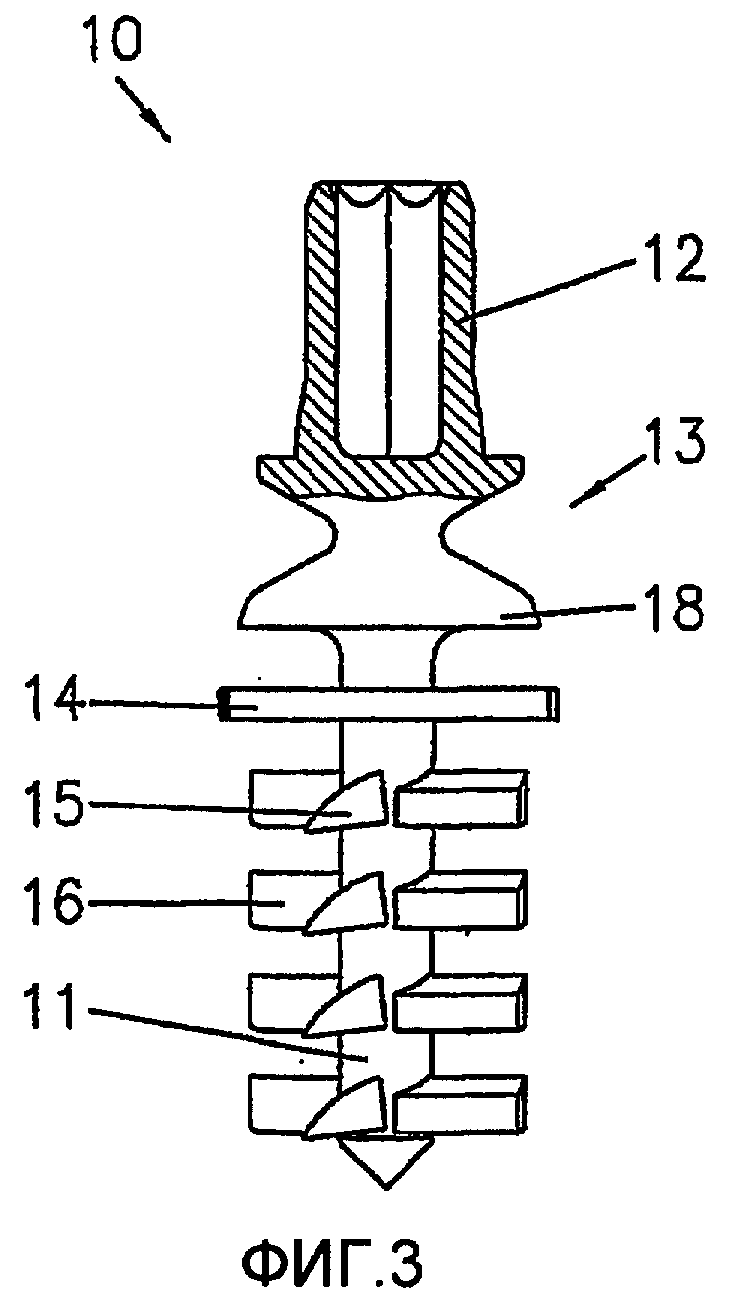

фиг.3 показывает вид сбоку с частичным разрезом смесительного ротора по фиг.2;

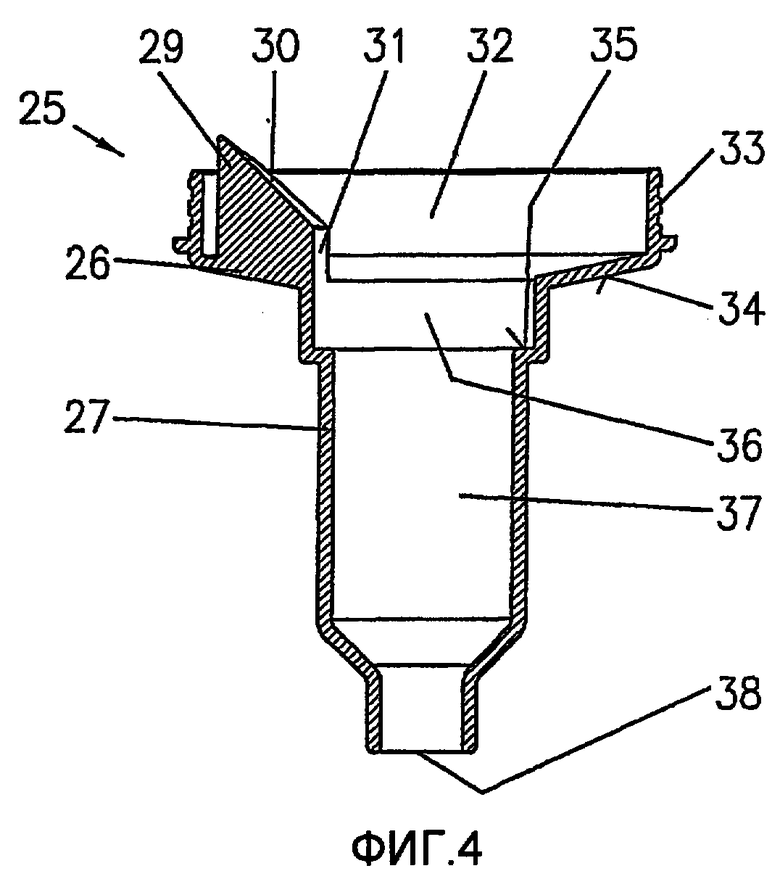

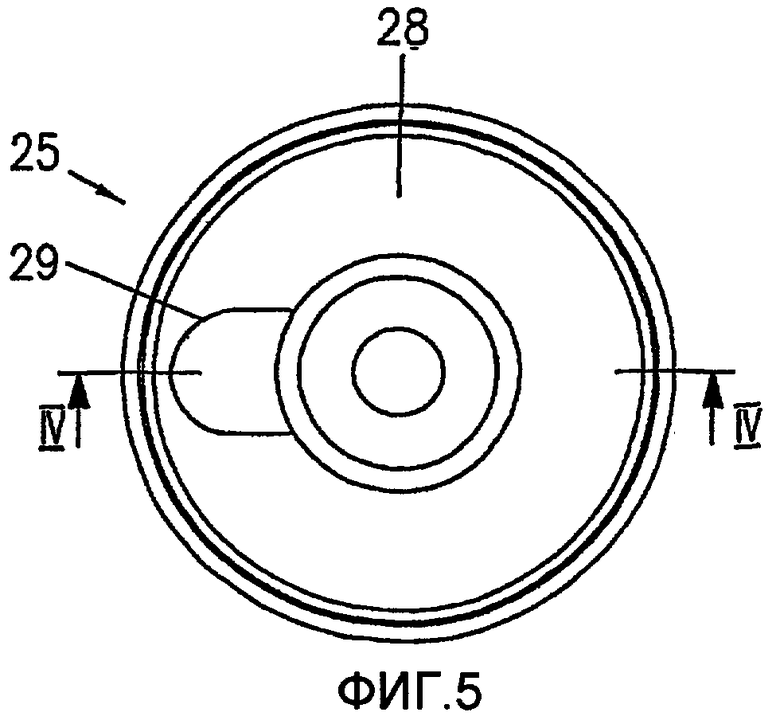

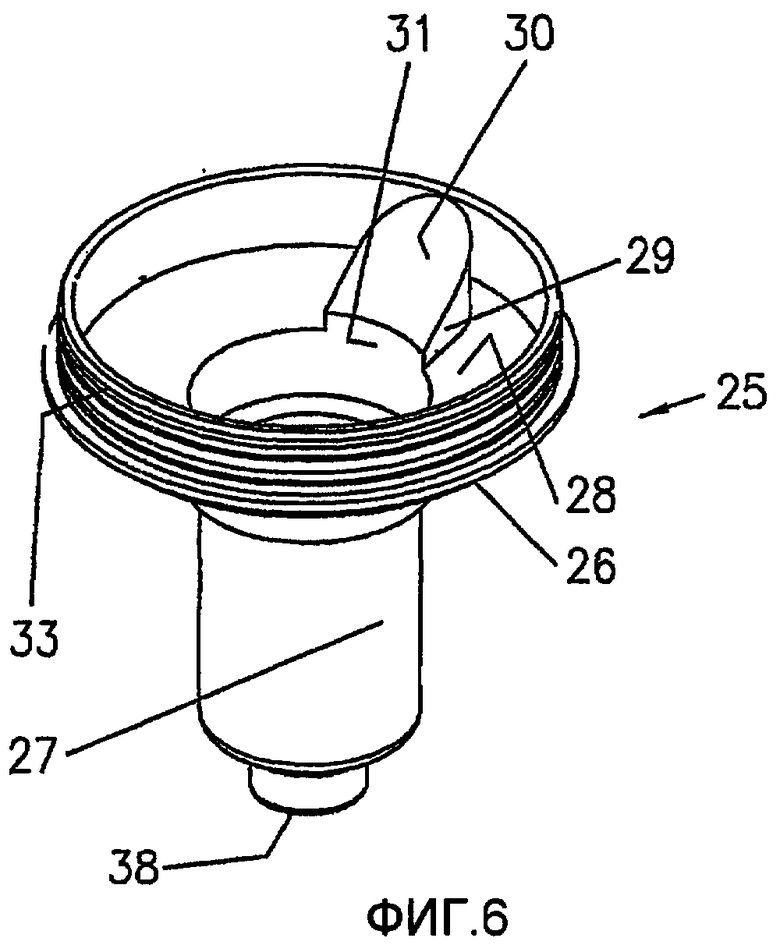

фиг.4 показывает выполненное по линии IV-IV на фиг.5 сечение кожуха ротора по фиг.1;

фиг.5 показывает кожух ротора по фиг.4, если смотреть с входной стороны;

фиг.6 показывает вид в перспективе кожуха ротора по фиг.4;

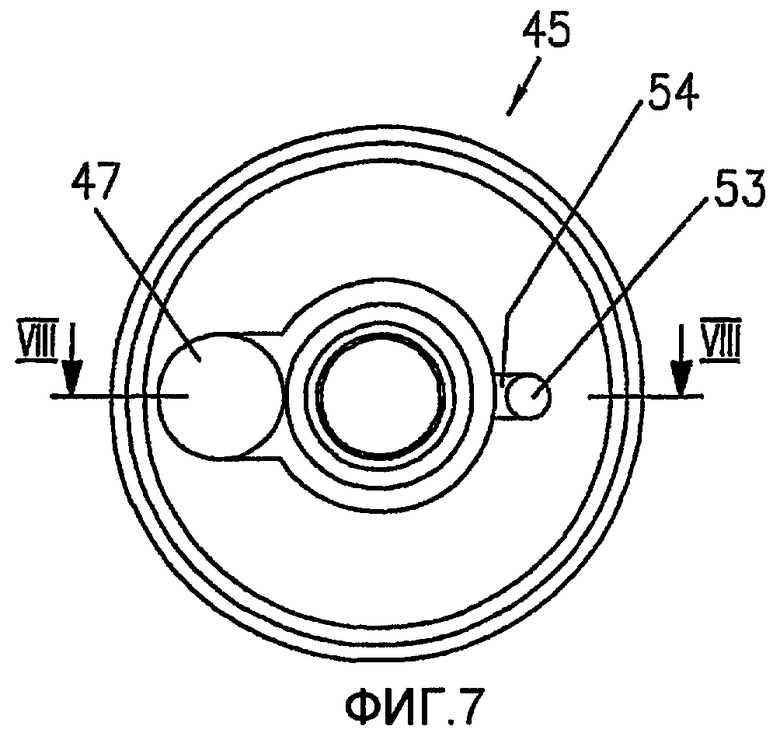

фиг.7 показывает крышку кожуха ротора по фиг.6, если смотреть с выходной стороны;

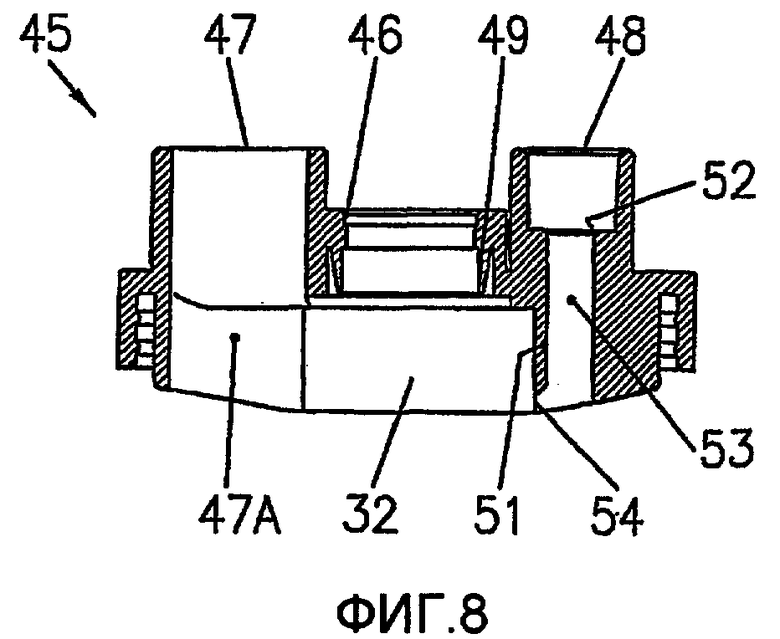

фиг.8 показывает сечение по линии VIII-VIII на фиг.7;

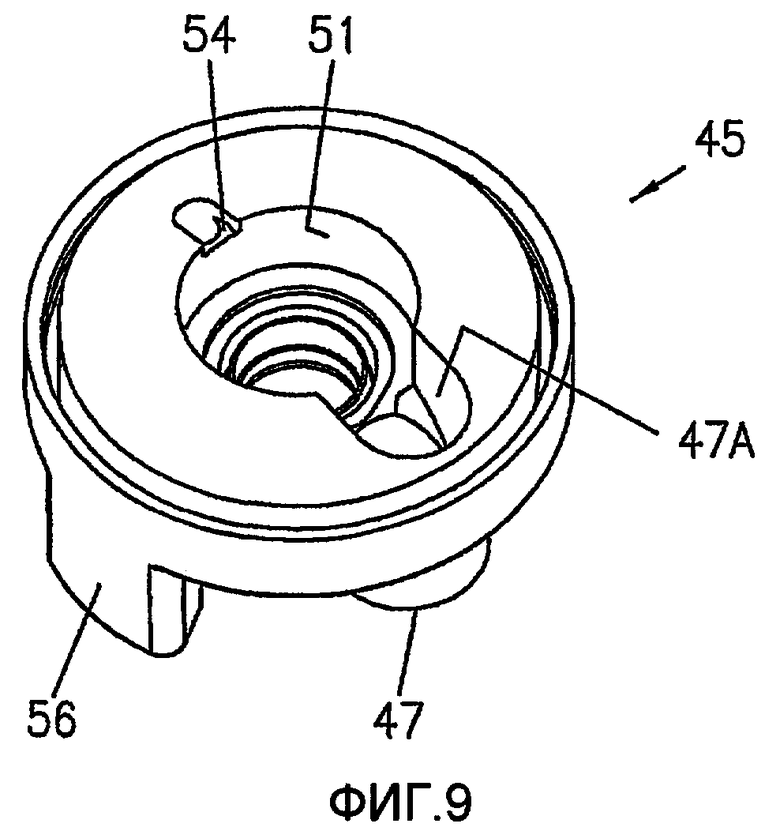

фиг.9 показывает вид в перспективе крышки кожуха ротора по фиг.7;

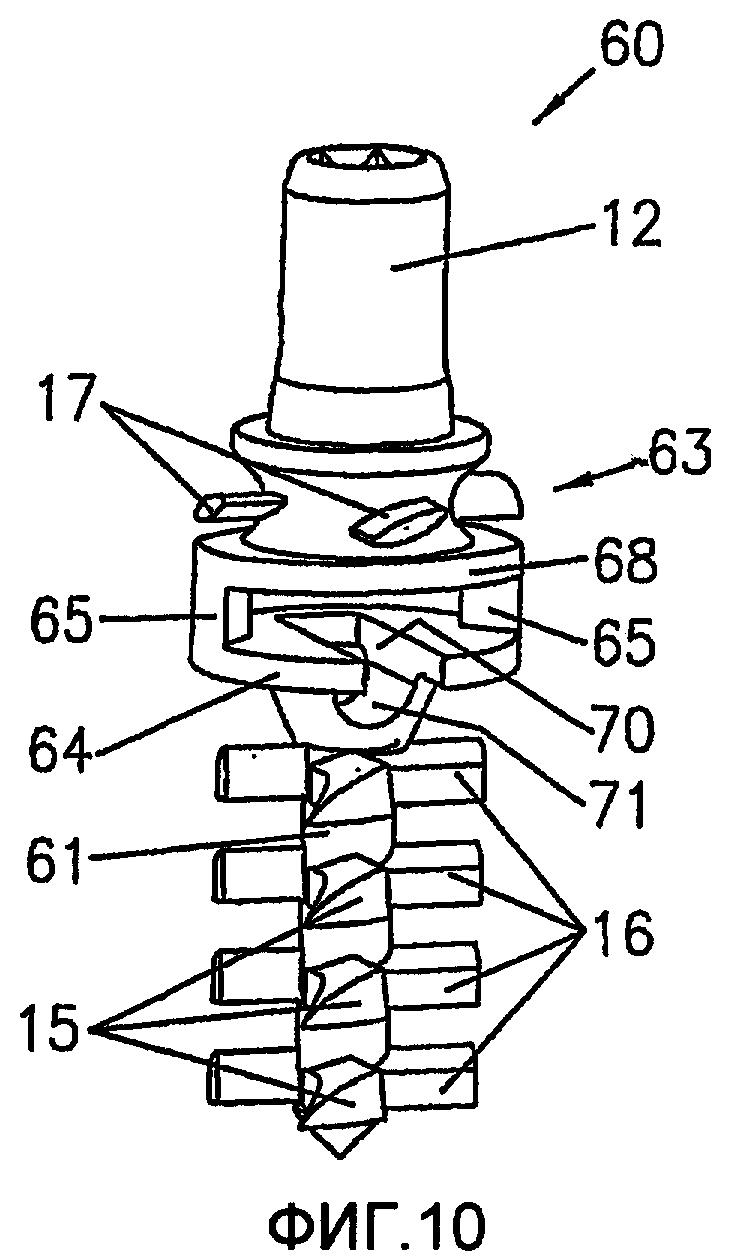

фиг.10 показывает вид в перспективе второго приведенного в качестве примера варианта осуществления смесительного ротора;

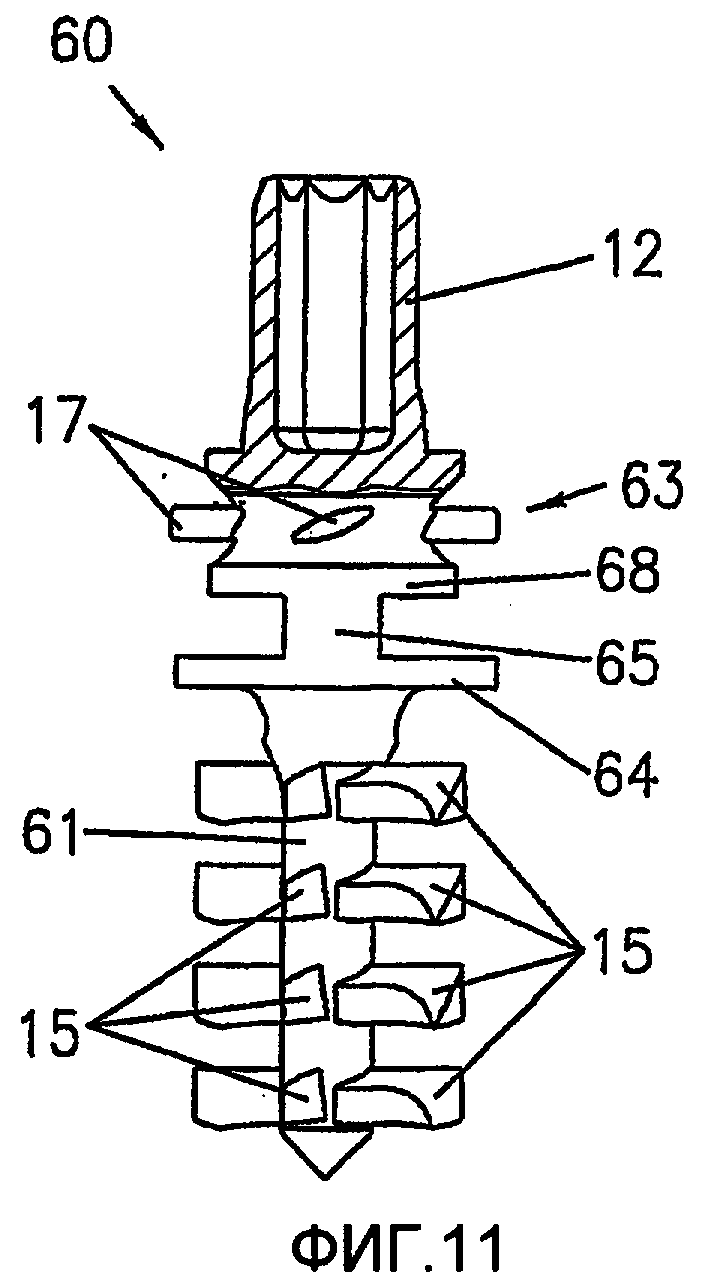

фиг.11 показывает вид сбоку с частичным разрезом смесительного ротора по фиг.10;

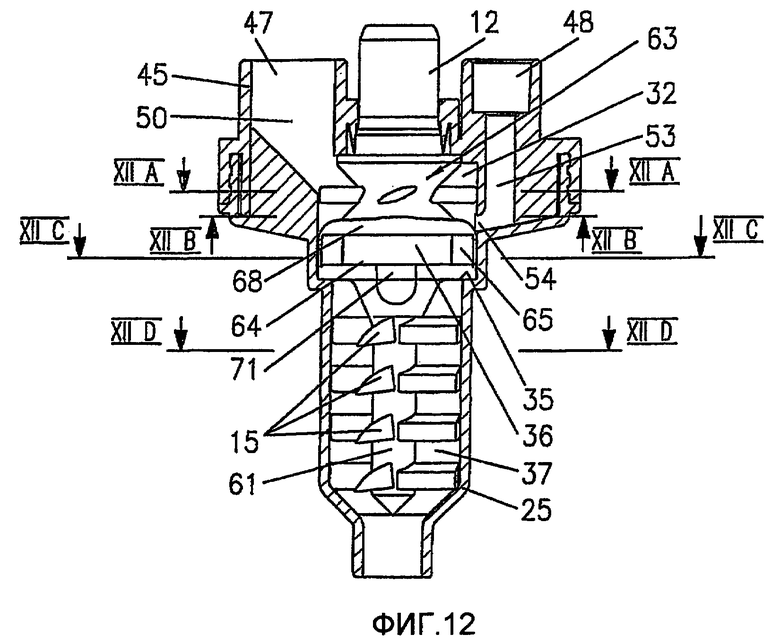

фиг.12 показывает вид сбоку с частичным разрезом собранного смесителя, включающего в себя смесительный ротор по фиг.11;

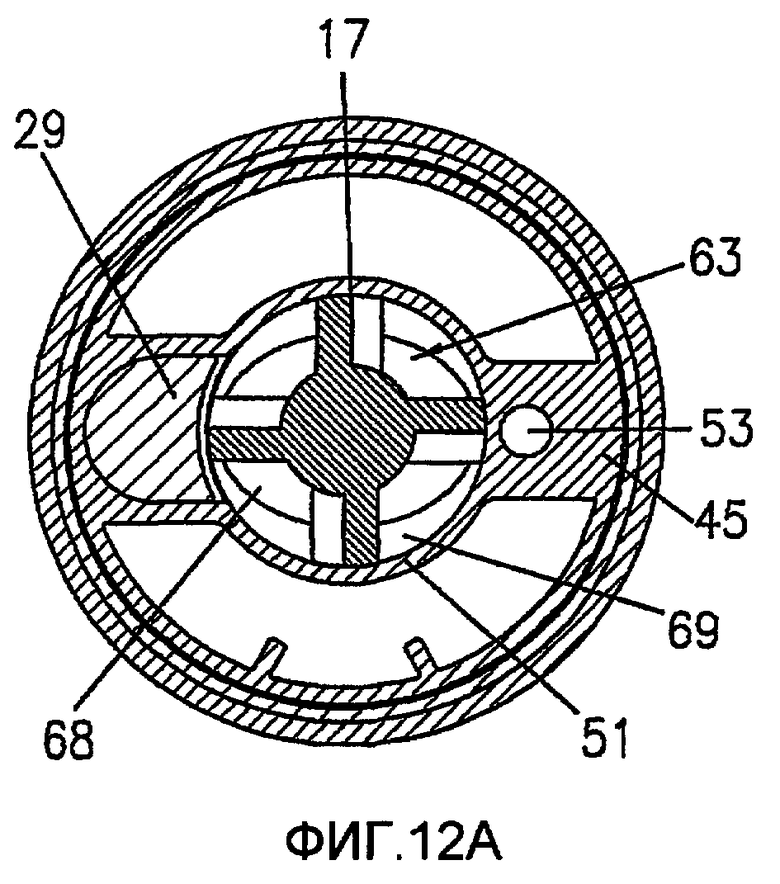

фиг.12А показывает сечение по линии XIIA-XIIA на фиг.12;

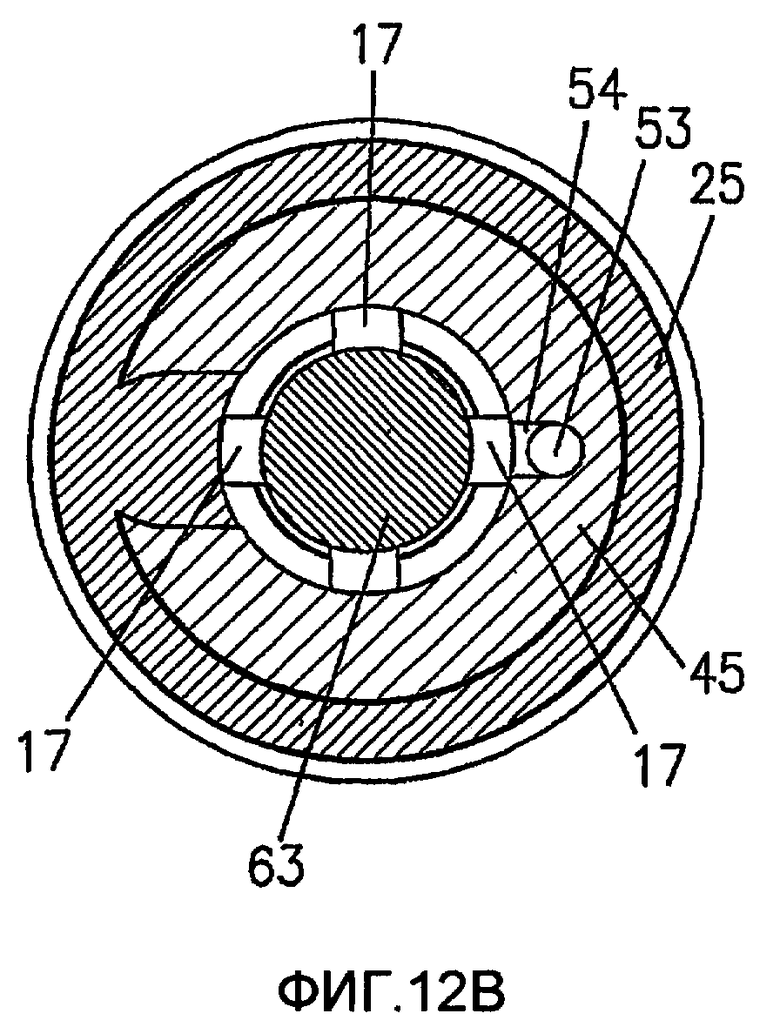

фиг.12В показывает сечение по линии XIIB-XIIB на фиг.12;

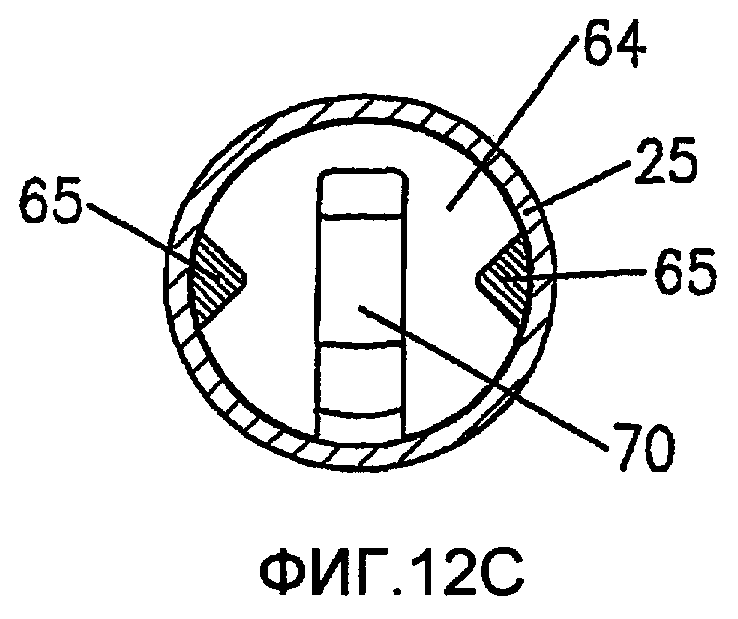

фиг.12С показывает сечение по линии XIIC-XIIC на фиг.12;

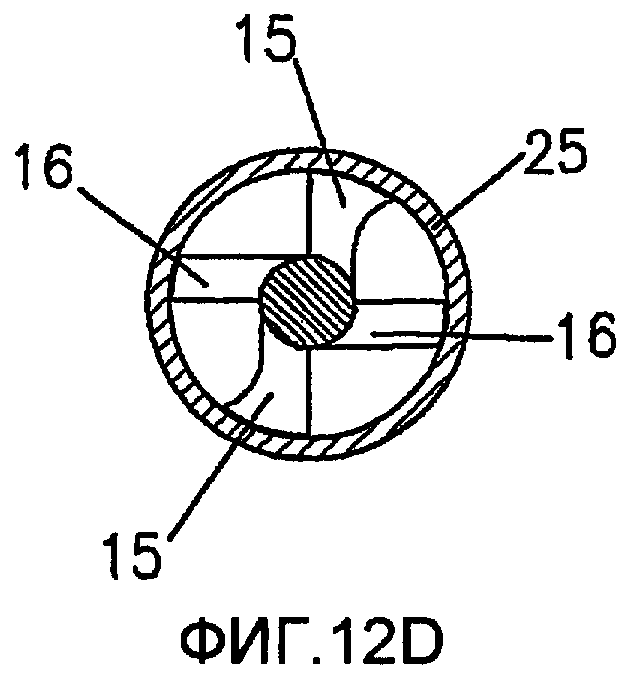

фиг.12D показывает сечение по линии XIID-XIID на фиг.12.

Фиг.1 показывает динамический смеситель, который соединен с бóльшим выпуском 1 и меньшим выпуском 2 двойного картриджа 3 и закреплен посредством запорного кольца 4 и который служит для смешивания двух компонентов в различных количествах по объему. Далее компонент с большим количеством по объему будет обозначен как компонент А, и компонент с меньшим количеством по объему будет обозначен как компонент В.

Смеситель включает в себя смесительный ротор 10, кожух 20 ротора и крышку 30 кожуха ротора. Для приведения смесительного ротора 10 во вращение он с входной стороны присоединен к поводковому выступу 5 приводного вала 6 смесителя.

Как видно на фиг.2 и 3, входной конец смесительного ротора 10 содержит втулочную часть 12 для поводкового выступа, имеющую отверстие для сцепления с поводковым выступом 5.

Втулочная часть 12 для поводкового выступа имеет распределительный элемент 13, расположенный с ее входной стороны, а также дискообразную часть 14 и смешивающие лопасти, обозначенные соответственно 15 и 16, расположенные на следующей роторной части 11.

Распределительный элемент 13 имеет продольное сечение, которое имеет криволинейную форму, вогнутую по направлению к роторной части 11. Концевая часть 18 распределительного элемента 13, обращенная к дискообразной части 14, имеет круглый ободок, также показанный на фиг.1В. При собранном состоянии смесителя данный ободок находится на некотором расстоянии от стенки кожуха 25 ротора, так что в результате образуется зазор между ободком концевой части 18 и стенкой кожуха 25 ротора, при этом данный зазор образует канал 19.

Как видно на фиг.1С, дискообразная часть 14 имеет каналы 20 в виде пазов, проходящих от роторной части 11 до края дискообразной части 14. В альтернативных вариантах могут быть предусмотрены разные каналы и их формы.

Смешивающие лопасти 15, 16 расположены на роторной части 11 в нескольких плоскостях. Форма смешивающих лопастей 15, 16 предназначена для обеспечения подходящих параметров потока, то есть она выбрана такой, чтобы компоненты не отделялись от лопастей во время операции смешивания, в результате чего избегают включения нежелательных воздушных пузырьков. На каждом уровне роторной части 11 попеременно расположены смешивающие лопасти 15, имеющие по существу ромбовидное сечение, см. фиг.2А, и смешивающие лопасти 16, также имеющие по существу ромбовидное сечение (см. фиг.2В). На фиг.1 направление вращения смесительного ротора показано стрелкой, а на фиг.2А и 2В направление вращения обозначено DR.

На фиг.1 и на поперечном сечении 1D, выполненном поперечно к оси вращения смесительного ротора 10, смешивающая лопасть 16 имеет прямоугольную форму, в то время как смешивающая лопасть 15 изогнута в форме крюка на ее стороне 15а, обращенной в сторону против направления вращения. В предпочтительном варианте осуществления концевые участки всех смешивающих лопастей изогнуты и выполнены крючкообразными с их сторон, обращенных в сторону против направления вращения.

Смесительный ротор 10 заключен в кожух 25 ротора, закрытый крышкой 45 кожуха ротора, которая проиллюстрирована на фиг.4-6. Кожух 25 ротора содержит дискообразную часть 26 кожуха, в которую входит крышка 45 кожуха ротора, а также цилиндрическую часть 27 кожуха, в которую входит роторная часть 11 со смешивающими лопастями 15 и 16. На нижней поверхности 28 дискообразной части 26 кожуха расположен отклоняющий элемент 29, верхняя сторона 30 которого выполнена наклонной и образует часть впускного канала 50 для компонента А и передняя сторона 31 которого образует часть предкамеры 32, смотри фиг.1.

Дискообразная часть 26 кожуха дополнительно содержит канавки 33 для образования защелочного соединения с крышкой 45 кожуха ротора и опорную поверхность 34 для запорного кольца 4. Цилиндрическая часть 27 кожуха имеет уступ 35, на котором дискообразная часть 14 смесительного ротора 10 установлена с возможностью вращения, в результате чего цилиндрическая часть 27 кожуха будет разделена на смесительную камеру 36 и камеру 37 последующего смешивания. Конец цилиндрической части 27 кожуха образует выпускной канал 38 смесителя.

Фиг.7-9 показывают крышку 45 кожуха ротора, включающую в себя опорную поверхность 46 для ротора, предназначенную для приема втулочной части 12 для поводкового выступа, а также два впуска 47 и 48, предназначенные соответственно для компонента А и В. Для обеспечения герметичного уплотнения втулочной части 12 для поводкового выступа крышка 45 кожуха ротора содержит уплотняющую кромку 49.

Впуск 47 для компонента А имеет бóльшее поперечное сечение, чем впуск 48 для компонента В, и ведет через канал 50 в предкамеру 32, которая частично ограничена стенкой 51 и образована посредством углубления 47А, образованного в нижней пластине крышки 45 кожуха ротора. Меньший впуск 48 ведет в зону канала 19 на конце предкамеры 32 через уступ 52 и по существу цилиндрического впускного канала 53 и впускного отверстия 54. «В зоне канала» означает то, что впуск может быть расположен или перед каналом, или после канала, или напротив канала, в зависимости от объемного соотношения компонентов и конструкции распределительного элемента.

Обод крышки 45 кожуха ротора выполнен с канавками 33 для образования защелочного соединения с канавками 33 кожуха 25 ротора. Крышка 45 кожуха ротора дополнительно содержит механическое индексирующее средство, например, в виде индексирующего выступа 56, направленного к впускам 47 и 48 и входящего в соответствующее углубление в картридже 3, в результате чего обеспечивается возможность присоединения смесителя к картриджу 3 только в определенном ориентированном положении, смотри сечение 1Е.

При присоединенном состоянии смесителя в соответствии с фиг.1 бóльший выпуск 1 картриджа 3 насажен на бóльший впуск 47 смесителя, в то время как выпуск 2 введен в меньший выпуск 48 до уступа 52, смотри фиг.8.

Отклоняющий элемент 29, показанный на фиг.6, расположен на конце впускного канала 50 так, что его верхняя сторона 30 образует часть впускного канала 50, который ведет в предкамеру 32 по существу в радиальном направлении относительно оси вращения. Распределительный элемент 13 расположен в предкамере 32, при этом последняя ограничена передней стороной 31 отклоняющего элемента 29 и круглой стенкой 51 крышки 45, показанной на фиг.7. Впускное отверстие 54 впускного канала 53 ведет в предкамеру 32, при этом оно проходит по существу в радиальном направлении.

На операции смешивания в смесителе в соответствии с фиг.1 компонент А выдавливается по впускному каналу 50 в предкамеру 32, при этом обеспечивается направление его вокруг оси вращения и распределение по всему поперечному сечению посредством вращающегося распределительного элемента 13, и подача по каналу, то есть кольцевому зазору 19, в смесительную камеру 36 в виде тонкого, непрерывного слоя на всей окружной периферии. Компонент В подается в радиальном направлении через впускное отверстие 54 на вращающуюся концевую часть 18 распределительного элемента 13 и в результате существующего режима потока и условий сдвига правильно распределяется по окружной периферии концевой части 18 и предварительно смешивается с компонентом А.

Благодаря наличию предкамеры 32 перемещение компонента А временно замедляется относительно компонента В, так что компонент А достигает смесительной камеры 36 немного позже, чем компонент В, а не перед компонентом В. Таким образом, гарантируется то, что первая часть смеси также будет соответствовать заданному соотношению компонентов в смеси. Приводимый во вращение распределительный элемент 13 обеспечивает возможность «безвоздушного» заполнения предкамеры 32 компонентом А, а также динамическое распределение компонента А, что, в отличие от смесителя, имеющего стационарный обходной канал, обеспечивает преимущество, заключающееся в том, что сопротивление потоку остается небольшим. Кроме того, геометрические характеристики впускного канала 50, ведущего от впуска 47 в предкамеру 32 кратчайшим возможным путем, также позволяют избежать увеличения сопротивления потоку, так что требуемое давление подачи в картридже 3 и нагрузки, действующие на выдачное устройство, будут в целом небольшими.

Когда два предварительно смешанных компонента достигнут смесительной камеры 36, они по существу направляются в радиальном направлении от периферии к центру, при этом в результате возникает дополнительный эффект перемешивания вследствие существующих режима потока и условий сдвига. После ее прохода через дискообразную часть 14 с пазами смесь заполняет камеру 37 последующего смешивания по всему ее поперечному сечению и подвергается другому процессу сдвига и смещения. Выбранная форма смешивающих лопастей 15 и 16 позволяет избежать вовлечение воздуха и тем самым предотвращает образование пузырьков в смеси. После прохода через камеру последующего смешивания смешанная композиция в конце выпускается по выпуску 38 смесителя.

Фиг.10 и 11 показывают другой вариант осуществления смесительного ротора 60, который представляет собой часть смесителя, проиллюстрированного на фиг.12. Компоненты, которые эквиваленты компонентам смесителя согласно фиг.1, обозначены теми же ссылочными позициями. Требуемое давление подачи дополнительно уменьшено посредством транспортирующих лопастей 17, предусмотренных на распределительном элементе 63 в предкамере 32.

Как видно в сечении по фиг.12А, концевая часть 68 распределительного элемента 63 имеет овальную форму, так что в результате образуется канал 69 в виде двух вращающихся зазоров между концевой частью 68 и стенкой кожуха 25 ротора.

Фиг.12В показывает конец канала 53, ведущего к краю концевой части 68 распределительного элемента 63 в предкамере 32 посредством впускного отверстия 54.

Концевая часть 68 распределительного элемента 63 посредством двух боковых выступов 65 соединена с дискообразной частью 64, имеющей проходное отверстие 70 в виде паза, смотри фиг.10 и 12С. Проходное отверстие 70 проходит от края дискообразной части 64 через ее центр до зоны рядом с ее противоположным краем, смотри фиг.12С.

Как дополнительно показано на фиг.11, у края проходного отверстия дискообразной части дискообразная часть 64 соединена с роторной частью 61 таким образом, что в результате образуется преимущественно центральный канал 71, ведущий из смесительной камеры 36 в камеру 37 последующего смешивания.

Смешивающие лопасти 15 и 16, расположенные в нескольких плоскостях на роторной части 61, выполнены с конструкцией для обеспечения подходящих параметров потока с тем, чтобы избежать вовлечения воздушных пузырьков, смотри фиг.1D и 12D.

На операции смешивания в смесителе в соответствии с фиг.12 компонент А выдавливается по впускному каналу 50 в предкамеру 32, при этом обеспечивается направление его вокруг оси вращения и распределение по всему поперечному сечению посредством вращающегося распределительного элемента 63, и подача по вращающимся каналам 69 в смесительную камеру 36 в виде тонкого, непрерывного слоя. Компонент В вводится в предкамеру 32 в радиальном направлении и предварительно смешивается с компонентом А. На выходной стороне смесительной камеры 36 компоненты дополнительно смешиваются в соединение в проходном отверстии 70 и в центральном канале 71 и впоследствии достигают камеры 37 последующего смешивания, где они подвергаются последующему смешиванию и в конце концов выпускаются.

В смесителе согласно фиг.1 и 12 отверстие 54 для впуска в предкамеру 32 расположено в зоне соответственно канала 19 или 69. Можно выполнить более одного впускного отверстия 54 для обеспечения возможности ввода компонента В в нескольких местах. Кроме того, существует возможность размещения впускного отверстия 54 после канала, обозначенного соответственно 19 или 69, например, таким образом, что впускной канал 53 будет заканчиваться в смесительной камере 36.

Оптимизированная конструкция для выполнения операции смешивания и центральное расположение различных смесительных элементов создают возможность обеспечения меньшей потери давления и уменьшенного крутящего момента на валу привода смесителя. Уменьшенное трение в среде обеспечивает уменьшение энергопотребления, в результате чего обеспечивается меньшее повышение температуры смешанного материала.

Представленные конструкции в соответствии с фиг.1 и 12 были описаны для случая, когда объемы двух компонентов отличаются друг от друга, и при этом компонент с меньшим количеством по объему, следовательно, подается в предкамеру в зоне канала для обеспечения максимального предварительного смешивания. Тем не менее конструкция динамического смесителя обеспечивает такие же преимущества, когда оба компонента имеют одинаковый объем. В данном случае два компонента симметрично подаются в предкамеру в ее верхней зоне для распределения их и предварительного смешивания в ней посредством распределительного элемента и для того, чтобы они достигли смесительной камеры посредством канала.

В варианте осуществления с равными количествами по объему впуски и выпуски соответственно по существу идентичны, и впуски выполнены с возможностью вставки их в выпуски, но возможны также другие варианты, в которых выпуски выполнены с возможностью их вставки во впуски.

Кроме того, с компонентом с бóльшим количеством по объему может быть смешано более одного единственного дополнительного компонента с меньшим количеством по объему. В данном случае необходим другой впуск, а также другой канал, имеющий впускное отверстие рядом с каналом. Показанные и раскрытые отличительные признаки могут быть объединены друг с другом так, как желательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2008 |

|

RU2464077C2 |

| СМЕШИВАНИЕ И ПОДАЧА ЧЕРЕЗ ДИСПЕНСЕР МНОГОКОМПОНЕТНЫХ ОТВЕРЖДАЕМЫХ МАТЕРИАЛОВ | 2007 |

|

RU2523995C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ | 2000 |

|

RU2245188C2 |

| Устройство для смешивания отработанного газа с добавкой | 2019 |

|

RU2788275C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА ДЛЯ РЕАКТОРА ГИДРООЧИСТКИ С НИСХОДЯЩИМ ПОТОКОМ | 2013 |

|

RU2640070C2 |

| УЗЕЛ ДЛЯ НАПИТКОВ С ИНТЕГРИРОВАННЫМ ПЕРЕМЕШИВАНИЕМ И ОЧИСТКОЙ И ЕГО СПОСОБ | 2009 |

|

RU2494956C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ НАПИТКА С ВОЗДУШНЫМ ВПУСКНЫМ ОТВЕРСТИЕМ И СПОСОБОМ УПРАВЛЕНИЯ ИМ | 2007 |

|

RU2426687C2 |

| РЕАКТОР-СМЕСИТЕЛЬ ТИПА "РОТОР-СТАТОР" ДЛЯ СМЕШЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ДВУХ ТЕКУЧИХ ВЕЩЕСТВ, СУСПЕНЗИЙ ИЛИ РАСТВОРОВ И СПОСОБ ПРОИЗВОДСТВА ИЗОЦИАНАТОВ | 2008 |

|

RU2486004C2 |

| СПОСОБ И УСТРОЙСТВО ГАЗИРОВАНИЯ НАПИТКОВ С ИСПОЛЬЗОВАНИЕМ КАРТРИДЖА | 2012 |

|

RU2600721C2 |

| КАРТРИДЖ И СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2004 |

|

RU2337601C2 |

Изобретение относится к динамическому смесителю, предназначенному для смешивания компонентов в разных или в равных количествах по объему, и может использоваться для производства зуботехнических слепочных материалов. Смеситель содержит кожух ротора с крышкой, в котором расположен смесительный ротор. На крышке расположены впуски для компонентов. Впуск для первого компонента с большим количеством по объему ведет в предкамеру, которая сообщается со следующей смесительной камерой. Смесительный ротор включает в себя распределительный элемент, расположенный в предкамере и предназначенный для распределения первого компонента вокруг оси вращения смесительного ротора. Впуск для второго компонента с меньшим количеством по объему ведет к, по меньшей мере, одному впускному отверстию, расположенному в зоне канала, ведущего в смесительную камеру поперечно к оси вращения. Технический результат состоит в возможности получения правильного соотношения компонентов смеси с самого начала, а также получения оптимальной и свободной от пузырьков смеси при более низком давлении подачи, более низком крутящем моменте и при меньшем увеличении температуры. 3 н. и 10 з.п. ф-лы, 12 ил.

1. Динамический смеситель, содержащий кожух (25) ротора, в котором расположен смесительный ротор и который закрыт с входной стороны крышкой (45), на которой расположены впуски для компонентов, отличающийся тем, что впуски (47, 48) для компонентов ведут в предкамеру (32), которая сообщается со следующей смесительной камерой (36, 37) посредством, по меньшей мере, одного канала (19, 69), и тем, что смесительный ротор (10, 60) включает в себя распределительный элемент (13, 63), расположенный в предкамере и предназначенный для распределения компонентов вокруг оси вращения смесительного ротора.

2. Динамический смеситель по п.1, предназначенный для смешивания компонентов в разных количествах по объему, отличающийся тем, что впуск (47) для первого компонента (А) с большим количеством по объему заканчивается в верхней зоне предкамеры (32), впуск (48) для второго компонента (В) с меньшим количеством по объему заканчивается в, по меньшей мере, одном впускном отверстии (54), находящемся в зоне канала (19, 69), ведущего в смесительную камеру (36), и распределительный элемент (13, 63) для распределения двух компонентов расположен вокруг оси вращения смесительного ротора.

3. Динамический смеситель по п.1, предназначенный для смешивания компонентов в одинаковых количествах по объему, отличающийся тем, что оба впуска (47, 48) для компонентов заканчиваются в верхней зоне предкамеры (32) и распределительный элемент (13, 63), предназначенный для распределения двух компонентов, расположен вокруг оси вращения смесительного ротора.

4. Смеситель по п.1, в котором канал (19, 69) образован зазором или множеством зазоров между окружной периферией (18, 68) распределительного элемента (13, 63) и стенкой (31, 51) кожуха (25) ротора и/или крышки (45) кожуха ротора.

5. Смеситель по п.1, в котором впускное отверстие (54) для второго компонента расположено так, что второй компонент подается, по существу, поперечно по отношению к оси вращения смесительного ротора (10, 60).

6. Смеситель по п.1, в котором смесительный ротор (10, 60) включает в себя дискообразную часть (14, 64), имеющую, по меньшей мере, одно проходное отверстие (20, 70), которое расположено после предкамеры (32), если смотреть в направлении потока компонентов.

7. Смеситель по п.6, в котором смесительная камера (36), по существу, образована стенкой кожуха (25) ротора, выходной стороной (18, 68) распределительного элемента (13, 63) и выходной стороной дискообразной части (14, 64) и в котором проходное(ые) отверстие(я) (20, 70) выполнено(ы) так, что компоненты во время их прохода через смесительную камеру, по существу, отклоняются по направлению к оси вращения.

8. Смеситель по п.6, в котором кожух (25) ротора имеет образующий сужение уступ (35), который служит в качестве опоры для дискообразной части (14, 64) и который изолирует смесительную камеру от следующей камеры (37) последующего смешивания на ее периферии.

9. Смеситель по п.1, в котором распределительный элемент (63) снабжен транспортирующими лопастями (17), расположенными на нем.

10. Смеситель по п.1, в котором смесительный ротор (10, 60) снабжен смешивающими лопастями (15, 16), расположенными в камере (37) последующего смешивания.

11. Смеситель по п.10, в котором смешивающие лопасти (15, 16) выполнены для обеспечения подходящих параметров потока и имеют, по существу, ромбовидное поперечное сечение, при этом две противоположные смешивающие лопасти в одной плоскости или все смешивающие лопасти имеют каплеобразный или крюкообразный конец с их сторон, обращенных в сторону против направления вращения.

12. Выдачной узел, включающий в себя двойной картридж или выдачное приспособление и динамический смеситель по одному из пп.1-11, при этом двойной картридж или выдачное приспособление имеет выпуски и впуски смесителя, диаметры которых различаются, причем больший выпуск выполнен с возможностью скольжения по большему впуску и меньший выпуск выполнен с возможностью вставки его в меньший впуск.

13. Выдачной узел, включающий в себя двойной картридж или выдачное приспособление и динамический смеситель по одному из пп.1-11, в котором крышка (45) кожуха ротора смесителя и картридж (3) или выдачное приспособление содержат соответствующие индексирующие средства (56) для обеспечения возможности присоединения смесителя только в одной определенной ориентации.

| DE 4235736 C1, 24.03.1994 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 10043489 A1, 14.03.2002 | |||

| Приспособление, заменяющее рычаги, водящие цепь, обнимающую шестерню с заключенной в ней конфетой в конфетно-заверточной машине | 1929 |

|

SU21652A1 |

Авторы

Даты

2011-03-27—Публикация

2006-10-03—Подача