1. Область техники, к которой относится изобретение

Настоящее изобретение относится к дозаторам для сменных рулонов материала, в особенности рулонов тонкой бумаги и подходящей геометрии для вставки данных рулонов в дозаторы. В частности, настоящее изобретение относится к торцевой заглушке для рулона материала, в особенности рулона тонкой бумаги, которая вставляется в удерживающее устройство дозатора.

2. Известный уровень техники

В рассматриваемой области техники известно множество дозаторов для дозирования бумажных полотенец, кухонной бумаги, туалетной бумаги, пластикового оберточного листового материала и других материалов, смотанных в рулон. Обычно такие дозаторы снабжены направляющим опорным кронштейном, содержащим опорные элементы в виде консолей, на каждой из которых конец сменного рулона установлен с возможностью вращения. Кронштейн обычно содержит втулку, поддерживаемую на нем с возможностью вращения, по которой вставляется один конец стержня рулона при замене рулона.

Патент США 4,340,195 относится к дозатору для размещения основного и запасного рулонов гибкого листового материала, который содержит корпус, снабженный обращенными внутрь каналами, расположенными на его противоположных внутренних боковых стенках, и направляющими устройствами, соединенными с каждым каналом рядом с его нижним концом для обеспечения дозирования основного рулона с возможностью передачи движения, с использованием устройства для отделения запасного рулона, действующим между направляющими устройствами и запасным рулоном, чтобы не только удерживать запасной рулон на расстоянии от положения дозирования основного рулона, но и принуждать направляющие устройства тормозить прокручивание основного рулона и случайный выход листового материала из него.

Патент США 4,307,639 раскрывает дозатор для смотанных рулонов гибкого листового материала, такого как бумажные полотенца, туалетная бумага или подобные материалы, содержащий обращенные внутрь каналы, расположенные на противоположных боковых стенках корпуса дозатора, для размещения в них выступающих наружу шпинделей смотанных рулонов, подлежащих дозированию, для обеспечения последовательного перемещения рулонов вниз относительно каналов, при этом участок нижнего конца каждого канала расположен под наклоном от подающего ролика, установленного рядом с нижним концом корпуса дозатора, и каждый канал содержит на таком нижнем концевом участке направляющее устройство, обеспечивающее вращение рулона, закрепленного с возможностью поворота, причем направляющее устройство смещено по направлению к центру канала от нижней стороны каждого участка каждого канала, расположенного под наклоном от подающего ролика. Пилообразный нож закреплен с возможностью поворота в подающем ролике для разрезания листового материала, при этом зубцы на ноже расположены на расстоянии друг от друга для размещения там между деформируемым эксцентрическим сегментом и коническими участками на прижимном ролике во время первоначального выступа ножа в подающем ролике при разрезании листового материала.

WO 2005/094653 A1 относится к блокировочному механизму для дозатора, сменному рулону материала, торцевой заглушке и способу вставки рулона материала в такой блокировочный механизм. Рулон снабжен по меньшей мере одной торцевой заглушкой с опорным штифтом для прикрепления рулона к блокировочному механизму дозатора. Блокировочный механизм содержит корпус с направляющей прорезью для вставки опорного штифта, при этом направляющая прорезь содержит первый участок с первой шириной и второй участок со второй шириной, причем вторая ширина меньше, чем первая ширина. Первый и второй участки расположены в направлении, перпендикулярном продольному удлинению направляющей прорези, и в продольном направлении устанавливаемого опорного штифта. Скользящий элемент прикреплен к корпусу блокировочного механизма и может перемещаться между первым положением, закрывающим или уменьшающим ширину направляющей прорези, и вторым положением, открывающим направляющую прорезь. Блокировочный элемент прикреплен к скользящему элементу и может вращаться вокруг оси вращения между блокированным положением и разблокированным положением. Блокировочный элемент снабжен участком зацепления, который в блокированном положении входит в зацепление с блокирующим элементом корпуса блокировочного механизма.

3. Краткое изложение существа изобретения

Целью настоящего изобретения является создание торцевых заглушек для рулона материала, которые улучшают возможность вставки торцевых заглушек в удерживающее устройство, а также увеличивают блокирующие усилия и улучшают возможность замены торцевых заглушек в удерживающем устройстве. Другой целью является создание удерживающего устройства для данных торцевых заглушек.

Первая цель достигается посредством торцевой заглушки для рулона материала с отличительными особенностями, указанными в пунктах 1 или 7 формулы изобретения. Удерживающее устройство, обеспечивающее достижение второй цели, отличается особенностями, указанными в пункте 41 формулы изобретения.

Основной идеей настоящего изобретения является создание концепции блокирования торцевой заглушки в удерживающем устройстве, причем торцевая заглушка содержит блокировочный элемент для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве. Крайнее положение обычно относится к положению, которое занимает торцевая заглушка, когда рулон материала находится в своем положении, пригодном для дозирования. Блокирующий элемент на торцевой заглушке расположен в зоне, определяемой между первой поверхностью и второй поверхностью таким образом, что возможно множество различных конструкций, которые могут быть использованы в соединении с удерживающим устройством, раскрытым в настоящем изобретении.

В частности, торцевая заглушка для рулона материала, вставляемая в удерживающее устройство в соответствии с пунктом 1 формулы изобретения, содержит вставную часть для размещения в рулоне материала, другими словами, имеющий размеры, пригодные для вставки в рулон материала. Кроме того, предусмотрена торцевая поверхность для контактирования с удерживающим устройством и опорный элемент для вставки в удерживающее устройство, другими словами, имеющий размеры, пригодные для вставки в удерживающее устройство. В соответствии с концепцией настоящего изобретения опорный элемент содержит опорный штифт, который содержит упорную поверхность, обращенную к торцевой поверхности, и по меньшей мере один блокировочный элемент для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве. Как указано выше, блокировочный элемент, образующий часть опорного элемента и расположенный в зоне, образованной первой поверхностью, проходящей по направлению к торцевой поверхности от места пересечения с опорным штифтом, при этом первая поверхность расположена под углом 117° относительно продольной оси опорного штифта, и второй поверхностью, проходящей по направлению к торцевой поверхности от места пересечения, при этом вторая поверхность расположена под углом 141° относительно продольной оси опорного штифта.

Данная конкретная концепция торцевой заглушки с блокировочным элементом, который образует часть опорного элемента и расположен в зоне между первой поверхностью и второй поверхностью, обеспечивает создание различных конструкций, которые определяют блокировочный элемент, так что размеры и исполнение блокировочного элемента могут быть выбраны свободно, чтобы приспособить торцевую заглушку к конкретным требованиям пользователя. Поскольку конструкции совместимы с удерживающим устройством, надежная блокировка в удерживающем устройстве и определенные блокирующие усилия могут быть обеспечены для всех конструкций, которые содержат блокировочный элемент, расположенный в зоне, определяемой между первой поверхностью и второй поверхностью.

Различные возможные конструкции для образования блокировочного элемента обеспечивают точную регулировку торцевой заглушки с точки зрения блокирующего усилия, устойчивости заглушки в целом, сложности пресс-форм и расхода материала. Последние два аспекта также связаны со стоимостью торцевой заглушки.

Аспекты, описанные выше, в частности, в отношении положения блокировочного элемента, обеспечивают создание торцевой заглушки с блокировочным элементом, который обеспечивает необходимую возможность вставки и одновременно блокирующее усилие.

Кроме того, данное конкретное размещение блокирующего элемента, который предназначен для блокирования торцевой заглушки в краевом положении, имеет ряд преимуществ по сравнению с обычным штифтом без дополнительного блокировочного элемента. С одной стороны, торцевая заглушка с дополнительным блокировочным элементом может легче входить в удерживающее устройство, с другой стороны, она выдерживает более высокие нагрузки без деформации. Поскольку блокировочный элемент обязательно находится между первой и второй наклонными поверхностями, можно предположить конструкции, которые не могут легко деформироваться, так как блокировочный элемент обычно имеет широкое основание на торцевой поверхности торцевой заглушки.

В предпочтительном варианте осуществления, место пересечения находится на расстоянии 2 мм от торцевой поверхности. Данный конкретный вариант осуществления обеспечивает определение положения блокировочного элемента, который совместим с удерживающим устройством, раскрытым в настоящем изобретении. Предпочтительно, если торцевая поверхность определяет плоскость контакта для контактирования с удерживающим устройством, причем данная плоскость контакта обращена к упорной поверхности. В другом варианте осуществления, место пересечения находится на расстоянии 2 мм от плоскости контакта.

В зависимости от рассчитываемого эффекта от блокировочного элемента, может быть предпочтительно, если вторая поверхность расположена под углом 119° относительно продольной оси опорного штифта. Следовательно, объем зоны, в которой расположен блокировочный элемент, может быть уменьшен, что обеспечивает более плавное вхождение торцевой заглушки в удерживающее устройство при обеспечении по существу таких же блокирующих усилий в крайнем положении. Следовательно, можно повысить эффективность вставки, опоры и блокировки.

В последнем предпочтительном варианте осуществления, блокировочный элемент может быть также расположен в зоне, образуемой третьей поверхностью, проходящей от места пересечения по направлению к торцевой поверхности, причем третья поверхность расположена под углом 122° относительно продольной оси опорного штифта, и четвертой поверхностью, проходящей от места пересечения по направлению к торцевой поверхности, причем четвертая поверхность расположена под углом 141° относительно продольной оси опорного штифта, причем блокировочный элемент расположен либо между первой и второй поверхностями, либо между третьей и четвертой поверхностями. Расположение блокировочного элемента в зоне, образуемой между первой и второй поверхностями и третьей и четвертой поверхностями, обеспечивает плавную вставку торцевой заглушки и множество различных конструкций, которые могут быть использованы в сочетании с удерживающим устройством.

Торцевая заглушка в соответствии с пунктом 7 формулы изобретения также включает вставную часть для размещения в рулоне материала, другими словами, имеющий размеры, пригодные для вставки в рулон материала, торцевую поверхность, определяющую плоскость контакта для контактирования с удерживающим устройством, и опорный элемент для вставки в удерживающее устройство, другими словами, имеющий размеры, пригодные для вставки в удерживающее устройство, причем торцевая поверхность расположена между опорным элементом и вставной частью. Опорный элемент в соответствии с концепцией настоящего изобретения содержит опорный штифт, который содержит по меньшей мере первый участок первого наружного диаметра, второй участок второго наружного диаметра и третий участок третьего наружного диаметра, причем второй участок расположен между первым участком и третьим участком, и второй наружный диаметр меньше, чем первый наружный диаметр и третий наружный диаметр, причем третий участок расположен ближе к торцевой поверхности, чем первый участок. Кроме того, имеется в наличии, по меньшей мере, один блокировочный элемент для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве, причем блокировочный элемент образует часть опорного элемента и расположен ближе к торцевой поверхности, чем второй участок опорного штифта, причем блокировочный элемент содержит по меньшей мере одно расширение, которое по размеру больше, чем первый, второй и третий наружный диаметры опорного штифта.

Данная торцевая заглушка также обеспечивает создание блокировочного элемента, который может быть образован при помощи множества различных конструкций на торцевой заглушке и который может быть выполнен в соответствии с требованиями пользователя, обеспечивая при этом более эффективную вставку, опору и блокировку.

Блокировочный элемент может быть образован усеченным конусом, причем основание усеченного конуса расположено рядом с торцевой поверхностью, и верхняя часть усеченного конуса расположена рядом с опорным штифтом. Верхняя часть усеченного конуса может иметь диаметр, по существу соответствующий третьему наружному диаметру опорного штифта, в частности диаметр, равный 5 мм.

В предпочтительном варианте осуществления наружная поверхность усеченного конуса расположена под углом 117° относительно продольной оси опорного штифта. В данном конкретном варианте осуществления предпочтительно, если наружная поверхность усеченного конуса пересекается с опорным штифтом по линии, расположенной на расстоянии меньше, чем 2 мм, от торцевой поверхности, в частности меньше, чем 1,5 мм. Данные конкретные размеры обеспечивают очень гибкое исполнение торцевой заглушки, в которой поверхность усеченного конуса совместима с удерживающим устройством и одновременно обеспечивает более эффективную вставку, блокировку и опору. Усеченный конус может быть приспособлен к конкретным требованиям по устойчивости, возможности скольжения и расходу материала.

В конкретном случае усеченный конус имеет также преимущества с точки зрения изготовления торцевой заглушки, то есть вероятность возникновения воздушной раковины может быть уменьшена и/или положение воздушной раковины может быть сдвинуто по направлению к концу опорного штифта таким образом, чтобы устойчивость опорного штифта не снижалась. Само собой разумеется, что усеченный конус должен иметь угол наклона больше, чем 90°, относительно продольной оси опорного штифта, чтобы называться конусом.

Предпочтительно, если блокировочный выступ является осесимметричным относительно продольной оси опорного штифта. Преимущество данного конкретного варианта осуществления заключается в том, что торцевая заглушка обеспечивает плавное и равномерное перемещение при вращении вокруг продольной оси. Однако возможны также блокировочные элементы, которые не являются осесимметричными, например прямоугольные или фрагментированные, если они расположены на участках, определенных выше, и если они обеспечивают необходимое блокирующее усилие в сочетании с удерживающим устройством.

В предпочтительном варианте осуществления, блокировочный элемент может быть образован кольцеобразной конструкцией, расположенной на торцевой поверхности, при этом верхние части кольцеобразной конструкции могут образовывать блокировочный элемент. Данный конкретный вариант осуществления может иметь преимущество при извлечении рулона материала из удерживающего устройства для замены его новым рулоном, поскольку он может быть сконфигурирован таким образом, чтобы облегчить его удаление, когда материал израсходован.

В другом предпочтительном варианте осуществления блокировочный элемент образован ступенчатой конструкцией, расположенной на торцевой поверхности, причем, по меньшей мере, один угловой элемент ступенчатой конструкции может определять блокировочный элемент. В отношении данного варианта осуществления применимы в основном такие же замечания, что и приведенные выше в отношении кольцеобразной конструкции. Кроме того, ступенчатая конструкция может быть проще в изготовлении, и пресс-формы могут быть менее сложными по сравнению с вариантом усеченного конуса, поскольку в них отсутствуют наклонные поверхности.

В еще одном предпочтительном варианте осуществления блокировочный элемент образован скошенной конструкцией, расположенной на торцевой поверхности, причем по меньшей мере один элемент скошенной конструкции образует блокировочный элемент. Данный конкретный вариант осуществления обеспечивает относительно малый износ и, таким образом, целесообразен для использования в торцевых заглушках многократного использования или для более тяжелых рулонов материала при относительно большой длине полотна материала.

В другом варианте осуществления, блокировочный элемент образован в основном цилиндрической конструкцией, расположенной на торцевой поверхности, причем по меньшей мере один угловой элемент данной в основном цилиндрической конструкции образует блокировочный элемент. Технические эффекты данного варианта осуществления в основном соответствуют указанной выше ступенчатой конструкции, но торцевая заглушка при этом имеет более простую конструкцию, которая позволяет использовать более простую пресс-форму.

В еще одном варианте осуществления блокировочный элемент образован полусферической конструкцией и/или другой по существу сферической поверхностью, причем по меньшей мере один тангенциальный элемент полусферической конструкции и/или другой по существу сферической поверхности образует блокировочный элемент. Технические эффекты данного варианта осуществления по существу соответствуют эффектам, указанным выше в отношении наклонной конструкции, но пресс-форма может иметь более простую конфигурацию, поскольку угловые участки отсутствуют.

В другом предпочтительном варианте осуществления торцевая поверхность содержит выемки, причем торцевая поверхность может содержать кромку, образующую плоскость контакта. Преимущество данного варианта осуществления заключается в том, что может быть уменьшен расход материала за счет выемок, предпочтительно без снижения общей прочности торцевой заглушки. Дополнительная прочность может быть обеспечена посредством, например, размещения дополнительных опорных элементов. Плоскость контакта может еще примыкать к наружной стенке удерживающего устройства для обеспечения необходимой направляющей функции.

Торцевая заглушка, описанная выше, может быть использована для вставки в полый сердечник рулона материала, в частности рулона бумажных полотенец или рулона тонкой бумаги.

Кроме того, настоящее изобретение обеспечивает рулон материала для использования в удерживающем устройстве, которое расположено по меньшей мере на одном продольном конце рулона, с описанной выше торцевой заглушкой.

Удерживающее устройство в дозаторе для удерживания торцевой заглушки сменного рулона материала образовано корпусом с установочной прорезью для вставки опорного элемента торцевой заглушки, причем установочная прорезь расположена между верхней и нижней направляющими, причем направляющие содержат по меньшей мере наклонную поверхность скольжения для взаимодействия с наклонным блокировочным элементом опорного элемента. Кроме того, имеется блокировочный элемент, сформированный по меньшей мере в одной из направляющих, причем блокировочный элемент сформирован таким образом, что он взаимодействует с наклонным блокировочным участком опорного элемента для удерживания торцевой заглушки в крайнем положении и упорным кронштейном, расположенным в корпусе, причем указанный упорный кронштейн содержит направляющую прорезь для направления опорного штифта опорного элемента.

Такое удерживающее устройство гарантирует, что взаимодействие между торцевой заглушкой, описанной выше, и самим удерживающим устройством обеспечивает более легкую вставку и удаление торцевой заглушки или рулона материала и гарантирует блокирующее усилие в требуемом диапазоне от 15 Н до 19 Н, в частности 18-19 Н.

Обеспечение блокирующего усилия особенно важно в том случае, если установочная прорезь расположена под углом 6° относительно горизонтальной плоскости. Кроме того, блокирующее усилие обеспечивает удерживание рулона материала на месте, противодействуя гравитационным силам и силам натяжения, возникающим в момент, когда пользователь вытягивает бумажное полотенце из дозатора.

Предпочтительно, если блокировочный элемент образован на наклонной поверхности скольжения одной из направляющих. Блокировочным элементом может быть выступ, проходящий перпендикулярно установочной прорези.

Для достижения заданных характеристик вставки и удаления блокировочный элемент может содержать первый наклонный участок, расположенный в направлении вставки перед блокировочным элементом, и второй наклонный участок, расположенный в направлении вставки за блокировочным элементом, причем первый наклонный участок имеет меньший угол наклона, чем второй наклонный участок. Выполненные таким образом наклонные участки обеспечивают необходимое взаимодействие с наклонной поверхностью торцевой заглушки и обеспечивают легкую вставку и требуемые блокирующие усилия. Асимметрично выполненные наклонные участки обеспечивают разные усилия для вставки и усилия для удаления торцевой заглушки при вставке и извлечении из удерживающего устройства. Другими словами, данные характеристики относятся к удерживающему устройству, которое обеспечивает легкую вставку рулона и при этом надежно удерживает рулон в удерживающем устройстве.

В предпочтительном варианте осуществления блокировочный элемент сформирован посредством уменьшения угла наклона наклонной поверхности скольжения направляющей. Это обеспечивает взаимодействие с наклонным блокировочным элементом торцевой заглушки, которое выталкивает торцевую заглушку из установочной прорези в направлении продольной оси опорного штифта.

Предпочтительно, если наклонные поверхности скольжения расположены под углом, находящимся в пределах от 117° до 141°, относительно плоскости, проходящей в направлении вставки установочной прорези и перпендикулярно наружной поверхности корпуса. Предпочтительно, если угол выбран в пределах от 120° до 122°. В особенно предпочтительном варианте осуществления угол наклона равен 121,1°. Данные углы обеспечивают возможность взаимодействия с наклонными блокировочными элементами торцевой заглушки, обеспечивая плавную вставку торцевой заглушки в крайнее положение удерживающего устройства.

В другом предпочтительном варианте осуществления предохранительный элемент расположен в установочной прорези для предохранения вставки торцевой заглушки с несоответствующими размерами. Посредством размещения данного предохранительного элемента можно гарантировать вставку в удерживающее устройство только рулонов с соответствующими размерами и соответствующим материалом и, кроме того, можно гарантировать, что рулон материала вставлен в правильной ориентации при размещении различных заглушек на концах рулонов материала.

Предпочтительно, если упорный кронштейн содержит блокировочный выступ для удерживания торцевой заглушки в ее крайнем положении, при этом блокировочный выступ упорного кронштейна проходит в направлении, противоположном направлению блокировочного выступа направляющей в крайнем положении. Предпочтительно, если упорный кронштейн может поворачиваться в корпусе. Такой кронштейн обеспечивает отбраковку несоответствующих торцевых заглушек и надежное удерживание соответствующих торцевых заглушек в крайнем положении.

4. Краткое описание чертежей

Ниже будут подробно описаны примеры вариантов осуществления настоящего изобретения со ссылкой на схематичные чертежи, в которых показано:

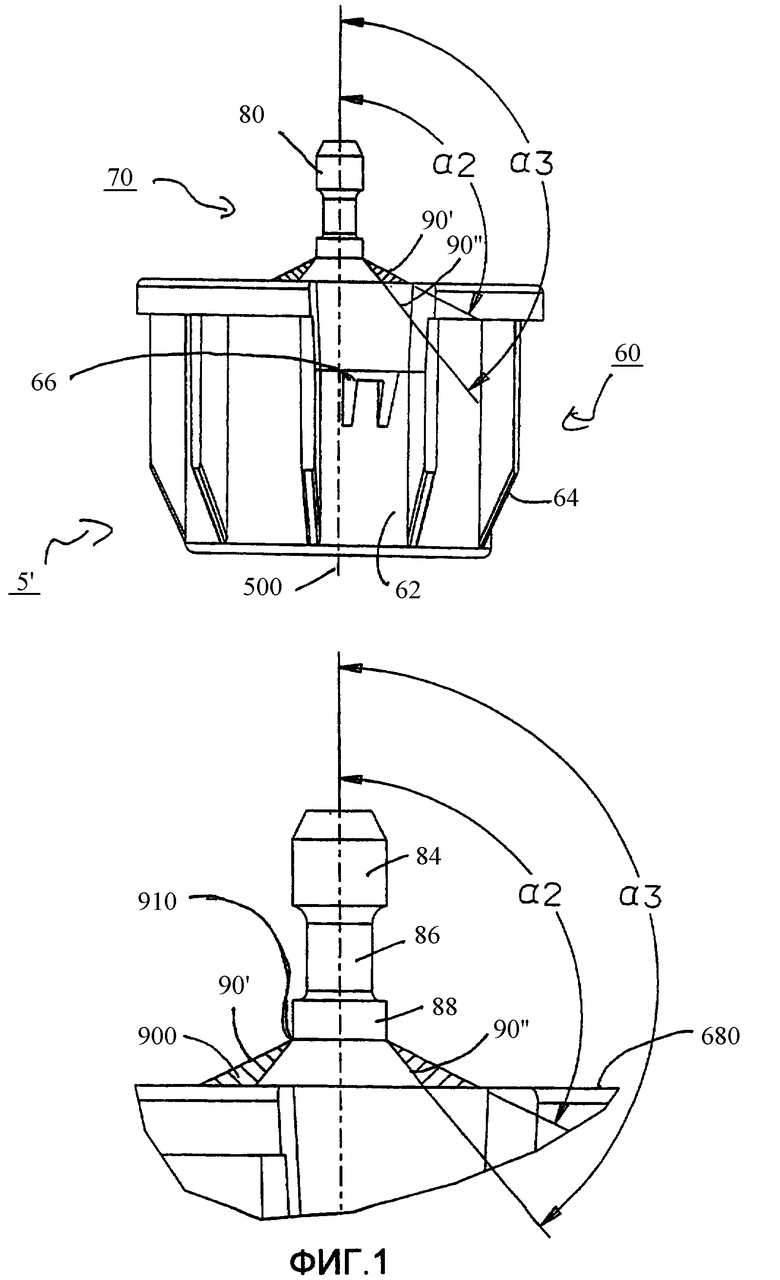

Фиг.1 - схематичный перспективный вид сбоку торцевой заглушки и увеличенной части торцевой заглушки;

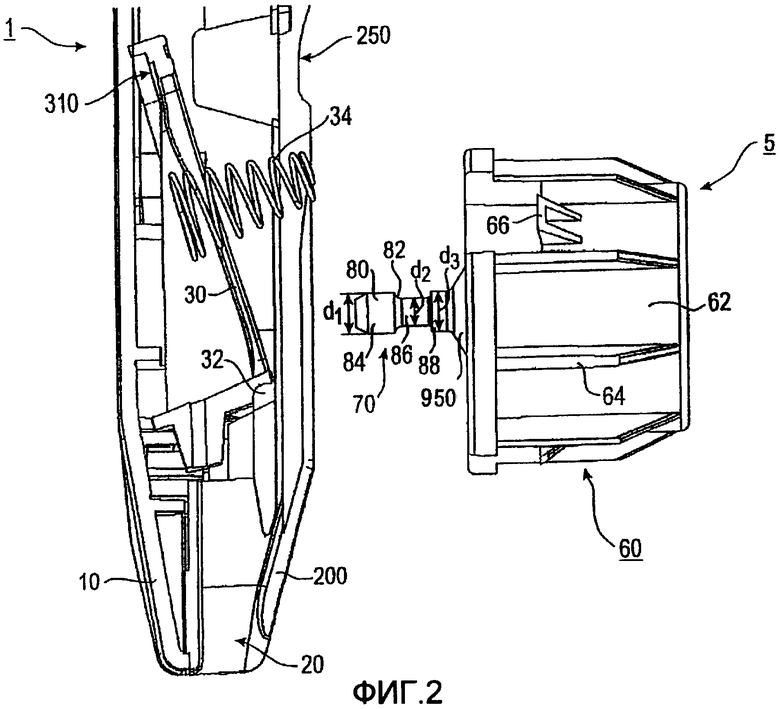

Фиг.2 - схематичный поперечный разрез удерживающего устройства и вид сбоку торцевой заглушки в соответствии с первым вариантом осуществления;

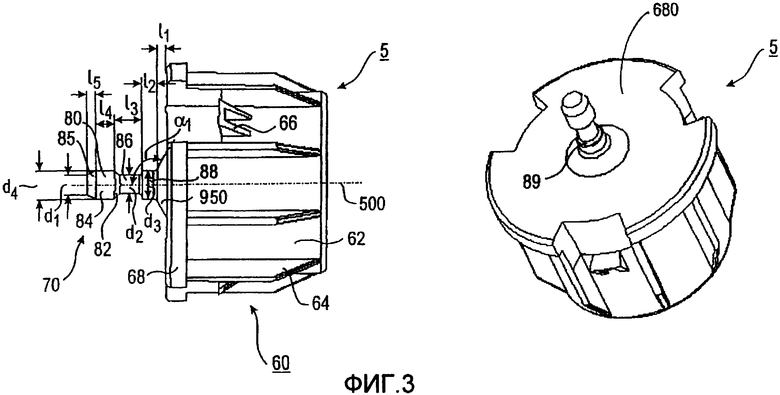

Фиг.3 - вид сбоку и перспективный вид торцевой заглушки в соответствии со вторым вариантом осуществления;

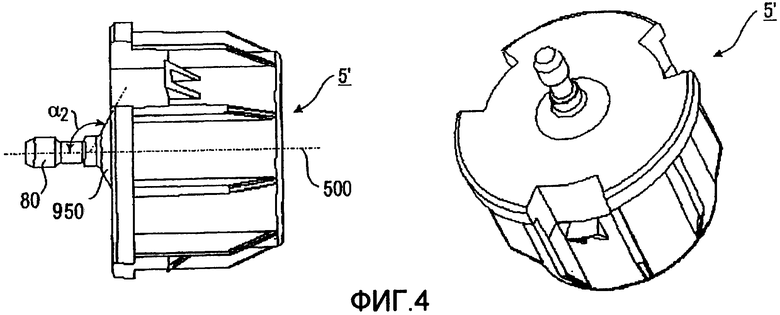

Фиг.4 - вид сбоку и перспективный вид торцевой заглушки в соответствии с третьим вариантом осуществления;

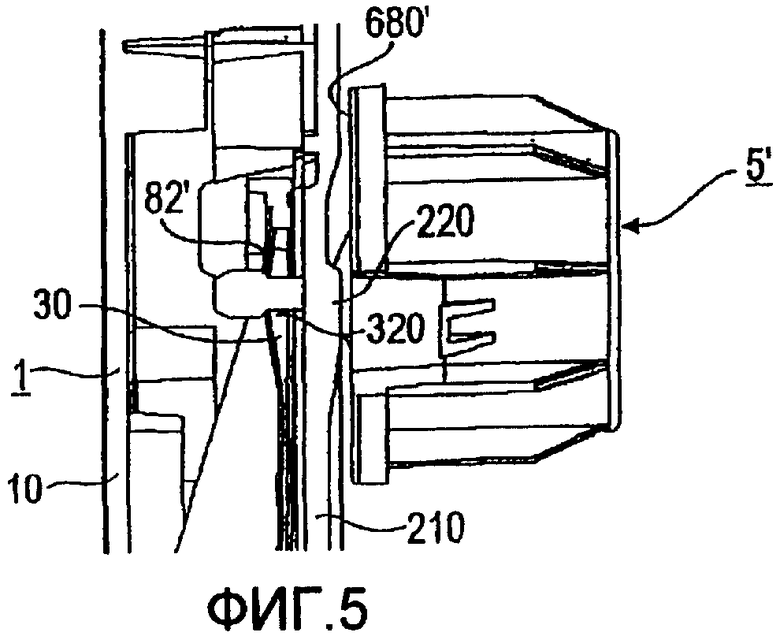

Фиг.5 - поперечный разрез удерживающего устройства со вставленной в него торцевой заглушкой в соответствии с фиг.4;

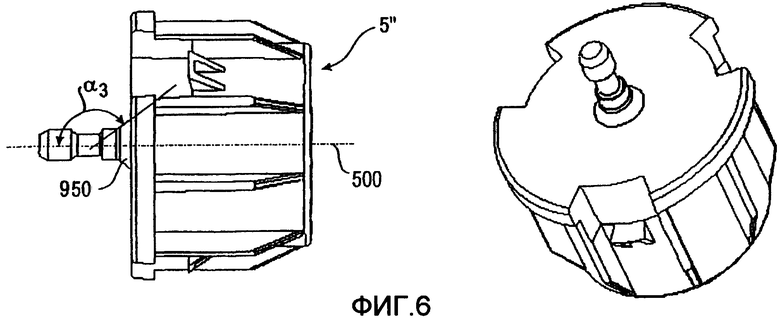

Фиг.6 - вид сбоку и перспективный вид торцевой заглушки в соответствии с четвертым вариантом осуществления;

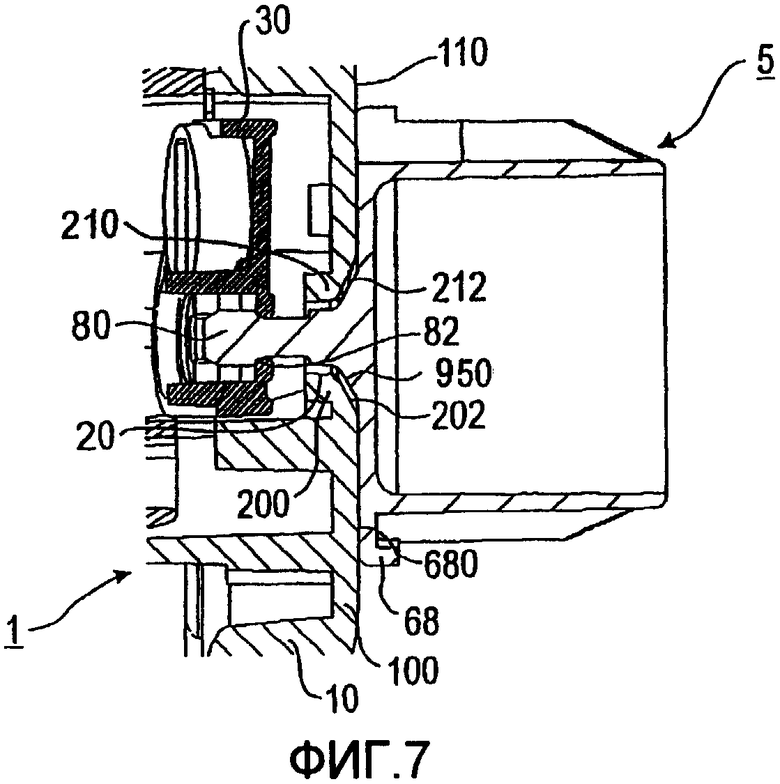

Фиг.7 - вид спереди с разрезом удерживающего устройства и вставленной в него торцевой заглушки в соответствии с фиг.3;

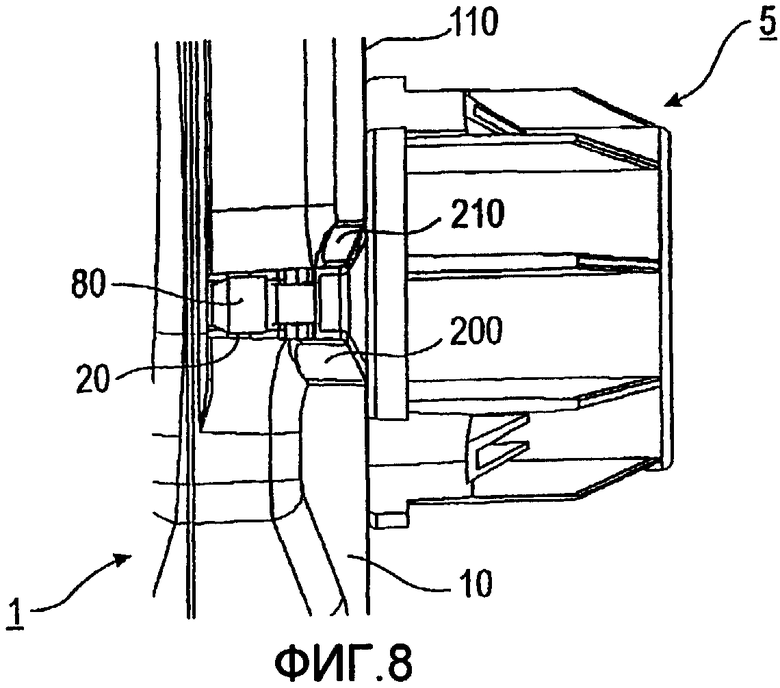

Фиг.8 - вид спереди без разреза в соответствии с фиг.7;

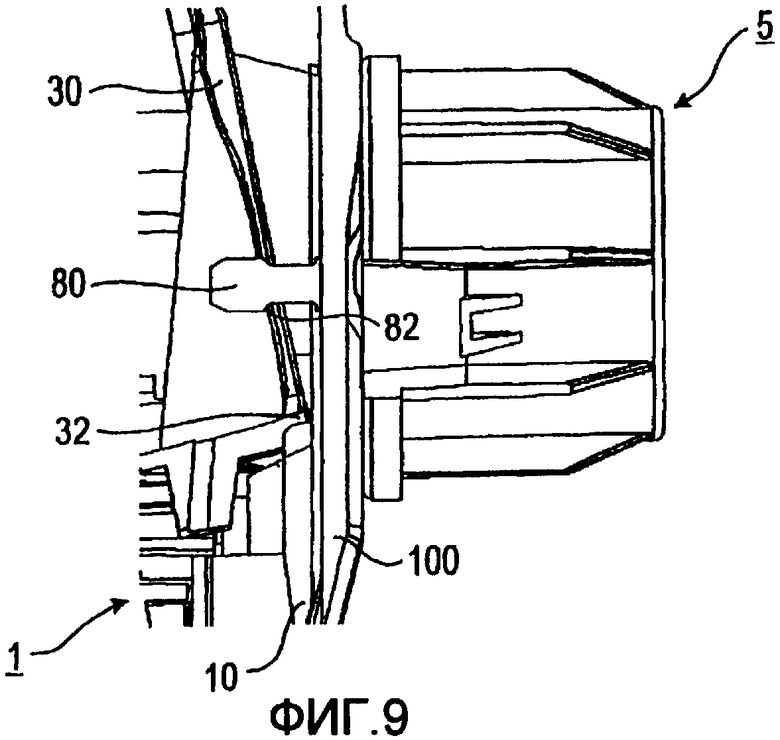

Фиг.9 - вид сверху устройства в соответствии с фиг.7 и 8 с вырезанными частями корпуса удерживающего устройства;

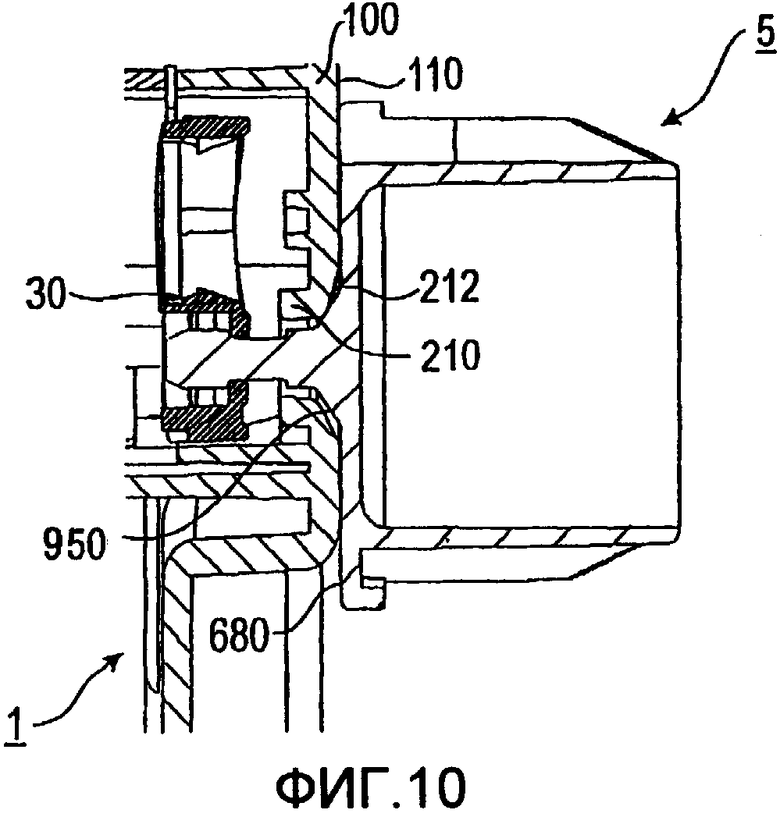

Фиг.10 - поперечный разрез торцевой заглушки и удерживающего устройства в положении торцевой заглушки перед прохождением блокировочного элемента удерживающего устройства;

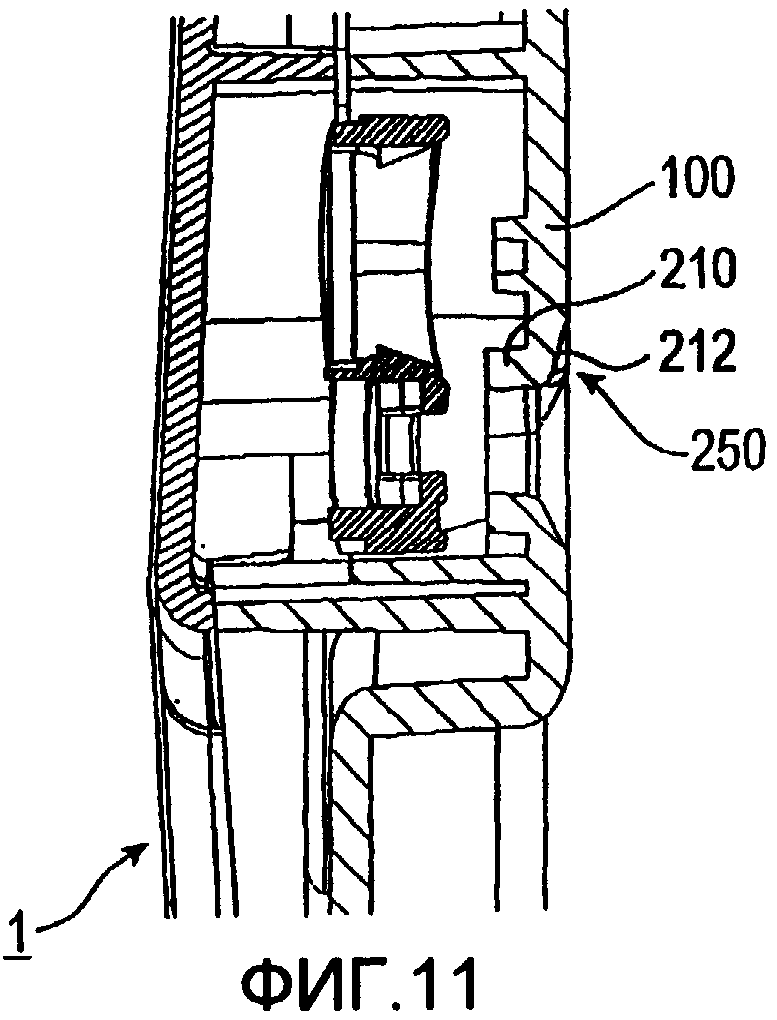

Фиг.11 - поперечный разрез удерживающего устройства в соответствии с фиг.10 без вставленной в него торцевой заглушки;

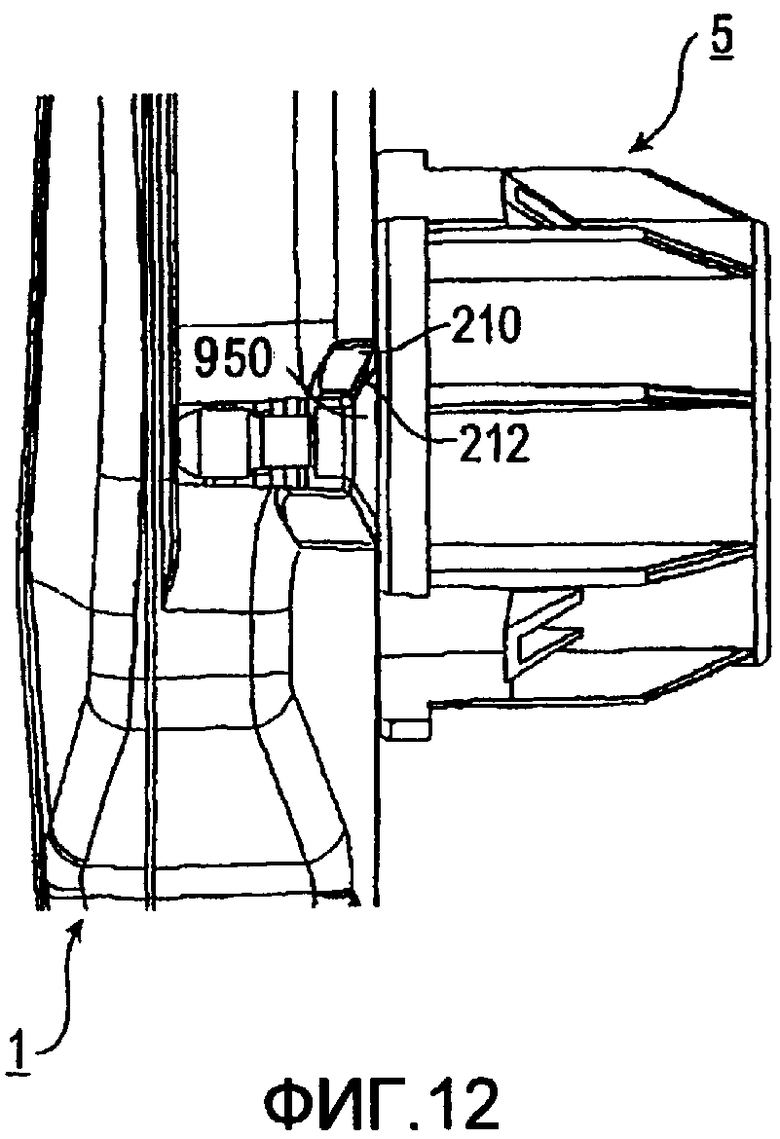

Фиг.12 - вид спереди без разреза удерживающего устройства с торцевой заглушкой, вставленной в него в положении, показанном на фиг.10;

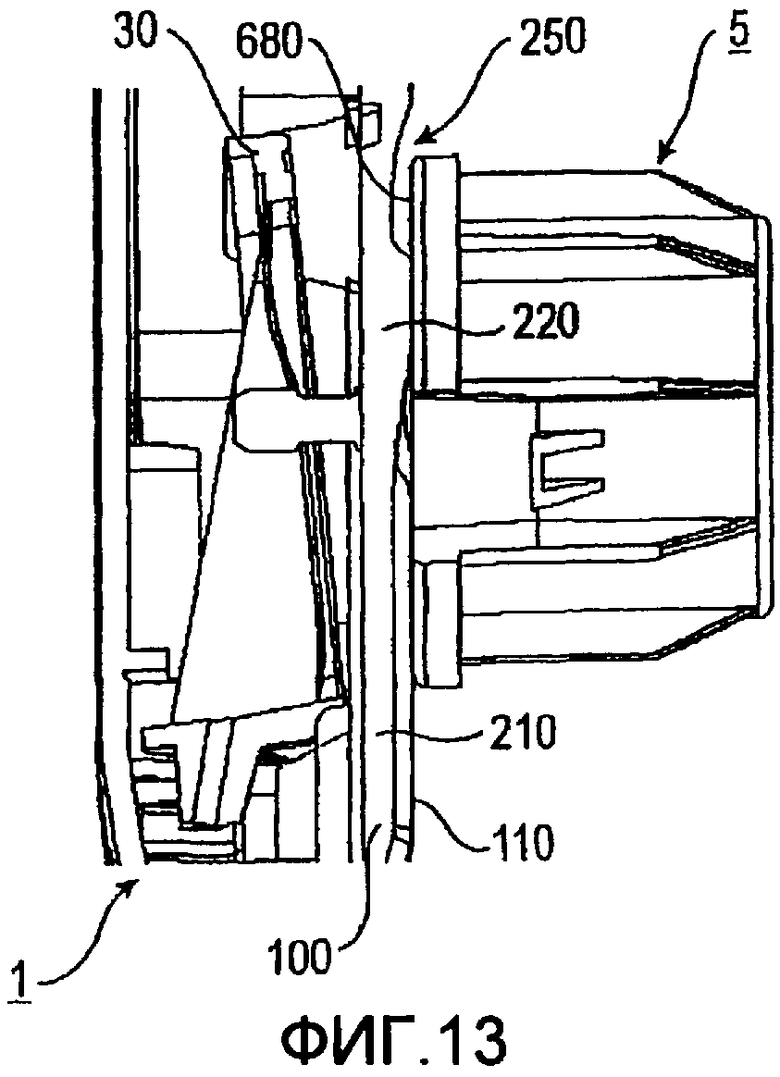

Фиг.13 - вид сверху удерживающего устройства и торцевой заглушки в положении, показанном на фиг.11 и 12 с вырезанными частями корпуса удерживающего устройства;

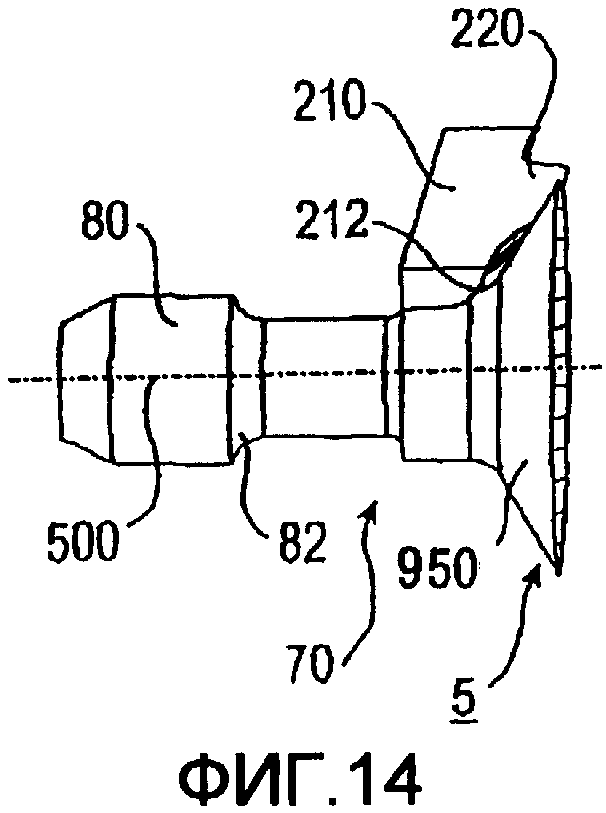

Фиг.14 - увеличенный вид участка контакта между опорным элементом торцевой заглушки во взаимодействии с верхней направляющей и блокировочным элементом в установочной прорези удерживающего устройства;

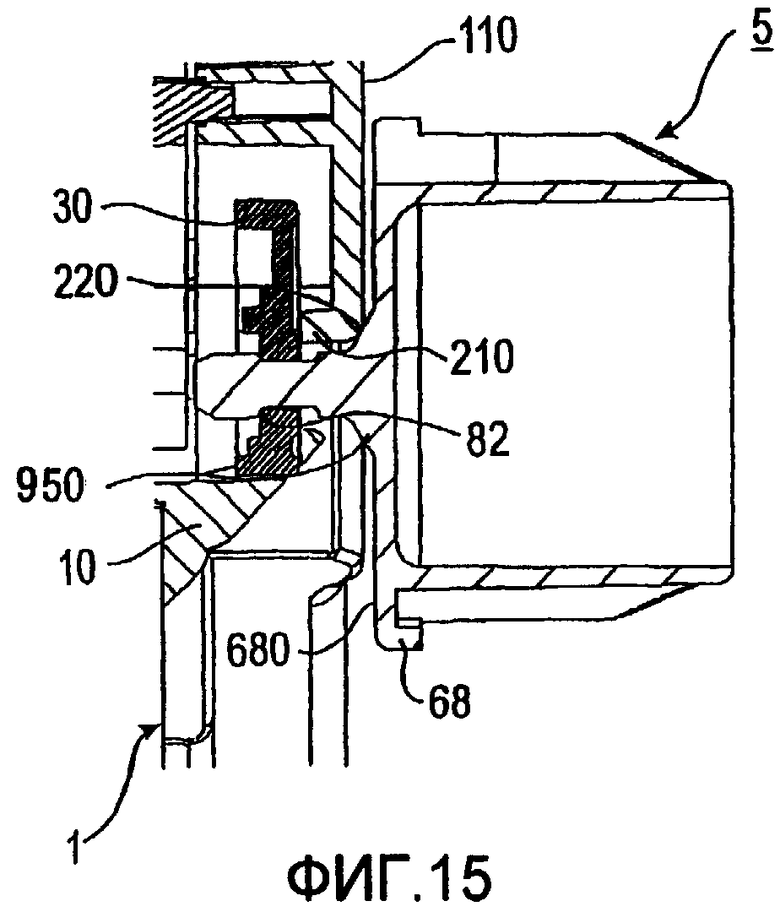

Фиг.15 - поперечный разрез удерживающего устройства с торцевой заглушкой, вставленной в него в положении, в котором торцевая заглушка проходит блокировочный элемент верхней направляющей удерживающего устройства;

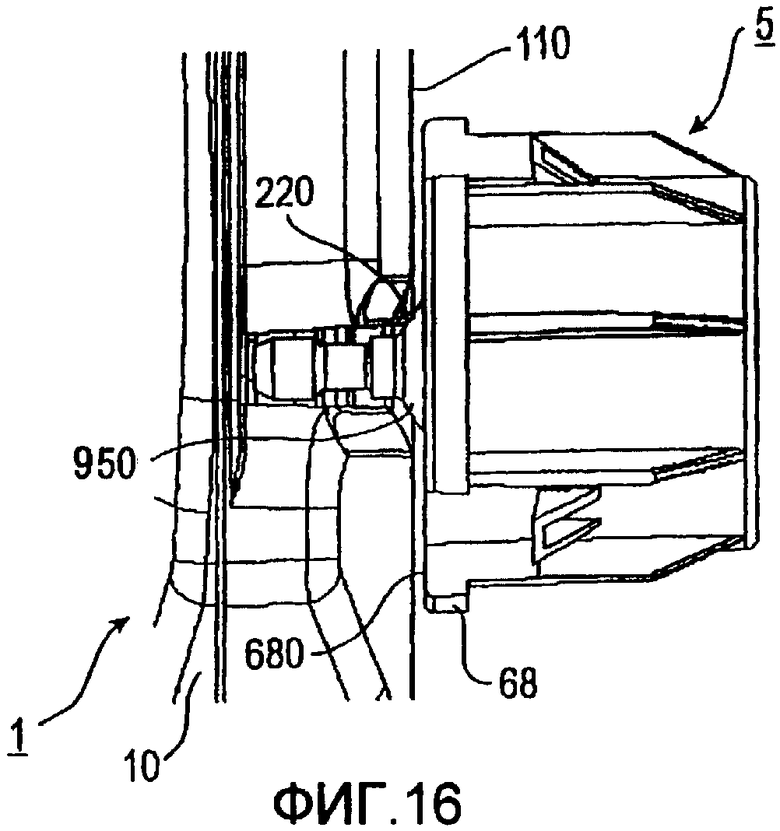

Фиг.16 - вид спереди без разреза в соответствии с фиг.15;

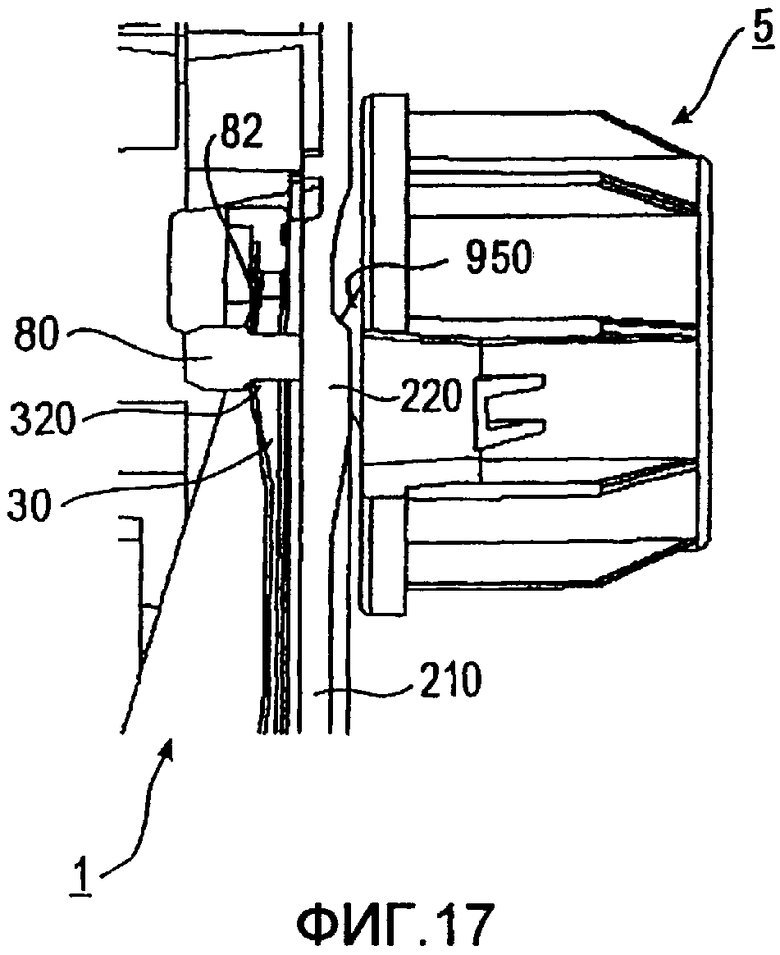

Фиг.17 - вид сверху удерживающего устройства с торцевой заглушкой, вставленной в него в положении, показанном на фиг.15 и 16 с вырезанными частями корпуса удерживающего устройства;

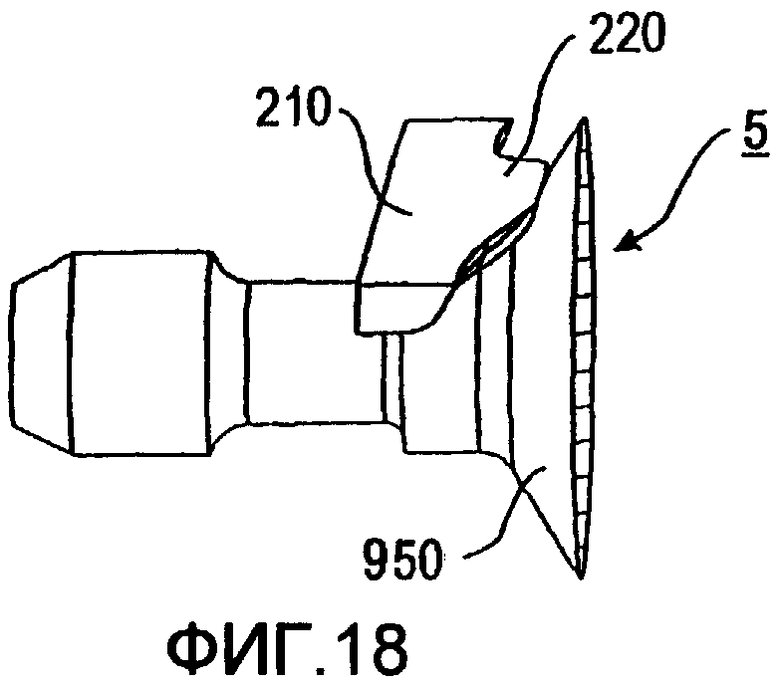

Фиг.18 - увеличенный вид участка контакта между опорным элементом торцевой заглушки во взаимодействии с верхней направляющей и блокировочным элементом в установочной прорези удерживающего устройства;

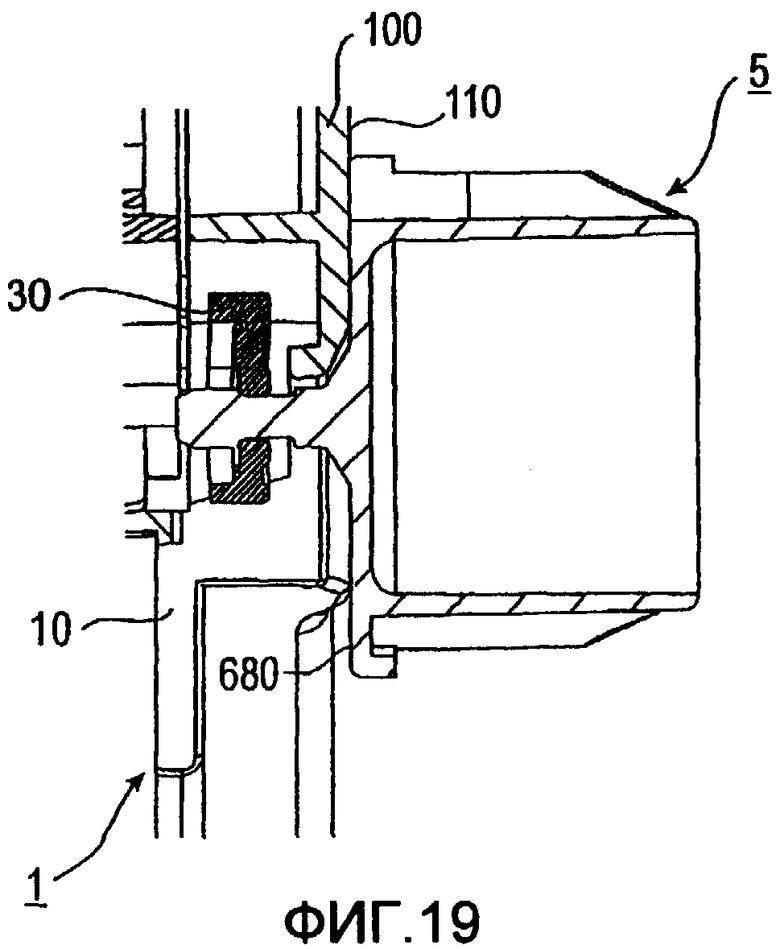

Фиг.19 - вид спереди с разрезом удерживающего устройства с торцевой заглушкой, вставленной в него в ее крайнем положении;

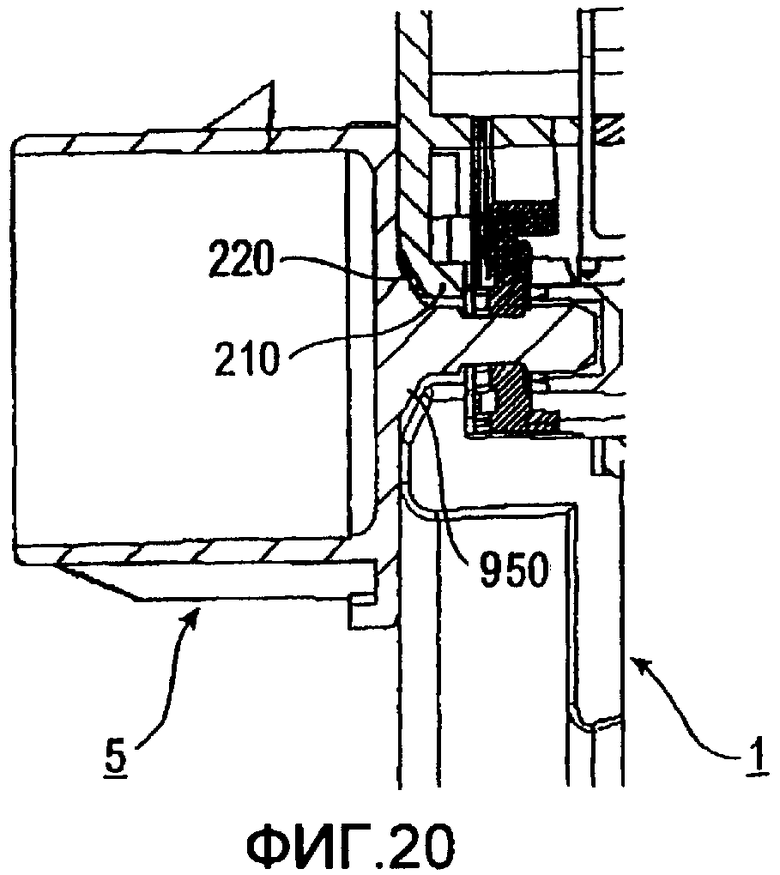

Фиг.20 - вид сзади с разрезом удерживающего устройства и торцевой заглушки в соответствии с фиг.19;

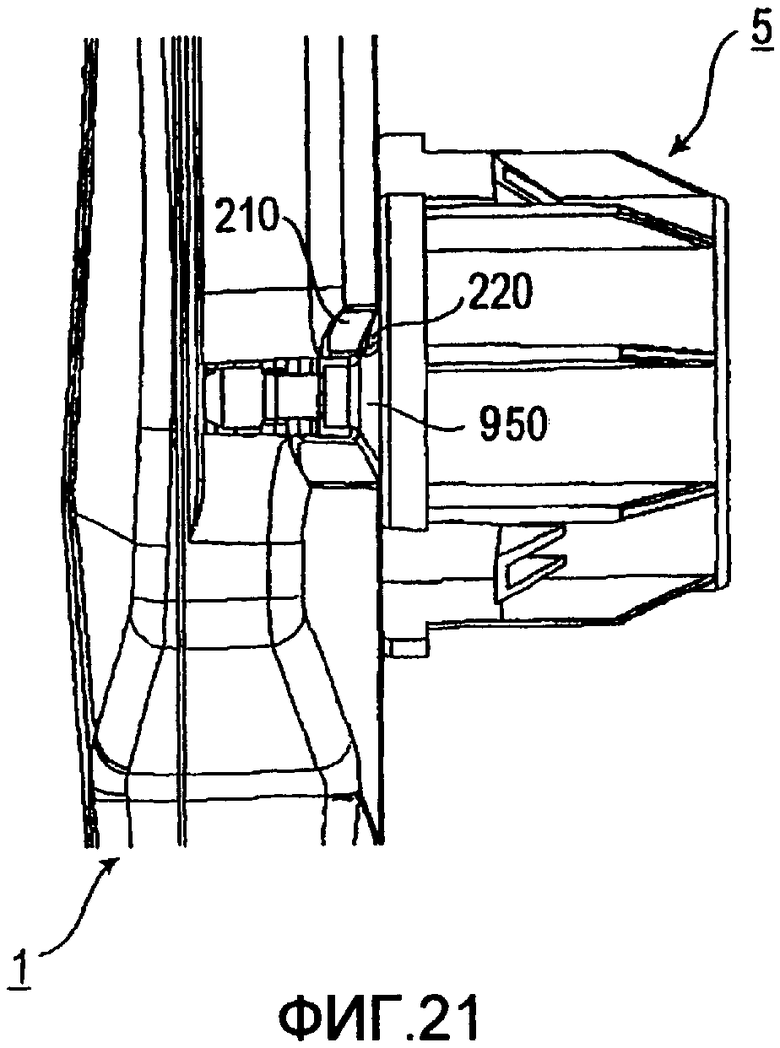

Фиг.21 - вид спереди без разреза удерживающего устройства и торцевой заглушки в положении, показанном на фиг.19 и 20;

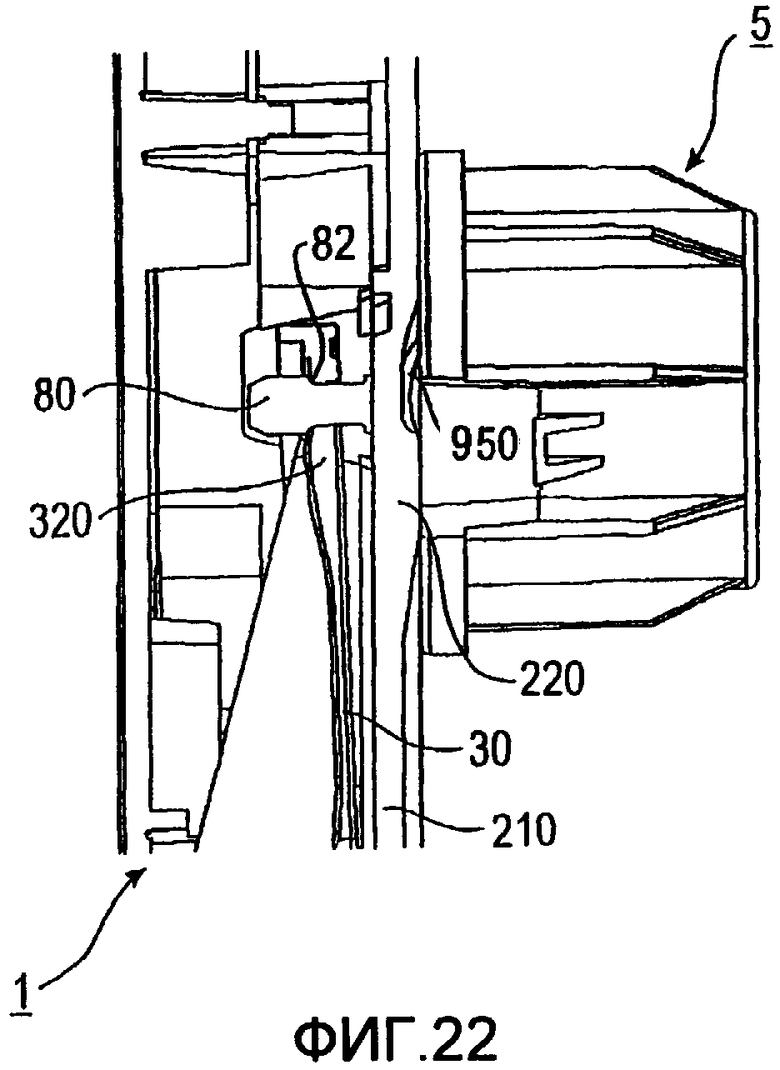

Фиг.22 - вид сверху торцевой заглушки, вставленной в ее крайнем положении в удерживающем устройстве, как показано на фиг.19-21 с частично вырезанным корпусом удерживающего устройства;

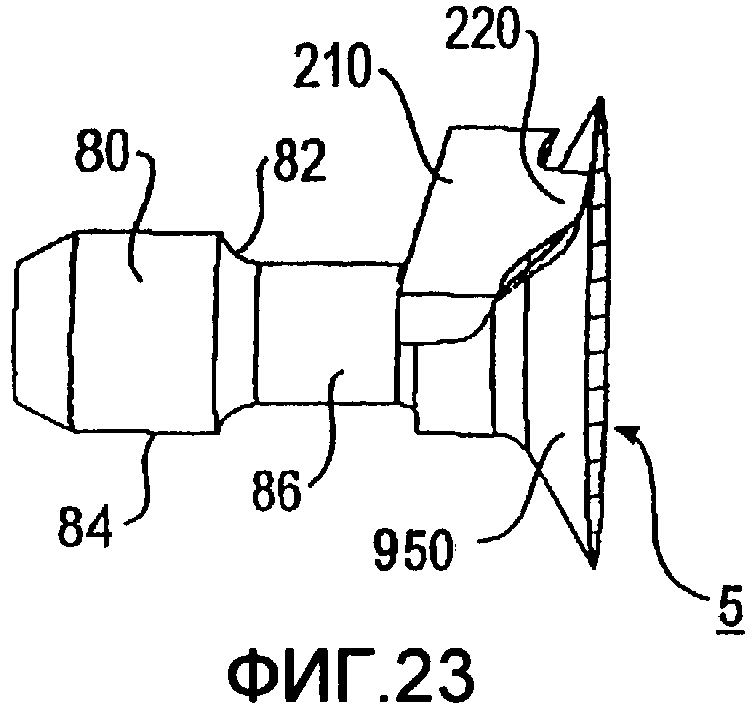

Фиг.23 - увеличенный вид, иллюстрирующий взаимодействие между опорным элементом торцевой заглушки и верхней направляющей установочной прорези с торцевой заглушкой в ее крайнем положении;

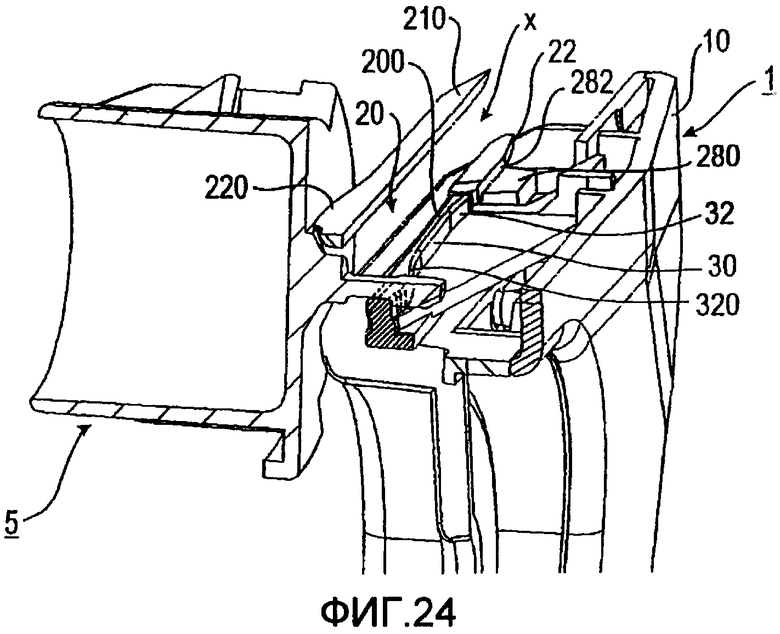

Фиг.24 - перспективный вид с разрезом, иллюстрирующий торцевую заглушку в ее крайнем положении в удерживающем устройстве;

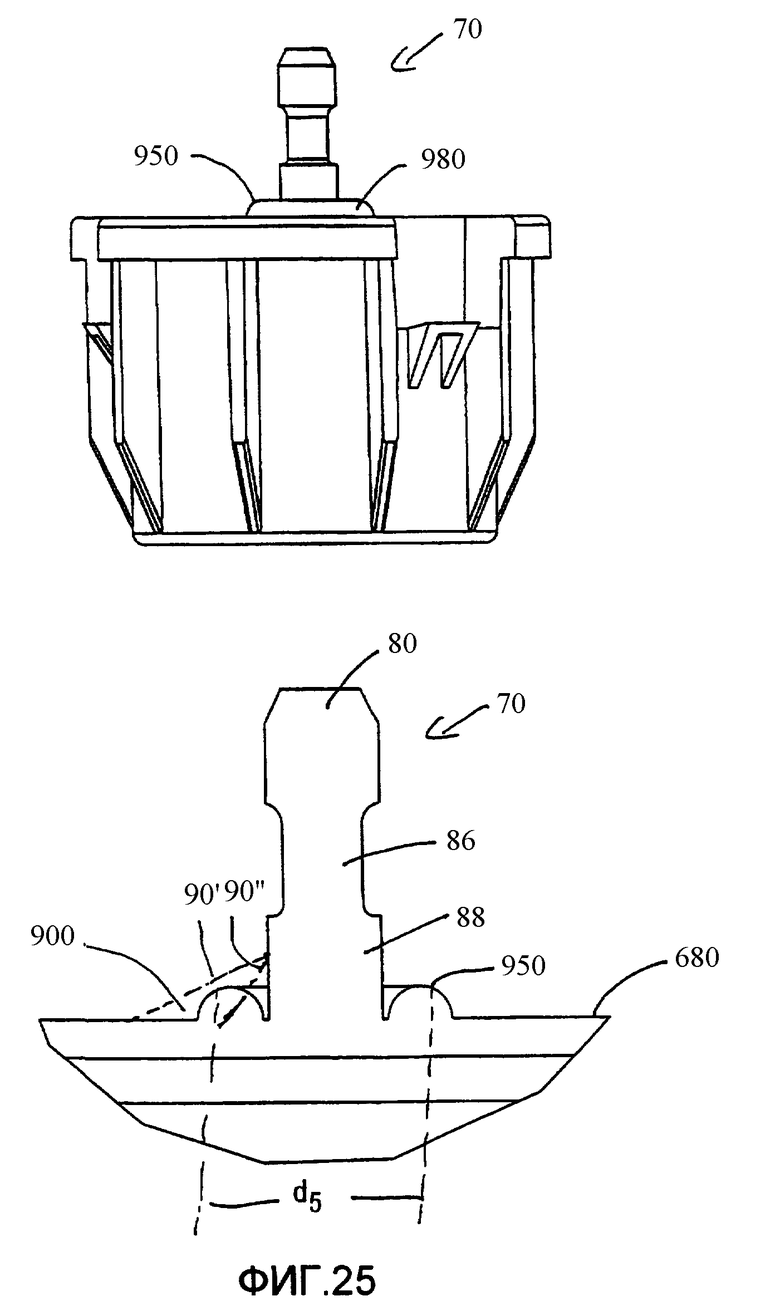

Фиг.25 - перспективный вид сбоку и увеличенный вид с разрезом торцевой заглушки с кольцеобразной конструкцией, которая образует блокировочный элемент;

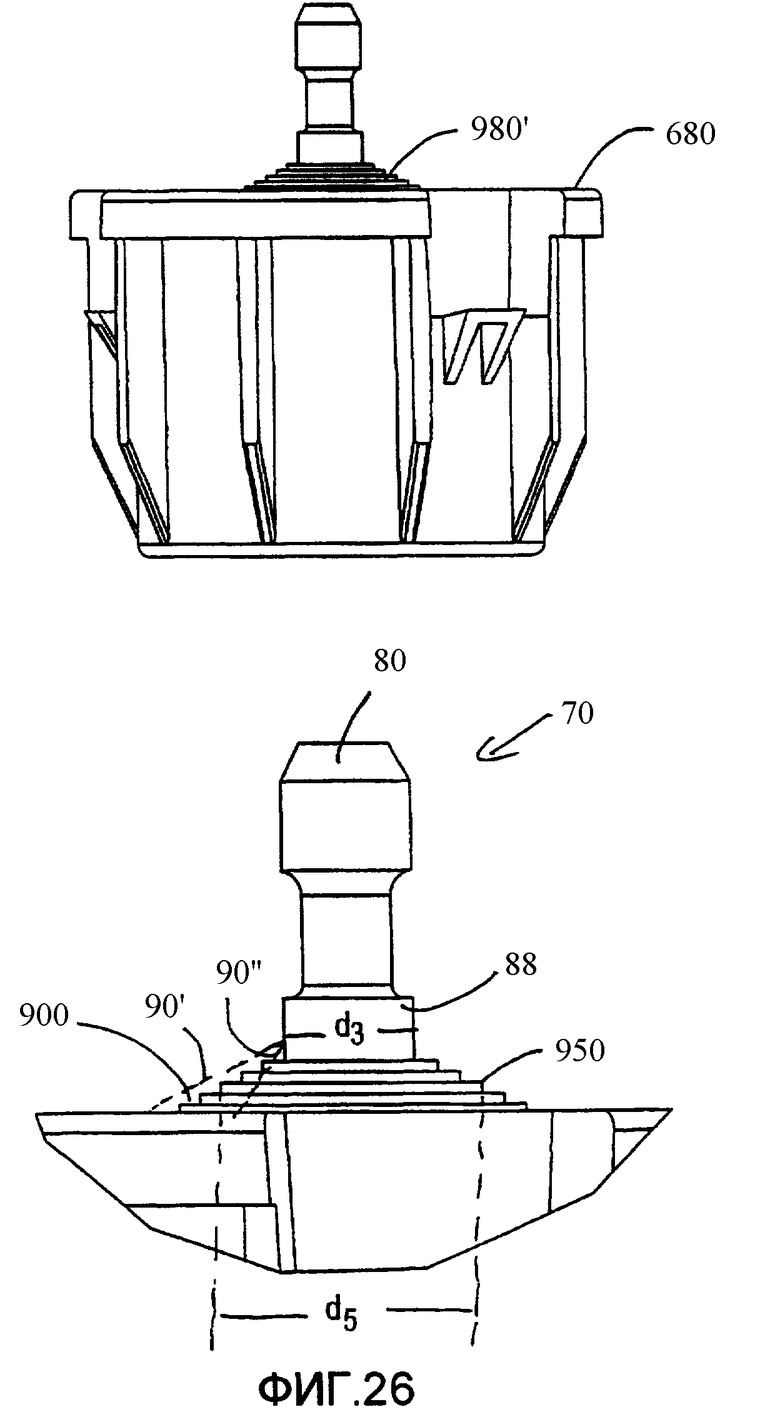

Фиг.26 - перспективный вид сбоку и увеличенный вид сбоку торцевой заглушки со ступенчатой конструкцией, которая образует блокировочный элемент;

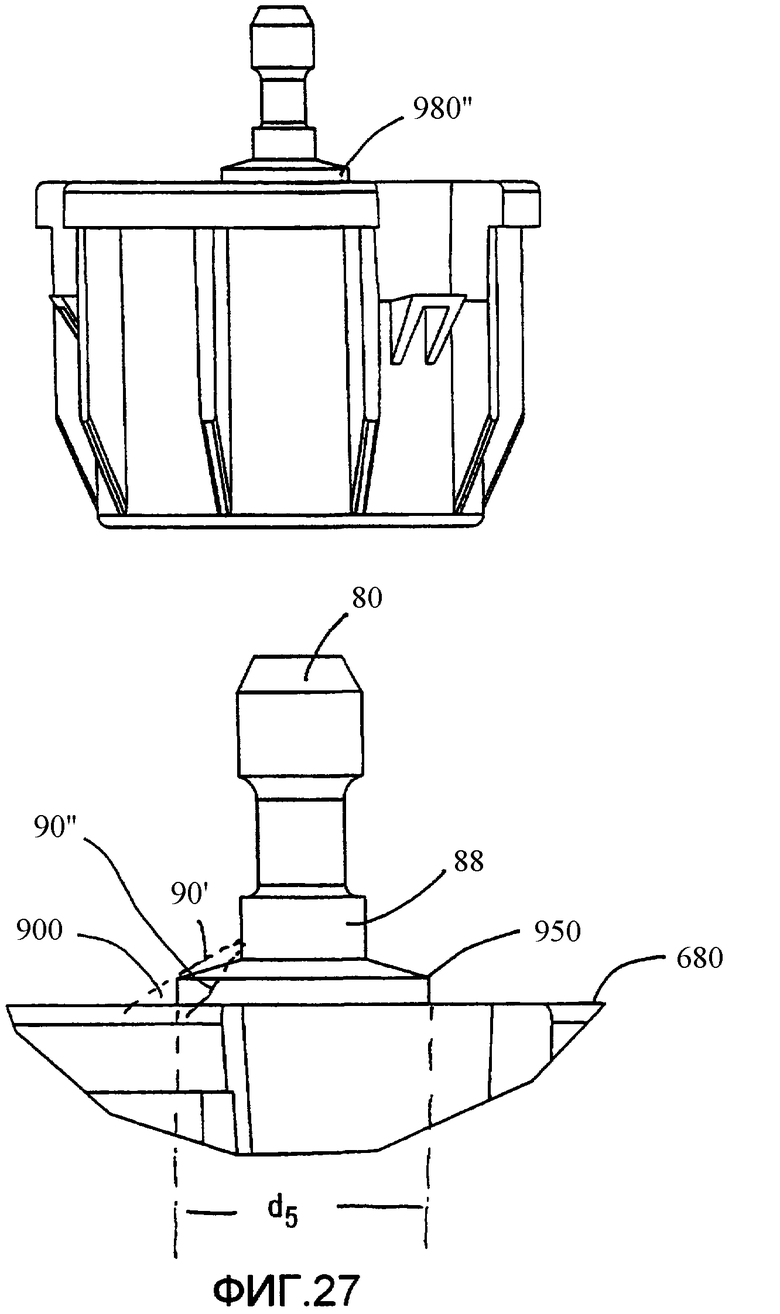

Фиг.27 - перспективный вид сбоку и увеличенный вид сбоку торцевой заглушки со скошенной конструкцией, которая образует блокировочный элемент;

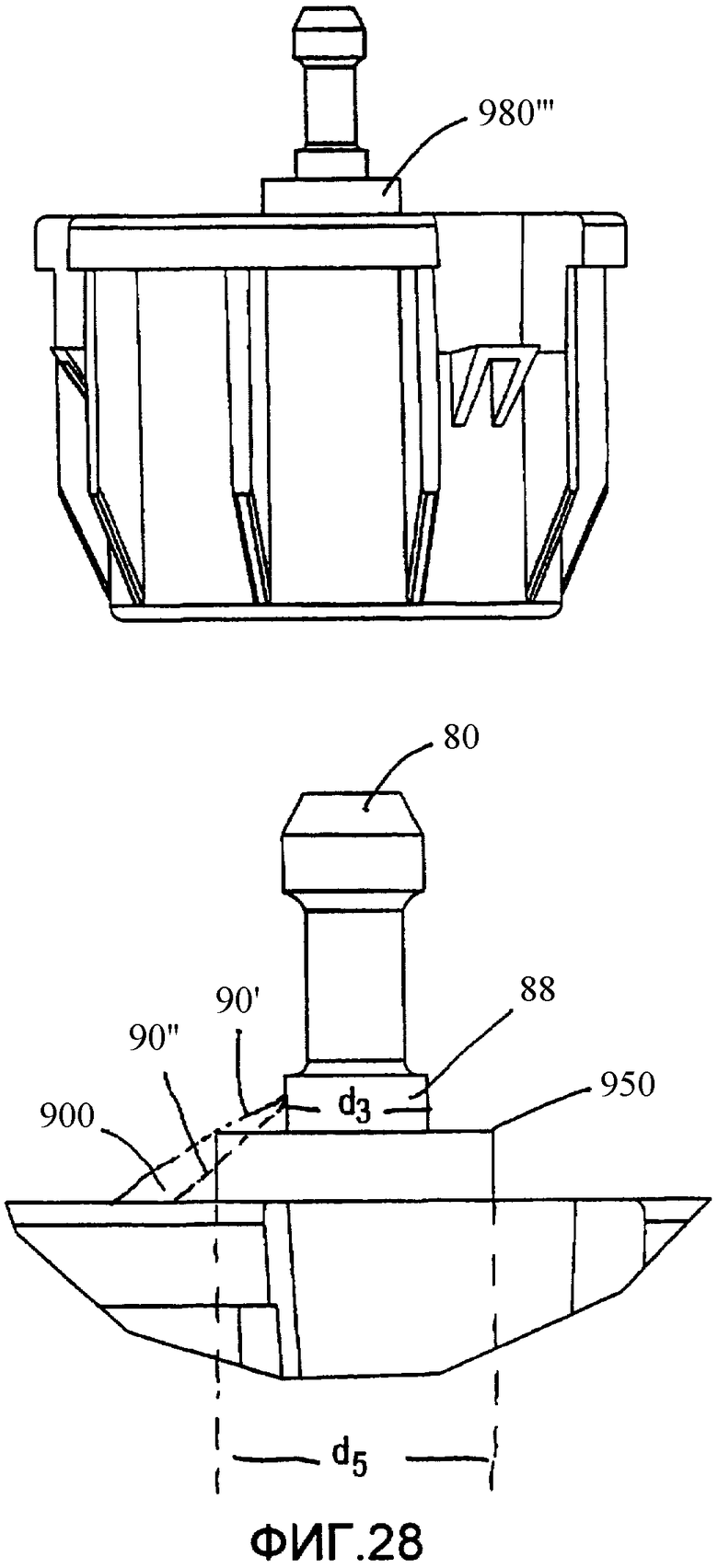

Фиг.28 - перспективный вид сбоку и увеличенный вид сбоку торцевой заглушки с цилиндрической конструкцией, которая образует блокировочный элемент;

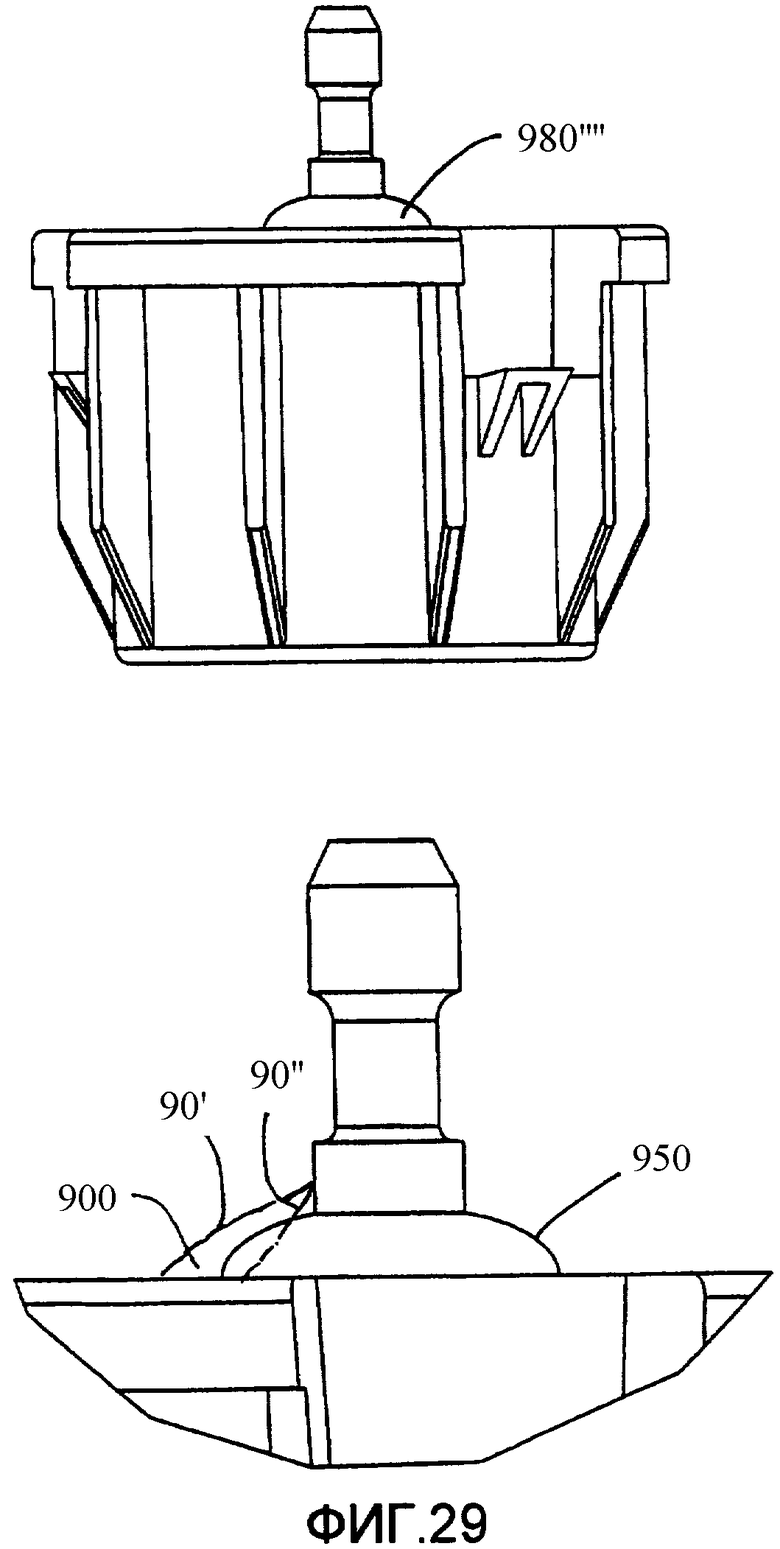

Фиг.29 - перспективный вид сбоку и увеличенный вид сбоку торцевой заглушки с полусферической конструкцией, которая образует блокировочный элемент;

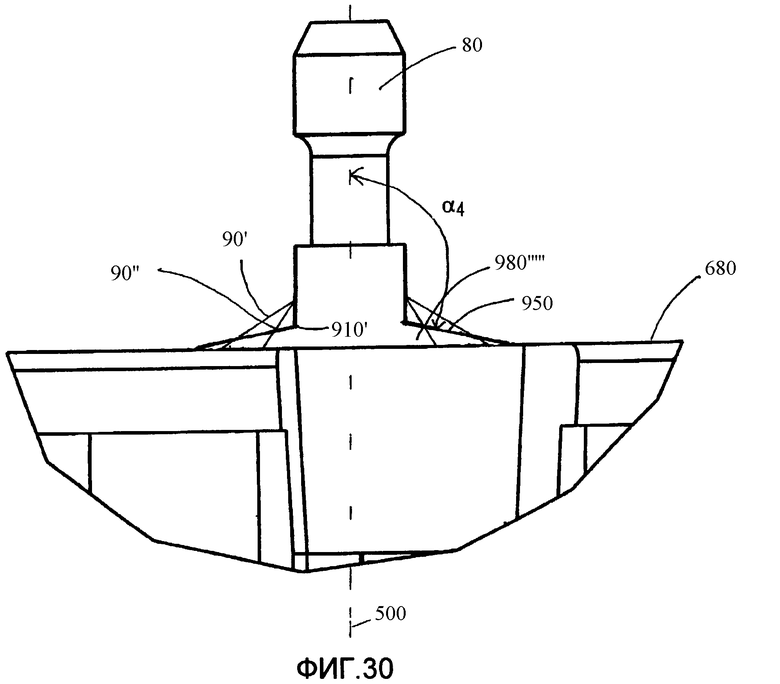

Фиг.30 - перспективный вид торцевой заглушки с конической конструкцией, образующей блокировочный элемент;

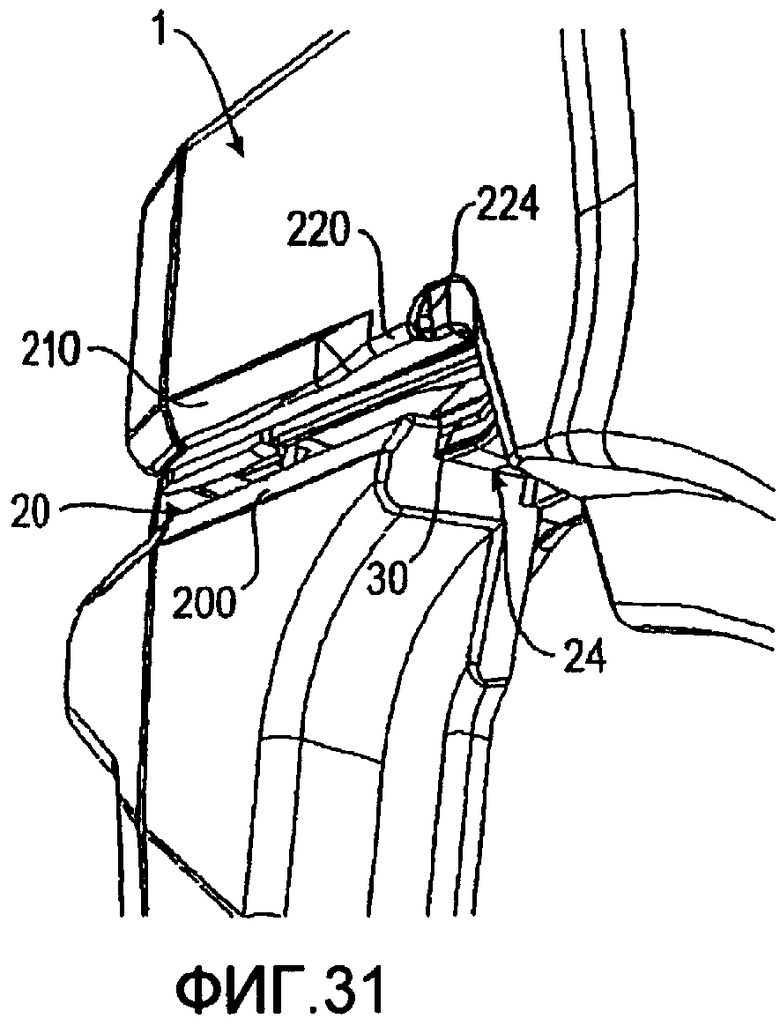

Фиг.31 - перспективный вид корпуса удерживающего устройства;

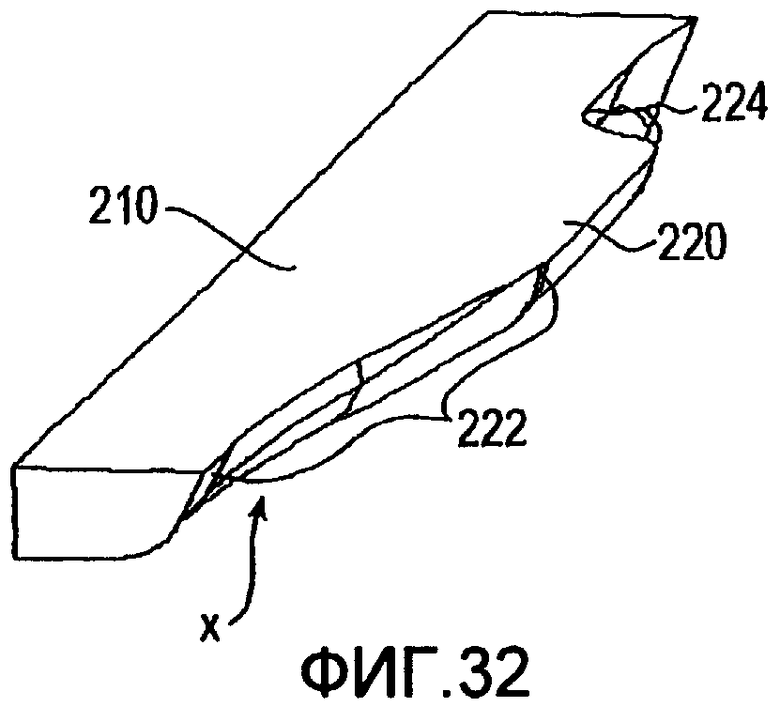

Фиг.32 - перспективный вид верхней направляющей установочной прорези в виде спереди;

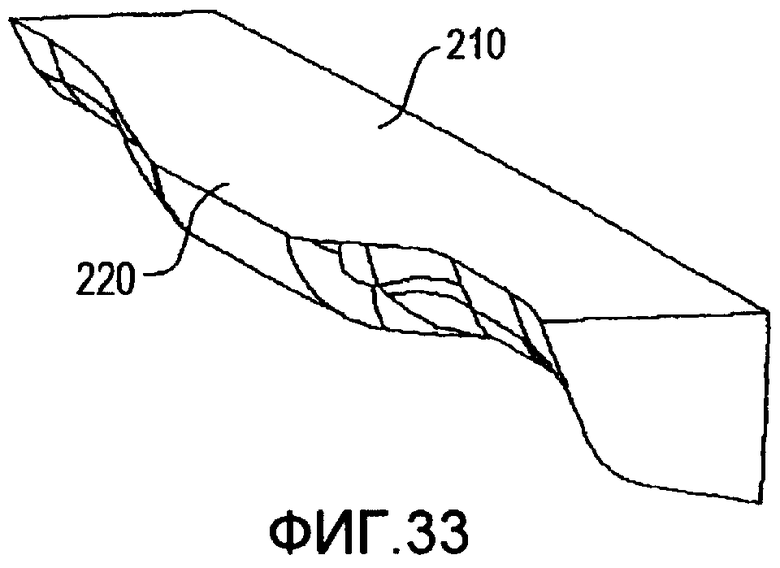

Фиг.33 - перспективный вид задней части верхней направляющей установочной прорези;

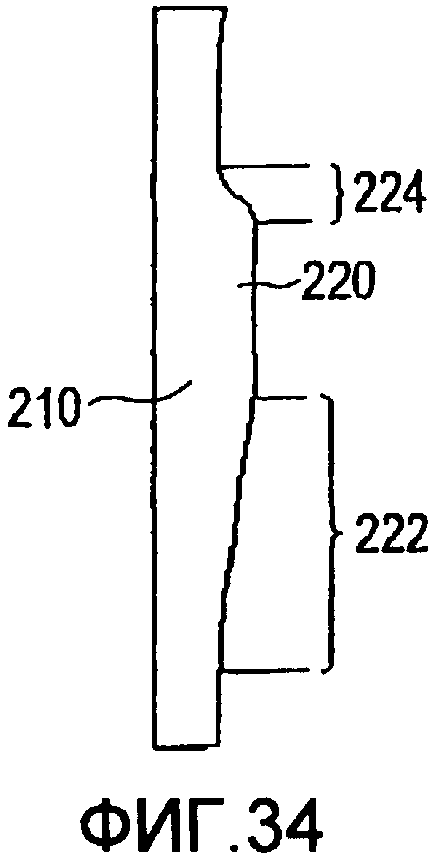

Фиг.34 - вид сверху верхней направляющей установочной прорези;

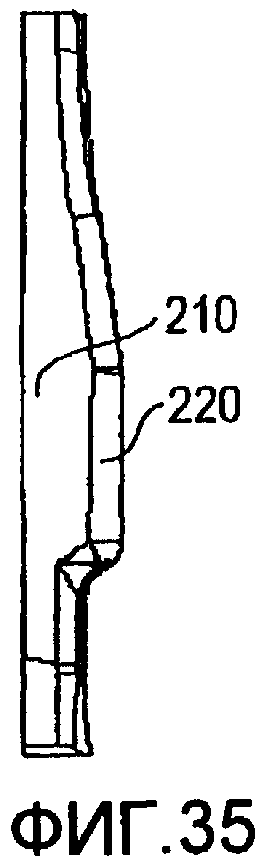

Фиг.35 - вид снизу верхней направляющей установочной прорези;

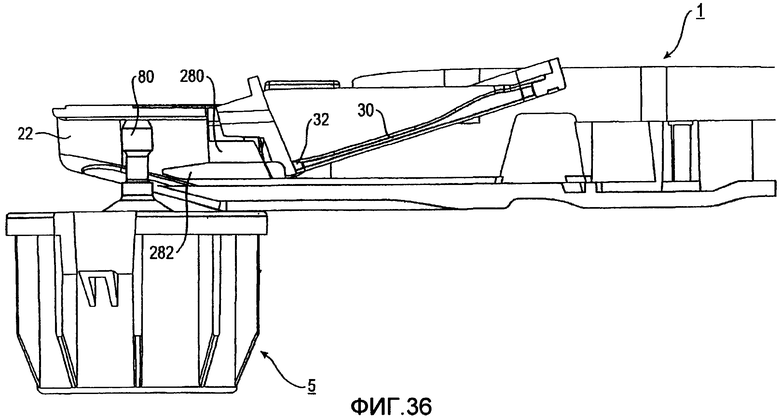

Фиг.36 - удерживающее устройство с торцевой заглушкой, вставленной в него в первом положении торцевой заглушки в виде сверху с вырезанными частями корпуса удерживающего устройства;

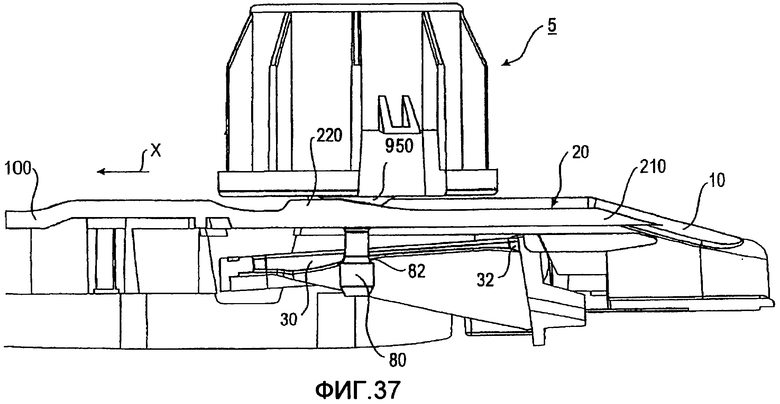

Фиг.37 - торцевую заглушку, вставленную в удерживающее устройство, как показано на фиг.36, во втором положении;

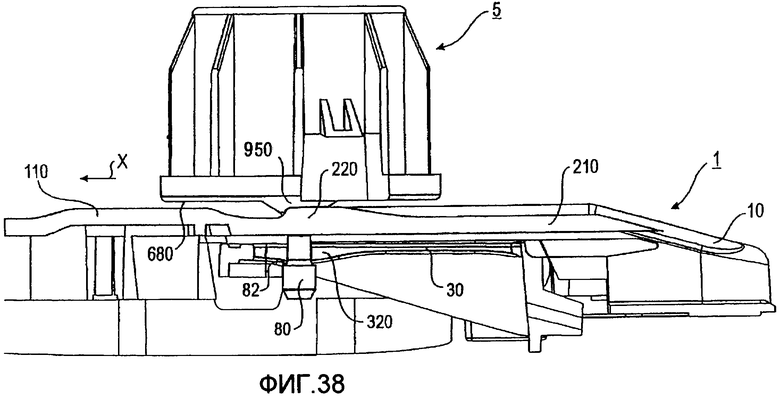

Фиг.38 - торцевую заглушку в удерживающем устройстве, как показано на фиг.36 и 37, в третьем положении;

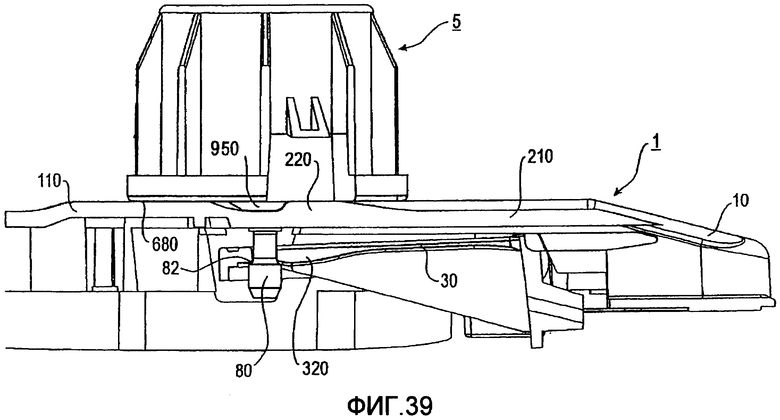

Фиг.39 - торцевую заглушку в крайнем положении в удерживающем устройстве, как показано на фиг.36-38;

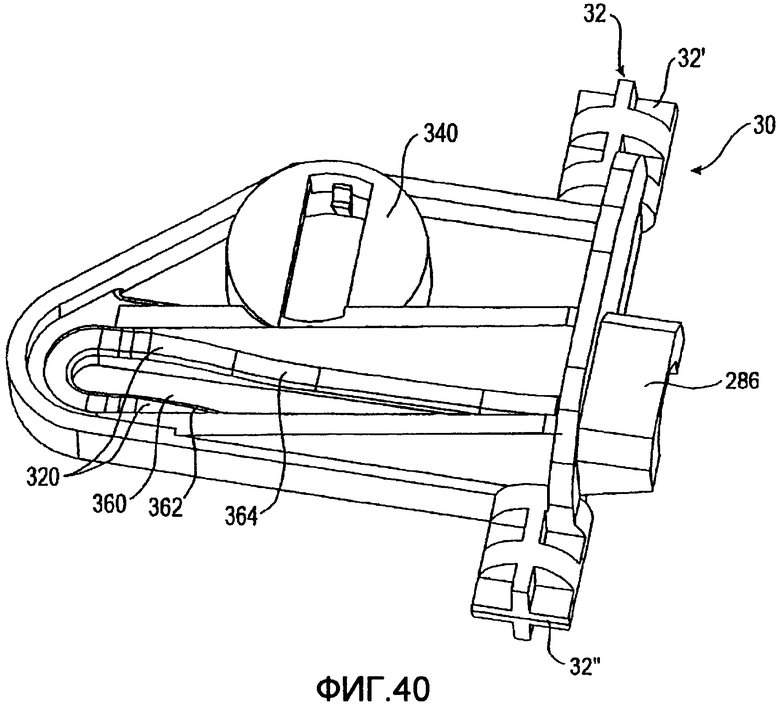

Фиг.40 - упорный кронштейн в перспективном виде; и

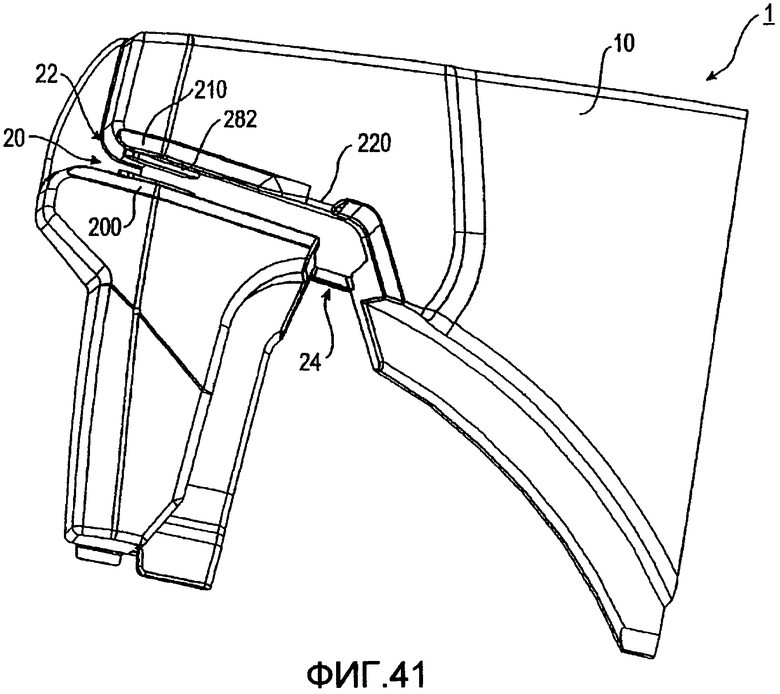

Фиг.41 - корпус удерживающего устройства в перспективном виде.

5. Подробное описание предпочтительных вариантов осуществления

В следующем описании предпочтительных вариантов осуществления настоящего изобретения соответствующие детали или элементы на чертежах обозначены подобными ссылочными номерами.

Фиг.1 изображает схематичный перспективный вид сбоку торцевой заглушки 5, которая должна удерживаться в удерживающем устройстве 1, показанном, например, на фиг.2. Кроме того, фиг.1 изображает увеличенный вид важной части торцевой заглушки 5. Торцевая заглушка, показанная на фиг.1, является общей иллюстрацией торцевой заглушки, раскрытой в настоящем изобретении.

Торцевая заглушка 5 содержит вставную часть 60 для размещения в рулоне материала, другими словами, имеющую размеры, пригодные для вставки в полый стержень (не показанный) рулона материала (не показанного), в частности рулона тонкой бумаги, такой как бумажные полотенца или туалетная бумага. Вставная часть содержит цилиндрическую часть 62 и множество ребер 64, которые проходят в радиальном направлении от цилиндрической части 62. Полый сердечник рулона материала устанавливается на верхние части проходящих в радиальном направлении ребер 64. Зубцы 66, которые в равной степени проходят в радиальном направлении от цилиндрической части 62 вставной части 60, предназначены для удержания полого сердечника материала на месте, когда торцевая заглушка вставлена в сердечник. Зубцы 66 проходят за пределы радиального продолжения ребер 63 таким образом, что они входят в материал сердечника, чтобы закрепить торцевую заглушку в сердечнике.

Торцевая заглушка 5 содержит опорный элемент 70 для вставки в удерживающее устройство, при этом опорный элемент 70 проходит от вставной части в осевом направлении торцевой заглушки 5. Опорный элемент 70 содержит опорный штифт 80, который имеет обратную поверхность 82, которая обращена в направлении вставной части 60.

Обратная поверхность 82 опорного штифта 80 образована при помощи первого участка 84 опорного штифта, имеющего первый наружный диаметр d1, который переходит во второй участок 86 опорного штифта, который имеет второй наружный диаметр d2, при этом первый диаметр d1 больше, чем второй диаметр d2. Обратная поверхность 82 расположена между первым участком 84 и вторым участком 86 опорного штифта 80. Обратная поверхность 82 может иметь различные формы и может быть расположена под наклоном относительно продольной оси опорного штифта, перпендикулярно продольной оси опорного штифта 80 или может быть выполнена в виде фаски.

Кроме того, опорный штифт 80 включает третий участок 88 с третьим наружным диаметром d3, при этом в данном варианте осуществления третий наружный диаметр d3 равен первому диаметру d1. Второй участок 86 опорного штифта 80 расположен между блокировочным элементом и первым участком 84 опорного штифта 80.

Имеется торцевая поверхность 680, которая направлена к упорной поверхности 82 опорного штифта 80, причем торцевая поверхность приспособлена для примыкания к наружной стенке удерживающего устройства.

Показаны первая поверхность 90' и вторая поверхность 90'', которые образуют зону 900. Зона 900 соответствует зоне, в которой может быть расположен блокировочный элемент 950 для блокирования торцевой заглушки в крайнем положении, так что торцевая заглушка 5 может быть заблокирована в крайнем положении 250 в удерживающем устройстве 1. В данном общем виде на фиг.1 конкретная геометрическая конструкция, образующая блокировочный элемент, не показана. Однако в следующих чертежах показан и описан ряд предполагаемых геометрических конструкций, образующих блокировочный элемент.

Блокировочный элемент определяется как часть опорного элемента 70, которая предназначена для блокирования торцевой заглушки в крайнем положении 250 в удерживающем устройстве 1. Следовательно, в блокировочном элементе происходит взаимодействие между опорным элементом 70 торцевой заглушки и блокировочным элементом 220 удерживающего устройства 1 (см. ниже, например, фиг.30-34).

Первая поверхность 90' пересекается в месте пересечения 910 с опорным штифтом 80 в третьем участке 88 опорного штифта 80. В частности, место пересечения 910 первой поверхности 90' с опорным штифтом 80 расположено от продольной оси 500 торцевой заглушки 5 на расстоянии, которое соответствует наружному диаметру d3 третьего участка 88 опорного штифта 80, и на расстоянии d от торцевой поверхности 680 торцевой заглушки 5. В предпочтительном варианте осуществления, расстояние d выбрано равным 2 мм, и третий наружный диаметр d3 выбран равным 5 мм.

Первая поверхность 90' проходит по направлению к торцевой поверхности 680 от места пересечения 910 и расположена под углом 117° относительно продольной оси 500 опорного штифта 5. Вторая поверхность 90'' также проходит по направлению к торцевой поверхности 680 от места пересечения 910, но расположена под углом 141° относительно продольной оси 500 опорного штифта 80.

Зона между первой поверхностью 90' и второй поверхностью 90'', а также торцевой поверхностью 680 символически изображает различные возможные положения блокировочного элемента опорного элемента 70. Как будет показано в следующих вариантах осуществления, в частности в вариантах осуществления торцевой заглушки, показанных на фиг.2-6 и 25-30, предусмотрено несколько вариантов конструкции для выполнения блокировочного элемента 950, который обеспечивает надежную блокировку в удерживающем устройстве 1. В частности, все варианты осуществления, проиллюстрированные в вышеуказанных чертежах, содержат по меньшей мере один блокировочный элемент 950, который расположен в соответствующей зоне 900. Другими словами, блокировочный элемент расположен между первой поверхностью 90' и второй поверхностью 90''.

Необходимо понимать, что зона 900, которая показывает возможные положения блокировочных элементов торцевой заглушки, непосредственно соответствует комбинации вариантов осуществления, показанных на фиг.4-6, которые определяют крайние положения блокировочного элемента. В частности, блокировочный элемент 950 на фиг.4 соответствует первой поверхности 90', а блокировочный элемент 950 на фиг.6 соответствует второй поверхности 90'' в соответствии с фиг.1. Другими словами, фиг.4 и фиг.6 определяют крайние положения блокировочного элемента и в то же время включают зону 900, определяемую в соответствии с фиг.1. Другими словами, зона 900 может быть получена посредством простого наложения торцевых заглушек, показанных на фиг.4 и 6. Показанный на фиг.3 вариант осуществления с блокировочным элементом 950, который расположен под углом α1=121,1° относительно продольной оси 500 опорного штифта 80, является другим примером варианта осуществления блокировочного элемента 950, который расположен непосредственно в зоне 900 в соответствии с фиг.1.

Необходимо понимать, что блокировочный элемент будет считаться расположенным в зоне, определяемой между первой поверхностью и второй поверхностью, если по меньшей мере один участок блокировочного элемента расположен в данной зоне. Следовательно, блокировочный элемент будет считаться расположенным в пределах первой поверхности и второй поверхности, если он также проходит за пределы данных поверхностей. Однако блокирующая функция для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве 1 будет по существу осуществляться в участках блокировочных элементов, которые находятся между первой поверхностью и второй поверхностью.

В варианте осуществления, который не проиллюстрирован, торцевая поверхность 680 торцевой заглушки 5 выполнена таким образом, что она содержит выемки. Однако торцевая поверхность 680 еще определяет плоскость контакта, которая предназначена для примыкания к наружной стенке удерживающего устройства таким же образом, как объясняется для торцевой поверхности 680 в вариантах осуществления, рассмотренных подробно. В частности, в варианте осуществления, в котором используются выемки в торцевой поверхности 680 в целях экономии материала, участки торцевой поверхности 680, которые проходят преимущественно по направлению к наружной стенке удерживающего устройства, когда торцевая заглушка 5 вставлена в удерживающее устройство, определяют данную плоскость контакта. Плоскость контакта может быть определена, например, посредством кромки, которая проходит по периферии торцевой поверхности.

На фиг.2 показан поперечный разрез удерживающего устройства 1 и вид сбоку торцевой заглушки 5, которая может удерживаться в удерживающем устройстве 1.

Удерживающее устройство 1 содержит корпус 10, который предпочтительно выполнен из формованного пластамссового материала. Корпус 10 содержит установочную прорезь 20 для вставки опорного элемента 70 торцевой заглушки 5. Упорный кронштейн 30 установлен с возможностью поворота в корпусе 10 и может поворачиваться вокруг оси поворота 32. Упорный кронштейн 30 предварительно подтянут по направлению к положению вставки посредством пружины 34, которая схематично показана на фиг.1.

Установочная прорезь 20 образована при помощи верхней и нижней направляющих в корпусе, при этом верхняя направляющая 200 показана в поперечном разрезе на фиг.1. Установочная прорезь 20 имеет крайнее положение 250, в котором торцевая заглушка 5 удерживается в своем крайнем положении.

Торцевая заглушка 5 в соответствии с данным вариантом осуществления в основном соответствует торцевой заглушке, показанной и описанной в соответствии с фиг.1 и включает блокировочный элемент 950 для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве 1, причем блокировочный элемент 950 расположен между вставной частью 60 и опорным штифтом 80. Блокировочный элемент 950 расположен относительно продольной оси опорного штифта под углом, находящимся в пределах от 117° до 141°, в частности от 120° до 122°, предпочтительно 121,1°. Следовательно, блокировочный элемент 950 целиком находится в зоне 900, определенной в отношении торцевой заглушки, описанной в соответствии с фиг.1, и также действует целиком как блокировочный элемент 950 для блокирования торцевой заглушки в удерживающем устройстве.

Блокировочный элемент 950 и упорная поверхность 82 расположены таким образом, что они наклонены в противоположных направлениях. Другими словами, обе поверхности расположены для образования потенциальной ямы.

Взаимодействие торцевой заглушки 5 с удерживающим устройством 1 станет более понятным из описания следующих чертежей фиг.6-32. Короче говоря, блокировочный элемент 950 взаимодействует с соответственными поверхностями скольжения направляющих и взаимодействует с блокировочным элементом для блокирования торцевой заглушки 5 в ее крайнем положении 250. Упорная поверхность 82 находится в контакте с направляющим кронштейном 30 и взаимодействует с концевым участком 310 направляющего кронштейна 30. В крайнем положении 250, блокирующее усилие торцевой заглушки 5 в удерживающем устройстве 1 находится в пределах от 15 Н до 19 Н, за счет особой геометрии удерживающего устройства 1 во взаимодействии с опорным элементом торцевой заглушки. Такой очень узкий диапазон блокирующего усилия, с одной стороны, необходим для удерживания рулона материала на месте и надежного закрепления рулона материала в крайнем положении 250, а с другой стороны, обеспечивает легкую вставку и извлечение израсходованного рулона материала.

На фиг.3 показан вид сбоку и перспективный вид торцевой заглушки 5. Данная торцевая заглушка 5 в основном аналогична торцевой заглушке, показанной на фиг.2. Угол α1, измеренный между продольной осью 500 торцевой заглушки 5 и блокировочным элементом 950, равен 121,1°. Продольная ось 500 торцевой заглушки 5 одновременно является продольной осью опорного штифта 80.

Другими размерами, показанными на фиг.3, являются d1=5,0±0,2 мм, d2=3,5±0,1 мм, d3=5,0±0,2 мм и d4=3,5±0,1 мм. d4 является диаметром передней торцевой поверхности опорного штифта 80, который достигнут на конце фаски 85.

Ограничительный элемент 68 расположен между вставной частью 60 и опорным элементом 70. Ограничительный элемент 68 ограничивает глубину вставки вставной части 60 торцевой заглушки 5 в полый сердечник рулона материала. Другими словами, ограничительный элемент 68 предназначен для приведения торцевой заглушки 5 в заданное положение относительно полого сердечника рулона материала. Торцевая поверхность ограничительного элемента 68, обращенная к опорному штифту 80, одновременно является торцевой поверхностью 680 торцевой заглушки.

Опорный элемент 70 имеет следующие размеры в продольном направлении продольной оси 500. Длина l1 блокировочного элемента 950 в продольном направлении равна 2 мм. Длина l2 третьего участка 88 опорного штифта 80 равна 2,5 мм. Длина l3 второго участка 86 опорного штифта 80 равна 5 мм. Длина самого удаленного участка опорного штифта 80 равна l4+l5=5 мм, при этом первый участок 84 имеет продольное удлинение l4=3,5 мм, и наклонный участок 85 имеет длину l5=1,5 мм.

Радиус закругленного элемента 89 между вторым участком 86 и третьим участком 88 опорного штифта 80 равен 0,5 мм. Такой же радиус может быть использован в опорном участке блокировочного элемента.

Закругленный элемент 89 особенно полезен во время процесса формования торцевой заглушки 5, так как воздушной пузырь, который может случайно появиться в участке меньшего диаметра 86 опорного штифта 80, может быть смещен посредством размещения закругленного элемента 89 в участке большего диаметра 84. Таким образом, закругленный элемент 89 обеспечивает повышение устойчивости опорного штифта торцевой заглушки.

На фиг.4 показана еще одна торцевая заглушка 5'. Торцевая заглушка 5', показанная на фиг.4, практически аналогична торцевой заглушке, показанной на фиг.2, за исключением того, что блокировочный элемент 950 наклонен относительно продольной оси 500 опорного штифта 80 под углом α2, равным 117°.

Взаимодействие блокировочного элемента 950 торцевой заглушки 5' с удерживающим устройством показано на фиг.5. Взаимодействие блокировочного элемента 950 с верхней направляющей 210, в частности с блокировочным выступом 220 верхней направляющей 210, приводит к ситуации, в которой торцевая поверхность 680' торцевой заглушки 5' отрывается от наружной поверхности удерживающего устройства 1 для того, чтобы преодолеть блокировочный выступ 220.

На фиг.6 показана еще одна торцевая заглушка 5'', которая по существу аналогична торцевой заглушке, показанной на фиг.3 и 4, за исключением угла наклона блокировочного элемента 950. В третьем варианте осуществления торцевой заглушки 5'', угол наклона α3 блокировочного элемента 950 равен 141°.

Из рассмотрения фиг.3-6 следует, что положение блокировочного элемента для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве имеет принципиальное значение. Для положения блокировочного элемента в зоне, которая определяется между поверхностями, расположенными под углами 117° и 141°, торцевая заглушка может, с одной стороны, быть смещена в крайнее положение и, с другой стороны, может быть блокирована посредством достаточного блокирующего усилия в крайнем положении удерживающего устройства.

Это представляет особый интерес, поскольку, с одной стороны, блокирующее усилие должно быть достаточно большим, чтобы надежно удерживать торцевую заглушку в ее крайнем положении при использовании, а с другой стороны, загрузка и извлечение рулонов должны быть легкими, для того чтобы дать оператору ощущение легкости замены рулонов и, кроме того, предохранить блокировочный механизм и торцевую заглушку от разрушения.

На фиг.7 показан вид спереди с разрезом удерживающего устройства 1 и торцевой заглушки 5 (с блокировочным элементом, расположенным под углом 121,1°), вставленной в удерживающее устройство 1. Здесь показана ситуация, в которой торцевая заглушка 5 вставлена в установочную прорезь 20, и упорная поверхность 82 опорного штифта 80 входит в зацепление с упорным кронштейном 30 и, следовательно, тянет упорный кронштейн 30 в направлении торцевой заглушки 5. Упорная поверхность 82 оказывает усилие на упорный кронштейн 30 в направлении продольной оси 500 опорного штифта 80, при этом данное усилие перпендикулярно направлению вставки установочной прорези 20 и вызывает поворот упорного кронштейна по направлению к наружной стенке 100 корпуса 10. Наружная поверхность 110 наружной стенки 100 корпуса 10 и торцевая поверхность 680 ограничительного элемента 68 контактируют друг с другом и вызывают силу реакции на тянущее усилие, которое оказывается на упорный кронштейн 30.

Установочная прорезь 20 образована в наружной стенке 100 корпуса 10 и включает нижнюю направляющую 200 и верхнюю направляющую 210, при этом нижняя направляющая 200 содержит наклонную поверхность скольжения 202, и верхняя направляющая 210 содержит наклонную поверхность скольжения 212. Наклонные поверхности скольжения 202, 212 наклонены таким образом, что их угол наклона по существу соответствует углу наклона блокировочного элемента 950 опорного штифта 70 торцевой заглушки 5. В данном случае это означает, что наклонные поверхности скольжения 202, 212 расположены под углом 121,1°. В зависимости от используемой торцевой заглушки, угол наклона может выбираться в пределах от 117° до 141° и, в частности, от 120° до 122°.

Однако в положении торцевой заглушки 5, показанном на фиг.7, наклонные поверхности 202, 212 установочной прорези 20 не обязательно примыкают к блокировочному элементу 950 торцевой заглушки 5.

На фиг.8 показана торцевая заглушка 5 в удерживающем устройстве 1 в той же конфигурации, которая показана на фиг.7, но без разреза. На данном чертеже наглядно показано, как опорный штифт 80 входит в установочную прорезь 20 и направляется вдоль направляющей прорези таким образом, что торцевая заглушка 5 может скользить только вдоль направляющей прорези 20.

Фиг.9 является иллюстрацией торцевой заглушки на виде сверху с разрезом, при этом торцевая заглушка 5 сдвигается дальше в установочную прорезь удерживающего устройства 1. В данной иллюстрации становится более понятно, как взаимодействие между упорной поверхностью 82 опорного штифта 80 с упорным кронштейном 30 все больше и больше приводит упорный кронштейн 30 в ориентацию по направлению к наружной стенке 100 корпуса 10. Другими словами, взаимодействие упорной поверхности 82 опорного штифта 80 и упорного кронштейна 30 поворачивает упорный кронштейн 30 вокруг оси поворота 32 упорного кронштейна 30 по направлению к наружной стенке 100 корпуса 10 таким образом, что в своем крайнем положении упорный кронштейн 30 расположен параллельно наружной стенке корпуса 100 и, таким образом, параллельно направлению вставки торцевой заглушки 5.

На фиг.10-14 показана торцевая заглушка 5 в удерживающем устройстве 1 в различных видах в положении, в котором торцевая заглушка 5 сдвинута дальше по направлению к крайнему положению. В частности, на фиг.10 показана ситуация, в которой торцевая заглушка сдвинута так далеко, что наклонная поверхность 212 верхней направляющей 210 начинает примыкать к блокировочному элементу 950 торцевой заглушки 5.

На фиг.11 показан поперечный разрез одного удерживающего устройства 1, показывающий наружную стенку 100 удерживающего устройства с верхней направляющей 210, при этом угол наклона наклонного участка 212 изменяется, когда он проходит по направлению к крайнему положению 250 удерживающего устройства.

На фиг.12 показана торцевая заглушка 5 в удерживающем устройстве 1, на виде спереди без разреза, в котором наглядно показано взаимодействие между наклонным блокировочным элементом 950 торцевой заглушки 5 и верхней направляющей 210 и, в частности, с наклонной поверхностью 212 верхней направляющей 210.

На фиг.13 показано то же самое положение торцевой заглушки 5 в удерживающем устройстве 1, на виде сверху с разрезом. Торцевая заглушка 5 сдвигается по направлению к крайнему положению 250. Крайнее положение 250 определяется, как должно стать более понятно из приведенных ниже чертежей, при помощи блокировочного выступа 220, который образован в верхней направляющей 210. Взаимодействие верхней направляющей 210 и блокировочного выступа 220 с опорным элементом 70 торцевой заглушки 5 показано более подробно на фиг.14.

На фиг.14 показана верхняя направляющая 210 и блокировочный выступ 220. Наклонная поверхность 212 верхней направляющей 210 немного изменяет свой наклон по направлению к блокировочному выступу 220. Однако более важно, что блокировочный выступ 220 проходит в направлении, параллельном продольной оси 500 опорного штифта. Таким образом, взаимодействие между блокировочным выступом 220 и торцевой заглушкой, в частности между блокировочным элементом 950 и блокировочным выступом 220, приводит к смещению торцевой заглушки 5 в направлении продольной оси 500 опорного штифта 80 таким образом, что торцевая поверхность 680 ограничительного элемента 68 отделяется от наружной поверхности 110 передней стенки 100, как будет объяснено ниже со ссылкой на фиг.15.

Другими словами, блокировочный выступ 220 оказывает усилие на наклонный блокировочный элемент 950, которое сдвигает торцевую заглушку 5, в частности торцевую поверхность 680 торцевой заглушки, в направлении от наружной поверхности 110 корпуса 10 удерживающего устройства 1. С другой стороны, упорная поверхность 82 опорного штифта 80 взаимодействует с упорным кронштейном 30 (не показанным на фиг.14) таким образом, что упругое напряжение между блокировочным выступом 220 и упорным кронштейном 30 увеличивается.

На фиг.15-18 показана торцевая заглушка 5 в удерживающем устройстве 1 в сдвинутом еще дальше положении, в котором наружная поверхность 680 ограничительного элемента 68 торцевой заглушки 5 отделена от наружной поверхности 110 удерживающего устройства 1. Это обусловлено тем, что блокировочный элемент 950 торцевой заглушки 5 примыкает к блокировочному выступу 220 верхней направляющей 210. Упорный кронштейн 30 прижат к части корпуса 10 в результате взаимодействия между блокировочным элементом 950 и блокировочным выступом 220, а также упорной поверхностью 82 и упорным кронштейном 30 таким образом, что упругое напряжение, действующее на опорный элемент 70 торцевой заглушки, увеличивается. В данной ситуации, усилие вставки торцевой заглушки 5 в установочную прорезь 20 больше, чем в положениях, описанных выше. Другими словами, оператор, вставляющий торцевую заглушку 5, явно ощущает сопротивление, противодействующее дальнейшей вставке торцевой заглушки. Для того чтобы преодолеть данное сопротивление, обусловленное более высоким трением и упругим напряжением, оператор должен прикладывать большее усилие, проталкивая торцевую заглушку 5 в удерживающее устройство 1. Другими словами, оператор может ощущать, что торцевая заглушка практически находится в своем крайнем положении, но еще может перемещаться в направлении вставки.

На фиг.16 показано такое же положение торцевой заглушки 5 в удерживающем устройстве 1, которое было показано на фиг.15, но на виде спереди без разреза. Здесь также наглядно показано, что передняя поверхность 680 торцевой заглушки 5 отделена от наружной поверхности 110 корпуса 10 удерживающего устройства вследствие взаимодействия блокировочного выступа 220 и блокировочного элемента 950 торцевой заглушки.

На фиг.17 показана такая же ситуация, как и на фиг.15 и 16, но на виде сверху с вырезанными частями корпуса. Показаны верхняя направляющая 210 и блокировочный выступ 220, который взаимодействует с блокировочным элементом 950 опорного штифта 70.

Необходимо отметить, что упорный кронштейн 30 также содержит блокировочные выступы 320, которые проходят в направлении, противоположном направлению блокировочного выступа 220 верхней направляющей 210. Блокировочные выступы 320 упорного кронштейна 30 взаимодействуют с упорной поверхностью 82 опорного штифта 80 торцевой заглушки 5. В результате расстояние между упорной поверхностью 82 опорного штифта и участком контакта верхней направляющей 210 с блокировочным элементом 950 торцевой заглушки 5 увеличивается таким образом, что упругое напряжение между этими двумя торцевыми поверхностями увеличивается. Размеры блокировочного выступа 220 верхней направляющей 210 и блокировочного выступа 320 упорного кронштейна 30 выбираются с таким расчетом, чтобы торцевая заглушка 5 могла перемещаться в свое крайнее положение через блокировочные выступы 220, 320 при помощи проталкивающего усилия, которое не является чрезмерно большим.

На фиг.18 показано в увеличенном виде взаимодействие блокировочного элемента 950 торцевой заглушки 5 с блокировочным выступом 220 верхней направляющей 210 в положении торцевой заглушки 5 в удерживающем устройстве 1, которое показано на фиг.17.

На фиг.19-24 показана торцевая заглушка 5 в ее крайнем положении в удерживающем устройстве 1. Торцевая поверхность 680 также примыкает к наружной поверхности 110 корпуса 10. Другими словами, торцевая заглушка 5 преодолела блокировочные выступы 220, 320, которые были рассмотрены в соответствии с фиг.17, и переместилась обратно в положение, примыкающее к корпусу 10 удерживающего устройства 1.

Упорный кронштейн 30 сдвинут в положение, в котором он расположен параллельно наружной стенке 100 удерживающего устройства 1. на Фиг.19 показан поперечный разрез торцевой заглушки 5 в удерживающем устройстве 1 на виде спереди с разрезом. На фиг.20 показана торцевая заглушка 5 в удерживающем устройстве 1 в таком же положении торцевой заглушки на виде сзади и сбоку. На данном виде сзади и сбоку показан блокировочный выступ 220 верхней направляющей 210, который взаимодействует с блокировочным элементом 950 торцевой заглушки 5 и препятствует выходу торцевой заглушки 5 из крайнего положения.

Такое же положение торцевой заглушки 5 в удерживающем устройстве 1 изображено также на виде спереди без разреза на фиг.21. Здесь наглядно показано, что часть блокировочного элемента 950 «спрятана» за блокировочным выступом 220 верхней направляющей 210 и, таким образом, блокирует торцевую заглушку 5 в ее крайнем положении.

На фиг.22 показана торцевая заглушка 5 в удерживающем устройстве 1 на виде сверху с вырезанными частями корпуса. Блокировочный выступ 220 верхней направляющей 210 удерживает торцевую заглушку 5 посредством взаимодействия с блокировочным выступом 950 в ее крайнем положении. Кроме того, взаимодействие упорной поверхности 82 опорного штифта 80 с блокировочным выступом 320 упорного кронштейна 30 также удерживает торцевую заглушку в крайнем положении.

На фиг.23 показано взаимодействие верхней направляющей 210 с блокировочным выступом 220 и блокировочного элемента 950 торцевой заглушки 5. Необходимо отметить, что блокировочный выступ 220 является асимметричным. Данная асимметричная конфигурация выполнена таким образом, что в направлении вставки блокировочный выступ 220 имеет меньший угол наклона, чем в направлении удаления. Другими словами, самый широкий участок блокировочного выступа 220 находится в направлении вставки на большем расстоянии, чем в противоположном направлении. Это приводит к ситуации, в которой торцевая заглушка 5 прочно удерживается в крайнем положении, и на торцевую заглушку 5 оказывается блокирующее усилие в пределах 18-19 Н.

На фиг.24 показана торцевая заглушка 5 и удерживающее устройство 1 в перспективном виде с разрезом. Показаны нижняя направляющая 200 и верхняя направляющая 210 установочной прорези 20. Показан также блокировочный выступ 220 в верхней направляющей. Показан упорный кронштейн 30, который может поворачиваться вокруг оси поворота 32, а также блокировочный выступ 320 упорного кронштейна 30.

Установочная прорезь 20 образована между нижней направляющей 200 и верхней направляющей 210. На входном участке 22 установочной прорези 20 расположен предохранительный участок, содержащий первый предохранительный элемент 280 и второй предохранительный элемент 282. Предохранительные элементы 280, 282 выполнены таким образом, что только торцевая заглушка 5 с опорным штифтом 80, имеющим соответствующие размеры, может быть вставлена в установочную прорезь 20. Для достижения данной цели, первый предохранительный элемент 280 гарантирует, что наружный диаметр первого участка 84 торцевой заглушки 80 соответствует требуемому наружному диаметру. Если наружный диаметр первого участка 84 торцевой заглушки является слишком большим, то опорный штифт 80 не сможет пройти через данный первый предохранительный элемент 280 предохранительного участка. Второй предохранительный элемент 282 предохранительного участка гарантирует, что второй участок 86 опорного штифта 80 торцевой заглушки имеет требуемый наружный диаметр. Если наружный диаметр второго участка 86 опорного штифта является слишком большим, то опорный штифт не сможет пройти за данный второй предохранительный элемент 282 предохранительного участка. Третий предохранительный механизм, находится в упорном кронштейне 30, в котором направляющая прорезь имеет такие размеры, что только опорный штифт с соответствующими наружными диаметрами может удерживаться в упорном кронштейне 30. В частности, направляющая прорезь в упорном кронштейне 30 имеет такие размеры, что опорный штифт со вторым участком 86 слишком большого диаметра не может быть вставлен в направляющую прорезь. Кроме того, если первый участок 84 опорного штифта 80 слишком мал, то блокировочный элемент 82 опорного штифта 80 не может войти в контакт с направляющими, образующими направляющую прорезь в упорном кронштейне 30, и упорный кронштейн 30 не будет поворачиваться по направлению к наружной стенке корпуса 10. В результате, опорный штифт с упорной поверхностью 82 несоответствующего размера будет выпадать из удерживающего устройства через выходной участок 24 установочной прорези 20, как можно видеть на фиг.31. Следовательно, такой опорный штифт несоответствующих размеров будет отбракован удерживающим устройством 1.

На фиг.25 показан другой альтернативный вариант торцевой заглушки на перспективном виде сбоку и увеличенный вид с разрезом ее опорного элемента 70. Блокировочный элемент 950 образован при помощи кольцеобразной конструкции 980, которая проходит вокруг третьего участка 88 опорного штифта 80. Необходимо понимать, что блокировочный элемент 950 имеет по меньшей мере один диаметр d5, который больше, чем третий наружный диаметр d3 третьего участка 88 опорного штифта 80.

Кроме того, схематично показаны первая поверхность 90' и вторая поверхность 90'' для того, чтобы проиллюстрировать, что блокировочный элемент 950 расположен в зоне 900 и, следовательно, между первой поверхностью 90' и второй поверхностью 90''. Необходимо также понимать, что кольцеобразная конструкция 980 обычно расположена ближе к торцевой поверхности 680, чем второй участок 86 опорного штифта 80. Как показано на чертеже, верхние участки кольцеобразной конструкции 980 в основном определяют блокировочный элемент 950.

В другом альтернативном варианте осуществления, показанном на фиг.26, торцевая заглушка снабжена ступенчатой конструкцией 980', которая образует по меньшей мере один блокировочный элемент 950. Необходимо понимать, что блокировочные элементы 950 в основном определяются при помощи угловых участков ступенчатой конструкции 980'.

На увеличенном перспективном виде сбоку опорного элемента 70 схематично показаны первая поверхность 90' и вторая поверхность 90'' для того, чтобы проиллюстрировать, что блокировочные элементы 950 расположены в зоне 900 между первой поверхностью 90' и второй поверхностью 90''. Необходимо также понимать, что ступенчатая конструкция 980' расположена ближе к торцевой поверхности 680, чем третий участок 88 опорного штифта 80. Кроме того, из чертежа непосредственно видно, что блокировочный элемент 950 имеет по меньшей мере один наружный диаметр d5, который больше, чем наружный диаметр d3 третьего участка 88 опорного штифта 80.

На фиг.27 показан еще один вариант осуществления торцевой заглушки с наклонной конструкцией 980'', которая образует по меньшей мере один блокировочный элемент 950. На фиг.26 и 27 схематично показано, что блокировочный элемент 950 расположен в зоне 900 между первой поверхностью 90' и второй поверхностью 90''. Кроме того, наклонная конструкция 980'' расположена ближе к торцевой поверхности 680, чем третий участок 88 опорного штифта 80.

В другом варианте осуществления торцевой заглушки, показанном на фиг.28, используется в основном цилиндрическая конструкция 980'', которая определяет, по меньшей мере, один блокировочный элемент 950. Здесь также схематически показаны первая поверхность 90' и вторая поверхность 90'', которые определяют зону 900, в которой расположен блокировочный элемент 950. Кроме того, наглядно показано, что наружный диаметр d5 цилиндрической части 980''', которая определяет блокировочный элемент 950, больше, чем диаметр d3 третьего участка 88 опорного штифта 80.

На фиг.29 показан еще один вариант осуществления торцевой заглушки. В данном варианте осуществления используется в основном полусферическая конструкция 980'''', которая в основном определяет по меньшей мере один блокировочный элемент 950. Здесь также блокировочный элемент 950 расположен в зоне 900, определяемой при помощи первой поверхности 90' и второй поверхности 90''. Предпочтительно, если блокировочный элемент 950 образован при помощи по меньшей мере одного расположенного по касательной участка полусферической конструкции 980''''.

На фиг.30 показан еще один вариант осуществления торцевой заглушки, блокируемой в удерживающем устройстве 1. В торцевой заглушке, показанной на фиг.30, используется конструкция в форме усеченного конуса 980''''', которая определяет по меньшей мере один блокировочный элемент 950. Конструкция в форме усеченного конуса 980''''' отличается от усеченных конусов, показанных на фиг.2-6, тем, что место пересечения 910' между поверхностью конструкции в форме усеченного конуса 980''''' и опорным штифтом 80 находится на расстоянии менее 2 мм от торцевой поверхности 680. Следовательно, угол α4 между поверхностью конструкции в форме усеченного конуса 980''''' и продольной осью 500 опорного штифта 80 меньше, чем 117°. Однако по меньшей мере один блокировочный элемент 950 расположен в зоне 900, которая образуется первой поверхностью 90' и второй поверхностью 90''. Блокировочный элемент 950 обеспечивает блокирующие усилия, даже если угол его наклона меньше, чем 117°.

Фиг.31-35 изображают верхнюю направляющую 210 удерживающего устройства 1 в разных видах и перспективах. Блокировочный выступ 220 в направлении вставки Х имеет меньший угол наклона, чем в противоположном направлении. В частности, участок 222 проходит на большее расстояние, чем участок 224. Следовательно, торцевая заглушка, вставленная в удерживающее устройство, будет заблокирована при помощи своего блокирующего элемента 950 за ступенчатым участком 224.

Обнаружено, что взаимодействие между наклонным блокировочным элементом 950 опорного элемента торцевой заглушки с определенной конфигурацией блокировочного выступа 220 обеспечивает усовершенствованную операцию вставки торцевой заглушки в удерживающее устройство. В частности, торцевая заглушка может быть легко продвинута в крайнее положение благодаря взаимодействию наклонной поверхности с более пологим наклонным участком 222 блокировочного выступа 220. Затем торцевая заглушка зщелкивается в свое крайнее положение и надежно удерживается там, при этом взаимодействие между наклонным блокировочным элементом торцевой заглушки и более крутым наклонным участком 224 блокировочного выступа 220 обеспечивает блокирующее усилие в пределах 18-19 Н. Обнаружено, что данное конкретное блокирующее усилие является предпочтительным, поскольку оно удерживает торцевую заглушку и рулон тонкой бумаги, установленный на торцевой заглушке в фиксированном положении при использовании, а с другой стороны, обеспечивает легкую замену рулона тонкой бумаги посредством простого вытягивания рулона в направлении, противоположном направлению вставки. Таким образом, процесс извлечения осуществляется по существу таким же образом, как и процесс вставки, но в обратном направлении.

На фиг.36-39 опять показан процесс вставки торцевой заглушки 5 в удерживающее устройство в разной перспективе.

На фиг.36 показан вид сверху торцевой заглушки и удерживающего устройства 1 с вырезанными частями корпуса удерживающего устройства 1. Торцевая заглушка 5 показана в положении перед тем, как она фактически входит в установочную прорезь. Опорный штифт 80 находится на входном участке 22 отверстия для вставки. Показаны предохранительные элементы 282 и 280, которые были описаны на основе фиг.23. Кроме того, упорный кронштейн 30 показан в положении вставки, повернутом вокруг оси поворота 32.

На фиг.37 показана торцевая заглушка 5 в положении, сдвинутом в установочную прорезь в направлении вставки Х. Упорная поверхность 82 опорного штифта 80 взаимодействует с упорным кронштейном 30 таким образом, что упорный кронштейн 30 поворачивается вокруг оси поворота 32 по направлению к наружной стенке 100 корпуса 10. Блокировочный элемент 950 торцевой заглушки 5 уже начал взаимодействовать с блокировочным выступом 220 верхней направляющей 210.

На фиг.38 показана торцевая заглушка 5 в удерживающем устройстве 1 в третьем положении, в котором блокировочный элемент 950 торцевой заглушки 5 взаимодействует с блокировочным выступом 220 верхней направляющей 210, таким образом, что торцевая поверхность 680 торцевой заглушки 5 отделяется от наружной поверхности 110 корпуса 10.

Упорная поверхность 82 опорного штифта 80 также взаимодействует с блокировочным выступом 320 упорного кронштейна 30 таким образом, что увеличивается упругое напряжение между блокировочным элементом 950 и упорной поверхностью 82 в результате небольшой деформации упорного кронштейна 30 и/или в результате смещения упорного кронштейна 30 за пределы его блокирующего положения в положение, в котором он оказывает большее давление на упорную поверхность 82.

На фиг.39 показана торцевая заглушка 5 в ее крайнем положении в удерживающем устройстве 1. Торцевая поверхность 680 примыкает к наружной поверхности 110 корпуса 10, и блокировочный элемент 950 торцевой заглушки 5 заходит за блокировочный выступ 220 верхней направляющей 210. Упорная поверхность 82 опорного штифта 80 также заходит за блокировочный выступ 320 упорного кронштейна 30. Следовательно, упорный кронштейн 30 сдвигается в свое крайнее положение, как можно ясно увидеть путем сравнения ориентации упорного кронштейна 30 на фиг.31 и 32. Торцевая заглушка 5 плотно сидит в крайнем положении за счет взаимодействия блокировочного элемента 950 торцевой заглушки 5 с блокировочным выступом 220.

На фиг.40 показан упорный кронштейн в перспективном виде. Упорный кронштейн 30 может поворачиваться вокруг оси поворота 32, которая образована посредством поворотных элементов 32' и 32''. Упорный кронштейн 30 содержит направляющую прорезь 360, которая образована при помощи нижней направляющей 362 и верхней направляющей 364. Направляющая прорезь 360 имеет размеры для взаимодействия с упорной поверхностью 82 опорного штифта 80, как проиллюстрировано на предыдущих чертежах. Другими словами, направляющая прорезь 360 имеет ширину, которая соответствует меньшему диаметру второго участка 86 опорного штифта, и может взаимодействовать с упорной поверхностью 82. Блокировочный выступ 320 образован в нижней направляющей 362 и верхней направляющей 364. Блокировочный выступ 320 содержит пологий участок, ведущий к его самой широкой части, который расположен в направлении вставки, и более крутой участок, который расположен в противоположном направлении.

Кроме того, упорный кронштейн 30 включает пружинную опору 340 для размещения пружины 34, как показано на фиг.1.

Четвертый предохранительный элемент 286 образован ниже направляющей прорези 360 в виде колпачка, который препятствует вставке направляющего штифта 80 торцевой заглушки 5, который имеет слишком большую длину. Следовательно, такой слишком длинный направляющий штифт будет отбракован третьим предохранительным элементом 286.

На фиг.41 показан перспективный вид корпуса 10 удерживающего устройства 1. Наглядно показана установочная прорезь 20, которая образована при помощи нижней направляющей 200 и верхней направляющей 210. Верхняя направляющая 210 содержит образованный в ней блокировочный выступ 220. Установочная прорезь 20 содержит входной участок 22 и выходной участок 24. Выходной участок 24 предназначен для отбраковки опорных штифтов, имеющих несоответствующие размеры. В частности, опорные штифты, имеющие слишком малые размеры, выпадают из установочной прорези 20 через выходной участок 24. На фиг.41 также показаны предохранительные элементы 280 и 282, расположенные в верхней части установочной прорези 20.

Настоящее изобретение относится к дозаторам для сменных рулонов материала, в особенности рулонов тонкой бумаги. Торцевая заглушка для рулона материала вставляется в удерживающее устройство. Торцевая заглушка содержит: вставную часть для вставки в рулон материала, торцевую поверхность для контактирования с удерживающим устройством и опорный элемент для вставки в удерживающее устройство. Опорный элемент включает опорный штифт, содержащий упорную поверхность, обращенную к торцевой поверхности, и блокировочный элемент для блокирования торцевой заглушки в крайнем положении в удерживающем устройстве. Блокировочный элемент расположен в зоне, образуемой первой поверхностью и второй поверхностью. Первая поверхность проходит по направлению к торцевой поверхности от места пересечения с опорным штифтом. Первая поверхность расположена под углом 117° относительно продольной оси опорного штифта. Вторая поверхность проходит по направлению к торцевой поверхности от места пересечения. Вторая поверхность расположена под углом 141° относительно продольной оси опорного штифта. Достигается увеличение блокирующего усилия. 5 н. и 56 з.п. ф-лы, 41 ил.

1. Торцевая заглушка (5) для рулона материала, вставляемая в удерживающее устройство (1), причем торцевая заглушка содержит:

- вставную часть (60) для размещения в рулоне материала;

- торцевую поверхность (680) для контактирования с удерживающим устройством;

- опорный элемент (70) для вставки в удерживающее устройство, причем опорный элемент содержит:

- опорный штифт (80), содержащий упорную поверхность (82), обращенную к торцевой поверхности; и

- по меньшей мере, один блокировочный элемент (950) для блокирования торцевой заглушки в крайнем положении (250) в удерживающем устройстве, причем блокировочный элемент образует часть опорного элемента и расположен в зоне (900), образуемой:

- первой поверхностью (90'), проходящей по направлению к торцевой поверхности от места пересечения (910) с опорным штифтом, причем первая поверхность расположена под углом 117° относительно продольной оси опорного штифта; и

- второй поверхностью (90"), проходящей по направлению к торцевой поверхности от места пересечения, причем вторая поверхность расположена под углом 141° относительно продольной оси опорного штифта.

2. Торцевая заглушка по п.1, в которой место пересечения расположено на расстоянии 2 мм от торцевой поверхности.

3. Торцевая заглушка по п.1 или 2, в которой торцевая поверхность образует плоскость контакта для контактирования с удерживающим устройством, причем плоскость контакта обращена к упорной поверхности.

4. Торцевая заглушка по п.3, в которой место пересечения расположено на расстоянии 2 мм от плоскости контакта.

5. Торцевая заглушка по п.1, в которой вторая поверхность расположена под углом 119° относительно продольной оси опорного штифта.

6. Торцевая заглушка по п.5, в которой блокировочный элемент также расположен в зоне, образуемой:

- третьей поверхностью, проходящей по направлению к торцевой поверхности от места пересечения, причем третья поверхность расположена под углом 122° относительно продольной оси опорного штифта; и

- четвертой поверхностью, проходящей по направлению к торцевой поверхности от места пересечения, причем четвертая поверхность расположена под углом 141° относительно продольной оси опорного штифта;

причем блокировочный элемент расположен либо между первой и второй поверхностями, либо между третьей и четвертой поверхностями.

7. Торцевая заглушка по п.1, в которой блокировочный элемент является осесимметричным относительно продольной оси опорного штифта.

8. Торцевая заглушка по п.1, в которой блокировочный элемент образован кольцеобразной конструкцией, расположенной на торцевой поверхности.

9. Торцевая заглушка по п.1, в которой блокировочный элемент образован ступенчатой конструкцией, расположенной на торцевой поверхности.

10. Торцевая заглушка по п.1, в которой блокировочный элемент образован скошенной конструкцией, расположенной на торцевой поверхности.

11. Торцевая заглушка по п.1, в которой блокировочный элемент образован в основном цилиндрической конструкцией, расположенной на торцевой поверхности.

12. Торцевая заглушка по п.1, в которой блокировочный элемент образован полусферической конструкцией и/или другой, по существу, сферической поверхностью.

13. Торцевая заглушка по п.1, в которой торцевая поверхность содержит выемки.

14. Торцевая заглушка по п.1, в которой торцевая поверхность содержит кромку, образующую плоскость контакта.

15. Торцевая заглушка по п.1, в которой упорная поверхность расположена между первым участком и вторым участком опорного штифта.

16. Торцевая заглушка по п.1, причем торцевая заглушка содержит ограничительный элемент (68) для ограничения глубины вставки вставной части в рулон материала, причем одна поверхность ограничительного элемента образует торцевую поверхность.

17. Торцевая заглушка (5) для рулона материала, вставляемая в удерживающее устройство (1), причем торцевая заглушка содержит:

- вставную часть (60) для размещения в рулоне материала;

- торцевую поверхность (680), определяющую плоскость контакта для контактирования с удерживающим устройством;

- опорный элемент (70) для вставки в удерживающее устройство, причем торцевая поверхность расположена между опорным элементом и вставной частью, при этом опорный элемент включает:

- опорный штифт (80), содержащий, по меньшей мере, первый участок (84) первого наружного диаметра (d1), второй участок (86) второго наружного диаметра (d2) и третий участок (88) третьего наружного диаметра (d3), причем второй участок расположен между первым участком и третьим участком, и второй наружный диаметр меньше, чем первый наружный диаметр и третий наружный диаметр, причем третий участок расположен ближе к торцевой поверхности, чем первый участок; и

- по меньшей мере, один блокировочный элемент (950) для блокирования торцевой заглушки в крайнем положении (250) в удерживающем устройстве, причем блокировочный элемент образует часть опорного элемента и расположен ближе к торцевой поверхности, чем второй участок и третий участок опорного штифта, и блокировочный элемент имеет, по меньшей мере, один наружный диаметр (d4), который больше, чем первый, второй и третий наружные диаметры опорного штифта.

18. Торцевая заглушка по п.17, в которой блокировочный элемент образован усеченным конусом, причем основание усеченного конуса расположено рядом с торцевой поверхностью, и верхняя часть усеченного конуса расположена рядом с опорным штифтом.

19. Торцевая заглушка по п.18, в которой верхняя часть усеченного конуса имеет наружный диаметр, по существу, соответствующий третьему наружному диаметру опорного штифта, в частности диаметр, равный 5 мм.

20. Торцевая заглушка по п.18 или 19, в которой наружная поверхность усеченного конуса расположена относительно продольной оси опорного штифта под углом меньше чем 117°.

21. Торцевая заглушка по п.20, в которой наружная поверхность усеченного конуса пересекается с опорным штифтом в положении, находящемся от торцевой поверхности на расстоянии меньше чем 2 мм, в частности меньше чем 1,5 мм.

22. Торцевая заглушка по п.20, в которой наружная поверхность усеченного конуса пересекается с опорным штифтом в положении, находящемся от плоскости контакта на расстоянии меньше чем 2 мм, в частности меньше чем 1,5 мм.

23. Торцевая заглушка по п.17, в которой блокировочный элемент является осесимметричным относительно продольной оси опорного штифта.

24. Торцевая заглушка по п.17, в которой блокировочный элемент образован кольцеобразной конструкцией, расположенной на торцевой поверхности.

25. Торцевая заглушка по п.24, в которой верхние участки кольцеобразной конструкции образуют блокировочный элемент.

26. Торцевая заглушка по п.25, в которой кольцеобразная конструкция расположена ближе к торцевой поверхности, чем второй участок опорного штифта.

27. Торцевая заглушка по п.17, в которой блокировочный элемент образован ступенчатой конструкцией, расположенной на торцевой поверхности.

28. Торцевая заглушка по п.17, в которой, по меньшей мере, один угловой элемент ступенчатой конструкции образует блокировочный элемент.

29. Торцевая заглушка по п.18, в которой ступенчатая конструкция расположена ближе к торцевой поверхности, чем третий участок опорного штифта.

30. Торцевая заглушка по п.17, в которой блокировочный элемент образован скошенной конструкцией, расположенной на торцевой поверхности.

31. Торцевая заглушка по п.30, в которой, по меньшей мере, один элемент скошенной конструкции образует блокировочный элемент.

32. Торцевая заглушка по п.31, в которой скошенная конструкция расположена ближе к торцевой поверхности, чем третий участок опорного штифта.

33. Торцевая заглушка по п.17, в которой блокировочный элемент образован в основном цилиндрической конструкцией, расположенной на торцевой поверхности.

34. Торцевая заглушка по п.33, в которой, по меньшей мере, один угловой элемент в основном цилиндрической конструкции образует блокировочный элемент.

35. Торцевая заглушка по п.33, в которой в основном цилиндрическая конструкция расположена ближе к торцевой поверхности, чем третий участок опорного штифта.

36. Торцевая заглушка по п.33, в которой цилиндрическая конструкция содержит фаску, которая образует блокировочный элемент цилиндрической конструкции.

37. Торцевая заглушка по п.17, в которой блокировочный элемент образован полусферической конструкцией и/или другой, по существу, сферической поверхностью.

38. Торцевая заглушка по п.37, в которой, по меньшей мере, один тангенциальный элемент полусферической конструкции и/или другой, по существу, сферической поверхности образует блокировочный элемент.

39. Торцевая заглушка по п.37, в которой полусфера и/или другая, по существу, сферическая поверхность расположена ближе к торцевой поверхности, чем третий участок опорного штифта.

40. Торцевая заглушка по п.17, в которой положение блокировочного элемента ограничено:

- цилиндрической поверхностью с наружным диаметром, соответствующим наружному диаметру третьего участка опорного штифта; и