Изобретение относится к устройствам для распределения газового потока, вводимого в аппарат, и может быть использовано в аппарате для очистки газа от твердых частиц, сушильных установках, приточной вентиляции.

Известен распределитель газового потока (см. а.с. № 406484 Мкл F17D 1/04. Бюл №8, 1982), содержащий корпус определенной формы с равномерно распределенной по его поверхности перфорацией.

Недостатком данной конструкции является энергоемкость распределения газового потока с различным расходом к потребителям, обусловленная необходимостью использования аппаратуры, снижающей энергетические показатели газового потока: давление и температуру, ограниченная скорость переключения.

Известен распределитель газового потока (см. патент РФ №2355919, МПК F15D 1/100, F17D 1/02 Бюл. 14 20.05.2009), содержащий корпус определенной формы с равномерно распределенной по поверхности перфорацией.

Недостатком является снижение эффективности распределения газового потока при длительной эксплуатации из-за уменьшения проходимых сечений отверстий перфорации, обусловленных процессом налипания частиц загрязнений на их внутренние поверхности вследствие наличия жидких и твердых частиц в трубопроводах при транспортировке газовых потоков.

Технической задачей предлагаемого изобретения является обеспечение надежной работы распределителя газового потока при длительной эксплуатации в условиях насыщения газа загрязнениями в виде твердых частиц и парообразований влаги.

Технический результат по повышению надежности работы в условиях изменяемого компонентно-фазового состава газа достигается тем, что распределитель газового потока содержит корпус определенной формы с равномерно распределенной по его поверхности перфорацией, при этом корпус выполнен жестко соединенным с устройством управления режимом подачи газа в виде звукового преобразователя для автоматического изменения параметров расхода через равномерно распределенные перфорации.

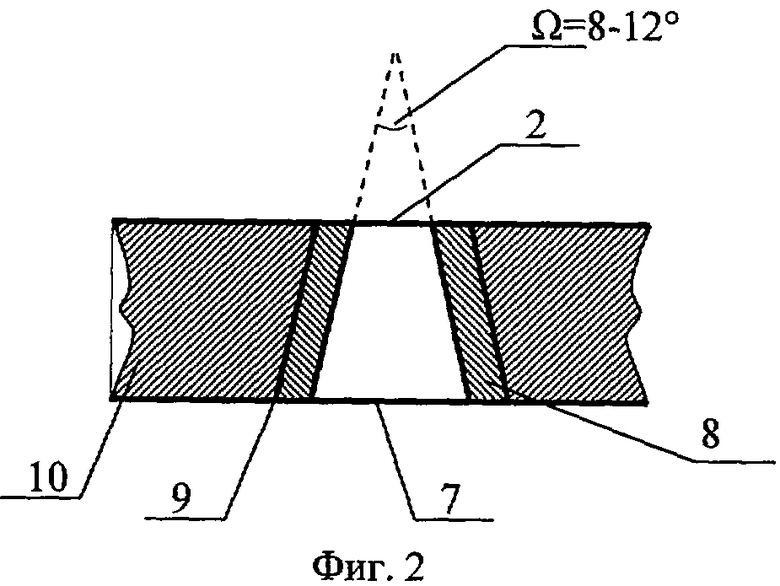

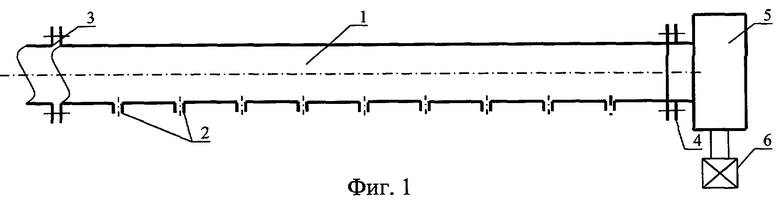

На фиг.1 изображен общий вид распределителя газового потока; на фиг.2 - разрез отверстия перфорации.

Распределитель состоит из корпуса 1 с постоянным по длине радиусом и имеет отверстия 2 одинакового диаметра, равномерно и перпендикулярно расположенные к оси корпуса 1. Патрубок 3 является входом для газа в корпус 1 распределителя, а патрубок 4 корпуса 1 распределителя жестко соединен со звуковым преобразователем 5, который электрически связан с пунктом управления 6. При этом отверстия 2 в корпусе 1 по направлению выхода газа выполнены в виде расширяющихся сопел 7 с углом конусности 8-12 градусов, а корпус 1 выполнен из биметалла, причем материал 10 внутренней поверхности 8 отверстий 2 перфорации имеет коэффициент теплопроводности в 2,5-3,0 раза выше, чем коэффициент теплопроводности материала 9 корпуса 1.

Распределитель газового потока работает следующим образом.

Газовый поток (без предварительной осушки от мелкодисперсной и парообразной влаги и без очистки от мелкодисперсных твердых частиц, например пыли, ржавчины и окалины, если все это не предусмотрено технологическим процессом и, соответственно, технологическими затратами) для распределения между потребителями поступает в корпус 1 через патрубок 3 и распределяется по отверстиям 2. В связи с постоянным наличием в потоке газа (сжатый воздух, сжатый природный газ) твердых частиц - пыли, ржавчины, окалины и парообразной влаги, которые при охлаждении конденсируются в мелкодисперсную влагу на выходе из отверстий перфорации (эффект Джоуля-Томсона, стр.164, Лариков Н.Н., Общая теплотехника. М.: Стройиздат. 1975. - С. ил.). В результате на внутренней поверхности отверстия 2 осуществляется конденсация паров влаги и налипание частиц загрязнений, что приводит к уменьшению проходного сечения отверстий 2 перфорации, а это соответствует резкому изменению характера распределения газового потока с отклонением от заданного режима.

Для устранения данного явления в корпусе 1 отверстия 2 перфорации выполнены в виде расширяющегося сопла 7 с углом конусности 8-12 градусов, по направлению выхода газа корпус 1 в местах отверстий 2 перфорации выполнен из биметалла (например, алюминий и латунь), причем материал 9 внутренней поверхности 8 отверстий 2 перфорации имеет коэффициент теплопроводности (λ1=204 Вт/м °С для алюминия) в 2,5-3,0 раза выше коэффициента теплопроводности (λ1=85 Вт/м °С для латуни, см., например, стр.312. Нащокин В.В. Техническая термодинамика и теплопередача. М.: Высш. школа, 1980-469, с. ил.) материала 9. Тогда, при поступлении газового потока, пересыщенного загрязнениями в виде твердых частиц и парообразной влаги для распределения между потребителями (различными приборами и аппаратами), он поступает в корпус 1 из биметалла через патрубок 3 и распределяется по отверстиям 2 перфорации. Одновременно звуковой преобразователь 5 по команде с пункта управления 6 воздействует на газ с пыле и парообразной составляющей смеси, находящейся внутри корпуса 1 от торцевой поверхности 3 до поверхности 4. При этом расход газа в каждом отверстии 2 перфорации зависит от уровня стоячей волны в плоскости отверстия 2, а изменением амплитуды и частоты стоячей волны задается нужное распределение потоков.

Смесь газового потока с мелкодисперсными твердыми загрязнениями и парообразной влагой проходит отверстия 2 перфорации, перемещаясь по внутренней поверхности 8 расширяющегося сопла 7. В соответствии с эффектом Джоуля-Томсона, температура газового потока на выходе из отверстия 2 снижается (в зависимости от величины расхода, т.е. скорости истечения газового потока) на 3 и более градусов по сравнению с температурой газа внутри корпуса 1. В результате возникшей разности температур основного материала 10 (например, латунь) корпуса 1 и материала 9 (например, алюминия) внутренней поверхности 8 возникают в расширяющемся сопле 7 термовибрации (см., например, Дмитриев А.П. Биметаллы. Пермь. 1990 г. 297 с.), которые «стряхивают» налипающие на внутренние поверхности 8 загрязнения. При этом выполнение отверстий 2 в виде расширяющегося сопла 7 с конусностью 8-12 градусов по направлению выхода газа позволяет возрастающую массу загрязнения беспрепятственно перемещать при минимизации контакта с внутренней поверхностью 8 за пределы корпуса 1 распределителя газового потока.

Следовательно, вне зависимости от концентрации загрязнений в газовом потоке при длительной эксплуатации, распределитель обеспечивает эффективную и надежную работу.

Оригинальность предлагаемого решения заключается в достижении надежной работы распределителя газового потока путем устранения возможности уменьшения проходного сечения отверстий перфорации из-за налипания на их внутренние поверхности загрязнений путем создания термовибрации и выполнения отверстий в виде расширяющегося сопла с конусностью 8-12 градусов. Это практически устраняет контакт мелкодисперсных отверстий перфорации, что, в конечном итоге, обеспечивает при длительной эксплуатации нормированные энергетические показатели газового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БОРЬБЫ С ТУМАНОМ НА РУДНИКАХ | 2011 |

|

RU2488695C1 |

| ГЕЛИОСУШИЛКА | 2010 |

|

RU2437541C1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2672755C1 |

| УСТРОЙСТВО ДЛЯ БОРЬБЫ С ТУМАНОМ НА РУДНИКАХ | 2008 |

|

RU2392441C1 |

| Вентилируемый стеновой элемент | 2019 |

|

RU2716071C1 |

| ТЕРМОКАМЕРА ДЛЯ ИСПЫТАНИЯ ЭЛЕКТРОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2523098C2 |

| ТЕПЛООБМЕННИК | 2013 |

|

RU2548325C1 |

| Вихревой теплообменный элемент | 2016 |

|

RU2615878C1 |

| ГЕЛИОСУШИЛКА | 2015 |

|

RU2596676C1 |

| УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ ПОМЕЩЕНИЯ | 2010 |

|

RU2448307C1 |

Распределитель предназначен для распределения газового потока, вводимого в аппарат, и может быть использован в аппарате для очистки газа от твердых частиц, сушильных установках, приточной вентиляции. Распределитель содержит корпус определенной формы с равномерной по поверхности перфорацией, при этом корпус выполнен жестко соединенным с устройством управления режимом подачи газа в виде звукового преобразователя, для автоматического измерения параметров расхода через равномерно распределенные перфорации, при этом отверстия перфорации выполнены в виде расширяющихся сопел с углом конусности 8-12 градусов, а корпус выполнен из биметалла, причем материал внутренней поверхности отверстий перфорации имеет коэффициент теплопроводности в 2,5-3,0 выше, чем коэффициент теплопроводности материала корпуса. Технический результат - повышение надежности работы распределителя. 2 ил.

Распределитель газового потока, содержащий корпус определенной формы с равномерной по поверхности перфорацией, при этом корпус выполнен жестко соединенным с устройством управления режимом подачи газа в виде звукового преобразователя для автоматического измерения параметров расхода через равномерно распределенные перфорации, отличающийся тем, что отверстия перфорации выполнены в виде расширяющихся сопел с углом конусности 8-12°, а корпус выполнен из биметалла, причем материал внутренней поверхности отверстий перфорации имеет коэффициент теплопроводности в 2,5-3,0 выше, чем коэффициент теплопроводности материала корпуса.

| РАСПРЕДЕЛИТЕЛЬ ГАЗОВОГО ПОТОКА | 2008 |

|

RU2355919C1 |

| Распределитель газового потока | 1971 |

|

SU406484A1 |

| Распределитель газового потока | 1971 |

|

SU404409A1 |

| US 3887131 A, 03.06.1975 | |||

| DE 4223542 A1, 20.01.1994. | |||

Авторы

Даты

2011-05-20—Публикация

2009-09-21—Подача