Способ и устройство тепловой защиты электронных модулей относятся к специальной области электронной техники, а именно к средствам защиты микроэлектронного оборудования от внешних разрушающих факторов, таких как высокотемпературные огневые воздействия, ударные перегрузки, статические давления, а также от длительного воздействия повышенной температуры, и могут быть использованы при создании защищенных бортовых накопителей полетной информации для самолетов и вертолетов, а также защищенных накопителей информации для других транспортных средств.

Известен способ тепловой защиты электронных модулей путем отвода тепла с помощью теплозащитной смеси, состоящей из кристаллогидратов цитрата бария и цитрата кальция в весовом соотношении от 80:20 до 40:60 с гелем кремниевой кислоты и ацетата цинка, причем кристаллы цитрата бария и цитрата кальция предварительно покрыты оболочкой из абиетата цинка, насыщенной смесью кремниевой кислоты и цинкатов натрия.

Известно устройство для осуществления такого способа тепловой защиты электронных модулей, содержащее корпус, внутренние поверхности которого образуют полость для размещения в ее центре электронных модулей, термическую прокладку, прилегающую к внутренней поверхности корпуса, средства для удаления из корпуса газообразных продуктов, при этом пространство между электронными модулями и термической прокладкой заполнено смесью кристаллогидратов цитрата бария и цитрата кальция с гелем кремниевой кислоты и ацетата цинка, причем кристаллы цитрата бария и цитрата кальция предварительно покрыты оболочкой из абиетата цинка, насыщенной смесью кремниевой кислоты и цинкатов натрия (патент РФ №2323557, МПК7 H05K 7/20, H05K 5/02).

Недостатком ближайших аналогов является малая удельная теплоотводящая способность смесей, в результате чего для защиты модулей от воздействия высоких температур окружающей среды в течение необходимого периода времени требуется значительная масса смеси, что неприемлемо при ограниченных объемах.

Кроме того, смесь представляет собой порошок, который уплотняют непосредственно в устройстве, при этом нет повторяемости в плотности упаковки смеси, и в результате процесс сборки устройства невозможно стандартизовать. А наличие в смеси нестабильного при низких температурах геля кремниевой кислоты может привести к коррозии корпуса устройства (гель разрушается с высвобождением воды).

Технический результат заключается в повышении удельной теплоотводящей способности смеси и обеспечении ее работы в течение необходимого периода времени меньшим по массе и объему количеством смеси, а также в улучшении эксплуатационных характеристик, повышении технологичности и стандартизации процесса сборки.

Технический результат достигается за счет того, что в способе тепловой защиты электронных модулей путем отвода тепла с помощью теплозащитной смеси в качестве теплозащитной смеси используют композиционную смесь борной кислоты или ее солей и неорганической добавки минерального происхождения в весовом соотношении от 70:30 до 85:15, причем неорганическая добавка минерального происхождения имеет температуру деградации выше 1100°C.

Устройство для осуществления способа тепловой защиты электронных модулей содержит корпус, внутренние поверхности которого образуют полость для размещения в ее центре электронных модулей, теплоизоляционной прокладки, прилегающей к внутренней поверхности корпуса, при этом пространство между электронными модулями и теплоизоляционной прокладкой заполнено композиционной смесью борной кислоты или ее солей и неорганической добавки минерального происхождения в весовом соотношении от 70:30 до 85:15, причем неорганическая добавка минерального происхождения имеет температуру деградации выше 1100°С.

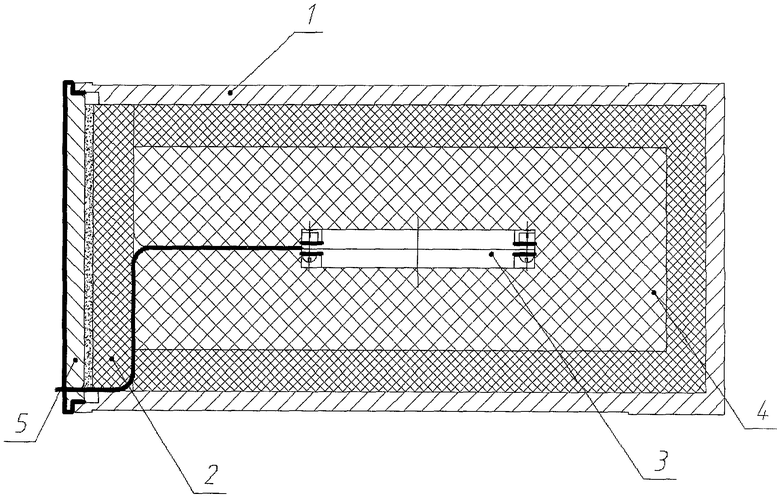

На чертеже представлена конструкция устройства тепловой защиты электронных модулей.

Устройство тепловой защиты содержит корпус 1, изготовленный из металла высокой прочности. Корпус 1 может иметь любую требуемую форму, обеспечивающую устойчивость к раздавливанию и проникающему удару. К внутренней поверхности корпуса 1 прилегает теплоизоляционная прокладка 2, предназначенная для пассивной (при рабочих температурах не изменяются состав и свойства, работает только как барьер для теплового потока) теплозащиты сохраняемого электронного модуля 3, расположенного в центре внутренней полости корпуса 1. Теплоизоляционная прокладка 2 выполнена из материала на основе кварцевых волокон, имеющих высокую пористость и низкий коэффициент теплопроводности. Композиционная теплозащитная смесь 4, состоящая из борной кислоты или ее солей, например декагидраттетрабората натрия, и неорганической добавки минерального происхождения, например природных полимеров: каолина, асбеста и др., занимает пространство между электронным модулем 3 и прокладкой 2. Неорганическая добавка минерального происхождения, являясь природным полимером, образует с борной кислотой композиционную смесь с трехмерной разветвленной структурой и представляет собой прессованную сборочную деталь со стандартными размерами, капиллярно-пористой структуры. Корпус 1 закрыт крышкой 5.

При воздействии на устройство высокой температуры теплоизоляционная прокладка 2 обеспечивает равномерный подвод тепла к теплозащитной смеси 4, необходимый для осуществления термохимической реакции. При достижении температуры смеси 120°C, 150°C, 170°C, 250°C начинается эндотермический процесс: последовательное термохимическое превращение мономера (борной кислоты или ее солей) в борный ангидрид с образованием последовательной цепочки олигомеров разной структуры и свойств. Геометрически плоская структура олигомеров в сочетании с трехмерной разветвленной структурой неорганической добавки минерального происхождения образуют высокопористую матрицу теплозащитной композиции 4. Высокопористая матрица теплозащитной композиции 4 устойчива и стабильна на протяжении требуемого температурно-временного интервала. Температура деградации неорганической добавки выше 1100°C, это позволяет осуществлять химический процесс поглощения тепла на протяжении требуемого времени действия теплозащитной смеси 4. При этом происходит отвод тепла от модуля 3 и охлаждение корпуса 1. Такой процесс позволяет удерживать температуру во внутренней полости корпуса 1 на уровне приемлемых величин (до 145°C).

Использование в предлагаемом способе и устройстве теплозащитной смеси 4, состоящей из борной кислоты или ее солей и неорганической добавки в качестве связующего вещества матрицы, позволило за счет термохимической реакции увеличить удельную теплопоглощающую способность смеси на 30-50% и обеспечило защиту электронного модуля меньшей на 20-30% массой смеси в течение не менее 60 минут при температуре 1100°C и 10 часов при температуре 260°C.

Теплозащитная смесь представляет собой прессованные стандартные (с фиксированными размерами) детали, что стандартизует и существенно облегчает процесс сборки. Теплозащитная смесь обладает стойкостью к технологическим воздействующим факторам, а также улучшает эксплуатационные характеристики устройства - совместима со всеми конструктивными элементами блока, не вызывает их коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕКТРОННОГО МОДУЛЯ ПАМЯТИ | 2011 |

|

RU2473982C1 |

| Способ тепловой защиты электронных модулей | 2015 |

|

RU2610715C1 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2007 |

|

RU2347334C1 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2006 |

|

RU2323557C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2004 |

|

RU2275763C1 |

| УСТРОЙСТВО ЗАЩИТЫ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2016 |

|

RU2651428C2 |

| БОРТОВОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ И МЕХАНИЧЕСКОЙ ЗАЩИТЫ МИКРОЭЛЕКТРОННОГО ОБЪЕКТА | 2004 |

|

RU2269169C1 |

| СПОСОБ ТЕПЛОВОЙ И МЕХАНИЧЕСКОЙ ЗАЩИТЫ ОБЪЕКТА | 2004 |

|

RU2268439C1 |

| Теплоизоляционный и звукоизоляционный материал и способ его получения | 2016 |

|

RU2648096C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ И МЕХАНИЧЕСКОЙ ЗАЩИТЫ ОБЪЕКТА | 2004 |

|

RU2269170C1 |

Изобретения предназначены для защиты в аварийных ситуациях электронных модулей типа регистраторов полетной информации, используемых на самолетах и любых других транспортных средствах. Технический результат заключается в повышении удельной теплоотводящей способности смеси на 30-50% и, как следствие, в обеспечении защиты электронного модуля меньшей на 20-30% массой смеси в течение не менее 60 минут при температуре 1100°С и 10 часов при температуре 260°С при одновременном улучшении эксплуатационных характеристик, повышении технологичности и стандартизации процесса сборки. Технический результат достигается в способе тепловой защиты электронных модулей путем отвода тепла с помощью теплозащитной смеси в процессе ее термохимического разложения, а устройство для осуществления этого способа содержит корпус, внутренние поверхности которого образуют полость для размещения в ее центре электронных модулей, теплоизоляционную прокладку, прилегающую к внутренней поверхности корпуса. Пространство между электронными модулями и теплоизоляционной прокладкой заполнено композиционной смесью борной кислоты или ее солей, например декагидраттетрабората натрия, и неорганической добавки минерального происхождения с температурой деградации выше 1100°С. 2 н.п. ф-лы, 1 ил.

1. Способ тепловой защиты электронных модулей путем отвода тепла с помощью теплозащитной смеси, отличающийся тем, что в качестве теплозащитной смеси используют композиционную смесь из борной кислоты или ее солей и неорганической добавки минерального происхождения в весовом соотношении от 70:30 до 85:15, причем неорганическая добавка минерального происхождения имеет температуру деградации выше 1100°С.

2. Устройство для осуществления способа тепловой защиты электронных модулей содержит корпус, внутренние поверхности которого образуют полость для размещения в ее центре электронных модулей, теплоизоляционную прокладку, прилегающую к внутренней поверхности корпуса, отличающееся тем, что пространство между электронными модулями и теплоизоляционной прокладкой заполнено композиционной смесью из борной кислоты или ее солей и неорганической добавки минерального происхождения в весовом соотношении от 70:30 до 85:15, причем неорганическая добавка минерального происхождения имеет температуру деградации выше 1100°С.

| СПОСОБ И УСТРОЙСТВО ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2006 |

|

RU2323557C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2002 |

|

RU2236099C2 |

| Подаватель стеблей к мяльной и тому подобной машине | 1934 |

|

SU43714A1 |

| US 5932839 А, 03.08.1999 | |||

| DE 10123307 А1, 06.12.2001 | |||

| WO 9923860 A9, 27.01.2000. | |||

Авторы

Даты

2011-05-27—Публикация

2010-03-30—Подача