Изобретение относится к автоматике, в частности к устройствам для одноразового герметичного перекрытия газовых и жидкостных магистралей высокого давления.

Известно запорное устройство трубопровода, в корпусе которого установлены подвижный и неподвижный затворы, между которыми размещен трубопровод, перекрываемый подвижным затвором при срабатывании пиропривода.

Корпус выполнен в виде фиксированной матрицы с двумя взаимно пересекающимися каналами, один из которых содержит подвижный затвор в виде пулевидного пуансона, а в другом размещен трубопровод. Неподвижным затвором является дно корпуса. Устройство работает как клапан «однократного взрывного действия», дающий возможность полного постоянного прекращения расхода жидкости через трубопровод [патент США №3 517 907, F16K 7/07, опубл. 30.06.1970 г.].

Из-за большого трения, неизбежно возникающего при движении пуансона вдоль наружной поверхности трубопровода, для надежного перекрытия толстостенного металлического трубопровода требуется применение пиропривода большой мощности. Недостатком данного устройства также является относительно низкая надежность перекрытия трубопровода. Так как при движении пулевидного пуансона перед ним образуется волна из материала трубопровода (в поперечном сечении форма перекрытия трубопровода принимает вытянутую форму в виде так называемой «улыбки»), то возможны задиры трубопровода, утонение его стенок и даже их разрыв. Все это ведет к большой вероятности появления в момент перекрытия трубопровода трещин, что может привести к появлению течи в окружающую среду. Кроме того, неподвижный затвор выполнен за одно целое с корпусом, что говорит о неразборности конструкции клапана, ведущее к неудобству его монтирования в магистраль трубопровода.

Известен клапан высокого давления, в корпусе которого установлены подвижный и неподвижный затворы, между которыми расположен трубопровод, перекрываемый подвижным затвором при срабатывании пиропривода. В корпусе клапана имеется кулачок с клиновой поверхностью, который взаимодействует с подвижным затвором при срабатывании пиропривода. На клиновой поверхности кулачка выполнена насечка, расположенная от места касания кулачка и подвижного затвора на расстоянии, равном ходу кулачка до соприкосновения стенок трубопровода, перпендикулярно движению кулачка [авторское свидетельство СССР №932052, кл. F16K 7/06, опубл. 30.05.1982 г.]. Данное устройство наиболее близко по технической сущности к предлагаемому и поэтому принято за прототип.

При срабатывании пиропривода кулачок движется до тех пор, пока все возрастающее сопротивление не вызовет его торможение из-за врезания насечки в подвижный затвор, а движение подвижного затвора данного клапана продолжается до тех пор, пока он не упрется в торец неподвижного затвора. На обращенном к трубопроводу торце неподвижного затвора выполнен паз, где происходит формообразование трубопровода при движении к нему подвижного затвора (в поперечном сечении форма перекрытия трубопровода принимает прямоугольную форму). Ввиду смены формы перекрытия трубопровода по сравнению с аналогом (с вытянутой формы в прямоугольную форму) исчезают линии скольжения, производящие трещины наружу трубопровода. Все это позволяет повысить надежность перекрытия трубопровода по сравнению с предыдущим аналогом.

Однако недостатком данного устройства является снижение надежности перекрытия трубопровода из-за существующей в районе насечек кулачка предрасположенности к возникновению трещин, приводящей к разрушению кулачка. В данном устройстве существует прямая зависимость характеристик герметичности (в конечном счете, надежности перекрытия трубопровода) от величины хода кулачка. Так, при малом ходе кулачка не будет достигнуто необходимое перекрытие трубопровода, а если ход кулачка велик, т.е взята большая мощность пиротехнического привода, то существует вероятность «вылета» кулачка сквозь корпус клапана. Кроме того, устройство громоздко и требуется большая мощность пиротехнического привода для перекрытия толстостенного металлического трубопровода магистрали высокого давления, предназначенного для работы в жестких условиях (воздействие температуры в широком диапазоне, а также вибрации, ударов).

Задачей данного изобретения является создание клапана минимальных габаритов для перекрытия с высокой степенью герметичности толстостенного металлического трубопровода магистрали высокого давления, предназначенного для работы в жестких условиях (воздействие температуры в широком диапазоне, а также вибрации, ударов).

Для решения данной задачи клапан высокого давления, в корпусе которого установлены подвижный и неподвижный затворы, между которыми размещен трубопровод, перекрываемый подвижным затвором при срабатывании пиропривода, согласно изобретению неподвижный затвор выполнен клиновидной формы, а подвижный затвор для взаимодействия с трубопроводом и неподвижным затвором имеет сквозной паз, на каждой из рабочих поверхностей которого выполнен трехгранный выступ, ребра граней которого образуют треугольник, причем вдоль трубопровода на обращенном к нему торце неподвижного затвора выполнен паз, выступы которого прижимают трубопровод к корпусу.

Для повышения надежности перекрытия и сохранения на длительное время в перекрытом состоянии с высокой степенью герметичности трубопровода, в глубине паза подвижного затвора каждый трехгранный выступ переходит в двухгранный выступ, ребро граней которого является продолжением вершины треугольника, причем угол α между гранями двухгранного выступа выбран из условия соприкосновения их с трубопроводом по всем их плоскостям после срабатывания пиропривода.

Выполнение неподвижного затвора клиновидной формы и наличие у подвижного затвора сквозного паза, каждая из рабочих поверхностей которого представляет собой трехгранный выступ, ребра которого образуют треугольник, при этом в глубине каждый трехгранный выступ переходит в двухгранный выступ, ребро которого является продолжением вершины треугольника, а угол α между гранями двухгранного выступа выбран из условия соприкосновения их с трубопроводом по всем их плоскостям после срабатывания пиропривода, все это вышесказанное дает возможность надежно перекрывать трубопровод с высокой степенью герметичности и сохранять его в перекрытом герметичном состоянии длительное время. Кроме того, выполнение вдоль трубопровода на обращенном к нему торце неподвижного затвора паза, выступы которого прижимают трубопровод к корпусу, дает возможность осуществить механическое закрепление трубопровода выступами неподвижного затвора вне зоны его перекрытия и разделить действующие на трубопровод от действия ударов и вибрации механические перемещения на два участка - зону перекрытия и участок вне зоны перекрытия. Поэтому возможные деформации вдоль оси трубопровода и возможные перемещения трубопровода вне зоны перекрытия отсутствуют в зоне перекрытия трубопровода, обеспечивая также надежность его перекрытия, а отсутствие промежуточных элементов в конструкции клапана между подвижным затвором и пироприводом (по сравнению с прототипом), соосное расположение пиропривода, неподвижного и подвижного затворов, сосредоточенность усилия перекрытия трубопровода в пазу подвижного затвора, позволяет существенно понизить затраты энергии на перекрытие трубопровода, следовательно, «разгрузить» стенки корпуса, уменьшив их толщину, что дает возможность снизить мощность пиротехнического привода, минимизировав тем самым габариты клапана.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет его считать соответствующим условию "новизна".

Новые признаки (выполнение неподвижного затвора клиновидной формы, а подвижного затвора для взаимодействия с трубопроводом и неподвижным затвором со сквозным пазом, на каждой из рабочих поверхностей которого выполнен трехгранный выступ, ребра которого образуют треугольник, причем выполнение неподвижного затвора вдоль трубопровода на обращенном к нему торце с пазом, выступы которого прижимают трубопровод к корпусу) не выявлены в технических решениях аналогичного назначения, и поэтому они обеспечивают заявленному техническому решению соответствие критерию "изобретательский уровень".

Изобретение поясняется чертежами:

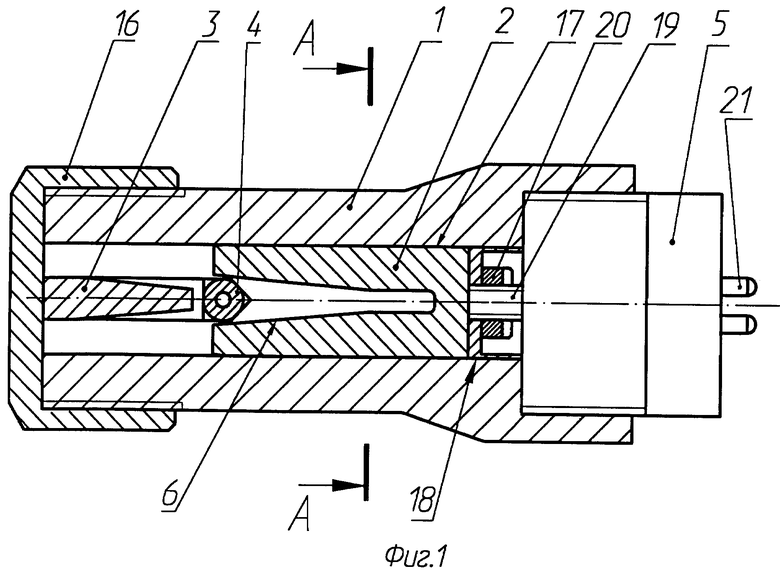

на фиг.1 изображен клапан в исходном состоянии (продольный разрез, перпендикулярный оси трубопровода);

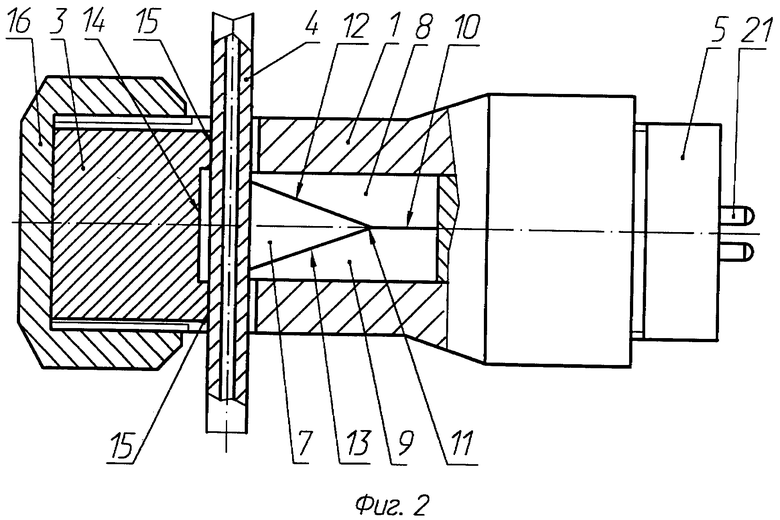

на фиг.2 - вид клапана в исходном состоянии (продольный разрез вдоль оси трубопровода);

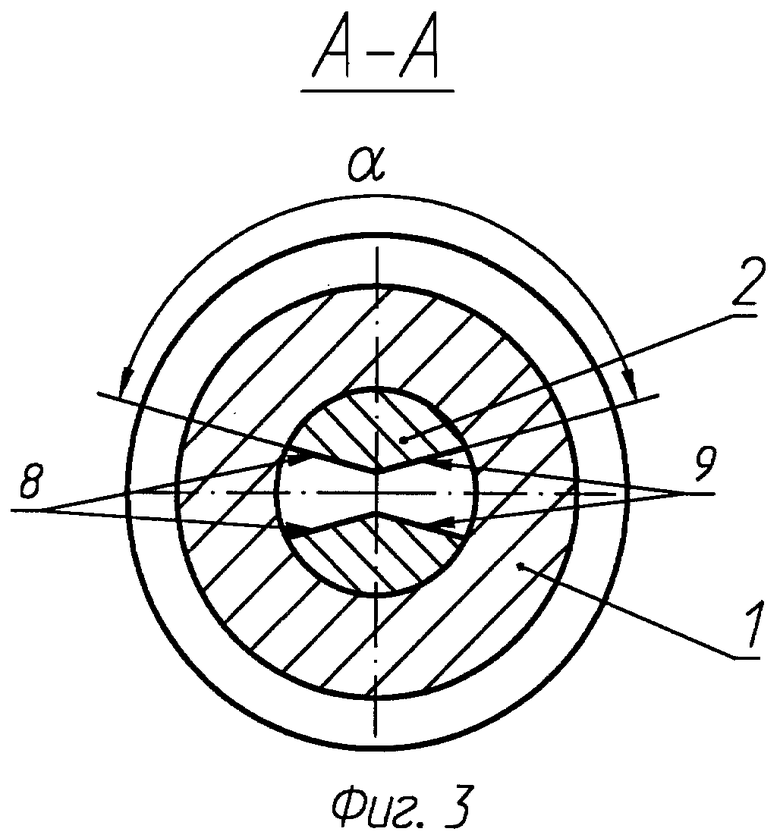

на фиг.3 - подвижный затвор (разрез А-А фиг.1);

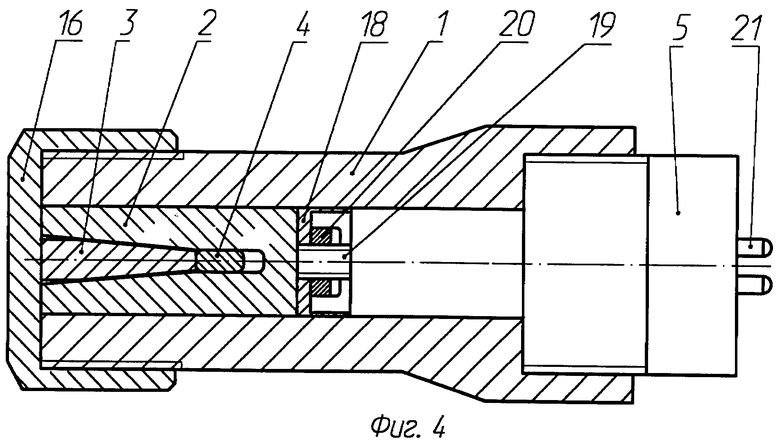

на фиг.4 - вид клапана в сработанном состоянии (продольный разрез, перпендикулярный оси трубопровода).

Клапан высокого давления содержит корпус 1, в котором расположены на одной оси подвижный затвор 2 и неподвижный затвор 3, перекрываемый трубопровод 4 и пиротехнический привод 5. Затвор 3 выполнен клиновидной формы. Трубопровод 4 выполнен в виде толстостенной металлической трубки. Трубопровод 4, размещенный между затворами 2 и 3 и частично установленный в затворе 2, перекрывается затвором 2 при срабатывании пиропривода 5 (фиг.1).

Для взаимодействия с затвором 3 и трубопроводом 4 затвор 2 имеет сквозной паз 6, края которого выполнены шириной не менее диаметра трубопровода 4. Для осуществления надежного герметичного перекрытия трубопровода 4 и сохранения его в перекрытом герметичном состоянии в течение длительного времени на каждой из рабочих поверхностей паза 6 выполнен трехгранный выступ, образованный гранями 7, 8 и 9. Трехгранный выступ в глубине паза 6 переходит в двухгранный выступ, образованный продолжением граней 8 и 9. Ребро 10 граней 8 и 9 двухгранного выступа является продолжением сходящихся ребер 12, 13 трехгранного выступа (фиг.2). Угол α между гранями 8 и 9 (в поперечном сечении затвора 2) и величина его притупления (радиус или фаска) зависят от характеристик перекрываемого трубопровода (фиг.3) и выбраны из условия соприкосновения всех граней с трубопроводом 4 после срабатывания пиропривода, что позволяет также повысить надежность перекрытия трубопровода с высокой степенью герметичности. Вдоль трубопровода 4 на обращенном к нему торце затвора 3 выполнен паз 14, выступы 15 которого прижимают трубопровод 4 к корпусу 1 при помощи гайки 16. Гайка 16 устанавливается на клей для предотвращения самопроизвольного откручивания при возможной вибрации. Механическое закрепление трубопровода 4 исключает возможность его «проворота» в начальный момент перекрытия и возможный излом, что особенно важно для трубопровода магистрали, предназначенной для работы в жестких условиях (воздействие температуры в широком диапазоне, а также вибрации, ударов). Для предотвращения выброса газов наружу при срабатывании пиропривода 5 в отверстие 17 корпуса 1 установлено по прессовой посадке и приварено к нему в трех точках лазерной сваркой стальное манжетное уплотнение 18. Уплотнение 18 скреплено с резьбовым концом 19 затвора 2 гайкой 20, что дает возможность в исходном состоянии удерживать затвор 2 от преждевременных продольных перемещений в отверстии 17.

Клапан работает следующим образом.

По внешней команде при подаче электрического импульса на токовыводы 21 задействуется пиропривод 5. Под действием давления образовавшихся газов цилиндрическая тонкостенная часть уплотнения 18 герметизирует отверстие 17 клапана, предотвращая прорыв газов наружу. Возникшее давление продуктов горения пиросостава (не показано) воздействует через уплотнение 18 на подвижный затвор 2, заставляя его перемещаться. Затвор 2, перемещаясь, герметично перекрывает трубопровод 4. При дальнейшем перемещении затвор 2 охватывает трубопровод 4 четырьмя гранями 8 и 9 каждой из рабочих поверхностей паза 6 и удерживает трубопровод 4 в перекрытом состоянии. Угол α между гранями 8 и 9 и величина его притупления выбраны из условия соприкосновения граней 8 и 9 с трубопроводом 4 по их плоскостям после срабатывания пиропривода 5. При этом движение затвора 2 продолжается до упора его в дно гайки 16 (фиг.4). Кроме этого в результате работы сил трения, возникающих при взаимодействии затвора 2 с трубопроводом 4 при срабатывании пиропривода 5, затвор 2 «приваривается» к трубопроводу 4, что дополнительно создает условия удерживания затвора 2 от случайного обратного перемещения в случае упругой отдачи при вибрации или ударе.

Клапан удобно монтировать в магистраль. Установка клапана осуществляется в следующей последовательности.

У клапана отвинчивается гайка 16 и извлекается затвор 3. Затем клапан имеющимся пазом 6 устанавливается на трубопровод 4. Далее в корпус 1 возвращается затвор 3 с обращенным к трубопроводу 4 на торце пазом 14. Выступы 15 упираются в трубопровод 4, который поджимается к корпусу 1 гайкой 16, посаженной на клей и затянутой определенным крутящим моментом. В клапан со стороны затвора 2, скрепленного ранее с манжетным уплотнением 18 гайкой 20, устанавливается пиропривод 5. В результате этого клапан надежно смонтирован в магистраль.

На предприятии изготовлен макет заявляемого клапана высокого давления. Испытания подтвердили достижение технического результата.

Итак, представленные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- обеспечение надежности перекрытия с высокой степенью герметичности толстостенного металлического трубопровода магистрали высокого давления, предназначенного для работы в жестких условиях (воздействие температуры в широком диапазоне, а также вибрации, ударов);

- сохранение на длительное время в перекрытом состоянии с высокой степенью герметичности трубопровода;

- снижение мощности пиропривода при минимальных габаритах клапана;

- обеспечение удобства при монтировании клапана в магистрали;

- для заявляемого устройства в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВАРИЙНОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2015 |

|

RU2599213C1 |

| Шаровой кран | 1979 |

|

SU881444A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 2010 |

|

RU2455486C2 |

| Взрывной клапан | 1981 |

|

SU953321A1 |

| Клапан высокого давления | 1980 |

|

SU932052A1 |

| ШАРОВОЙ КЛАПАН | 2015 |

|

RU2599405C2 |

| Взрывной клапан | 1978 |

|

SU651165A1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2021 |

|

RU2767437C1 |

| ПРИВОДНАЯ МУФТА АВАРИЙНОГО РАЗЪЕДИНЕНИЯ | 2021 |

|

RU2779806C1 |

| ПИРОКЛАПАН | 2018 |

|

RU2683011C1 |

Изобретение относится к автоматике, в частности к устройствам для одноразового герметичного перекрытия газовых и жидкостных магистралей высокого давления. Клапан высокого давления содержит корпус. В корпусе установлены подвижный и неподвижный затворы. Между затворами размещен трубопровод. Трубопровод перекрывается подвижным затвором при срабатывании пиропривода. Неподвижный затвор выполнен клиновидной формы. Подвижный затвор для взаимодействия с трубопроводом и неподвижным затвором имеет сквозной паз. На каждой из рабочих поверхностей паза выполнен трехгранный выступ. Ребра граней выступа образуют треугольник. Вдоль трубопровода на обращенном к нему торце неподвижного затвора выполнен паз. Выступы паза неподвижного затвора прижимают трубопровод к корпусу. Изобретение направлено на создание клапана минимальных размеров для перекрытия с высокой степенью герметичности толстостенного металлического трубопровода магистрали высокого давления. 1 з.п. ф-лы, 4 ил.

1. Клапан высокого давления, в корпусе которого установлены подвижный и неподвижный затворы, между которыми размещен трубопровод, перекрываемый подвижным затвором при срабатывании пиропривода, отличающийся тем, что неподвижный затвор выполнен клиновидной формы, а подвижный затвор для взаимодействия с трубопроводом и неподвижным затвором имеет сквозной паз, на каждой из рабочих поверхностей которого выполнен трехгранный выступ, ребра граней которого образуют треугольник, причем вдоль трубопровода на обращенном к нему торце неподвижного затвора выполнен паз, выступы которого прижимают трубопровод к корпусу.

2. Клапан высокого давления по п.1, отличающийся тем, что каждый трехгранный выступ в глубине паза переходит в двухгранный выступ, ребро граней которого является продолжением вершины треугольника, причем угол α между гранями двухгранного выступа выбран из условия соприкосновения их с трубопроводом по всем их плоскостям после срабатывания пиропривода.

| Клапан высокого давления | 1980 |

|

SU932052A1 |

| Пережимное устройство | 1980 |

|

SU922394A1 |

| Запорное устройство | 1980 |

|

SU909393A1 |

| US 3332432 А, 25.07.1967 | |||

| US 3517907 A, 30.06.1970. | |||

Авторы

Даты

2011-06-20—Публикация

2009-11-23—Подача