Изобретение относится к области сонохимической обработки жидких сред, где выполняющую полезную работу энергию передают надтепловым путем практически без увеличения температуры всей среды [1], что свойственно химии высоких энергий. Воздействующим фактором при этом являются импульсы давления, испускаемые пульсирующими в среде под действием излучаемого туда ультразвука кавитационными пузырьками при их сжатии до объема, меньшего, чем так называемый объем покоя, который соответствует гидростатическому давлению в среде, а небольшие тепловые потери происходят лишь за счет внутреннего трения в ней.

Преимущественная область применения изобретения - обработка использующихся для гидратации биополимеров водных растворов с целью изотермического разрушения образованных водородными связями молекулярных ассоциатов воды [2, 3] и гидратных оболочек, находящихся в растворе ионов и коллоидов. При этом вода в растворе на некоторое время выводится из состояния термодинамического равновесия и переходит в состояние, при котором ее растворяющая способность и химическая активность растворенных веществ аномально повышены. В таком состоянии вода способна легче гидратировать смешиваемые с ней гидрофильные вещества, а растворенные и растворяемые в ней вещества лучше диссоциируют на ионы и вступают в химические реакции между собой. В результате таких процессов происходит релаксация приобретенного при обработке неравновесного состояния и установление нового термодинамического равновесия. Даже если раствор после сонохимической обработки ни с чем не смешивать, равновесие в нем все равно наступает вновь за счет восстановления разрушенных молекулярных ассоциатов воды и гидратных оболочек ионов и молекул, растворенных в ней электролитов и коллоидов, сопровождающегося выделением ранее полученной энергии в виде тепла, поскольку гидратация - экзотермическая реакция [3, 4]. К сонохимической обработке иногда относят и диспергирование фаз водных эмульсий и суспензий за счет кавитационной эрозии и сегрегации [5], а также разрушение импульсами давления оболочек микробных тел - механический бактериолиз (RU 2366347, 2009, RU 2356845 2009), которые происходят совместно с описанными выше процессами.

Изобретение можно применять для безреагентного снижения временной жесткости воды путем надтеплового изменения обратной растворимости карбоновых солей жесткости за счет разрушении гидратных оболочек бикарбонатов и стимулирования тем самым реакции, в результате которой образуются и выпадают в осадок нерастворимые карбонаты, а также для стерилизации воды и водных растворов. Эти процессы можно использовать при водоподготовке для бытовых и хозяйственных нужд, в медицине и фармакологии, а также в пищевой и перерабатывающей промышленности для обработки воды и растворов, предназначенных стать компонентами лекарственных препаратов, пищевых продуктов, полуфабрикатов и сырья. Далее к водным растворам будет применен термин «раствор», распространяемый в том числе на растворы с нулевым содержанием растворенного вещества.

Известен ряд способов и реализующих эти способы устройств - кавитационных реакторов для обработки растворов в охарактеризованной выше области применения (RU 2226428, 2004; RU 2228217, 2004; RU 2246347, 2005; RU 2252070, 2005; RU 2254913, 2005). Техническим результатом их использования является обеспечение равномерности воздействия энергии кавитации на раствор в сечении его потока или в объеме реактора и, в некоторых случаях, минимизация эрозионного воздействия кавитации на элементы конструкции реактора, а под энергией подразумевается потенциальная составляющая энергии кавитации, так как именно она является причиной кавитационной эрозии [5]. Причем поскольку процесс воздействия кавитации на обрабатываемый раствор является временным, а на элементы конструкции реактора постоянным, то под энергией, в отношении которой осуществляется оптимизация, понимают энергию, выделяемую за определенный небольшой промежуток времени - период порождающих кавитацию упругих колебаний. Равномерность обработки достигают путем выбора размеров кавитационного реактора, влияющих на параметры пространственного распределения относительной объемной плотности этой энергии либо эрозионного коэффициента [5], также являющегося относительной величиной. Производительность процесса или время обработки какого-то конкретного количества раствора, по которым можно оценить величину затрачиваемой на единицу объема раствора энергии, при этом не регламентированы. То есть эти аналоги диктуют требования фактически в отношении не энергии, а мощности и для их использования в том или ином технологическом процессе требуется каким-либо образом установить, как долго этой мощностью надо воздействовать на тот или иной объем раствора, чтобы получить желаемый результат. Причем абсолютная величина плотности энергии, выделяющейся за период порождающего кавитацию ультразвука, у этих аналогов чаще всего не задана, а расчеты ведутся относительно дисперсии ее пространственного распределения.

Это препятствует достижению сформулированного ниже технического результата изобретения при использовании рассмотренных аналогов, так как для его получения в каждом конкретном случае потребуются дополнительные действия по установлению производительности процесса.

Известны способы кавитационной обработки растворов (RU 2240984, 2004; RU 2245624, 2005; RU 2254911, 2005; RU 2333156, 2008; RU 2366347, 2009), в которых величину мощности воздействия задают отношением амплитуды звукового давления к гидростатическому давлению в растворе. Иногда это делают посредством интенсивности ультразвука - величины, пропорциональной корню квадратному из амплитуды звукового давления, а иногда посредством критериев, которые кроме нее включают акустические характеристики обрабатываемых растворов (RU 2308319, 2007; RU 2331478, 2008). В последних случаях обеспечивается инвариантность способов по отношению к концентрации обрабатываемых растворов. Эти способы хотя и направлены на расширение диапазона физических свойств обрабатываемых растворов и повышение коэффициента полезного использования акустической мощности, но опять-таки не содержат признаков, определяющих величину энергии, требующейся для выполнения конкретной задачи обработки, и поэтому не позволяют получить технический результат изобретения.

Наиболее близким из известных заявителю технических решений в области предмета изобретения является выбранный его прототипом способ, которым обрабатывают воду, предназначающуюся для гидратации биополимеров в процессах переработки сельскохозяйственного и природного сырья лекарственного, пищевого и технического назначения (RU 2279918, 2006). Известно, что в химически чистой воде требуется более высокая интенсивность упругих колебаний для получения кавитационной мощности такой же, как в растворе с плотностью больше чем у воды [6], поэтому, как сказано в описании прототипа, его можно использовать и при обработке таких водных растворов. То есть области применения изобретения и его прототипа полностью совпадают.

Обработку при использовании прототипа ведут с заданной амплитудой звукового давления, вызывающей кавитацию акустической волны, и с заданной в зависимости от объема кавитационного реактора производительностью. Рекомендуемая признаком прототипа амплитуда звукового давления составляет 5,5 значений гидростатического давления в растворе, а производительность процесса должна быть не более 450 выраженных в кубических метрах объемов реактора, в котором ведут обработку, в час. Поскольку квадрат амплитуды звукового давления пропорционален акустической мощности, деленной на площадь излучения звука, то в прототипе количество энергии, которое необходимо затратить на обработку какого-то объема раствора, можно считать косвенно заданным. Используя известные соотношения теории упругих колебаний и теории акустической кавитации [6, 7], можно вычислить, что в объеме реактора, который целиком занимает кавитационная область, удельное энергопотребление прототипа при средней производительности составит порядка десятков киловатт-часов на кубический метр обрабатываемого раствора. А чтобы, например, нагреть кубометр воды до температуры пастеризации в адиабатных условиях потребуются сотни киловатт-часов. В этом и состоит преимущество надтеплового метода передачи энергии при кавитационной обработке, к области которой относится прототип изобретения. Однако и прототип обладает недостатками, не позволяющими с помощью него получить технический результат изобретения.

Первый из них, являющийся особенно существенным в области применения изобретения, где растворы становятся частью лекарств или пищевых продуктов. Как известно, внутри кавитационных пузырьков в воде происходит, хотя и в небольших количествах, образование гидроксильных ионов и радикалов, а также синтез Н2О2 за счет растворенного кислорода воздуха и продуктов пиролиза парогазовой смеси, разогревающейся внутри пузырьков на этапах их сжатия до высоких температур [6, 8]. Пероксид водорода, об образовании которого прямо говорится в описании прототипа, сам по себе, либо в смеси с присутствующими в биомассе ферментами типа пероксидаз, либо в смеси с имеющимися в воде ионами железа, называемой реактивом Фентона, является сильным окислителем [9]. Он из-за своего окисляющего действия, несмотря на полезное свойство подавлять активность анаэробных микробов, тем не менее, например, не способствует сохраняемости смешиваемой с раствором биомассы, которая содержит липиды, а также может снизить эксплуатационный ресурс оборудования, с которым раствор имеет контакт. Раствор при этом и сам может подвергнуться загрязнению продуктами окисления металла.

Второй недостаток связан с известным фактом, что кавитационные области образуются в тех частях пространства стоячей упругой волны, где звуковым давлением преодолевается так называемый кавитационный порог, который зависит от гидростатического давления и температуры [5, 6], а на каждой такой области происходит потеря части ее энергии, превращающейся в энергию кавитации [10, 11]. Мощность упругой стоячей волны в воде даже при очень высоких интенсивностях ее излучения исчерпывается и не способна вызывать кавитацию уже на расстоянии трех-четырех полуволн от излучателя [12]. Кроме того, площадь излучающей ультразвук поверхности может быть не только равной (RU 2254913, 2004; RU 2246347, 2005), но и меньшей площади сечения реактора [US 3519251, 1970; 12]. Поэтому оценка энергетического воздействия кавитации посредством всего объема реактора является слишком обобщенной и корректной лишь в отношении реакторов, где кавитацию можно считать действующей во всем объеме. В противных случаях это может приводить к недостаточности обработки либо наоборот к излишнему расходованию энергии, если обрабатывается раствор с акустическим сопротивлением выше, чем у воды.

Сущность изобретения состоит в следующем. Стало известно, что только кавитация, образующаяся при амплитудах вызывающего ее звукового давления, не превышающих некоторого порогового значения, не приводит к образованию перекисных соединений в количествах, которые могут быть определены официальными методами контроля их предельно допустимых концентраций [14]. Растворяющая же способность обработанной в таком режиме воды, тем не менее, значительно увеличивается, что отражено в протоколе №009 от 10.02.2009 г. испытаний, проведенных в аккредитованной аттестатом РОСС RU.0001.515746 испытательной лаборатории. С позиций физической химии и акустики этот факт объясняется тем, что при низких амплитудах звукового давления частота следования кавитационных импульсов давления больше, чем при высоких, а абсолютные величины достигаемых давлений в кавитационных пузырьках при их сжатии - меньше [5, 6, 10]. Отсюда следует, что термодинамические условия внутри пузырьков при небольших амплитудах звукового давления, если и приводят к синтезу и диффузии в воду Н2О2 [8, 9], то только в незначительных количествах. Но производимые при этом пузырьками импульсы давления разрушают ассоциативную структуру воды так же хорошо, как и при более высоких амплитудах. Ведь хотя эти импульсы становятся по абсолютной величине давления меньше, зато их самих в единицу времени становится больше, то есть работа по разрушению водородных связей, которые принято характеризовать энергией [1-3], остается в большом диапазоне практически неизменной. Поэтому при определении энергии кавитационной дезинтеграции следует исходить из интенсивности ультразвука, соответствующей амплитуде звукового давления в обрабатываемом растворе как можно меньшей, чем у прототипа и при этом учитывать объем, фактически занимаемый в реакторе кавитационными областями. Кроме того, известен и запатентован (RU 2366347, 2009) тот факт, что учет зависящих от температуры раствора параметров состояния водяного пара в кавитационных пузырьках при определении уровня акустической мощности в процессах, где сонохимическое надтепловое воздействие совмещают с термическим, позволяет избежать лишних затрат энергии. Однако в указанном аналоге учитывается диапазон температур вплоть до температуры кипения. Водородные же связи в воде, которые образуют ее ассоциативную структуру, могут быть разрушены кинетической энергией молекул, приобретаемой при нагреве до температур ниже температуры кипения - приблизительно +60°С. Поэтому нет смысла учитывать более высокие уровни привносимой в процесс дезинтеграции тепловой энергии, так как кавитационное воздействие при этом становится вообще излишним.

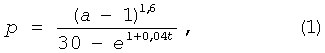

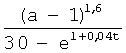

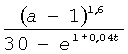

Таким образом, чтобы, сохранив эффекты дезинтеграции, минимизировать образование перекисных соединений и предотвратить излишние затраты энергии при сонохимической обработке растворов, следует найти зависимость удельной энергоемкости процесса дезинтеграции от всех вышеперечисленных факторов. Путем постановки вычислительных и натурных экспериментов были найдены частные эмпирические зависимости, которые затем были обобщены и аппроксимированы аналитической функцией температуры раствора t и относительной амплитуды звукового давления в нем а, которая равна отношению абсолютной амплитуды к гидростатическому давлению в обрабатываемом растворе, вида:

определяющей удельную производительность процесса кавитационной дезинтеграции по содержащейся в растворе воде. Формализуемая функцией (1) удельная производительность р является только необходимым условием получения технического результата изобретения и определяет максимальное содержащееся в объеме раствора количество воды в кубических метрах, на обработку которого необходимо затратить один мегаджоуль акустической энергии. Она приближает полученные эмпирические зависимости при амплитуде звукового давления, превышающей гидростатическое давление в растворе, но меньшей, чем у прототипа, то есть в относительных единицах при 1<а<5,5 и при температуре раствора t в градусах Цельсия не выше +60°. Эти ограничения составляют достаточное условие получения технического результата изобретения.

Техническим результатом изобретения является снижение энергоемкости процесса сонохимической обработки водных растворов, а также содержания образующихся в них под действием кавитации являющихся окислителями химических соединений при сохранении получаемой в результате обработки растворяющей способности воды.

Указанный технический результат достигается тем, что в известном способе сонохимической обработки предназначенных для гидратации биополимеров водных растворов в кавитационном реакторе с заданной амплитудой давления излучаемого в реактор ультразвука и с заданной производительностью отличие состоит в том, что при температуре t не выше +60 градусов Цельсия на обработку объема, содержащего  кубических метров воды, затрачивают не менее одного мегаджоуля энергии ультразвука, изучаемого с амплитудой давления, отношение которой к гидростатическому давлению в реакторе принимают в диапазоне 1<а<5,5.

кубических метров воды, затрачивают не менее одного мегаджоуля энергии ультразвука, изучаемого с амплитудой давления, отношение которой к гидростатическому давлению в реакторе принимают в диапазоне 1<а<5,5.

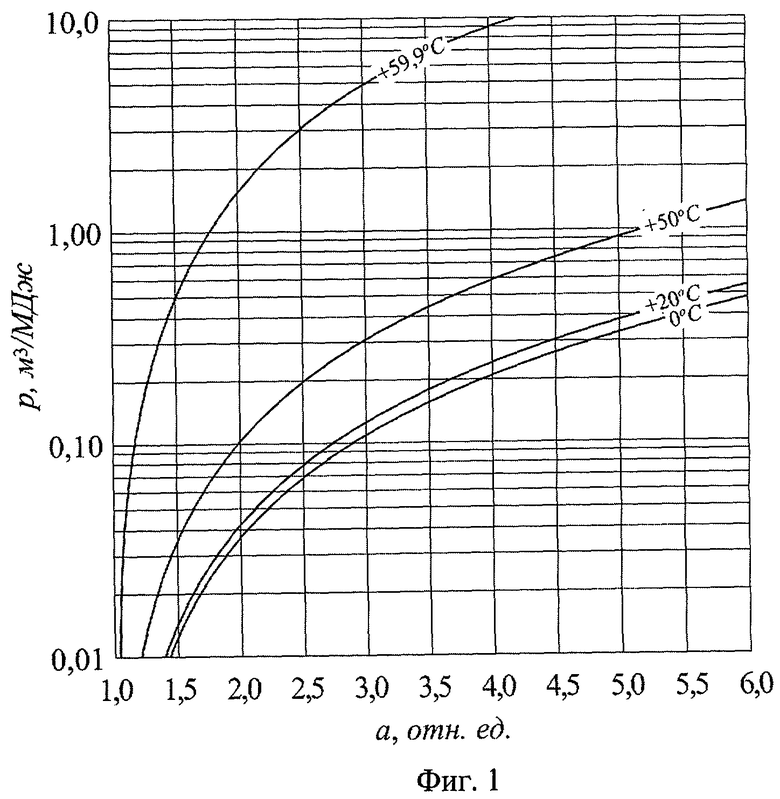

На Фиг.1 приведена номограмма, графически иллюстрирующая функцию (1). На кривых, показывающих зависимость удельной производительности р при дезинтеграции химически чистой воды в м3/МДж от амплитуды звукового давления а в относительных единицах для численно обозначенных на этих кривых фиксированных значений температуры воды.

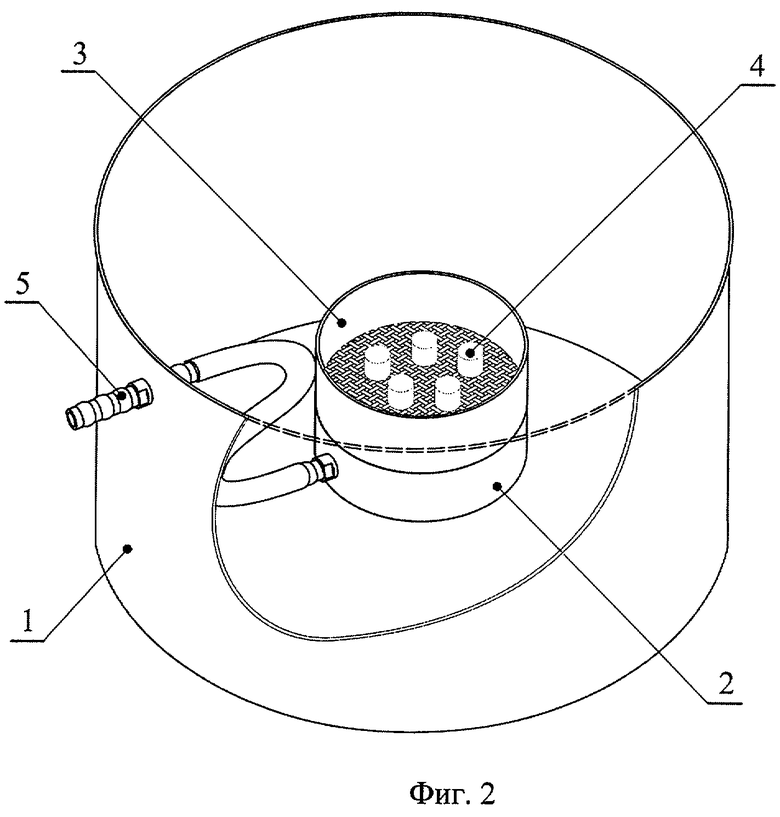

На Фиг.2 показан эскиз оснастки для проведения сравнительных исследований существенности признаков изобретения. Обозначены: 1 - емкость для сбора раствора электролита; 2 - стакан со штуцером для закрепления на пути потока обработанной воды лабораторного сита 3 с таблетками растворяемого электролита 4; 5 - штуцер для соединения с выходным патрубком реактора.

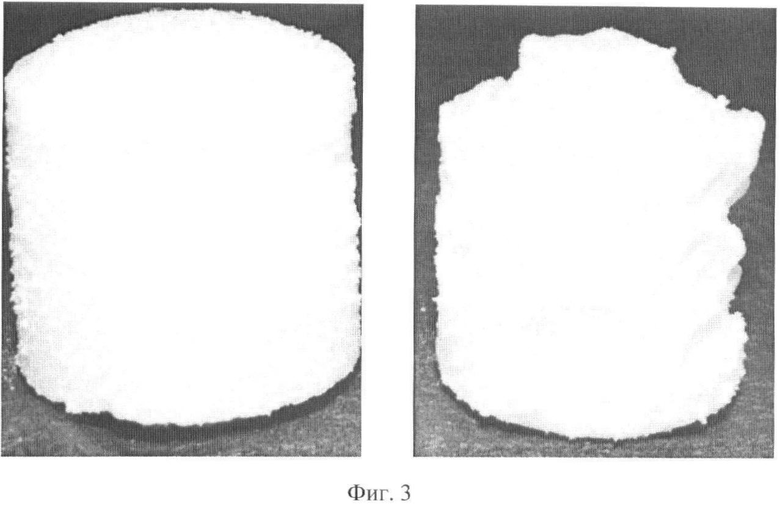

На Фиг.3 приведена фотография внешнего вида образцов таблетированного NaCl после пребывания в отстоявшейся водопроводной воде с комнатной температурой (слева) и в сонохимически обработанной воде.

Экспериментальными исследованиями было установлено, что при объеме камеры кавитационного реактора 0,352 дм3 и механической мощности ультразвукового излучателя, которым он оснащен 360 Вт, оптимальная производительность при обработке насыщенного раствора натрия хлорида составляет 60 дм3/ч [11]. Это соответствует производительности, вычисляемой из выражения (1), при гидростатическом давлении, равном атмосферному, амплитуде звукового давления 195 КПа и комнатной температуре процесса. Согласно же прототипу такой реактор способен обрабатывать раствора около 450·0,352·10-3·103=158 дм3/ч, то есть в 2,6 раза больше, но для этого потребуется почти в 5,52:1,952=8 раз большая акустическая мощность. Иными словами, при использовании его для осуществления прототипа на обработку кубического метра раствора потребовалось бы затратить 65 МДж акустической энергии. Реализация на этом же реакторе заявленного способа при обработке этого же насыщенного раствора, в объеме которого при этой температуре может содержаться 86% воды [15], при атмосферном давлении и с амплитудой звукового давления 195 КПа требует по минимуму почти в три раза меньше энергии - всего 22 МДж. Но чтобы в этих же условиях реализовать удельную энергоемкость 65 МДж/м3, согласно (1) понадобится амплитуда звукового давления всего около 148 КПа, а не 550 КПа, как у прототипа. При такой амплитуде в отличие от прототипа перекисных соединений в растворе образовываться не должно вовсе [14].

Таким образом, сравнение наиболее близкого аналога, характеризующего уровень техники в области предмета изобретения, с предложенным способом показывает преимущества последнего в энергоемкости и безопасности, связанной с образованием окисляющих соединений.

Значимость диктуемых признаками изобретения необходимого и достаточного условий достижения его технического результата и их влияния на абсолютную величину этого результата в части растворяющей способности воды была экспериментально проверена на этом же кавитационном реакторе. Измеряли скорость растворения сухого электролита в воде, соответствующей СанПиН 2.1.4.1074-01. В качестве электролита брали таблетированный натрия хлорид по ТУ2152-001-84091640-2008, обладающий равномерным растворением таблеток - эффектом таяния, и использовали оснастку для проверки работоспособности и функционирования реакторов типа РКУ по ТУ5130-002-26784341-2008, изображенную на фиг.2. Скорость растворения измеряли по убыли массы пяти таблеток электролита 4, которые равномерно размещали на сетке лабораторного сита 3 по ГОСТ Р 51568-99, плотно вставленного нижним краем обечайки в металлический стакан 2 со штуцером, помещенный в емкость 1. Воду подавали из реактора насосом через задающий скорость ее подачи дроссель по трубке, соединенной со штуцером 5, в емкость 1 через сито 3 с находящимися в нем таблетками электролита 4.

Потерю массы таблетками при растворении измеряли взвешиванием на лабораторных весах и выражали в процентах как:  , где: М - суммарная исходная масса пяти таблеток, смоченных в течение короткого времени в воде; m - суммарная масса таблеток после частичного растворения в течение 0,2 часа, измеряемых с момента начала поступления воды через сетку сита.

, где: М - суммарная исходная масса пяти таблеток, смоченных в течение короткого времени в воде; m - суммарная масса таблеток после частичного растворения в течение 0,2 часа, измеряемых с момента начала поступления воды через сетку сита.

Контрольные серии экспериментов проводили при выключенном источнике ультразвука, первую - при комнатной температуре, вторую - при +60°С. Опытных серий было поставлено три, по 5 опытов в каждой: первые две также при комнатной температуре, третья - при +60°С. Первая серия при акустической мощности 360 Вт и производительности 51 дм3/ч полностью соответствовала заявленному способу, так как были выполнены необходимое и достаточное (обеспечивающее согласно [14] также исключение образования перекисных соединений) условия. Вторая серия при акустической мощности 250 Вт и такой же, как в первой производительности соответствовала заявленному способу только по выполнению достаточных условий, но игнорировала необходимое условие, так как в соответствии с (1) при такой акустической мощности производительность должна быть около 18 дм3/ч. И третья серия при такой же акустической мощности и производительности, как и в первой, соответствовала заявленному способу по выполнению только необходимого условия, так как в соответствии с отличительным признаком температура раствора не может быть равной +60°С, а производительность при приближении температуры к +60°С стремится к бесконечности (Фиг.1).

Полученные в результате численные данные с доверительными интервалами погрешностей при 95%-ном уровне значимости сведены в таблицу.

Из нее видно, что опытные образцы первой серии, которые обрабатывали с выполнением всех диктуемых признаками изобретения условий, и контрольные образцы второй серии, которые просто растворяли в воде, нагретой до температуры разрушения молекулярных ассоциатов, потеряли практически одинаковую массу. Однако энергии в опытах затрачивали значительно меньше, не используя тепловую энергию вовсе. А вообще без затрат энергии скорость растворения электролита, которая характеризует уровень энергетического воздействия, значительно меньше (контроль 1). Это говорит о том, что использование всех признаков изобретения обеспечивает получение технического результата в полном объеме. Во второй серии опытов, где затраченная удельная энергия была почти в 1,6 раза меньше требуемой необходимым условием достижения технического результата изобретения, скорость растворения получилась также меньше, чем в первой, и технический результат не был достигнут. И наконец, в третьей серии опытов, в которой один из признаков изобретения, являющийся достаточным условием получения технического результата, не был выполнен, была затрачена излишняя энергия, даже сверх затраченной во второй контрольной серии. А скорость растворения при этом практически не увеличилась. Поэтому нет смысла тратить ультразвуковую энергию, если процесс идет при температуре +60°С и выше.

Таким образом, анализ признаков изобретения при его практической реализации показывает их существенность по отношению к указанному техническому результату. Заявителем не выявлено еще каких-либо известных решений, касающихся аналогичных требований к удельной производительности и параметрам процесса сонохимической обработки водных растворов для гидратации биополимеров.

Предлагаемый способ в промышленном масштабе может быть осуществлен следующим образом. Пусть, например, требуется обрабатывать воду с целью ее умягчения и улучшения растворимости в ней биополимеров сухого обезжиренного молока в процессе производства молочных напитков [16, 17]. В [14] сказано, что по удельной производительности и акустическим параметрам с реакторами типа РКУ соизмеримы ультразвуковые индустриальные процессоры производства Hielscher Systems GmbH (Германия). Собранные в одном блоке такие процессоры типа UIP 10000 механической мощностью по 9 кВт каждый (КПД 90%) без каких-либо технических доработок при комнатной температуре обрабатываемой воды обеспечат при реализации всех признаков изобретения требуемую водоподготовку с производительностью 5,5 м3/ч. На Интернет-сайте компании Hielscher Systems GmbH [18] среди указанных там областей применения аппаратов UIP есть таблицы обеспечиваемых ими производительностей при:

- этерификации биодизельного сырья;

- приготовлении масляно-водных эмульсий;

- экстракции веществ из растительного сырья;

- диспергирования и деаггломерации твердых фаз суспензий;

- мокрого размола и измельчения.

Но применение их по приведенному в рассмотренном примере промышленной реализации изобретения назначению не предусмотрено и производительность в таком применении не регламентирована. Вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных средств и методов, а также о возможности достижения с помощью него указанного выше технического результата.

ЛИТЕРАТУРА

1. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: Заблуждения и реальность // Хранение и переработка сельхозсырья, 2004, №4, №10.

2. Аликберова Л.Ю., Савинкина Е.В. и Давыдова М.Н. Основы строения вещества. - М.: МИТХТ, 2004.

3. Пиментел Дж., Мак-Клеллан О. Водородная связь. - М.: ИИЛ. - 1964.

4. Шестаков С.Д., Касуля О.Н., Бефус А.П. Особенности сонохимических исследований в пищевой промышленности. - 2008. - Деп. в ВИНИТИ, №886-В2008.

5. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. - М.: ЕВА-пресс, 2001.

6. Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. - М.: Мир, 1974.

7. Горелик Г.С. Колебания и волны. - М.: ИФ-МЛ. - 1959.

8. Эльпинер И.Е. Ультразвук. Физико-химическое и биологическое действие. - М.: ИФ-МЛ, 1963.

9. Шамб У., Сеттерфильд Ч. и Вентворс Р. Перекись водорода. - М.: ИИЛ, 1958.

10. Физика и техника мощного ультразвука. Мощные ультразвуковые поля // под ред. Л.Д.Розенберга. - М.: Наука, 1968.

11. Шестаков С.Д., Бефус А.П. Формулирование критерия подобия сонохимических реакторов при обработке сред, не обеспечивающих акустического резонанса, 2008. - Деп. в ВИНИТИ, №840-В2008.

12. Шестаков С.Д., Касуля О.Н., Бефус А.П. Особенности сонохимических исследований в пищевой промышленности. - Вологда, 2008. - 14 с. - Деп. в ВИНИТИ РАН, №886-В2008.

13. Шестаков С.Д. О распределении плотности потенциальной энергии многопузырьковой кавитации относительно порождающей ее гармонической волны // Труды XVI сессии Российского Акустического Общества. - М.: ГЕОС, Том 1, 2005.

14. Красуля О.Н., Шестаков С.Д., Богуш В.И., Артемова Я.А., Косарев А.Е., Иванов А.А., Бефус А.П., Городищенский П.А. Процессы и аппараты пищевой сонотехнологии для мясной промышленности // Мясная индустрия, №7, 2009.

15. Краткий справочник по химии / под ред. О.Д.Куриленко. - Киев: Наукова думка, 1974.

16. Шестаков С.Д. Технологии кавитационной дезинтеграции в молочном производстве // Молочная промышленность, №9, 2007.

17. Галстян А.Г., Петров А.Н., Чистовалов Н.С. Передовые технологии водоподготовки в производстве восстановленных молочных продуктов // Хранение и переработка сельхозсырья, №11, 2007.

18. http://www.hielscher.com.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОНОХИМИЧЕСКОЙ ОБРАБОТКИ РАССОЛА | 2009 |

|

RU2402909C1 |

| СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ СРЕДЫ ОЛЕОФИЛЬНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2477169C2 |

| СПОСОБ ПОВЫШЕНИЯ ТЕРМОРЕЗИСТЕНТНОСТИ БИОЛОГИЧЕСКИ АКТИВНЫХ КОМПОНЕНТОВ ПИЩЕВОГО И ЛЕКАРСТВЕННОГО СЫРЬЯ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2444201C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СУХОГО МОЛОКА | 2007 |

|

RU2329650C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ВОДЫ И ЖИДКИХ ПИЩЕВЫХ СРЕД | 2008 |

|

RU2366347C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОГО РАСТВОРА ЭЛЕКТРОЛИТА | 2006 |

|

RU2308319C1 |

| АКУСТИЧЕСКАЯ ЯЧЕЙКА СОНОХИМИЧЕСКОГО РЕАКТОРА | 2008 |

|

RU2392047C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОМОГЕННОГО МОЛОЧНОГО ПРОДУКТА И СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ АМИНОКИСЛОТ МОЛОЧНЫХ БЕЛКОВ В ПРОЦЕССЕ ПРИГОТОВЛЕНИЯ ГОМОГЕННОГО МОЛОЧНОГО ПРОДУКТА | 2013 |

|

RU2550253C2 |

| СПОСОБ ГИДРАТАЦИИ БИОПОЛИМЕРОВ И ПРОДУКТ ИЗ ГИДРАТИРОВАННОЙ БИОМАССЫ | 2006 |

|

RU2331478C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОЙ СОНОХИМИЧЕСКОЙ ОЧИСТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ КАЧЕНИЯ И СПОСОБ ЕГО ПЕРЕНАЛАДКИ ПОД КОНКРЕТНЫЙ ТИПОРАЗМЕР ОЧИЩАЕМОЙ ДЕТАЛИ | 2009 |

|

RU2426609C1 |

Изобретение относится к области сонохимической обработки жидких сред и может использоваться при обработке использующихся для гидратации биополимеров водных растворов, для безреагентного снижения временной жесткости, стерилизации воды при водоподготовке для бытовых и хозяйственных нужд, в медицине и фармакологии, а также в пищевой и перерабатывающей промышленности в отношении растворов, предназначенных стать компонентами лекарственных препаратов, пищевых продуктов, полуфабрикатов и сырья. В способе сонохимической обработки растворов в кавитационном реакторе с заданной амплитудой давления излучаемого в реактор ультразвука и с заданной производительностью, при температуре не выше +60 градусов Цельсия на обработку объема воды, определяемого по приведенной формуле, затрачивают не менее одного мегаджоуля энергии ультразвука, излучаемого с амплитудой давления, отношение которой к гидростатическому давлению в реакторе принимают в диапазоне 1<а<5,5. Технический результат состоит в снижении энергоемкости процесса, а также содержания образующихся в них под действием кавитации являющихся окислителями химических соединений при сохранении получаемой в результате обработки растворяющей способности воды. 3 ил., 1 табл.

Способ сонохимической обработки предназначенных для гидратации биополимеров водных растворов в кавитационном реакторе с заданной амплитудой давления излучаемого в реактор ультразвука и с заданной производительностью, отличающийся тем, что при температуре t не выше +60°С на обработку объема, содержащего  м3 воды, затрачивают не менее 1 МДж энергии ультразвука, излучаемого с амплитудой давления, отношение которой к гидростатическому давлению в реакторе принимают в диапазоне 1<а<5,5.

м3 воды, затрачивают не менее 1 МДж энергии ультразвука, излучаемого с амплитудой давления, отношение которой к гидростатическому давлению в реакторе принимают в диапазоне 1<а<5,5.

| СПОСОБ ГИДРАТАЦИИ БИОПОЛИМЕРОВ | 2004 |

|

RU2279918C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТИ В КАВИТАЦИОННОМ РЕАКТОРЕ | 2004 |

|

RU2254911C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ВОДЫ И ЖИДКИХ ПИЩЕВЫХ СРЕД | 2008 |

|

RU2366347C1 |

| US 2003173307 A1, 18.09.2003 | |||

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ СРЕДСТВ ХИМИЗАЦИИ С ПОЛИВНОЙ ВОДОЙ НА СИСТЕМАХ ДИСКРЕТНОГО ПОЛИВА | 2006 |

|

RU2308182C1 |

Авторы

Даты

2011-06-27—Публикация

2009-12-28—Подача