Изобретение относится к измерительной технике и может быть применено для измерения параметров многокомпонентных сред в трубопроводах в нефтяной, газовой, химической, пищевой и других отраслях промышленности.

Известен способ контроля характеристик газового потока [Патент РФ №2159847], в котором создаются базы измерения путем формирования счетных объемов и регистрируют оптическим приемным приспособлением (ОПП) моменты пролета частицами границ базы измерения, при этом сигналы ОПП преобразуют в последовательность импульсов напряжения с помощью блока обработки сигналов и передают ее через блокиратор на контроллер, где по заданному алгоритму измеряют параметры импульсов, рассчитывают по ним характеристики газового потока и формируют управляющий сигнал на исполнительный элемент.

Недостатками данного способа является отсутствие непрерывного расчета параметров газового потока и низкая точность измерений параметров газового потока, обусловленная необходимостью регулировать поперечные размеры счетных объемов.

Способ контроля технического состояния и регулирования режимов работы газотранспортного комплекса [Патент РФ №2170876], в котором при измерении параметров газового потока происходит передача измерительной информации и обработка на центральном диспетчерском пункте таких параметров, как давление, температура и расход, при этом полученные данные сравнивают с номинальными значениями, рассчитанными для заданного режима.

Недостатком данного способа является низкая точность измерений, обусловленная периодичностью измерений параметров газового потока, и отсутствие учета значений параметров в переходных режимах работы при передаче и обработке измерительной информации, а также необходимость расчета номинальных значений параметров для заданного режима.

Из известных способов измерения параметров многокомпонентных сред наиболее близким к заявленному является способ для измерения параметров проточных многокомпонентных сред, проходящих по крайней мере по одному трубопроводу [Патент РФ №2315960], в котором измерения происходят посредством установленного в разрыв трубопровода датчика температуры и измерительного блока. Измерения происходят постоянно и циклично при разных частотах переменного напряжения. Измерительная информация поступает на соответствующий блок обработки, а затем происходит сравнение измерений в ЭВМ с банком данных, при анализе которых рассчитываются такие параметры среды, как расход среды, температуру.

Основным недостатком способа является недостаточное быстродействие измерений при цикличных измерениях при разных частотах переменного напряжения одного и того же локального объема и низкая точность при расчете значений параметров в результате сравнения измерений в ЭВМ с банком данных.

Технический результат, достигаемый изобретением - повышение динамической точности измеряемых параметров и быстродействия получения достоверной информации о параметрах потока в переходных режимах движения потоков в трубопроводе.

Технический результат достигается тем, что проводят измерение параметров многокомпонентного потока, обработку и передачу результатов измерений, в качестве измеряемых параметров многокомпонентного потока используют расход среды, давление, влажность и температуру в трубопроводе, при этом новым является то, что измерения проводят непрерывно, а полученные значения параметра с каждого датчика непрерывно обрабатывают в блоке обработки измерительной информации по алгоритму обработки измерительной информации, с учетом взаимного влияния измеряемых параметров друг на друга, конструктивных особенностей датчиков и динамических свойств измерительных преобразователей.

К конструктивным особенностям термопреобразователя сопротивления платинового относят многослойную цилиндрическую структуру, которая состоит из стального, алюминиевого и платинового слоев.

К конструктивным особенностям датчика перепада давления относят наличие мембраны для разделения двух камер датчика. При заполнении одной камеры газом происходит опорожнение другой, что вызывает изгиб мембраны, и формирует электрический сигнал.

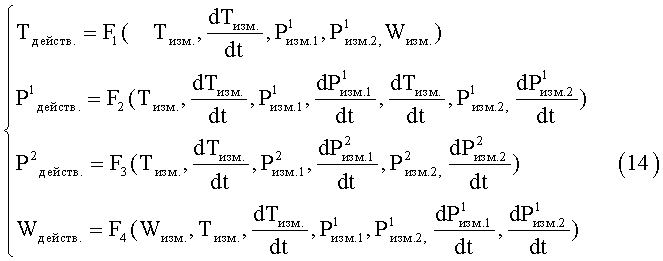

Сущность изобретения поясняется чертежами, где:

- на фиг.1 представлена структурная схема, иллюстрирующая способ измерения параметров проточных многокомпонентных сред, и содержащая:

1 - трубопровод с движущимся многофазным потоком;

2 - датчик температуры;

3, 4 - датчики давления, установленные соответственно на входе и выходе измерительной линии;

5 - датчик влажности, например оптический;

6 - блок обработки измерительной информации;

7, 8, 9, 10 - значения параметров многофазного потока.

11 - осциллограф.

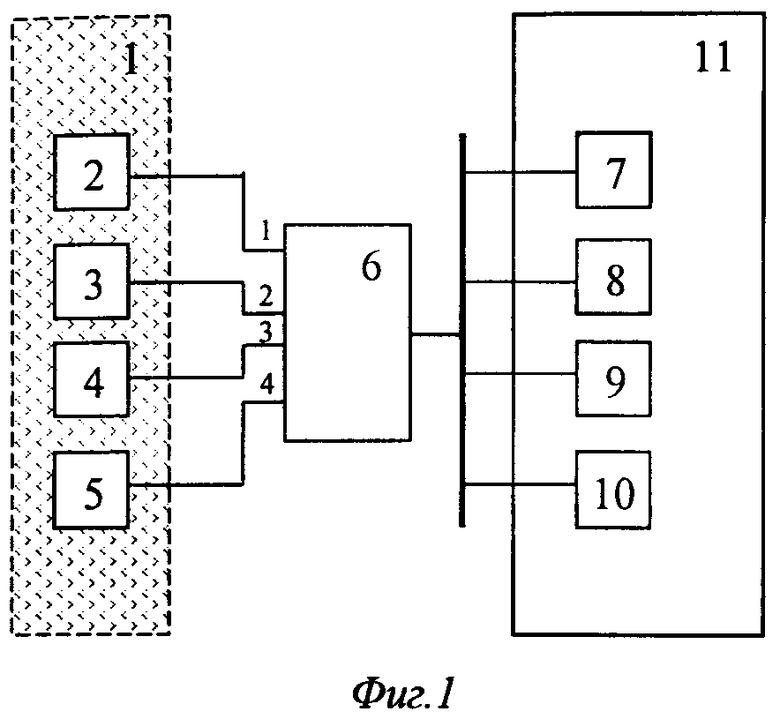

- на фиг.2 представлена схема взаимного влияния параметров друг на друга;

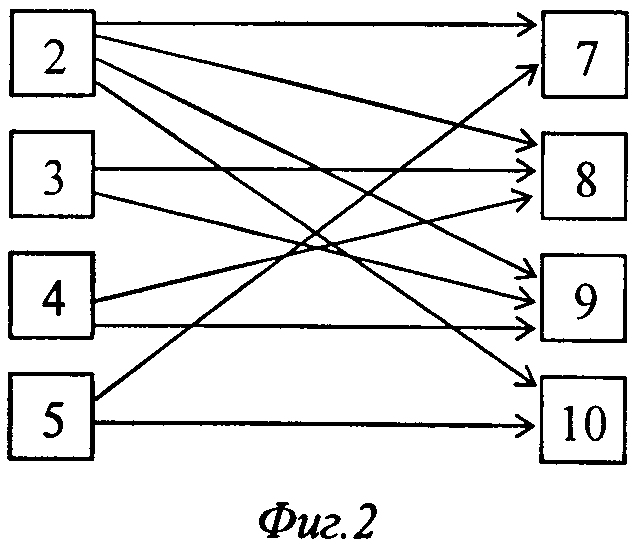

- на фиг.3 представлена имитационная модель измерительной системы, временные диаграммы определения значений параметров потока;

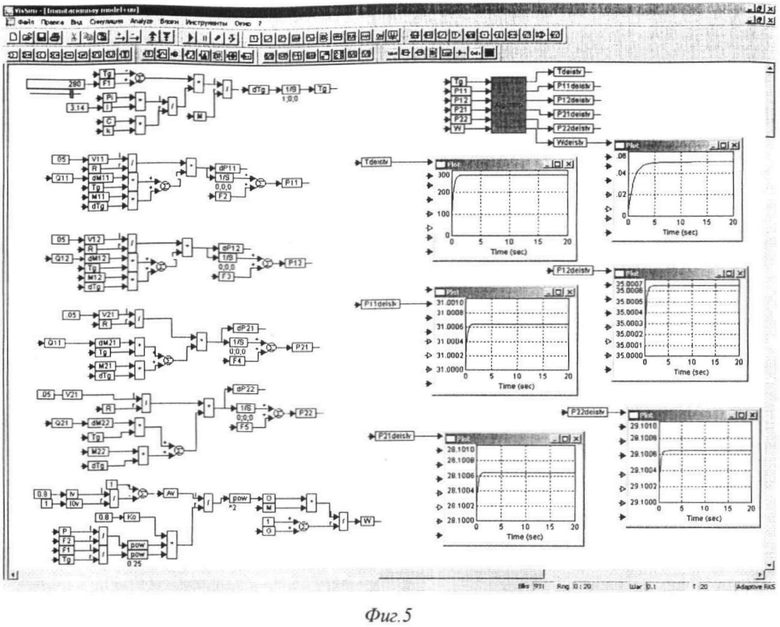

- на фиг.4 представлен алгоритм обработки измерительной информации;

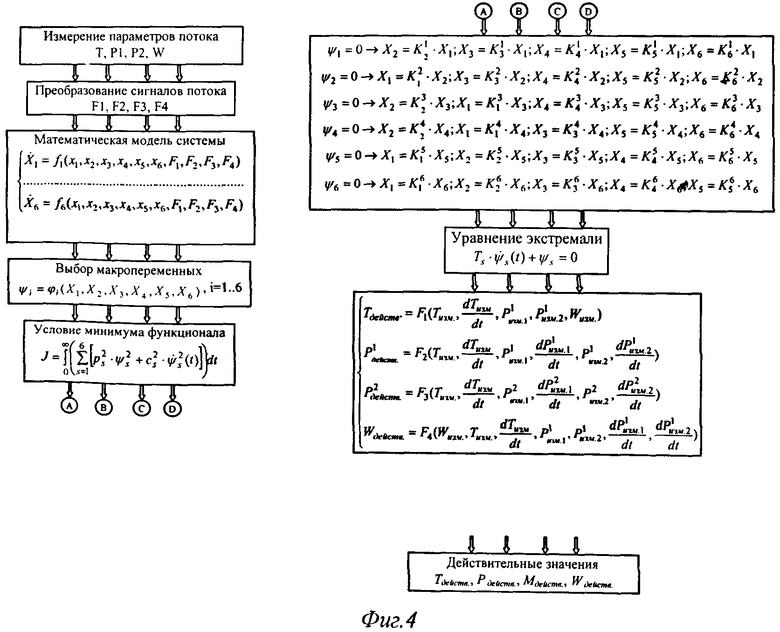

- на фиг.5 представлена имитационная модель измерительной системы и временные диаграммы определения действительных значений параметров потока.

Основной задачей при измерении параметров многокомпонентного потока в переходных режимах технологических процессов является получение достоверной информации за минимальное время. Особенностью измерения параметров многокомпонентных потоков является учет взаимного влияния параметров друг на друга и выявление действительных значений таких параметров, как температура, давление, влажность и массовый расход как в статическом, так и в динамическом режимах.

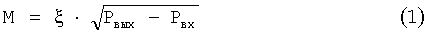

Многокомпонентная среда при движении характеризуется постоянным массовым расходом. Изменение массового расхода возникает из-за перепада давления на входе и выходе измерительной линии трубопровода 1 и описывается уравнением на основании общих законов механики движения жидкости и газа:

где Pвx, Рвых - действительные значения давления на входе и выходе трубопровода соответственно.

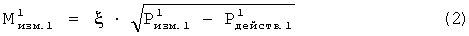

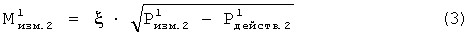

Изменение массы газа в первой и второй камерах датчика 3

где М1 изм.1, M1 изм.2 - масса газа в первой и второй камерах датчика; Р1 изм.1, Р1 изм.2 - давление в первой и второй камерах датчика; Р1 деист.1 - действительное значение давления на входе в первую камеру датчика, Р1 дейст.2 - действительное значение давления на выходе из второй камеры датчика.

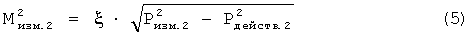

Изменение массы газа в камерах датчика 4

где М2 изм.1, М2 изм.2 - масса газа в первой и второй камерах датчика; Р2 изм.1, P2 изм.2 - давление в первой и второй камерах датчика; Р2 дейст.1 - действительное значение давления на входе в первую камеру датчика, Р2 дейст.2 - действительное значение давления на выходе из второй камеры датчика.

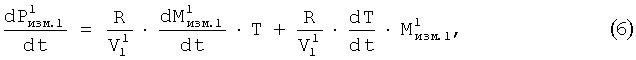

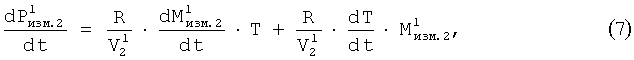

Измеряемое давление на входе и выходе системы соответствует измеряемому напряжению на датчиках давления 3, 4. Причем каждый датчик давления представлен двумя уравнениями изменения давления, что обусловлено конструктивными особенностями датчика, в частности наличием двух камер, разделенных мембраной. Изменение давления в камерах датчиков описывается уравнением Менделеева-Клайперона.

Изменение давления в камерах датчика 3 описывается уравнениями

где  ,

,  - давление в первой и второй камерах датчика, Т - температура газа,

- давление в первой и второй камерах датчика, Т - температура газа,  ,

,  - объем газа в первой и второй камерах датчика,

- объем газа в первой и второй камерах датчика,

- масса газа в первой и второй камерах датчика, R - молярная газовая постоянная.

- масса газа в первой и второй камерах датчика, R - молярная газовая постоянная.

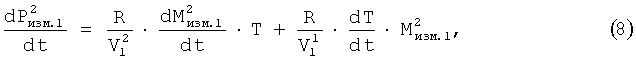

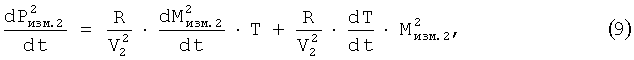

Изменение давления в камерах датчика 4 описывается уравнениями

где  ,

,  - давление в первой и второй камерах датчика, Т - температура газа,

- давление в первой и второй камерах датчика, Т - температура газа,  ,

,  - объем газа в первой и второй камерах датчика,

- объем газа в первой и второй камерах датчика,

- масса газа в первой и второй камерах датчика, R - молярная газовая постоянная.

- масса газа в первой и второй камерах датчика, R - молярная газовая постоянная.

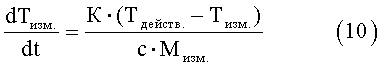

Изменение напряжения на датчике температуры 2 характеризует процесс теплопередачи между средой и датчиком. Процесс теплопередачи определяется с помощью основных законов теплообмена, характеризует изменение температуры в среде и описывается уравнением

где Тдейств. - действительное значение температуры потока, К - коэффициент, учитывающий конструктивные особенности датчика и режим теплопередачи, Тизм. - значение температуры среды, соответствующее электрическому сигналу с измерительного прибора, с - теплоемкость потока, Мизм. - масса потока.

Напряжение на датчике влажности 5 изменяется в соответствии с изменением влажности, описываемым уравнением Ламберта-Бугера-Бэра

где I0, I - интенсивность монохроматического излучения на входе и выходе камеры длиной l, заполненной определенным компонентом с концентрацией k и коэффициентом спектрального поглощения а.

С учетом формулы Гаварда

где Ризм., Тизм. - измеряемые значения давления и температуры газа в потоке трубопровода; Рдейств., Тдейств. - действительные значения давления и температуры; G - влагосодержание, А - поглощение k - постоянная, зависящая от спектральной области поглощения.

Из представленных уравнений очевидно, что параметры оказывают непосредственное влияние друг на друга как в статическом, так и динамическом режиме, и выявление действительных значений в реальном времени в переходных режимах работы становится первостепенной задачей с целью обеспечения достоверности измерений.

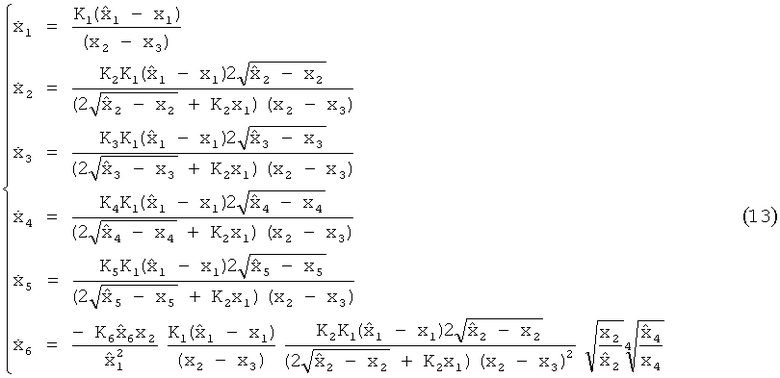

Вышеприведенные выражения (1)-(12), используемые для обработки измерительной информации многокомпонентного потока с приведенными коэффициентами, представлены в нормальной форме Коши:

где х1 - измеряемое значение датчика температуры; х2, х3 - измеряемые значения давления в первой и второй камерах соответственно датчика 3; x4, x5 - измеряемые значения давления в первой и второй камерах соответственно датчика 4, x6 - измеряемое значение влажности датчика 6,  - действительное значение температуры;

- действительное значение температуры;  ,

,  - действительные значения давления в первой и второй камерах датчика 3;

- действительные значения давления в первой и второй камерах датчика 3;  ,

,  - действительные значения давления в первой и второй камерах датчика 4,

- действительные значения давления в первой и второй камерах датчика 4,  - действительное значение влажности, K1, K2, K3, K4, K5, K6 - коэффициенты алгебраических преобразований.

- действительное значение влажности, K1, K2, K3, K4, K5, K6 - коэффициенты алгебраических преобразований.

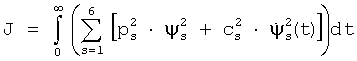

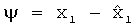

Для построения алгоритма обработки измерительной информации (фиг.4) формируем оптимизирующий функционал вида  , где

, где  является ошибкой измерения, ps, cs - коэффициенты, t - время переходного процесса, который эффективно подавляет большие отклонения измеряемой величины от действительного значения параметра потока за возможно малое время переходного процесса с учетом перевода системы в желаемое состояние при сохранении характерных свойств измерительной системы.

является ошибкой измерения, ps, cs - коэффициенты, t - время переходного процесса, который эффективно подавляет большие отклонения измеряемой величины от действительного значения параметра потока за возможно малое время переходного процесса с учетом перевода системы в желаемое состояние при сохранении характерных свойств измерительной системы.

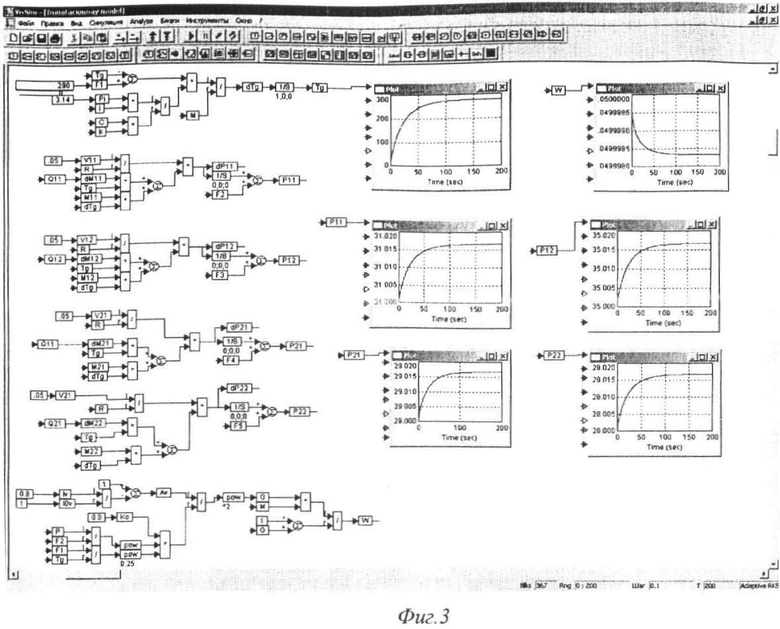

Решая систему уравнений (13), описывающих взаимное влияние параметров потока, относительно действительных значений параметров потока на основе представленного алгоритма (фиг.4), обеспечиваем динамическую точность измеряемых параметров и быстродействие получения достоверной информации о параметрах потока в переходных режимах движения потоков в трубопроводе.

В результате получаем систему уравнений (14), при использовании которой на выходе измерительной системы выявлены действительные значения параметров потока, таких как температура, давление, расход и влажность в трубопроводе.

Представленная на фиг.5 имитационная модель измерительной системы с использованием алгоритма обработки измерительной информации отображает временные диаграммы определения действительных значений параметров потока.

Предложенный способ измерения параметров многокомпонентной среды осуществляется следующим образом.

На основании используемых измерительных приборов с помощью основных законов физики описываются процессы взаимодействия между датчиками и потоком с учетом динамических свойств измерительных преобразователей. Нелинейную систему уравнений приводят к безразмерному виду и представляют в нормальной форме Коши. Для получения законов управления для каждого канала обработки измерительной информации производят линеаризацию нелинейной системы в некоторый момент времени установившегося значения (переходного процесса). Для линейной системы уравнений применяют преобразования Лапласа и записывают в виде «вход - выход». В полученной матрице состояния оставляют диагональные коэффициенты. Для исключения параметров при недиагональных коэффициентах матрицы диагональные коэффициенты приравниваются к нулю и составляют систему уравнений, причем для каждого уравнения линейной системы будет получена отдельная система уравнений, которая будет являться управлением для исходной системы дифференциальных уравнений. При этом при определении управляющих сигналов для каждого измерительного канала определяется оптимизирующий функционал. Применение классических методов решения системы дифференциальных уравнений и определение оптимизирующего функционала, позволяет не только спрогнозировать переходный процесс при обработке измерительной информации, но и подавлять отклонения измеряемой величины от действительного значения параметра потока за малое время переходного процесса с учетом перевода системы в желаемое состояние при сохранении характерных свойств измерительной системы.

Многокомпонентная среда движется по трубопроводу 1, в котором установлены датчик температуры 2 для определения температуры среды в трубопроводе, например ТСП, датчики давления 3, 4 (на входе и выходе системы), для определения давления и расхода среды в трубопроводе, например «Сапфир», и датчик влажности 5 для определения влажности среды в трубопроводе, например оптический. Для обработки измерительной информации использован стандартный Блок «Е14-440» 6. Сигналы напряжения с первичных измерительных приборов 2-5 для преобразования из аналогового вида в цифровой непрерывно поступают на БОИИ 6:

с датчика температуры - информационный вход №1;

с датчика давления №1 - информационный вход №2;

с датчика давления №2 - информационный вход №3;

с датчика влажности - информационный вход №4.

Преобразованные сигналы непрерывно используются при вычислении действительных значений параметров потока 7-10, вычисление описанных значений производится непрерывно в процессе измерения с использованием способа обработки измерительной информации (программы). Способ включает в себя выявление действительных значений параметров в переходных режимах работы системы с учетом взаимодействия по вышеприведенным формулам. Преобразование, расчет и индикация значений параметров газового потока происходит одновременно.

Как показывают проведенные исследования, на базе представленной имитационной модели расчет значений параметров потока происходит с быстродействием на порядок выше, чем без алгоритма, и повышается динамическая точность полученной информации в переходных режимах движения потоков в трубопроводе с имеющимся набором датчиков измерительной системы.

Таким образом, заявляемый способ измерения параметров многокомпонентных сред по сравнению с известными обладает новыми свойствами, позволяющими повысить динамическую точность измерений, и обеспечивает быстродействие в переходных режимах движения потоков в трубопроводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ (ПОЗИЦИОНИРОВАНИЯ) ГРУЗА, ПЕРЕМЕЩАЕМОГО ПОДЪЕМНЫМ МЕХАНИЗМОМ, НЕ ИМЕЮЩИМ СТАЦИОНАРНОГО ПОЛОЖЕНИЯ В ПРОСТРАНСТВЕ | 2011 |

|

RU2495815C2 |

| ПОТОЧНЫЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ВЯЗКОСТИ НЬЮТОНОВСКИХ И НЕНЬЮТОНОВСКИХ ЖИДКОСТЕЙ С ПОМОЩЬЮ ЩЕЛЕВОГО СУЖАЮЩЕГО УСТРОЙСТВА | 2020 |

|

RU2737243C1 |

| ПОТОЧНЫЙ СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ВЯЗКОСТИ НЬЮТОНОВСКИХ И НЕНЬЮТОНОВСКИХ ЖИДКОСТЕЙ С ПОМОЩЬЮ ЩЕЛЕВОГО СУЖАЮЩЕГО УСТРОЙСТВА | 2020 |

|

RU2743511C1 |

| УСТРОЙСТВО ГАЗОВОГО КОНТРОЛЯ | 2023 |

|

RU2802163C1 |

| СПОСОБ И СИСТЕМА МОНИТОРИНГА ФИЗИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ МНОГОКОМПОНЕНТНЫХ МНОГОФАЗНЫХ СМЕСЕЙ ПРИ ИХ ТРАНСПОРТИРОВКЕ ПО ТРУБОПРОВОДНОЙ СИСТЕМЕ | 2022 |

|

RU2797333C1 |

| ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИКИ ТЕКУЧЕЙ СРЕДЫ ДЛЯ МНОГОКОМПОНЕНТНОЙ ТЕКУЧЕЙ СРЕДЫ С СЖИМАЕМЫМИ И НЕСЖИМАЕМЫМИ КОМПОНЕНТАМИ | 2012 |

|

RU2604954C2 |

| ПОТОКОВЫЙ АНАЛИЗАТОР ОБЩЕЙ ЗАСОЛЕННОСТИ ДИЭТИЛЕНГЛИКОЛЯ (ПАОЗ) | 2016 |

|

RU2640962C2 |

| Способ определения истинного объёмного газосодержания | 2018 |

|

RU2680416C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗДЕЙСТВИЯ ФАКТОРОВ ГАЗОВОЙ СРЕДЫ НА РАБОТОСПОСОБНОСТЬ ЭЛЕКТРОМЕХАНИЧЕСКИХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2552604C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ДЕБИТА ПРОДУКЦИИ СКВАЖИН | 2000 |

|

RU2190096C2 |

Изобретение относится к измерительной технике и может быть применено для измерения параметров многокомпонентных сред в трубопроводах в нефтяной, газовой, химической, пищевой и других отраслях промышленности. Задачей данного изобретения является повышение динамической точности измерений и повышение быстродействия в переходных режимах движения потоков в трубопроводе. Предложенный способ для измерения параметров проточных многокомпонентных сред, проходящих, по крайней мере, по одному трубопроводу, таких как расход среды, давление, температура и влажность с помощью установленных в разрыв трубопровода датчиков, и включающий передачу и обработку результатов измерений, заключается в том, что измерения проводят непрерывно, а полученные значения параметра с каждого датчика непрерывно обрабатывают в блоке обработки измерительной информации по алгоритму обработки измерительной информации с учетом взаимного влияния измеряемых параметров друг на друга, конструктивных особенностей датчиков и динамических свойств измерительных преобразователей. 5 ил.

Способ для измерения параметров проточных многокомпонентных сред, проходящих, по крайней мере, по одному трубопроводу, таких как расход среды, давление, температура и влажность с помощью установленных в разрыв трубопровода датчиков, и включающий передачу и обработку результатов измерений, отличающийся тем, что измерения проводят непрерывно, а полученные значения параметра с каждого датчика непрерывно обрабатывают в блоке обработки измерительной информации по алгоритму обработки измерительной информации с учетом взаимного влияния измеряемых параметров друг на друга, конструктивных особенностей датчиков и динамических свойств измерительных преобразователей.

| Станок для разрезки листового материала из стекловолокна | 1948 |

|

SU75045A1 |

| СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПРОТОЧНЫХ МНОГОКОМПОНЕНТНЫХ СРЕД, ПРОХОДЯЩИХ ПО КРАЙНЕЙ МЕРЕ ПО ОДНОМУ ТРУБОПРОВОДУ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315960C2 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ ПОТОКА ТЕКУЧЕЙ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ | 2001 |

|

RU2201290C1 |

| МОТО-ДЕСАНТНЫЕ И САНИТАРНЫЕ ЛЫЖИ | 1942 |

|

SU64766A1 |

Авторы

Даты

2011-07-10—Публикация

2009-05-25—Подача