Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу уменьшения количества аспарагина, являющегося предшественником акриламида, в пищевых продуктах. Настоящее изобретение позволяет получать пищевые продукты со значительно сниженным содержанием акриламида, более точно изобретение относится к способу выщелачивания, по меньшей мере, одного предшественника акриламида с помощью экстракта, в котором содержится незначительное количество выщелачиваемого предшественника акриламида.

Описание уровня техники

Химическое вещество акриламид в форме полимера длительное время применяется в промышленности для очистки воды, усовершенствованной регенерации масел, производства бумаги, во флокулянтах, загустителях, для переработки руды и производства несминаемых тканей. Акриламид осаждается в виде белых кристаллов без запаха, хорошо растворимых в воде (2155 г/л при 30°С). Синонимами акриламида являются 2-акриламид, этиленкарбоксамид, амид акриловой кислотой и виниламид. Акриламид имеет молекулярную массу 71,08, температуру плавления 84,5°С и температуру кипения 125°С при давлении 25 мм рт.ст.

Совсем недавно было установлено, что акриламид в форме мономера содержится в самых разнообразных пищевых продуктах. В частности, акриламид обнаружен главным образом в пищевых продуктах с высоким содержанием углеводов, подвергнутых нагреву или переработке при высоких температурах. Примеры пищевых продуктов, в которых обнаружено присутствие акриламида, включают кофе, сухие завтраки, печенье, картофельные чипсы, крекер, картофель фри, хлебобулочные изделия и жареное панированное мясо. Подвергнутые нагреву богатые белками пищевые продукты обычно имеют относительно невысокое содержание акриламида, тогда как в богатых углеводами пищевых продуктах обнаружено относительно высокое содержание акриламида по сравнению с не обнаруживаемыми количествами в не подвергнутых нагреву и вареных пищевых продуктах. По имеющимся данным содержание акриламида в различных подвергнутых сходной обработке пищевых продуктах составляет 330-2300 (мкг/кг) в картофельных чипсах, 300-1100 (мкг/кг) в картофеле фри, 120-180 (мкг/кг) в кукурузных чипсах и от необнаруживаемых количеств до 1400 (мкг/кг) в различных сухих завтраках.

Как считается в настоящее время, акриламид образуется в результате присутствия аминокислот и восстанавливающих сахаров. Например, считается, что бóльшая часть акриламида, содержащегося в жареных пищевых продуктах, образуется в результате реакции между свободным аспарагином, являющимся аминокислотой, которая обычно содержится в сырых овощах, и свободными восстанавливающими сахарами. На долю аспарагина приходится приблизительно 40% всех свободных аминокислот, содержащихся в сыром картофеле, приблизительно 18% всех свободных аминокислот, содержащихся в богатой белками ржи, и приблизительно 14% всех свободных аминокислот, содержащихся в пшенице.

Возможно образование акриламида из аминокислот помимо аспарагина, но это не еще подтверждено с какой-либо степенью достоверности. Например, имеются данные об образовании некоторого количества акриламида по результатам испытаний глутамина, метионина, цистеина и аспарагиновой кислоты в качестве предшественников. Тем не менее, эти данные сложно подтвердить из-за потенциальных примесей аспарагина в исходных аминокислотах. Несмотря на это, установлено, что аспарагин является аминокислотой-предшественником, в наибольшей степени отвечающим за образование акриламида.

Поскольку факт содержания акриламида в пищевых продуктах установлен недавно, точный механизм образования акриламида еще не выяснен. Вместе с тем, в настоящее время считается, что наиболее вероятным путем образования акриламида является реакция Майяра. Реакция Майяра давно признана химиками-пищевиками одной из важнейших химических реакций в технологии обработки пищевых продуктов, способной влиять на вкус и аромат, цвет и питательную ценность пищевого продукта. Для реакции Майяра требуется тепло, влага, восстанавливающие сахара и аминокислоты.

Реакция Майяра включает последовательность сложных реакций с образованием множества промежуточных продуктов, но в целом ее можно описать как включающую три стадии. На первой стадии реакции Майяра из сочетания свободной аминогруппы (свободных аминокислот и/или белков) и восстанавливающего сахара (такого как глюкоза) образуются продукты перегруппировки Амадори или Хейнса. На второй стадии происходит расщепление продуктов перегруппировки Амадори или Хейнса посредством альтернативных путей, включающих дезоксикетоальдегиды, деление или расщепление Стрекера. В результате сложной последовательности реакций, включающих дегидратацию, элиминацию, циклизацию, деление и фрагментацию, образуется совокупность вкусовых промежуточных продуктов и вкусовых соединений. Третья стадия реакции Майяра характеризуется образованием коричневых азотистых полимеров и сополимеров. На примере реакции Майяра как вероятного пути образования акриламида на фиг.1 в упрощенной форме проиллюстрированы предполагаемые пути образования акриламида, начиная с аспарагина и глюкозы.

Хотя не доказано, что акриламид вреден для людей, его присутствие в пищевых продуктах, в особенности в больших количествах, является нежелательным. Как отмечено ранее, относительно более высокие концентрации акриламида обнаружены в пищевых продуктах, подвергнутых нагреву или тепловой обработке. Снижение содержания акриламида в таких пищевых продуктах можно осуществить путем снижения содержания или исключения соединений-предшественников, из которых образуется акриламид, подавления образования акриламида во время обработки пищевого продукта, расщепления или введения в реакцию акриламида в форме мономера, после его образования в пищевом продукте или удаления акриламида из продукта до его употребления. Понятно, что каждый пищевой продукт создает особые сложности при решении любой из перечисленных задач. Например, пищевые продукты, которые нарезаны ломтиками и подвергаются тепловой обработке в виде соприкасающихся частей, могут с трудом смешиваться с различными добавками без физического разрушения клеточных структур, которые придают пищевым продуктам их особые характеристики после тепловой обработки. Другие условия обработки конкретных пищевых продуктов также могут быть несовместимыми со стратегиями уменьшения содержания акриламида или крайне осложнять их осуществление.

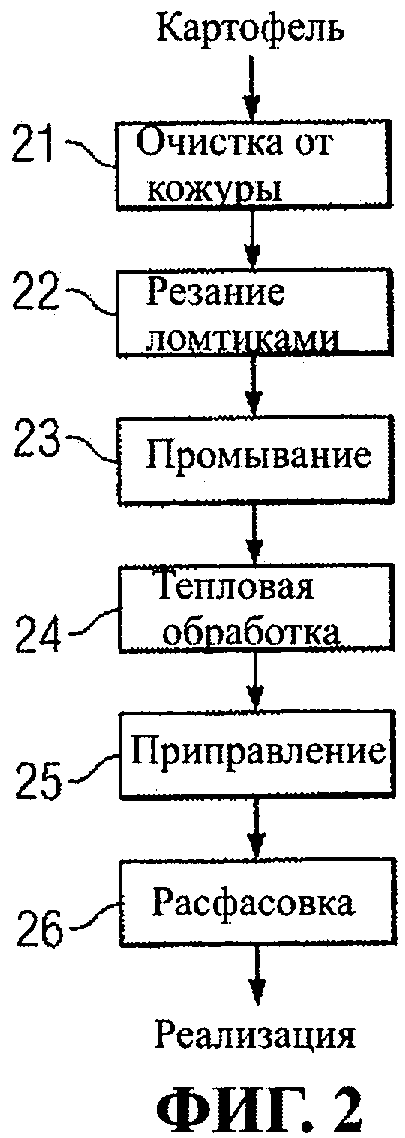

В качестве примера на фиг.2 проиллюстрированы хорошо известные из уровня техники способы изготовления жареных картофельных чипсов из сырого картофеля. Сырой картофель, который содержит около 80 или более процентов по весу воды, сначала поступает на стадию 21 очистки от кожуры. После очистки сырого картофеля от кожуры он поступает на стадию 22 резания ломтиками. Толщина каждого ломтика картофеля на стадии 22 резания ломтиками зависит от желаемой толщины конечного продукта. В одном из примеров уровня техники картофель нарезают ломтиками толщиной от около 0,04 дюйма до около 0,08 дюйма. Затем эти ломтики поступают на стадию 23 промывания, на которой с помощью воды с поверхности каждого ломтика удаляют крахмал. Затем промытые ломтики картофеля подают на стадию 24 тепловой обработки. На стадии 24 тепловой обработки обычно жарят ломтики в обжарочном аппарате непрерывного действия, например при температуре от около 177°С до около 182°С (340-360°F) в течение приблизительно 2-3 минут. На стадии тепловой обработки содержание влаги в чипсах обычно снижается до менее 2% по весу. Например, жареные картофельные чипсы обычно имеют содержание влаги на выходе из обжарочного аппарата приблизительно 1-2% по весу. Затем подвергнутые тепловой обработке картофельные чипсы подают на стадию 25 приправления вкусовыми веществами, на которой во вращающемся барабане в них добавляют вкусовые вещества. Наконец, приправленные чипсы поступают на стадию 26 расфасовки. На стадии 26 расфасовки обычно подают приправленные чипсы в одно или несколько устройств для взвешивания, из которых чипсы затем поступают в один или несколько вертикальных формовочно-фасовочно-укупорочных автоматов для их расфасовки в гибкие упаковки. После расфасовки продукт направляют на реализацию, и его приобретают потребители.

Небольшие корректировки на некоторых из описанных стадий обработки картофельных чипсов могут привести к значительным изменениям характеристик конечного продукта. Например, увеличение времени пребывания ломтиков в воде на стадии 23 промывания может привести к выщелачиванию из ломтиков соединений, которые придают конечному продукту вкус и аромат картофеля, цвет и текстуру. Увеличение времени пребывания или повышение температуры на стадии 24 тепловой обработки способно привести к повышению степени обжарки чипсов в результате реакции Майяра, а также снижению содержания влаги. Если в ломтики картофеля желательно вводить какие-либо ингредиенты до обжарки, может потребоваться создать механизмы, обеспечивающие впитывание добавляемых ингредиентов во внутренние части ломтиков без разрушения клеточной структуры чипсов или выщелачивания полезных соединений из ломтиков.

Другим примером подвергаемых нагреву пищевых продуктов, которые создают особые сложности для снижения содержания акриламидов в конечном продукте, являются закусочные продукты, которые также могут изготавливаться из полуфабрикатов. Термин "изготавливаемый из полуфабрикатов закусочный продукт" означает закусочный продукт, в котором используется исходный ингредиент, отличающийся от основного и неизмененного исходного вещества, содержащего крахмал. Например, изготавливаемые из полуфабрикатов закусочные продукты включают изготавливаемые из полуфабрикатов картофельные чипсы, в которых в качестве исходного вещества используется дегидрированный картофель, и кукурузные чипсы, в которых в качестве исходного вещества используется кукурузное тесто. Отмечаем, что дегидрированным картофелем может являться картофельная мука, картофельные хлопья, картофельная крупа или дегидрированный картофель в других существующих формах. Подразумевается, что при использовании любых из этих терминов в настоящей заявке в них включены все эти варианты.

Как показано на фиг.2, для изготавливаемых из полуфабрикатов картофельных чипсов не требуется стадия 21 очистки от кожуры, стадия 22 резания ломтиками или стадия 23 промывания. Вместо этого для изготовления картофельных чипсов из полуфабрикатов используют дегидрированный продукт на основе картофеля, такой как картофельные хлопья. Дегидрированный продукт на основе картофеля смешивают с водой и другими ингредиентами, вводимыми в малых дозах, чтобы получить тесто. Затем тесто раскатывают и режут, после чего приступают к стадии тепловой обработки. Стадия тепловой обработки может включать обжаривание или выпекание. Затем чипсы поступают на стадию приправления вкусовыми веществами и стадию расфасовки. При перемешивании картофельного теста в него можно легко добавлять другие ингредиенты. В отличие от этого для добавления ингредиентов в сырой пищевой продукт, такой как ломтики картофеля, необходимо найти механизм, позволяющий ингредиентам проникать в клеточную структуру продукта. Тем не менее, добавление любых ингредиентов на стадии перемешивания должно осуществляться с учетом того, что ингредиенты могут отрицательно влиять на способность теста к раскатке, а также на характеристики готовых чипсов.

Желательно создать один или несколько способов снижения содержания акриламида в подвергнутых нагреву или тепловой обработке конечных пищевых продуктах. В идеале, такой способ должен преимущественно снижать содержание акриламида или исключать его из конечного продукта без отрицательного влияния на качество и характеристики конечного продукта. Кроме того, способ должен быть простым для осуществления и предпочтительно незначительно увеличивать или не увеличивать общие производственные издержки.

Хотя в патенте US 3934046 (выдан на имя Weaver) конкретно не предложен способ уменьшения образования акриламида, его идеи имеют отношение к рассматриваемой задаче. Из техники известно, что покоричневение подвергнутых тепловой обработке пищевых продуктов частично вызвано нагревом аминокислот, таких как аспарагин, в присутствии восстанавливающих сахаров. Как поясняется в патенте Weaver, "степень покоричневения клубней возрастает с увеличением содержания восстанавливающих сахаров. Также доказано, что восстанавливающие сахара вступают в реакцию с азотсодержащими составляющими картофеля, в результате чего образуются имеющие темный цвет продукты реакции". Согласно патенту Weaver промывание кусков сырого картофеля горячей водой снижает степень покоричневения на стадии кулинарной обработки. Вместе с тем, в патенте Weaver также упомянут нежелательный эффект промывания только горячей водой: "в случае картофельных чипсов не используют промывание только горячей водой, поскольку в условиях, необходимых для эффективного предотвращения потемнения, почти целиком уничтожается текстура, вкус и аромат". Это объясняется тем, что вода выщелачивает из ломтиков картофеля все ингредиенты, у которых существует градиент их концентрации в сыром картофеле и воде. Следовательно, из сырого картофеля выщелачиваются все без исключения сахара и аминокислоты.

Хотя патент Weaver непосредственно не направлен на снижение содержания акриламида в подвергнутых тепловой обработке пищевых продуктах, его общая идея промывания кусков картофеля может быть усовершенствована и применена для решения положенной в основу настоящего изобретения задачи уменьшения образования акриламида. В связи с этим был бы полезен способ уменьшения образования акриламида в подвергнутых тепловой обработке пищевых продуктах путем избирательного выщелачивания предшественников акриламида из кусков сырого пищевого продукта без существенного воздействия на его текстуру, вкус и аромат. В идеале, в таком способе потребовалось бы удаление выщелоченных предшественников акриламида из экстракта для выщелачивания с целью повторного использования экстракта для выщелачивания.

Краткое изложение сущности изобретения

В настоящем изобретении предложен способ уменьшения количества аспарагина в продуктах на основе картофеля, в одном из вариантов осуществления которого непрерывно подают преимущественно необработанный картофель, имеющий первую концентрацию аспарагина, и выщелачивают аспарагин из упомянутого необработанного картофеля с помощью содержащего незначительное количество аспарагина картофельного экстракта, в результате чего получают послепромывной экстракт, содержащий аспарагин, а также обработанный картофель, имеющий вторую концентрацию аспарагина, меньшую, чем упомянутая первая концентрация. В одном из вариантов осуществления при осуществлении способа из упомянутого послепромывного экстракта дополнительно удаляют аспарагин с помощью, по меньшей мере, одного устройства для удаления аспарагина и тем самым регенерируют упомянутый содержащий незначительное количество аспарагина картофельный экстракт и повторно используют упомянутый содержащий незначительное количество аспарагина картофельный экстракт.

В одном из вариантов осуществления послепромывной экстракт может быть регенерирован с целью уменьшения количества аспарагина или других предшественников акриламида одним или несколькими способами, такими как использование фермента, такого как аспарагиназа, разложение предшественника акриламида аспарагина на продукты реакции для снижения концентрации предшественника. Затем получаемые продукты реакции могут быть удалены на последующих стадиях. В качестве другого способа удаления предшественника акриламида может использоваться ионообменная смола.

В другом варианте осуществления на промывную жидкость во время ее контакта с кусками картофеля воздействуют ультразвуковыми колебаниями. В еще одном варианте осуществления предшественники акриламида вместе с другими растворимыми в воде соединениями неизбирательно выщелачивают из кусков сырого картофеля с помощью чистой воды на первой стадии введения в контакт. Затем предшественники акриламида удаляют из промывного экстракта, а ранее выщелоченные, желательные соединения возвращают в куски картофеля на второй стадии введения в контакт.

В одном из вариантов осуществления изобретения предложен способ уменьшения количества аспарагина в ингредиенте пищевого продукта, включающий стадии, на которых используют ингредиент пищевого продукта, имеющий первую концентрацию аспарагина, избирательно выщелачивают аспарагин из упомянутого ингредиента пищевого продукта с помощью содержащего незначительное количество аспарагина экстракта пищевого продукта, в результате чего упомянутый ингредиент пищевого продукта имеет вторую концентрацию аспарагина, меньшую чем упомянутая первая концентрация. Упомянутые, а также дополнительные признаки и преимущества настоящего изобретения станут ясны из следующего далее подробного описания.

Краткое описание чертежей

В прилагаемой формуле изобретения содержатся элементы новизны, считающиеся характеризующими изобретение. Вместе с тем, само изобретение, а также предпочтительный вариант его применения, его дополнительные задачи и преимущества будут лучше всего поняты при рассмотрении следующего далее подробного описания наглядных вариантов осуществления в сочетании с сопровождающими чертежами, на которых:

на фиг.1 схематически проиллюстрированы предполагаемые пути образования акриламида,

на фиг.2 схематически проиллюстрированы известные из уровня техники стадии изготовления картофельных чипсов (В-2-3 мин - период 2-3 мин, C-100°F/10 мин, С-130°F/5 мин, С-180°F/1 мин - контроль 100°F/10 мин, 130°F/10 мин, 180°F/10 мин),

на фиг.3 показана диаграмма, на которой по оси у отложена концентрация акриламида в частях на миллиард ("част/млрд"), а также конечное содержание влаги по весу в образцах картофеля, обжаренных после введения в контакт различными способами, проиллюстрированными по оси х,

на фиг.4 показана сравнительная диаграмма показанных на фиг.3 первоначальных результатов и показанных на фиг.3 результатов после нормирования к содержанию влаги около 1,32% по весу (обозначения по оси х, аналогичные фиг.1),

на фиг.5 показана диаграмма, на которой проиллюстрирована зависимость между концентрацией акриламида и содержанием влаги в конечном обжаренном продукте, при этом по оси у отложена концентрация акриламида в част/млрд, а по оси х - содержание влаги в процентах по весу,

на фиг.6 показана диаграмма, на которой проиллюстрирована зависимость между концентрацией акриламида и содержанием влаги в конечном печеном продукте, при этом по оси у отложена концентрация акриламида в част/млрд, а по оси х - содержание влаги в процентах по весу,

на фиг.7а показана диаграмма, на которой проиллюстрирована концентрация акриламида в образцах картофеля, которые были частично обжарены, а затем высушены в печи при температуре около 120°С (250°F) после введения в контакт различными способами, при этом по оси у отложена концентрация акриламида в част/млрд, а по оси х - различные способы введения в контакт (обозначения по оси х, аналогичные фиг.1),

на фиг.7б показана диаграмма, на которой проиллюстрированы показанные на фиг.7а последние шесть измерительных точек на более узкой шкале концентрации акриламида (обозначения по оси х, аналогичные фиг.1),

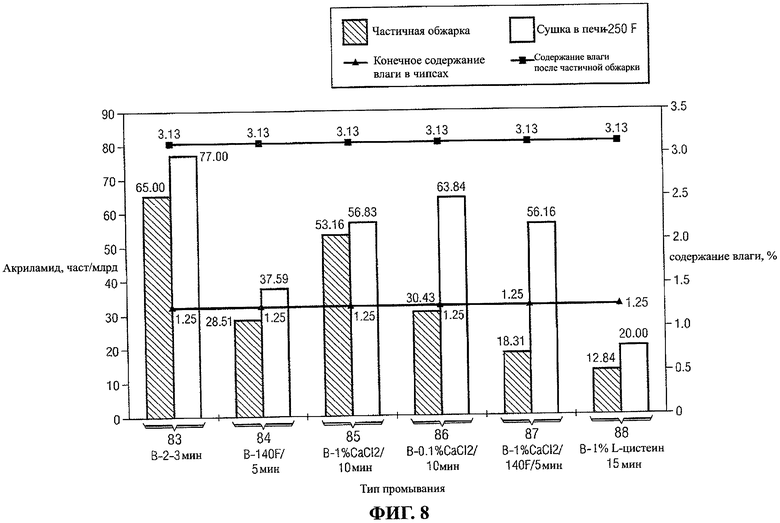

на фиг.8 показана диаграмма, на которой проиллюстрированы показанные на фиг.7а данные после нормирования к данным после обжарки к содержанию влаги около 3,13% по весу и нормализации данных после сушки в печи к содержанию влаги около 1,25% по весу (обозначения по оси х, аналогичные фиг.1),

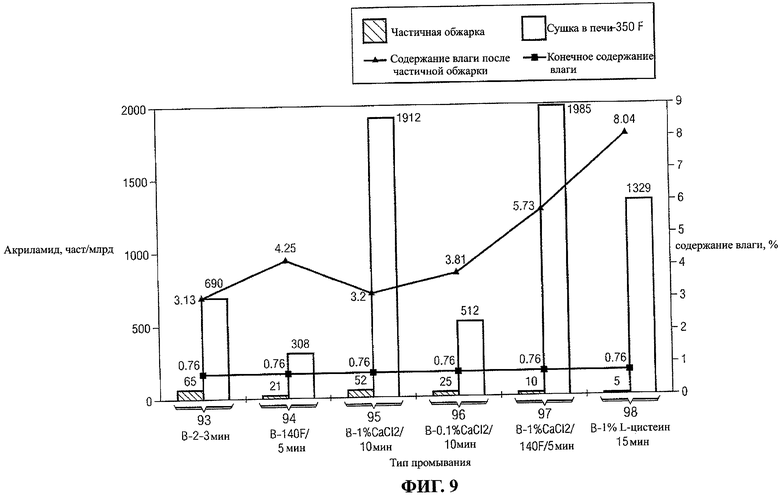

на фиг.9 показана диаграмма, на которой по оси у отложено в част/млрд: 1) содержание акриламида в образцах картофеля, которые вводили в контакт различными способами, показанными по оси х, а затем частично обжаривали при температуре около 178°С (353°F), 2) содержание акриламида в этих же образцах картофеля после сушки в печи при температуре около 176°С (350°F), нормированное к содержанию влаги около 0.76% по весу (обозначения по оси х, аналогичные фиг.1),

на фиг.10 показана диаграмма, на которой проиллюстрированы условия и результаты эксперимента, в ходе которого контрольный образец ломтиков картофеля обжаривали при атмосферном давлении до содержания влаги около 1,4% по весу, а образец для испытания обжаривали при атмосферном давлении содержания влаги около 2,5% по весу, а затем сушили в печи до содержания влаги около 1,4% по весу,

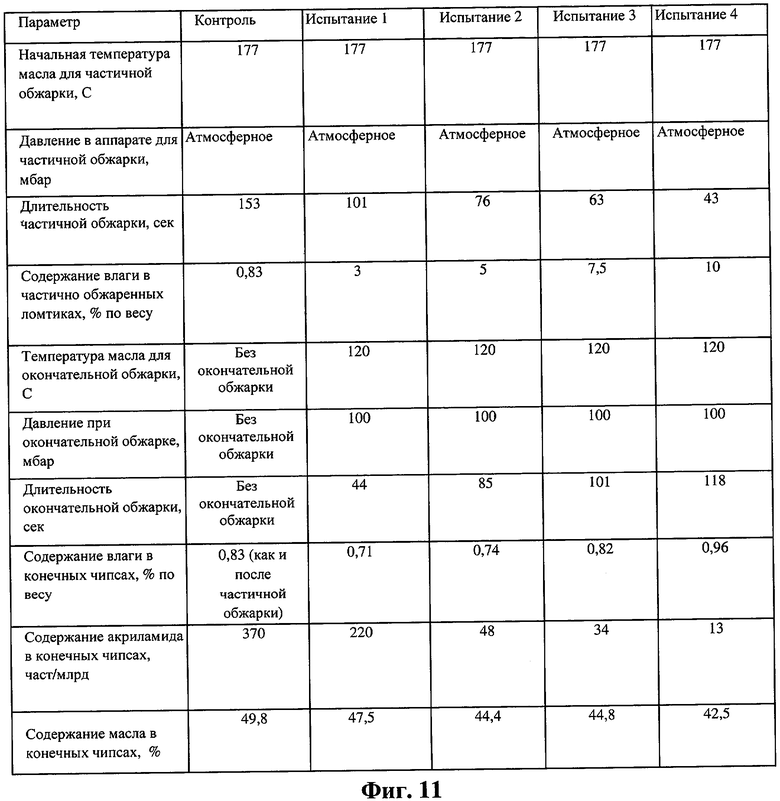

на фиг.11 показана диаграмма, на которой проиллюстрированы условия и результаты нескольких экспериментов, в ходе которых контрольный образец ломтиков картофеля обжаривали при атмосферном давлении до содержания влаги около 0,8% по весу, а четыре образца для испытаний частично обжаривали при атмосферном давлении до содержания влаги около 3-10% по весу, а затем обжаривали под вакуумом при низкой температуре до содержания влаги менее 1% по весу,

на фиг.12 показана диаграмма, на которой проиллюстрированы условия и результаты семи экспериментов, в ходе которых четыре образца для испытаний в течение 3-4 минут обжаривали при атмосферном давлении в масле, начальная температура которого составляла от около 165°С до около 180°С (329°F-356°F), а три образца для испытаний в течение около 4-10 минут обжаривали под вакуумом при низкой температуре при температуре от около 100°С до около 140°С (212°F-284°F) и давлении от около 50 до около 100 миллибар,

на фиг.13а показана блок-схема системы и способа выщелачивания аспарагин из непрерывно подаваемых кусков сырого картофеля согласно одному из вариантов осуществления настоящего изобретения,

на фиг.13б показана блок-схема системы и способа регенерации установки по удалению предшественников, насыщенной предшественниками акриламида согласно другому варианту осуществления изобретения,

на фиг.14 показана блок-схема системы и способа неизбирательного выщелачивания растворимых в воде соединений из непрерывно подаваемых кусков сырого картофеля в поток воды, удаления аспарагина из потока воды и возврата части ранее выщелоченных растворимых в воде соединений в куски картофеля согласно другому варианту осуществления изобретения и

на фиг.15 показана блок-схема системы и способа добавления фермента в обескрахмаленный послепромывной экстракт с целью получения раствора, содержащего незначительное количество предшественника акриламида, введения сырого пищевого продукта или необработанных кусков картофеля с естественной концентрацией аспарагина в контакт с раствором, содержащим незначительное количество предшественника акриламида, с целью предпочтительного выщелачивания предшественника акриламида из необработанных кусков пищевого продукта, чтобы кусок сырого пищевого продукта имел пониженное содержание аспарагина, меньшее естественной концентрации, и извлечения обработанных кусков пищевого продукта из экстракционной установки.

Подробное описание изобретения

Для образования акриламида в подвергнутых тепловой обработке пищевых продуктах необходим источник углерода и источник азота. Предполагается, что источником углерода являются углеводы, а источником азота являются белки или аминокислоты. Многие пищевые продукты растительного происхождения, такие как рис, пшеница, кукуруза, ячмень, соя, картофель и овес, содержат аспарагин и имеют преобладающее содержание углеводов и незначительное содержание аминокислот. Обычно такие пищевые продукты содержат небольшую группу аминокислот, в которую помимо аспарагина входят другие аминокислоты. Существует двадцать стандартных аминокислот, которые являются строительными блоками для белков и содержатся в этих ингредиентах пищевых продуктов, включая без ограничения лизин, аланин, аспарагин, глутамин, аргинин, гистидин, глицин и аспарагиновую кислоту.

Термин "подвергнутый тепловой обработке" означает пищевой продукт или ингредиенты пищевого продукта, компоненты которого, такие как смесь ингредиентов, нагревают до температуры, по меньшей мере, 120°С при атмосферном давлении. Тепловая обработка также может происходить при более низких температурах и давлении ниже атмосферного. Какой-либо ингредиент пищевого продукта может быть подвергнут тепловой обработке отдельно при повышенной температуре до получения конечного пищевого продукта. Как указано в настоящем описании, подвергнутые тепловой обработке пищевые продукты включают в качестве примера и без ограничения все пищевые продукты, ранее перечисленные в качестве примеров изготавливаемых из полуфабрикатов закусочных продуктов и изготавливаемых из полуфабрикатов пищевых продуктов, а также картофель фри, сладкий картофель фри, другие клубнеплоды или корнеплоды, подвернутые тепловой обработке овощи, включая подвергнутую тепловой обработке спаржу, лук и томаты, кофейные зерна и какао-бобы, подвергнутое тепловой обработке мясо, дегидрированные плоды и овощи, подвергнутый тепловой обработке корм для животных, табак, чай, обжаренные или подвергнутые тепловой обработке орехи, соевые бобы, мелассу, соусы, такие как соус для барбекю, банановые чипсы, яблочные чипсы, обжаренные во фритюре бананы и другие подвергнутые тепловой обработке плоды. Примеры подвергнутых тепловой обработке ингредиентов пищевого продукта включают подвергнутый обработке овес, пропаренный и высушенный рис, подвергнутые тепловой обработке продукты на основе сои, кукурузное тесто, обжаренные кофейные зерна и обжаренные какао-бобы.

В качестве альтернативы для получения конечного пищевого продукта с использованием стадии тепловой обработки могут использоваться сырые ингредиенты. Одним из примеров обработки сырья, когда конечный пищевой продукт получают на стадии тепловой обработки, является изготовление картофельных чипсов из ломтиков сырого картофеля на стадии обжарки при температуре от около 120°С до около 250°С или изготовление картофеля фри, который обжаривают при сходных температурах. Вместе с тем в настоящем изобретении обнаружено, что значительное образование акриламида происходит, когда аминокислоту аспарагин нагревают в присутствии моносахарида. Нагрев других аминокислот, таких как лизин и аланин в присутствии моносахарида, такого как глюкоза, не приводит к образованию акриламида. Однако, как ни удивительно, присутствие аспарагина в сочетании с другой аминокислотой, такой как лизин, в присутствии моносахарида все же приводит к увеличению образования акриламида, которое является значительно большим, чем в случае, когда аспарагин является единственной присутствующей аминокислотой.

Зная, что быстрое образование акриламида происходит, когда аспарагин нагревают в присутствии моносахарида, можно добиться уменьшения содержания акриламида в подвергнутых тепловой обработке пищевых продуктах путем инактивирования аспарагина. Под "инактивированием" подразумевается удаление аспарагина из пищевого продукта или лишение аспарагина способности образовывать акриламид путем его преобразования или связывания с другим химическим веществом, которое препятствует образованию акриламида из аспарагина.

Одним из таких способов инактивирования является введение аспарагина в контакт с ферментом аспарагиназа. Этот фермент разлагает аспарагин на аспарагиновую кислоту и аммиак. Аспарагин также может быть инактивирован в качестве предшественника акриламида в подвергнутом тепловой обработке пищевом продукте путем выщелачивания. Растворимость аспарагина в водном растворе может быть повышена, если поддерживать рН раствора слегка кислотным или слегка щелочным, предпочтительно в интервале от около 5 до около 6,5 и от около 7,5 до около 9,0 при комнатной температуре. Растворимость аспарагина также может быть повышена при повышенной температуре в интервале от около 100°F (38°C) до около 150°F. Аспарагин может быть дополнительно инактивирован в качестве предшественника акриламида в подвергнутом тепловой обработке пищевом продукте путем ферментации. Аспарагин также может вводиться в белки с целью его инактивирования в качестве предшественника акриламида. Аспарагин может быть дополнительно инактивирован в качестве предшественника акриламида путем добавления снижающей рН соли, такой как лактат кальция, хлорид кальция или яблочнокислый кальций.

Специалистам в данной области техники известны другие способы инактивирования аспарагина с целью предотвращения образования акриламида. При более низких уровнях содержания аспарагина в ингредиенте пищевого продукта или пищевом продукте до тепловой обработки резко снижается уровень содержания акриламида в конечном обработанном продукте.

Пример

В этом примере проиллюстрировано уменьшение образования акриламида, когда аспарагин и глюкозу нагревают в присутствии фермента аспарагиназы. Фермент аспарагиназу растворили примерно в 0,05 моля в буфере на основе треххлористоводородной соли с рН=8,6 с целью получения активного раствора аспарагиназы. Также получили контрольный раствор аспарагиназы путем поддержания части активного раствора аспарагиназы нагретым до температуры около 100°С в течение около 20 минут, чтобы деактивировать фермент. Для контроля около 0,2 грамма глюкозы, около 0,1 грамма аспарагина и около 20 мл нагретого раствора аспарагиназы смешали в пробирке с 20-мл свободным пространством над продуктом. Для эксперимента с действующим ферментом около 0,2 грамма глюкозы, около 0,1 грамма аспарагина и около 20 мл активного раствора аспарагиназы смешали в пробирке с 20-мл свободным пространством над продуктом. Количество фермента в пробирке составляло около 250 единиц. Контрольную и активную смеси фермента подвергли одновременной обработке с воспроизведением. Пробирки в течение около 2 часов выдерживали при температуре около 38°С, а затем примерно на 40 часов поместили в разогретую примерно до 80°С печь, чтобы выпарить до сухого состояния. Затем в каждую пробирку добавили около 0,2 мл воды. После этого пробирки подвергли нагреву в газохроматографической печи с использованием следующего профиля температур: начальная температура - около 40°С, нагрев примерно до 200°С со скоростью около 20°С минуту и выдерживание в течение около 2 минут при температуре около 200°С с последующим охлаждением примерно до 40°С. Затем реакционные смеси извлекли с помощью примерно 50 мл воды и определили содержание акриламида в воде методом газовой хроматографии-массовой спектрометрии (GC-MS). Результаты измерений приведены далее в таблице 1:

Как можно видеть, в результате обработки системы ферментом, который разлагает аспарагин на аспарагиновую кислоту и аммиак, образование акриламида уменьшилось более чем на 99,9%. Этот эксперимент доказал, что при снижении концентрации аспарагина или ослаблении реакционной способности аспарагина уменьшается образование акриламида.

Помимо инактивирования аспарагина для получения ингредиентов пищевых продуктов растительного происхождения также могут использоваться растения, которые выращивают и отбирают таким образом, чтобы они имели меньшее содержание аспарагина чем другие подобные растения. Снижение количества аспарагина в ингредиентах пищевых продуктов растительного происхождения будет отображаться количеством акриламида, которое образуется при таких условиях тепловой обработки.

Вышесказанное доказывает возможность снижения содержания акриламида с помощью добавок, таких как аспарагиназа. Вместе с тем также получены интересные результаты исследования влияния различных технологических операций или стадий на образование акриламида в конечных пищевых продуктах. Эти результаты доказывают возможность усовершенствования одной или нескольких технологических операций любого известного из уровня техники процесса изготовления пищевого продукта таким образом, чтобы получаемый продукт, подвергнутый кулинарной обработке, имел пониженное содержание акриламида. Под "пониженным содержанием акриламида" подразумевается более низкое содержание акриламида, чем его количество, которое образовалось бы при осуществлении не усовершенствованного известного из уровня техники процесса кулинарной обработки конкретного рассматриваемого пищевого продукта. Термины "пониженное содержание акриламида", "пониженная концентрация акриламида" и "пониженный уровень акриламида" используются в настоящем описании взаимозаменяемо. С точки зрения настоящего описания "технологическая операция" означает определимую часть общего способа изготовления пищевого продукта. Например, как показано на фиг.2, каждая из стадий обработки картофельных чипсов (стадия 21 очистки от кожуры, стадия 22 резания ломтиками, стадия 23 промывания, стадия 24 тепловой обработки, стадия 25 приправления и стадия 26 расфасовки) рассматривается как отдельная технологическая операция по отношению к общему процессу изготовления пищевого продукта типа картофельных чипсов.

Первым примером модификации технологической операции является стадия 23 промывания (проиллюстрированная на фиг.2) картофельных чипсов, изготавливаемых из нарезанного ломтиками сырого картофеля. Известный из уровня техники способ промывания ломтиков предусматривает их ополаскивание водой при комнатной температуре. Среднее время пребывания каждого ломтика чипсов в промывной воде согласно известному уровню техники обычно составляет менее около 60 секунд в зависимости от используемого оборудования.

На фиг.3 проиллюстрировано, как может быть усовершенствована технологическая операция промывания чипсов с целью регулирования содержания акриламида в конечном продукте типа чипсов. Согласно настоящему изобретению стадия 23 промывания может быть усовершенствована путем включения стадии введения в контакт, на которой непрерывно подаваемые ломтики картофеля вводят в контакт с водным раствором, время пребывания в котором и его температура отличаются от используемых на известной из уровня техники стадии промывания. На фиг.3 показана диаграмма, на которой по расположенной слева (со стороны наблюдателя) вертикальной оси или оси у отложено количество акриламида ("АА") в частях на миллиард ("част/млрд"), обнаруженное в конечном продукте типа чипсов. По расположенной справа на фиг.3 вертикальной оси или оси у отложено содержание влаги в процентах по весу в конечном продукте типа чипсов. Содержание акриламида отображено на диаграмме вертикальными столбиками, а содержание влаги в процентах - в виде ломаной линии. По горизонтальной оси или оси х - диаграммы на фиг.3 отложены изменения различных технологических параметров, вносимые в операцию промывания процесса изготовления картофельных хлопьев. Время и температура кулинарной обработки были одинаковыми для всех испытаний, представленных на фиг.3. В частности, каждый образец обжаривали при температуре около 178°С (353°F) в течение около 120-140 секунд. Следовательно, содержание влаги в конечном продукте имело тенденцию меняться.

Если сравнить с результатами, проиллюстрированными на фиг.3, при осуществлении описанной выше известной из уровня техники стадии промывания сырого картофеля, нарезанного ломтиками толщиной 0,05 дюйма и обжаренного при температуре около 178°С (353°F) в течение около 120-140 секунд, получали конечный продукт с содержанием акриламида около 300-500 част/млрд (которое может быть более высоким в зависимости от содержания глюкозы и других переменных параметров сырья) и конечным содержанием влаги по весу около 1,4%. Этот известный из уровня техники результат вполне соответствует первой измерительной точке 31 диаграммы, проиллюстрированной на фиг.3, на которой представлена базовая измерительная точка и стадия промывания, на которой время пребывания ломтиков картофеля в воде составляет от двух до трех минут. При сохранении всех остальных параметров общей обработки картофельных чипсов в результате этого незначительного изменения в технологической операции промывания не происходит заметного изменения содержания акриламида (приблизительно 330 част/млрд) или содержания влаги в конечном продукте (приблизительно 1,35%) по сравнению с продуктом, полученным согласно известной из уровня техники стадии промывания.

Следующая измерительная точка 32 на диаграмме, проиллюстрированной на фиг.3, отображает изменение на стадии промывания, на которой ломтики картофеля вводят в контакт с водой в виде водного раствора, увеличивают продолжительность контакта водного раствора с ломтиками картофеля до десяти минут и повышают температуру водного раствора с температуры окружающей среды или комнатной температуры до температуры около 38°С (100°F). В результате этого изменения содержание акриламида в конечном продукте снизилось приблизительно до 210 част/млрд, а содержание влаги - до менее 1% по весу. Интересно, что третья измерительная точка 33 отображает, что в результате повышения температуры водного раствора (и в этом случае воды) до около 54°С (130°F) при средней продолжительности контакта в пять минут не произошло значимого снижения содержания акриламида в конечном продукте. В отличие от этого четвертая измерительная точка 34 иллюстрирует значимое снижение содержания акриламида в конечном продукте (до уровня ниже 100 част/млрд), когда технологическая операция промывания предусматривает стадию введения в контакт в течение одной минуты с водным раствором, представляющим собой воду при температуре около 82°С (180°F). Тем не менее, содержание влаги в конечных чипсах составляло около 1,8%. Пятая измерительная точка 35 иллюстрирует, что в случае использования в качестве водного раствора 1% раствора L-цистеина при комнатной температуре в течение 15 минут содержание акриламида в конечном продукте снижается до уровня ниже 250 част/млрд.

На диаграмме, проиллюстрированной на фиг.4, результаты экспериментов, показанные на фиг.3 (первый из каждой пары вертикальных столбиков), нормированы, чтобы отобразить предполагаемое содержание акриламида, если бы образцы для испытаний были обжарены до такого же стандартного содержания влаги (первый из каждой пары вертикальных столбиков). Если допустить, что изменение относительного содержания акриламида в процентах обратно пропорционально относительному изменению содержания влаги в процентах при низком содержании влаги, результаты испытаний, проиллюстрированные на фиг.3, можно нормировать путем умножения фактического содержания акриламида на относительное изменение содержания влаги в процентах, необходимое для достижения конечного содержания влаги в базовом/стандартном образце. Нормирование экспериментальных данных к такому же содержанию влаги позволяет более точно сравнивать относительную эффективность каждого способа введения в контакт с целью уменьшения образования акриламида.

Как показано на фиг.4, по вертикальной оси или оси у также отложено содержание акриламида в част/млрд в конечном продукте. По горизонтальной оси или оси х отложены параметры каждой измерительной точки. Каждой измерительной точкой на фиг.4 обозначена пара вертикальных столбиков, при этом расположенные слева столбики в каждой паре перенесены с фиг.3, а расположенные справа столбики в каждой паре отображают предполагаемые значения тех же самых параметров процесса введения в контакт, если бы конечный продукт был обжарен до равномерного или стандартного содержания влаги 1,32%.

Первая измерительная точка 41 соответствует базовому образцу, который в течение двух-трех минут промывали водой при комнатной температуре. Вторая измерительная точка 42 соответствует стадии введения в контакт согласно настоящему изобретению, когда ломтики картофеля в течение десяти минут контактируют с водным раствором, представляющим собой воду, при температуре около 38°С (100°F). Расположенный слева столбик также доказывает, что в результате такого контакта с последующей обжаркой приблизительно при 178°С (353°F) в течение около 120-130 секунд содержание акриламида в конечном продукте будет составлять лишь около 200 част/млрд акриламид, а содержание влаги - менее 1%. Вместе с тем, расположенный справа столбик доказывает, что если бы чипсы, введенные в контакт таким способом, были обжарены до стандартного содержания влаги 1,32%, предполагаемое содержание акриламида снизилось бы приблизительно до 150 част/млрд.

Сходный желательный результат отображен третьей измерительной точкой 43, а четвертая измерительная точка 44 показывает, что при снижении содержания влаги в конечном продукте незначительно повышается содержание акриламида. Интересно, что последняя измерительная точка 45 показывает значительно снижение содержания акриламида при использовании водного раствора, содержащего 1% L-цистеин, и 15-минутной продолжительности контакта. Кроме того, особо низкое содержание акриламида предполагается при конечном содержании влаги в чипсах 1,32% по весу. Также интересно отметить, что предполагаемое содержание акриламида в ломтиках картофеля после 15-минутного контакта с 1% L-цистеином является почти таким же, как и предполагаемое содержание в ломтиках после 10-минутного контакта с содержащим воду водным раствором при температуре около 38°С (100°F).

Снижение содержания акриламида также можно достичь другими способами. Поскольку аспарагин, по-видимому, является основным предшественником акриламида, аспарагин желательно удалять до кулинарной обработки кусков картофеля, чтобы уменьшить образование акриламида в конечном подвергнутом тепловой обработке продукте. В одном из вариантов осуществления настоящего изобретения предложен способ удаления аспарагина путем использования содержащего незначительное количество аспарагина картофельного экстракта или раствора с целью выщелачивания аспарагина из кусков сырого картофеля до кулинарной обработки. Отмечаем, что термины "предшественник" и "аспарагин" могут использоваться в настоящем описании взаимозаменяемо, поскольку установлено, что аспарагин является единственным предшественником, в наибольшей степени непосредственно связанным с образованием акриламида. Тем не менее, изобретение также может использоваться для удаления любого конкретного предшественника, который известен как необходимый для образования акриламида.

С помощью картофельного экстракта или выщелачивающего раствора из ломтиков картофеля происходит выщелачивание тех компонентов, для которых существует градиент их концентраций в виде растворимого вещества в ломтиках картофеля и в картофельном экстракте или выщелачивающем растворе. Выщелачивание может осуществляться избирательно с помощью картофельного экстракта, который содержит незначительное количество подлежащего выщелачиванию предшественника акриламида, но содержит другие желательные растворимые вещества или растворенные вещества, концентрации которых являются равновесными с соответствующими концентрациями в ломтиках картофеля или близкими к равновесным концентрациям. Под "равновесным" подразумеваются два состояния: 1) концентрации конкретных растворенных в воде веществ являются преимущественно одинаковыми в экстракте и в картофеле или 2) экстракт насыщен и не способен абсорбировать дополнительное количество такого конкретного растворенного вещества. Используемый в описании термин "желательные растворимые вещества" означает любое естественное растворимое соединение, содержащееся в картофеле помимо восстанавливающих сахаров, которое не является предшественником акриламида.

Примером избирательного выщелачивания является получение картофельного экстракта, содержащего незначительное количество аспарагина, и затем введение ломтиков сырого картофеля в контакт с содержащим незначительное количество аспарагина картофельным экстрактом с целью избирательного выщелачивания аспарагина из ломтиков сырого картофеля. В одном из вариантов осуществления выщелачивание дополнительно усиливается путем воздействия ультразвуковыми колебаниями на картофельный экстракт во время его контакта с ломтиками картофеля. При желании картофельный экстракт или выщелачивающий раствор может быть очищен с целью удаления выщелоченных предшественников акриламида, чтобы вернуть картофельный экстракт или выщелачивающий раствор в повторный цикл для непрерывного применения с целью промывания бóльшего количества ломтиков картофеля.

Были проведены испытания, чтобы определить содержание аспарагина в ломтиках картофеля, вымоченных в различных растворах при различном времени пребывания. Было проведено 12 отдельных испытаний и контрольное испытание. В качестве контрольного образца использовали не вымоченный свежий ломтик картофеля. В ходе 12 испытаний ломтики картофеля вымачивали в четырех различных растворах при трех различных значениях времени пребывания. Результаты сведены далее в таблице 2.

Каждую партию сырья для картофельного экстракта, состоящую из около 800 граммов ломтиков очищенного от кожуры картофеля и около 1500 мл воды, поместили в смесительную установку и получили нефильтрованный картофельный экстракт. Затем нефильтрованный экстракт подвергли вакуумной фильтрации через лабораторную фильтровальную бумагу с порами размером 20-25 микрометров, чтобы удалить твердые частицы.

Отфильтрованный экстракт дополнительно концентрировали путем повторного осуществления описанных выше стадий, но вместо добавления около 800 граммов ломтиков очищенного от кожуры картофеля примерно в 1500 мл воды добавили 800 граммов ломтиков картофеля в отфильтрованный экстракт. Этот процесс повторяли несколько раз, чтобы повысить концентрацию желательного растворимого вещества в картофельном экстракте и свести к минимуму количество желательного растворимого вещества, выщелоченного из ломтиков картофеля.

Затем отфильтрованный картофельный экстракт нагрели до температуры 120°F, добавили в 1500 мл картофельного экстракта 340 микролитров аспарагиназы с концентраций 14 280 единиц/мл и получили содержащий незначительное количество аспарагина картофельный экстракт, содержащий около 4844 единиц аспарагиназы. Разумеется, могут использоваться другие количества аспарагиназы, и в одном из вариантов осуществления для получения содержащего незначительное количество аспарагина картофельного экстракта используется от около 3000 до около 100000 единиц аспарагиназы на килограмм всего сырого картофеля. Могут использоваться меньшие количества аспарагиназы, но для достижения желаемого более низкого содержания аспарагина в содержащем незначительное количество аспарагина картофельном экстракте может потребоваться более длительное время. Могут использоваться большие количества аспарагиназы, но при этом в промышленных вариантах осуществления могут непомерно вырасти издержки.

Все образцы картофеля имели содержание сухого вещества около 17,6% и были очищены от кожуры и нарезаны ломтиками. Контрольные образцы не помещали в раствор, а остальные образцы поместили в каждый из четырех растворов, представленных выше в таблице 2 (вода, вода + аспарагиназа, картофельный экстракт, картофельный экстракт + аспарагиназа), выдержали в них в течение около 15, около 40 и около 60 минут при температуре 120°F и измерили содержание аспарагина. Результаты испытаний, представленные выше в таблице 2, доказывают, что картофельный экстракт более эффективен, чем вода при удалении аспарагина из ломтиков картофеля. Кроме того, поскольку аспарагин удаляли из ломтиков картофеля избирательно, не произошло серьезного ухудшения текстуры, вкуса и аромата по сравнению с известным из уровня техники выщелачиванием горячей водой, так как содержание восстанавливающих сахаров и других желательных растворимых веществ в ломтиках картофеля остается на приемлемом уровне. Таким образом, в одном из вариантов осуществления настоящего изобретения используют содержащий незначительное количество аспарагина картофельный экстракт и вводят картофель, такой как нарезанный ломтиками картофель, имеющий первую концентрацию аспарагина, в контакт с содержащим незначительное количество аспарагина картофельным экстрактом с целью избирательного выщелачивания аспарагина из ломтиков картофеля. Затем ломтики картофеля могут быть извлечены из содержащего незначительное количество аспарагина картофельного экстракта, необязательно промыты и подвергнуты тепловой обработке. Как показали отдельные исследования, существует зависимость между содержанием аспарагина в пищевом продукте и конечным содержанием акриламида в этом пищевом продукте. Следовательно, получаемые подвергнутые тепловой обработке ломтики картофеля со сниженным содержанием аспарагина будут иметь сниженное содержание акриламида.

В одном из вариантов осуществления для получения картофельного экстракта используют картофель и воду в соотношении от около 0,5 грамма до около 2 граммов очищенного от кожуры картофеля на 1 мл добавленного раствора. При более высоких соотношениях картофеля и воды может затрудняться фильтрация. Таким образом, более желательным может быть более низкое соотношение, в особенности, если картофельный экстракт в дальнейшем концентрируют путем смешивания дополнительного количества сырого картофеля и отфильтрованного экстракта для получения нефильтрованного экстракта и фильтрования нефильтрованного экстракта для получения картофельного экстракта. Этот процесс может повторно осуществляться, пока концентрации картофельного экстракта не станут равновесными с соответствующими концентрациями в ломтиках картофеля или близкими к равновесным концентрациям.

Кроме того, хотя для получения описанного выше картофельного экстракта используют 800 граммов ломтиков очищенного от кожуры картофеля на 1500 мл воды или отфильтрованного экстракта, это соотношение может быть оптимизировано. В результате добавления воды создается некоторый градиент концентрации желательных растворимых веществ, таких как восстанавливающие сахара, и картофельного экстракта. В связи с этим в одном из вариантов осуществления в картофельный экстракт вводят добавки, такие как восстанавливающие сахара, включаю фруктозу и глюкозу, чтобы дополнительно свести к минимуму градиент концентрации желательных растворимых веществ. Кроме того, исходный раствор может содержать добавки, такие как восстанавливающие сахара или другие желательные растворимые вещества для дополнительного уменьшения градиента концентрации.

В одном из вариантов осуществления сводят к минимуму количество добавляемой воды. В одном из вариантов осуществления исключают количество изначально добавленной воды. Таким образом, воду не добавляют, и экстракт содержит мацерированный картофель. В одном из вариантов осуществления из мацерированного картофеля получают картофельный экстракт путем вакуумной фильтрации.

Хотя выше проиллюстрирован периодический способ, который может применяться для снижения содержания аспарагина, он может быть модифицирован в полунепрерывный или непрерывный способ, как это описано далее.

До кулинарной обработки ломтиков или кусков картофеля сырой картофель обычно очищают от кожуры, нарезают ломтиками или кусками, а затем промывают, чтобы удалить избыток крахмала и отходы. Как показано на примере системы 1300 избирательного выщелачивания, проиллюстрированной на фиг.13а, стадия промывания может быть модифицирована за счет непрерывного процесса выщелачивания предшественников акриламида из непрерывно подаваемого преимущественно необработанного картофеля. С точки зрения настоящего описания ломтик очищенного от кожуры картофеля является необработанным. В одном из вариантов осуществления, чтобы промыть картофель и избирательно извлечь основной предшественник, т.е. аспарагин, осуществляют три основные технологические операции: 1) в экстракционной установке 1320 выщелачивают аспарагин из подаваемого необработанного картофеля 1310 в содержащий незначительное количество аспарагина картофельный экстракт 1380, 2) в установке 1340 для удаления крахмала удаляют избыточный несвязанный крахмал 1336 и 3), по меньшей мере, в одной установке 1350 для удаления аспарагина удаляют аспарагин из обескрахмаленного картофельного экстракта 1334 после промывания, который затем возвращают в повторный цикл (в виде содержащего незначительное количество аспарагина экстракта 1380) с целью непрерывного промывания подаваемого необработанного картофеля 1310. Затем обработанные таким способом ломтики 1312 картофеля поступают на следующую стадию обработки, такую как кулинарная или тепловая обработка.

В ходе первой технологической операции поток 1310 очищенного от кожуры и нарезанного ломтиками картофеля, содержащего предшественники акриламида ("необработанный картофель"), поступает в экстракционную установку 1320, как и на проиллюстрированной на фиг.2 известной из уровня техники стадии 23 промывания, на которой картофель вводят в контакт с содержащим незначительное количество предшественников картофельным экстрактом 1380. Содержащий незначительное количество предшественника картофельный экстракт 1380 представляет собой поток воды, содержащий все растворимые в воде компоненты картофеля за исключением конкретного предшественника акриламида, которые должен быть удален из подаваемого необработанного картофеля 1310. Таким образом, в предпочтительном варианте осуществления в установившемся состоянии содержащий незначительное количество предшественника картофельный экстракт 1380 представляет собой водный раствор или суспензию всех растворимых в воде твердых веществ и соединений картофеля за исключением аспарагина. Картофельный экстракт обычно содержит растворимые в воде соединения, такие как восстанавливающие и невосстанавливающие сахара, крахмалы и различные аминокислоты. В установившемся состоянии концентрации растворимых в воде соединений помимо крахмала и аспарагина в содержащем незначительное количество предшественника экстракте 1380 являются равновесными или близкими к равновесным с соответствующими концентрациями растворимых в воде соединений в подаваемом необработанном картофеле 1310. На стадии пуска системы доводят концентрации растворимых в воде соединений в содержащем незначительное количество предшественника экстракте 1380 до равновесных уровней путем периодической подачи заданного количества чистой воды (дистиллированной, деионизированной или очищенной методом обратного осмоса) через систему 1300 выщелачивания, пока из подаваемого необработанного картофеля 1310 в экстракт 1322 не будет выщелочено достаточно растворимых в воде веществ. Поскольку исходный поток картофеля, поступающий в экстракционную установку, промывают еще относительно чистой водой, из картофеля извлекается значительное количество желательных растворимых веществ, которые попадают в циркулирующую воду. Поскольку из части картофеля, промываемого на стадии пуска, после кулинарной обработки могут быть получены картофельные чипсы более низкого качества, возможно, желательно просто браковать этот используемый на стадии пуска картофель после выщелачивания. Аналогичным образом также возможно использовать на стадии пуска картофель, который в любом случае был бы отбракован из-за неприемлемого размера или формы. Этот используемый на стадии пуска картофель также можно браковать после промывания, если из него выщелочено слишком большое количество желательных растворимых соединений.

В этом и других вариантах осуществления с использованием избирательного выщелачивания аспарагина желательно, чтобы концентрации содержащего незначительное количество предшественника экстракта 1380 (помимо аспарагина, избыточного крахмала и нежелательных примесей) находились в близком к равновесному или в равновесном состоянии с соответствующими концентрациями в подаваемом необработанном картофеле 1310 и во время выщелачивания из подаваемого необработанного картофеля 1310 не извлекались желательные растворимые вещества вследствие градиентов концентрации. Так, в одном из вариантов осуществления между подаваемым необработанным картофелем 1310 и содержащим незначительное количество предшественника экстрактом 1380, поступающим в экстракционную установку 1320, должны существовать только два основных градиента концентрации: один градиент концентраций при вытяжке аспарагина из подаваемого необработанного картофеля 1310 в содержащий незначительное количество предшественника экстракт 1380, а другой - при вытяжке крахмала из подаваемого необработанного картофеля 1310 в содержащий незначительное количество предшественника экстракт 1380. В одном из вариантов осуществления ломтики картофеля предварительно промывают, чтобы удалить из них несвязанный крахмал и уменьшить накопление крахмала в экстракционной установке 1320.

Кроме того, может быть желательным использовать нагретый содержащий незначительное количество предшественника экстракт 1380. Поскольку растворимость аспарагина в воде увеличивается с повышением температуры, при более высоких температурах промывания/выщелачивания увеличивается количество аспарагина, которое может быть выщелочено при заданной скорости потока содержащего незначительное количество предшественника экстракта 1380. Например, обычные температуры раствора для выщелачивания могут составлять от около 70°F до около 150°F. Кроме того, верхняя часть этого температурного диапазона (от около 120°F до около 150°F) может быть более предпочтительной, когда картофельный экстракт представляет собой продукт выщелачивания, поскольку за счет предпочтительного выщелачивания аспарагина выщелачивается меньше желательных растворимых веществ.

Если снова обратиться на фиг.13а, по мере контакта содержащего незначительное количество аспарагина картофельного экстракта 1380 с необработанным картофелем 1310 в экстракционной установке 1320 аспарагин и крахмал выщелачиваются в содержащий незначительное количество предшественника экстракт 1380. В предпочтительном варианте осуществления содержащий незначительное количество предшественника экстракт 1380 контактирует с необработанным картофелем 1310 в непрерывном противоточном режиме. Из уровня техники хорошо известно, что противоток более эффективно выщелачивает желаемые растворенные вещества из заданного твердого вещества по сравнению с параллельным потоком. В другом варианте осуществления процесс экстракции дополнительно усилен путем воздействия ультразвуковыми колебаниями на содержащий незначительное количество предшественника экстракт 1380 во время его контакта с подаваемым необработанным картофелем 1310. Высокочастотные низкоамплитудные колебания помогают повысить скорость массового переноса за счет уменьшения толщины граничных слоев, окружающих куски картофеля. Например, если на ломтики воздействуют ультразвуковыми колебаниями на частоте 68 кГц и 170 кГц, из ломтиков картофеля выщелачивается больше аспарагина в чистую воду, чем без воздействия на них ультразвуковыми колебаниями. Таким образом, ультразвуковые колебания также способствуют выщелачиванию большего количества аспарагина из ломтиков картофеля в содержащий незначительное количество аспарагина экстракт, чем было бы выщелочено в тот же экстракт в отсутствии обработки ультразвуком.

Для осуществления непрерывной экстракции с использованием противотоков подаваемого необработанного картофеля 1310 и содержащего незначительное количество предшественника экстракта 1380 могут применяться различные способы. Например, в одном из вариантов осуществления экстракционной установки 1320 используется, по меньшей мере, один червячный экстрактор погружного типа, подобный тому, который используется для бланширования картофеля. Обычно червячный экстрактор имеет винт, вращающийся внутри трубы. Винт перемещает выщелачиваемые твердые вещества в одном направлении по трубе, а встречный поток экстракционного раствора протекает по трубе в противоположном направлении. Поскольку червячные экстракторы для бланширования картофеля хорошо известны из техники, их конструкция и действие не требуют подробного описания в настоящем изобретении. В этом варианте осуществления необработанный картофель 1310 поступает в экстракционную установку 1320 червячного типа, а затем непрерывно подается вращающимся винтом, который проходит по длине экстракционной установки 1320. Для повышения производительности подаваемый необработанный картофель 1310 может быть поделен, чтобы подаваться через несколько экстракционных установок 1320 червячного типа, а затем объединен на выходе экстракционных установок. Содержащий незначительное количество предшественника картофельный экстракт 1380 поступает в каждую экстракционную установку 1320 червячного типа со стороны, с которой выходит обработанный картофель 1312, протекает через экстракционную установку 1320 в направлении, противоположном направлению движения потока 1310 необработанного картофеля, и выходит со стороны, с которой необработанный картофель 1310 поступает в установку 1320. По мере протекания содержащего незначительное количество предшественника экстракта 1380 по трубе в этом противоточном режиме содержащий незначительное количество предшественника экстракт 1380 принудительно вступает в контакт с подаваемым необработанным картофелем 1310, а предшественники акриламида и крахмал выщелачиваются из необработанного картофеля 1310 в содержащий незначительное количество предшественника экстракт 1380. Поскольку куски 1310 картофеля прочно удерживаются винтом, содержащий незначительное количество предшественника экстракт 1380 может нагнетаться через экстракционную установку 1320 под более высоким давлением и с более высокой скоростью для более эффективного выщелачивания предшественников акриламида. Тем не менее, если размер кусков картофеля имеет значение для последующей обработки, необходимо избегать давления, под действием которого разрушаются или повреждаются отдельные куски подаваемого картофеля 1310. Уровни концентрации предшественников акриламида, таких как аспарагин, в картофеле на выходе экстракционной установки 1320 зависят от различных параметров, таких как время пребывания в установке, скорость потока как подаваемого необработанного картофеля 1310, так и содержащего незначительное количество предшественника экстракта 1380 и температура содержащего незначительное количество предшественника экстракта 1380. Например, если желательна более низкая конечная концентрация предшественников в потоке 1312 обработанного картофеля, может быть увеличена длина экстракционной установки 1320 и тем самым увеличено время пребывания.

В другом варианте осуществления экстракционная установка 1320 имеет промывной бак для содержащего незначительное количество предшественника картофельного экстракта 1380. В этом частном варианте осуществления конвейер открытого типа или из проволочной сетки перемещает необработанный картофель 1310 в один конец бака, где на заданное время и глубину погружает его в содержащий незначительное количество предшественника картофельный экстракт 1380, а затем извлекает промытый картофель 1312 из содержащего незначительное количество предшественника экстракта 1380 с противоположного конца промывного бака. Для обеспечения противоточного обмена между содержащим незначительное количество предшественника экстрактом 1380 и подаваемым необработанным картофелем 1310 содержащий незначительное количество предшественника экстракт 1380 может вводиться в бак с того конца, с которого удаляют промытый картофель 1312, а послепромывной экстракт 1322 может извлекаться с того конца, с которого подаваемый необработанный картофель 1310 поступает в бак. Этот частный вариант осуществления экстракционной установки 1320 для содержащего незначительное количество предшественника акриламида экстракта может быть легко реализован в современных технологиях изготовления картофельных чипсов с использованием установки с промывным баком для удаления избытка крахмала. Можно и далее использовать существующий промывной бак для удаления крахмала лишь с несколькими небольшими изменениями. Тем не менее, одним из недостатков экстрактора этого типа является то, что относительные скорости подаваемого необработанного картофеля 1310, содержащего незначительное количество предшественника экстракта 1380 внутри бака, должны быть достаточно низкими для того, чтобы подаваемый необработанный картофель 1310 принудительно не вытеснялся с конвейера. Таким образом, в этом варианте осуществления предшественники могут не выщелачиваться из подаваемого картофеля 1310 также быстро, как с помощью червячных экстракторов.

В еще одном варианте осуществления экстракционной установки 1320 предусмотрено перколяционное выщелачивание содержащего незначительное количество предшественника экстракта 1380 через подвижные слои подаваемого картофеля 1310. Одним из экстракторов такого типа является экстрактор Больмана, который имеет вращающийся ковшовый элеватор в закрытом корпусе. Дно каждого ковша, на котором находится подаваемый картофель 1310 для выщелачивания, является перфорированным, чтобы экстракт 1380 мог просачиваться вниз из одного ковша в другой. Поскольку экстракторы Больмана хорошо известны из техники, конструкция и действие таких экстракторов не требует подробного описания в настоящем описании. Вращающийся элеватор имеет поднимающуюся сторону и опускающуюся сторону, а также имеет несколько отдельных отстойников с поднимающейся и опускающейся сторон для сбора экстракта. В отличие от предыдущих вариантов осуществления экстракционной установки экстракторы Больмана имеют как противоточные, так и прямоточные участки: противоточный участок с поднимающейся стороны и прямоточный участок с опускающейся сторона. В процессе работы необработанный картофель 1310 помещают в ковши в верхней части элеватора с опускающейся стороны и вводят содержащий незначительное количество предшественника экстракт в верхние ковши с поднимающейся стороны. Экстракт, который просочился через ковши с поднимающейся стороны, накапливается в отстойнике с поднимающейся стороны. Экстракт в отстойнике с поднимающейся стороны нагнетают обратно в верхнюю часть элеватора и вводят в ковши с опускающейся стороны. После того, как послепромывной экстракт 1322 достигает ковша с опускающейся стороны, его откачивают из экстракционной установки 1320 и подают в следующую технологическую операцию. После того, как необработанный картофель 1310 продвигается вниз до опускающейся стороны и вверх до поднимающейся стороны, его извлекают из верхних ковшей с поднимающейся стороны и выводят из экстракционной установки 1320. Перколяционное выщелачивание обеспечивает несколько преимуществ по сравнению с выщелачиванием погружением. Перколяция в целом обеспечивает более высокую скорость экстракции, чем погружение, поскольку при перколяции обычно повышается степень перемешивания за счет более тонкого граничного слоя между растворимым и твердым веществами экстракта. По сравнению с червячными экстракторами погружного типа картофелю наносится меньший механический ущерб. Кроме того, ослабляется тенденция засорения.

В еще одном варианте осуществления экстракционная установка 1320 имеет наклонный канал, через который протекает содержащий незначительное количество предшественника картофельный экстракт 1380. Если содержащий незначительное количество предшественника экстракт 1380 протекает вниз по каналу от его верхнего конца и нижнему концу, конвейер открытого типа или из проволочной сетки перемещает необработанный картофель 1310 вверх по каналу через протекающий вниз содержащий незначительное количество предшественника экстракт 1380. Чтобы увеличить площадь поверхности контакта между необработанным картофелем 1310 и содержащим незначительное количество предшественника экстрактом 1380, этот конвейер из проволочной сетки может быть несколько приподнят над дном канала, чтобы содержащий незначительное количество предшественника экстракт 1380 протекал над, под и вокруг выщелачиваемого необработанного картофеля 1310. Конвейер может иметь любую применимую в пищевых продуктах сетчатую, цепную, перфорированную или другую проницаемую для жидкости конструкцию из прочного материала, такого как нержавеющая сталь или металл другого типа, керамический или полимерный материал. Несколько из этих экстракционных установок могут применяться последовательно с целью увеличения продолжительности выщелачивания и снижения конечных концентраций аспарагина в обработанном картофеле 1312 на выходе последней экстракционной установки. Когда несколько таких экстракционных установок используются последовательно, содержащий незначительное количество предшественника экстракт 1380 поступает через верхнюю часть последней экстракционной установки и продвигается вниз по наклонному каналу каждой установки, пока не достигнет дна первой экстракционной установки. К этому моменту концентрация предшественника в послепромывном экстракте 1322 приближается к его концентрации в необработанном картофеле 1310.

После того, как послепромывной экстракт 1322 выходит из экстракционной установки 1320, он поступает в установку 1340 для удаления крахмала, в которой осуществляется вторая технологическая операция. В предпочтительном варианте осуществления установка 1340 для удаления крахмала имеет циклон для удаления крахмала путем центрифугирования. Поскольку частицы крахмала обладают более высокой плотностью, чем большинство других растворимых в воде молекул в послепромывном экстракте 1322, под действием вращающегося циклона 1340 более тяжелые, чем вода, частицы крахмала отделяются от экстракта 1322 на стенках циклона и затем выводятся из циклона 1340 в виде суспензии или пасты 1336. Затем обескрахмаленный послепромывной экстракт 1334 выходит из циклона 1340 и поступает, по меньшей мере, в одну установку 1350 для удаления предшественников. Хотя в предпочтительном варианте осуществлении установка 1340 для удаления крахмала представляет собой циклон, для удаления крахмала может использоваться оборудование и способы других типов. Например, крахмал также может удаляться путем фильтрации, периодического осаждения или флокуляции. Вместе с тем отмечаем, что установка 1340 для удаления крахмала необязательна, если крахмал удаляется из подаваемого необработанного картофеля 1310 до поступления в экстракционную установку 1320.

В ходе третьей технологической операции обескрахмаленный послепромывной экстракт 1334 поступает, по меньшей мере, в одну установку 1350 для удаления предшественников, в которой из него удаляют предшественники акриламида. В одном из вариантов осуществления каждая установка 1350 для удаления предшественников имеет колонну с насадкой или колонну с отбойными перегородками, заполненную ионообменным материалом, таким как ионообменная смола, содержащая адсорбирующие вещества, которые избирательно связывают конкретный удаляемый предшественник акриламида. В одном из вариантов осуществления, когда основным удаляемым предшественником является аспарагин, ионообменная колонна содержит иммобилизованный фермент, такой как аспарагиназа.

В одном из вариантов осуществления установка 1350 для удаления предшественников имеет колонну, содержащую покрытую аспарагиназой смолу или смолу, которая избирательно удаляет аспарагин из раствора, например, путем связывания аспарагина. В одном из вариантов осуществления в процессе контакта обескрахмаленного послепромывного экстракта 1334 со смолой аспарагин в экстракте вступает в реакцию со смолой и преобразуется в аммиак и аспарагиновую кислоту.

В одном из вариантов осуществления обескрахмаленный послепромывной экстракт 1334 поступает через верх каждой колонны и обходным путем просачивается вниз до дна. В одном из вариантов осуществления обескрахмаленный послепромывной экстракт 1334 контактирует со смолой, которая избирательно удаляет из него аспарагин. В любом из описанных выше вариантов осуществления к тому моменту, когда обескрахмаленный послепромывной экстракт 1334 достигает дна ионообменной колонны, из него удаляется значительное количество аспарагина. С точки зрения настоящего описания значительное количество удаляется, когда из обескрахмаленного послепромывного экстракта 1334 удаляется, по меньшей мере, 50% содержания аспарагина. Затем со дна колонны удаляют содержащий незначительное количество аспарагина экстракт 1380 и возвращают в экстракционную установку 1320 для осуществления еще одного цикла выщелачивания. С целью дополнительного снижения содержания аспарагина в обескрахмаленном послепромывном экстракте 1334 может последовательно использоваться несколько таких колонн. Кроме того, две или более колонн или последовательностей колонн могут использоваться параллельно, чтобы можно было выводить из эксплуатации одну колонну (или последовательность колонн) для регенерации без остановки непрерывного процесса 1300 выщелачивания.

На фиг.13б проиллюстрирован процесс регенерации, если он необходим для ионообменной колонны, в которой из раствора избирательно удаляется аспарагин путем связывания аспарагина. Когда удаляющее аспарагин вещество одной колонны насыщается аспарагином, эту колонну выводят из эксплуатации и обескрахмаленный послепромывной экстракт 1334 направляют в остающуюся колонну или колонны. Через насыщенную колонну 1350 подают регенерационный раствор 1360, чтобы высвободить аспарагин с поверхности смолы. Содержащий большое количество аспарагина регенерационный раствор 1362, выходящий из выведенной из эксплуатации колонны 1350, может быть слит или дополнительно переработан, чтобы изолировать аспарагин и вернуть регенерационный раствор 1360 в повторный цикл. После удаления из колонны большей части аспарагина поток регенерационного раствора 1360 в колонну прекращают. Затем может быть использовано небольшое количество обескрахмаленного послепромывного экстракта 1334, чтобы промыть регенерационный раствор, остающийся в колонне. К этому моменту регенерация завершается, и колонна может затем снова использоваться в процессе 1300 выщелачивания, показанном на фиг.13а.

В одном из альтернативных вариантов осуществления работа экстракционной установки 1320 может быть разбита на две отдельные технологические операции. Первая из этих технологических операций включает стадию промывания, сходную с известной из уровня техники стадией 23 промывания, показанной на фиг.2. На этой стадии промывания используют воду с целью удаления избытка крахмала с поверхности ломтиков картофеля. Затем промытые таким способом ломтики картофеля поступают в экстракционную установку 1320 для их обработки содержащим незначительное количество предшественника картофельным экстрактом 1380, который также содержит определенное количество крахмала, достаточное для исключения или преимущественного уменьшения экстракции дополнительного крахмала из ломтиков картофеля. Согласно такому альтернативному варианту осуществления технологическую операцию 1340 удаления крахмала осуществляют на отдельном потоке, который показан на фиг.13а.

На фиг.14 проиллюстрирован другой вариант осуществления изобретения, в котором для промывания кусков сырого картофеля и удаления аспарагина применяют систему 1400 неизбирательного выщелачивания. Эта система 1400 неизбирательного выщелачивания включает четыре основные технологические операции: 1) в экстракционной установке 1420 неизбирательно выщелачивают растворимые в воде соединения, включая аспарагин, из подаваемого потока картофеля 1410 в содержащий незначительное количество предшественника экстракт 1460, 2) в установке 1440 для удаления крахмала удаляют избыточный несвязанный крахмал 1466 из получаемого послепромывного экстракта 1462, 3), по меньшей мере, в одной установке 1450 для удаления аспарагина удаляют аспарагин из обескрахмаленного картофельного экстракта 1464 после промывания и 4) в абсорбционной/подпиточной установке подпитывают обработанный картофель 1412 некоторыми из ранее экстрагированных растворимых в воде соединений.

Экстракционная установка 1420, установка 1440 для удаления крахмала и установка(-и) 1450 для удаления предшественников, показанные на фиг.14, сконструированы и действуют подобно тому, как это описано применительно к экстракционной установке 1320, установке 1340 для удаления крахмала и

установке(-ам) 1350 для удаления предшественников, показанным на фиг.13а. В отличие от системы 1300 избирательного выщелачивания, показанной на фиг.фиг.13а, в системе 1400 неизбирательного выщелачивания, показанной на фиг.14, не требуется промывание подаваемого необработанного картофеля 1410 в экстракционной установке 1420 картофельным экстрактом. Вместо этого непрерывный поток подаваемого необработанного картофеля 1410, поступающий в экстракционную установку 1420, показанную на фиг.14, может промываться чистой водой (дистиллированной, деионизированной или очищенной методом обратного осмоса) в качестве содержащего незначительное количество предшественника экстракта 1460. Кроме того, как станет ясно из анализа всего процесса, израсходованный картофельный экстракт 1472 на выходе последней технологической операции 1480 может быть слит и необязательно возвращен в повторный цикл в экстракционную установку 1420. Вместе с тем израсходованный картофельный экстракт 1472 при желании можно вернуть в повторный цикл.

В ходе первой технологической операции системы 1400 неизбирательного выщелачивания непрерывный поток содержащего предшественники акриламида сырого картофеля ("необработанный картофель") 1410 протекает из одного конца экстракционной установки 1420 в другой конец, а содержащий незначительное количество предшественника экстракт 1460 протекает через экстракционную установку 1420 в противоположном направлении, встречном потоку необработанного картофеля 1410. Содержащий незначительное количество предшественника экстракт 1460 обычно содержит чистую воду, но в качестве альтернативы может содержать израсходованный картофельный экстракт 1472, выходящий из абсорбционной/подпиточной установки, или сочетание чистой воды и израсходованного экстракта 1472.

В отличие от показанной на фиг.13а экстракционной установки 1320, в которой из подаваемого картофеля 1310 извлекают только молекулы аспарагина и крахмала, показанная на фиг.14 экстракционная установка 1420 неизбирательно извлекает из подаваемого необработанного картофеля 1410 любые растворимые в воде соединения. Поскольку содержащий незначительное количество предшественника экстракт 1460 содержит мало или не содержит ни одно из растворимых в воде соединений, таких как восстанавливающие и невосстанавливающие сахара, крахмал и аспарагин, которые содержатся в подаваемом необработанном картофеле 1410, вследствие градиентов концентраций между подаваемым необработанным картофелем 1410 и содержащим незначительное количество предшественника экстрактом 1460 растворимые в воде соединения, которые содержатся в подаваемом необработанном картофеле 1410, диффундируют в содержащий незначительное количество предшественника экстракт 1460. После промывания и выщелачивания обработанный картофель 1412 выходит из экстракционной установки 1420 и поступает в абсорбционную/подпиточную установку, а послепромывной экстракт 1462 выходит из экстракционной установки 1420 и поступает в установку 1440 для удаления крахмала.

В ходе второй технологической операции системы 1400 неизбирательного выщелачивания послепромывной экстракт 1462, который теперь содержит крахмал, аспарагин, восстанавливающие и невосстанавливающие сахара и другие растворимые в воде соединения, поступает в установку 1440 для удаления крахмала. Эта установка сконструирована и действует преимущественно аналогично тому, как это описано выше применительно к установке 1340 для удаления крахмала, показанной на фиг.13а. Установка 1440 для удаления крахмала отделяет от послепромывного экстракта 1462 частицы крахмала, который выходит из установки в виде суспензии или пасты 1466. Затем обескрахмаленный послепромывной экстракт 1464 выходит из установки 1440 для удаления крахмала и поступает, по меньшей мере, в одну установку 1450 для удаления предшественников.

В ходе третьей технологической операции системы 1400 неизбирательного выщелачивания, по меньшей мере, одна установка 1450 для удаления предшественников удаляет аспарагин таким же способом, как это описано выше применительно к установке(-ам) 1350 для удаления предшественников, показанной на фиг.13а. Аналогичным образом, каждую показанную на фиг.14 установку 1450 для удаления предшественников при необходимости регенерируют таким же способом, как и каждую показанную на фиг.13б установку 1350 для удаления предшественников. После удаления аспарагина из обескрахмаленного послепромывного экстракта 1464 получаемый содержащий незначительное количество предшественников подпиточный экстракт 1470 выходит из установки(-ок) 1450 для удаления предшественников и поступает в абсорбционную/подпиточную установку.