Изобретение относится к насосостроению и может быть использовано в турбона-сосных агрегатах (ТНА) жидкостных ракетных двигателей, в том числе работающих на криогенных компонентах.

Известен шнекоцентробежный насос по патенту РФ на изобретение №2094660, содержащий разъемный корпус, центробежные рабочие колеса (крыльчатки), шнек, вал и опорные узлы в виде подшипников скольжения и качения. Насос имеет плохие кавитационные свойства.

Известен шнекоцентробежный насос по патенту РФ №2106534, МПК 6 F04D 13/04, опубл. 10.03.98 г., прототип. Этот шнекоцентробежный насос содержит корпус, крыльчатку и шнек, установленные на валу. Шнек улучшает кавитационные свойства насоса, т.к. он обладает лучшими кавитационными свойствами, чем центробежная крыльчатка. Шнек обеспечивает повышение кавитационных свойств насоса, но он механически связан с рабочим колесом насоса и имеет с ним одинаковую угловую скорость вращения. Это не позволяет эксплуатировать насос на очень больших оборотах, например 40…100 тыс. об/мин, поэтому такие насосы в настоящее время не применяются.

Известен турбонасосный агрегат по патенту РФ №2300021, который содержит многоступенчатый центробежный насос и одноступенчатую турбину. Для уменьшения габаритов насос и турбина спроектированы на максимально допустимую по прочности частоту вращения ротора ТНА. При этом кавитационные качества насоса ухудшаются.

Известен турбонасосный агрегат (ТНА) по патенту РФ на изобретение №2083881, прототип. Этот ТНА содержит многоступенчатый центробежный насос и двухступенчатую турбину, соединенные валом, установленным на подшипниках в корпусах.

Недостатки: плохие кавитационные качества центробежного насоса, особенно при его работе на больших частотах вращения, а также плохая разгрузка осевых сил. При подводе газа в турбину со стороны, противоположной входу в насос, осевые силы, действующие на ротор турбины и ротор насоса, направлены в одну сторону, т.е. складываются по абсолютному значению.

Задачи создания изобретения - улучшение кавитационных свойств двух насосов, обеспечение разгрузки всех валов.

Решение указанных задач достигнуто за счет того, что турбонасосный агрегат трехкомпонентного ракетного двигателя, содержащий турбину, первое, второе и третье центробежные рабочие колеса центробежных насосов, отличается тем, что турбина выполнена трехступенчатой с тремя рабочими колесами: первым, вторым и третьим, установленными соответственно на внешнем, промежуточном и среднем валах, центробежные насосы выполнены со шнеками, установленными перед центробежными колесами, при этом внешний вал соединен с первым центробежным рабочим колесом, находящимся ближе к турбине, промежуточный вал соединен с первым шнеком и вторым центробежным рабочим колесом, а внутренний вал соединен со вторым шнеком и третьим центробежным рабочим колесом и через магнитную муфту - с третьим шнеком. Перед третьим шнеком установлен автомат регулирования его частоты вращения. Внутри внешнего вала выполнен канал перепуска перекачиваемого продукта для смазки подшипников, на которых установлены валы. На торцах рабочих колес турбин и центробежных рабочих колес выполнены кольцевые уплотнения, формирующие разгрузочные полости.

Сущность изобретения поясняется на фиг.1 и 2, где:

- на фиг.1 приведен чертеж турбонасосного агрегата,

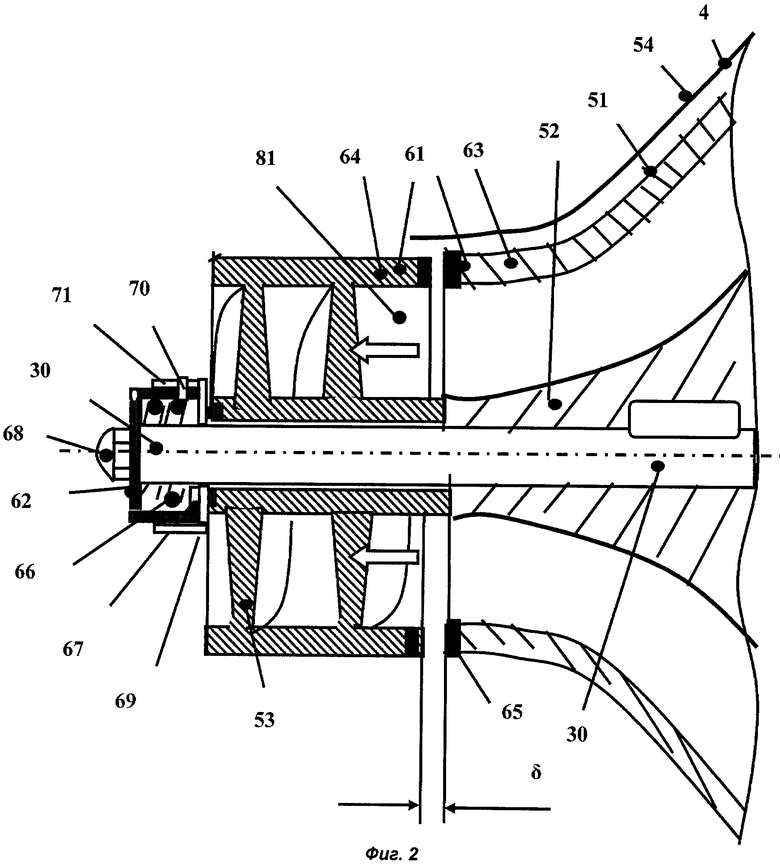

- на фиг.2 приведена конструкция магнитной муфты и автомата регулирования частоты вращения третьего шнека.

Турбонасосный агрегат (фиг.1 и 2) содержит турбину 1 и три центробежных насоса: первый, второй и третий, соответственно 2, 3 и 4. Первый центробежный насос 2 расположен ближе к турбине 1. Турбина 1 выполнена трехступенчатой и содержит рабочие колеса первой ступени 5, второй ступени 6 и третьей ступени 7, соответственно с рабочими лопатками 8, 9 и 10. Кроме того, турбина 1 содержит три сопловых аппарата 11, 12 и 13, установленные соответственно перед рабочими лопатками 7, 8 и 9 трех ступеней турбины 1. Кроме того, турбина 1 содержит передний корпус 14 и задний корпус 15. К переднему корпусу 14 подстыкован входной патрубок 16, а к заднему корпусу 15 подстыкован выходной патрубок 17 с выходной полостью 18. Между ступенями турбины 1 установлены диафрагмы 19 и 20. На торцах рабочих колес турбин 4, 5 и 6 выполнены кольцевые уплотнения 21, 22 и 23, под которыми сформированы разгрузочные полости 24, 25 и 26. К корпусу 14 подстыкован соединительный корпус 27. ТНА содержит три вала: внешний 28, промежуточный 29 и внутренний 30. Рабочее колесо первой ступени 5 установлено на внешнем валу 28, рабочее колесо второй ступени 6 установлено на промежуточном валу 29 и рабочее колесо третьей ступени 7 установлено на внутреннем валу 30.

Первый центробежный насос 2 (от турбины 1) содержит центробежное рабочее колесо 31, имеющее ступицу 32 и первый шнек 33, установленные в корпусе 34, к которому подстыкован входной корпус 35 с входной полостью 36 и выходной корпус 37 с выходной полостью 38. На торце центробежного рабочего колеса 31 выполнено заднее уплотнение 39, под которым сформирована разгрузочная полость 40.

Второй центробежный насос 3 имеет аналогичную конструкцию и содержит центробежное рабочее колесо 41, имеющее ступицу 42 и шнек 43, установленные в корпусе 44, к которому подстыкован входной корпус 45 с входной полостью 46 и выходной корпус 47 с выходной полостью 48. На торце центробежного рабочего колеса 41 выполнено заднее уплотнение 49, под которым сформирована разгрузочная полость 50.

Третий центробежный насос 4 имеет также аналогичную конструкцию и содержит третье центробежное рабочее колесо 51, имеющее ступицу 52 и третий шнек 53, установленные в корпусе 54, к которому подстыкован входной корпус 55 с входной полостью 56 и выходной корпус 57 с выходной полостью 58. На торце центробежного рабочего колеса 51 выполнено заднее уплотнение 59, под которым сформирована разгрузочная полость 60. Третий шнек 53 установлен на внутреннем валу 30 с возможность проскальзывания (с зазором, а третье центробежное рабочее колесо 51 жестко закреплено с возможностью передачи крутящего момента, например посредством шпонки. Связь третьего шнека 53 с третьим центробежным рабочим колесом 51 осуществляется через магнитную муфту 61. Перед третьим шнеком 53 может быть установлен автомат регулирования частоты вращения шнека 62.

Конструкция магнитной муфты 61 и автомата регулирования частоты вращения шнека 62 показана на фиг.2. Магнитная муфта 61 выполнена торцовой и содержит ведущую и ведомую полумуфты 63 и 64 соответственно, на торцах которых закреплены постоянные магниты 65. Между полумуфтами 63 и 64 выполнен зазор δ. При управлении величиной этого зазора изменяется мощность, передаваемая на третий шнек 53, и изменяется частота его вращения. Для этого предназначен автомат регулирования частоты вращения шнека 62, который содержит пружину 66, установленную внутри стакана 67. Стакан 67 прижат к внутреннему валу 30 болтом 68 и закрыт с противоположной стороны крышкой 69. Крышка 69 зафиксирована от проворота штифтом 70, установленном в стакане 67 и выступающем в продольном пазу 71 для обеспечения осевого перемещения крышки 69 относительно стакана 67, что необходимо для работы автомата управления частотой вращения 62 третьего шнека 53 в зависимости от режима работы ТНА, конкретно для уменьшения частоты вращения третьего шнека 53 при увеличении частоты вращения всех валов ТНА, в том числе внутреннего вала 30.

В ступицах 32, 42 и 52 центробежных рабочих колес 31, 41 и 51 выполнены внутренняя полость 72 и отверстия 73 (фиг.1). Эти отверстия 73 соединяют внутренние полости 72 с полостями центробежных рабочих колес 31, 41 и 51 и предназначены для возврата отобранного для смазки подшипников расхода перекачиваемого продукта внутрь центробежных рабочих колес 31, 41 и 51.

Первое центробежное рабочее колесо 31 установлено на внешнем валу 28, который установлен в подшипниках 74, первый шнек 33 и второе центробежное рабочее колесо 41 установлены на промежуточном валу 29, который установлен на подшипниках 75, а второй шнек 43 и третье центробежное рабочее колесо 53 установлены на внутреннем валу 30, который установлен в подшипниках 76.

Внешний вал 28 уплотнен уплотнениями 77, промежуточный вал 29 уплотнен уплотнениями 78, а внутренний вал 30 уплотнен уплотнениями 79.

Между уплотнениями 77…79 образованы каналы 80 для подвода перекачиваемого продукта для смазки. Между третьим шнеком 53 и третьим рабочим колесом 51 имеется полость 81 (фиг.1 и 2).

Рабочее колесо третьей ступени 7 турбины 1 имеет меньший диаметр, чем рабочее колесо второй ступени 6 турбины 1. Это необходимо для того, чтобы третья ступень 7 турбины 1 получилась меньшей мощности, чем другие ступени, потому что она имеет самую малую нагрузку 20…25% от всей мощности турбины 1, достаточную для привода второго шнека 43 и третьего центробежного рабочего колеса 51, а также третьего шнека 53. Рабочее колесо второй ступени 6 имеет диаметр меньший, чем рабочее колесо первой ступени 54, и развивает мощность 25…35% от общей мощности турбины 1.

При запуске турбонасосного агрегата газ подается через входной патрубок 16 внутрь трехступенчатой турбины 1 и проходит через сопловые аппараты 11, 12 и 13 и рабочие лопатки 8, 9 и 10. Внутри центробежных рабочих колес 31, 41 и 51 и на выходе из них, т.е. в полостях 38, 48 и 58, повышается давление перекачиваемого продукта, и его часть (5%…7%) через задние уплотнения 39, 49 и 59 поступает в разгрузочные полости 40, 50 и 60 и далее на смазку соответствующих подшипников. Этот расход перекачиваемого продукта возвращается внутрь центробежных рабочих колес 31, 41 и 51.

Так как шнек 33 вращается с угловой скоростью, в 1,5…2 раза меньшей, чем центробежное рабочее колесо 31 первого центробежного насоса 2, а второй шнек 43 со скоростью, в 1,5…2 раза меньшей, чем второй центробежное колесо 42, а третий шнек 53 со скоростью в 1,5…2 раза меньше третьего центробежного рабочего колеса 51, что предотвращает кавитацию на входе во все три насоса 2…4. Из-за пониженных оборотов самих шнеков 33, 43 и 53 кавитация на их входных кромках также исключается.

При работе ТНА в разгрузочных полостях 40, 50 и 60 центробежных насосов 2, 3 и 4 и в разгрузочных полостях 25, 26 и 24 турбины 1 возникает пониженное давление перекачиваемого продукта и газа соответственно. Это способствует уменьшению осевых сил, действующих на внешний вал 28, промежуточный вал 29 и внутренний вал 30.

Автомат регулирования частоты вращения шнека 62 работает следующим образом. При работе пружина 66 упирается одним торцом в торец стакана 67, другим - в торец крышки 69 и далее и максимально (до соприкосновения) сближает третий шнек 53 и третье центробежное рабочее колесо 51. При этом зазор δ (фиг.3) уменьшается до минимально возможного значения и магнитной муфтой 61 передается максимально возможная мощность. При запуске насоса третий шнек 53 вращается практически с той же скоростью, что и внутренний вал 30, что благоприятно сказывается на антикавитационных свойствах насоса. При выходе шнекоцентробежного насоса на максимальный режим давление перекачиваемого продукта в полости 81 будет больше, чем это необходимо из условия отсутствия кавитации на входе в третье центробежное рабочее колесо 51. Но в то же время из-за большой скорости вращения третьего шнека 53 могут создаться условия возникновения кавитации на входе в третий шнек 53. Повышенное давление в полости 81 создаст осевое усилие влево (фиг.2) и переместит третий шнек 53 в сторону входа в насос, при этом сожмется пружина 66, пока дальнейшее перемещение третьего шнека 81 не прекратится. Зазор между полумуфтами 63 и 64 увеличится и автоматически уменьшится крутящий момент (мощность), передаваемый с внутреннего вала 30 на третий шнек 53. Частота вращения третьего шнека 53 уменьшится и улучшатся условия для предотвращения кавитации на входе в третий шнек 53.

При падении давления в полости 81 происходит обратный процесс, т.е. третий шнек 53 перемещается в сторону третьего центробежного рабочего колеса 51, тем самым процесс регулирования нагрузки на магнитную муфту 61 будет полностью автоматизирован. Это значительно улучшит антикавитационные свойства третьего насоса 4, например, при частоте вращения внутреннего вала 100000 об/мин можно получить скорость вращения третьего шнека 53 порядка 50000…70000 об/мин, т.е. предельную по кавитационным свойствам шнека скорость. При этом на всех трех центробежных насосах 2…4 будет получено максимально возможное повышение давления при минимальном весе и габаритах ТНА, что имеет решающее значение для ракетных двигателей.

Применение изобретения позволило:

1. Значительно улучшить кавитационные свойства трех насосов, например насосов окислителя и двух насосов горючего в ТНА, предназначенном для трехкомпонентного ЖРД, за счет применения трех шнеков, уменьшения скоростей вращения шнека.

2. Обеспечить разгрузку осевых сил внутреннего и внешнего валов.

3. Спроектировать насосы очень большой мощности за счет повышения частоты вращения центробежного рабочего колеса насоса до предельно допустимых по прочности.

4. Предотвратить срыв потока перекачиваемого компонента в насосах вследствие кавитации на их входах.

5. Создать турбонасосный агрегат трехкомпонентного ЖРД с минимальным весом и габаритами при большом напоре и производительности трех насосов, за счет уменьшения диаметра ступеней турбин от первой к третьей, при применении для нее трех ступеней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОНАСОСНЫЙ АГРЕГАТ ЖРД | 2009 |

|

RU2406860C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ ЖРД | 2009 |

|

RU2409753C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418988C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418986C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2423621C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418989C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418987C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2418194C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2414627C1 |

Турбонасосный агрегат трехкомпонентного ракетного двигателя содержит турбину, а также первое, второе и третье центробежные рабочие колеса центробежных насосов. Турбина выполнена трехступенчатой с тремя рабочими колесами: первым, вторым и третьим, установленными соответственно на внешнем, промежуточном и среднем валах. Центробежные насосы выполнены со шнеками, установленными перед центробежными колесами. Внешний вал соединен с первым центробежным рабочим колесом, находящимся ближе к турбине. Промежуточный вал соединен с первым шнеком и вторым центробежным рабочим колесом. Внутренний вал соединен со вторым шнеком и третьим центробежным рабочим колесом и через магнитную муфту - с третьим шнеком. Перед третьим шнеком может быть выполнен автомат регулирования частоты вращения шнека. Внутри внешнего вала может быть выполнен канал перепуска перекачиваемого продукта для смазки подшипников, на которых установлены валы. На торцах рабочих колес турбин и центробежных рабочих колес могут быть выполнены кольцевые уплотнения, формирующие разгрузочные полости. Достигается улучшение кавитационных свойств насоса, входящего в состав турбонасосного агрегата и обеспечение разгрузки всех валов от осевых сил. 3 з.п. ф-лы, 2 ил.

1. Турбонасосный агрегат трехкомпонентного ракетного двигателя, содержащий турбину, первое, второе и третье центробежные рабочие колеса центробежных насосов, отличающийся тем, что турбина выполнена трехступенчатой с тремя рабочими колесами: первым, вторым и третьим, установленными соответственно на внешнем, промежуточном и среднем валах, центробежные насосы выполнены со шнеками, установленными перед центробежными колесами, при этом внешний вал соединен с первым центробежным рабочим колесом, находящимся ближе к турбине, промежуточный вал соединен с первым шнеком и вторым центробежным рабочим колесом, а внутренний вал соединен со вторым шнеком и третьим центробежным рабочим колесом и через магнитную муфту - с третьим шнеком.

2. Турбонасосный агрегат по п.1, отличающийся тем, что перед третьим шнеком выполнен автомат регулирования частоты вращения шнека.

3. Турбонасосный агрегат по п.1 или 2, отличающийся тем, что внутри внешнего вала выполнен канал перепуска перекачиваемого продукта для смазки подшипников, на которых установлены валы.

4. Турбонасосный агрегат по п.1 или 2, отличающийся тем, что на торцах рабочих колес турбин и центробежных рабочих колес выполнены кольцевые уплотнения, формирующие разгрузочные полости.

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1994 |

|

RU2083881C1 |

| ТУРБОНАСОСНЫЙ ТРЕХСТУПЕНЧАТЫЙ АГРЕГАТ | 2000 |

|

RU2204056C2 |

| GB 1077477 A, 26.07.1967 | |||

| US 6269647 B1, 07.08.2001 | |||

| ТРЕХКОМПОНЕНТНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2065985C1 |

| Способ формирования и разделения цветового телевизионного сигнала | 1985 |

|

SU1300660A1 |

Авторы

Даты

2011-07-27—Публикация

2009-11-25—Подача