Изобретение относится к теплотехнике и может быть использовано в теплообменниках, применяемых в различных отраслях техники, в частности в регенеративных теплообменниках газотурбинных установок реакторостроения.

Известен теплообменный элемент (см. патент РФ №2084793, МПК F28D 7/10. Опубл. 1997), содержащий соосно расположенные одна в другой теплообменные цилиндрические трубы большего диаметра и внутреннюю трубу с цилиндрическими поверхностями, при этом труба большего диаметра разделена на участки, внутри каждой из труб установлены, по меньшей мере, два завихрителя одинакового или разного типов, причем один завихритель - на входе в участок, а второй на расстоянии между ними, определяемом полным затуханием вращательного движения закрученного потока при полной тепловой нагрузке, кроме того, вход теплоносителей в каждый из участков трубы большего диаметра и внутренней трубы выполнены или с одной и той же стороны, или с противоположных сторон по отношению к движению потока, обеспечивая как противоточную, так и прямоточную схему движения теплоносителей в элементе.

Недостатком данного изобретения является невысокая эффективность конструктивного решения по использованию вихревого способа передачи теплоты от горячего теплоносителя к холодному из-за сопутствующих данному процессу теплообмена специфических теплопотерь, обусловленных совместным воздействием на ограждения между теплоносителями термодинамически расслоенных пограничных слоев со встречным направлением тепловых потоков по толщине ограждения с температурным потенциалом, превышающим среднее значение температур каждого из теплоносителей, что приводит к необходимости дополнительных энергозатрат на поглощение теплоты (холода), выделенной холодным теплоносителем, теплотой, передаваемой от горячего теплоносителя.

Известен теплообменный элемент (см. патент РФ №2376541, МПК F28D 7/00, опубликованный 20.12.2009, бюл. №35), содержащий соосно расположенные одна в другой теплообменные цилиндрические трубы большего диаметра и внутреннюю трубу с цилиндрическими поверхностями, при этом труба большего диаметра разделена на участки, внутри каждой из труб установлены, по крайней мере, два завихрителя одинакового или разного типов, причем один завихритель - на входе в участок, а второй - на расстоянии между ними, определяемом полным затуханием вращательного движения закрученного потока при полной тепловой нагрузке, кроме того, вход теплоносителей в каждый из участков трубы большего диаметра и внутренней трубы выполнены или с одной и той же стороны, или с противоположных сторон по отношению к движению потока, обеспечивая как противоточную, так и прямоточную схему движения теплоносителей в элементе, при этом внутренняя труба с цилиндрическими поверхностями выполнена из биметалла, причем материал поверхности внутренней трубы со стороны горячего теплоносителя имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем материал поверхности внутренней трубы со стороны холодного теплоносителя.

Недостатком изобретения является наличие в холодном теплоносителе конденсирующихся паров влаги всегда находящихся в сжатом воздухе или природном газе, применяемых при использовании вихревого способа передачи с последующим термодинамическим расслоением на горячий и холодный потоки. При этом выделяющаяся теплота испарения при последующем дополнительном завихрении холодного потока и термодинамическом его расслоении на «горячий» периферийный слой и «холодный» осевой, взаимодействуя с теплотой «горячего» слоя холодного теплоносителя, изменяет тепловое равновесие по толщине внутренней трубы, выполненной из биметалла, что в конечном итоге снижает эксплуатационную надежность вихревого теплообменного элемента.

Технической задачей предлагаемого изобретения является повышение эффективности использования вихревого метода передачи теплоты от горячего к холодному теплоносителю при длительной эксплуатации вихревого теплообменного элемента в условиях термодинамического расслоения закрученного сжатого воздуха или природного газа с наличием загрязнений в виде конденсирующихся паров влаги, теплота конденсации которой изменяет температурное поле теплообмена, в результате чего образуются дополнительные теплопотери между термодинамически расслоенными потоками. Устранение данного явления осуществляется путем отделения загрязнений в виде сконденсировавшейся влаги от холодного потока на входе в завихритель.

Технический результат по повышению эффективного использования вихревого метода передачи теплоты заключается в том, что вихревой теплообменный элемент, содержит соосно расположенные одна в другой теплообменные цилиндрические трубы большего диаметра и внутреннюю трубу с цилиндрическими поверхностями, при этом труба большего диаметра разделена на участки, внутри каждой из труб установлены, по крайней мере, два завихрителя одинакового или разного типов, причем один завихритель - на входе в участок, а второй на расстоянии между ними, определяемом полным затуханием вращательного движения закрученного потока при полной тепловой нагрузке, кроме того, вход теплоносителей в каждый из участков трубы большего диаметра и внутренней трубы выполнены или с одной и той же стороны, или с противоположных сторон по отношению к движению потока, обеспечивая как противоточную, так и прямоточную схему движения теплоносителей в элементе, при этом внутренняя труба с цилиндрическими поверхностями выполнена из биметалла, причем материал поверхности внутренней трубы со стороны горячего теплоносителя имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем материал поверхности внутренней трубы со стороны холодного теплоносителя, при этом вход холодного теплоносителя в каждый из участков трубы большего диаметра выполнен в виде суживающегося сопла, на внутренней поверхности которого расположены криволинейные канавки, продольно размещенные от входного к выходному отверстиям и выполненные в виде «ласточкина хвоста», причем у входного отверстия суживающегося сопла выполнена круговая канавка, которая соединена как с устройством удаления загрязнений, так и с продольно размещенными криволинейными канавками.

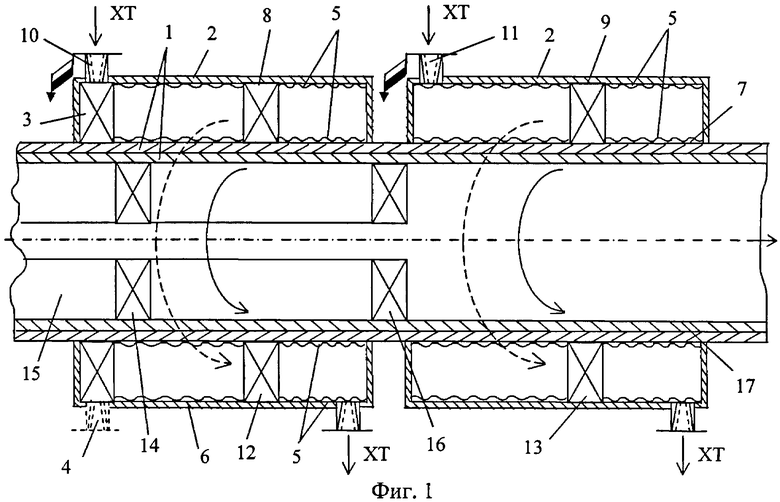

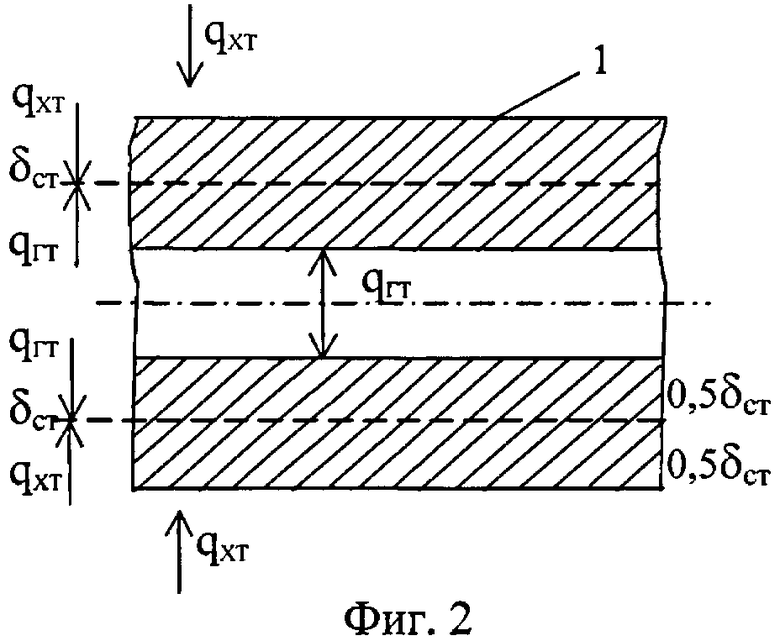

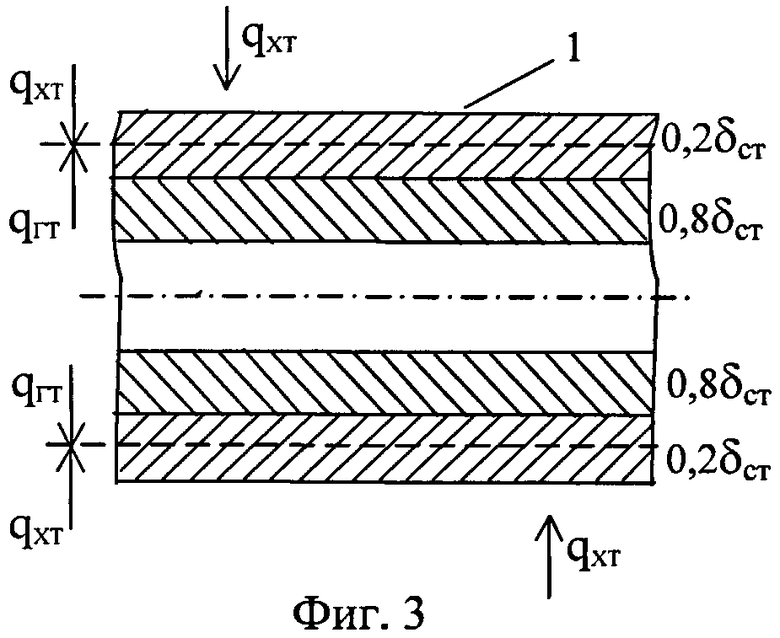

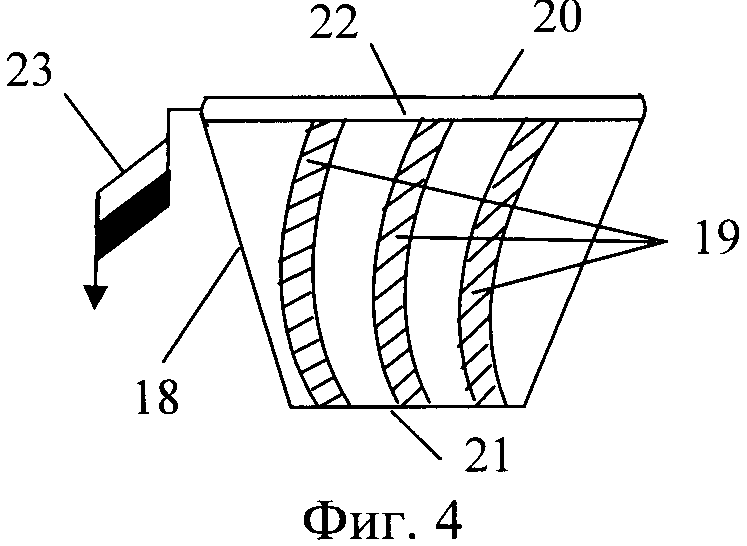

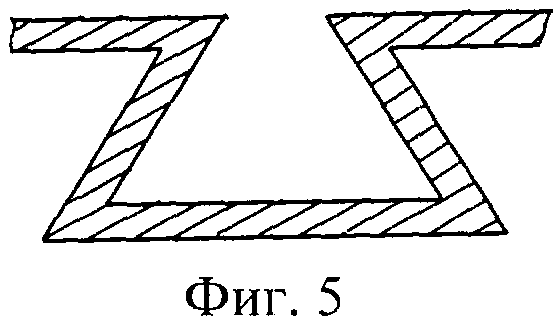

На фиг.1 представлена принципиальная схема вихревого теплообменного элемента; на фиг.2 - характерное распределение тепловых удельных потоков от периферийных «горячих» слоев холодного и горячего теплоносителей, передаваемых теплопроводностью по толщине внутренней трубы из одноименного материала; на фиг.3 - то же самое, что и на фиг.2, только по толщине внутренней трубы из биметалла, на фиг 4 - внутренняя поверхность патрубка подачи холодного теплоносителя с круговой канавкой, соединенной как с устройством удаления загрязнений, так и с продольно размещенными криволинейными канавками; на фиг.5 - профиль винтообразной канавки в виде «ласточкина хвоста».

Вихревой теплообменный элемент (фиг.1) содержит соосно расположенные с зазором одна в другой теплообменные трубы 1 и 2. В трубе 2 большего диаметра завихритель 3 установлен на входном участке 4 для обеспечения вращения наиболее тяжелых частиц среды периферийной зоны 5 потока холодного теплоносителя (XT), расположенной как на внутренней поверхности 6 трубы 2 большего диаметра, выполненной цилиндрической, так и на наружной поверхности 7 внутренней трубы 1, выполненной также цилиндрической. Труба 2 состоит из двух, по меньшей мере, участков 8 и 9, снабженных патрубками подачи холодного теплоносителя 10 и 11, а от завихрителя 3 на расстоянии, определяемом значением полного затухания вращательного движения закрученного потока при полной тепловой нагрузке вихревого теплообменного элемента, расположены завихрители 12 и 13. Во внутренней трубе 1 завихритель 14 установлен на входном участке 15, при этом от него на расстоянии, определяемом значением полного затухания вращательного движения закрученного потока при полной тепловой нагрузке вихревого теплообменного элемента, размещен второй завихритель 16. При этом все завихрители 3, 12, 13, 14, 16, расположенные в теплообменных трубах 1 и 2, выполнены или одинакового, или разного типов. Внутренняя труба 1 с цилиндрическими поверхностями выполнена из биметалла, причем материал внутренней поверхности 17 со стороны движущегося горячего теплоносителя имеет коэффициент теплопроводности 2,0-2,5 раза выше, чем материал наружной поверхности 7 внутренней трубы 1 со стороны холодного теплоносителя.

Патрубки подачи холодного теплоносителя 10 и 11 в каждый из участков трубы 1 большего диаметра выполнены в виде суживающихся сопел 18 (фиг.4), на внутренней поверхности которых расположены криволинейные канавки 19, продольно расположенные от входного 20 к выходному 21 отверстиям, при этом у входного отверстия 20 суживающегося сопла 18 выполнена круговая канавка 22, которая соединена как с устройством удаления загрязнений 23, так и с продольно размещенными криволинейными канавками 19.

Вихревой теплообменный элемент работает следующим образом. Используемые в вихревом методе передачи теплоты сжатый воздух или природный газ (без предварительной осушки) всегда насыщены до определенной концентрации парами влаги, как атмосферной, так и технологической, в зависимости от условий производства. Поэтому в холодном потоке после термодинамического расслоения сжатого воздуха или природного газа в известных вихревых теплообменных аппаратах наблюдается конденсация паров влаги с выделением теплоты конденсации (см., например, Исаченко П.П. и др. Термопередача. М.: Энергоиздат, 1981 - 416 с., ил.), которая совместно с теплотой «горячего слоя», дополнительно расслоенного холодного потока воздействует на цилиндрическую стенку внутренней трубы 1, изменяя тепловое соотношение встречно направленных тепловых потоков горячего и холодного теплоносителей, передаваемых теплопроводностью через биметаллическое ограждение в виде цилиндрической стенки внутренней трубы 1. А это практически устраняет возможность эффективного использования вихревого метода передачи теплоты, т.к. процесс конденсации и, особенно, капельной имеет случайный характер выделения теплоты конденсации по поверхности теплообмена (см., например, В.Р.Кучеренко. Справочник по теплообменным расчетам. Киев: Техника, 1990-165 с.).

Для устранения данного явления, т.е. удаления из XT загрязнений в виде сконденсировавшихся паров влаги, он направляется в патрубки подачи XT 10 и 11, выполненные в виде суживающихся сопел 18, где увеличивает свою скорость и, перемещаясь по криволинейным канавкам 19, закручивается. В результате частицы загрязнений - каплеобразной влаги заполняют полости криволинейных канавок 19 и под действием центробежных сил движутся, укрупняясь, в сторону канавки 22, расположенной у входного отверстия 20 патрубков 10 и 11, откуда по мере накопления поступают в устройство удаления загрязнений 23 для сброса в окружающую среду вручную или автоматически (на фиг 4. не показано).

Полученный в результате отделения каплеобразной влаги сжатый воздух или природный газ на выходе из завихрителя 14 расслаивается на «горячий» периферийный и «холодный» осевой слои. Конвекцией теплота от горячего слоя ГТ (см. фиг.1) передается внутренней поверхности 17 внутренней трубы 1 и далее посредством теплопроводности осуществляется нагрев по толщине материала внутренней трубы 1.

Одновременно XT, проходя завихритель 3 (и завихрители 12, 13, расположенные на расстоянии, определяемом значением полного затухания каждого участка 8, 9 трубы 2 большего диаметра), находящийся внутри трубы 2 большего диаметра, на его выходе, также расслаивается на «горячий» периферийный, находящийся в зоне 5, и «холодный» осевой слои, при этом «горячий» слой контактирует с наружной поверхностью 7 внутренней трубы 1, отдавая ей свою теплоту конвекцией и далее теплопроводностью. Потоки ГТ и XT закручиваются и перемешиваются в осевом направлении, одновременно осуществляя и вращательное движение. В связи с интенсивным теплообменом между вращающимся потоком XT в трубе 2 и наружной поверхностью 7 внутренней трубы 1 происходит еще больший нагрев периферийного слоя XT в зоне 5, благодаря чему образуется XT с неоднородным полем плотности, что приводит к непрерывному замещению менее тяжелых частиц XT тяжелыми и этот процесс продолжается вплоть до затухания вращательного движения потока.

В результате при выполнении внутренней трубы 1 из однородного материала с постоянным коэффициентом теплопроводности наблюдается процесс затухания передачи теплоты от ГТ к XT (см. фиг.2) из-за наличия в зоне 5, контактирующей с наружной поверхностью 7 теплового потока, идущего от «горячего» слоя XT, направленного вглубь толщины внутренней трубы 1. Таким образом, в результате встречного направления тепловых потоков ГТ и XT количество теплоты, передаваемое теплопроводностью через материал внутренней трубы 1, определяется разностью количеств теплоты  т.е.

т.е.  При этом взаимодействие теплоты, передаваемой теплопроводностью и идущей от периферийного потока (ГТ

При этом взаимодействие теплоты, передаваемой теплопроводностью и идущей от периферийного потока (ГТ  ) и теплоты, передаваемой конвекцией из зоны 5 и далее передаваемой теплопроводностью от периферийного «горячего» потока XT

) и теплоты, передаваемой конвекцией из зоны 5 и далее передаваемой теплопроводностью от периферийного «горячего» потока XT  осуществляется примерно на средней линии по толщине стенки внутренней трубы 1 (см. фиг.2), т.к. коэффициент теплопроводности стенки внутри трубы 1 постоянен по ее толщине. Как следствие, наблюдаются значительные теплопотери процесса теплопроводности по толщине трубы 1, а это, соответственно, резко снижает эффективность вихревого способа передачи теплоты, что и обуславливает практическое отсутствие использования в промышленности теплообменных аппаратов с вихревым способом теплопередачи.

осуществляется примерно на средней линии по толщине стенки внутренней трубы 1 (см. фиг.2), т.к. коэффициент теплопроводности стенки внутри трубы 1 постоянен по ее толщине. Как следствие, наблюдаются значительные теплопотери процесса теплопроводности по толщине трубы 1, а это, соответственно, резко снижает эффективность вихревого способа передачи теплоты, что и обуславливает практическое отсутствие использования в промышленности теплообменных аппаратов с вихревым способом теплопередачи.

Для устранения данного явления внутренняя труба 1 выполняется из биметалла таким образом, что коэффициент теплопроводности λ1, материала внутренней поверхности 17 внутренней трубы 1 со стороны движения ГТ имеет значение в 2,0-2,5 раза выше коэффициента теплопроводности λ2 материала внешней поверхности 7 внутренней трубы 1 со стороны движения XT, при этом толщина каждого из составляющих материалов биметалла имеет равное значение по толщине стенки внутренней трубы 1. Теплота от периферийного «горячего» слоя ГТ передается к внутренней поверхности 17 внутренней трубы 1 с конвекцией и далее теплопроводностью по материалу биметалла с повышенным значением коэффициента теплопроводности и имеет более высокий градиент температур, чем теплота, передаваемая от периферийного потока XT к внешней поверхности 7 внутренней трубы теплопроводностью по материалу биметалла с пониженным значением коэффициента теплопроводности.

В этом случае область контакта встречно направленных тепловых потоков смещается в сторону внешней поверхности 7 внутренней трубы 1 и составляет около 20% расстояния от внешней поверхности 7 (см. фиг.3) и это приводит к существенному сокращению теплопотерь, обусловленных направлением теплоты по толщине внутренней трубы 1, что позволяет существенно повысить эффективность использования способа передачи теплоты в рекуперативных теплообменниках, например, с расположением завихрителей внутри полости как трубы 2 с большим диаметром, так и внутри внутренней трубы 1.

Оригинальность предлагаемого технического решения по повышению эффективности использования вихревого метода передачи теплоты от горячего холодному теплоносителю в теплообменных аппаратах, например, типа труба в трубе, достигается тем, что выполнение входа холодного теплоносителя в виде суживающегося сопла с криволинейными канавками на внутренней поверхности, продольно расположенными от входного к выходному отверстиям и выполненными в виде «ласточкина хвоста», и круговой канавки у его входного отверстия, соединенной как с устройством удаления загрязнений, так и с криволинейными канавками, обеспечивает удаление конденсирующейся влаги из холодного теплоносителя перед его дальнейшим термодинамическим расслоением на «горячий», контактирующий с ограждающей конструкцией - цилиндрической стенкой из биметалла внутренней трубы и «холодный» - осевой слой. Это устраняет наличие теплоты конденсации и, соответственно, изменение температурного равновесия в стенке внутренней цилиндрической трубы, что снижало надежность работы вихревого теплообменного элемента, использующего в качестве теплоносителя сжатый воздух или природный газ, всегда имеющий в своем составе пары влаги, конденсирующейся в холодном термодинамически расслоенном потоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой теплообменный элемент | 2016 |

|

RU2615878C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2376541C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2456522C1 |

| Вихревой теплообменный элемент | 2016 |

|

RU2622340C1 |

| Вихревой теплообменный элемент | 2017 |

|

RU2672229C1 |

| ТЕПЛООБМЕННИК | 2013 |

|

RU2548325C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1994 |

|

RU2084793C1 |

| Система гелиотеплохладоснабжения | 2016 |

|

RU2622449C1 |

| СПОСОБ ОПТИМИЗАЦИИ ХАРАКТЕРИСТИК ВИХРЕВОГО ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 1996 |

|

RU2101643C1 |

| Вихревой классификатор порошковых материалов | 2016 |

|

RU2620821C1 |

Изобретение относится к теплотехнике и может быть использовано в теплообменниках. Вихревой теплообменный элемент содержит соосно расположенные одна в другой теплообменные цилиндрические трубы и внутреннюю трубу с цилиндрическими поверхностями, при этом труба большего диаметра разделена на участки, внутри каждой из труб установлены, по крайней мере, два завихрителя, причем один завихритель - на входе в участок, а второй - на расстоянии между ними, определяемом полным затуханием вращательного движения закрученного потока при полной тепловой нагрузке, вход холодного теплоносителя в каждый из участков трубы большего диаметра выполнен в виде суживающегося сопла, на внутренней поверхности которого расположены криволинейные канавки, продольно размещенные от входного к выходному отверстиям и выполненные в виде «ласточкина хвоста», при этом у входного отверстия суживающегося сопла выполнена круговая канавка, которая соединена как с устройством удаления загрязнений, так и с продольно размещенными криволинейными канавками, причем входы выполнены или с одной и той же стороны, или с противоположных сторон по отношению к движению потока, обеспечивая как противоточную, так и прямоточную схему движения теплоносителей в элементе, при этом внутренняя труба с цилиндрическими поверхностями выполнена из биметалла, а материал ее поверхности со стороны горячего теплоносителя имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем материал поверхности со стороны холодного теплоносителя. Технический результат - повышение эффективного использования вихревого метода передачи теплоты. 5 ил.

Вихревой теплообменный элемент, содержащий соосно расположенные одна в другой теплообменные цилиндрические трубы большего диаметра и внутреннюю трубу с цилиндрическими поверхностями, при этом труба большего диаметра разделена на участки, внутри каждой из труб установлены, по крайней мере, два завихрителя одинакового или разного типов, причем один завихритель - на входе в участок, а второй - на расстоянии между ними, определяемом полным затуханием вращательного движения закрученного потока при полной тепловой нагрузке, кроме того, вход теплоносителей в каждый из участков трубы большего диаметра и внутренней трубы выполнены или с одной и той же стороны, или с противоположных сторон по отношению к движению потока, обеспечивая как противоточную, так и прямоточную схему движения теплоносителей в элементе, при этом внутренняя труба с цилиндрическими поверхностями выполнена из биметалла, причем материал поверхности внутренней трубы со стороны горячего теплоносителя имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем материал поверхности внутренней трубы со стороны холодного теплоносителя, отличающийся тем, что вход холодного теплоносителя в каждый из участков трубы большего диаметра выполнен в виде суживающегося сопла, на внутренней поверхности которого расположены криволинейные канавки, продольно размещенные от входного к выходному отверстиям и выполненные в виде «ласточкин хвост», при этом у входного отверстия суживающегося сопла выполнена круговая канавка, которая соединена как с устройством удаления загрязнений, так и с продольно размещенными криволинейными канавками.

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1994 |

|

RU2084793C1 |

| Теплообменник | 1990 |

|

SU1749681A2 |

| КОТЕЛ ОТОПИТЕЛЬНЫЙ ГАЗОВЫЙ | 2006 |

|

RU2316699C1 |

| ВИХРЕВОЙ КЛАССИФИКАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2189282C2 |

Авторы

Даты

2011-07-27—Публикация

2009-10-27—Подача