Настоящее изобретение относится к способу и устройству для получения крошки, в частности шоколадной крошки.

Смесь сахара, молока (или сухого молока и воды), какао-массы и необязательных добавок, таких как сухая сыворотка или лактоза, известна как шоколадная крошка, традиционно используемая в кондитерской промышленности в качестве промежуточного продукта при производстве шоколада. Шоколад, полученный из крошки, известен как «шоколад из крошки», и имеет узнаваемый вкус и аромат, характеристики которого отличны от обычного шоколада. Вкус и аромат приобретаются в процессе получения шоколадной крошки при нагревании смеси ингредиентов крошки. Жир, такой как какао-масло, смешивают с шоколадной крошкой с получением готового продукта шоколадной крошки.

В одном традиционно применяемом способе получения шоколадной крошки смешивают сахар, сухое молоко, какао-массу, воду и другие необязательные добавки при температуре от около 50°C до 70°C с получением пасты для крошки с содержанием влаги от 5% до 10%. Полученная в результате паста для крошки вязкая и липкая, что затрудняет ее транспортировку. Как только паста для крошки перемешана, ее формуют в толстые полосы на движущейся ленте конвейера и пропускают через печь, в которой медленно нагревают под вакуумом в течение от 30 до 120 минут при температуре в пределах от 50°C до 130°C до снижения содержания влаги в пасте до около 2% или менее. Затем высушенные полосы из пасты для крошки разбивают на маленькие кусочки, которые затем хранят или сразу же дополнительно обрабатывают для получения шоколадной крошки.

В альтернативном способе получения крошки в качестве исходного материала используют жидкое молоко. Сначала молоко сгущают до содержания сухих веществ около 30-40% нагреванием под вакуумом и затем в молоко добавляют сахар и растворяют его. Полученную в результате смесь дополнительно сгущают до содержания сухих веществ около 80-90% и затем смешивают с какао-массой. Затем эта смесь может быть высушена в ленточной сушильной установке под вакуумом, как описано выше, или мгновенной сушкой, например, на горячем барабане.

В других известных способах получают суспензию с высоким содержанием влаги. В таких способах суспензия может быть высушена отсаживанием суспензии в виде тонкой пленки на вращающийся нагретый вал и выпариваем влаги; однако для быстрого выпаривания требуется высокая температура, что в результате приводит к появлению резкого привкуса в готовой полученной крошке.

В качестве альтернативы суспензию с высоким содержанием влаги распыляют через маленькие сопла в поток горячего воздуха, который быстро сушит капли за время их падения через сушильную башню; однако устройство для распылительной сушки очень дорого.

В этих известных способах получения крошки содержание влаги во влажной пасте для крошки или суспензии должно быть снижено до менее чем 2% в готовой крошке, таким образом, чтобы шоколад, полученный из крошки, имел соответствующую вязкость. Были предприняты попытки разработки способов получения шоколадной крошки без присутствия значительного количества воды во избежание необходимости сушки крошки. При использовании таких способов невозможно получить крошку с требуемым профилем вкуса и аромата и, следовательно, они не подходят для получения крошки.

В традиционных способах получения крошки, описанных выше, основное формирование вкуса и аромата происходит во время сушки крошки, поскольку это происходит на стадии, когда температура и активность воды наиболее подходят для реакции Майяра. Технология сушки, применяемая в традиционных способах, зависит от физического состояния материала для сушки и требуемого профиля вкуса и аромата крошки, например, более высокая температура и более длительное время сушки позволяют получить относительно резкий привкус. В настоящее время применяется множество различных технологий сушки. Суспензия или паста с содержанием влаги от 5% до 15% может быть высушена под вакуумом под давлением от 50 мбар до 200 мбар на ленточной сушильной установке (как описано выше) или в тупиковой печи; однако длительная сушка требует больших затрат и достаточное количество места для сушильной установки.

В US 4 086 371 описывается способ, в котором суспензию, содержащую сахар, сухие вещества молока и вплоть до 30 вес.% воды, сначала сгущают при высокой температуре до содержания влаги от 4 вес.% до 6 вес.% и затем кристаллизуют охлаждением до температуры ниже комнатной и разбивают на кусочки. Затем продукт может быть непосредственно использован для получения шоколада без необходимости проведения стадии сушки.

Желательно разработать улучшенный способ получения крошки, гарантирующий, что шоколадная крошка, полученная этим способом, будет иметь вкус и аромат, совпадающий со вкусом и ароматом шоколадной крошки, полученной традиционными способами.

Согласно первому аспекту настоящее изобретение относится к способу получения крошки, включающему:

(a) получение влажного исходного материала крошки, включающего сыпучий подсластитель, белок и воду; и

(b) одновременную сушку и измельчение влажного исходного материала крошки в скоростной лопастной сушилке для сушки в тонком слое.

Влажный исходный материал крошки представляет собой смесь крошки перед стадией конечной сушки и может быть получен традиционным способом. Влажный исходный материал крошки может быть получен из суспензии с высоким содержанием влаги, которая может быть частично высушена другим способом или может быть непосредственно смешана вместе с ингредиентами крошки с получением пасты для крошки. Форма исходного материала крошки и содержание влаги зависят от способа получения. Предпочтительно влажный исходный материал крошки имеет содержание влаги в пределах от 5 вес.% до 8 вес.% и более предпочтительно 6 вес.%.

Скоростные лопастные сушилки для сушки в тонком слое известны как сушилки с псевдоожиженным слоем и относятся к известному классу сушилок. Сушилки такого типа, как правило, включают цилиндрический корпус, окруженный нагревающим трубопроводом, который нагревает внутренние стенки цилиндрического корпуса, и ножевой барабан с множеством ножей, установленных на валу, вращающемся внутри цилиндрического корпуса сушилки. Относительно небольшой объем влажного исходного материала крошки подается в сушилку (предпочтительно 50% или менее, более предпочтительно 30% или менее, еще более предпочтительно 20% или менее и наиболее предпочтительно 10% или менее от объема сушилки) и под воздействием ножей исходный материал продавливается в слой на нагретые стенки и через сушилку. Также под действием ножей исходный материал крошки разбивает по мере ее высыхания, таким образом, сухая крошка, покидающая сушилку, имеет консистенцию порошка. Устройства такого типа коммерчески доступны, например, от Hosokawa/Bepex сушилки «Solidaire».

В первом аспекте настоящее изобретение относится к способу получения крошки, в котором используют технологию сушки, являющуюся значительно ускоренной и менее энергоемкой по сравнению с традиционными технологиями, описанными выше. Кроме того, использование такого устройства для сушки гораздо дешевле по сравнению с устройством, требующимся для проведения традиционной сушки. Длительность пребывания крошки в скоростной лопастной сушилке для сушки в тонком слое значительно меньше по сравнению с длительностью пребывания в сушилке при традиционном способе, и сушилка может быть гораздо меньшего размера по сравнению с традиционными сушилками для крошки. Сушку проводят при атмосферном давлении, вследствие чего нет необходимости в дорогом и громоздком вакуумном оборудовании. Кроме того, сушка позволяет проводить одновременно и сушку, и измельчение крошки, таким образом, происходит комбинирование двух стадий способа получения крошки и дополнительное улучшение эффективности способа.

Значительным отличием условий сушки по сравнению с традиционными технологиями сушки является такое, как сокращение длительности пребывания крошки в сушилке по сравнению с традиционными способами сушки, можно было бы ожидать оказание негативного воздействия на вкус и аромат крошки и профиль вкуса и аромата шоколада, полученного из этой крошки; неожиданно было установлено, что такого воздействия не происходит.

Для шоколадных продуктов, представленных на рынке, оптимальный профиль вкуса и аромата устанавливается на основе широкого изучения потребительского спроса. Различные шоколадные продукты имеют различные профили вкуса и аромата, которые отличают их друг от друга и которые потребитель ассоциирует с определенным продуктом или брэндом. В частности, различные шоколадные продукты из крошки имеют не большое отличие в профиле вкуса и аромата; однако профили вкуса и аромата похожи в достаточной степени, чтобы любой продукт из шоколадной крошки мог быть узнаваем, как шоколад, полученный из крошки, и, следовательно, отличим от продуктов из обычного шоколада. Очень важно, чтобы консистенция продукта отвечала ожиданиям потребителя, что поддерживается профилем вкуса и аромата продукта. При традиционной технологии сушки крошки температура и длительность пребывания тщательно выбираются для достижения требуемого профиля вкуса и аромата, и различия в температуре и длительности пребывания в результате могут привести к изменениям в профиле, которые могут быть неприемлемыми для потребителя. В частности, более короткая длительность пребывания в традиционных сушилках не позволяет развиться требуемому вкусу и аромату, при этом более длительное пребывание в результате может вызвать чрезмерное развитие вкуса и аромата. Более высокая температура в результате может привести к появлению нежелательного вкуса и аромата. Неожиданно было обнаружено, что профиль вкуса и аромата шоколада, полученного из крошки по изобретению, высушенной в скоростной лопастной сушилке для сушки в тонком слое, имеет профиль вкуса и аромата, который по существу совпадает с профилем вкуса и аромата у шоколада, полученного из крошки, полученной традиционными способами. Кроме того, условия сушки в способах по изобретению могут быть изменены, таким образом, что профиль вкуса и аромата шоколадной крошки, полученной способом по изобретению, мог быть изменен в зависимости от требуемого профиля вкуса и аромата. В результате шоколад, полученный из крошки, получаемой способом по изобретению, не отличим потребителем от шоколадной крошки, доступной в настоящий момент, но при этом крошка получена преимущественно с использованием способов и устройств, как описано выше, которые значительно более эффективны и экономичны по сравнению с традиционными способами и устройствами.

Предпочтительно влажный исходный материал крошки формуют в отдельные, свободно сыпучие гранулы перед стадией (b). Сушка в тонком слое в скоростной лопастной сушилке, в частности, эффективна, если влажный исходный материал крошки, входящий в сушилку, находится в «сыпучем» виде, поскольку гранулы легче перемещаются ножами внутри сушилки, а маленькие крошки обеспечивают увеличенную площадь поверхности для ускоренной потери влаги крошкой.

Во втором аспекте настоящее изобретение относится к способу получения крошки, включающему:

(a) получение пасты для крошки, включающей сыпучий подсластитель, белок и воду;

(b) формование пасты для крошки в отдельные кусочки крошки;

(c) обработку кусочков с получением гранул крошки; и

(d) одновременную сушку и измельчение гранул.

Перед обработкой кусочки крошки липкие, склонны к слипанию и не текут. Гранулы, полученные на стадии обработки, имеют нелипкую поверхность и демонстрируют хорошие реологические свойства. Они не слипаются друг с другом и могут быть эффективно высушены и измельчены.

Предпочтительно стадия обработки включает поддерживание температуры крошки в пределах от 10°С до 80°C, более предпочтительно от 40°С до 60°C, наиболее предпочтительно от 50°С до 60°C.

В третьем аспекте настоящее изобретение относится к способу получения крошки, включающему:

a) получение пасты для крошки, включающей сыпучий подсластитель, белок и воду;

(b) формование пасты для крошки в отдельные кусочки крошки; и

(c) обработку кусочков при температуре в пределах от 10°С до 80°C, более предпочтительно от 40°С до 60°C с получением гранул крошки.

Предпочтительно способ по второму аспекту настоящего изобретения дополнительно включает сушку гранул, и наиболее предпочтительно гранулы одновременно сушат и измельчают.

В способах по изобретению предпочтительно по существу вкус и аромат крошки полностью формируется во время сушки на стадии сушки. Во втором и третьем аспектах настоящего изобретения на стадии обработки происходит трансформация текстуры и других свойств крошки, таким образом, что крошка по существу становится легче для транспортировки по сравнению с пастой для крошки, полученной традиционными способами. Изменения свойств, произошедшие в результате обработки крошки, оказывают значительное воздействие на эффективность всего способа. В частности, могут быть использованы ускоренная и менее энергозатратная сушка и измельчение крошки, которые могут быть проведены одновременно, таким образом, дополнительно повышая эффективность способа. Это позволяет уменьшить размер устройства, необходимого для сушки крошки, без снижения выхода высушенной крошки. В качестве альтернативы, при использовании традиционного устройства для сушки пропускная способность его по крошке может быть значительно увеличена.

Сначала пасту для крошки получают смешиванием сыпучего подсластителя, белка и воды в мягкую и пластичную пасту с липкой поверхностью. В процессе обработки кусочки крошки становятся гранулами из крошки, более хрупкими с более твердой и нелипкой поверхностью. Трансформированная текстура гранул означает, что соседние гранулы не слипаются вместе, а также способны протекать одна мимо другой, и в результате масса гранул имеет свойства, подобные жидкости, в частности, гранулы свободно текут.

Свойства гранул, прошедших процесс обработки, и значительное увеличение площади поверхности гранул по сравнению с полосой, полученной из пасты для крошек, например, в традиционных способах позволяют провести гораздо ускоренную или гораздо более эффективную сушку для снижения содержания влаги в крошке. В то время как в традиционных способах полоса из пасты для крошки должна быть осторожно высушена под вакуумом в течение от 30 до 120 минут во избежание перегрева внешней части полосы, гранулы могут быть высушены при атмосферном давлении в течение от 10 секунд до 15 минут с использованием более эффективных сушилок, которые не подходят для сушки полос для крошки. В частности, свободное течение гранул позволяет избежать использования медленной, статичной технологии сушки, например, для сушки гранул может быть использована скоростная лопастная сушилка для сушки в тонком слое. Замещение традиционного устройства для сушки на более эффективные сушилки и исключение вакуумного устройства в способе по изобретению позволяют использовать устройства, которые значительно дешевле, более компактны и производительны по сравнению с устройствами, используемыми в настоящее время.

Значительно более мелкий размер гранул перед сушкой по сравнению с полосой из пасты для крошки, например, в традиционных способах, и хрупкая текстура гранул, прошедших обработку, позволяет дополнительно снизить размер гранул в сушилке во время сушки. Хотя может быть использован любой тип сушки, но преимущественно во втором и третьем аспекте настоящего изобретения используют скоростную лопастную сушилку для сушки в тонком слое, включающую нож, в которой свободно текущие гранулы непрерывно перемешивают или смешивают для сокращения длительности сушки и для измельчения гранул. Устройства этого типа коммерчески доступны, например, от Hosokawa/Bepex сушилки «Solidaire». Поскольку размер гранул крошки уменьшается, то площадь поверхности, подвергаемая воздействию, увеличивается, за счет чего обеспечивается дополнительное сокращение периода времени, требуемого для сушки крошки. Время и энергия (термическая и механическая), затрачиваемые на весь процесс получения сухих гранул, уменьшаются не только за счет одновременного проведения двух стадий, но и за счет сокращения длительности сушки в результате одновременного измельчения гранул крошки.

Предпочтительно, стадия сушки полностью проходит в течение от 10 секунд до 15 минут, более предпочтительно от 30 секунд до 5 минут и наиболее предпочтительно от 1 минуты до 3 минут.

Для способов, в которых используют скоростные лопастные сушилки для сушки в тонком слое, горячий воздух может быть прокачан через сушилку со скоростью от 0,08 м3/кг крошки до 4 м3/кг крошки, предпочтительно от 0,5 м3/кг до 1 м3/кг при температуре от 20°С до 180°С, предпочтительно от 50°С до 120°С, более предпочтительно от 80°С до 100°С.

Нет необходимости в проведении сушки под вакуумом, поскольку она эффективна при атмосферном давлении. Это позволяет избежать использования дорогого и сложного для обслуживания и эксплуатации вакуумного устройства для сушки массы, которое необходимо в традиционных способах сушки для эффективной сушки полосы из пасты для крошки. В дополнение к отсутствию вакуума стадия сушки в способе по изобретению составляет от 10 секунд до 15 минут, в противоположность времени сушки, составляющему, по меньшей мере, 30 минут под вакуумом при традиционных способах.

Хотя в процессе обработки с поверхности гранул может испариться небольшое количество влаги, содержание влаги в гранулах, прошедших обработку, по существу аналогично содержанию влаги в гранулах перед обработкой. Кроме того, стадия обработки позволяет получить в большей степени готовую к использованию форму пасты для крошки, при этом композиция остается почти без изменений. Порошкообразная крошка, покидающая сушилку, не требует дополнительной обработки и не отличима от крошки, полученной с использованием традиционных технологий.

Предпочтительно в способе по изобретению стадия (a) включает получение пасты для крошки с содержанием влаги в пределах от 5% до 10%. Такое содержание влаги в пасте для крошки было установлено для оптимизации результатов процесса обработки.

Предпочтительно белок, введенный в крошку на стадии (a), представляет собой молочный белок, полученный из обезжиренного сухого молока или цельного сухого молока.

Сыпучий подсластитель может представлять собой, например, сахарозу, мальтозу, лактозу, глюкозный сироп, фруктозу или многоатомный спирт, такой как мальтит, лактит, ксилит или эритрит.

Предпочтительно процесс обработки полностью проходит в течение от 0,5 до 120 минут. Временной промежуток, необходимый для обработки крошки, компенсируется уменьшением времени, необходимого для сушки гранул крошки в результате обработки, и весь процесс получения сухой крошки из пасты для крошки значительно ускоряется по сравнению с традиционными способами. Крошку обрабатывают до момента приобретения ею заданных свойств, который представляет собой момент, когда гранулы достаточно твердые и хрупкие и они способны свободно протекать и легко измельчаться после сушки. Промежуток времени, необходимый для этого, варьирует в зависимости от размера и содержания влаги в гранулах и температуры, при которой проходит обработка. Гранулы, полученные с более низким содержанием влаги, могут быть обработаны в течение очень короткого промежутка времени и наоборот.

Предпочтительно гранулы сушат в сушилке, таким образом, чтобы в полученных в результате гранулах содержание влаги составило 5 вес.% или менее, предпочтительно 4 вес.% или менее, более предпочтительно 2 вес.% или менее.

Предпочтительно кусочки крошки формуют экструдированием пасты для крошки через фильерную пластину с множеством отверстий диаметром 10 мм или менее, предпочтительно с последующей нарезкой экструдированной пасты для крошки.

Предпочтительно гранулы измельчают с получением порошка с частицами менее чем 1 мм в диаметре. Поскольку гранулы смеси крошки уже имеют относительно малый диаметр, предпочтительно от 3 мм до 20 мм в длину и около 10 мм в диаметре, процент снижения размера, требуемый для получения готовой порошкообразной крошки, мал, по сравнению со снижением размера, требуемым для традиционного способа, в котором большую полосу пасты для крошки необходимо уменьшить в размере до порошка. Следовательно, затраты энергии, требуемые для измельчения способом по изобретению, значительно ниже по сравнению с затратами энергии при измельчении традиционным способом, и измельчение легко может быть проведено в тот период времени, когда гранулы находятся в сушилке. Процесс измельчения облегчен хрупкостью обработанных частиц.

Крошка, полученная способом по изобретению, по существу подходит в качестве промежуточного продукта при получении шоколада, и если для этой цели используется крошка, то какао-масса может быть добавлена в смесь крошки на стадии (a). Крошка, полученная способом по изобретению, не требует дополнительной обработки перед рафинированием на следующей стадии процесса получения шоколада. Также крошка, полученная способом по изобретению, по существу подходит для получения различных других пищевых продуктов, таких как шоколадный порошок для шоколадных напитков, и любые дополнительные ингредиенты могут быть введены в крошку в начале процесса смешивания или они могут быть введены в готовую порошкообразную крошку.

В четвертом аспекте настоящее изобретение относится к устройству для получения шоколадной крошки, включающему:

(a) средства для получения влажного исходного материала крошки, включающего сыпучий подсластитель, белок и воду; и

(b) лопастную сушилку для сушки в тонком слое для одновременной сушки и измельчения влажного исходного материала крошки.

В пятом аспекте настоящее изобретение относится к устройству для получения шоколадной крошки, включающему:

(a) средства для получения пасты для крошки, включающей сыпучий подсластитель, белок и воду;

(b) средства для получения множества кусочков из пасты для крошки;

(c) средства для обработки кусочков с получением гранул крошки; и

(d) средства для одновременной сушки и измельчения гранул.

Предпочтительно средства для обработки гранул включают средства для выдержки гранул при температуре от 10°C до 80°C, предпочтительно от 40°C до 60°C, наиболее предпочтительно от 50°C до 60°C. Предпочтительно средства для одновременной сушки и измельчения гранул включают скоростные лопастные сушилки для сушки в тонком слое.

В шестом аспекте настоящее изобретение относится к:

(a) средствам для получения пасты для крошки, включающей сыпучий подсластитель, белок и воду;

(b) средствам для получения множества кусочков из пасты для крошки; и

(c) средствам для обработки кусочков при температуре от 10°C до 80°C, предпочтительно от 40°C до 60°C, наиболее предпочтительно от 50°C до 60°C с получением гранул крошки.

Предпочтительно устройство по шестому аспекту настоящего изобретения дополнительно включает средства для одновременной сушки и измельчения гранул.

Предпочтительно в пятом и шестом аспекте настоящего изобретения средства для одновременной сушки и измельчения гранул включают лопастную сушилку для сушки в тонком слое. Предпочтительно средства для получения пасты для гранул включают экструдер, например, шнековый экструдер или лопастной миксер с Z-образными лопастями. Предпочтительно средства для получения множества кусочков из пасты для крошки включают фильерную пластину с множеством отверстий диаметром 10 мм или менее и измельчитель, через который может быть экструдирована паста для крошки.

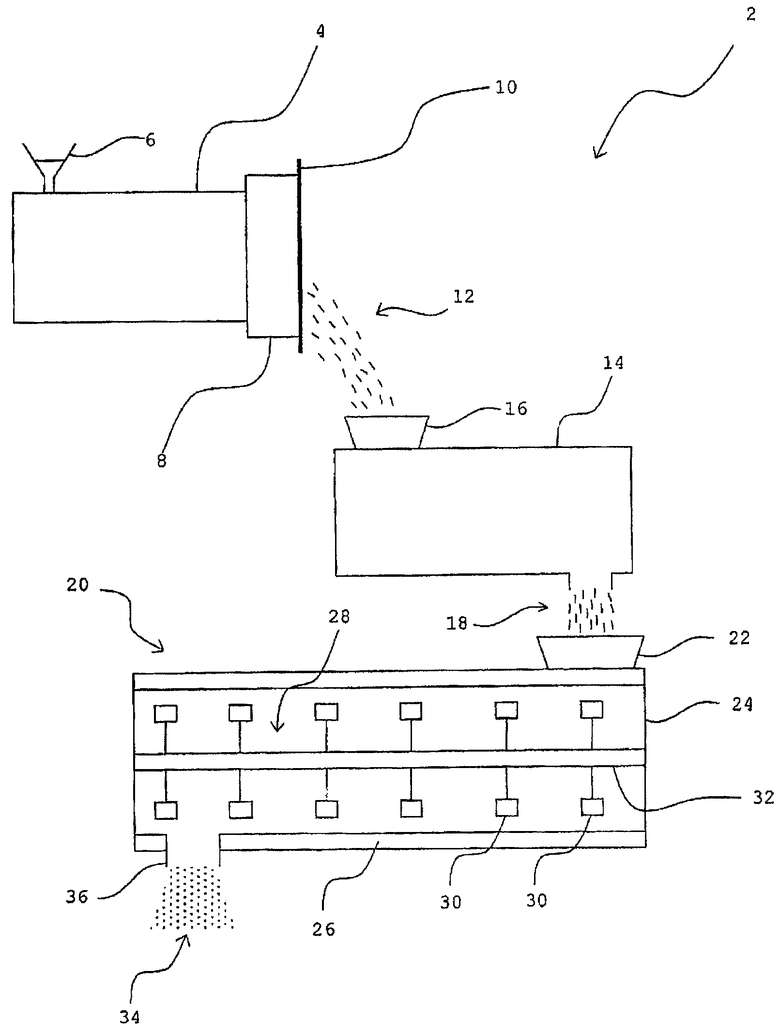

Далее настоящее изобретение дополнительно описывается, например, со ссылкой на прилагаемый чертеж, на котором схематически показано устройство, используемое в способе по изобретению, во всех аспектах настоящего изобретения.

Устройство для получения крошки по изобретению может представлять собой устройство 2, схематически показанное на чертеже. Ингредиенты пасты для крошки вводят в шнековый экструдер 4 через впускное отверстие 6. В экструдере 4 ингредиенты интенсивно смешиваются вместе и нагреваются до температуры от 50°C до 85°C. Полученная в результате паста имеет содержание влаги от 5% до 10% и вязкую, мягкую и липкую текстуру. Пасту экструдируют через фильерную пластину 8 с множеством отверстий диаметром от 2 мм до 10 мм и нарезают ротационным устройством для нарезки 10, прилегающим к фильерной пластине, на кусочки 12 от около 3 мм до 20 мм в длину. Кусочки 12 транспортируют из куттера 10 в устройство для обработки 14 через впускное отверстие 16. В устройстве для обработки 14 гранулы 12 выдерживают при температуре от 10°С до 80°С в течение от 0,5 до 120 минут. Этот процесс обработки заключается в трансформации липких и гибких кусочков 12 в не липкие и хрупкие обработанные гранулы 18. Гранулы 18 имеют твердую поверхность, благодаря которой они способны свободно протекать, не прилипая друг к другу, в отличие от кусочков из крошки 12, которые имеют мягкую, липкую поверхность. В процессе обработки с поверхности гранул может испариться небольшое количество влаги; однако содержание влаги в обработанных гранулах все еще остается от около 5 до 10 вес.%.

После полного завершения процесса обработки обработанные гранулы 18 транспортируют из устройства для обработки 14 в лопастную сушилку для сушки в тонком слое 20 через впускное отверстие 22. Лопастная сушилка для сушки в тонком слое 20 включает цилиндрический корпус 24, окруженный нагревательным элементом 26. Ножевой барабан 28 имеет множество ножей 30, установленных на валу 32, вращающемся внутри цилиндрического корпуса сушилки 24. Давление внутри сушилки 20 атмосферное, и нагревание производится нагревательным элементом 26 до температуры от 70°С до 150°С, предпочтительно от 80°С до 130°С, более предпочтительно от 90°С до 120°С. Дополнительно горячий воздух может быть прокачан через корпус сушилки для содействия движению крошки через сушилку и удаления влаги из сушилки. Дополнительно через сушилку может быть прокачан горячий воздух. Длительность пребывания гранул 18 в сушилке 20 составляет от 10 секунд до 15 минут. В процессе сушки содержание влаги в гранулах снижается до около 2% или менее, и хрупкие гранулы 18 разбиваются ножевым барабаном 30 на все более и более мелкие гранулы. Полученная в результате сухая и измельченная крошка 34 через выпускное отверстие 36 выходит для последующей обработки или для обработки после хранения. Готовая крошка 34 имеет порошкообразную консистенцию, и около 75 вес.% крошки имеет размер частиц менее чем 1 мм в диаметре.

Далее описывается получение кондитерского изделия по изобретению со ссылкой на следующий пример:

Пример 1

Ингредиенты, приведенные в Таблице 1, были отмерены в семисекционный двухшнековый экструдер Buhler BCTG62.

Ингредиенты смешивали в экструдере при температуре 60°С и полученную в результате пасту для крошки экструдировали через фильерную пластину с 12 отверстиями 2 мм диаметром и нарезали на 3 мм кусочки, которые транспортировали в устройство для обработки и выдерживали при температуре 25°С в течение 90 минут до момента превращения кусочков в хрупкие гранулы с твердой поверхностью. Гранулы транспортировали в лопастную сушилку для сушки в тонком слое, внутренние стенки которой нагреты до температуры 130°С, в которой гранулы нагревали в течение 2,5 минут. Внутри сушилки гранулы разбивают ножевым барабаном с множеством лезвий со скоростью вращения 600 оборотов в минуту, что также способствует прохождению крошки через сушилку к точке выхода. Горячий воздух с температурой 120°С прокачивают через сушилку со скоростью 50 м3 в час. Крошка выходит из сушилки после 2,5 минутного периода сушки в состоянии порошка с содержанием влаги 1,8%.

Пример 2

«Белую» крошку без какао-массы получали способом по примеру 1 с использованием ингредиентов, приведенных в Таблице 2.

Пример 3

Для получения крошки использовали ингредиенты, приведенные в Таблице 3.

Свежее цельное молоко сгущали до 40% содержания сухих веществ, добавляли и растворяли сахар. Вводили какао-массу, полученную в результате смесь сгущали до 5% содержания сухих веществ с получением пасты. Затем пасту обрабатывали, прилагая сдвиговое усилие и охлаждая, в лопастном миксере с Z-образными лопастями в течение 20 минут при температуре 30°C до получения гранулярной текстуры. Гранулярный материал сушили в лопастной сушилке для сушки в тонком слое по примеру 1.

Пример 4

Ингредиенты, приведенные в Таблице 4, смешивали вместе в лопастном миксере с Z-образными лопастями в течение 4 минут с получением пасты для крошки.

Из пасты формовали полосы размером 1 м × 10 см × 5 см и сушили в вакуумной печи при температуре 170°C и давлении 85 мбар в течение 30 минут до достижения среднего содержания влаги в пасте 5%. Частично высушенные полосы удаляли из печи, охлаждали и измельчали на кусочки диаметром менее чем 5 мм. Кусочки подавали в лопастную сушилку для сушки в тонким слое по описанным выше примерам.

Пример 5

Для получения крошки использовали ингредиенты, приведенные в Таблице 5.

Свежее цельное молоко сгущали до 40% содержания сухих веществ, добавляли и растворяли сахар. Вводили какао-массу, полученную в результате смесь сгущали до 15% содержания сухих веществ. Суспензию отсаживали на нагретый барабан, содержание влаги снижали до 5%. Частично высушенный продукт срезали с барабана хлопьями и подавали в лопастную сушилку для сушки в тонком слое по описанным выше примерам.

Пример 6

Пасту с содержанием влаги 8% получали по примеру 4. Пасту подавали в стандартную лопастную сушилку типа Komline 1,6W и сушили до содержания влаги 5% с получением гранулярного материала. Гранулярный материал подавали в лопастную сушилку для сушки в тонком слое по описанным выше примерам.

Сравнительный тест

Образцы шоколада, полученного из крошки по изобретению (CHOCinv), тестировали при участии квалифицированной комиссии по сенсорной оценке пищевых продуктов из 20 человек наряду с образцами шоколада, полученного из крошки по традиционному способу (CHOCstd). Тест проводили вслепую в контролируемой среде, каждый образец комиссия оценивала на идентичность определенному вкусу и аромату, вкус и аромат каждого образца оценивали по шкале от 0 до 10, где 0 соответствует отсутствию вкуса и аромата, а 10 соответствует сильному вкусу и аромату. Такие тесты по стандартной методике проводили для нескольких продуктов из нового шоколада. В Таблице 6, приведенной ниже, показана средняя оценка шоколада, полученного из крошки по традиционному способу, и шоколада, полученного из крошки по изобретению. Оценки каждого из свойств вкуса и аромата CHOCinv и CHOCstd анализировали на статистическое расхождение.

Как видно из Таблицы 6, уровень вкуса и аромата шоколада, полученного из крошки по изобретению, очень близок вкусу и аромату шоколада, полученного из крошки по традиционному способу, и, следовательно, продукты, полученные способом и с использованием устройства по изобретению, не отличимы для потребителя от доступных на настоящий момент продуктов. Статистический анализ показал, что оценка показателей вкуса и аромата обоих продуктов не имеет значительных отличий, и степень достоверности составляет 95%.

В то время как в описанном варианте воплощения способа по изобретению использованы ингредиенты, подходящие для получения крошки, которая может быть использована при производстве шоколада, следует понимать, что способ и устройство по изобретению могут быть использованы для получения большого числа различных продуктов на основе крошки, содержащей сыпучий подсластитель, белок, воду и другие необязательные ингредиенты.

Также следует понимать, что в то время как в описанном варианте воплощения настоящего изобретения температура и длительность стадии обработки ограничены определенными пределами, условия, необходимые для стадии обработки для получения заданных свойств гранул, зависят от используемых в крошке ингредиентов. Специалисту в области техники, к которой относится настоящее изобретение, следует понимать, что параметры способа и устройства могут быть адаптированы для достижения таких же результатов для различных композиций крошки.

В то время как в описанном варианте воплощения настоящего изобретения процесс сушки проводят в лопастной сушилке для сушки в тонком слое, следует понимать, что стадии сушки (и комбинированное измельчение) в способе по второму и третьему аспекту настоящего изобретения могут быть достигнуты в сушилках другого типа. Также следует понимать, что в то время как в описанном варианте воплощения настоящего изобретения получение кусочков крошки достигается экструдированием через фильерную пластинку со множеством отверстий с последующей нарезкой, кусочки также могут быть получены другим способом, и экструзия не является существенной частью способа получения. Способ по изобретению может быть осуществлен с получением гранул различной формы и/или размера по сравнению с описанными в варианте воплощения настоящего изобретения, и гранулы могут быть одинаковыми или слегка отличаться по форме и размеру одна от другой.

В то время как в описанном варианте воплощения настоящего изобретения готовая крошка имеет определенное содержание влаги и размер частиц, следует понимать, что способ и устройство по изобретению могут быть использованы для получения крошки с другим содержанием влаги и/или с другим размером частиц.

В то время как в описанном варианте настоящего изобретения стадию сушки проводят при атмосферном давлении, следует понимать, что сушка также может быть проведена под вакуумом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИЩЕВЫЕ ПРОДУКТЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ПОЛИФЕНОЛОВ КАКАО, УЛУЧШЕННЫМ ВКУСОМ И АРОМАТОМ И ИЗМЕЛЬЧЕННЫМИ ЭКСТРАКТАМИ КАКАО | 2008 |

|

RU2476075C2 |

| ЭКСТРАКТЫ КАКАО, КАКАО-ПРОДУКТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2683538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518243C2 |

| ТЕРМОУСТОЙЧИВЫЙ ШОКОЛАД | 2012 |

|

RU2575363C2 |

| ПЛАСТИЧНАЯ СЪЕДОБНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2428049C2 |

| ПИЩЕВОЙ ПРОДУКТ, ИМЕЮЩИЙ ПОВЫШЕННОЕ СОДЕРЖАНИЕ ПОЛИФЕНОЛОВ КАКАО, СПОСОБ ЕГО ПРОИЗВОДСТВА И ДИЕТИЧЕСКАЯ ДОБАВКА | 1999 |

|

RU2271115C2 |

| СУХАЯ КАКАО-СМЕСЬ, СОДЕРЖАЩАЯ ТВЕРДЫЕ ВЕЩЕСТВА КАКАО С ВЫСОКИМ СОДЕРЖАНИЕМ ПОЛИФЕНОЛОВ | 1999 |

|

RU2411742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518229C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ ДЛЯ ШОКОЛАДА С ПОНИЖЕННОЙ КАЛОРИЙНОСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ШОКОЛАДА И ШОКОЛАД, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ | 2018 |

|

RU2722037C1 |

| СПОСОБ ПРОИЗВОДСТВА СЪЕДОБНОЙ ОБОЛОЧКИ НА ЖИРОВОЙ ОСНОВЕ | 2005 |

|

RU2361414C2 |

Изобретение относится к способу и устройству для получения крошки из влажного исходного материала. Влажный исходный материал включает сыпучий подсластитель, белок и воду, которые затем одновременно сушат и измельчают в скоростной лопастной сушилке для сушки в тонком слое. Влажный исходный материал крошки перед одновременной сушкой и измельчением предпочтительно формуют в отдельные кусочки, свободно сыпучие гранулы. Также настоящее изобретение относится для получения крошки. Использование изобретения позволит повысить качество получаемой крошки. 6 н. и 14 з.п. ф-лы, 1 ил., 6 табл.

1. Способ получения крошки, включающий:

(a) получение влажного исходного материала крошки, включающего сыпучий подсластитель, белок и воду; и

(b) одновременную сушку и измельчение влажного исходного материала крошки в скоростной лопастной сушилке для сушки в тонком слое.

2. Способ по п.1, в котором влажный исходный материал крошки формуют в отдельные свободно сыпучие гранулы перед стадией (b).

3. Способ получения крошки, включающий:

(а) получение пасты для крошки, включающей сыпучий подсластитель, белок и воду;

(b) формование пасты для крошки в отдельные кусочки крошки;

(c) обработку кусочков для получения гранул крошки; и

(d) одновременную сушку и измельчение гранул.

4. Способ по п.3, в котором стадия обработки включает поддерживание температуры крошки в пределах от 10 до 80°С, более предпочтительно от 50 до 60°С.

5. Способ получения крошки, включающий:

а) получение пасты для крошки, включающей сыпучий подсластитель, белок и воду;

(b) формование пасты для крошки в отдельные кусочки крошки; и

(c) обработку кусочков при температуре в пределах от 10 до 80°С, более предпочтительно от 40 до 60°С, с получением гранул крошки.

6. Способ по п.5, дополнительно включающий (d) сушку гранул и предпочтительно одновременное измельчение гранул.

7. Способ по любому из пп.3 и 4, 6, в котором стадию (d) осуществляют внутри скоростной лопастной сушилки для сушки в тонком слое.

8. Способ по любому из пп.3-6, в котором стадию (с) завершают в течение от 0,5 до 120 мин.

9. Способ по любому из пп.1-6, в котором стадия (а) включает получение пасты для крошки с содержанием влаги от 5 до 10%.

10. Способ по любому из пп.1-4, 6, в котором сушку проводят при температуре от 70 до 150°С.

11. Способ по любому из пп.1-4, 6, в котором сушку проводят при атмосферном давлении.

12. Способ по любому из пп.1-4, 6, в котором сушку завершают в течение от 0,5 до 15 мин.

13. Способ по любому из пп.1-4, 6, в котором, по существу, все развитие вкуса и аромата крошки происходит во время стадии сушки.

14. Способ по любому из пп.1-4, 6, в котором полученная в результате крошка имеет профиль вкуса и аромата, который, по существу, совпадает с профилем вкуса и аромата крошки, полученной традиционными способами.

15. Устройство для получения крошки, включающее:

(a) средства образования пасты для крошки, содержащей сыпучий подсластитель, белок и воду;

(b) скоростную лопастную сушилку для сушки в тонком слое для одновременной сушки и измельчения влажного исходного материала крошки.

16. Устройство для получения крошки, включающее:

(а) средства получения пасты для крошки, содержащей сыпучий подсластитель, белок и воду;

(b) средства образования множества кусочков из пасты для крошки;

(c) средства обработки кусочков для получения гранул крошки; и

(d) средства для одновременной сушки и измельчения гранул.

17. Устройство по п.16, в котором (с) включают средства обработки гранул при температуре от 10 до 80°С, более предпочтительно от 50 до 60°С.

18. Устройство для получения крошки, включающее:

(a) средства для получения пасты для крошки, содержащей сыпучий подсластитель, белок и воду;

(b) средства для образования множества кусочков из пасты для крошки; и

(c) средства для обработки кусочков при температуре от 10 до 80°С, предпочтительно от 40 до 60°С, наиболее предпочтительно от 50 до 60°С, с получением гранул крошки.

19. Устройство по п.18, дополнительно включающее:

(d) средства для сушки гранул и предпочтительно одновременного измельчения гранул.

20. Устройство по любому из пп.16 и 17, 19, в котором (d) включает лопастную сушилку для сушки в тонком слое.

| КРОШКА, СПОСОБ ПОЛУЧЕНИЯ КРОШКИ, МОЛОЧНЫЙ ШОКОЛАД И СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ШОКОЛАДА | 1999 |

|

RU2222201C2 |

| US 4086371 A, 25.04.1978 | |||

| US 4267703 A, 19.05.1981. | |||

Авторы

Даты

2011-09-10—Публикация

2007-04-23—Подача