Заявляемое изобретение относится к криогенной технике, в частности к очистке и технологии низкотемпературной ректификации воздуха, и может быть использовано в химической и нефтехимической промышленности.

Известен способ получения на установках разделения воздуха, снабженных криптоновой колонной и испарителем-конденсатором криптонового концентрата с суммарной концентрацией криптона и ксенона, не превышающей 0,2 мол. доли, % (см. Каталог «Криогенное оборудование», ЦИНТИХИМНЕФТЕМАШ. М., 1988 г., с.7). Способ предусматривает подачу в криптоновую колонну в качестве флегмы части потока жидкого кислорода, содержащего криптон и ксенон и циркулирующего через адсорбер жидкого кислорода. В тарельчатой части колонны стекающая флегма обогащается криптоном и ксеноном и попадает в конденсатор криптоновой колонны, который обеспечивает ее паровое питание. Для дальнейшего обогащения часть жидкости из конденсатора криптоновой колонны направляют в испаритель-конденсатор, где частично испаряют. Не испарившийся остаток жидкого кислорода, обогащенный криптоном и ксеноном, выводят из установки в виде криптонового концентрата.

Недостатком известного способа является низкое содержание в смеси криптона и ксенона, потери с потоком части произведенных в установке холода и кислорода.

Известен способ получения ксенонового концентрата на воздухоразделительных установках (см. патент РФ №2129904 кл. 6 B01D 53/00, 53/02, 53/04). Способ предусматривает адсорбционным методом извлечение ксенонового концентрата из потока кислорода, обогащенного криптоном и ксеноном, и выводящего из воздухоразделительной установки взрывоопасные примеси, при коэффициенте извлечения ксенона не менее 70%.

Недостатки известного способа заключаются в недостаточно высоком коэффициенте извлечения ксенона, полной потери криптона, а также части произведенных в установке холода и кислорода.

Целью изобретения является повышение экономичности за счет увеличения в получаемом криптоноксеноновом концентрате содержания целевых компонентов, практически полное извлечение целевых компонентов из поступающего раствора, очистку и получение продукционного растворителя в жидком виде или в виде пара.

Поставленная цель достигается тем, что в способе получения из раствора криптоноксенонового концентрата и очистке растворителя, включающем подачу потока раствора криптона и ксенона в линию первичного концентрата, отличительной особенностью является то, что осуществляют последовательное парлифтное испарение большей части потока раствора в испарителе-конденсаторе и газификацию оставшейся части в испарителе, нагревание в основном теплообменнике испарившейся части раствора и ее смешение с газифицированной частью с образованием потока газообразной смеси, физико-химическую очистку потока газообразной смеси от примесей, охлаждение и ректификационное разделение с образованием потока продукционного криптоноксенонового концентрата и парового потока растворителя, паровой поток растворителя выводят в качестве продукционного или нагревают очищенным от примесей потоком газообразной смеси, смешивают с расширенным и нагретым в детандерном и основном теплообменниках детандерным потоком с образованием суммарного потока, который сжимают в компрессоре, охлаждают в основном теплообменнике и разделяют на детандерный поток с расширением в детандере и поток растворителя, который вначале охлаждают в детандерном теплообменнике, а затем конденсируют в испарителе-конденсаторе с образованием продукционного жидкого растворителя, при этом для организации процесса ректификации используют сухой сжатый газ и жидкий растворитель.

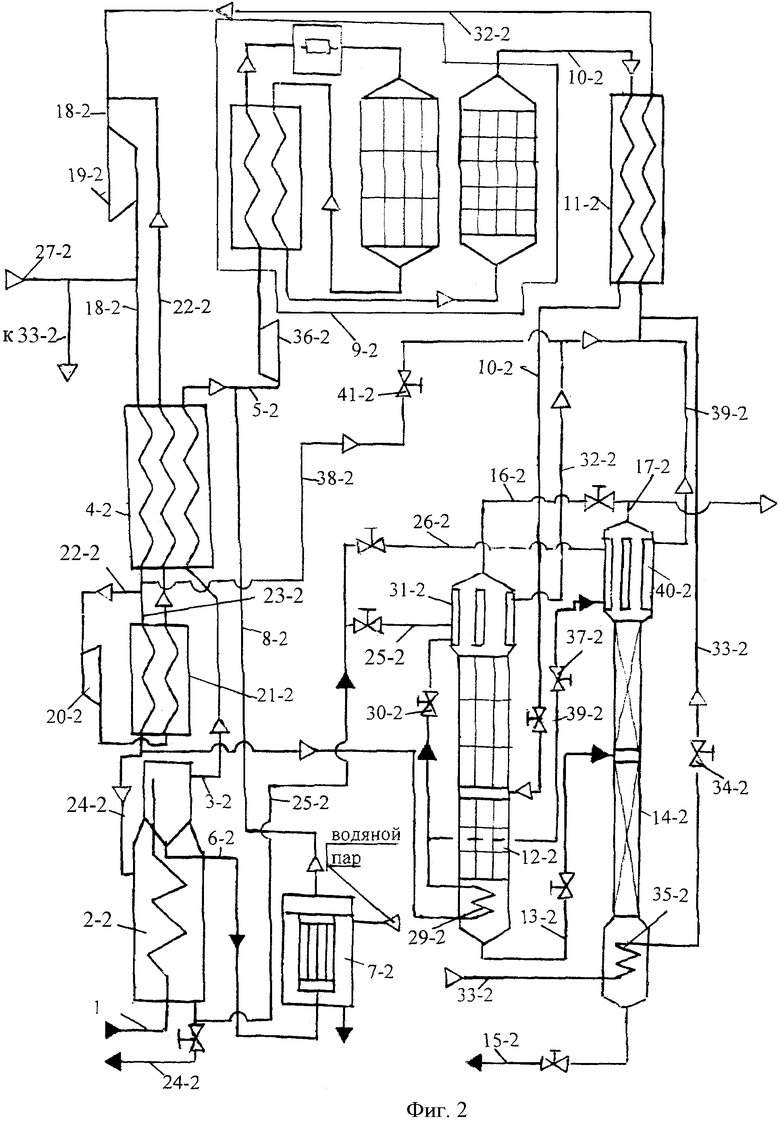

Заявленный способ получения из раствора криптоноксенонового концентрата и очистки растворителя с получением растворителя в жидком виде может быть реализован, например, в установке, схематично показанной на фиг.1. На фиг.2 показан пример схемы установки для реализации способа получения из раствора криптоноксенонового концентрата и очистки растворителя с получением растворителя в виде пара. Установка (фиг.1) содержит линию 1 потока первичного концентрата в испаритель-конденсатор 2, линию 3 потока пара из испарителя-конденсатора через основной теплообменник 4 в линию 5 потока газообразной смеси, линию 6 потока остатка первичного концентрата из испарителя-конденсатора 2 в испаритель 7, линию 8 потока газифицированного первичного концентрата в линию 5, линию 5 потока газообразной смеси через газодувку 36 в узел 9 физико-химической очистки, линию 10 потока очищенной газообразной смеси через теплообменник 11 в ректификационную колонну 12 предварительного разделения, линию 13 потока кубовой жидкости в ректификационную продукционную колонну 14, линию 15 потока продукционного криптоноксенонового концентрата, линии 16 и 17 потока паров растворителя соответственно из колонн 12 и 14 в линию 18 суммарного потока растворителя, которая вместе с компрессором 19, основным теплообменником 4, детандером 20, детандерным теплообменником 21 и линией 22 детандерного потока образуют циркуляционный контур, соединенный линией 23 потока продукционного растворителя через детандерный теплообменник 21 с полостью конденсации испарителя-конденсатора 2 и далее с линией 24 потока продукционного жидкого растворителя, соединенной линиями 25 и 26 подпитки жидкого растворителя к головной части соответственно колонн 12 и 14, линию 27 потока сухого сжатого газа, которая через теплообменник 28, кипятильник 29, дроссельный клапан 30 соединена с полостью кипения конденсатора-испарителя 31 колонны 12 предварительного разделения и далее линией 32 через теплообменник 28 с выходом в атмосферу, линию 33, соединенную с линией 27 и через регулирующий клапан 34, кипятильник 35 продукционной колонны 14 и теплообменник 11 с выходом в атмосферу.

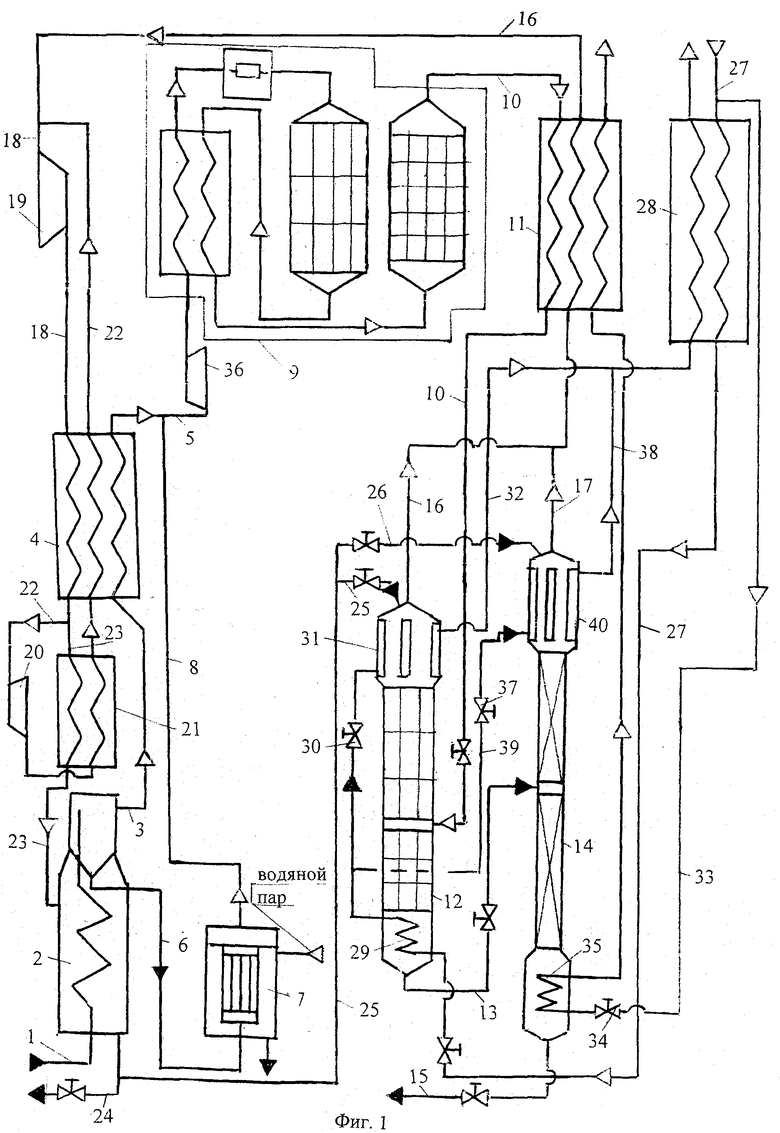

Установка (фиг.2) содержит линию 1 потока первичного концентрата в испаритель-конденсатор 2-2, линию 3-2 потока пара из испарителя-конденсатора через основной теплообменник 4-2 в линию 5-2 потока газообразной смеси, линию 6-2 потока остатка первичного концентрата из испарителя-конденсатора 2-2 в испаритель 7-2, линию 8-2 потока газифицированного первичного концентрата в линию 5-2, линию 5-2 потока газообразной смеси через газодувку 36-2 в узел 9-2 физико-химической очистки, линию 10-2 потока очищенной газообразной смеси через теплообменник 11-2 в ректификационную колонну 12-2 предварительного разделения, линию 13-2 потока кубовой жидкости в ректификационную продукционную колонну 14-2, линию 15-2 потока продукционного криптоноксенонового концентрата, линию 16-2 потока пара растворителя из колонны 12-2 и соединенную с ней линию 17-2 потока пара растворителя из колонны 14-2, линию 27-2 потока сжатого газа, соединенную с линией 33-2 потока теплого газа и циркуляционным контуром газа, образованным расположенным на линии 18-2 суммарного потока газа компрессором 19-2 и основным теплообменником 4-2, линией 22-2 детандерного потока с установленным на ней детандером 20-2 и детандерным теплообменником 21-2. Линия 18-2 после основного теплообменника 4-2 соединена с линией 23-2 прямого потока детандерного теплообменника, которая через детандерный теплообменник 21-2 сообщена с линией 24-2 ожиженного газа и с полостью конденсации испарителя-конденсатора 2-2.

Линия 23-2 после детандерного теплообменника 21-2 соединена линией 32-2 потока охлажденного газа через кипятильник 29-2, дроссельный клапан 30-2, полость кипения конденсатора-испарителя 31-2 и теплообменник 11-2 с линией 18-2 суммарного потока газа на входе в компрессор 19-2. Линия 32-2 после кипятильника 29-2 сообщена с параллельной линией 39-2 потока конденсированного газа, которая через дроссельный клапан 37-2 и полость кипения конденсатора-испарителя 40-2 перед теплообменником 11-2 вновь соединена с линией 32-2.

Линия 18-2 суммарного потока газа после компрессора 19-2 соединена линией 33-2 потока теплого газа через кипятильник 35-2, дроссельный клапан 34-2 с линией 32-2 перед теплообменником 11-2, а после основного теплообменника 4-2 - линией 38-2 газообразного охлажденного потока подпитки через регулирующий клапан 41-2.

Полости кипения конденсаторов-испарителей 31-2 и 40-2 соединены также соответственно линиями 25-2 и 26-2 подпитки ожиженного газа с линией 24-2 потока ожиженного газа.

Способ получения криптоноксенонового концентрата и очистки растворителя на примере переработки первичного концентрата в виде раствора криптона и ксенона в жидком кислороде и использование в качестве сухого сжатого газа сухого воздуха при избыточном давлении 0,5÷0,55 МПа осуществляют следующим образом.

Раствор криптона Kr и ксенона Хе в жидком кислороде, содержащий преимущественно в сумме Kr и Хе 0,01÷0,2 мол.%, углеводородов (в основном метан и этан) не более 0,11 мол.% при избыточном давлении 0,04÷0,06 МПа подают по линии 1 потока первичного концентрата в испаритель-конденсатор 2 (фиг.1). В каналах испарителя-конденсатора 2, обогреваемых конденсирующимся паром кислорода, в режиме восходящего однонаправленного течения (парлифтный режим) осуществляют неполное испарение первичного концентрата, сбор неиспарившейся части в верху аппарата и подачу по линии 6 потока остатка первичного концентрата в испаритель 7, обогреваемый водяным паром или горячей водой. В испарителе 7 жидкость газифицируют и направляют по линии 8 потока газифицированного первичного концентрата в линию 5 потока газообразной смеси.

Образованный в испарителе-конденсаторе 2 пар по линии 3 потока пара направляют в основной теплообменник 4, где нагревают, и подачей в линию 5 смешивают с потоком газифицированного первичного концентрата с образованием потока газообразной смеси. Далее поток газообразной смеси сжимают газодувкой 36, очищают в блоке 9 физико-химической очистки от взрывоопасных и отвердевающих примесей и по линии 10 потока очищенной газообразной смеси охлажденным в теплообменнике 11 подают в ректификационную колонну 12 предварительного разделения, где флегмой является конденсат кислорода. В результате процесса ректификации, проводимом преимущественно при избыточном давлении 0,03÷0,1 МПа, в кубе собирается кубовая жидкость (жидкий кислород; обогащенный криптоном и ксеноном), а в голове - очищенный кислород. При этом суммарную концентрацию криптона и ксенона в кубовой жидкости поддерживают не более 10÷15 мол.%. Более высокая концентрация криптона и ксенона значительно увеличит температуру кипения кубовой жидкости и не позволит ожижить в кипятильнике 29 куба сжатый до избыточного давления 05÷0,55 МПа воздух, что значительно уменьшит экономичность способа.

Из головы колонны 12 по линии 16 потока паров растворителя выводят поток пара очищенного кислорода, к этому потоку по линии 17 присоединяют поток пара очищенного кислорода из головы продукционной колонны 14 с образованием смешанного потока очищенного кислорода. Смешанный поток очищенного кислорода нагревают в теплообменнике 11 и направляют в линию 18 суммарного потока растворителя, где соединяют с циркулирующим по линии 22 детандерным потоком с образованием суммарного потока очищенного кислорода. Суммарный поток очищенного кислорода сжимают в компрессоре 19, охлаждают в основном теплообменнике 4, а затем разделяют на два потока: детандерный поток и поток продукционного очищенного кислорода. Детандерный поток по линии 22 детандерного потока направляют в детандер 20, расширяют, нагревают вначале в детандерном теплообменнике 21, а затем в основном теплообменнике 4 и соединяют со смешанным потоком очищенного кислорода. Поток продукционного очищенного кислорода подают в линию 23 продукционного растворителя, охлаждают в детандерном теплообменнике 21, ожижают в испарителе-конденсаторе 2 и по линии 24 потока продукционного жидкого растворителя направляют потребителю.

Кубовую жидкость из ректификационной колонны 12 по линии 13 потока кубовой жидкости подают в среднюю часть ректификационной продукционной колонны 14, где флегмой является конденсат кислорода. В результате процесса ректификации в кубе колонны собирается продукционный криптоноксеноновый концентрат, почти не содержащий кислорода, который по линии 15 потока криптоноксенонового концентрата выводят из установки, а в голове колонны - очищенный кислород, часть которого в виде пара выводят по линии 17.

Сухой воздух преимущественно при избыточном давлении 0,5÷0,55 МПа подают в линию 27 потока сухого сжатого газа, охлаждают в теплообменнике 28. конденсируют в кипятильнике 29, обеспечивая паровое питание ректификационной колонны 12 предварительного разделения, и дросселируют через дроссельный клапан 30 в полость кипения конденсатора-испарителя 31. Часть жидкого воздуха отбирают в линию 39 и через дроссельный клапан 37 направляют в полость кипения конденсатора-испарителя 40 продукционной колонны 14. Пар испарившегося в конденсаторе-испарителе 31 воздуха выводят по линии 32, смешивают с паром воздуха, выводимым по линии 38 из конденсатора-испарителя 41, нагревают в теплообменнике 28 и выбрасывают в атмосферу. Для парового питания продукционной колонны 14 подают по линии 33 в кипятильник 35 теплый воздух, где его охлаждают и после нагревания в теплообменнике 11 выбрасывают в атмосферу. Кипящий в конденсаторах-испарителях жидкий воздух обеспечивает конденсацию в колоннах пара очищенного кислорода и основную часть флегмового питания. Недостающую часть флегмового питания колонн (а также флегмовое питание колонн при пуске установки) компенсируют подачей к головной части колонн по линиям 25 и 26 жидкого очищенного кислорода.

Способ получения криптоноксенонового концентрата и очистки растворителя с получением растворителя в виде пара на примере переработки первичного концентрата в виде раствора криптона и ксенона в жидком кислороде и использование в качестве сухого сжатого газа сухого воздуха при температуре окружающего воздуха и избыточном давлении 0,5÷0,55 МПа осуществляют следующим образом.

Раствор криптона Kr и ксенона Хе в жидком кислороде, содержащий преимущественно в сумме Kr и Хе 0,01÷0,2 мол.%, углеводородов (в основном метан и этан) не более 0,11 мол.% при избыточном давлении 0,04÷0,06 МПа подают (фиг.2) по линии 1 потока первичного концентрата в испаритель-конденсатор 2-2.

В каналах испарителя-конденсатора 2-2, обогреваемых конденсирующимся паром воздуха, в режиме восходящего однонаправленного течения (парлифтный режим) осуществляют неполное испарение первичного концентрата, сбор неиспарившейся части в верху аппарата и подачу по линии 6-2 потока остатка первичного концентрата в испаритель 7-2, обогреваемый водяным паром или горячей водой. В испарителе 7-2 жидкость газифицируют и направляют по линии 8-2 потока газифицированного первичного концентрата в линию 5-2 потока газообразной смеси.

Образованный в испарителе-конденсаторе 2-2 пар по линии 3-2 потока пара направляют в основной теплообменник 4-2, где нагревают, и подачей в линию 5-2 смешивают с потоком газифицированного первичного концентрата с образованием потока газообразной смеси. Далее поток газообразной смеси сжимают газодувкой 36-2, очищают в блоке 9-2 физико-химической очистки от взрывоопасных и отвердевающих примесей и по линии 10-2 потока очищенной газообразной смеси охлажденным в теплообменнике 11-2 подают в ректификационную колонну 12-2 предварительного разделения, где флегмой является конденсат кислорода. В результате процесса ректификации, проводимом преимущественно при избыточном давлении 0,03÷0,1 МПа в кубе собирается кубовая жидкость (жидкий кислород, обогащенный криптоном и ксеноном), а в голове - очищенный кислород. При этом суммарную концентрацию криптона и ксенона в кубовой жидкости поддерживают не более 10÷15 мол.%. Более высокая концентрация криптона и ксенона значительно увеличит температуру кипения кубовой жидкости и не позволит ожижить в кипятильнике 29-2 куба сжатый до избыточного давления 05÷0,55 МПа воздух, что значительно уменьшит экономичность способа. Из головы колонны 12-2 по линии 16-2 потока пара растворителя выводят поток пара очищенного кислорода, к этому потоку по линии 17-2 присоединяют поток пара очищенного кислорода из головы продукционной колонны 14-2 с образованием продукционного потока пара очищенного кислорода.

Кубовую жидкость из ректификационной колонны 12-2 по линии 13-2 потока кубовой жидкости подают в среднюю часть ректификационной продукционной колонны 14-2, где флегмой является конденсат кислорода. В результате процесса ректификации в кубе колонны собирается продукционный криптоноксеноновый концентрат, который по линии 15-2 потока криптоноксенонового концентрата выводят из установки, а в голове колонны - очищенный кислород, часть которого в виде пара выводят по линии 17-2.

Сухой воздух преимущественно при избыточном давлении 0,5÷0.55 МПа подают в линию 27-2 сухого сжатого газа и далее в линию 33-2 потока теплого газа и линию 18-2 суммарного потока газа. Суммарный поток воздуха вначале охлаждают в основном теплообменнике 4-2, а затем разделяют на три потока: детандерный поток, прямой поток детандерного теплообменника и поток подпитки. Детандерным потоком (линия 22-2) после расширения в детандере 20-2 охлаждают в противотоке в детандерном теплообменнике 21-2 прямой поток детандерного теплообменника, часть которого по линии 24-2 сжижаемого газа направляют в испаритель-конденсатор 2-2, где конденсируют и выводят из установки. Другую часть охлажденного прямого потока детандерного теплообменника по линии 32-2 направляют в кипятильник 29-2, где конденсируют за счет испарения кубовой жидкости, обеспечивая паровое питание колонны, затем дроссельным клапаном 30-2 дросселируют в полость кипения конденсатора-испарителя 31-2, испаряют, а образовавшиеся пары выводят, нагревают в теплообменнике 11-2, смешивают с нагретым в основном теплообменнике 4-2 детандерным потоком (линия 22-2) и подают в линию 18-2 суммарного потока газа, где компримируют, и после подпитки по линии 27-2 сухого сжатого воздуха направляют в основной теплообменник 4-2.

Часть ожиженного в кипятильнике 29-2 воздуха по линии 39-2 через дроссельный клапан 37-2, дросселируют в полость кипения конденсатора-испарителя 40-2, а образовавшийся пар возвращают в линию 32-2 перед теплообменником 11-2.

Воздух, направленный в линию 33-2 потока теплого газа, охлаждают в кипятильнике 35-2, а затем через регулирующий клапан 34-2 выводят в линию 32-2 перед теплообменником 11-2.

Для достижения необходимого охлаждения в теплообменнике 11-2 прямого потока очищенной газообразной смеси расход обратного потока охлажденного воздуха увеличивают путем подпитки в линию 32-2 охлажденного воздуха по линии 38-2.

Расхода кипящего в конденсаторах-испарителях жидкого воздуха, образованного из подаваемого по линии 32-2 охлажденного воздуха, недостаточно для обеспечения флегмового питания колонн конденсированным очищенным кислородом. Недостающее количество жидкого воздуха при работе установки (а также подачу жидкого воздуха при пуске установки) направляют к конденсаторам-испарителям 31-2 и 40-2 из линии 24-2 ожиженного газа соответственно по линиям 25-2 и 26-2.

Последовательное парлифтное испарение в испарителе-конденсаторе, обогреваемом паром очищенного кислорода (воздуха), большей части раствора криптона и ксенона в кислороде, содержащего значительное количество взрывоопасных углеводородных примесей и газификацию оставшейся части раствора жидкости в испарителе, обогреваемом водяным паром или горячей водой, позволяет безопасно и экономично преобразовать поток раствора в поток газообразной смеси для ее дальнейшее переработки.

Изложенное техническое решение позволяет увеличить экономичность предложенного способа за счет увеличения в получаемом криптоноксеноновом концентрате содержания целевых компонентов, практически полное извлечение целевых компонентов из поступающего раствора, очистку и получение продукционного растворителя в жидком виде или в виде пара.

Изобретение относится к криогенной технике, в частности к очистке и технологии низкотемпературной ректификации смесей, и может быть использовано в химической и нефтехимической промышленности. Поток раствора криптона и ксенона подают в линию 1 первичного концентрата, большую часть потока раствора подвергают последовательному парлифтному испарению в испарителе-конденсаторе 2. Оставшуюся часть газифицируют в испарителе 7. Испарившуюся часть раствора нагревают в основном теплообменнике 4 и смешивают с газифицированной частью с образованием потока газообразной смеси. Газообразную смесь подают в узел 9 физико-химической очистки, охлаждают и подвергают разделению в ректификационной колонне 12 с образованием потока продукционного криптоноксенонового концентрата и продукционного парового потока растворителя. По другому варианту продукционный поток растворителя нагревают очищенным от примесей потоком газообразной смеси, смешивают с расширенным и нагретым детандерным потоком, затем сжимают, охлаждают и разделяют на детандерный поток, который расширяют в детандере, и поток растворителя, который охлаждают в детандерном теплообменнике и конденсируют в конденсаторе-испарителе с образованием продукционного жидкого растворителя. Способ позволяет повысить экономичность, извлечь целевые компоненты из поступающего раствора, увеличив их содержание в получаемом концентрате, и получить продукционный растворитель в жидком виде или в виде пара. 3 з.п. ф-лы, 2 ил.

1. Способ получения из раствора криптоноксенонового концентрата и очистки растворителя, включающий подачу потока раствора криптона и ксенона в линию первичного концентрата, отличающийся тем, что осуществляют последовательное парлифтное испарение большей части потока раствора в испарителе-конденсаторе и газификацию оставшейся части в испарителе, нагревание в основном теплообменнике испарившейся части раствора и ее смешение с газифицированной частью с образованием потока газообразной смеси, физико-химическую очистку потока газообразной смеси от примесей, охлаждение и ректификационное разделение с образованием потока продукционного криптоноксенонового концентрата и парового потока растворителя.

2. Способ по п.1, отличающийся тем, что паровой поток растворителя выводят в качестве продукционного.

3. Способ по п.1, отличающийся тем, что паровой поток растворителя нагревают очищенным от примесей потоком газообразной смеси, смешивают с расширенным и нагретым в детандерном и основном теплообменниках детандерным потоком с образованием суммарного потока, который сжимают в компрессоре, охлаждают в основном теплообменнике и разделяют на детандерный поток с расширением в детандере и поток растворителя, который вначале охлаждают в детандерном теплообменнике, а затем конденсируют в конденсаторе-испарителе с образованием продукционного жидкого растворителя.

4. Способ по п.1, или 2, или 3, отличающийся тем, что для организации процесса ректификации используют сухой сжатый газ и жидкий растворитель.

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149676C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОН-КСЕНОНОВОЙ СМЕСИ | 2008 |

|

RU2375299C2 |

| US 20030110795 A1, 19.06.2003 | |||

| CN 101629773 A, 20.02.2010. | |||

Авторы

Даты

2011-09-27—Публикация

2010-03-25—Подача