Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке.

Известен способ получения износостойкого покрытия для режущего инструмента (РИ), при котором на его поверхность вакуумно-дуговым методом наносят покрытие из нитрида титана (TiN) или карбонитрида титана (TiCN) (см. Табаков В.П. Работоспособность режущего инструмента с износостойкими покрытиями на основе сложных нитридов и карбонитридов титана. Ульяновск: УлГТУ, 1998. 122 с.). К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе покрытия, обладающие хорошей адгезией к инструментальному материалу, имеют относительно низкую твердость и уровень сжимающих напряжений, либо имеют высокую микротвердость, но недостаточную прочность сцепления с инструментальной основой. В результате этого покрытие легко подвергается абразивному износу, в нем быстро зарождаются и распространяются трещины, приводящие к разрушению покрытия, что снижает стойкость РИ с покрытием.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ, включающий вакуумно-плазменное нанесение многослойного покрытия, состоящего из нижнего слоя нитрида титана и циркония TiZrN и верхнего слоя нитрида титана, циркония и хрома TiZrCrN (см. Патент на изобретение RU 2297473 C1, C23C 14/24, C23C 14/06, 20.04.2007, бюл. №11), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе многослойное покрытие содержит слои, имеющие низкие остаточные напряжения и высокую теплопроводность. В результате покрытие плохо сопротивляется процессам трещинообразования и практически не препятствует проникновению тепла вглубь инструмента.

Повышение в последнее время стоимости металлорежущего инструмента и ужесточение требований к точности обрабатываемых деталей сделало еще более актуальной проблему повышения стойкости РИ. Основной причиной износа РИ является возникновение трещин в его режущей части, являющихся причиной появления сколов и выкрашиваний, связанных с усталостным разрушением и явлением ползучести режущего клина РИ. Ползучесть, в свою очередь, вызвана проникновением тепла, образующегося при резании и трении стружки о поверхности инструмента, вглубь инструмента. Одним из путей повышения стойкости и работоспособности РИ с покрытием является нанесение покрытий многослойного типа. Наличие в покрытии слоев с определенными теплофизическими и механическими свойствами способно тормозить процессы образования и распространения трещин без снижения микротвердости, улучшить термонапряженное состояние РИ с покрытием и повысить стойкость РИ.

Технический результат - повышение работоспособности РИ и качества обработки.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе на рабочие поверхности РИ вакуумно-дуговым методом наносится трехслойное покрытие. Особенность заявляемого способа заключается в том, что в качестве нижнего слоя при давлении азота в камере установки 7,5·10-4 Па и температуре 600°С наносят нитрид титана и циркония, в качестве промежуточного слоя при давлении азота в камере установки 7,5·10-4 Па и температуре 550°С наносят такой же нитрид, легированный хромом, а в качестве верхнего слоя при давлении азота в камере установки 4,3·10-3 Па и температуре 500°С наносят нитрид титана и хрома. Осаждение нижнего слоя покрытия при пониженном давлении газа и повышенной температуре позволяет получить более высокую прочность сцепления покрытия с инструментальной основой, а снижение температуры и увеличение давления газа при осаждении последующих слоев позволяет увеличить его микротвердость и остаточные сжимающие напряжения. Компоновка установки для нанесения покрытия включает один составной катод с корпусом из титанового сплава ВТ1-0 и вставкой из хрома и один катод из титана и один катод из циркония. При осаждении нижнего слоя используются катоды из титана и циркония с целью получения слоя TiZrN, при осаждении промежуточного слоя используют все три катода, а при осаждении верхнего слоя катод, содержащий цирконий, отключают. Использование в качестве материалов слоев сложных нитридов с высокими остаточными сжимающими напряжениями способствует повышению трещиностойкости покрытия, кроме того, такие материалы имеют более низкую теплопроводность по сравнению покрытиями типа TiN, TiCN, TiAlN. При этом в зависимости от области использования инструмента с покрытием, его общая толщина может колебаться в пределах от 5 до 8 мкм, а доля нижнего слоя составлять 40-50% от общей толщины покрытия.

Сущность изобретения заключается в следующем. В процессе резания РИ работает в условиях трещинообразования, а также воздействия высоких температур. Для снижения интенсивности процессов износа и разрушения покрытия и самого инструмента наиболее эффективны покрытия сложного состава, а в условиях трещинообразования еще большую эффективность показывают многослойные покрытия со слоями сложного состава. При этом увеличение количества легирующих элементов в составе покрытия приводит к росту его твердости и износостойкости, а также - трещиностойкости. Однако при этом часто снижается прочность сцепления покрытия с инструментальной основой. В то же время повысить прочность сцепления покрытия с основой можно путем снижения давления реакционного газа при его конденсации и увеличения температуры конденсации, правда при этом снижаются другие его эксплуатационные свойства (износостойкость и др.). Поэтому целесообразно применение трехслойного покрытия, в котором верхний слой должен обладать наивысшими износо- и трещиностойкостью, а нижний в первую очередь должен обеспечивать высокую прочность сцепления с инструментальной основой. В зависимости от условий резания толщина покрытия меняется от 5 до 8 мкм (меньшие значения - при прерывистом резании). При этом при уменьшении толщины покрытия доля нижнего слоя возрастает до 50%, чтобы обеспечить возможность получения сплошного слоя, способного полноценно выполнять свои функции (слои толщиной менее 1 мкм нефункциональны). Пластины с покрытиями, полученные с отклонениями от указанных в формуле изобретения толщин слоев, показали более низкие результаты.

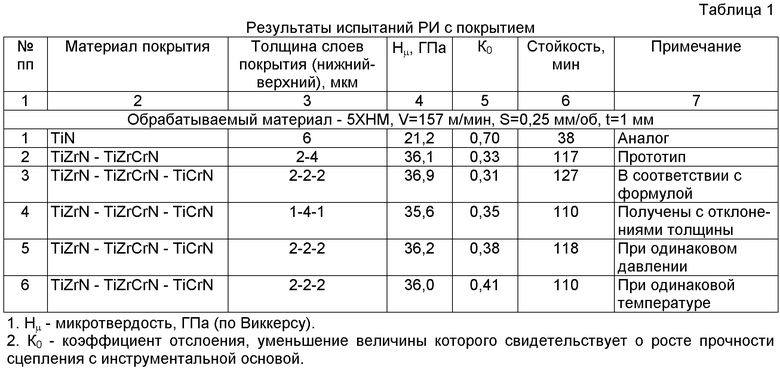

Для экспериментальной проверки заявленного способа было нанесено покрытие-прототип с соотношением слоев, соответствующим оптимальному значению, указанному в известном способе, а также трехслойное покрытие по предлагаемому способу. Покрытия наносили на твердосплавные пластины в вакуумной камере установки «Булат-6», снабженной тремя вакуумно-дуговыми испарителями, расположенными горизонтально в одной плоскости. В качестве катодов испаряемого металла при нанесении нижнего слоя (TiZrN) использовали два катода из титанового сплава ВТ1-0 и циркония. При нанесении промежуточного слоя (TiZrCrN) используют указанные два катода плюс катод, содержащий корпус из титанового сплава ВТ1-0 со вставкой из хрома и расположенный между первыми катодами. При нанесении верхнего слоя использовали катод из титана и составной катод со вставкой из хрома. Покрытия наносили после предварительной ионной очистки.

Ниже приведен конкретный пример осуществления предлагаемого способа (покрытие TiZrN-TiZrCrN-TiCrN толщиной 6 мкм).

Твердосплавные пластины МК8 (размером 4,7×12×12 мм) промывают в ультразвуковой ванне, протирают ацетоном, спиртом и устанавливают на поворотном устройстве в вакуумной камере установки «Булат-6», снабженной тремя испарителями, расположенными горизонтально в одной плоскости. Камеру откачивают до давления 6,65·10-3 Па, включают поворотное устройство, подают на него отрицательное напряжение 1,1 кВ, включают один испаритель и при токе дуги 100 А производят ионную очистку и нагрев пластин до температуры 560-580°С. Ток фокусирующей катушки 0,4 А. Затем снижают отрицательное напряжение до 150 В, ток катушек до 0,35 А, включают два противоположных испарителя (катода) - из титана и циркония, подают в камеру реакционный газ - азот и осаждают покрытие толщиной 2,0 мкм (слой TiZrN) в течение 18 мин при давлении газа 7,5·10-4 Па. Температура конденсации при этом 600°С. Затем при напряжении до 120 В, токе фокусирующих катушек до 0,25 А, включают третий катод (содержащий хром). В камеру подается реакционный газ (давление 7,5·10-4 Па) - азот и осаждают второй слой покрытия (TiZrCrN) толщиной 2,0 мкм в течение 18 мин. Температура конденсации при этом 550°С. Затем при напряжении до 120 В, токе фокусирующих катушек до 0,25 А, отключают катод, содержащий цирконий. В камеру подается реакционный газ (давление 4,3·10-4 Па) - азот и осаждают третий слой покрытия (TiCrN) толщиной 2,0 мкм в течение 18 мин. Температура конденсации при этом 500°С. Затем отключают испарители, подачу реакционного газа, напряжение и вращение приспособления. Через 15-20 мин камеру открывают и извлекают инструмент с покрытием.

Стойкостные испытания проводили на токарно-винторезном станке 16К20 при обработке конструкционной стали 5ХНМ. Испытывали твердосплавные пластины марки МК8, обработанные по известному и предлагаемому способам. Критерием износа служила фаска износа по задней поверхности шириной 0,4 мм.

Как видно из приведенных в табл.1 данных, стойкость пластин, обработанных по предлагаемому способу, выше стойкости пластин, обработанных по способу-прототипу, на 7-12%. При этом пп.4 иллюстрируют, что при нарушении требований по назначению толщин слоев стойкость пластин снижается. В пп.5 показано, что в случае применения покрытий со слоями, осажденными при одинаковом давлении газа, стойкость также снижается. В пп.6 показано, что в случае применения покрытий со слоями, осажденными при одинаковой температуре конденсации, стойкость также снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424358C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424363C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2428507C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2428506C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424365C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424359C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424360C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2430988C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2423548C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424366C1 |

Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке. На рабочие поверхности режущего инструмента вакуумно-дуговым методом наносят трехслойное покрытие. В качестве нижнего слоя при давлении азота в камере установки 7,5·10-4 Па и температуре 600°С наносят нитрид титана и циркония, в качестве промежуточного слоя при давлении азота в камере установки 7,5·10-4 Па и температуре 550°С наносят такой же нитрид, легированный хромом, а в качестве верхнего слоя при давлении азота в камере установки 4,3·10-3 Па и температуре 500°С наносят нитрид титана и хрома. Обеспечивается повышение работоспособности режущего инструмента и качества обработки. 1 табл.

Способ получения многослойного покрытия для режущего инструмента, включающий нанесение трехслойного покрытия вакуумно-дуговым методом, отличающийся тем, что в качестве нижнего слоя при давлении азота в камере установки 7,5·10-4 Па и температуре 600°С наносят нитрид титана и циркония, в качестве промежуточного слоя при давлении азота в камере установки 7,5·10-4 Па и температуре 550°С наносят такой же нитрид, легированный хромом, а в качестве верхнего слоя при давлении азота в камере установки 4,3·10-3 Па и температуре 500°С наносят нитрид титана и хрома.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2297473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2270271C1 |

| Шлифовальный инструмент | 1989 |

|

SU1710326A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2011-10-10—Публикация

2010-04-13—Подача