Изобретение относится к узлам и использующим их устройствам для контроля толщины листового материала и может применяться при производстве листовых материалов, в печатающих устройствах, и, в особенности, в устройствах обработки документов, таких как банкноты.

Устройство для контроля толщины листового материала определяет толщину листового материала, как правило, при прохождении этого материала через листопроводный тракт. Большинство известных устройств предназначены для определения профиля толщины листа в направлении его движения по тракту. С помощью единичного узла, как правило, определяется только один профиль толщины листа, вдоль дорожки, расположенной на определенном расстоянии от края тракта. При объединении единичных узлов в, так называемое, многоканальное устройство одновременно можно получить два и более профилей толщины, вдоль нескольких дорожек, расположенных на различных расстояниях от края тракта.

При производстве листового материала устройство контроля толщины применяется для контроля качества продукции и для настройки технологических параметров производственного процесса. В печатающих устройствах контроль толщины используется главным образом для обнаружения подачи сдвоенных листов, поскольку это может привести к нарушению работы печатающего механизма. При обработке документов узел контроля толщины листового материала позволяет не только обнаружить сдвоенные листы, но также и проконтролировать характеристики самого документа, влияющие на его идентификацию, выводы о подлинности и пригодности к применению.

Современные банкноты представляют собой сложные структуры с переменной толщиной, часто состоящие из множества слоев. Банкнотная бумага имеет водяные знаки, выполняемые как локальные утолщения или утоньшения бумажного листа. В толщу бумажного листа встраиваются полимерные защитные ленты, что приводит к увеличению толщины банкноты в месте расположения ленты. На банкноты наносятся специальные красочные слои, которые могут иметь достаточно большую толщину, и заметно увеличивающие толщину банкноты по сравнению с исходным бумажным листом. На поверхность банкнот также наносятся пленочные аппликации, например голограммы или поляризационные пленки, что также увеличивает местную толщину банкноты. Таким образом, контроль распределения толщины банкноты по ее поверхности дает важную информацию для идентификации банкноты и подтверждения ее подлинности.

С другой стороны, распределение толщины банкноты позволяет судить о ее пригодности к дальнейшему применению. Известно, что по мере износа толщина банкнот возрастает, иногда более чем в 2 раза. Контроль толщины банкноты позволяет определить степень ее износа. Кроме того, в обращении встречаются банкноты, которые были разорваны и затем склеены при помощи клейкой ленты. Такие банкноты должны изыматься из обращения. Слой клейкой ленты может быть легко обнаружен при анализе распределения толщины по поверхности банкноты.

Таким образом, при обработке листовых документов, таких как банкноты, наибольший интерес представляют многоканальные устройства, объединяющие единичные узлы, размещенные в листопроводном тракте.

Уровень техники

Применяемые устройства для измерения толщины делятся на бесконтактные и контактные. Бесконтактные устройства основываются на измерении определенного физического показателя листового материала, соотносимого с толщиной листа, например, оптической плотности или времени задержки ультразвукового импульса. Используются измерители денситометрического, емкостного или ультразвукового типа.

Контактные устройства производят прямое измерение толщины банкноты за счет зажатия ее между двумя поверхностями, например поверхностями двух роликов, расположенных в листопроводном тракте. При этом тип замеряемых величин может быть различен.

Устройства одного типа построены на измерении смещения подвижной оси одного из двух роликов при прохождении между ними банкноты. В устройстве, описанном в европейской патентной заявке ЕР 1729265 (опубл. 06.12.2006, МПК G07D 11/00), ось одного из роликов выполнена подвижной и закреплена на подпружиненном рычаге. При прохождении банкноты между роликами рычаг отклоняется на угол, пропорциональный толщине банкноты. Шторка, размещенная на рычаге, перекрывает световой поток в оптопаре, причем степень перекрытия определяется углом отклонения рычага. Таким образом, выходной сигнал фотоприемника оптопары определяется толщиной банкноты.

Устройства второго типа имеют в конструкции одного из роликов деформируемый упругий элемент, что позволяет окружности ролика смещаться при прохождении банкноты между роликами. Смещение окружности ролика регистрируется бесконтактным преобразователем перемещения емкостного, индуктивного либо оптического типа. Такое устройство описано, например, в патенте US 7,421,106 (опубл. 02.09.2008, МПК G06K 9/00). Оси вращения обоих роликов зафиксированы, при этом один из роликов имеет цилиндрическую металлическую обечайку, заполненную эластической массой. Положение обечайки по отношению к оси ролика контролируется емкостным датчиком расстояния, в котором обечайка является одной из обкладок измерительного конденсатора. Смещение обечайки при прохождении банкноты равно толщине банкноты. Это смещение регистрируется емкостным датчиком расстояния, расположенным вблизи ролика, с его противоположной стороны по отношению к листопроводному тракту. Выходной сигнал датчика расстояния, таким образом, определяется толщиной банкноты.

В устройствах третьего типа деформируемый упругий элемент вводится в структуру неподвижной оси одного из роликов. Например, в устройстве, описанном в патенте US 4,650,991 (опубл. 17.03.1987, МПК G01B 11/06), ролик установлен на подшипнике качения, внутреннее кольцо которого связано с неподвижной осью через втулку из эластичного материала. Деформация втулки регистрируется при помощи оптопары, размещенной внутри полой оси. Световой поток в оптопаре распространяется вдоль оси по ее центру, от источника света к приемнику. Втулка содержит штырь, проходящий в радиальном направлении и частично перекрывающий световой поток в оптопаре. При прохождении банкноты между роликами возникает деформация втулки, при этом штырь глубже входит внутрь полой оси и сильнее перекрывает световой поток. Выходной сигнал фотоприемника оптопары, таким образом, определяется толщиной банкноты.

В устройствах четвертого типа регистрируется не смещение зажимающих поверхностей, а разжимающее усилие, возникающее между этими поверхностями при прохождении банкноты между ними. Например, в патенте US 5,678,678 (опубл. 21.10.1997, МПК G07D 7/00) описан датчик толщины, в котором банкнота пропускается между роликом и плоской опорной поверхностью, которые прижаты друг к другу. Ролик закреплен на рычаге, изготовленном из пружинной стали и оснащенном тензодатчиком. Усилие, прилагаемое к ролику, приводит к деформации рычага и регистрируется тензодатчиком. Величина этого усилия определяется толщиной банкноты, которая, при помощи описанного устройства, преобразуется в выходной сигнал тензодатчика.

Устройства всех четырех типов обеспечивают надежную регистрацию профиля толщины листового материала при невысоких скоростях движения листа в тракте. Однако при увеличении скорости движения возникают ошибки регистрации толщины, связанные с инерционностью измерительного механизма. Особенно заметны эти ошибки для механизмов, в которых подвижная часть имеет большую массу и большую амплитуду смещения, как, например, в устройствах, описанных в ЕР 1729265 или US 5,678,678.

Другим недостатком известных решений, например, описанных в ЕР 1729265 или US 4,650,991, оказываются сложности при попытке размещения большого количества таких датчиков в тракте для создания многоэлементного датчика. Данные устройства недостаточно компактны.

Если в устройстве измерения толщины применяется оптический датчик в виде оптопары и шторки, перекрывающей световой поток, то чувствительность устройства оказывается не всегда достаточной для решения задач подтверждения подлинности документа и его пригодности к дальнейшему применению. Это характерно, например, для устройства, описанного в US 4,650,991. В нем шторка при прохождении банкноты совершает перемещение, равное толщине банкноты (около 120 мкм), при этом соответствующее ему изменение светового потока находится на пределе чувствительности типичной оптопары. При помощи этого устройства можно определить прохождение сдвоенного листа. Однако затруднения возникают при попытке использовать его для определения наличия клейкой ленты на поверхности банкноты, так как клейкая лента имеет толщину всего 40-50 мкм. Данная проблема решается за счет рычажного привода шторки, что описано в ЕР 1729265, поскольку перемещение шторки может быть сделано существенно большим, чем толщина банкноты. Соответственно, повышается и чувствительность устройства. Однако обратной стороной использования рычажного привода шторки является громоздкая и инерционная конструкция, ограничивающая скорость перемещения листов в тракте и возможности построения многоканального датчика.

Наиболее совершенными являются устройства второго типа. Тем не менее, в этих устройствах необходимо располагать высокочувствительный датчик расстояния на противоположной стороне ролика по отношению к листопроводному тракту. Такое расположение приводит измеряемую величину к преобразователю перемещения через длинную кинематическую цепочку. Чтобы исключить влияние перекосов и вибраций на регистрацию толщины, требуется использовать механически жесткую и достаточно дорогостоящую конструкции, в особенности при создании многоэлементных датчиков.

И наконец, общим недостатком перечисленных решений является сложность применяемых преобразователей оптического, емкостного, индуктивного или тензометрического типа, и электронных схем для преобразования их сигналов.

В качестве ближайшего аналога заявляемой группы изобретений выбран патент US 4,650,991.

Задачей заявленного изобретения является разработка простой и компактной конструкции узла контроля толщины листового материала, позволяющей объединять единичные узлы в многоканальное устройство.

Техническим результатом заявленной группы изобретений является обеспечение надежной регистрации усилия, возникающего между роликами при прохождении банкноты.

Дополнительным результатом является увеличение чувствительности устройства, позволяющее уверенно регистрировать изменения толщины в несколько десятков микрон.

Заявленный технический результат достигается за счет того, что в узле для контроля толщины листового материала, содержащем, по меньшей мере, два выполненных с возможностью вращения вокруг своих осей ролика, установленных каждый на своем валу, с одновременным перемещением между ними листового материала, вал одного из роликов выполнен составным, по меньшей мере, в той его части, на которой установлен ролик, и состоит из подвижной и неподвижной частей, между которыми установлен датчик усилия сжатия, реагирующий на усилие, возникающее между упомянутыми частями вала.

Применение в заявляемом изобретении датчика усилия сжатия позволяет достичь высокой чувствительности устройства. Современные датчики усилия, в особенности пленочные или полупроводниковые, отличаются малой сжимаемостью, то есть ход их измерительного механизма под рабочей нагрузкой невелик. Чувствительность этих датчиков усилия достаточно высока, а уровень собственных шумов невелик. В результате надежно регистрируются усилия в пределах десятых долей ньютона при соответствующих смещениях в пределах единиц или десятков микрон. Суммарная жесткость в кинематической цепочке от оси опорного ролика к оси измерительного ролика определяет взаимосвязь между толщиной листа и возникающим усилием на датчике. Правильный подбор этой жесткости позволяет регистрировать не только сам факт прохождении одиночного листа, но и перепады толщины листа величиной более 10-15 микрон. Суммарная жесткость должна быть такова, чтобы при прохождении одиночного листа динамический диапазон датчика усилия использовался бы примерно наполовину. В этом случае узел контроля толщины способен обнаруживать прохождение сдвоенного листа и одновременно регистрировать профиль толщины одиночного листа с высоким разрешением.

Выполнение одного из валов с установленным на нем роликом составным с подвижной частью позволяет разместить датчик усилия сжатия внутри вала, что позволяет достичь компактности всей конструкции при обеспечении надежности работы узла.

Современные датчики усилия часто выполняются в пленочном варианте. Таковы, например, резистивные и пьезоэлектрические датчики. В пленочном датчике основным элементом является отрезок пленки с чувствительностью к нажатию, к которому подведены электрические соединения. За счет этого пленочный датчик имеет простую и недорогую конструкцию. Малое количество, невысокая цена и простота элементов обеспечивают простоту и дешевизну заявляемого узла. Часто в технической литературе датчики усилия, имеющие малую толщину в сравнении с размером площадки для приложения усилия, называют датчиками давления.

Пленочные датчики давления отличаются особо малой сжимаемостью и высокой чувствительностью. Поэтому в случае использования таких датчиков заявленное изобретение предусматривает изготовление поверхностного слоя опорного ролика из эластичного деформируемого материала, например резины или полиуретана. Такая конструкция датчика отличается исключительно малой величиной смещения измерительного ролика и подвижной части его вала. При прохождении банкноты между опорным и измерительным роликом поверхностный слой опорного ролика деформируется, а измерительный ролик практически не смещается. За счет этого удается повысить быстродействие узла, поскольку основной инерционной массой, перемещающейся при прохождении листа между роликами, является относительно небольшой объем эластичного материала вблизи зоны контакта опорного ролика с листом. Малая плотность эластичного материала и небольшое расстояние его перемещения обуславливают низкую инерционность описываемого варианта узла контроля.

Альтернативой пленочному датчику давления является резистивный датчик давления на основе электропроводной резины. Он представляет собой параллелепипед из резины, насыщенной углеродными частицами, к которому подведены электроды. Датчик давления на основе электропроводной резины так же, как и пленочный датчик, прост по конструкции и имеет невысокую цену.

Электрическая схема обработки сигнала, необходимая для подключения пьезорезистивного или пьезоэлектрического датчика давления, может быть реализована на основе единственного операционного усилителя. Это также обеспечивает простоту заявляемого узла контроля толщины. Схема обработки сигнала для емкостного или индуктивного датчика, используемая, например, в известных устройствах второго типа (например, в соответствии с патентом US 7,421,106), обладает существенно большей сложностью.

Для того чтобы при прохождении листа между опорным и измерительным роликом выходной сигнал датчика находился в пределах его динамического диапазона, необходимо ввести деформируемое звено в кинематической цепочке от оси опорного ролика к оси измерительного ролика. Датчик давления на основе электропроводной резины обладает определенной эластичностью и способен выполнить роль такого звена.

Заявленный технический результат достигается за счет того, что устройство для контроля толщины листового материала содержит, по меньшей мере, два узла по любому из п.п.1-4, при этом у роликов, установленных на составных валах, конструктивно объединены между собой неподвижные части валов, а встречные соответствующие им ролики также конструктивно объединены между собой.

Конструктивное объединение отдельных узлов в многоканальное устройство осуществляется легко и не требует наличия каких-либо сложных присоединительных конструкций. При использовании пленочного типа датчика можно выполнить датчики для всех узлов на единой гибкой основе, что упрощает объединение узлов в многоканальное устройство.

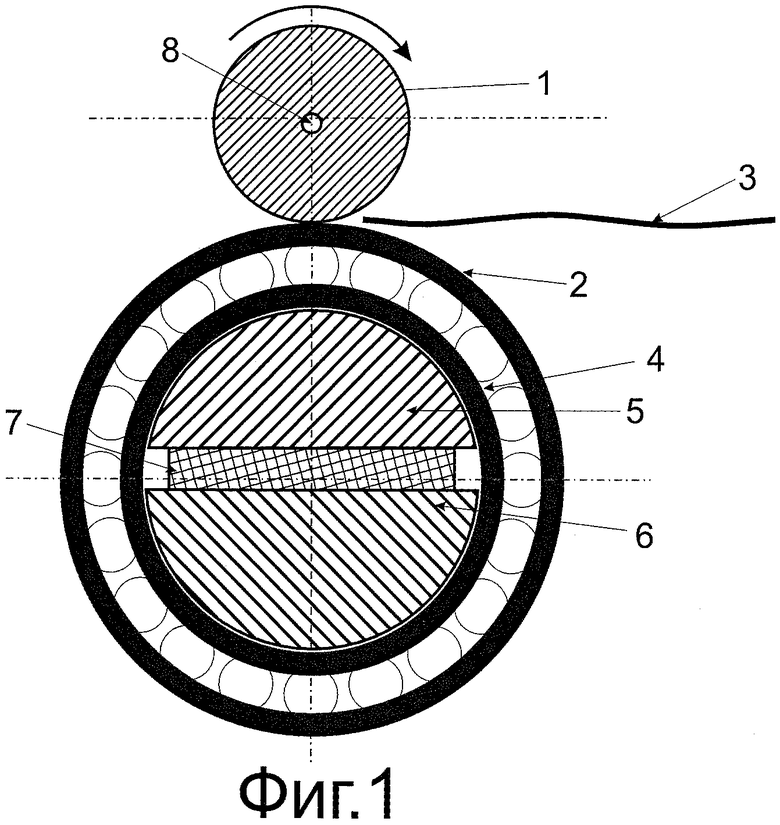

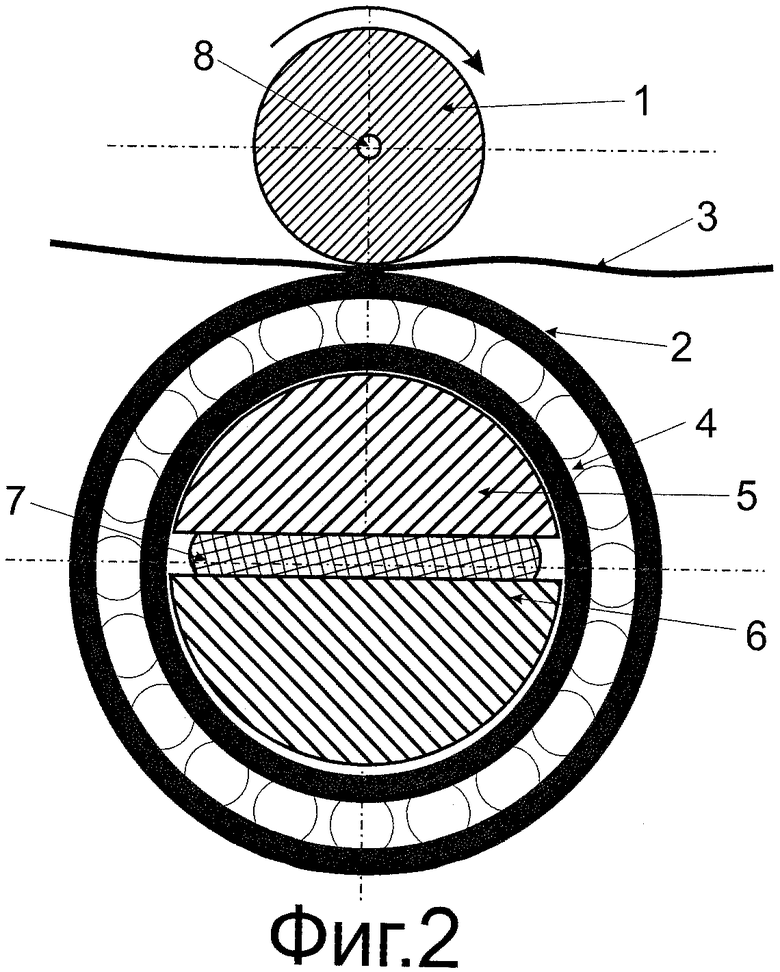

На фиг.1 и 2 изображена схема взаимного размещения роликов с проходящей между ними банкнотой.

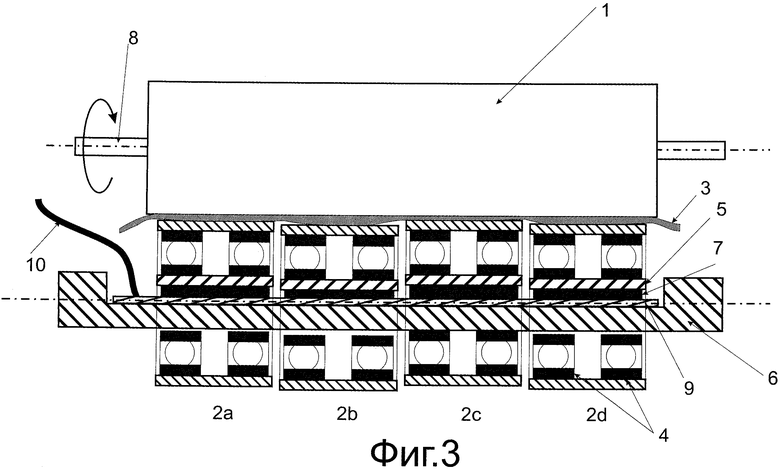

На фиг.3 изображено многоканальное устройство для контроля толщины.

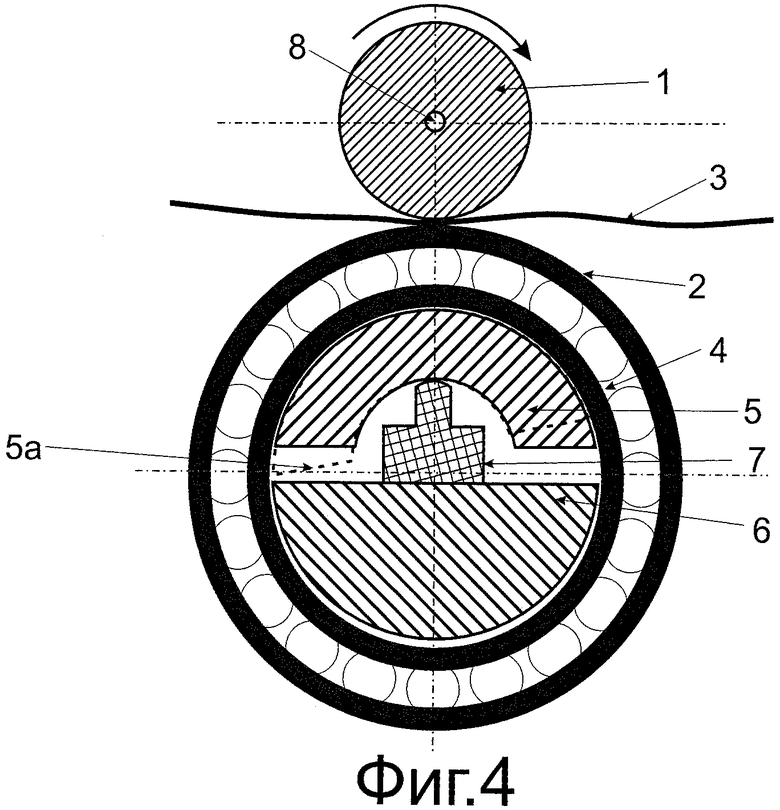

На фиг.4 изображены схема и возможная конфигурация подвижной части вала при использовании в качестве датчика усилия полупроводникового датчика.

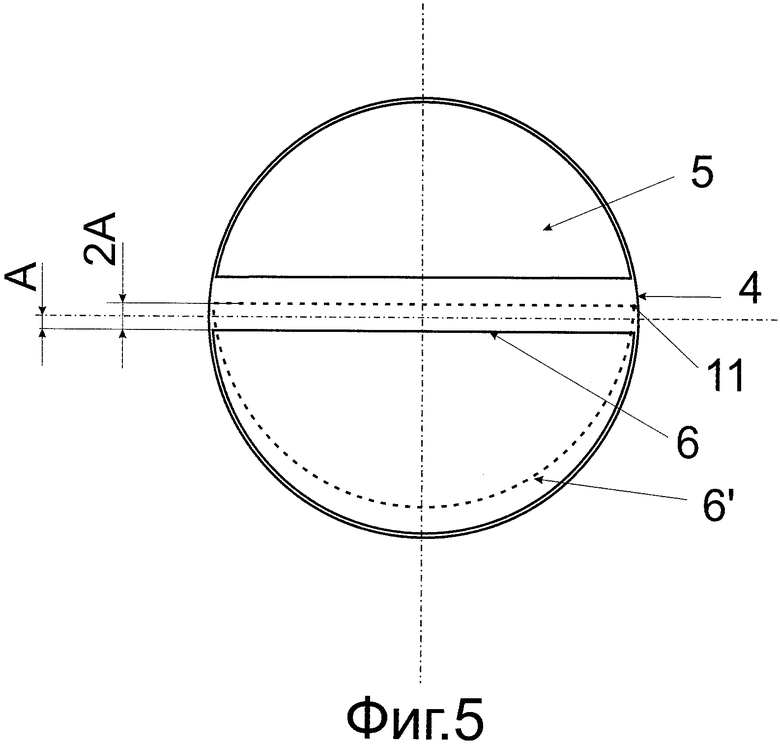

На фиг.5 проиллюстрирован критерий выбора формы неподвижной части вала.

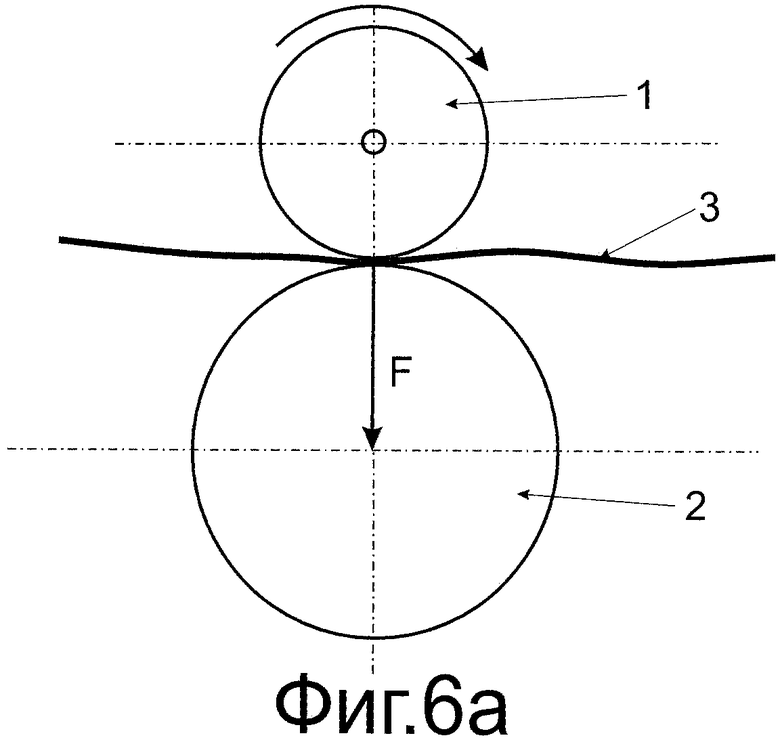

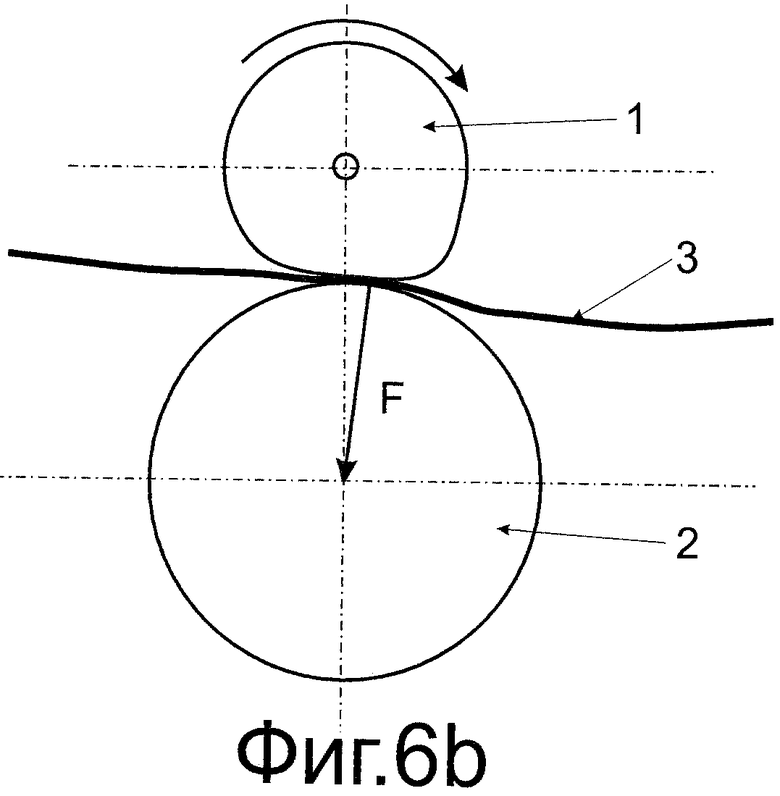

На фиг.6а и 6b показано изменение направления усилия, возникающего при использовании ролика из эластичного материала.

Узел для контроля толщины листового материала содержит опорный 1 ролик и измерительный 2 ролик, вращающиеся вокруг своих осей, при этом между роликами пропускается контролируемый листовой 3 материал. Опорный 1 ролик имеет привод (на чертеже не показан), обеспечивающий вращение со скоростью, соответствующей скорости движения листа. Измерительный 2 ролик снабжен подшипником 4, установленным на составном валу, состоящим из подвижной 5 и неподвижной 6 частей, между которыми размещен датчик 7 усилия сжатия. Ось 8 опорного 1 ролика и неподвижная 6 часть вала измерительного 2 ролика жестко зафиксированы относительно друг друга, а подвижная 5 часть вала может перемещаться в межосевом направлении. Форма и размеры подвижной 5 части вала определяются в зависимости от типа применяемого датчика 7.

При прохождении листового 3 материала между опорным 1 и измерительным 2 роликами происходит смещение подвижной 5 части вала. Смещение происходит в межосевом направлении, при этом между подвижной 5 и неподвижной 6 частями вала возникает усилие сжатия, регистрация которого осуществляется датчиком 7.

На фиг.1 и 2 изображен датчик 7, имеющий небольшую толщину в направлении приложения усилия и большую площадь перпендикулярно этому направлению. Это может быть, например, пленочный датчик либо датчик на основе листовой электропроводной резины. При работе устройства внешняя цилиндрическая поверхность подвижной 5 части вала прижата к внутренней поверхности подшипника. При прохождении листа 3 в зазоре между роликами 1 и 2 возникает усилие, приложенное в цепочке вал 8 - ролик 1 - лист 3 - ролик 2 - подшипник 4 - подвижная часть вала 5 - датчик 7 - неподвижная часть вала 6 - каркас устройства. Это усилие растет практически прямо пропорционально с увеличением толщины листа 3, и также прямо пропорционально жесткости упомянутой цепочки. Таким образом, показания датчика усилия прямо пропорционально зависят от толщины листа.

Датчик 7 воспринимает компоненту усилия в направлении, перпендикулярном плоскости его опорной площадки, находящейся на неподвижной 6 части вала. Плоскость опорной площадки следует ориентировать таким образом, чтобы усилие (F), возникающее при прохождении листа бумаги через узел, было перпендикулярно плоскости разреза (фиг.6а). Если оба ролика выполнены из малосжимаемого материала, то усилие направлено в плоскости осей роликов перпендикулярно этим осям. Таким образом, плоскость опорной площадки должна быть ориентирована перпендикулярно плоскости осей роликов.

Когда же поверхностный слой ролика выполнен из эластичного деформируемого материала, то при вращении роликов этот материал деформируется в пятне контакта и образует «валик» по одну сторону от плоскости осей роликов (фиг.6b). Как следствие, смещается пятно контакта и изменяется направление создаваемого в нем усилия (F). Это приводит к отклонению направления усилия от плоскости осей роликов на небольшой угол. Соответственно, оптимальным решением является поворот плоскости опорной площадки датчика 7 на соответствующий угол, чтобы сохранить перпендикулярность с направлением усилия. Следует отметить, что заметность описанного эффекта зависит от геометрической конфигурации узла и свойств эластичного материала, и при небольшом размере «валика» им можно пренебречь.

Усилие от подвижной 5 части вала передается датчику 7 по всей поверхности контакта между ними. За счет этого подвижная 5 часть вала равномерно распределяет усилие по поверхности датчика 7. За счет деформации датчика 7, возникающей под действием усилия, измерительный ролик вместе с подшипником 4 и подвижной 5 частью вала смещаются относительно неподвижной 6 части вала. Соответственно, между внутренней поверхностью подшипника 4 и цилиндрической поверхностью неподвижной 6 части вала возникает зазор, который тем больше, чем больше толщина листа 3 и, соответственно, деформация датчика 7.

Датчик 7 может быть как пьезоэлектрическим, так и пьезорезистивным. Пьезоэлектрический датчик вырабатывает электрический заряд в результате приложения к нему усилия. Пьезорезистивный датчик изменяет электрическую проводимость при изменении приложенного усилия. Из уровня техники хорошо известны измерительные устройства, необходимые для преобразования как заряда, так и проводимости, в выходное электрическое напряжение. При контроле толщины выходное электрическое напряжение должно отсчитываться от нейтрального уровня, регистрируемого в момент отсутствия листа 3 между роликами 1 и 2. Например, эту регистрацию можно проводить в интервалах между прохождениями листа через узел.

Существуют датчики усилия, состоящие из корпуса и специального конструктивного элемента в виде кнопки или штыря, предназначенного для восприятия усилия. Например, такую конструкцию обычно имеют полупроводниковые датчики. Устройство с использованием подобного датчика изображено на фиг.4. Конфигурация подвижной 5 части имеет цилиндрическую выемку на внутренней поверхности, соосную ее внешней цилиндрической поверхности. Подвижная 5 часть вала может смещаться в круговом направлении относительно оси вращения ролика на некоторый угол. Такое смещенное положение подвижной части 5а показано пунктиром. Однако при этом расстояние между концом элемента датчика 7, воспринимающего давление, и внутренней поверхностью подшипника поддерживается постоянным за счет соосности внешней и внутренней цилиндрических поверхностей подвижной 5 части. Поэтому такое перемещение не влияет на точность измерения.

Выбор формы для неподвижной части 6 вала зависит от максимального уровня деформации датчика 7, допустимого при работе заявленного устройства. На фиг.5 показано, каким образом происходит относительное перемещение внутренней поверхности подшипника 4 и неподвижной части 6 вала при прохождении листа между роликами устройства. При максимально допустимой толщине листа положение 6' неподвижной части вала относительно внутренней поверхности подшипника показано пунктиром. Неподвижная часть вала является в сечении сегментом окружности. Если расстояние от плоскости среза до оси окружности составляет А, то допустимое взаимное смещение подшипника относительно неподвижной части оси составляет до 2А. При большем смещении неподвижная часть оси упирается во внутреннюю поверхность подшипника. В реальности величина ограничения может быть незначительно больше 2А за счет разницы в диаметрах неподвижной части вала и внутренней поверхности подшипника.

Погрешности в работе узла для контроля листового материала, обусловленные неидеальностью формы, загрязнением поверхности и эксцентриситетом роликов, могут быть учтены и скомпенсированы за счет дополнительной обработки выходного сигнала. Для этого необходимо зарегистрировать последовательность выходного сигнала при вращении роликов в отсутствии листа, и вычитать ее из последовательности, регистрируемой при прохождении листа. Последовательность выходного сигнала при вращении роликов в отсутствии листа отражает суммарную погрешность, вносимую обоими роликами. Для наиболее эффективного применения данного способа компенсации диаметры роликов должны быть одинаковыми или кратными, за счет чего погрешности роликов суммируются без фазового сдвига относительно друг друга. В этом случае последовательность выходного сигнала при вращении роликов в отсутствие листа является периодической, а ее период совпадает с периодом вращения наибольшего из роликов.

На фиг.3 показана система, состоящая из четырех устройств для контроля толщины листового материала. Опорный ролик 1 является общим для всех четырех устройств. Каждое устройство имеет отдельный измерительный ролик 2а-2d. Датчики давления 7 на основе электропроводной резины размещены на общей печатной плате 9, расположенной на плоской поверхности неподвижной части 6 вала. Вал 6 является общим для всех четырех устройств.

Датчики 7 усилия являются по своему физическому принципу переменными резисторами. Они изменяют свою электрическую проводимость приблизительно пропорционально приложенному усилию. По проводникам печатной платы датчики подсоединяются к кабелю 10, который далее подключает их к четырем идентичным измерительным устройствам для измерения проводимости (на чертеже не показаны). Зависимость между толщиной листового материала и выходным сигналом измерительного устройства для контроля проводимости близка к линейной. Таким образом, система обеспечивает четыре выходных сигнала, каждый из которых связан зависимостью, близкой к линейной, с толщиной листового материала в областях контроля, соответствующих роликам 2а-2е.

Описанная реализация узла и устройства для контроля толщины листового материала пригодна для использования, в частности, в устройствах для обработки банкнот. Она позволяет не только обнаруживать прохождение сдвоенных листов, но также дает важную информацию для идентификации банкноты, подтверждения ее подлинности и пригодности к дальнейшему использованию.

Конструкция узла и устройства для контроля толщины не ограничена описанной реализацией, но ограничена только формулой заявленного изобретения. Возможно применение узла и устройства не только для контроля листового материала, но также и для контроля непрерывной ленты, такой как бумажная лента или полимерная пленка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОМЕЩЕНИЯ ЛИСТОВ В ПАЧКУ И СПОСОБ ЕГО РАБОТЫ | 2011 |

|

RU2468980C1 |

| УСТРОЙСТВО МАГНИТНОГО ОБНАРУЖЕНИЯ ДЛЯ ЛИСТОВ БУМАГИ | 2014 |

|

RU2568174C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2659951C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ДАТЧИК ДЛЯ КОНТРОЛЯ ПЕРЕМЕЩАЕМОГО ТОНКОГО ОБЪЕКТА | 2020 |

|

RU2723971C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕТЕКТИРОВАНИЯ ТОЛЩИНЫ ЛИСТОВОГО ДОКУМЕНТА | 2009 |

|

RU2507586C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БАНКНОТ | 2009 |

|

RU2511609C2 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕОДНОРОДНОСТЕЙ ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483276C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2237002C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ ДВИЖЕНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2006 |

|

RU2407692C2 |

| ВРЕМЕННЫЙ НАКОПИТЕЛЬ И СИСТЕМА ДЛЯ ПРИЕМА БАНКНОТ | 2019 |

|

RU2706955C1 |

Изобретение относится к узлам и использующим их устройствам для контроля толщины листового материала и может быть использовано для производства листовых материалов, таких как банкноты. Техническим результатом является обеспечение надежной регистрации усилия, возникающего между роликами при прохождении банкноты. Узел для контроля толщины листового материала содержит два выполненных с возможностью вращения вокруг своих осей ролика, установленных каждый на своем валу, между которыми проходит листовой материал, вал одного из роликов выполнен составным в той его части, на которой установлен ролик, и состоит из подвижной и неподвижной частей, между которыми установлен датчик усилия сжатия, реагирующий на усилие, возникающее между упомянутыми частями вала. Устройство содержит в себе данный узел. 2 н. и 3 з.п. ф-лы, 6 ил.

1. Узел для контроля толщины листового материала, содержащий, по меньшей мере, два выполненных с возможностью вращения вокруг своих осей ролика, установленных каждый на своем валу, с одновременным перемещением между ними листового материала, отличающийся тем, что вал одного из роликов выполнен составным, по меньшей мере, в той его части, на которой установлен ролик, и состоит из подвижной и неподвижной частей, между которыми установлен датчик усилия сжатия, реагирующий на усилие, возникающее между упомянутыми частями вала.

2. Узел по п.1, отличающийся тем, что в качестве датчика усилия сжатия использован пленочный датчик давления, а внешняя часть одного из роликов, находящаяся в контакте с листовым материалом, выполнена из мягкого упругого материала.

3. Узел по п.1, отличающийся тем, что в качестве датчика усилия сжатия является резистивный датчик давления, выполненный на основе электропроводной резины.

4. Узел по п.1, отличающийся тем, что в качестве датчика усилия сжатия использован полупроводниковый датчик.

5. Устройство для контроля толщины листового материала, содержащее, по меньшей мере, два узла по любому из пп.1-4, при этом у роликов, установленных на составных валах, конструктивно объединены между собой неподвижные части валов, а встречные соответствующие им ролики также конструктивно объединены между собой.

| US 4650991 A, 17.03.1987 | |||

| EP 1729265 A1, 06.12.2006 | |||

| US 5678678 A, 21.10.1997 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОВЕРКИ ЛИСТОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ БАНКНОТ ИЛИ ЦЕННЫХ БУМАГ | 1996 |

|

RU2169393C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЛИСТОВЫХ МАТЕРИАЛОВ С НИЗКИМ АТОМНЫМ НОМЕРОМ | 1986 |

|

RU1403775C |

Авторы

Даты

2011-11-20—Публикация

2010-12-10—Подача