Изобретение относится к устройствам для создания акустических колебаний в проточной жидкой среде и может быть использовано для проведения и интенсификации различных физико-химических, гидромеханических и тепломассообменных процессов в системе «жидкость-жидкость».

Известен роторный аппарат, содержащий концентрично размещенные в рабочей камере ротор и статор с отверстиями на боковой поверхности, патрубки входа и выхода среды, отверстия ротора и статора выполнены в форме треугольников, в камере напротив отверстий статора выполнены вертикальные стержни (А.С. СССР №1169721, В01F 7/28, 1985 г.). В этой конструкции стержни используют остаточную кинетическую энергию струи, преобразуя ее в энергию гидродинамической кавитации. Недостатком конструкции является незначительная интенсивность кавитации в виду незначительной величины колебаний, генерируемых стержнем.

Наиболее близким к изобретению по получаемому эффекту является роторный аппарат, содержащий корпус, в котором размещены ротор и концентричный ему наружный статор с отверстиями, упругие пластины закреплены на стенке корпуса напротив отверстий в боковой стенке статора под углом предпочтительно 90° к оси отверстий статора (А.С. СССР 1240440, В01F, 7/28, 1986 г.). В данной конструкции возможен резонанс при совпадении собственной частоты колебаний пластины и частоты пульсации струи жидкости из каналов статора.

Недостатком роторного аппарата является недостаточная интенсивность акустических колебаний, генерируемых пластиной в жидкой среде, и, как следствие, отсутствие кавитации.

Техническая задача изобретения - интенсификация физико-химических, гидромеханических и тепломассообменных процессов.

Поставленная техническая задача изобретения достигается тем, что в устройстве для физико-химической обработки жидкой среды, содержащем корпус с патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках цилиндров, упругие пластины, закрепленные в стенках корпуса напротив каналов в боковой стенке статора, упругие заостренные пластины установлены по оси каналов статора симметрично в полости резонаторов, имеющих форму параллелепипеда или цилиндра, при этом полости резонаторов соединяются каналами с камерой озвучивания, а каналы статора состоят из двух участков разного прямоугольного поперечного сечения, причем входной сужающийся участок, имеющий боковую поверхность в виде части параболического или гиперболического цилиндра, плавно переходит в выходной участок канала, выполненный в виде сопла постоянного поперечного сечения.

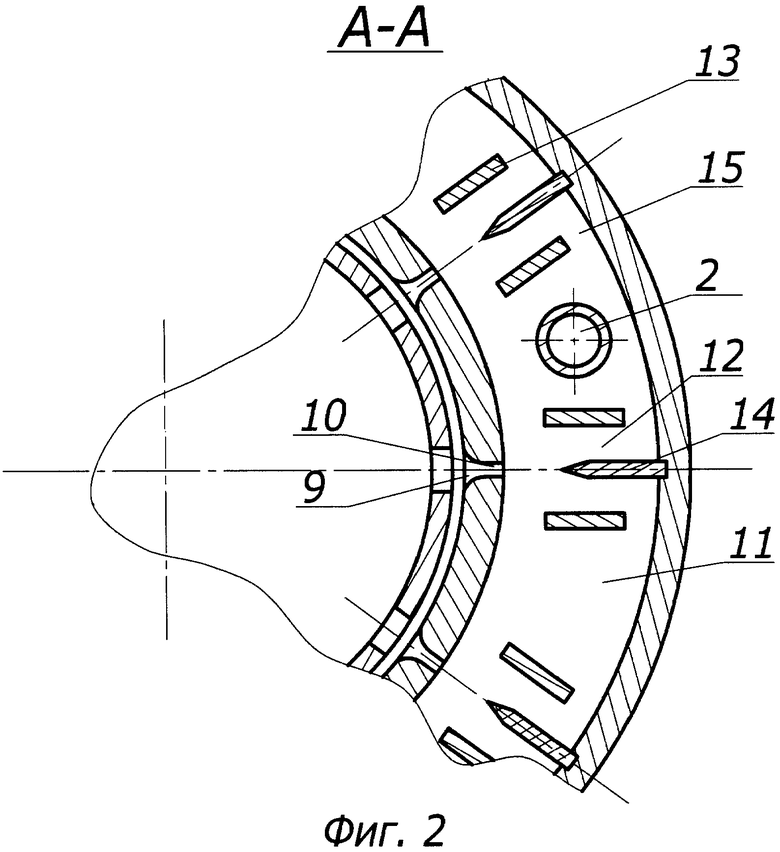

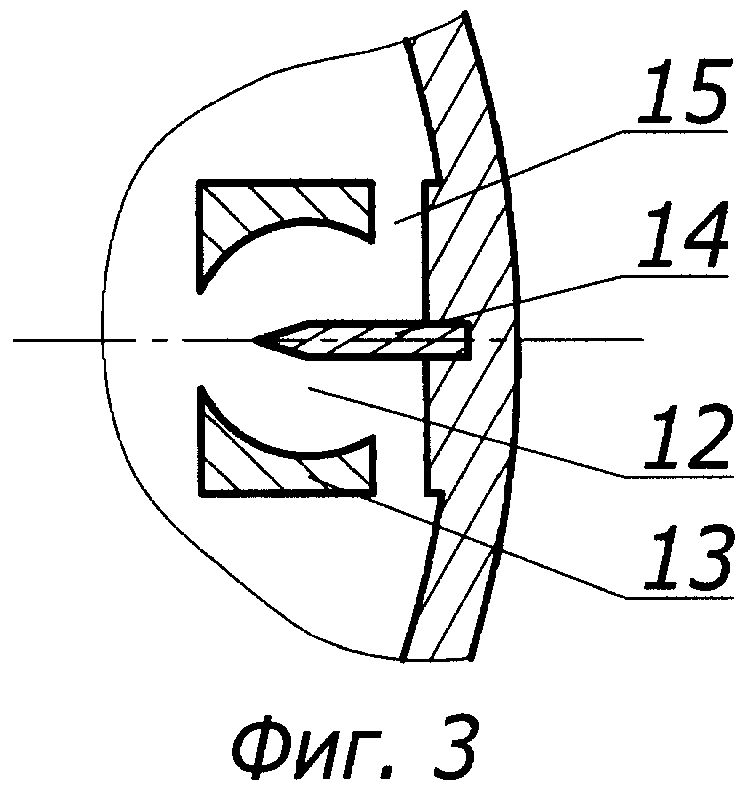

На фиг.1 изображено устройство для физико-химической обработки жидкой среды, продольный разрез; на фиг.2 - сечение А-А на фиг.1, с резонатором прямоугольного объема; на фиг.3 - поперечное сечение резонатора цилиндрического объема.

Устройство для физико-химической обработки жидкой среды содержит корпус 1 с патрубком 2 выхода среды, крышку 3 с патрубком входа 4, ротор 5 с каналами 6 в боковых стенках, статор 7 с каналами 8 в боковых стенках, состоящих из сужающейся 9 входной и щелевой 10 выходной частей, камеру озвучивания 11, образованную корпусом 1, крышкой 3 и статором 7, резонаторы 12, образованные нижней частью и боковой стенкой корпуса 1, крышкой 3 и боковыми стенками 13, упругие пластины 14, находящиеся в полости резонаторов 12 и закрепленные консольно в боковой стенке корпуса 1, каналы 15 в боковых стенках резонаторов 12.

Устройство для физико-химической обработки жидкой среды работает следующим образом. Обрабатываемая среда поступает под давлением через патрубок 4 в полость ротора 5. Затем через каналы 6 ротора 5 и каналы 8 статора 7 проходит в камеру озвучивания 11 и попадает на упругие пластины 14, находящиеся в полости резонаторов 12, потом жидкая среда через каналы 15 в боковых стенках 13 резонаторов 12 выходит в камеру озвучивания 11 и выводится из устройства через патрубок 2.

Важнейшими факторами, интенсифицирующими различные химико-технологические процессы, являются возбуждаемые в обрабатываемой среде акустические колебания и турбулентные пульсации. При достижении пороговых значений интенсивности колебаний в среде возникает акустическая кавитация, с помощью которой достигаются наиболее значимые результаты, при проведении технологических процессов в системах «жидкость-жидкость».

Обрабатываемая среда с высокой скоростью, выходя из прямоугольных каналов статора, попадает на заостренную пластину, установленную консольно в стенке корпуса. В пластине возбуждаются изгибные колебания. Собственная частота этих колебаний зависит от длины, толщины и материала пластины. В нашем случае струя жидкости генерирует акустические колебания, вызываемые периодически перекрывающимися каналами ротора и статора (основной тон). Частота этих колебаний зависит от угловой частоты вращения ротора и числа каналов в роторе и статоре. Если по известным методикам рассчитать размеры консольной пластины, количество каналов в роторе и статоре, определить частоту вращения ротора таким образом, что частота колебаний основного тона будет равна частоте изгибных колебаний пластины, то возникнет явление резонанса. При этом значительно повышается монохроматичность излучения, амплитуды колебаний удваиваются, а плотность энергии учетверяется (Ультразвук. Маленькая энциклопедия. Глав. ред. И.П.Галямина. - М.: Советская энциклопедия, 1979. - с.395). Однако в большинстве случаев энергии волны, генерируемых пластинчатыми гидродинамическими излучателями не достаточно для возникновения кавитации. Для увеличения плотности энергии колебаний, излучаемых пластинами, в нашем случае они установлены в объемных резонаторах и образуют колебательную систему.

При совпадении частоты собственных колебаний резонаторов с собственной частотой колебаний пластин и частотой колебаний, генерируемых предлагаемым устройством, в резонаторах возникает резонанс. Это приводит, в свою очередь, к резкому возрастанию интенсивности акустических колебаний. При этом преодолевается порог кавитации, характеризующийся числом кавитации, и в жидкости возникает акустическая кавитация.

Проведена проверка возможности осуществления предложенного механизма работы устройства, с точки зрения реально осуществимых размеров резонатора и пластин.

Общее условие резонанса для колебательных систем заключается в том, чтобы вдоль одного из линейных размеров системы уложилось кратное число половин длин волн одной из форм колебаний.

По известной зависимости определены половины длин волн в жидкости. При этом учитывалось, что кавитационные пузырьки, образующиеся в модуляторе устройства, выносятся в полость камеры озвучивания. Кроме того, известно, что при облучении звуковыми волнами из жидкости выделяется растворенный в ней газ, т.е. повышается газосодержание жидкости. При этом скорость звука в газожидкостной среде резко падает.

Используя результаты предшествующих работ (Л.Д.Розенберг. Физические основы ультразвуковой техники. - М.: Наука, 1976. - 688 с.), нами получена величина скорости звука порядка (100…150) м/с, которая была подтверждена экспериментально в работе (В.М.Червяков, В.Г.Однолько. Использование гидродинамических и кавитационных явлений в роторных аппаратах. - М.: Машиностроение, 2008. - 116 с.). Частота колебаний, генерируемая устройством, определенная по формуле М.А.Балабудкина и подтвержденная экспериментально, может лежать в пределах (300…10000) Гц. Таким образом, половина длины волны в газожидкостной среде в нашем случае лежит в диапазоне (5…75) мм. В реальных промышленных аппаратах можно ограничиться диапазоном (5…15) мм, т.к. половина длины волны определяет линейные размеры объемных резонаторов. При увеличении размеров резонаторов возрастают габаритные размеры и металлоемкость конструкции.

Расчет конкретных размеров резонаторов прямоугольного и цилиндрического объемов, по известной резонансной частоте колебаний, проводится по известной методике (Л.Ф.Лепендин. Акустика. - М.: Высшая школа, 1978, с.359-364).

Настройку колебательной системы в режим резонанса можно проводить изменяя частоту вращения ротора устройства.

Для увеличения интенсивности звуковых колебаний пластины в конструкции предусмотрено увеличение скорости истечения жидкости из канала статора, при сохранении расхода среды через устройство практически постоянным. Это достигается уменьшением поперечного сечения канала статора в направлении выхода среды.

Известно, что наименьшими гидравлическими потерями при истечении жидкости обладают насадки с коноидальной формой, т.е. выполненных по форме струи (P.P.Чугаев. Гидравлика. - Л.: Энергоиздат, 1982, с.396-397). Математического описания данных поверхностей нет. Обычно выбирают поверхности в виде гиперболоидов или параболоидов. В нашем случае для возбуждения колебаний плоской пластины, находящейся в резонаторе, необходима плоская форма струи, выходящей из канала статора. Поэтому входной и выходной участки канала статора имеют прямоугольное поперечное сечение. Боковая поверхность входного сужающегося участка выполнена в виде части гиперболического или параболического цилиндра. Выходной участок, формирующий струю, имеет форму плоского сопла постоянного прямоугольного сечения. Участки канала имеют плавное сопряжение. Такое исполнение каналов позволяет снизить гидравлические потери в каналах статора.

В предлагаемом устройстве, по сравнению с прототипом, в камере озвучивания в жидкой среде возникают значительные турбулентные пульсации. Они вызываются особенностью предлагаемой конструкции. Вначале жидкость попадает в камеру озвучивания, затем в полость резонаторов. Струи жидкости, вытекающие из соседних резонаторов, направлены навстречу друг другу, что способствует интенсивному турбулентному смешиванию, а это приводит к дополнительной интенсификации технологических процессов.

В предлагаемой конструкции осуществляется двухступенчатая кавитационная обработка жидкой среды: на первой ступени кавитация возникает в модуляторе устройства, а на второй - кавитация возникает в объемных резонаторах.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АППАРАТ | 2010 |

|

RU2442640C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2011 |

|

RU2488438C2 |

| РОТОРНЫЙ АППАРАТ | 1999 |

|

RU2165292C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2434674C1 |

| РОТОРНЫЙ АППАРАТ | 2008 |

|

RU2381827C1 |

| РОТОРНЫЙ АППАРАТ | 2008 |

|

RU2398624C2 |

| РОТОРНЫЙ АППАРАТ | 2006 |

|

RU2317141C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2009 |

|

RU2429066C1 |

| РОТОРНЫЙ АППАРАТ | 2009 |

|

RU2403963C1 |

| РОТОРНЫЙ АППАРАТ | 2004 |

|

RU2294236C2 |

Изобретение относится к устройствам для создания акустических колебаний в проточной жидкой среде и может быть использовано для проведения и интенсификации различных физико-химических, гидромеханических и тепломассообменных процессов в системе «жидкость-жидкость». Устройство для физико-химической обработки жидкой среды содержит корпус с патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках цилиндров, упругие пластины, закрепленные в стенках корпуса напротив каналов в боковой стенке статора. Упругие заостренные пластины установлены по оси каналов статора симметрично в полости резонаторов, имеющих форму параллелепипеда или цилиндра. Полости резонаторов соединяются каналами с камерой озвучивания. Каналы статора состоят из двух участков разного прямоугольного поперечного сечения, причем входной сужающийся участок, имеющий боковую поверхность в виде части параболического или гиперболического цилиндра, плавно переходит в выходной участок канала, выполненный в виде сопла постоянного поперечного сечения. Техническим результатом является интенсификация физико-химических, гидромеханических и тепломасообменных процессов. 3 ил.

Устройство для физико-химической обработки жидкой среды, содержащее корпус с патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках цилиндров, упругие пластины, закрепленные в стенках корпуса напротив каналов в боковой стенке статора, отличающееся тем, что упругие заостренные пластины установлены по оси каналов статора симметрично в полости резонаторов, имеющих форму параллелепипеда или цилиндра, при этом полости резонаторов соединяются каналами с камерой озвучивания, а каналы статора состоят из двух участков разного прямоугольного поперечного сечения, причем входной сужающийся участок, имеющий боковую поверхность в виде части параболического или гиперболического цилиндра, плавно переходит в выходной участок канала, выполненный в виде сопла постоянного поперечного сечения.

| РОТОРНЫЙ АППАРАТ | 1999 |

|

RU2165292C1 |

| Роторный аппарат | 1984 |

|

SU1240440A1 |

| Роторный аппарат | 1988 |

|

SU1674942A1 |

| US 4687339 A, 18.08.1987. | |||

Авторы

Даты

2012-02-20—Публикация

2010-07-19—Подача