Изобретение относится к промышленности строительных материалов, а более конкретно к способам получения легковесного (пористого) керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала из широко распространенного и доступного сырья, содержащего активный кремнезем, и может быть использовано в производстве кирпича, блоков, плит и т.п.

Из уровня техники известен строительный материал и способ его получения В.Н.Иваненко "Строительные материалы и изделия из кремнистых пород". - Киев: Будiвельнiк:, 1978, 120 с. Строительный материал получают из исходной смеси, включающей кремнеземсодержащий компонент, щелочной компонент и воду с отношением содержания щелочного компонента к содержанию кремнеземсодержащего компонента в диапазоне значений от 0,08 до 0,40, суммарного содержания кремнеземсодержащего компонента и щелочного компонента к содержанию воды в диапазоне значений от 1,6 до 5,3. Полученный материал имеет пористость 63-80 об.%, плотность от 300 до 700 кг/м3, коэффициент теплопроводности от 0,14 до 0,29 Вт/(м°С) и прочность при сжатии от 13 до 50 кгс/см2. Способ получения материала заключается в том, что смешивают кремнеземсодержащий компонент, щелочной компонент и воду с получением исходной смеси, в которой отношение содержания щелочного компонента к содержанию кремнеземсодержащего компонента находится в диапазоне значений от 0,08 до 0,40 и отношение суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды находится в диапазоне значений от 1,6 до 5,3. Перед смешиванием из кремнеземсодержащего компонента частично удаляют физическую воду (сушат) и затем измельчают до основной фракции менее 0,14 мм. Смесь исходных компонентов перемешивают и получают гомогенную массу, которую выдерживают не менее двух часов для протекания реакций силикатообразования и получения силикатной массы, которой заполняют формы и нагревают до температуры ее вспучивания в диапазоне температур 650-900°С с последующим остыванием до температуры окружающей среды и извлечением из форм строительного материала. Вспучивание силикатной массы обеспечивается за счет паров воды. Пар образуется из воды, получаемой при частичной дегидратации в указанном температурном интервале некоторых видов гидроксидов, содержащихся в силикатной массе. Также в парообразовании участвует физическая вода, находящаяся в силикатной массе. Недостатком этого способа является невысокое качество получаемого материала, проявляющееся в неоднородности пористости и неудовлетворительном сочетании характеристик материала - плотности, прочности при сжатии и коэффициенте теплопроводности.

Известны строительный материал и способ его получения, см. пат. RU №2053984, кл. С04В 38/02, опубл. 10.02.1996 г. Строительный материал получают из исходной смеси, содержащей кремнеземсодержащий компонент, щелочной компонент, цинкосодержащий компонент и воду с отношением содержания щелочного компонента к содержанию кремнеземсодержащего компонента в диапазоне значений от 0,4 до 0,5, суммарного содержания кремнеземсодержащего компонента и щелочного компонента к содержанию воды в диапазоне значений от 0,8 до 2,2. В качестве кремнеземсодержащего компонента используют трепел, диатомит или опоку, в качестве щелочного компонента - гидроксид натрия, в качестве цинкосодержащей добавки оксид цинка, сульфат цинка или хлорид цинка, в качестве воды - водопроводную воду. Получаемый материал имеет пористость 78-89 об.%, плотность от 134 до 302 кг/м3, коэффициент теплопроводности от 0,074 до 0,098 Вт/(м°С) и прочность при сжатии от 2 до 10 кгс/см2. Способ получения материала заключается в том, что смешивают кремнеземсодержащий компонент, щелочной компонент, цинкосодержащий компонент и воду с получением исходной смеси, в которой отношение содержания щелочного компонента к содержанию кремнеземсодержащего компонента находится в диапазоне значений от 0,4 до 0,5 и отношение суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды находится в диапазоне значений от 0,8 до 2,2. Указанную смесь перемешивают до получения гомогенной массы, в которой происходят реакции силикатообразования с получением силикатной массы. Полученной силикатной массой заполняют формы, нагревают ее до температуры 350-400°С, при которой наблюдается вспучивание массы, с последующим остыванием до температуры окружающей среды и извлечением из форм готового строительного материала. Вспучивание силикатной массы обеспечивается за счет паров воды. Пар образуется из воды, получаемой при частичной дегидратации в указанном температурном интервале некоторых видов гидроксидов, содержащихся в силикатной массе. Также в парообразовании участвует физическая вода, находящаяся в силикатной массе. Недостатком известного способа является невысокое качество получаемого материала, проявляющееся в неоднородности пористости и неудовлетворительном сочетании характеристик материала - плотности, прочности при сжатии и коэффициента теплопроводности. Названный недостаток объясняется тем, что в способе в процессе парообразования участвуют физическая вода и химически связанная вода некоторых видов гидроксидов, дегидратирующихся при температуре вспучивания. Другой фактор, объясняющий низкое качество получаемого материала, состоит в том, что вспучиванию подвергают силикатную массу высокой влажности, отношение суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды находится в диапазоне значений от 0,8 до 2,2, создающей условия для агрегирования частиц массы, что приводит к образованию пустот, крупных пор и сообщающихся (открытых) пор.

Известен способ получения строительного материала, включающий смешение кремнеземсодержащего компонента, щелочного компонента и воды при отношении содержания щелочного компонента к содержанию кремнеземсодержащего компонента от 0,08 до 0,40 и отношении суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды до 5,3 с получением гомогенной силикатной массы, заполнение ею формы и нагрев до температуры вспучивания силикатной массы с последующим остыванием до температуры окружающей среды и извлечением из формы готового строительного материала, полученную силикатную массу подвергают перед заполнением формы температурному воздействию до остаточной влажности менее 5 мас.%, измельчению до размера частиц не более 100 мкм, обеспечивающего при вспучивании размер пор менее 3 мм, после заполнения формы - нагреву до 600°С с частичной дегидратацией указанной массы, затем нагреву до температуры вспучивания, находящейся в интервале от 650 до 900°С, а остыванию - с постепенным снижением температуры по режиму: до 580°С со скоростью не выше 2°С/мин, до 250°С - не выше 8°С/мин, до 20°С - не выше 1,5°С/мин. Причем отношение суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды составляет, по меньшей мере, 0,8, указанное измельчение осуществляют до размера частиц менее 80 мкм, нагрев до 600°С осуществляют в диапазонах температур до 165°С, от 165 до 220°С, от 230 до 350°С, от 450 до 600°С в любой их последовательности, частичную дегидратацию указанной массы осуществляют за счет дегидратации гидроксидов железа и алюминия, содержащихся в силикатной массе, вспучивание осуществляют за счет окончательного удаления химически связанной воды, см. пат. RU №2300506, кл. С04В 28/24, опубл. 10.06.2007 г. Способ характеризуется улучшением эксплуатационных характеристик получаемого строительного материала на основе доступных широко распространенных кремнистых пород. Данное известное техническое решение принято в качестве прототипа, как наиболее близкий по технической сущности и достигаемому результату аналог.

Недостатком прототипа является невозможность практического осуществления способа в реальных условиях на имеющемся в настоящее время технологическом оборудовании, большие затраты энергоресурсов, высокая себестоимость готовой продукции и сложные санитарно-гигиенические условия осуществления способа:

- при соотношении содержания щелочного компонента к содержанию кремнеземсодержащего компонента 0,4 и отношении суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды, по меньшей мере, 0,8, содержание щелочного компонента в сырьевой смеси составит 29%, а ее влажность составит 55,5%. В этих условиях уже в течение 1 минуты сырьевая смесь превращается в вязкую и липучую массу, которая моментально налипает на стенки и лопасти мешалок. В таких условиях очистить мешалку любого типа практически невозможно;

- как показывают расчеты, для высушивания сырьевой смеси от влажности 55,5% до остаточной влажности 5%, при которой размолотый порошок засыпается в формы, потребуется затратить 156 м3 природного газа на 1 т порошка. При плотности получаемого материала 400 кг/м3 и цене природного газа 3 руб/м3 в себестоимости готовой продукции только сушка порошка составит 187 руб/м3;

- при содержании в шихте щелочного компонента (NaOH) 29% и его рыночной оптовой цене 30 руб/кг при плотности готового материала 400 кг/м3 в себестоимости готовой продукции это компонент составит 3480 руб/м3. Таким образом, только по двум статьям расхода себестоимость готовой продукции составит 3667 руб/м3 готовой продукции;

- в описании прототипа приведен пример 1, по которому влажность сырьевой смеси составила 45,5%, а содержание NaOH - 29%. При такой влажности сырьевой смеси и содержании в ней 29% NaOH также будет происходить засиликачивание мешалок. Кроме того, дробление и последующий помол высушенной до 1% влажности смеси вызовет беспредельную запыленность производственных помещений щелочесодержащими частицами, что, несомненно, создаст невыносимые санитарно-гигиенические условия для работающих;

- продолжительность обжига с учетом только изотермических выдержек составила 46 часов, а с учетом и подъема температур между изотермическими выдержками общая продолжительность обжига в обжигательной печи составит не менее 80 часов без учета времени на охлаждения изделий в печи. Для сравнения следует отметить, что при обжиге керамического кирпича продолжительность обжига изделий без учета их охлаждения в обжигательной печи составляет не более 30 часов, при этом длина туннельных печей составляет 120-150 м. Таким образом, для реализации на практике этого способа получения строительного материала длина туннельной печи составит не менее 300 м. Таких печей в природе пока не существует. Кроме того, в практических условиях представляется сомнительной организация представленного режима обжига изделий в обжигательной печи.

Указанные недостатки прототипа существенно усложняют технологический процесс производства строительного материала.

Предлагаемое изобретение направлено на достижение технического результата, который выражается в обеспечении возможности производства легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного материала на существующем в настоящее время технологическом оборудовании. В конечном итоге указанный технический результат позволяет снизить расход топливно-энергетических ресурсов и себестоимость готовой продукции, улучшить санитарно-гигиенические условий производства.

В разработанном способе получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала максимально сохранены все положительные свойства прототипа, наиболее важным из которых является использование доступных широко распространенных кремнистых пород.

Указанный технический результат достигается тем, что способ получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала, включающий смешение кремнеземсодержащего компонента и щелочного компонента, гомогенизацию сырьевой смеси, предварительный обжиг гранулированной сырьевой смеси, помол обожженных гранул и обжиг размолотого порошка в металлических формах, отличается от прототипа тем, что предварительно осуществляют обработку кремнеземсодержащего компонента на камневыделительных вальцах для удаления труднодробимых включений. При этом в качестве кремнеземсодержащего компонента альтернативно используют диатомит или трепел и/или опоку, содержащие активный кремнезем, а в качестве щелочного компонента - смесь каустической соды и кальцинированной соды в соотношении 0,5-0,8/1, смешение кремнеземсодержащего компонента и щелочного компонента осуществляют с обеспечением содержания массовой доли в сухой сырьевой смеси каустической соды 6-12% и кальцинированной соды 8-15%, гомогенизацию сырьевой смеси осуществляют путем обработки в шнековом прессе с фильтрующей решеткой с размером ячеек 5-25 мм, предварительный обжиг гранулированной сырьевой смеси осуществляют при температуре 500-600°С во вращающейся печи, обжиг размолотого порошка в металлических формах осуществляют в печи путем подъема температуры до 680-800°С со скоростью 60-80°С/ч, с последующей изотермической выдержкой при максимальной температуре в течение 1-3 часов, охлаждением от максимальной температуры до 600°С со скоростью 30-50°С/ч и от 600 до 50°С со скоростью 50-60°С/ч.

Согласно способу, преимущественно, при смешении кремнеземсодержащего компонента и щелочного компонента каустическую соду вводят в виде гранул или 46%

раствора, а кальцинированную соду - в виде порошка. Оптимальным с точки зрения достижения указанного технического результата является осуществление помола обожженных гранул в стержневом смесителе или в шаровой мельнице и увлажнение при этом обожженных гранул до влажности 5-7%.

Техническое решение, характеризующееся описанной совокупностью существенных признаков, является новым, промышленно применимым и обладает изобретательским уровнем.

Разработанный способ получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала основан на свойствах природных сырьевых материалов трепела, диатомита или опоки, содержащих активный кремнезем (в дальнейшем МСАК-материал, содержащий активный кремнезем), заключающихся в активном выделения газообразных продуктов из МСАК при обжиге в диапазоне температур 680-800°С и за счет разложения кальцинированной соды (Nа2СО3 в дальнейшем соды) с выделением углекислого газа (CO2) в присутствии каустической соды (NaOH, в дальнейшем щелочи). При этом щелочь выступает в роли катализатора плавления и разложения соды, а вспучивание сырьевой смеси обеспечивается в основном за счет выделения углекислого газа а не паров воды.

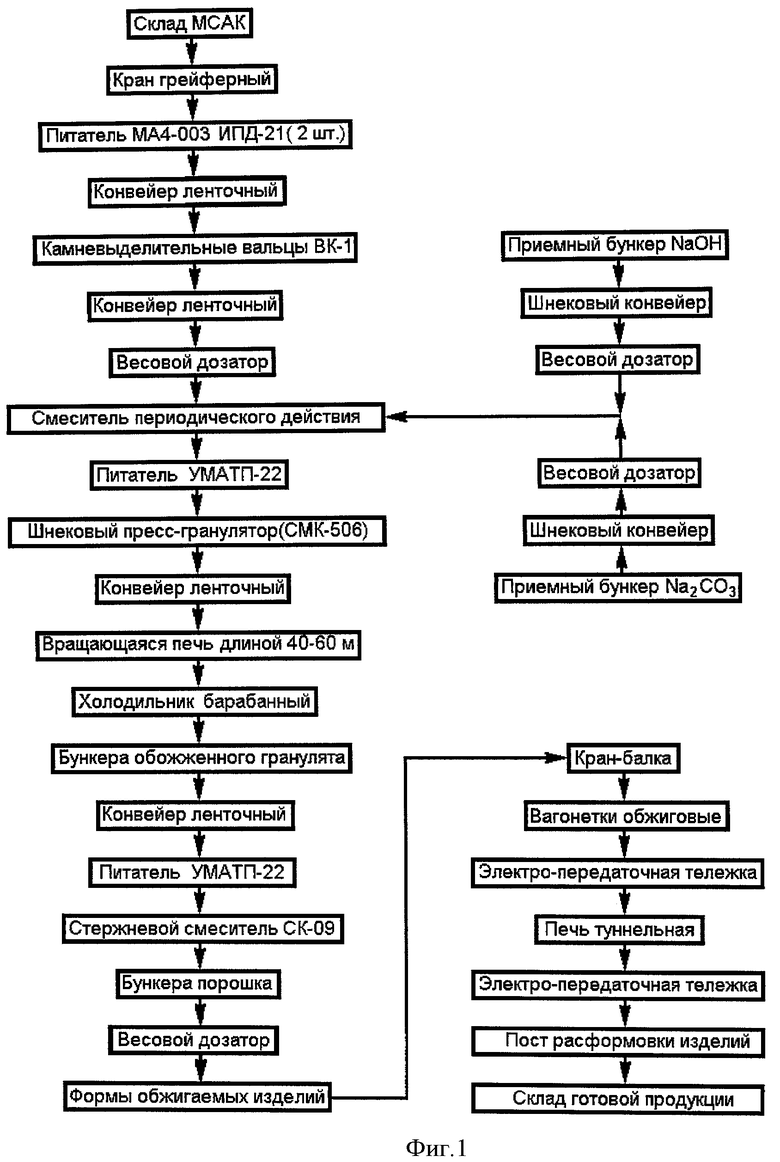

Техническое решение иллюстрировано схемой.

На фигуре представлена принципиальная технологическая схема производства керамического теплоизоляционного и теплоизоляционно-конструкционного материала мощностью до 100 тыс.м3 в год с указанием типа и наименования технологического оборудования существующего в настоящее время и реализуемого в виде производственной линии непрерывного действия.

В соответствии с представленной технологической схемой производство керамического теплоизоляционного и теплоизоляционно-конструкционного материала осуществляется следующим образом.

Исходный кремнеземсодержащий компонент, а именно природные сырьевые материалы диатомит или трепел, или опока, или смесь трепела с опокой, содержащие активный кремнезем, со склада или непосредственно из карьера посредством грейферного крана загружается в питатель или питатели МА4-003 ИПД21, из которого посредством ленточного конвейера поступает на предварительно обработку осуществляемую посредством камневыделительных вальцов ВК-1 для удаления труднодробимых включений. Предварительная обработка кремнеземсодержащего компонента на камневыделительных вальцах позволяет существенно интенсифицировать в нем активный кремнезем. Определенный объем МСАК с карьерной влажностью 20-42% посредством весового дозатора загружают в смеситель периодического действия. Одновременно в смеситель периодического действия посредством параллельных независимых ниток линии, состоящих соответственно из приемного бункера NaOH и приемного бункера Nа2СО3, снабженных шнековыми конвейерами и весовыми дозаторами, загружают щелочной компонент, состоящий из каустической соды и кальцинированной соды в соотношении 0,5-0,8/1. При этом в зависимости от влажности МСАК щелочь может вводиться в виде гранул или в виде 46% раствора, а сода - в виде порошка. Соотношение каустической и кальцинированной соды в щелочном компоненте зависит от содержания активного кремнезема в исходном МСАК. Немаловажное значение имеет и тот факт, что рыночная стоимость кальцинированной соды в 2 раза ниже стоимости каустической соды. Смешение кремнеземсодержащего компонента и щелочного компонента осуществляют в течение нескольких минут с обеспечением содержания массовой доли в сухой сырьевой смеси каустической соды 6-12% и кальцинированной соды 8-15%, в зависимости от влажности сырьевой смеси. При содержании в сырьевой смеси щелочи не более 12% и влажности сырьевой смеси до 35% обеспечивается ее достаточная сыпучесть и исключается налипание на механизмы смесителя.

Полученную готовую сырьевую смесь выгружают из смесителя и посредством питателя УМАТП-22 отправляют на гомогенизацию в шнековый пресс-гранулятор (СМК-506), обеспечивающий в непрерывном цикле высокую производительность и стабильные гранулометрические параметры материала. Существующее шнекпрессовое оборудование оснащается фильтрующей решеткой с размером ячеек 5-25 мм.

Для сокращения продолжительности обжига изделий в формах, обеспечения размалываемости материала в порошок до размера частиц менее 0,1 мм полученную в шнековом прессе гранулированную сырьевую смесь отправляют посредством ленточного конвейера на предварительный обжиг во вращающуюся печь длиной 40-60 м при температуре 500-600°С. После охлаждения в барабанном холодильнике осуществляются окончательная гомогенизация и помол гранул для получения порошка с максимальным размером частиц менее 0,1 мм в стержневом смесителе СК-09 или в шаровой мельнице (см. книгу «Керамические стеновые материалы: оптимизация их физико-технических свойств и технологических параметров производства», В.А.Кондратенко, Москва, Композит, 2005 г., стр.120, 356-357). Для исключения пыления и улучшения размалываемости в стержневом смесителе или в шаровой мельнице обожженные гранулы увлажняют до влажности 5-7%. При влажности 5-7% сырьевых шихт, содержащих МСАК и щелочносодержащие компоненты, стержневые смесители и шаровые мельницы работают стабильно, при этом исключается пыление в производственном помещении и улучшаются санитарно-гигиенические условия производства.

Полученным размолотым порошком заполняют металлические формы изделий и отправляют на обжиг в туннельную печь, где нагревают до температуры 680-800°С, при которой происходит вспучивание. Подъем температуры в туннельной печи осуществляют со скоростью 60-80°С/ч. Затем в туннельной печи последовательно осуществляют изотермическую выдержку при максимальной температуре в течение 1-3 часов, охлаждение от максимальной температуры до 600°С со скоростью 30-50°С/ч и от 600 до 50°С со скоростью 50-60°С/ч. Современные туннельные печи обладают определенной температурной инерционностью и точностью контроля температуры, исходя из которых и определены температурные режимы обжига. После обжига формы обжигаемых изделий вынимают из печи, остужают до температуры окружающей среды, посредством электропередаточной тележки передают на пост расформовки изделий, где готовый материал извлекают из форм и отправляют на склад готовой продукции.

Таким образом, все отличительные от прототипа признаки способа получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала как общие, так и частные, направлены на получение технического результата, а именно обеспечение возможности производства на существующем в настоящее время технологическом оборудовании.

Возможность реализации способа получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала подтверждается следующими примерами.

Пример 1.

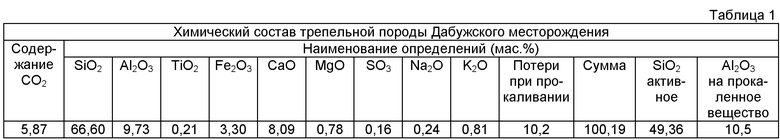

В качестве кремнеземсодержащего компонента взят трепел Дабужского месторождения Калужской области, химический состав которого представлен в таблице 1.

Трепел с карьерной влажностью 42% обрабатывали на камневыделительных вальцах, загружали в мешалку и туда же добавляли гранулированную щелочь (NaOH) из расчета ее содержания в сырьевой смеси в пересчете на сухую массу 12% и соду (Na2СО3) в виде порошка из расчета ее содержания в сырьевой смеси 15%. Смесь перемешивали в мешалке в течение 3-х минут. За счет введения в шихту сухих щелочи и соды влажность сырьевой смеси снизилась до 32,7%. При этом имела достаточную сыпучесть и не налипала на механизмы мешалки. Предварительно перемешанную сырьевую смесь извлекали из мешалки и с целью ее гомогенизации обрабатывали в шнековом прессе с фильтрующей решеткой. При обработке смеси в шнековом прессе щелочь и сода практически полностью растворялись в воде, содержащейся в трепеле, а выходящие из пресса гранулы имели хорошую однородность. Гранулы обжигали при температуре 600°С, увлажняли до 5% и затем размалывали до основной фракции менее 0,1 мм в шаровой мельнице. Измельченными частицами силикатной массы заполнили прямоугольную металлическую форму размерами 250×120×88 мм и поместили в муфельную печь. Силикатную массу нагрели до 680°С в течение 8 часов, затем температуру в печи выдержали при 680°С в течение 1 часа. Затем отключили нагревательный элемент печи и дали материалу в течение 10 часов охладиться естественным образом в закрытой печи до температуры 50°С, после чего вспучившийся образец был извлечен из формы.

Охлажденный образец полученного строительного материала размером 250×120×88 мм был извлечен из формы и разрезан на несколько частей. Структура материала однородная, пористость материала равномерная, отсутствуют пустоты и уплотнения. Размер пор до 3 мм. Плотность 120 кг/м3, коэффициент теплопроводности 0,055 Вт/м°С, прочность при сжатии 15 кгс/см2. Полученный легковесный керамический строительный материал относится к теплоизоляционным строительным материалам. Материал может эффективно использоваться для тепловой изоляции конструкций зданий и сооружений, различных промышленных установок, аппаратуры, холодильников, трубопроводов и транспортных средств.

Пример 2.

Сырьевая смесь приготовлена из тех же компонентов, что и в примере 1. Трепел с влажностью 25% обрабатывали на камневыделительных вальцах, загружали в мешалку и туда же добавляли 46-процентный раствор щелочи (NaOH) из расчета ее содержания в сырьевой смеси в пересчете на сухую массу 10% и соду (Nа2СО3) в виде порошка из расчета ее содержания в сырьевой смеси 12%. Смесь перемешивали в мешалке в течение 3-х минут. За счет введения в шихту 46 процентного раствора щелочи и сухой соды влажность сырьевой смеси составила 27,4%. Для обеспечения формуемости сырьевой смеси в шнековом прессе с фильтрующей решеткой в мешалку добавили воду из расчета получения смеси с влажностью 32%. При этом сырьевая смесь имела достаточную сыпучесть и не налипала на механизмы мешалки. Предварительно перемешанную сырьевую смесь извлекали из мешалки и с целью ее гомогенизации обрабатывали в шнековом прессе с фильтрующей решеткой. При обработке смеси в шнековом прессе щелочь и сода практически полностью растворялись в воде, содержащейся в трепеле, а выходящие из пресса гранулы имели хорошую однородность. Гранулы обжигали при температуре 550°С, увлажняли до 7% и затем измельчили до основной фракции менее 0,1 мм в стержневом смесителе. Измельченными частицами силикатной массы заполнили прямоугольную металлическую форму размерами 200×20×400 мм и поместили в муфельную печь. Силикатную массу нагрели до 740°С в течение 12 часов, затем температуру в печи выдержали при 740°С в течение 3-х часов. Затем отключили нагревательный элемент печи и дали материалу в течение 12 часов охладиться естественным образом в закрытой печи до температуры 50°С, после чего вспучившийся образец был извлечен из формы.

Охлажденный образец полученного строительного материала размером 200×200×400 мм был извлечен из формы и разрезан на несколько частей. Структура материала однородная, пористость материала равномерная, отсутствуют пустоты и уплотнения. Размер пор до 2 мм. Плотность 280 кг/м3, коэффициент теплопроводности 0,085 Вт/м°С, прочность при сжатии 34 кгс/см2. Полученный легковесный материал относится к теплоизоляционно-конструкционным строительным материалам. Материал может эффективно использоваться для тепловой изоляции конструкций зданий и сооружений, различных промышленных установок.

Пример 3.

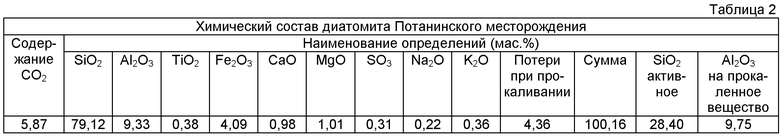

В качестве кремнеземсодержащего компонента взят диатомит Потанинского месторождения, химический состав которого представлен в таблице 2.

Диатомит с влажностью 40% обрабатывали на камневыделительных вальцах, загружали в мешалку и туда же добавляли гранулированную щелочь (NaOH) из расчета ее содержания в сырьевой смеси в пересчете на сухую массу 8% и соду (Nа2СО3) в виде порошка из расчета ее содержания в сырьевой смеси 10%. Смесь перемешивали в мешалке в течение 3-х минут. При этом сырьевая смесь имела достаточную сыпучесть и не налипала на механизмы мешалки. Предварительно перемешанную сырьевую смесь извлекали из мешалки и с целью ее гомогенизации обрабатывали в шнековом прессе с фильтрующей решеткой. При обработке смеси в шнековом прессе щелочь и сода практически полностью растворялись в воде, содержащейся в трепеле, а выходящие из пресса гранулы имели хорошую однородность. Гранулы обжигали при температуре 500°С, увлажняли до 6% и затем измельчили до основной фракции менее 0,1 мм в стержневом смесителе. Измельченными частицами силикатной массы заполнили прямоугольную металлическую форму размерами 200×120×65 мм и поместили в муфельную печь. Силикатную массу нагрели до 760°С в течение 8 часов, затем температуру в печи выдержали при 760°С в течение 1 часа. Затем отключили нагревательный элемент печи и дали материалу в течение 8 часов охладиться естественным образом в закрытой печи до температуры 50°С, после чего вспучившийся образец был извлечен из формы.

Охлажденный образец полученного строительного материала размером 200×125×65 мм (формат кирпича одинарного) был извлечен из формы и разрезан на несколько частей. Структура материала однородная, пористость материала равномерная, отсутствуют пустоты и уплотнения. Размер пор до 2 мм. Плотность 405 кг/м3, коэффициент теплопроводности 0,092 Вт/м°С, прочность при сжатии 56 кгс/см2. Полученный легковесный керамический материал относится к теплоизоляционно-конструкционным строительным материалам. Материал может эффективно использоваться для тепловой изоляции конструкций зданий и сооружений, различных промышленных установок.

Пример 4.

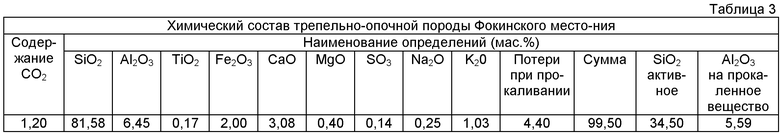

В качестве кремнеземсодержащего компонента взята трепельно-опочная порода Фокинского месторождения, химический состав которой представлен в таблице 3.

Трепельно-опочную породу с влажностью 34% обрабатывали на камневыделительных вальцах, загружали в мешалку и туда же добавляли гранулированную щелочь (NaOH) из расчета ее содержания в сырьевой смеси в пересчете на сухую массу 6% и соду (Na2СО3) в виде порошка из расчета ее содержания в сырьевой смеси 12%. Смесь перемешивали в мешалке в течение 3-х минут. При этом сырьевая смесь имела достаточную сыпучесть и не налипала на механизмы мешалки. Предварительно перемешанную сырьевую смесь извлекали из мешалки и с целью ее гомогенизации обрабатывали в шнековом прессе с фильтрующей решеткой. При обработке смеси в шнековом прессе щелочь и сода практически полностью растворялись в воде, содержащейся в трепеле, а выходящие из пресса гранулы имели хорошую однородность. Гранулы обжигали при температуре 550°С, увлажняли до 5% и затем измельчали до основной фракции менее 0,1 мм в стержневом смесителе. Измельченными частицами силикатной массы заполнили прямоугольную металлическую форму размерами 200×120×88 мм и поместили в муфельную печь. Силикатную массу нагрели до 800°С в течение 7 часов, затем температуру в печи выдержали при 800°С в течение 2-х часов. Затем отключили нагревательный элемент печи и дали материалу в течение 10 часов охладиться естественным образом в закрытой печи до температуры 50°С, после чего вспучившийся образец был извлечен из формы.

Охлажденный образец полученного строительного материала размером 200×125×88 мм (формат кирпича утолщенного) был извлечен из формы и разрезан на несколько частей. Структура материала однородная, пористость материала равномерная, отсутствуют пустоты и уплотнения. Размер пор до 1 мм. Плотность 600 кг/м3, коэффициент теплопроводности 0,138 Вт/м°С, прочность при сжатии 175 кгс/см2. Полученный материал относится к теплоизоляционно-конструкционным строительным материалам. Материал может эффективно использоваться для тепловой изоляции конструкций зданий и сооружений, различных промышленных установок.

Описанные выше примеры осуществления способа не являются исчерпывающими и приведены только с целью пояснения изобретения и подтверждения его промышленной применимости. Специалисты в данной области могут улучшить его и (или) осуществить альтернативные варианты в пределах сущности данного изобретения, отраженной в описании и чертежах.

Достоинством изобретения является возможность изготовления с использованием описанного способа на выпускаемом и реально функционирующем в настоящее время технологическом оборудовании из доступного сырья, легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала, имеющего пониженную плотность, низкую теплопроводность и высокую прочность при сжатии, а также низкую себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА "КОНПАЗИТ" | 2011 |

|

RU2473516C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2530035C1 |

| Способ изготовления легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного материала | 2018 |

|

RU2718588C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМЗИТА И ПОРОКЕРАМИКИ ИЗ ТРЕПЕЛОВ И ОПОК | 2012 |

|

RU2528814C2 |

| Способ изготовления пористой стеклокерамики | 2024 |

|

RU2836963C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ ПОРОД | 2013 |

|

RU2569949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

Изобретение относится к промышленности строительных материалов, а более конкретно к способам получения пористого керамического теплоизоляционного материала. Техническим результатом изобретения является снижение топливно-энергетических ресурсов и себестоимости изделий. Способ получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала включает смешение кремнеземсодержащего компонента и щелочного компонента, гомогенизацию сырьевой смеси, предварительный обжиг гранулированной сырьевой смеси, помол обожженных гранул и обжиг размолотого порошка в металлических формах, причем предварительно осуществляют обработку кремнеземсодержащего компонента на камневыделительных вальцах для удаления труднодробимых включений. В качестве кремнеземсодержащего компонента используют диатомит или трепел и/или опоку, содержащие активный кремнезем, а в качестве щелочного компонента - смесь каустической соды и кальцинированной соды в соотношении 0,5-0,8/1. Смешение кремнеземсодержащего компонента и щелочного компонента осуществляют с обеспечением содержания массовой доли в сухой сырьевой смеси каустической соды 6-12% и кальцинированной соды 8-15%. Гомогенизацию сырьевой смеси осуществляют путем обработки в шнековом прессе с фильтрующей решеткой с размером ячеек 5-25 мм. Предварительный обжиг гранулированной сырьевой смеси осуществляют при температуре 500-600°С во вращающейся печи, а обжиг размолотого порошка в металлических формах осуществляют в печи путем подъема температуры до 680-800°С со скоростью 60-80°С/ч, с последующей изотермической выдержкой при максимальной температуре в течение 1-3 часов, охлаждением от максимальной температуры до 600°С со скоростью 30-50°С/ч и от 600 до 50°С со скоростью 50-60°С/ч. 2 з.п. ф-лы, 3 табл., 1 ил.

1. Способ получения легковесного керамического теплоизоляционного и теплоизоляционно-конструкционного строительного материала, включающий смешение кремнеземсодержащего компонента и щелочного компонента, гомогенизацию сырьевой смеси, предварительный обжиг гранулированной сырьевой смеси, помол обожженных гранул и обжиг размолотого порошка в металлических формах, отличающийся тем, что предварительно осуществляют обработку кремнеземсодержащего компонента на камневыделительных вальцах для удаления труднодробимых включений, в качестве кремнеземсодержащего компонента используют диатомит или трепел и/или опоку, содержащие активный кремнезем, а в качестве щелочного компонента - смесь каустической соды и кальцинированной соды в соотношении 0,5-0,8/1, смешение кремнеземсодержащего компонента и щелочного компонента осуществляют с обеспечением содержания массовой доли в сухой сырьевой смеси каустической соды 6-12% и кальцинированной соды 8-15%, гомогенизацию сырьевой смеси осуществляют путем обработки в шнековом прессе с фильтрующей решеткой с размером ячеек 5-25 мм, предварительный обжиг гранулированной сырьевой смеси осуществляют при температуре 500-600°С во вращающейся печи, обжиг размолотого порошка в металлических формах осуществляют в печи путем подъема температуры до 680-800°С со скоростью 60-80°С/ч, с последующей изотермической выдержкой при максимальной температуре в течение 1-3 ч, охлаждением от максимальной температуры до 600°С со скоростью 30-50°С/ч и от 600 до 50°С со скоростью 50-60°С/ч.

2. Способ по п.1, отличающийся тем, что при смешении кремнеземсодержащего компонента и щелочного компонента каустическую соду вводят в виде гранул или 46% раствора, а кальцинированную соду - в виде порошка.

3. Способ по п.2, отличающийся тем, что помол обожженных гранул осуществляют в стержневом смесителе или в шаровой мельнице, при этом обожженные гранулы увлажняют до влажности 5-7%.

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2300506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| GB 1299014 A, 06.12.1972. | |||

Авторы

Даты

2012-02-20—Публикация

2010-09-10—Подача