Область техники, к которой относится изобретение

Настоящее изобретение относится к пленке замедления, в которой используется жидкокристаллический материал, способу изготовления пленки замедления и дисплею с использованием такой пленки замедления.

Уровень техники

В последние годы развитие технологии в области дисплеев позволило создать трехмерные дисплеи. В качестве трехмерной системы дисплея была предложена, например, система, в которой изображение для правого глаза пользователя и изображение для левого глаза пользователя отображают на дисплее, и пользователь в поляризованных очках видит изображения, как описано, например, в US 5,686,975. Эта система выполнена путем размещения структурированной пленки замедления перед дисплеем, что позволяет использовать двумерные дисплеи, например дисплей на электронно-лучевой трубке, жидкокристаллический дисплей или плазменный дисплей. Для управления поляризацией света, попадающего в правый глаз, и света, попадающего в левый глаз, в такой пленке замедления необходимо сформировать структуру замедления или оптическую ось на уровне пикселя дисплея.

Например, в патентных документах 1 и 2 были предложены способы формирования описанной выше пленки замедления путем частичного структурирования жидкокристаллического материала или материала замедления с фоторезистом или тому подобное. Однако в таких способах велико число этапов процесса, поэтому трудно изготовить пленку замедления с малыми затратами. Поэтому в патентном документе 3 был предложен способ формирования пленки замедления путем структурирования пленки с фотовыравниванием. Более конкретно, пленку фотовыравнивания формируют на подложке, и затем пленку фотовыравнивания структурируют поляризованным ультрафиолетовым лучом. После этого структурированную пленку фотовыравнивания покрывают жидкокристаллическим материалом, способным к полимеризации (далее называемым жидкокристаллическим мономером) для выравнивания молекул жидких кристаллов в желательном направлении. После этого жидкокристаллический мономер полимеризируют облучением ультрафиолетовым лучом, формируя, таким образом, пленку замедления. Кроме того, в жидкокристаллическом дисплее часто используется технология структурирования шлифованием полиимидной пленки выравнивания.

Документы известного уровня техники

Патентные документы

Патентный документ 1: US 5,686,975

Патентный документ 2: US 5,327,285

Патентный документ 3: JP 3881706

Сущность изобретения

Однако в способе с использованием пленки фотовыравнивания, описанном в патентном документе 3, или способе выполнения процесса шлифования полиимидной пленки выравнивания, существует проблема, состоящая в том, что происходит поглощение света или окрашивание в пленке выравнивания, что вызывает снижение коэффициента пропускания и, таким образом, приводит к снижению эффективности использования света. Кроме того, в способе с использованием пленки фотовыравнивания необходимо, чтобы пленка фотовыравнивания была частично освещена поляризованным ультрафиолетовым лучом во время структурирования, таким образом, существует проблема увеличенного количества этапов процесса.

С учетом вышесказанного целью изобретения является создание пленки замедления, получаемой с использованием простого процесса и позволяющей предотвратить снижение эффективности использования света, способа ее изготовления и дисплея.

Пленка замедления в соответствии с изобретением включает в себя: подложку с множеством канавок, вытянутых в определенном направлении на ее поверхности; и слой замедления, находящийся в контакте с поверхностью подложки и содержащий жидкокристаллический материал, причем жидкокристаллический материал выровнен по направлению продолжения множества канавок и полимеризован. Подложка в варианте осуществления изобретения представляет собой основание в виде пластины или пленки, и подложка может иметь конфигурацию, при которой любой другой слой из полимерной смолы и т.п. ламинирован на такую основу.

В пленке замедления в соответствии с изобретением полимеризуемый жидкокристаллический материал выровнен вдоль направления множества канавок, сформированных на поверхности подложки, таким образом на основе направления канавок формируют оптическую ось пленки замедления и вводят характеристики разности фаз. В этом случае, так как слой замедления расположен в контакте с поверхностью подложки, то есть так как пленка фотовыравнивания или пленка выравнивания для шлифования не расположены вблизи границы раздела между слоем замедления и подложкой, снижается потеря света вблизи границы раздела.

Дисплей в соответствии с изобретением включает в себя: источник света; ячейку дисплея, выполняющую отображение на основе света от источника света; первый поляризатор и второй поляризатор, расположенные со стороны источника света и со стороны отображения ячейки дисплея соответственно; и описанную выше пленку замедления в соответствии с изобретением, расположенную со стороны испускания света первого поляризатора и/или второго поляризатора.

Способ изготовления пленки замедления в соответствии с изобретением включает в себя этапы, на которых: формируют множество канавок, вытянутых в определенном направлении на поверхности подложки; покрывают поверхность подложки, на которой сформировано множество канавок, жидкокристаллическим материалом, обладающим способностью к полимеризации, так чтобы жидкокристаллический материал находился в контакте с поверхностью подложки; и полимеризуют жидкокристаллический материал.

В способе изготовления пленки замедления в соответствии с изобретением поверхность подложки, на которой сформировано множество канавок, покрывают жидкокристаллическим материалом, обладающим способностью к полимеризации, в результате чего молекулы жидких кристаллов выравниваются по направлению, в котором вытянуты канавки, благодаря форме канавок. После этого описанный выше жидкокристаллический материал полимеризуют для фиксации выровненного состояния молекул жидких кристаллов.

Кроме того, в пленке замедления и способе изготовления пленки замедления в соответствии с изобретением множество канавок может включать в себя множество первых канавок, вытянутых в первом направлении, и множество вторых канавок, вытянутых во втором направлении, ортогональном первому направлению. При этом каждая из первых областей канавок, включающих в себя множество первых канавок, и вторых областей канавок, включающих в себя множество вторых канавок, имеет форму полосы, и расположены они поочередно.

В пленке замедления и в способе изготовления пленки замедления в соответствии с изобретением жидкокристаллический материал, обладающий способностью к полимеризации, выровнен по канавкам на подложке, благодаря расположению слоя замедления в контакте с поверхностью подложки, на которой имеется множество канавок, то есть без применения пленки фотовыравнивания или пленки выравнивания для шлифования. Таким образом, по сравнению со случаем использования описанной выше пленки выравнивания могут быть снижены потери света на границе раздела между подложкой и слоем замедления. Поэтому пленка замедления может быть изготовлена простым способом, и предотвращается снижение эффективности использования света. Кроме того, в дисплее, выполненном в соответствии с настоящим изобретением, описанная выше пленка замедления расположена со стороны источника света или со стороны отображения ячейки дисплея, так что в случае использования пленки замедления, например, в качестве пленки замедления для стереоскопического просмотра с использованием поляризованных очков или в качестве пленки для компенсации угла зрения, может быть получен яркий дисплей.

Краткое описание чертежей

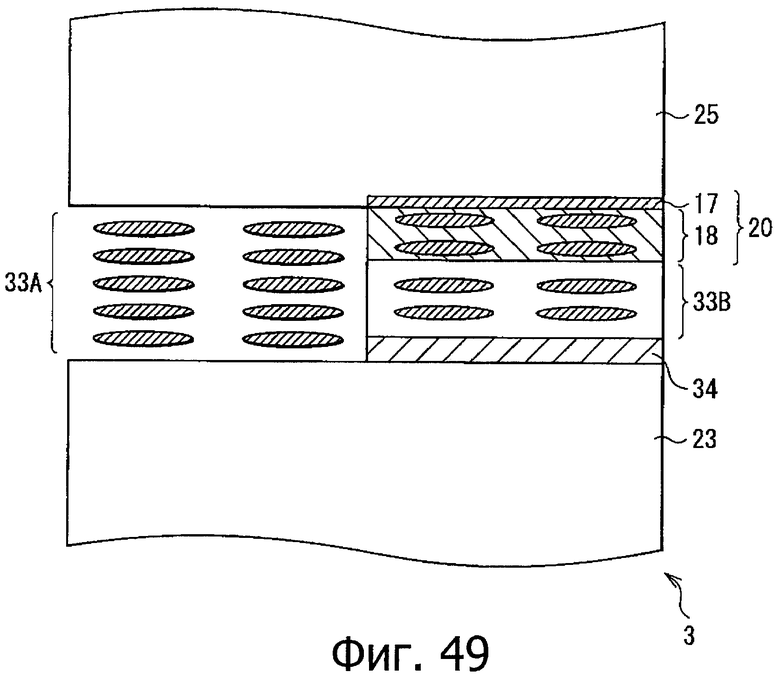

На фиг.1 представлена иллюстрация общей конфигурации пленки замедления в соответствии с вариантом осуществления изобретения.

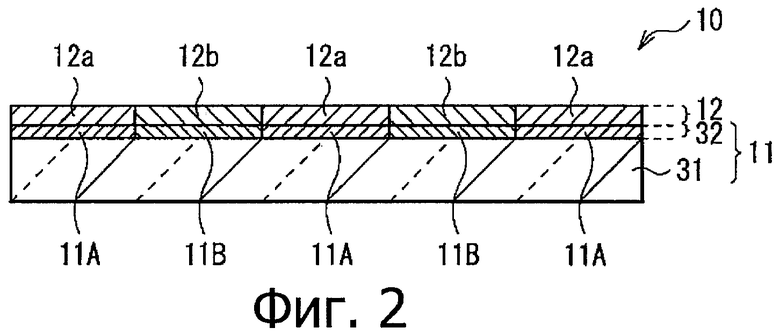

На фиг.2 показан вид в разрезе модификации пленки замедления по фиг.1.

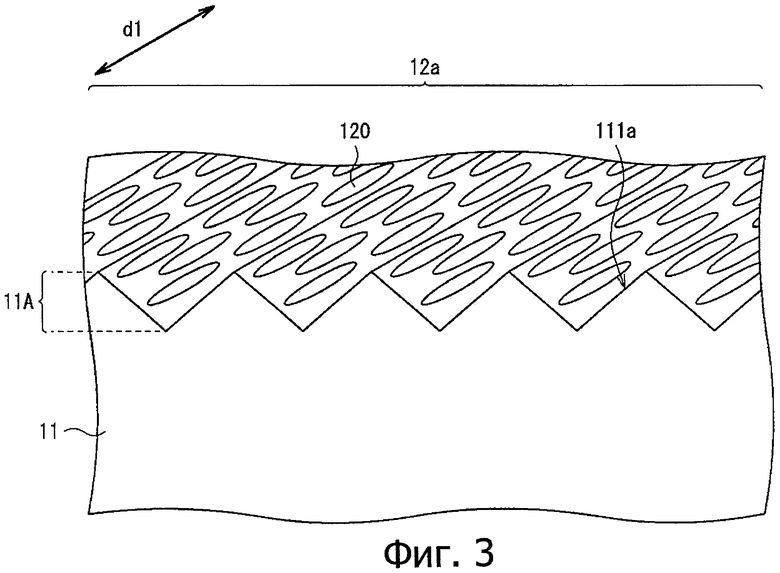

На фиг.3 схематично представлен вид в разрезе для описания конкретной конфигурации пленки замедления.

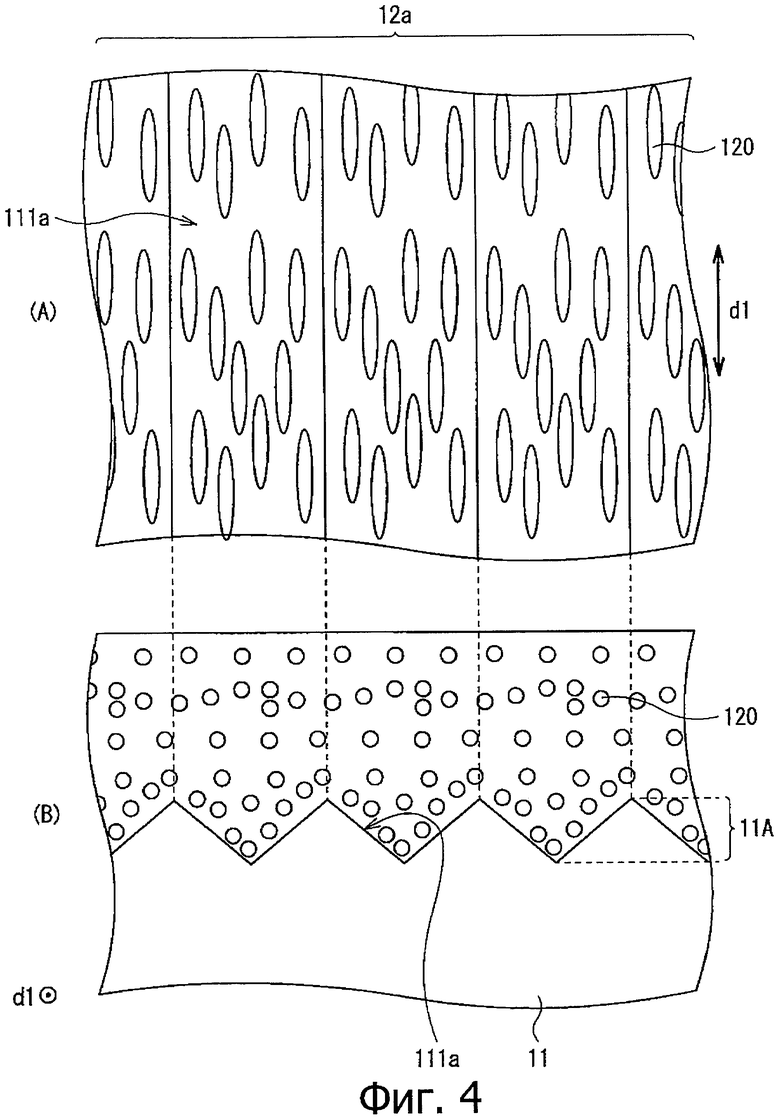

На фиг.4 схематично представлен вид в разрезе для описания конкретной конфигурации пленки замедления.

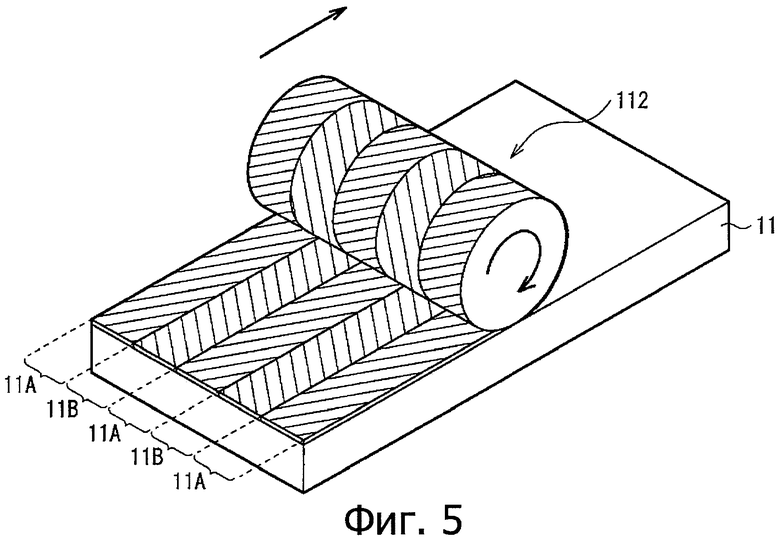

На фиг.5 представлена иллюстрация для описания способа изготовления подложки.

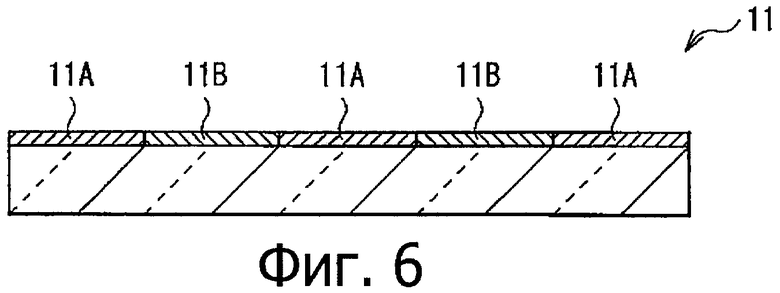

На фиг.6 представлен вид в разрезе подложки, изготовленной в соответствии со способом по фиг.5.

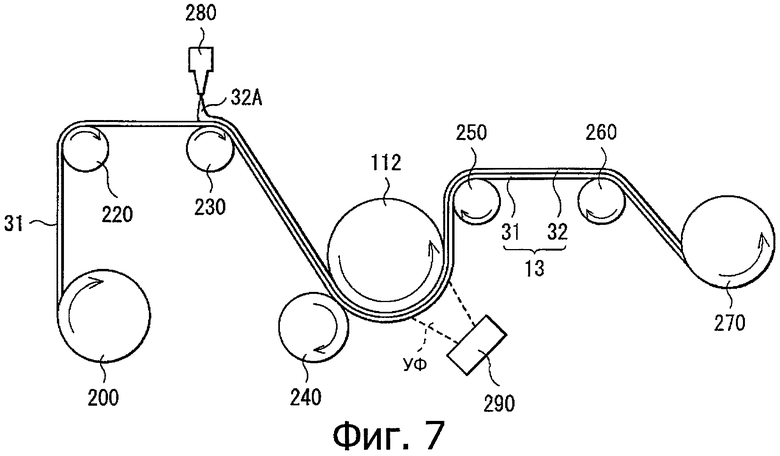

На фиг.7 представлена иллюстрация общей конфигурации устройства для изготовления подложки, представленной на фиг.2.

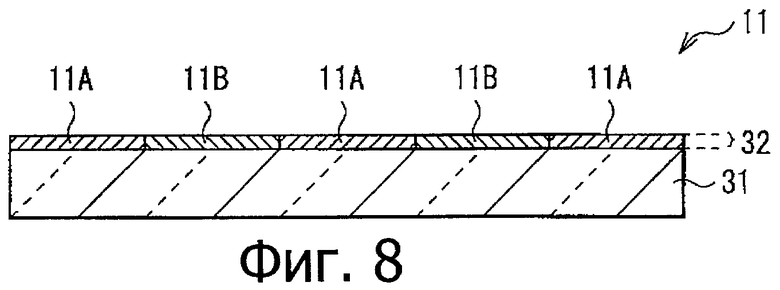

На фиг.8 представлен вид в разрезе подложки, изготовленной в соответствии со способом по фиг.7.

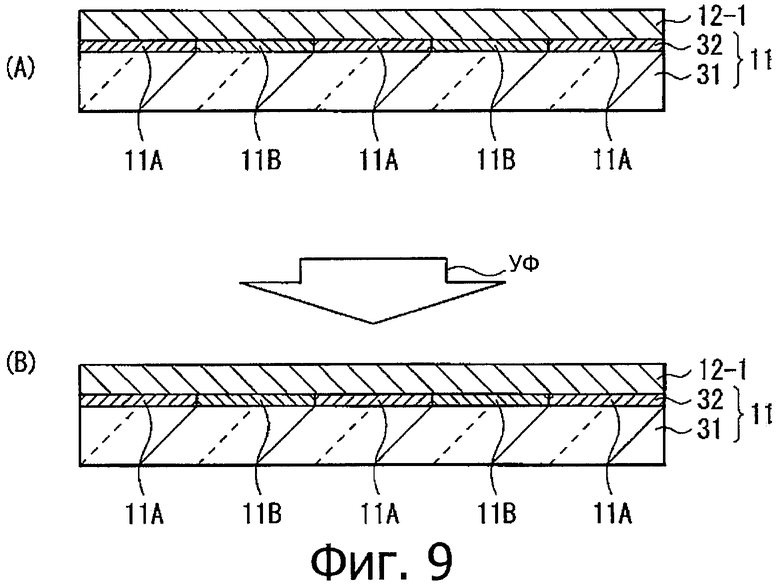

На фиг.9 представлена иллюстрация, описывающая способ изготовления пленки замедления с использованием подложки, изготовленной в соответствии со способом по фиг.5 или фиг.7.

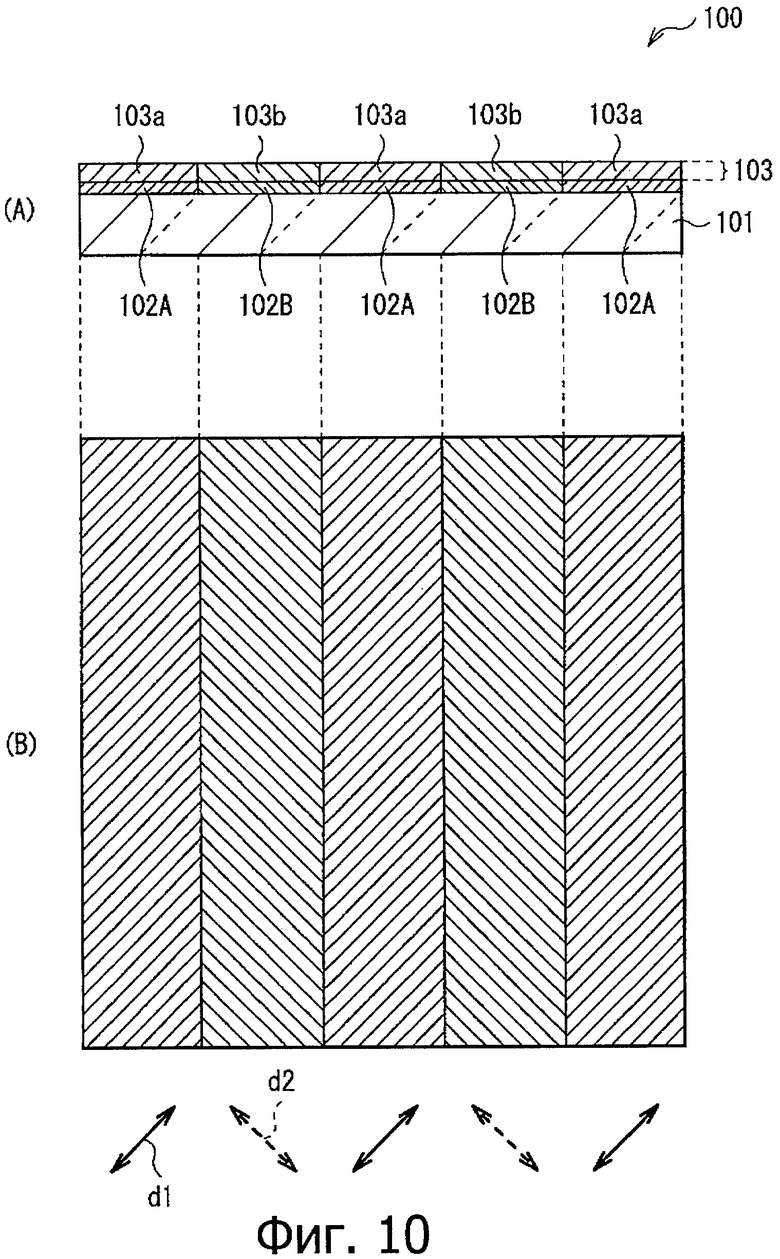

На фиг.10 представлена иллюстрация общей конфигурации пленки замедления согласно сравнительному примеру.

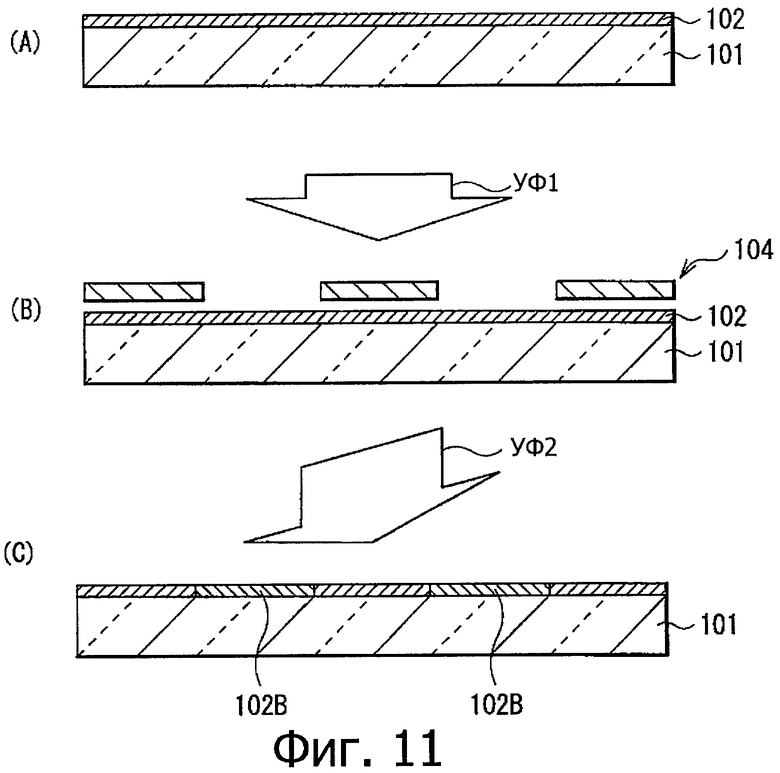

На фиг.11 представлена иллюстрация, описывающая способ изготовления пленки замедления, показанный на фиг.10.

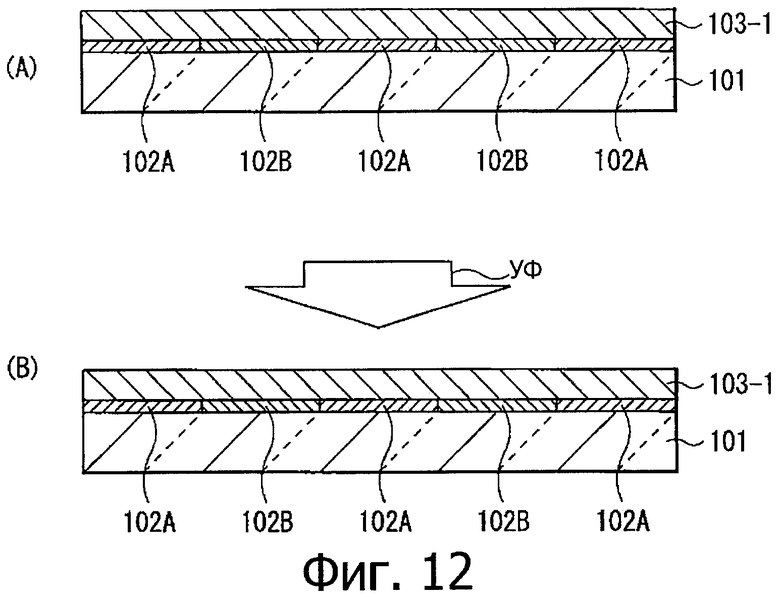

На фиг.12 представлена иллюстрация этапов способа изготовления пленки замедления, следующих после этапов на фиг.11.

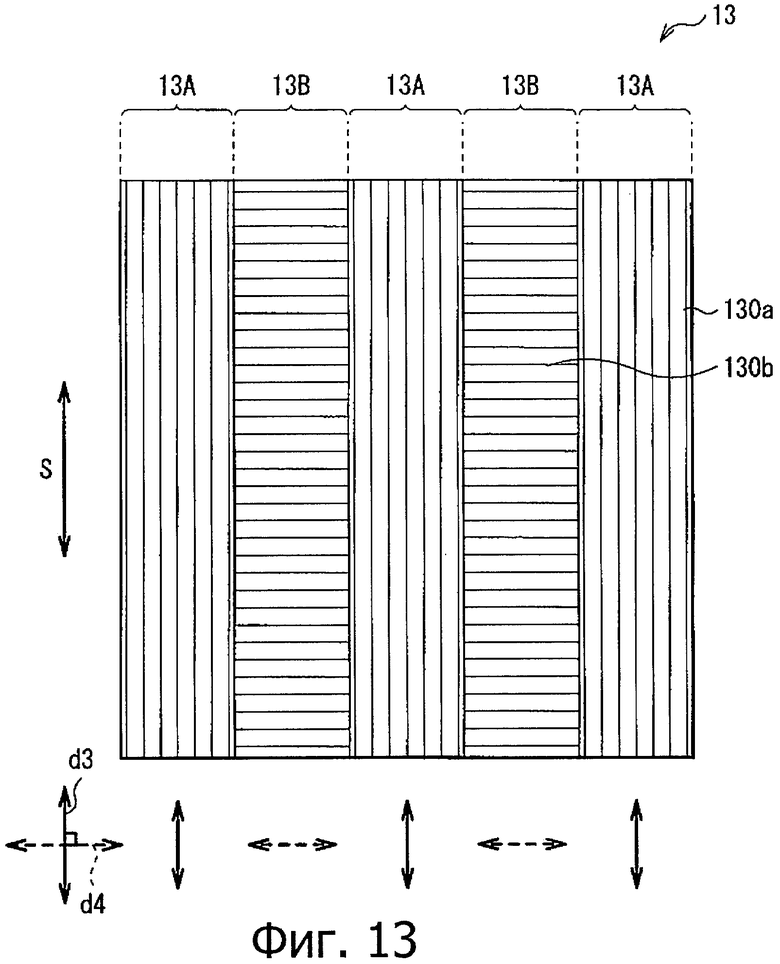

На фиг.13 представлен вид сверху подложки с пленкой замедления согласно модификации 1.

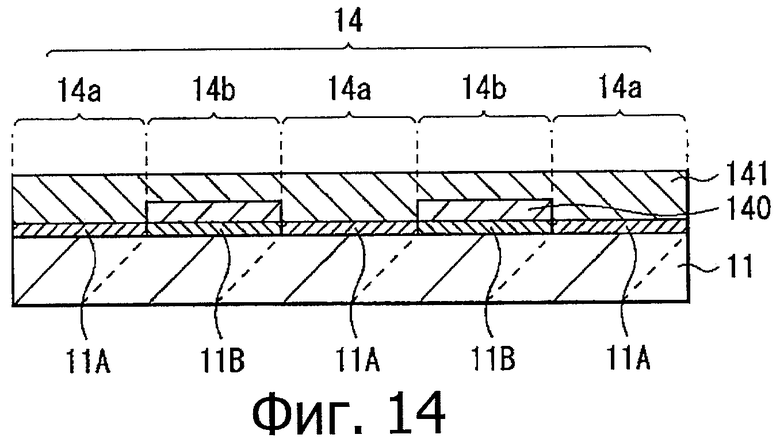

На фиг.14 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 2.

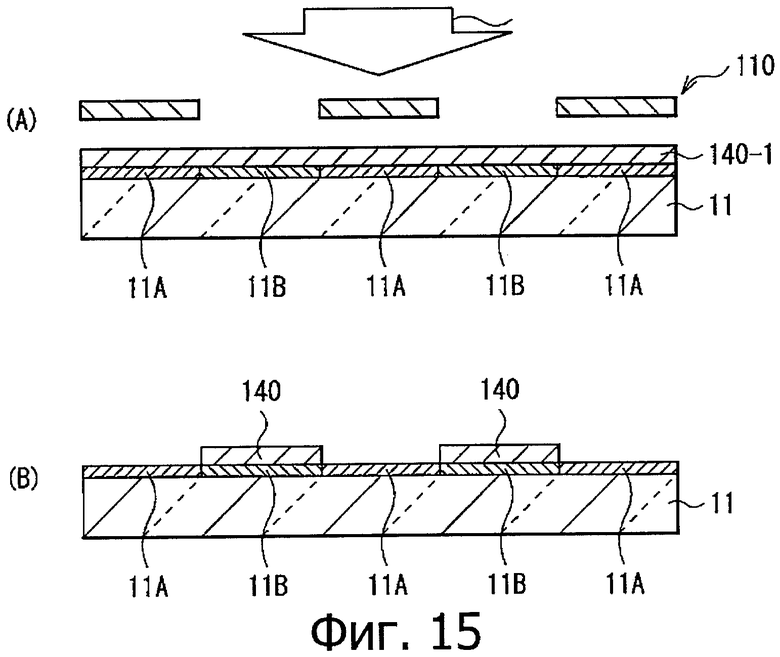

На фиг.15 представлена иллюстрация, описывающая способ изготовления пленки замедления, показанный на фиг.14.

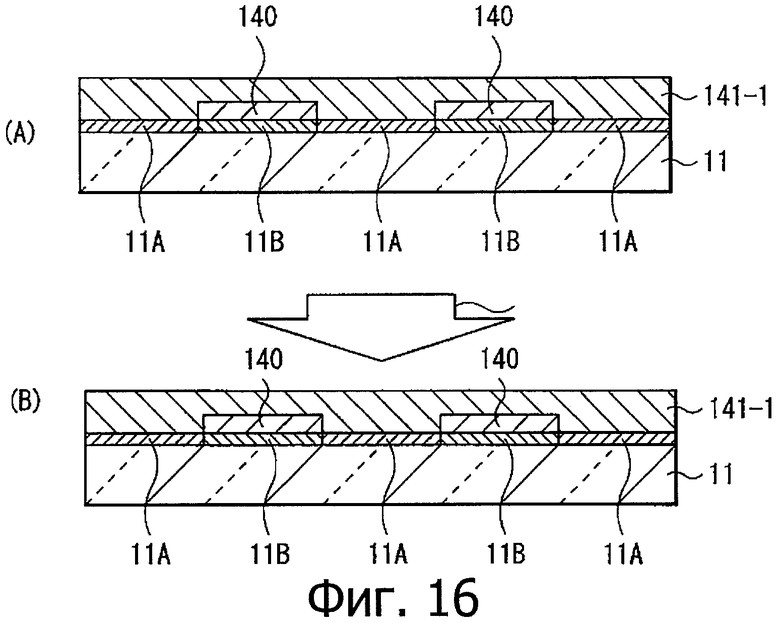

На фиг.16 представлена иллюстрация этапов способа изготовления пленки замедления, следующих после этапов на фиг.15.

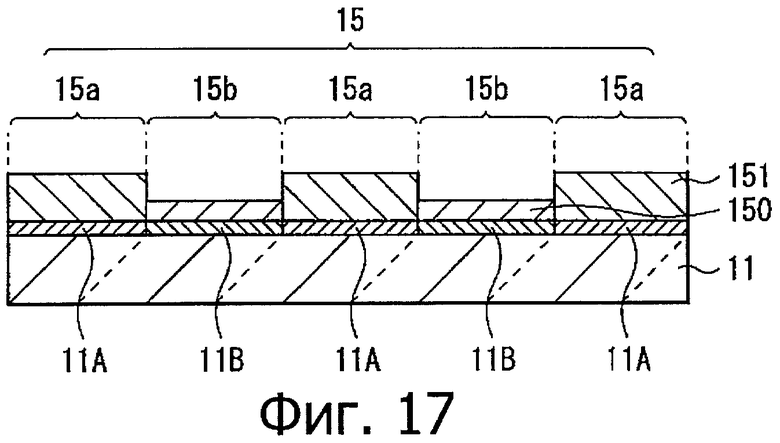

На фиг.17 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 3.

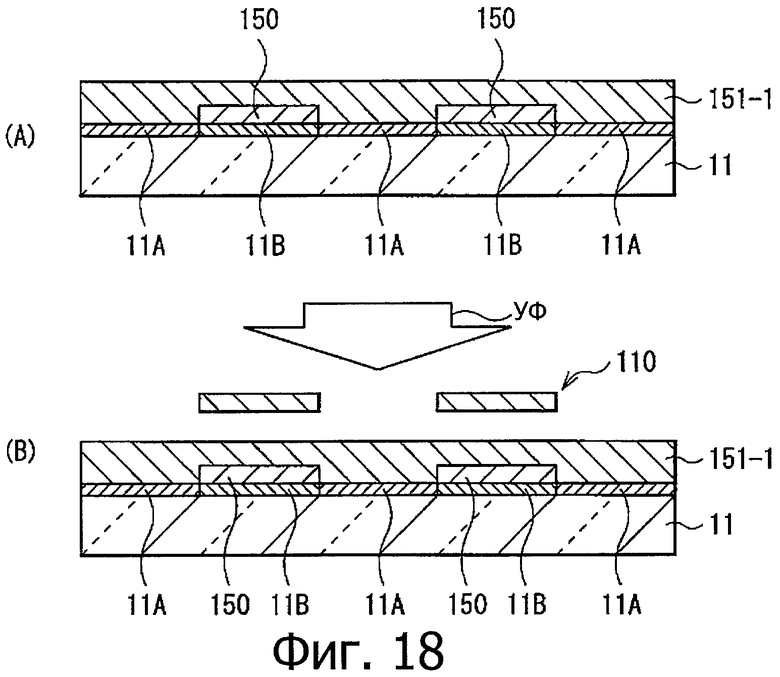

На фиг.18 представлена иллюстрация, описывающая способ изготовления пленки замедления, показанный на фиг.17.

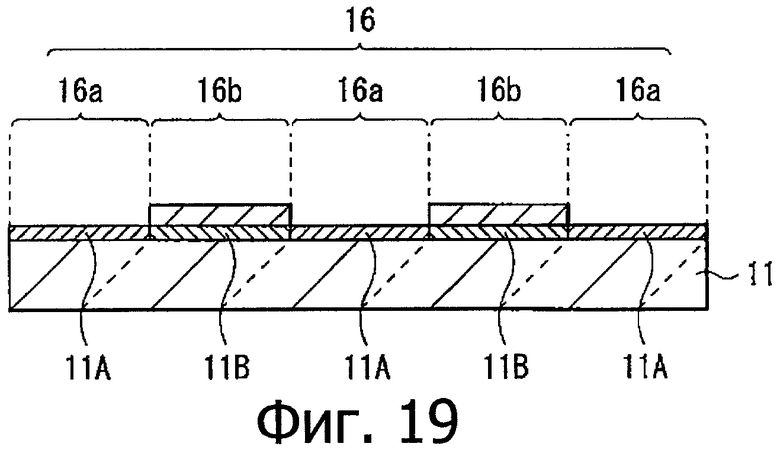

На фиг.19 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 4.

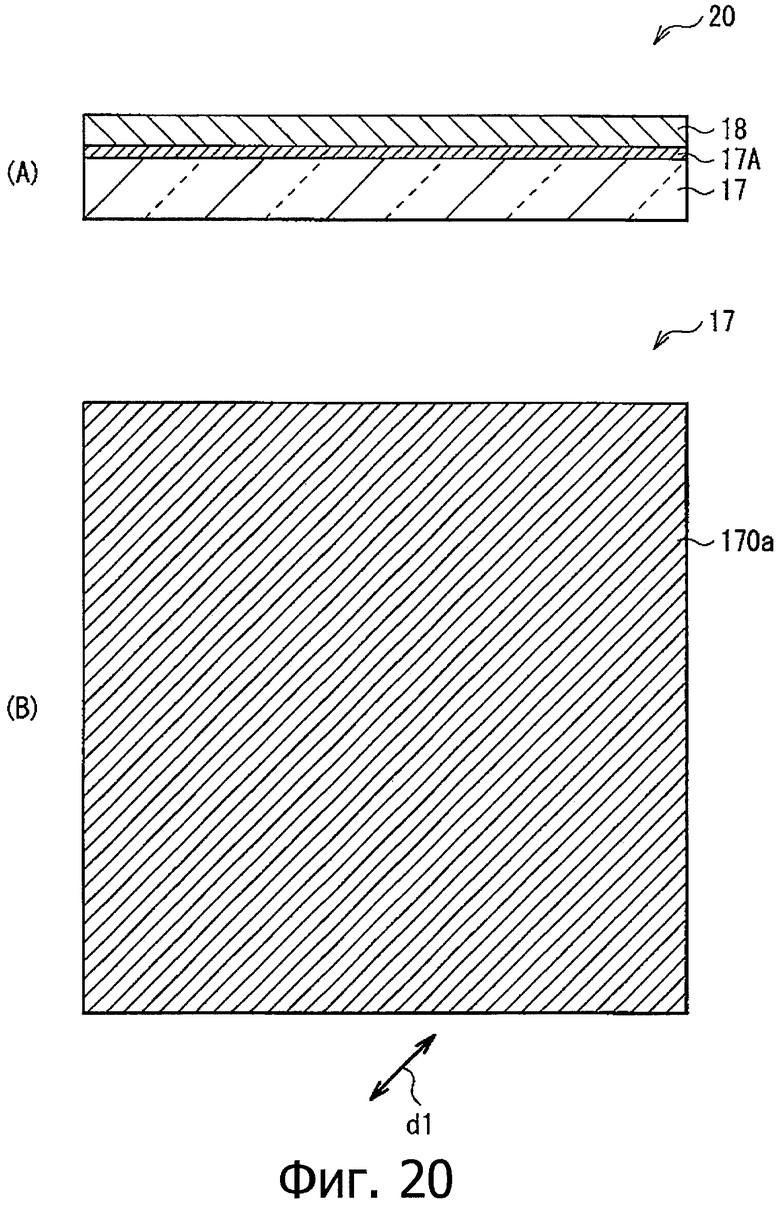

На фиг.20 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 5.

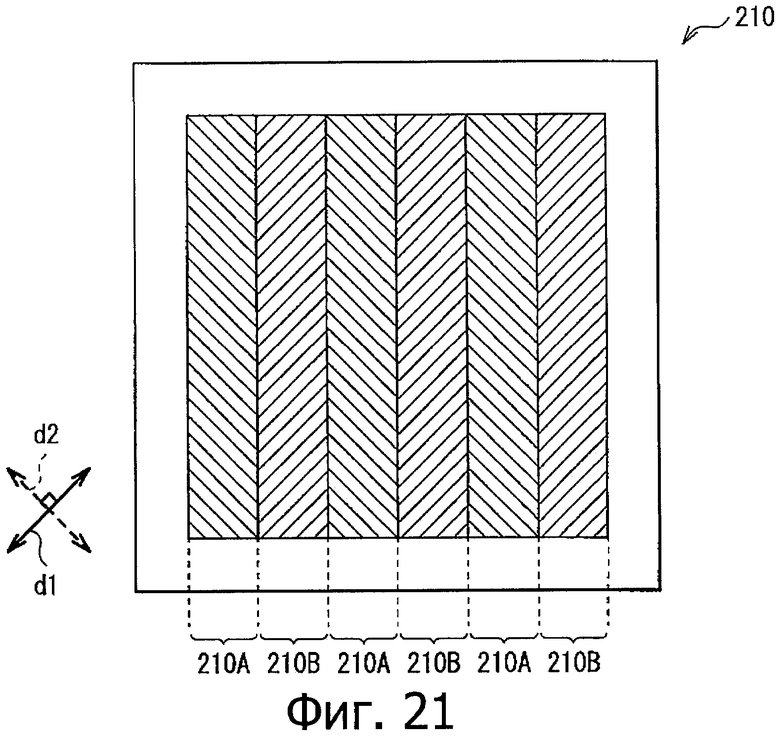

На фиг.21 схематично представлен вид в разрезе, иллюстрирующий плоскую конфигурацию формы, используемой в способе изготовления пленки замедления согласно модификации 6.

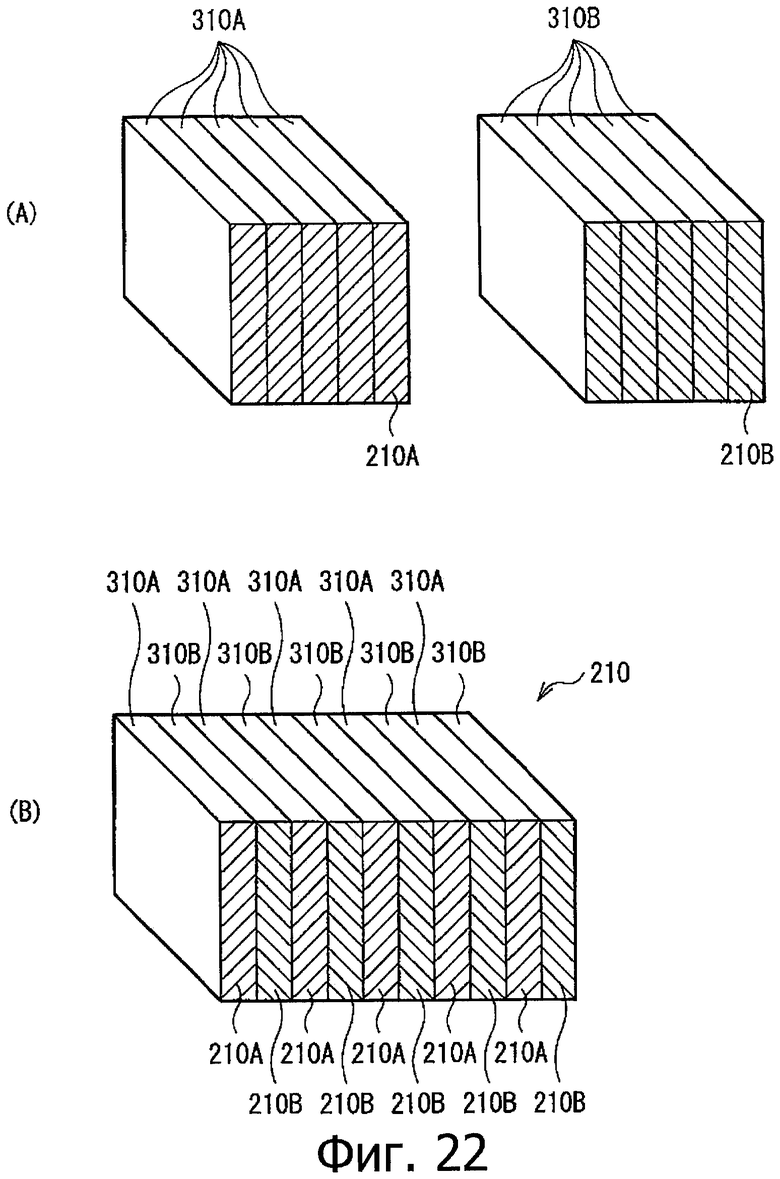

На фиг.22 представлена иллюстрация, описывающая пример и способ изготовления формы, показанной на фиг.21.

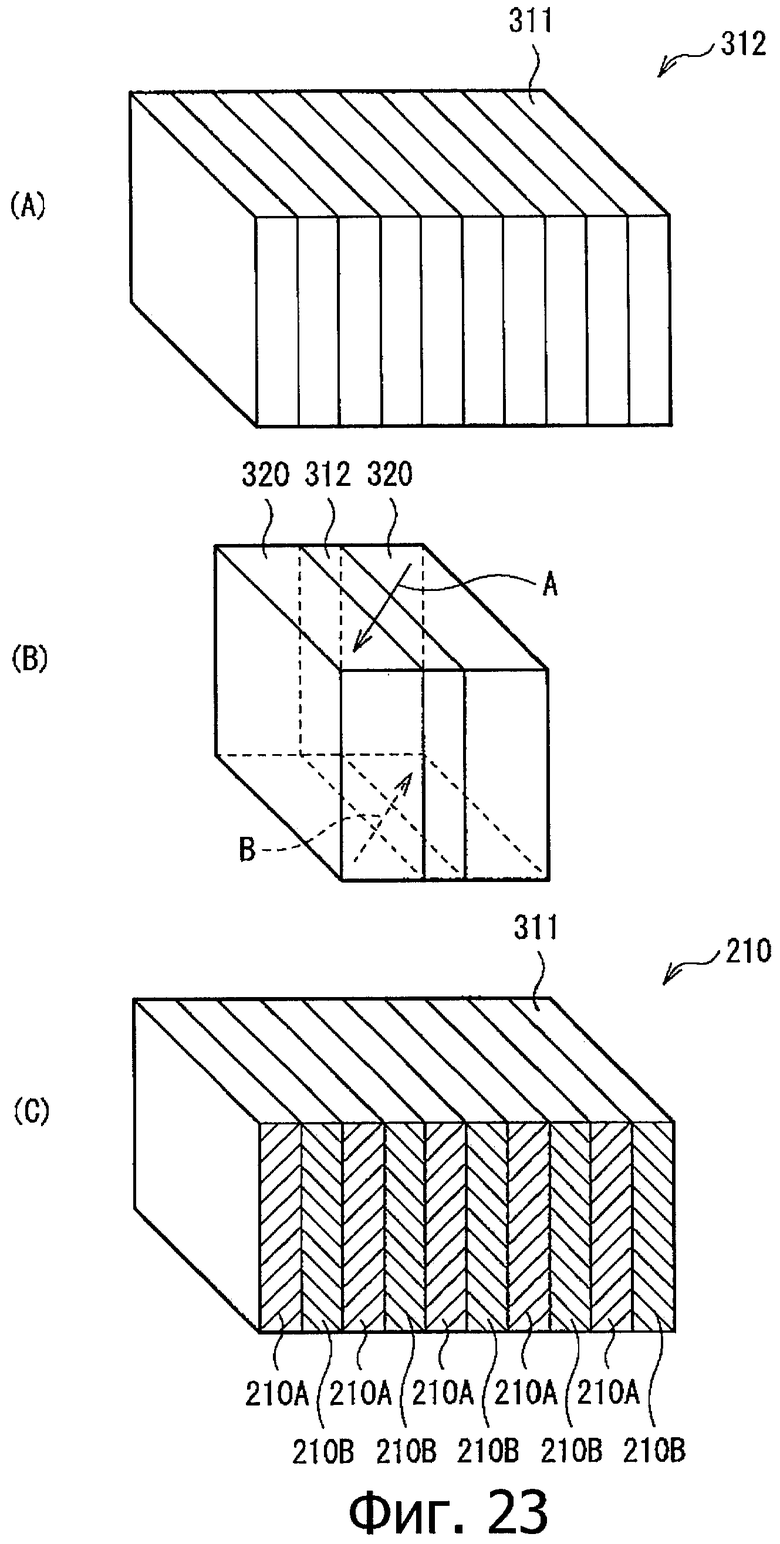

На фиг.23 представлена иллюстрация, описывающая другой пример способа изготовления формы.

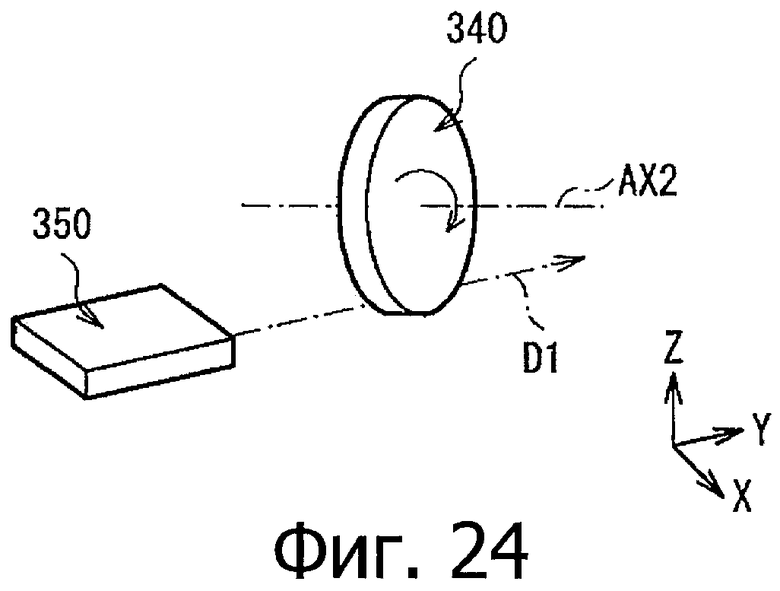

На фиг.24 представлена иллюстрация, описывающая способ изготовления формы согласно модификации 7.

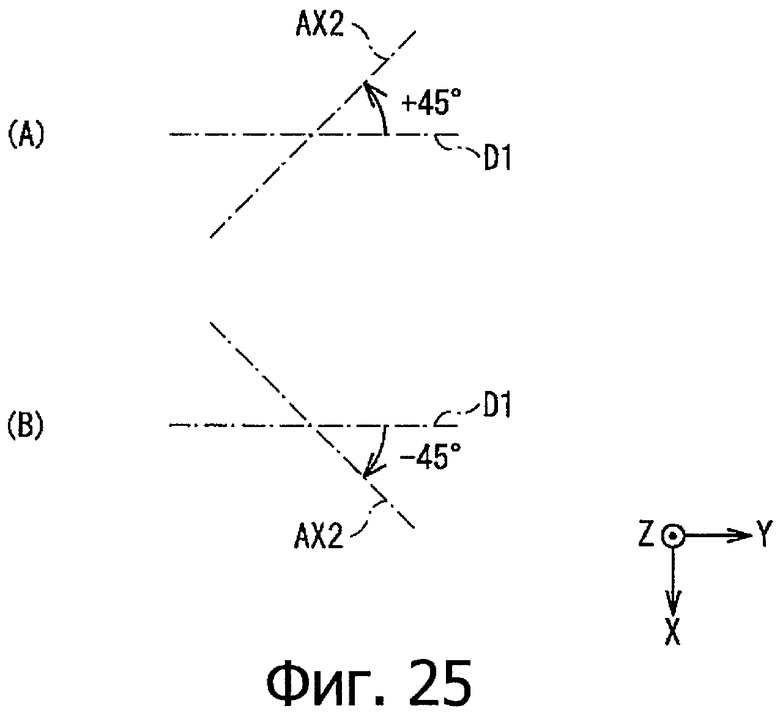

На фиг.25 представлена иллюстрация взаимного расположения плоской пластины на фиг.24 и оси вращения шлифовального круга на фиг.24.

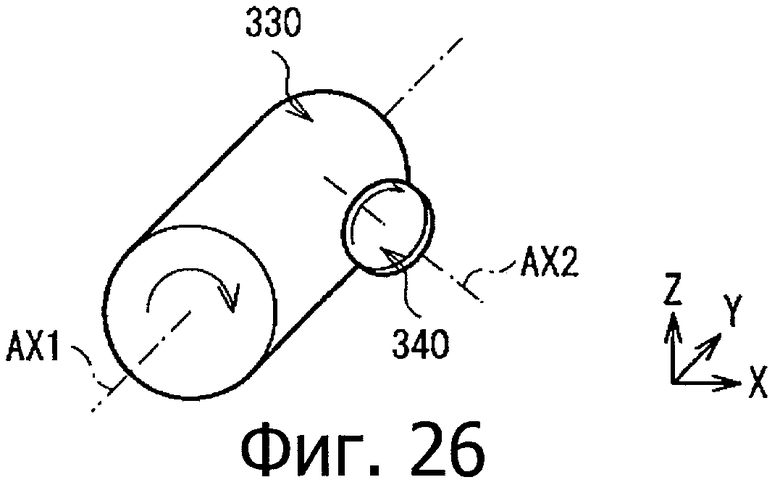

На фиг.26 представлена иллюстрация, описывающая способ изготовления формы согласно модификации 8.

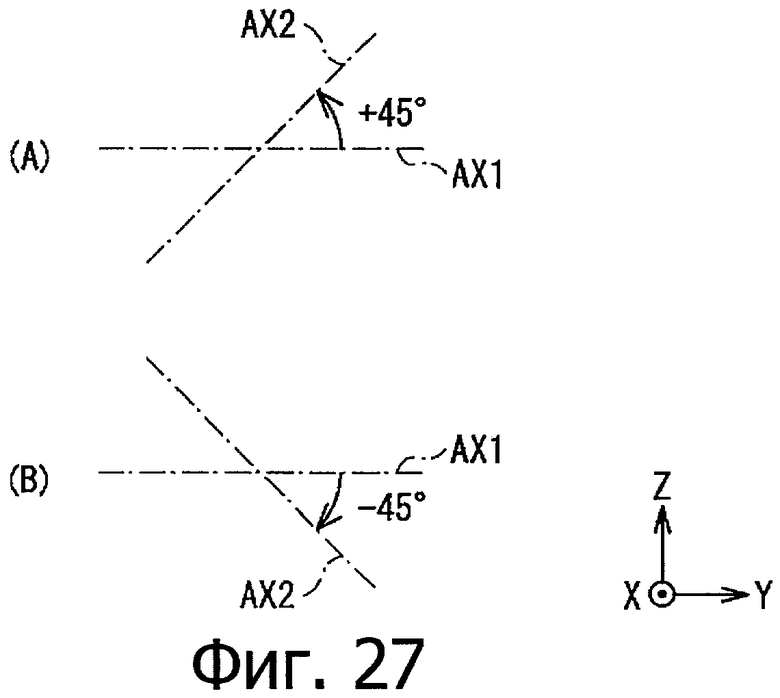

На фиг.27 представлена иллюстрация взаимного расположения осей вращения валка и шлифовального круга на фиг.26.

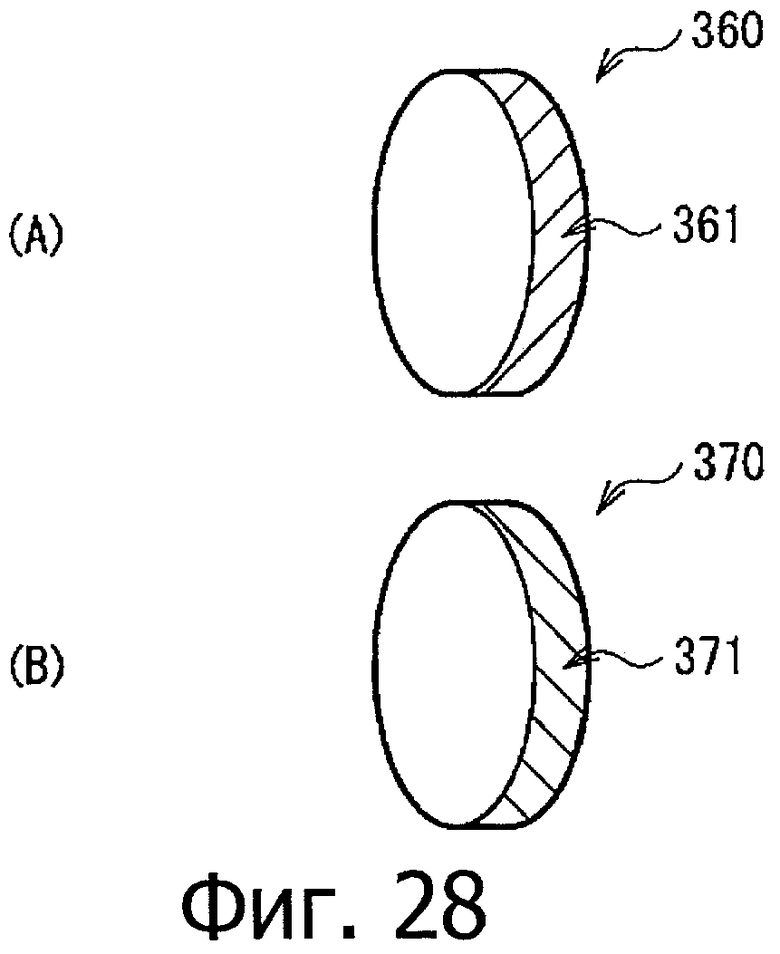

На фиг.28 представлена иллюстрация общей конфигурации шлифовального круга, используемого при изготовлении формы согласно модификации 9.

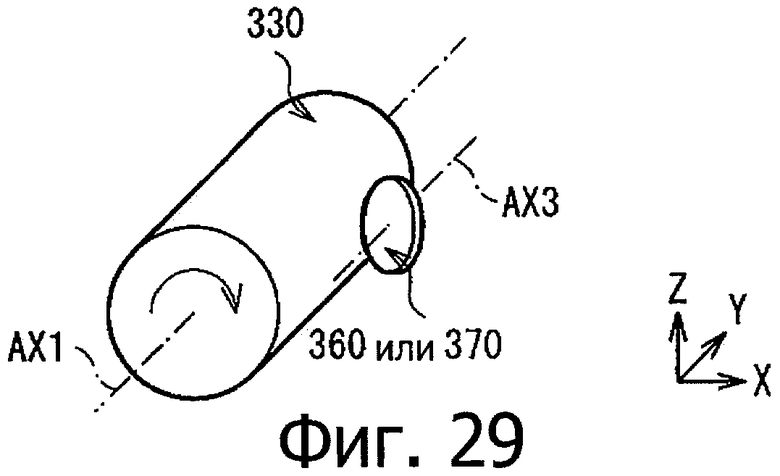

На фиг.29 представлена иллюстрация, описывающая способ изготовления формы согласно модификации 9.

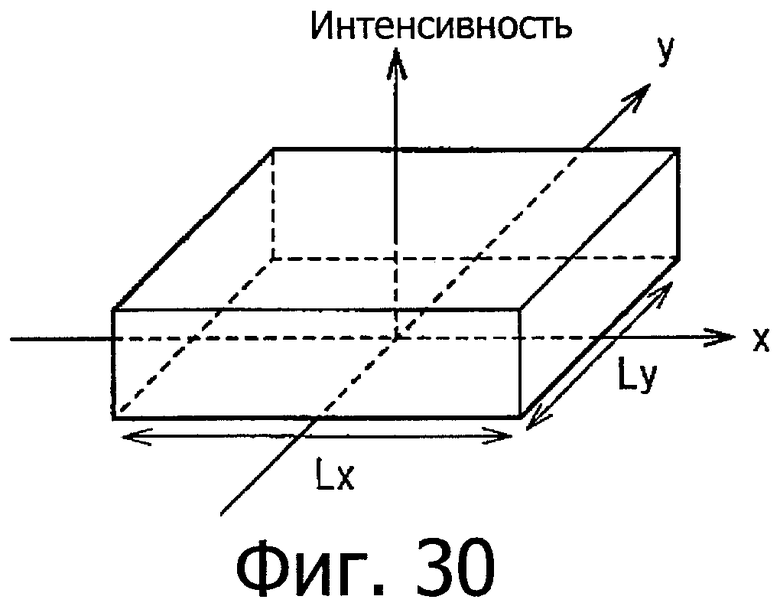

На фиг.30 представлена иллюстрация распределения интенсивности сфокусированного луча лазера с ультракороткими импульсами, используемого при изготовлении формы согласно модификации 10.

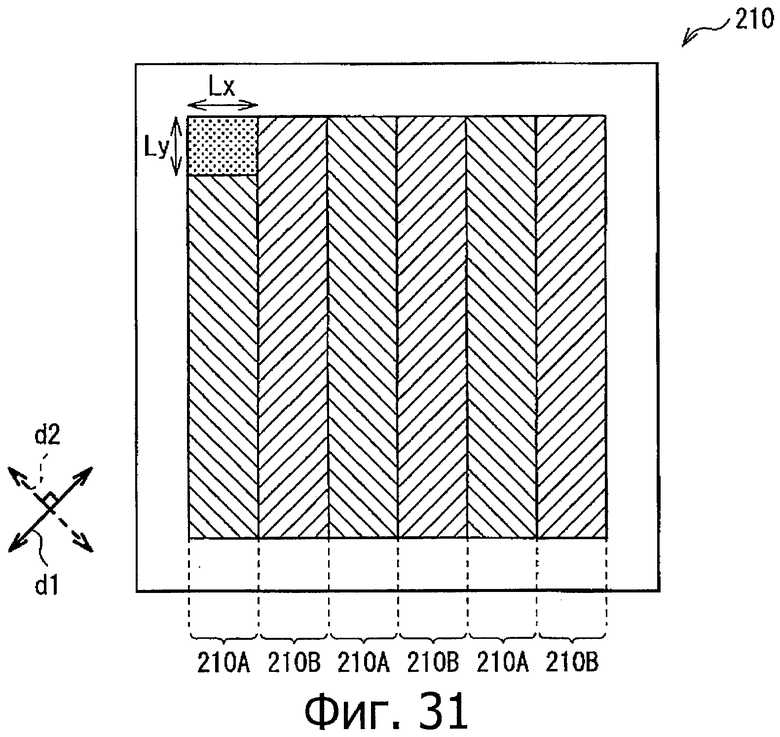

На фиг.31 представлена иллюстрация примера процесса сканирования сфокусированным лучом по фиг.30.

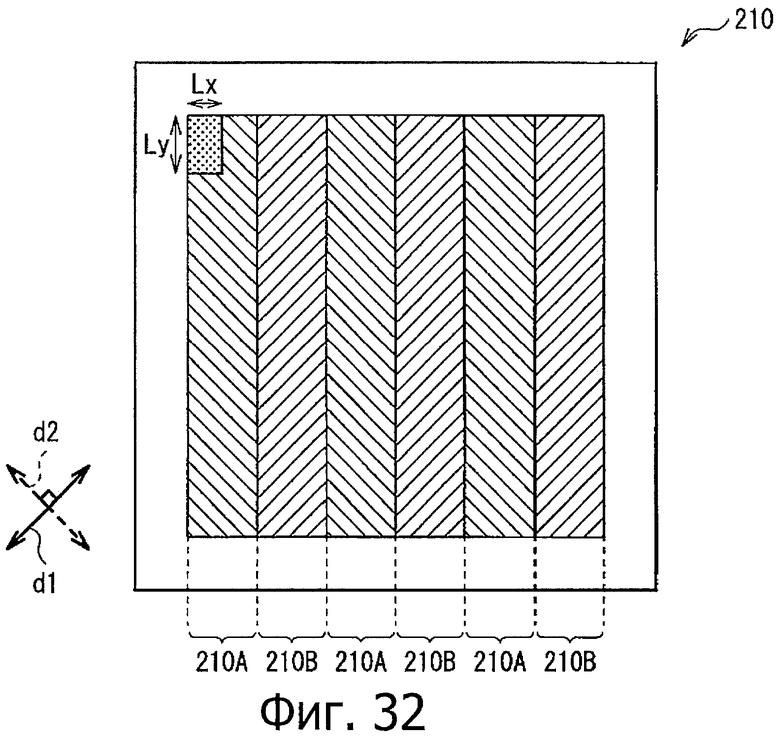

На фиг.32 представлена иллюстрация другого примера процесса сканирования сфокусированным лучом.

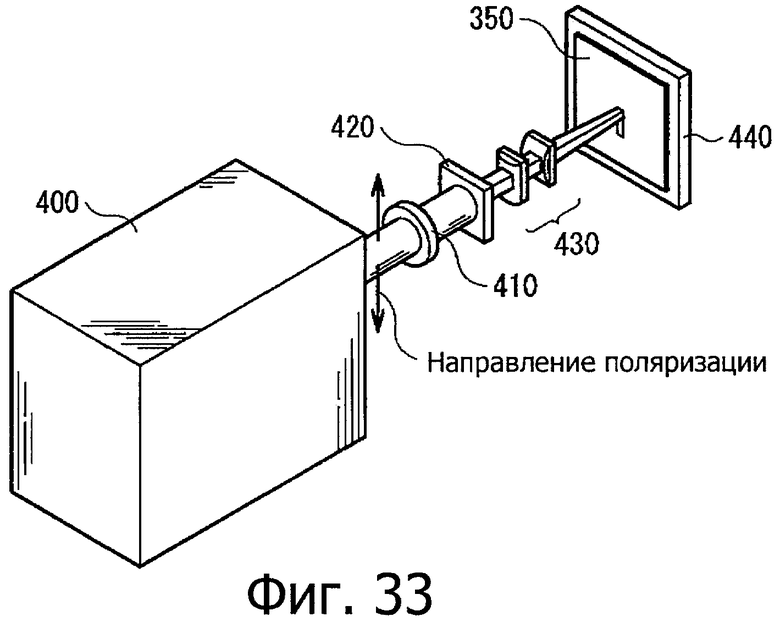

На фиг.33 представлена иллюстрация примера устройства, используемого при изготовлении формы согласно модификации 10.

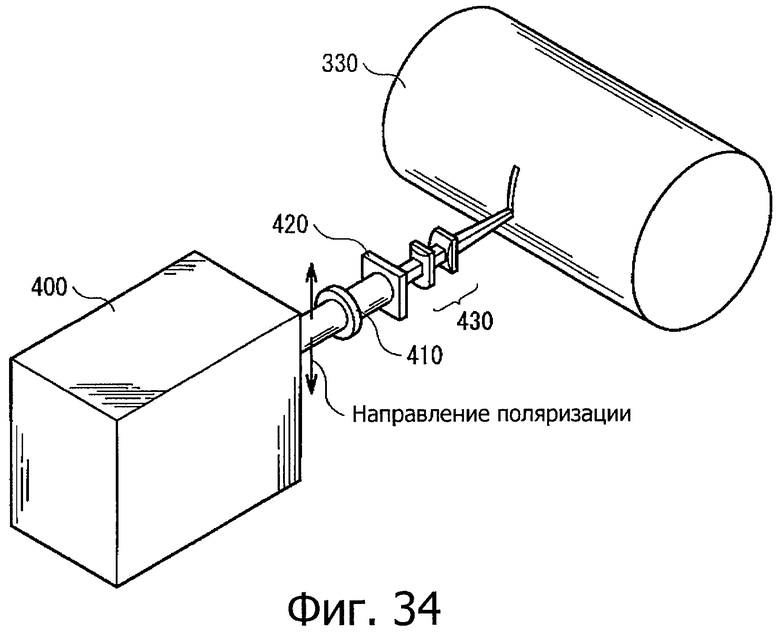

На фиг.34 представлена иллюстрация другого примера устройства, используемого при изготовлении формы согласно модификации 10.

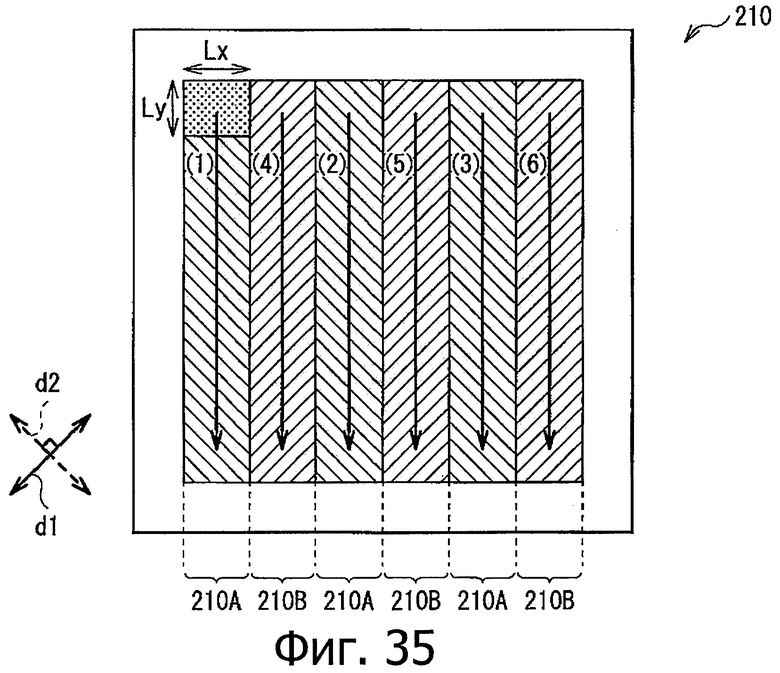

На фиг.35 представлена иллюстрация примера процесса сканирования сфокусированным лучом в устройствах, показанных на фиг.33 и 34.

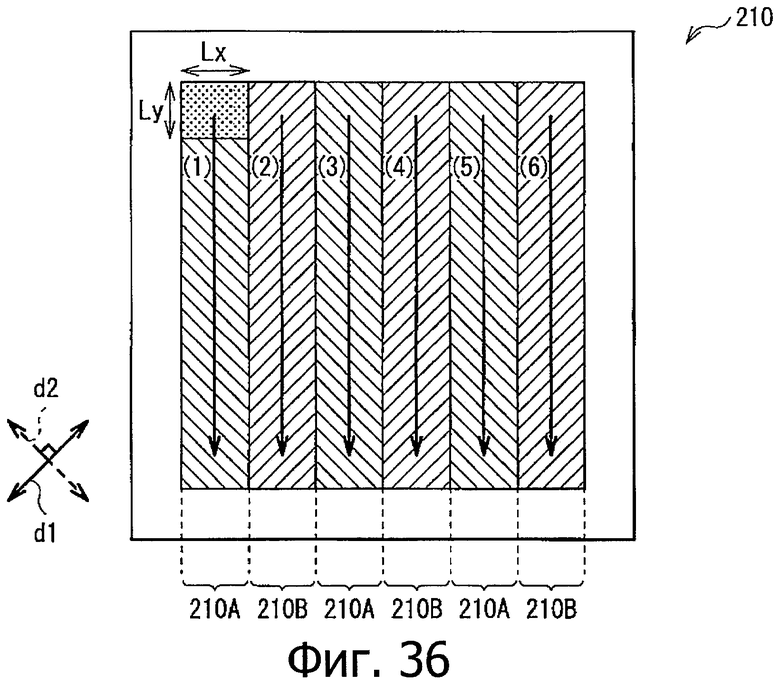

На фиг.36 представлена иллюстрация другого примера процесса сканирования сфокусированным лучом в устройствах, показанных на фиг.33 и 34.

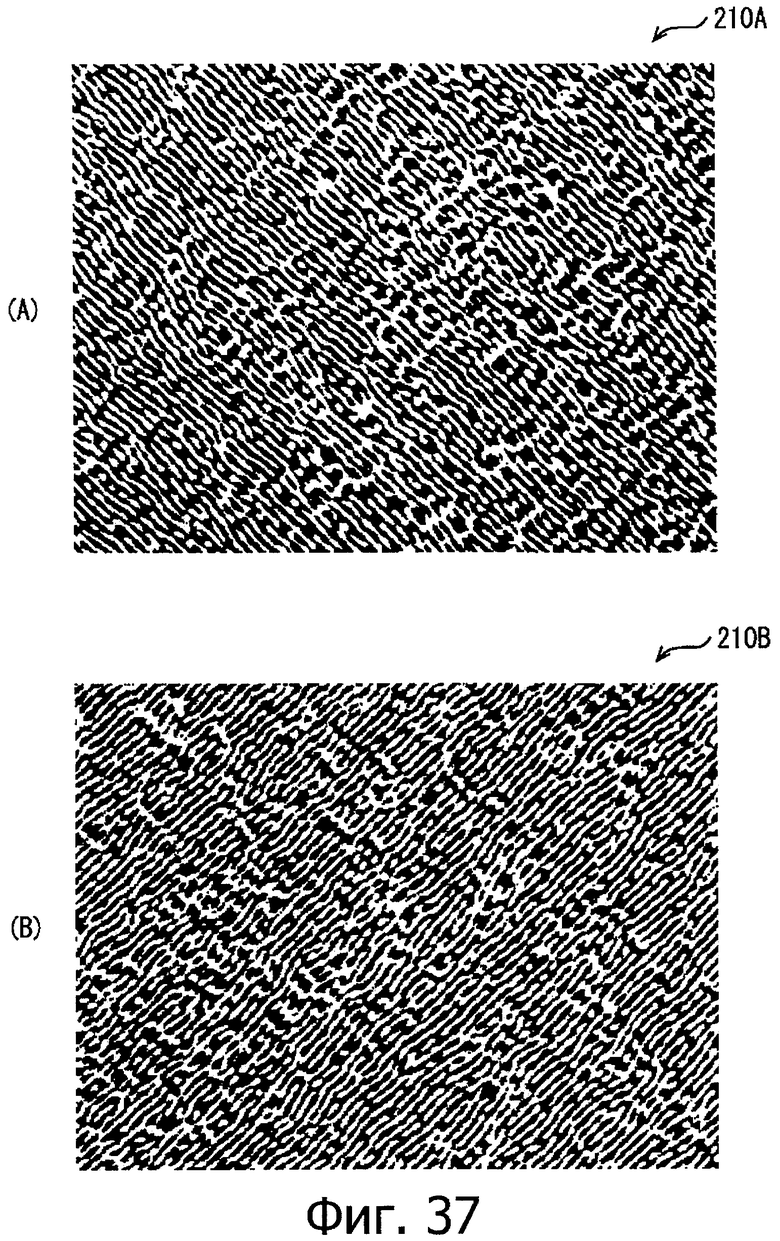

На фиг.37 представлена иллюстрация неровной поверхности в области структурирования, сформированной ультракороткими лазерными импульсами.

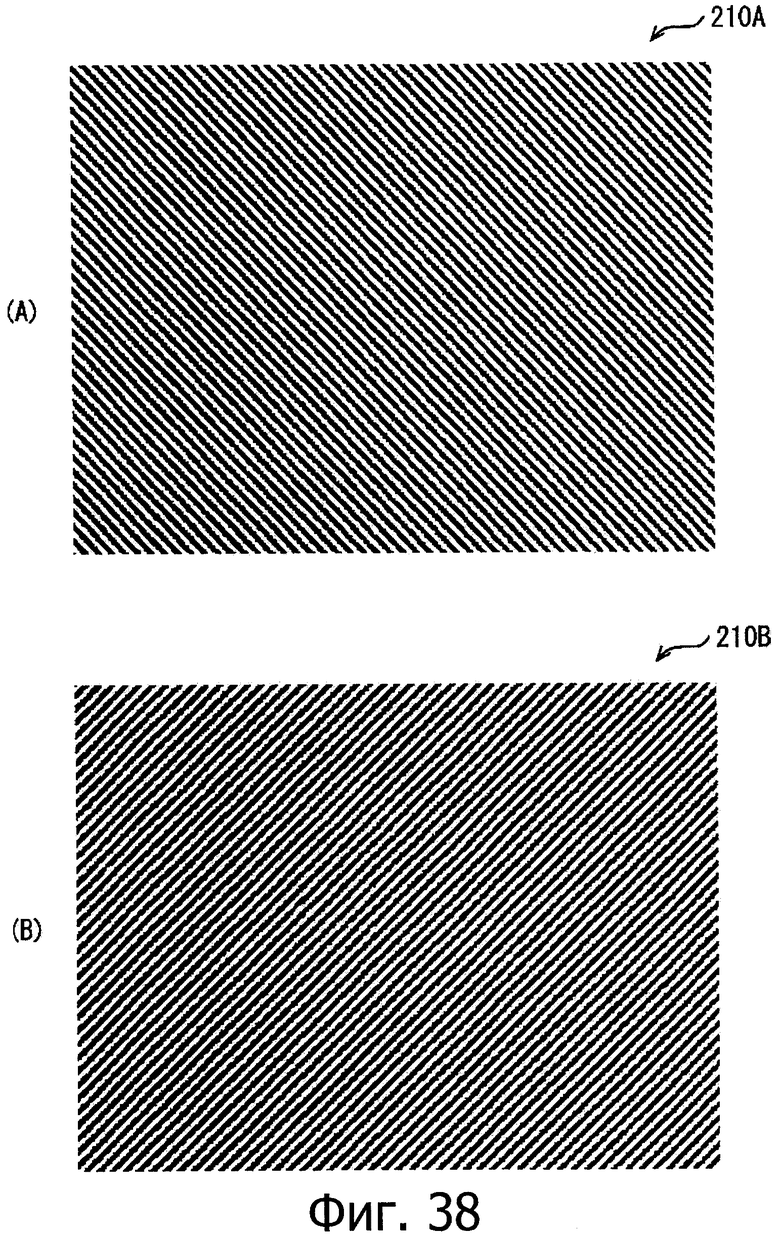

На фиг.38 представлена иллюстрация неровной поверхности в области структурирования, сформированной электронно-лучевой литографией или подобным образом.

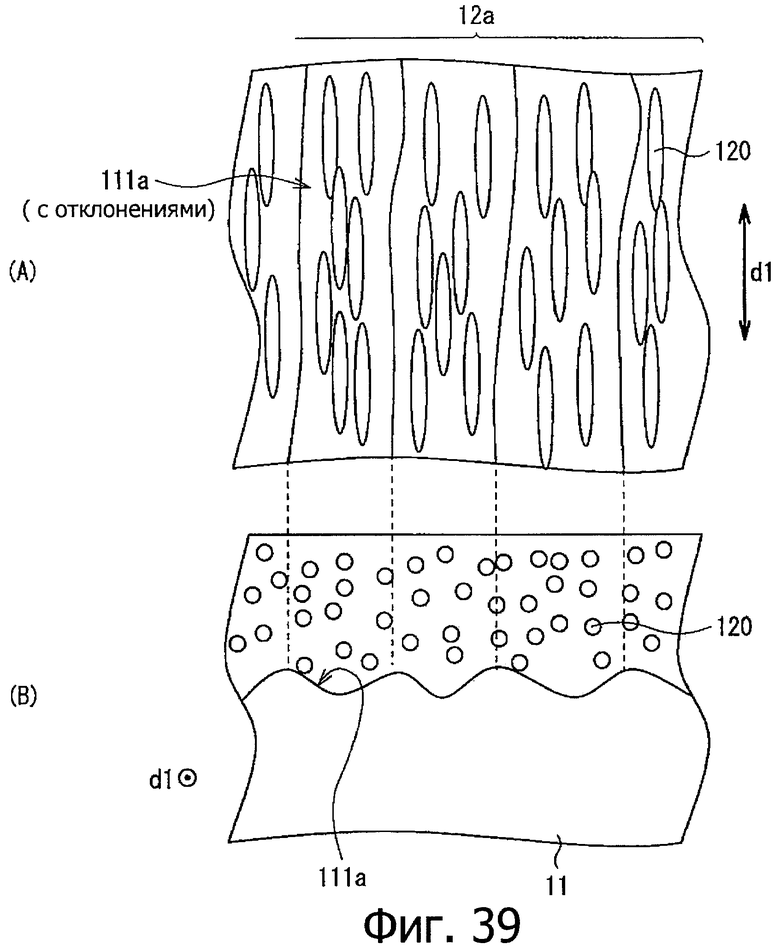

На фиг.39 представлена иллюстрация выравнивания молекул жидких кристаллов, сформированных на неровной поверхности на фиг.37.

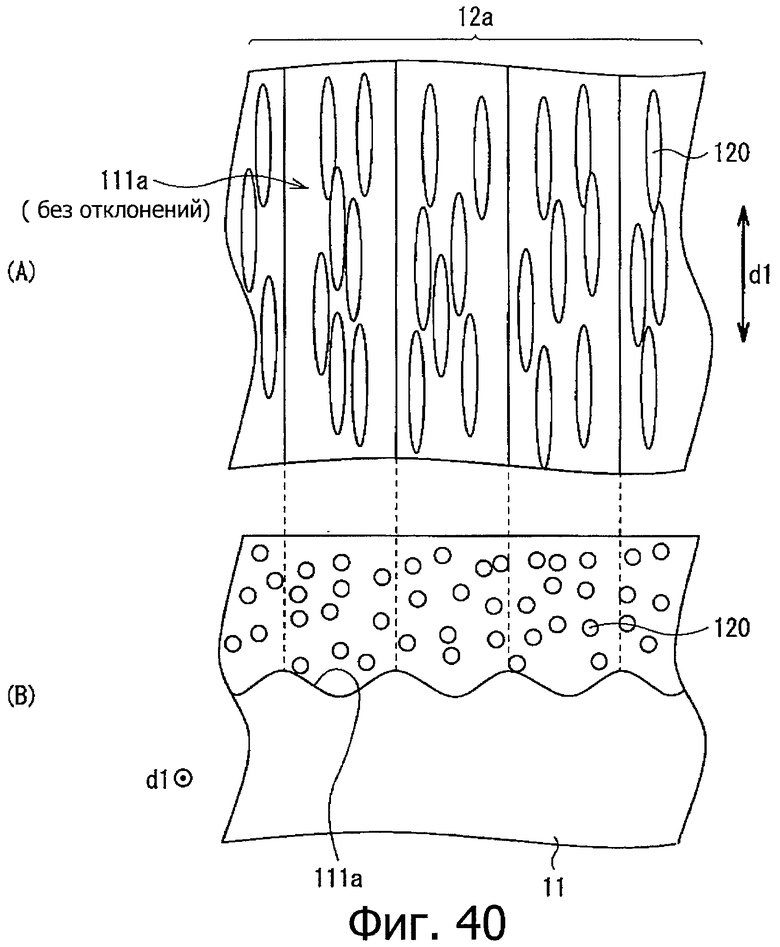

На фиг.40 представлена иллюстрация выравнивания молекул жидких кристаллов на неровной поверхности на фиг.38.

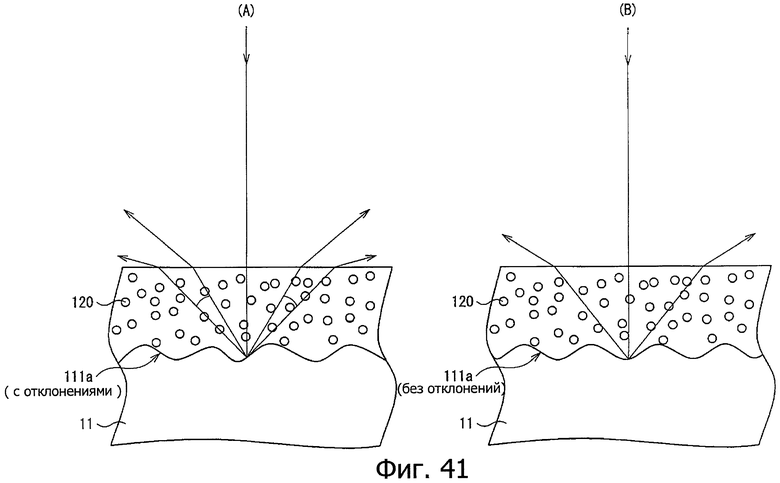

На фиг.41 представлена иллюстрация дифракции на неровной поверхности по фиг.37 и 38.

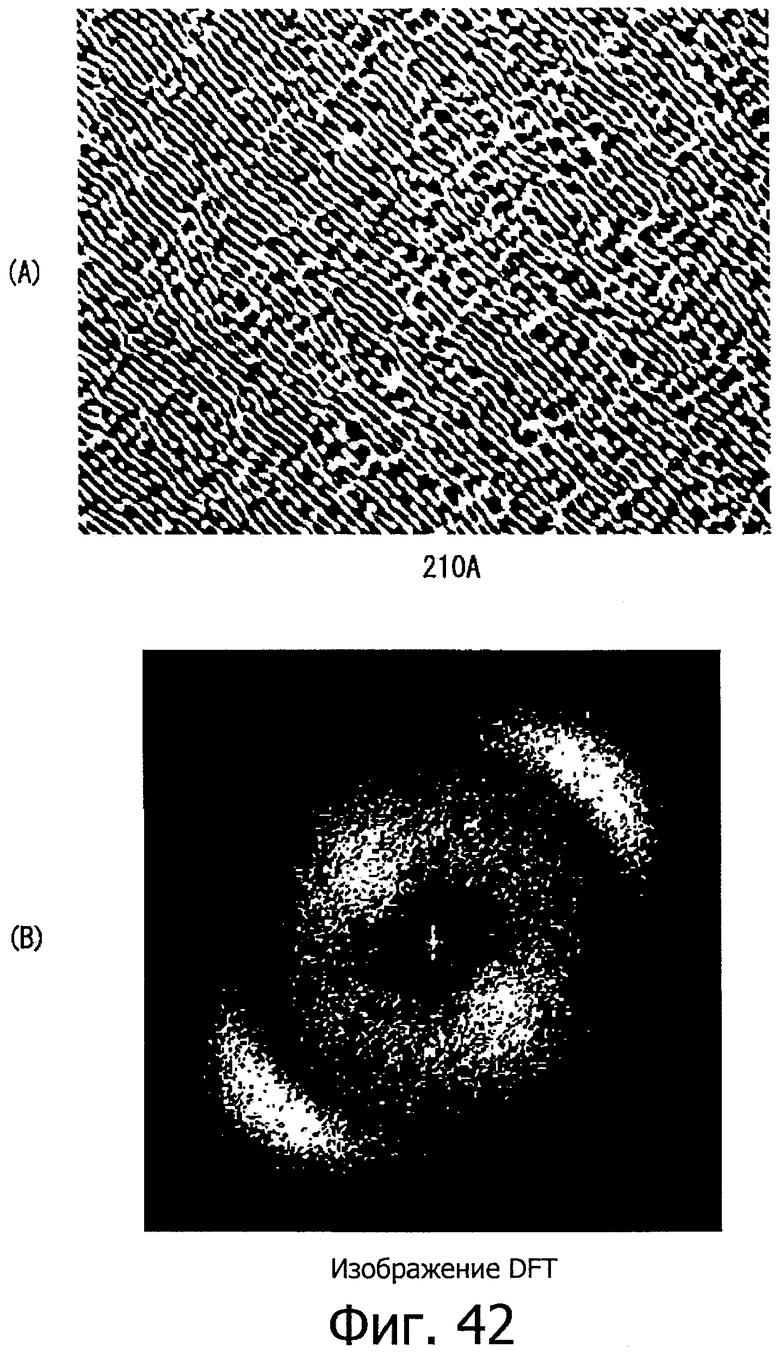

На фиг.42 представлена иллюстрация результата DFT анализа дифрагированного света на неровной поверхности на фиг.37.

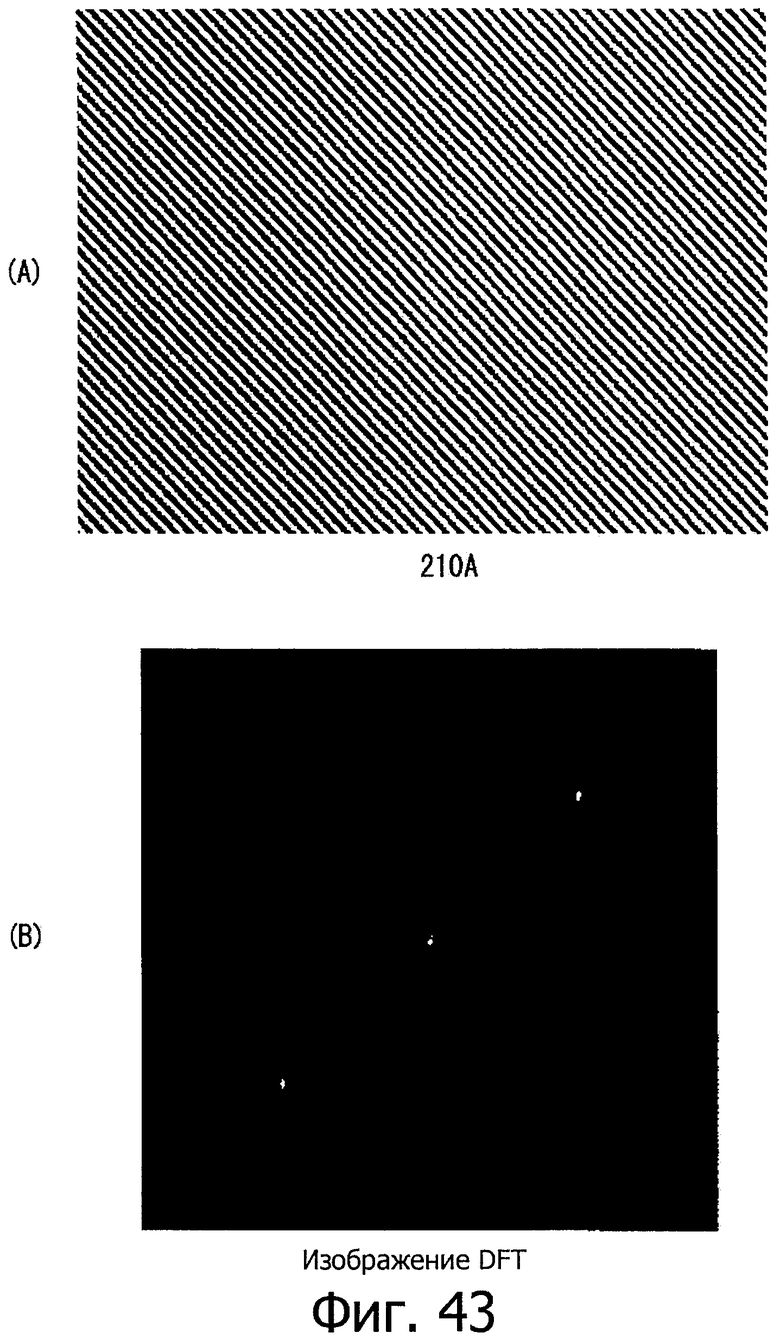

На фиг.43 представлена иллюстрация результата DFT анализа дифрагированного света на неровной поверхности на фиг.38.

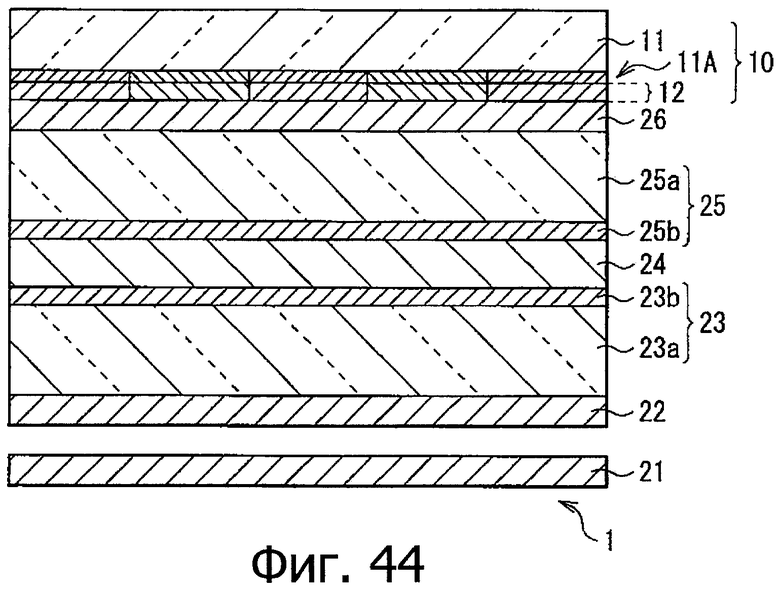

На фиг.44 представлен вид в разрезе общей конфигурации дисплея согласно примеру 1 применения.

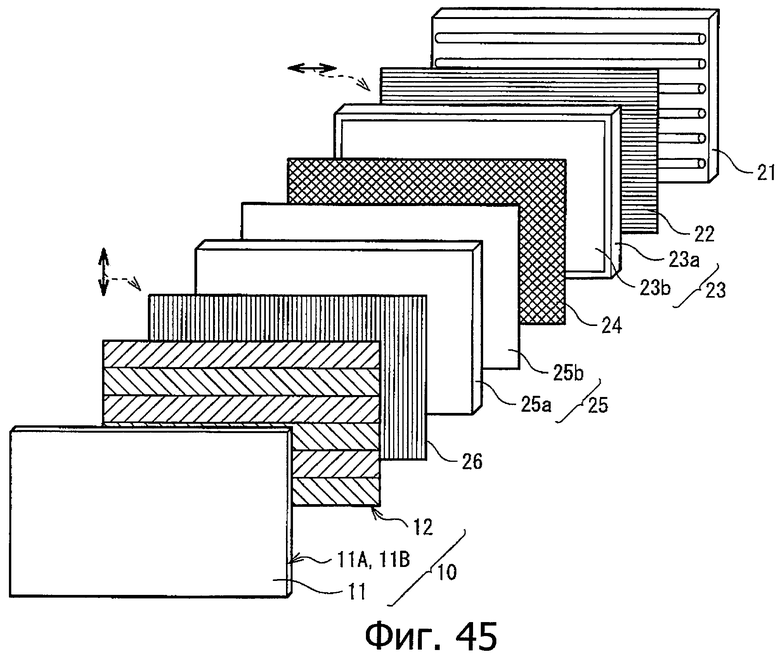

На фиг.45 схематично представлена слоистая конфигурация дисплея, показанного на фиг.44.

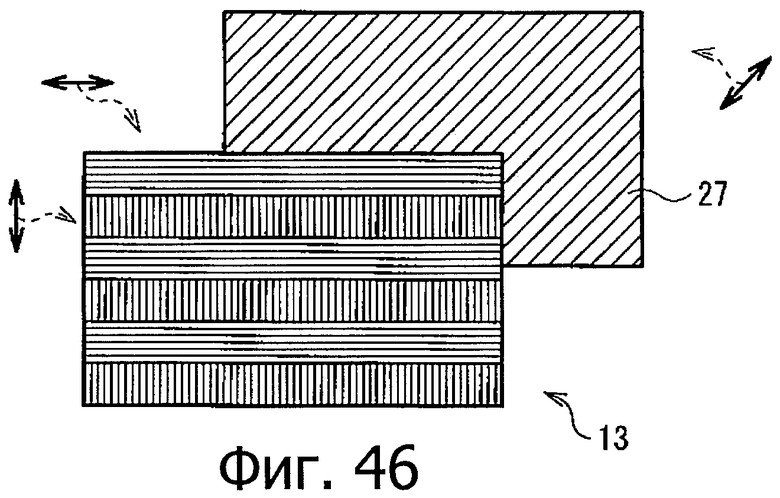

На фиг.46 схематично представлены пленка замедления и поляризатор согласно другому варианту прикладного примера 1.

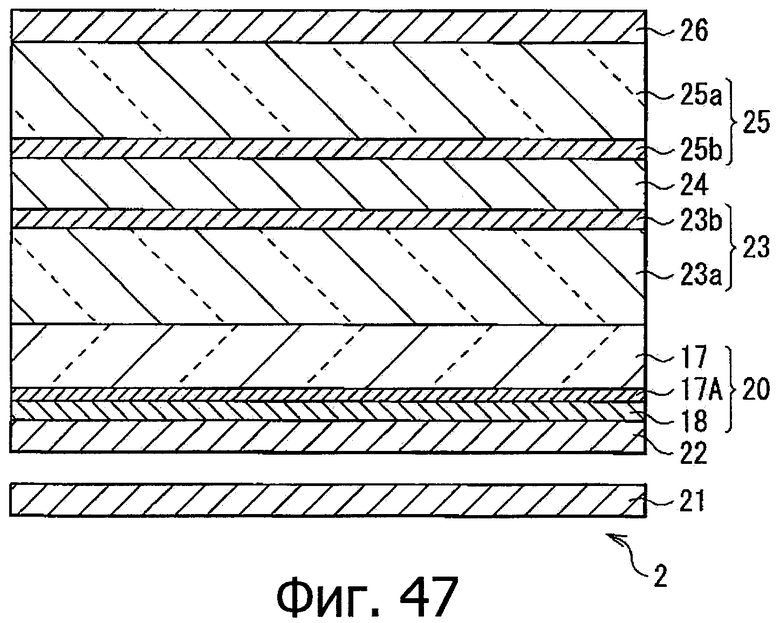

На фиг.47 представлен вид в разрезе общей конфигурации дисплея согласно примеру 2 применения.

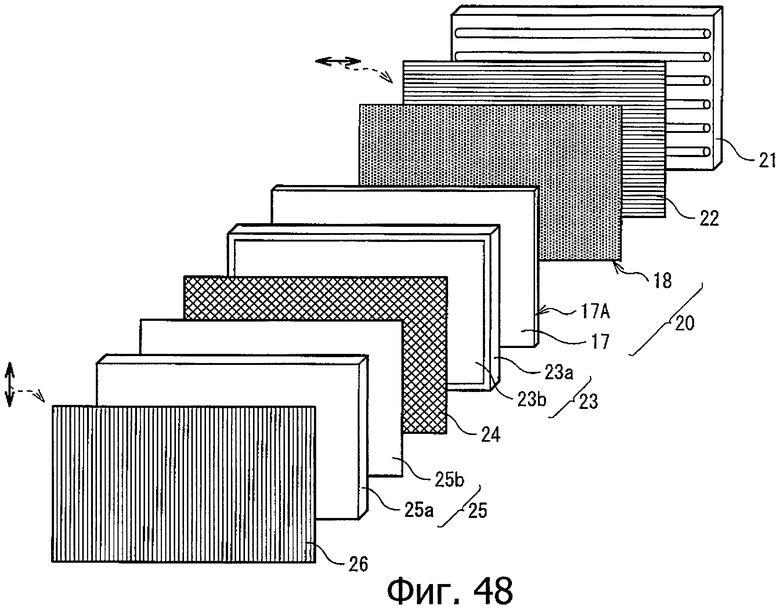

На фиг.48 схематично представлена слоистая конфигурация дисплея, показанного на фиг.47.

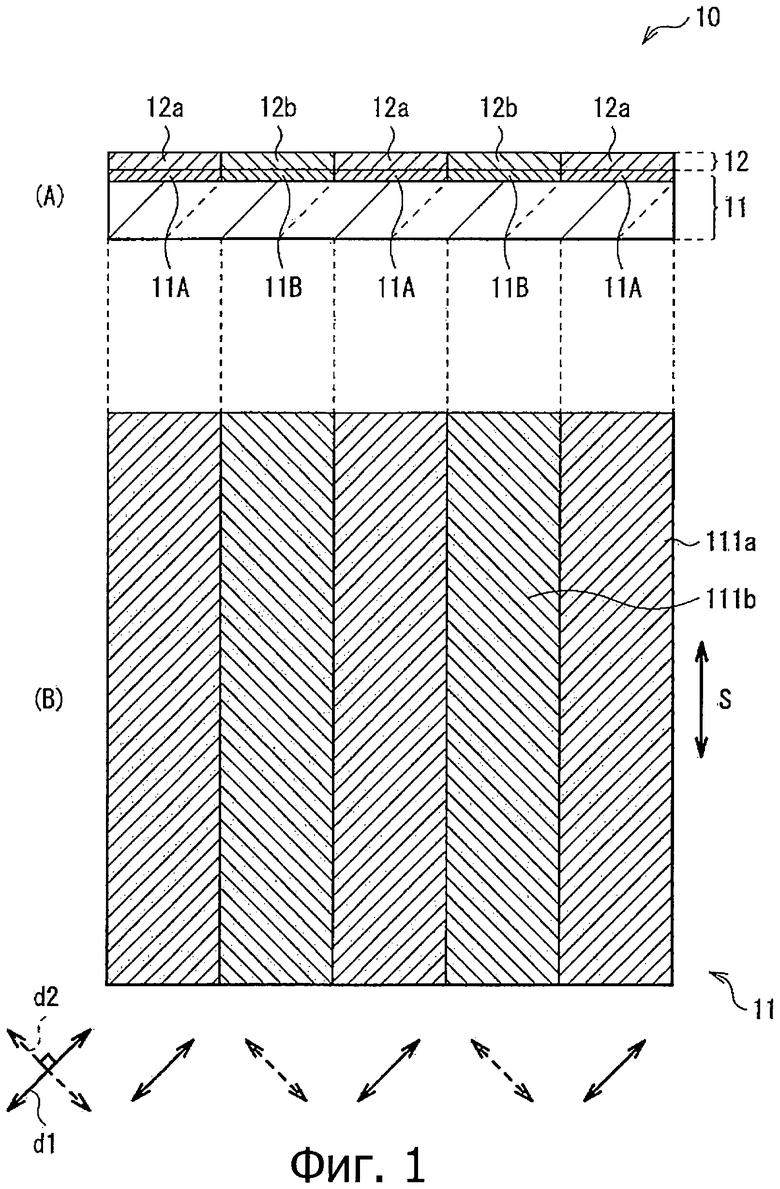

На фиг.49 представлен вид в разрезе общей конфигурации дисплея согласно примеру 3 применения.

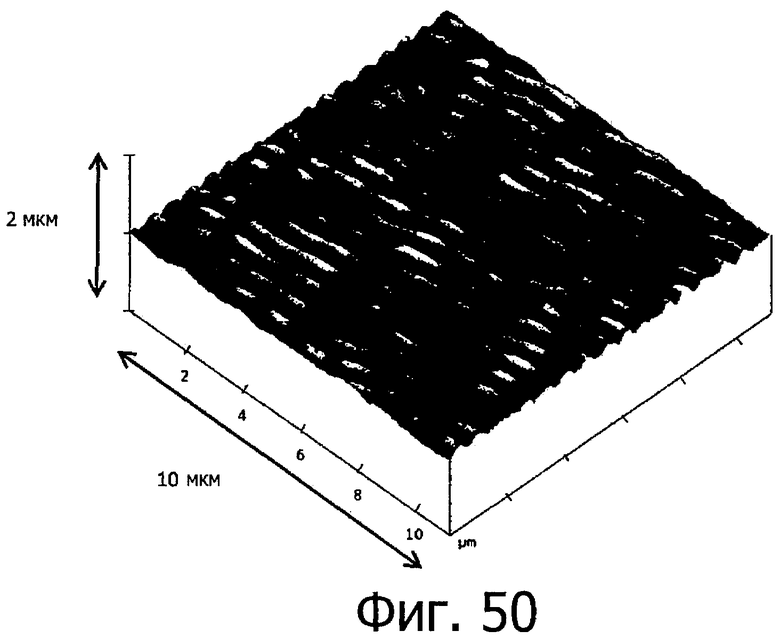

На фиг.50 показан вид с увеличением поверхности формы, используемой для переноса в примере 2.

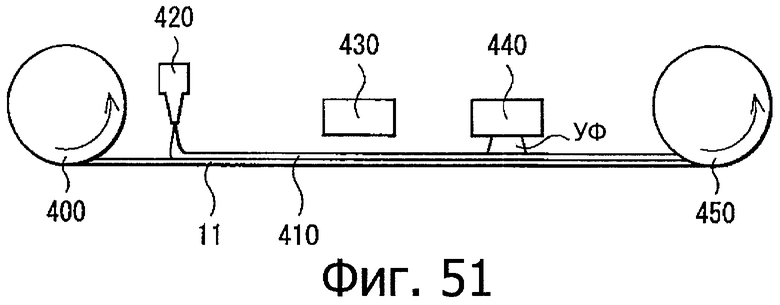

На фиг.51 представлена иллюстрация общей конфигурации устройства для производства пленки замедления согласно примеру 4.

Подробное описание изобретения

Предпочтительный вариант осуществления будет подробно описан ниже со ссылкой на прилагаемые чертежи. Описание будет представлено в следующем порядке.

1. Вариант осуществления (пример, в котором оптические оси областей замедления образуют +45° и -45° с направлением полосы),

2. Модификация 1 (пример, в котором оптические оси областей замедления образуют 0° и +90° с направлением полосы),

3. Модификация 2 (пример, в котором замедление области замедления меняется в зависимости от жидкокристаллического материала),

4. Модификация 3 (пример, в котором замедление области замедления меняется в зависимости от жидкокристаллического материала и его толщины),

5. Модификация 4 (пример, в котором слой замедления формируют только на части поверхности подложки),

6. Модификация 5 (пример, в котором оптическую ось области замедления формируют только в одном направлении на поверхности подложки),

7. Модификация 6 (пример, в котором канавки формы для переноса формируют сборкой пакета тонких металлических пластин с рисками шлифовальными на их торцах),

8. Модификация 7 (пример, в котором канавки формы для переноса формируют обработкой шлифовальным кругом, вращающимся под наклоном),

9. Модификация 8 (пример, в котором канавки формы для переноса формируют обработкой с использованием режущего инструмента),

10. Модификация 9 (пример, в котором канавки формы для переноса формируют путем переноса под давлением),

11. Модификация 10 (пример, в котором канавки формы для переноса формируют ультракороткими лазерными импульсами),

12. Пример 1 применения (3D дисплей)

13. Пример 2 применения (дисплей для двумерного отображения),

14. Пример 3 применения (полупропускающий дисплей для двумерного изображения).

15. Пример 1 (пример, в котором канавки сформированы в слое резиста электроннолучевой литографией),

16. Пример 2 (пример, в котором канавки образованы формой в виде плоской пластины, сформированной ультракороткими лазерными импульсами),

17. Пример 3 (пример, в котором канавки сформированы на подложке, выполненной из материала, отличающегося от материала, используемого в примере 2),

18. Пример 4 (пример, в котором канавки образованы формой в виде валка, сформированной ультракороткими лазерными импульсами),

19. Пример 5 (пример, в котором канавки сформированы на подложке, выполненной из материала, отличающегося от материала, используемого в примере 2),

Конфигурация пленки 10 замедления

На фиг.1(A) показан в разрезе пример конфигурации пленки 10 замедления в соответствии с вариантом осуществления изобретения. На фиг.1(B) представлена иллюстрация подложки 11 по фиг.1(A), вид с ее поверхности. В пленке 10 замедления структуры областей 11A и 11B канавок сформированы на поверхности подложки 11, и слой 12 замедления сформирован в контакте с подложкой 11.

Подложка 11 выполнена, например, из термопластичного материал, такого как пластмасса, более точно полиметилметакрилата, поликарбоната, полистирола или подобного. Кроме того, в случае использования пленки 10 замедления для дисплея с трехмерным изображением, получаемого с использованием поляризованных очков, который будет описан далее, разность фаз в подложке 11 предпочтительно настолько мала, насколько возможно, так что подложка 11 предпочтительно выполнена из аморфного циклоолефинового полимера, алициклической акриловой смолы или смолы на основе норборнена. Толщина подложки 11 составляет, например, 30-500 мкм. В варианте осуществления, в отличие от случая когда молекулы жидких кристаллов выровнены с использованием пленки выравнивания, как в случае известного уровня техники, не требуется использовать процесс нагрева до высокой температуры, так что может быть применен недорогой пластмассовый материал, который обрабатывается более легко, чем стекло или подобный материал.

Подложка 11 может иметь, например, однослойную или многослойную конфигурацию. В случае многослойной конфигурации подложки 11, например, как представлено на фиг.2, подложка 11 имеет двухслойную конфигурацию, в которой слой 32 смолы сформирован на поверхности основы 31. В этом случае слой 32 смолы отличается от пленки фотовыравнивания JP 3881706 или полиимидной пленки выравнивания, и поглощение света или окрашивание практически не происходит в слое 32 смолы. В качестве слоя 32 смолы может использоваться, например, отверждаемая акриловая смола. Кроме того, на фиг.2 показан случай, где структуры описанных выше областей 11А и 11В канавок образованы в слое 32 смолы, сформированном во внешнем слое подложки 11.

Например, области 11А и 11В канавок расположены поочередно в полосах на поверхности подложки 11. Ширина полос областей 11A и 11B канавок равна, например, шагу пикселей дисплея (который будет описан далее). Каждая область 11A канавок включает в себя множество нанесенных канавок 111a, и множество канавок 111a продолжаются вдоль общего направления d1. Каждая область 11B канавок включает множество нанесенных канавок 111b, и множество канавок 111b продолжаются вдоль общего направления d2. Кроме того, направления d1 и d2 являются ортогональными друг к другу. Однако в варианте осуществления направления d1 и d2 образуют углы -45° и +45° относительно направления полосы S областей 11A и 11B канавок соответственно. В этом описании "ортогональный" означает не только "идеально ортогональный", но также и "по существу ортогональный", что вызвано некоторыми факторами, такими как неточность изготовления и вариации.

Слой 12 замедления сформирован в результате поочередного нанесения областей 12a и 12b замедления в виде полос. Области 12a и 12b замедления расположены напротив описанных выше областей 11A и 11B канавок соответственно и имеют отличающиеся друг от друга разности фаз. Более конкретно, заданные времена замедления областей 12а и 12b замедления установлены, где в областях 12а замедления направление d1 продолжения канавок 111a в областях 11A канавок является оптической осью, и в областях 12b замедления направление d2 продолжения канавок 111b в областях 11B канавок является оптической осью. В варианте осуществления области 12a и 12b замедления имеют разные направления оптических осей и равные друг другу абсолютные величины замедления.

В этом случае со ссылкой на фиг.3 и 4(A) и (B) будут подробно описаны ниже конфигурации областей 11A и 11B канавок и слой 12 замедления. На фиг.3 схематично показан вид в перспективе примера состояния вокруг границы раздела между областью 11A канавок и областью 12a замедления. На фиг.4(A) и 4(B) показаны вид сверху и вид в разрезе вблизи границы раздела по фиг.3 соответственно. Области 11A канавок и области 11B канавок имеют одинаковую конфигурацию, за исключением продолжения направления канавок 111a и 111b, таким образом, область 11A канавок будет описана ниже как пример.

В области 11A канавок разрез каждой канавки 111a имеет, например, форму буквы V. Другими словами, форма разреза всей области 11А канавок является пилообразной. Канавки 111a такой формы формируют вместе переносом с использованием, например, формы, которая будет описана далее.

Слой 12 замедления включает в себя, например, полимеризированный жидкокристаллический материал. Таким образом, в слое 12 замедления фиксируют состояние выравнивания молекул 120 жидких кристаллов. В качестве полимерного жидкокристаллического материала используют материал, выбранный на основе температуры фазового перехода (фаза жидких кристаллов - изотропная фаза), характеристики дисперсии длины волны показателя преломления жидкокристаллического материала, вязкости, температуры процесса или тому подобное. Однако материал предпочтительно включает в себя акрилоильную группу или матакрилоильную группу в качестве полимеризуемой группы, с учетом прозрачности. Кроме того, предпочтительно используется материал без метиленового разделителя между полимеризуемой функциональной группой и жидкокристаллическим каркасом, потому что такой материал позволяет снизить температуру процесса выравнивания во время изготовления. Толщина слоя 12 замедления составляет, например, 0,1-10 мкм. Кроме того, в случае когда слой 12 замедления включает в себя полимеризированный жидкокристаллический материал, нет необходимости, чтобы слой 12 замедления был выполнен только из полимеризированного жидкокристаллического материала, и слой 12 замедления может частично включать в себя неполимеризированный жидкокристаллический мономер, потому что неполимеризированный жидкокристаллический мономер, включенный в слой 12 замедления, выровнен в том же направлении, что и направление выравнивания молекул 120 жидких кристаллов, которые находятся вокруг неполимеризированного жидкокристаллического мономера, за счет процесса выравнивания (процесса нагрева), который будет описан далее, и неполимеризированный жидкокристаллическый мономер имеет такие же характеристики выравнивания, что характеристики полимерного жидкокристаллического материала.

Длинные оси молекул 120 жидких кристаллов вблизи границы раздела между областью 11A канавок и областью 12a замедления выровнены в направлении d1 канавок 111a. Кроме того, молекулы 120 жидких кристаллов в верхней части области 12a замедления (не показана) также выровнены в направлении d1, следуя за молекулами 120 жидких кристаллов в более низкой части области 12a замедления. Таким образом, выравниванием молекул 120 жидких кристаллов управляют по форме канавок 111a, продолжающихся в направлении d1 в области 11A канавок, для создания оптической оси области 12а замедления.

Кроме того, в описанном выше слое 12 замедления величину замедления слоя 12 замедления устанавливают подбором материалов или толщиной областей 12a и 12b замедления. В случае когда у подложки 11 имеется разность фаз, величину замедления слоя 12 замедления предпочтительно устанавливают с учетом разности фаз подложки 11. В варианте осуществления области 12a и 12b замедления выполнены из того же материала, такой же толщины, то есть, как описано выше, абсолютные величины замедления областей 12a и 12b замедления равны друг другу.

Способ изготовления пленки 10 замедления

Способ изготовления описанной выше пленки 10 замедления будет описан ниже. Сначала будет описан случай, когда подложку 11 изготавливают способом термопереноса, и затем будет описан случай, в котором подложку 11 изготавливают так называемым способом 2P формования (фотополимеризация: способ формования с использованием фотоотверждения). После этого будет описан способ изготовления пленки 10 замедления с подложкой 11, изготовленной описанными выше способами.

На фиг.5 представлен процесс изготовления подложки 11 способом термопереноса. Как показано на фиг.5, на поверхности подложки 11 сформированы рисунки областей 11A и 11B канавок. Конфигурация подложки 11 на данном этапе может быть однослойной или многослойной (например, двухслойная конфигурация, в которой слой смолы сформирован на поверхности основы). На данном этапе, например, области 11A и 11B канавок сформированы совместно переносом с использованием формующего валка 112 с обратным рисунком областей 11A и 11B канавок. Более точно, подложку 11, выполненную из описанного выше материала, нагревают до температуры, близкой к температуре стеклования, и формующий валок 112 прижимают к поверхности нагретой подложки 11. Затем подложку 11 охлаждают и формующий валок 112 отделяют от подложки 11 таким образом, что области 11A и 11B канавок формируются на всей поверхности подложки 11. Таким образом, как показано на фиг.6, области 11A и 11B канавок формируются в виде чередующихся полос на поверхности подложки 11.

В качестве материала описанного выше формующего валка 112 может быть использован, например, металлический материал, такой как NiP, медь (Cu) или нержавеющая сталь, кварц, кремний, карбид кремния, сапфир, алмаз или т.п. Формующий валок 112 изготовляют путем нанесения обратного рисунка на поверхность основы, выполненную из такого материала, например, режущим инструментом, любым из различных способов литографии или подобными способами, с последующей намоткой основы вокруг валка. Кроме того, в случае когда обратный рисунок формируют режущим инструментом, в качестве материала формующего валка 112, предпочтительно, используют NiP. Кроме того, в качестве формы для переноса можно использовать, как описано в варианте осуществления, формующий валок 112 круглой формы или форму в виде пластины. Однако использование формующего валка позволяет улучшить показатели при массовом производстве.

На фиг.7 представлен пример устройства для изготовления подложки 11 способом формования 2Р. В способе формования 2P, например, основу покрывают материалом смолы, отверждаемой ультрафиолетовыми лучами или электронным пучком для формирования слоя смолы, и затем форму с обратным рисунком области канавок прижимают к сформированному слою смолы. После этого луч, несущий энергию, такой как ультрафиолетовый луч или электронный пучок, направляют на слой смолы для отверждения слоя смолы, таким образом, переносят рисунок с формы на поверхность слоя смолы. Конфигурация технологического устройства, показанного на фиг.7, и способ изготовления подложки 11 с использованием технологического устройства будут описаны ниже.

Технологическое устройство, представленное на фиг.7, включает в себя намоточный валок 200, направляющие валки 220, 230, 250 и 260, зажимной валок 240, формующий валок 112, съемный валок 270, разгрузочное устройство 280 и устройство 290 для облучения ультрафиолетовыми лучами. В этом случае основа 31 в виде тонкой пленки намотана концентрически вокруг намоточного валка 200, и намоточный валок 200 подает основу 31. Основу 31, которую вытягивают с намоточного валка 200, подают поочередно на направляющий валок 220, направляющий валок 230, зажимной валок 240, формующий валок 112, направляющий валок 250 и направляющий валок 260 и затем основу 31 принимают съемным валком 270. Направляющие валки 220 и 230 направляют основу 31, подаваемую намоточным валком 200, на зажимной валок 240. Зажимной валок 240 прижимает основу 31, подаваемую направляющим валком 230, к формующему валку 112. Формующий валок 112 установлен на заданном расстоянии от зажимного валка 240. Обратные рисунки областей 11А и 11В канавок сформированы на внешней поверхности формующего валка 112. Направляющий валок 250 снимает основу 31, намотанную на формующий валок 112, с формующего валка 112. Кроме того, направляющий валок 260 направляет основу 31, отделенную направляющим валком 250, на съемный валок 270. Разгрузочное устройство 280 установлено на заданном расстоянии от части, находящейся в контакте с направляющим валком 230 основы 31, подаваемой с намоточного валка 200. Разгрузочное устройство 280 подает композит 32A на основу 31. Композит 32A формируют введением добавки, такой как инициатор фотополимеризации, к материалу смолы в жидком состоянии, который при необходимости отверждают ультрафиолетовыми лучами или электронным пучком. Устройство 290 для облучения ультрафиолетовыми лучами воздействует ультрафиолетовыми лучами на часть основы 31, прошедшую через зажимной валок 240 и находившуюся в контакте с формующим валком 112, подаваемую намоточным валком 200.

Основание 11 формируется технологическим устройством с такой конфигурацией. В частности, сначала основу 31, разматываемую с намоточного валка 200, подают на направляющий валок 230 через направляющий валок 220 и затем композит 32А подают на основу 31 разгрузочным устройством 280. Композит 32A, подаваемый из разгрузочного устройства 280, прижимают к круговой поверхности формующего валка 112 с основой 31, находящейся между ними, зажимным валком 240. Таким образом, композит 32A входит в плотный контакт с внешней поверхностью формующего валка 112 без зазора, и неровную форму, сформированную на внешней поверхности формующего валка 112, переносят на композит 32A.

После этого воздействуют ультрафиолетовыми лучами УФ на композит 32A устройством 290 для облучения ультрафиолетовыми лучами. Таким образом, материал смолы, содержащийся в композите 32А, полимеризируется, формируя слой 32 смолы, на который переносят неровную форму, сформированную на внешней поверхности формующего валка 112. В конечном итоге, направляющим валком 250 отделяют основу 31 от формующего валка 112 и затем основу 31 снимают съемным валком 270 через направляющий валок 260. Таким образом формируют подложку 11 со слоем 32 смолы на поверхности основы 31 (см. фиг.8).

Кроме того, в случае когда основа 31 выполнена из материала, который не пропускает через себя ультрафиолетовые лучи УФ, формующий валок 112 может быть выполнен из материала, пропускающего ультрафиолетовые лучи УФ (например, из кварца), и ультрафиолетовые лучи УФ могут быть направлены на композит 32A изнутри формующего валка 112.

Далее будет описан способ изготовления пленки 10 замедления с подложкой 11, полученной описанным выше способом.

На фиг.9(A) и (B) показаны этапы изготовления пленки 10 замедления с подложкой 11. На фиг.9(A) и (B) представлен случай, когда используется подложка 11, изготовленная способом формования 2P. Как показано на фиг.9(A), жидкокристаллический слой 12-1, включающий в себя мономер жидких кристаллов, сформировали нанесением, например, покрывным валком на поверхность, на которой рисунки областей 11A и 11B канавок сформированы на подложке 11. В этот раз в качестве жидкокристаллического слоя 12-1 использовали полимерный композит, не содержащий метиленовый разделитель между полимеризуемой функциональной группой и жидкокристаллической основой для получения нематической фазы вблизи комнатной температуры, таким образом, чтобы снизить температуру нагрева в процессе выравнивания на последующем этапе.

На данном этапе в жидкокристаллическом слое 12-1, при необходимости, могут использоваться растворитель, инициатор полимеризации, ингибитор полимеризации, поверхностно-активное вещество, выравнивающее средство или тому подобные для растворения жидкокристаллического мономера. Нет особых ограничений по растворителю, но предпочтительно использовать растворитель с высокой растворяющей способностью по отношению к жидкокристаллическому мономеру, низким давлением паров при комнатной температуре и устойчивостью к испарению при комнатной температуре. Примеры растворителя, стойкого к испарению при комнатой температуре, включают в себя 1-метокси-2-ацетоксипропан (PGMEA), толуол, метилэтилкетон (МЕК), метилизобутилкетон (MIBK) и т.п., потому что при использовании растворителя, который легко испаряется при комнатной температуре, скорость испарения растворителя после формирования покрытием жидкокристаллического слоя 12-1 слишком велика, из-за чего жидкокристаллический мономер, сформированный после испарения растворителя, легко теряет выравнивание. Существует тенденция затруднения корректировки потери выравнивания жидкокристаллического мономера, даже если в процессе выравнивания (который будет описан ниже) жидкокристаллический слой 12-1 нагревают до температуры, равной или более высокой, чем температура фазового перехода между жидкокристаллической фазой и изотропной фазой, и затем жидкокристаллический слой 12-1 постепенно охлаждают.

Затем выполняют процесс выравнивания (нагревания) жидкокристаллического мономера жидкокристаллического слоя 12-1, сформированного на поверхности подложки 11 в результате нанесения покрытия. Процесс нагрева выполняют при температуре, равной или более высокой, чем температура фазового перехода жидкокристаллического мономера, или в случае когда используют растворитель при температуре, равной или более высокой, чем температура, при которой растворитель удаляют, например 50-130°C. Однако важно контролировать скорость повышения температуры, температуру выдерживания, время, скорость понижения температуры и т.п. Например, в случае использования жидкокристаллического слоя 12-1, сформированного растворением жидкокристаллического мономера с температурой фазового перехода 52°C в 1-метокси-2-ацетоксипропане (PGMEA) так, что содержание твердого жидкокристаллического мономера составляет 30% масс., сначала жидкокристаллический слой 12-1 нагревают при температуре, которая равна или выше, чем температура фазового перехода (52°C) жидкокристаллического мономера и обеспечивает возможность высыхания растворителя, например около 70°C, и такую температуру поддерживают в течение нескольких минут.

В этом случае возникает напряжение сдвига на границе раздела между жидкокристаллическим мономером, нанесенным путем нанесения покрытия жидкокристаллическим мономером на предыдущем этапе, и подложкой таким образом, что молекулы жидких кристаллов могут быть выровнены в непредусмотренном направлении из-за выравнивания, вызванного потоком (выравнивание потоком) или выравнивания, вызванного силой (силовое выравнивание). Описанный выше процесс нагрева выполняют для временного предотвращения состояния выравнивания жидкокристаллического мономера, который выравнивается в таком непредусмотренном направлении. Таким образом, в жидкокристаллическом слое 12-1 растворитель удаляют, и остается только жидкокристаллический мономер, и жидкокристаллический мономер находится в состоянии изотропной фазы.

Затем жидкокристаллический слой 12-1 медленно охлаждают до температуры немного ниже температуры фазового перехода (52°C), например 47°C, со скоростью около 1-5°C/мин. Таким образом, температура жидкокристаллического слоя 12-1 снижается до температуры, равной или более низкой, чем температура фазового перехода, при этом жидкокристаллический мономер выравнивается в соответствии с рисунками областей 11А и 11В канавок, сформированных на поверхности подложки 11. Таким образом, жидкокристаллический мономер выравнивается вдоль направлений d1 и d2 продолжения канавок 111a и 111b.

Затем, как показано на фиг.9(В), например, воздействуют ультрафиолетовыми лучами УФ на жидкокристаллический слой 12-1, подвергнутый процессу выравнивания, чтобы полимеризировать жидкокристаллический мономер. Кроме того, на этом этапе температура обработки часто обычно близка к комнатной температуре, но температура обработки может быть повышена до температуры, равной или более низкой, чем температура фазового перехода, чтобы скорректировать величину замедления. Кроме того, могут использоваться не только ультрафиолетовые лучи УФ, но также нагрев, электронный пучок луч или подобное. Однако при использовании ультрафиолетовых лучей УФ можно достичь упрощения процесса. Таким образом, состояние выравнивания молекул 120 жидких кристаллов фиксируется вдоль направлений d1 и d2, чтобы сформировать области 12а и 12b замедления. На этом изготовление пленки 10 замедления, представленной на фиг.2, заканчивается.

Кроме того, пленка 10 замедления, представленная на фиг.3, 4А и 4В может быть произведена технологическим устройством, представленным на фиг.7. В частности, сначала основу 31 (слой 32 смолы может быть или может не быть сформирован на ней), снимаемую с намоточного валка 200, подают на направляющий валок 230 через направляющий валок 220 и затем композит 32А, содержащий жидкокристаллический мономер, подают на основу 31 из выпускного устройства 280. Композит 32A, содержащий жидкокристаллический мономер, подаваемый из выпускного устройства 280, прижимают зажимным валком 240 к внешней поверхности формующего валка 112 с основой 31 между ними. Таким образом, композит 32A входит в плотный контакт с внешней поверхностью формующего валка 112 без зазоров для переноса неровной формы, сформированной на внешней поверхности формующего валка 112, на композит 32A. После этого облучают композит 32А ультрафиолетовыми лучами УФ с помощью устройства 290 для облучения ультрафиолетовыми лучами. Таким образом, жидкокристаллический мономер, содержащийся в композите 32A, полимеризируется так, что жидкокристаллический мономер превращается в жидкокристаллический полимер, выровненный в направлении неровной формы, сформированной на внешней поверхности формующего валка 112. Наконец, основу 31 отделяют от формующего валка 112 направляющим валком 250, и затем основу 31 снимают съемным валком 270 через направляющий валок 260. Таким образом, формируют подложку 11, у которой имеются области замедления, содержащая полимеризированный полимерный жидкокристаллический материал (молекулы 120 жидких кристаллов) на ее поверхности, как показано на фиг.3, 4A и 4B. Кроме того, композит 32А, содержащий жидкокристаллический мономер, может включать любой другой материал смолы.

Ниже будут описаны функции и эффекты пленки 10 замедления и способ изготовления пленки 10 замедления.

Функции пленки 10 замедления

В пленке 10 замедления, когда свет падает на области 12a и 12b замедления с задней поверхности подложки 11 или с поверхности слоя 12 замедления, получается выходной свет, вид поляризации которого меняется на основе характеристик разности фаз областей 12а и 12b замедления. На этом этапе области 12a и 12b замедления выполнены, например, из одинакового материала, одной толщины, и молекулы 120 жидких кристаллов в областях 12a и 12b замедления выровнены в направлениях d1 и d2 канавок 111a и 111 b соответственно. Поэтому в областях 12a и 12b замедления оптические оси областей 12a и 12b замедления выровнены в направлениях d1 и d2 соответственно, и области 12a и 12b замедления имеют характеристики разности фаз, абсолютные величины замедления которых равны друг другу.

Теперь, в качестве сравнительного примера, пленка 100 замедления, на которой сформирована структура с характеристиками разности фаз с использованием пленок выравнивания, будет описана со ссылкой на фиг.10(A) и (B). В пленке 100 замедления пленки 102А и 102В выравнивания расположены поочередно полосами на подложке 101, и слой 103 замедления расположен на пленках 102A и 102B выравнивания. У пленок 102А и 102В выравнивания есть направления d1 и d2 управления выравниванием соответственно, ортогональные друг к другу. В слое 103 замедления области 103a и 103b замедления с различными характеристиками разности фаз сформированы так, чтобы соответствовать структурам пленок 102А и 102В выравнивания соответственно. Примеры пленок 102A и 102B выравнивания включают в себя горизонтальные пленки выравнивания из полиимида, подвергнутые шлифовке, вертикальные пленки выравнивания из полиимида, наклонно выпаренный SiO, пленки фотовыравнивания, LB пленки и т.п. В случае когда используются такие пленки 102A и 102B выравнивания, происходит поглощение света или окрашивание пленками 102A и 102B выравнивания, что приводит к снижению коэффициента пропускания, в результате чего происходит потеря света, что вызывает снижение эффективности использования света.

С другой стороны в варианте осуществления слой 12 замедления находится в контакте с поверхностью подложки 11. То есть пленка выравнивания, которая вызывает поглощение или окрашивание света, как описано выше, не расположена вблизи границы раздела между слоем 12 замедления и подложкой 11, таким образом, устраняется потеря света, вызванная пленкой выравнивания.

Кроме того, в случае когда используется пленка 10 замедления с описанными выше характеристиками разности фаз, например с поляризатором, пленка 10 замедления расположена так, чтобы углы между оптической осью поляризатора и описанным выше направлением d1 и между оптической осью поляризатора и описанным выше направлением d2 составляли 45°.

Кроме того, описанная выше пленка 10 замедления подходит для использования в качестве, например, пленки замедления, используемой для трехмерного дисплея со стереоскопическим изображением, достигаемым с помощью поляризованных очков.

Функции способа изготовления пленки 10 замедления

Кроме того, в способе изготовления пленки 10 замедления, когда жидкокристаллический слой 12-1 сформирован нанесением на поверхность, на которой сформированы области 11A и 11B канавок на подложке 11, жидкокристаллический мономер выровнен по направлениям продолжения канавок 111a и 111b воздействиями на границе раздела с поверхностью подложки 11. После этого описанный выше жидкокристаллический слой 12-1 полимеризуют для фиксирования выровненного состояния молекул жидких кристаллов.

Теперь в качестве сравнительного примера будет описан со ссылкой на фиг.11(A)-(C) и фиг.12(A) и (B) способ изготовления пленки 100 замедления, представленный на фиг.10(A) и (B). В качестве примера будет описан случай, когда пленки фотовыравнивания, выбранные из описанных выше пленок выравнивания, используются в качестве пленок 102A и 102B выравнивания.

Сначала, как показано на фиг.11(A), пленку 102 фотовыравнивания формируют нанесением на подложку 101, выполненную из стеклянного или подобного материала, и пленку 102 фотовыравнивания сушат. Затем, как показано на фиг.11(B), поляризованные ультрафиолетовые лучи UV1 применяют только на выбранных участках с использованием фотошаблона 104, чтобы сформировать пленку выравнивания 102B. После этого, как показано на фиг.11(C), поляризованные ультрафиолетовые лучи UV2 применяют ко всей поверхности, чтобы сформировать пленку выравнивания 102A. Таким образом, формируют структуры пленок 102A и 102B выравнивания на подложке 101.

Затем, как показано на фиг.12(A), жидкокристаллический слой 103-1, содержащий жидкокристаллический мономер, формируют нанесением на структурированные пленки 102A и 102B выравнивания. После этого выполняют процесс нагрева до заданной температуры для стабилизации выравнивания жидкокристаллического мономера. Наконец, как показано на фиг.12(B), жидкокристаллический мономер полимеризируют облучением ультрафиолетовыми лучами УФ, чтобы сформировать пленку 100 замедления.

Однако в способе изготовления с использованием таких пленок 102A и 102B выравнивания для формирования структур пленок 102A и 102B выравнивания необходимо частичное облучение поляризованными ультрафиолетовыми лучами UV1 и UV2. То есть структурирование выполняют в системе с полистовой подачей, что, таким образом, увеличивает число этапов процесса. Кроме того, в способе с использованием устройства для облучения поляризованными ультрафиолетовыми лучами трудно увеличить размеры пленки 100 замедления, и пленка 100 замедления производится с высокой стоимостью.

С другой стороны, в варианте осуществления подложка 11 выполнена из пластмассового материала, и форму прижимают к поверхности подложки 11, таким образом перенося рисунок областей 11A и 11B канавок. Поэтому области 11A и 11B канавок совместно и легко формуют, так что по сравнению со случаем, когда используют описанные выше пленки выравнивания, число этапов процесса может быть уменьшено. Кроме того, в варианте осуществления в случае, когда используется теплоперенос, отсутствует необходимость использования устройства для облучения ультрафиолетовыми лучами, таким образом легко достигается увеличение размеров пленки 10 замедления, и обеспечивается более дешевое изготовление пленки 10 замедления.

Кроме того, жидкокристаллический слой 12-1 формируют путем нанесения на поверхность подложки 11 и затем выполняют процесс нагрева до температуры, равной или более высокой, чем температура фазового перехода жидкокристаллического мономера, таким образом, более точно управляют выравниванием жидкокристаллического мономера. Кроме того, процесс нагрева выполняют при относительно низкой температуре, как описано выше, так что, даже если пластмассовый материал используется для подложки 11, деформация или коробление затруднены. Когда пластмассовый материал используют для подложки 11 таким образом, улучшается обрабатываемость и снижаются затраты, так что обеспечивается возможность массового производства.

Кроме того, в пленке выравнивания, используемой для обычного жидкокристаллического или подобного дисплея, например в пленке выравнивания из полиимида, подвергнутой шлифовке, необходимо обеспечить очень большую силу крепления, потому что на дисплее молекулы жидких кристаллов изменяют положение при подаче напряжения для выполнения отображения, и, когда напряжение не приложено, необходимо, чтобы молекулы жидких кристаллов снова возвратились к их исходному выровненному состоянию. Следовательно, для обеспечения такой большой силы крепления необходимо нагреть пленку выравнивания из полиимида до температуры горения 200°C или выше. Поэтому в случае, когда для подложки используется термопластическая смола, такая как пластмассовый материал, подложка может деформироваться или коробиться. Кроме того, нарушения из-за деформации или коробления подложки также могут произойти в ходе последующего процесса шлифовки.

С другой стороны, в пленке 10 замедления в варианте осуществления, в конечном итоге, жидкокристаллический мономер полимеризируют ультрафиолетовыми лучами или тому подобное, так что в отличие от описанного выше дисплея нет необходимости в большой силе креплении. То есть сила крепления необходима только в той степени, при которой поддерживается выровненное состояние до отверждения ультрафиолетовыми лучами. Поэтому, как описано выше, необходимо выполнять процесс нагрева только при относительно низкой температуре, соответствующей температуре фазового перехода жидкокристаллического мономера, или умеренной температуре, при которой удаляется растворитель, так что, даже если используется пластмассовый материал, не возникает никаких особых проблем с пленкой 10 замедления.

Как описано выше, в варианте осуществления слой 12 замедления находится в контакте с поверхностью, на которой сформированы области 11A и 11B канавок на подложке 11, и без использования пленки фотовыравнивания, пленки выравнивания для шлифовки или подобных молекулы жидких кристаллов 120 выровнены областями 11A и 11B канавок на поверхности подложки 11. Таким образом, могут быть снижены потери света вблизи границы раздела между подложкой 11 и слоем 12 замедления. Поэтому пленку 10 замедления изготовляют простым процессом, и можно предотвратить снижение эффективности использования света.

Кроме того, в варианте осуществления в случае однослойной конфигурации подложки 11 эффективность использования света может быть доведена до максимума. Далее, в варианте осуществления, также в случае двухслойной конфигурации подложки 11, в которой слой 32 смолы сформирован на поверхности основы 31, поглощение света или окрашивание затруднены в слое 32 смолы, так что снижение эффективности использования свет может быть сведено к минимуму.

Далее, со ссылкой на чертежи будут описаны модификации осуществления. В последующем описании подобные компоненты обозначены подобными номерами ссылочных позиций, которые применялись для описания пленки 10 замедления согласно с описанным выше вариантом осуществления, и не будут дополнительно описаны. Модификации 1-5 представляют собой модификации конфигурации пленки 10 замедления, и модификации 6-10 представляют собой модификации способа изготовления пленки 10 замедления. В модификациях 1-5, в качестве примера, представлено использование подложки 11 с однослойной конфигурацией, но может использоваться подложка 11 с многослойной конфигурацией (например, двухслойной конфигурацией, в которой слой смолы сформирован на поверхности основы).

(Модификация 1)

На фиг.13 показана подложка 13 пленки замедления согласно модификации 1 в виде со стороны поверхности. В модификации используется та же конфигурация пленки замедления, что у пленки 10 замедления согласно описанному выше варианту осуществления, за исключением конфигураций областей 13A и 13B канавок, сформированных на поверхности подложки 13.

Области 13A и 13B канавок расположены поочередно, например, полосами на поверхности подложки 13. Каждая из областей 13A канавок включает в себя множество канавок 130a, продолжающихся в общем направлении d3, и каждая из областей 13B канавок включает в себя множество канавок 130b, продолжающихся в общем направлении d4. Кроме того, направления d3 и d4 являются ортогональными друг к другу. Однако в варианте осуществления направления d3 и d4 образуют углы 0° и 90° относительно направления полосы S областей 13А и 13В канавок соответственно. У каждой канавки 130а и 130, например, форма поперечного сечения соответствует букве V как в случае канавок 111a и 111b в описанном выше варианте осуществления.

Формируют слой замедления, который включает в себя области замедления (не показаны) с различными характеристиками разности фаз, соответствующие таким областям 13A и 13B канавок соответственно. То есть области замедления, которые находятся в контакте с поверхностью подложки 13 и имеют оптические оси в направлениях d3 и d4 соответственно, формируют поочередно полосами. Кроме того, в модификации слой замедления выполнен из того же жидкокристаллического материала, что и слой 12 замедления в описанном выше варианте осуществления, и области замедления выполнены из одинакового материала одной толщины. Таким образом, характеристики разности фаз областей замедления имеют равные друг другу абсолютные величины замедления, и их оптические оси продолжаются в направлениях d3 и d4 соответственно.

Кроме того, при изготовлении пленки замедления согласно модификации на этапах формирования областей 13A и 13B канавок необходимо только прижать формующий валок, на котором сформированы обратные рисунки областей 13A и 13B канавок, к поверхности подложки 13, чтобы выполнить перенос, и другие этапы являются теми же, что и при изготовлении пленки 10 замедления согласно описанному выше варианту осуществления.

Как в случае модификации направления d3 и d4 продолжения канавок 130a и 130b в областях 13A и 13B канавок могут быть параллельными или ортогональными к направлению полосы S. Таким образом, направления продолжения канавок в областях канавок могут быть ортогональными друг к другу, и углы, которые образуют направления продолжения с направлением полосы S, ничем специально не ограничены. В случае когда в модификации используется пленка замедления в комбинации с поляризатором, пленка замедления установлена так, чтобы углы, образованные между направлением d3 и направлением оси пропускания поляризатора и между направлением d4 и направлением оси пропускания поляризатора, составляли 45°.

(Модификация 2)

На фиг.14 представлен вид в разрезе конфигурации пленки замедления согласно модификации 2. Конфигурация пленки замедления согласно модификации такая же, что и конфигурация пленки 10 замедления согласно описанному выше варианту осуществления, за исключением конфигурации слоя 14 замедления.

Слой 14 замедления включает в себя, например, полимеризированный полимерный жидкокристаллический материал. То есть в слое 14 замедления фиксировано состояние выравнивания молекул 120 жидких кристаллов. В качестве полимерного жидкокристаллического материала может использоваться тот же материал, что и в слое 12 замедления в описанном выше варианте осуществления. Однако в модификации слой 14 замедления формируют так, чтобы абсолютные величины замедления областей 14a и 14b замедления отличались друг от друга. В частности, каждая область 14а замедления выполнена из однослойной пленки, включающей в себя второй жидкокристаллический слой 141, и каждая область 14b замедления выполнена из многослойной пленки, включающей в себя первый жидкокристаллический слой 140 и второй жидкокристаллический слой 141. Первый жидкокристаллический слой 140 и второй жидкокристаллический слой 141 включают в себя жидкокристаллические материалы, отличающиеся друг от друга.

Описанные выше пленки замедления изготавливают, например, на следующих этапах. Сначала, как показано на фиг.15(A), жидкокристаллический слой 140-1, содержащий жидкокристаллический мономер, формируют нанесением на всю поверхность областей 11A и 11B канавок и затем применяют облучение ультрафиолетовыми лучами УФ только областей, противоположных областям 11В канавок при использовании фотошаблона 110. Также в модификации жидкокристаллический слой 140-1 формируют нанесением и затем до применения облучения ультрафиолетовыми лучами УФ выполняют нагрев жидкокристаллического слоя 140-1 до температуры, равной или более высокой, чем температура фазового перехода жидкокристаллического слоя 140-1, как в вышеописанном процессе выравнивания. Таким образом, жидкокристаллический слой 140-1 полимеризируется только в областях (области 14 замедления), противоположных областям 11B канавок. После этого, как показано на фиг.15(B), поверхность подложки 11 очищают, таким образом первые жидкокристаллические слои 140 образуются только в областях (области 14 замедления), противоположных областям 11B канавок.

Затем, как показано на фиг.16(A), жидкокристаллический слой 141-1, содержащий жидкокристаллический мономер, формируют нанесением на всю поверхность подложки 11, на которой сформированы первые жидкокристаллические слои 140, и затем выполняют процесс нагрева жидкокристаллического слоя 141-1 до температуры, равной или более высокой, чем температура фазового перехода жидкокристаллического слоя 141-1, как в вышеописанном процессе выравнивания. После этого, как показано на фиг.16(B), когда применяют облучение ультрафиолетовыми лучами УФ всей поверхности нижних слоев 11, жидкокристаллический слой 141-1 полимеризируется для формирования второго жидкокристаллического слоя 141. Таким образом, завершается изготовление пленки замедления, представленной на фиг.14.

В модификации в областях 14а и 14b замедления, сформированных в контакте с поверхностью подложки 11, их оптические оси сформированы в направлениях d1 и d2 областями 11A и 11В канавок соответственно. Поэтому достижимы те же эффекты, что в вышеописанном осуществлении. С другой стороны, материалы областей 14a и 14b замедления отличаются друг от друга, так что величины замедления областей 14a и 14b замедления отличаются друг от друга. Области замедления могут быть выполнены из жидкокристаллических материалов, отличающихся друг от друга. Таким образом, величина замедления каждой области замедления регулируется произвольно.

(Модификация 3)

Фиг.17 иллюстрирует частную конфигурацию пленки замедления согласно модификации 3. В модификации конфигурация пленки замедления та же, что пленки 10 замедления согласно вышеописанному осуществлению, за исключением конфигурации слоя замедления 15.

Слой замедления 15 выполнен из того же материала, что слой 12 замедления в вышеописанном осуществлении. Однако в модификации области 15a и 15b замедления включают жидкокристаллические слои 151 и 150, выполненные из различных материалов с различными толщинами, соответственно. Такая пленка замедления может быть изготовлена, например, на следующих этапах. Сначала, как показано на фиг.18(А), как и в случае модификации 2, жидкокристаллические слои 150 формируют только в областях (области замедления 15b), противоположных областям 11B канавок, и затем жидкокристаллический слой 151-1, содержащий жидкокристаллический мономер, формируют нанесением на всю поверхность подложки 11. После этого выполняют процесс нагрева, как в описанном выше процессе выравнивания. Затем, как показано на фиг.18(B), применяют облучение ультрафиолетовыми лучами УФ только областей (области замедления 15a), противоположных областям 11A канавок, с использованием фотошаблона 110 для полимеризации части жидкокристаллического слоя 151-1. Наконец, поверхность подложки 11 очищают, таким образом жидкокристаллические слои 151 формируются только в областях замедления 15а, для завершения изготовления пленки замедления, представленной на фиг.17.

Как и в случае модификации, в слое замедления 15 области 15a и 15b замедления могут быть выполнены из различных материалов разной толщины. Даже в такой конфигурации доступны те же эффекты, что в описанном выше варианте осуществления, и величину замедления каждой области замедления можно регулировать произвольно.

(Модификация 4)

На фиг.19 представлен вид в разрезе конфигурации пленки замедления согласно модификации 4. В модификации конфигурация пленки замедления такая же, как и у пленки 10 замедления согласно описанному выше варианту осуществления, за исключением конфигурации слоя 16 замедления.

Слой 16 замедления выполнен из того же материала, что и слой 12 замедления в описанном выше варианте осуществления. Однако в модификации жидкокристаллические слои формируют только в выбранных областях на подложке 11, например в областях 16b замедления. Такие пленки замедления изготавливают путем формирования жидкокристаллического слоя, содержащего жидкокристаллический мономер, с нанесением его на всю поверхность подложки 11, и выполнения процесса нагрева, как в описанном выше процессе выравнивания, с последующим облучением ультрафиолетовыми лучами УФ только областей (области 16b замедления), противоположных областям 11В канавок.

Как в случае модификации в слое 16 замедления, жидкокристаллические слои могут быть частично сформированы только в областях 16b замедления. Даже в такой конфигурации достижимы эффекты, по существу эквивалентные эффектам в описанном выше варианте осуществления.

(Модификация 5)

На фиг.20(A) представлен вид в разрезе конфигурации пленки 20 замедления согласно модификации 5. На фиг.20(B) показана подложка 17 в виде со стороны поверхности. В пленке 20 замедления рисунок области 17A канавок сформирован на поверхности подложки 17, и слой 18 замедления сформирован в контакте с поверхностью подложки 17. Однако в модификации область 17A канавок сформирована на всей поверхности подложки 17. Область 17A канавок включает в себя множество канавок 170a, продолжающихся в одном направлении d1.

Как описано выше, рисунки областей канавок не обязательно сформированы в виде полос на поверхности подложки 17. Как описано выше, пленка замедления, раскрытая в описанном выше варианте осуществления, пригодна для использования, например, в качестве компонента трехмерного дисплея, но пленка 20 замедления в соответствии с модификацией пригодна для использования не только как компонент описанного выше трехмерного дисплея, но также и как, например, пленка компенсации угла обзора (например, пластина A, которая будет описана ниже) типичного дисплея двумерного изображения.

(Модификация 6)

На фиг.21 схематично представлена плоская конфигурация формы 210, используемой, когда рисунок каждой области канавок переносят на подложку в соответствии со способом изготовления пленки замедления согласно модификации 6. Например, рисунки областей 210A и 210B расположены поочередно на поверхности формы 210. В областях 210A и 210В рисунки образованы выступами и углублениями, которые образуют обратные рисунки областей 11A и 11B канавок пленки 10 замедления, и направления d1 и d2 выступов (углублений) являются ортогональными друг другу. В модификации рисунки областей 210A и 210B такой формы 210 сформированы как комбинация отдельных форм.

В качестве способа получения такой формы 210, например, как показано на фиг.22(A), подготавливают множество тонких металлических пластин 310А с толщиной, равной ширине структурной области 210A, и множество тонких металлических пластин 310B с толщиной, равной ширине структурной области 210B. Структурную область 210А формируют на одном конце каждой тонкой металлической пластины 310A, и структурные области 210B формируют на одном конце каждой тонкой металлической пластины 310B. Затем, как показано на фиг.22(B), тонкие металлические пластины 310A и тонкие металлические пластины 310B поочередно складывают друг с другом так, что структурные области 210A и 210B расположены в общей плоскости. Таким образом формируют форму 210 согласно модификации.

Тонкие металлические пластины 310A и 310B формируют, например, на следующих этапах. Сначала, как показано на фиг.23(A), изготавливают многослойный пакет 312, сформированный сложением множества тонких металлических пластин 311 с толщиной, равной ширине структурной области 210A. На данном этапе в качестве металлических пластин 311 используют, например, тонкие пластины SUS (нержавеющая сталь) толщиной 0,3 мм, и количество тонких металлических пластин 311, включенных в многослойный пакет 312, равно 10. Затем, как показано на фиг.23(B), многослойный пакет 312 зажимают между стальными пластинами 320, чтобы зафиксировать многослойный пакет 312, и затем, как показано стрелкой A на фиг.23 (B), шлифовальный круг перемещают так, чтобы полосы образовывали +45° с одной стороной поверхности многослойного пакета 312 для формирования следов абразивной обработки. Кроме того, как показано стрелкой B на фиг.23(B), шлифовальный круг перемещают так, чтобы полосы образовывали -45° с другой стороной поверхности многослойного пакета 312 для формирования следов абразивной обработки. На этом этапе в качестве шлифовального круга используется шлифовальный круг с абразивом на основе оксида алюминия с размером зерна около #1000-#3000. После шлифовки тонкие металлические пластины 311 с четным номером среди множества тонких металлических пластин 311, входящих в многослойный пакет 312, оставляют как есть и тонкие металлические пластины с нечетным номером 311 поворачивают. В частности, как показано на фиг.23(C), тонкие металлические пластины с нечетным номером 311 поворачивают так, чтобы поверхности (структурные области 210A), на которых сформированы следы абразивной обработки, были установлены так, чтобы полосы образовывали -45°, а поверхности (структурные области 210B), на которых сформированы следы абразивной обработки, были установлены так, чтобы полосы, образующие 45°, были расположены в общей плоскости. Когда пленку 10 замедления изготовили с использованием формы 210, полученной описанным выше способом, подтвердили выравнивание молекул 120 жидких кристаллов в направлении полос, сформированных шлифовкой.

(Модификация 7)

В способе изготовления пленки замедления согласно модификации 7 структурные области 210A и 210B формы 210, представленной на фиг.21, формируют следами абразивной обработки, образующимися в результате шлифовки с использованием связанного абразива или несвязанного абразива.

Например, как показано на фиг.24, необработанную плоскую пластину 350 перемещают со скольжением в одном направлении D1, и дисковый шлифовальный круг 340 вращается вокруг оси AX2, параллельной нормали к шлифовальному кругу 340. На этом этапе, как показано на фиг.25(A), шлифовальный круг 340 расположен под углом так, что центральная ось AX2 пересекает направление D1 под углом +45°, и абразивная поверхность, сформированная на внешней поверхности шлифовального круга 340, прижимается к верхней поверхности (неполированная область верхней поверхности) плоской пластины 350 для формирования следов абразивной обработки. Кроме того, как показано на фиг.25(B), шлифовальный круг 340 расположен под углом так, что центральная ось AX2 пересекает направление D1 под углом -45°, и абразивная поверхность, сформированная на внешней поверхности шлифовального круга 340, прижимается к верхней поверхности (неполированная область верхней поверхности) плоской пластины 350 для формирования следов абразивной обработки. На этом этапе в качестве шлифовального круга используется шлифовальный круг с абразивом на основе оксида алюминия с размером зерна около #1000-#3000. Когда пленку 10 замедления изготовили с использованием формы 210 (шлифованная пластина), полученной таким образом, подтвердили, что молекулы 120 жидких кристаллов были выровнены в направлении полос, образованных шлифовкой.

Кроме того, когда структурные области 210А и 210В формируют валком могут использоваться, например, следующие этапы. То есть, как показано на фиг.26, необработанный валок 330 вращается вокруг центральной оси AX1 валка 330, и дисковый шлифовальный круг 340 вращается вокруг оси AX2, параллельной нормали к шлифовальному кругу 340. На этом этапе, как показано на фиг.27(A), шлифовальный круг 340 расположен под углом так, что центральная ось АХ2 пересекает центральную ось AX1 под углом +45°, и абразивную поверхность, сформированную на внешней поверхности шлифовального круга 340, прижимают к внешней поверхности (неполированная область внешней поверхности) валка 330 для формирования следов абразивной обработки. Кроме того, как показано на фиг.27(B), шлифовальный круг 340 расположен под таким углом, что центральная ось AX2 пересекает центральную ось AX1 под углом -45°, и абразивную поверхность, сформированную на внешней поверхности шлифовального круга 340, прижимают к внешней поверхности (неполированная область круглой поверхности) валка 330 для формирования следов абразивной обработки. На этом этапе ширина абразивной поверхности шлифовального круга 340 может быть равна ширине, соответствующей ширине структурных областей 210A и 210B. Таким образом, пленка 10 замедления может быть изготовлена с использованием формы 210 (валок после шлифовки), полученной таким образом.

(Модификация 8)

В способе изготовления пленки замедления согласно модификации 8 структурные области 210A и 210B формы 210, представленной на фиг.21, формируют резанием с использованием режущего инструмента (не показан). Поверхность материала формы фрезеруют режущим инструментом для формирования мелких канавок субмикронного уровня. Для формирования рисунка структуры канавки с различными углами формируют в областях, соответствующих структурным областям 210A и 210B поверхности материала формы соответственно. Например, канавки с разрезом в форме буквы V формируют с шагом 250 нм, например, на поверхности с Ni-P покрытием. Когда пленку 10 замедления изготовили с использованием формы 210, полученной таким образом, подтвердили, что молекулы 120 жидких кристаллов выровнены в направлении канавок.

(Модификация 9)

В способе изготовления пленки замедления согласно модификации 9 структурные области 210A и 210B формы 210, представленной на фиг.21, формируют переносом под давлением с использованием формы, на которой сформированы канавки, соответствующие выступам и углублениям структурных областей 210A и 210B.

Например, как показано на фиг.28(A), изготавливают дисковую форму 360, на которой множество канавок 361 продолжаются в направлении, пересекающем направление внешней поверхности формы 360 под углом +45°. Затем, как показано на фиг.29, необработанный валок 330 вращается вокруг центральной оси AX1 валка 330, и дисковая форма 360 вращается вокруг оси АХЗ, параллельной нормали к форме 360. На этом этапе форма 360 вращается так, что ось AX3 параллельна центральной оси AX1, и форма 360, и валок 330 имеют одинаковую окружную скорость. Затем форму 360 прижимают к внешней поверхности (неполированная область внешней поверхности) валка 330, перенося, таким образом, канавки 361 формы 360 на валок 330 под давлением.

Кроме того, как показано на фиг.28(В), изготавливают дисковую форму 370, на которой формируют множество канавок 371, проходящих в направлении, пересекающем направление внешней поверхности формы 370 под углом -45°. Затем, как показано на фиг.29, необработанный валок 330 вращается вокруг центральной оси AX1 валка 330 и дисковая форма 370 вращается вокруг оси AX3, параллельной нормали к форме 370. На этом этапе форма 370 вращается так, что ось AX3 параллельна центральной оси AX1, и форма 370, и валок 330 имеют одинаковую окружную скорость. Затем форму 370 прижимают к внешней поверхности (неполированная область внешней поверхности) валка 330, перенося, таким образом, канавки 371 формы 370 на валок 330 под давлением.

Пленку 10 замедления изготавливают с использованием валка 330 со структурными областями 210A и 210B, сформированными таким образом.

(Модификация 10)

В способе изготовления пленки замедления согласно модификации 10 структурные области 210A и 210B формы 210, представленной на фиг.21, сформированы путем выполнения рисунка, например, на таких металлах, как SUS, Ni, Cu, Al или Fe или подобных, с помощью ультракоротких лазерных импульсов с длительностью импульса 1 пикосекунда (10-12 секунды) или менее, то есть полученных с помощью так называемого фемтосекундного лазера.

На этом этапе формируют структурные области 210A и 210B с желательными выступами и углублениями, благодаря соответственной установке длины волны, частоты повторения, длительности импульса, формы пятна луча, поляризации лазера, интенсивности лазерного излучения, падающего на образец, скорости сканирования лазером или тому подобого. Кроме того, устанавливают линейную поляризацию лазерного луча и угол направления поляризации лазерного луча устанавливают ортогональным к направлениям d1 и d2 выступов (углублений).

Длина волны лазера для лазерной обработки составляет, например, 800 нм. Однако длина волны лазера, используемого для лазерной обработки, может составлять 400 нм, 266 нм или тому подобное. Частота повторения предпочтительно большая с учетом продолжительности обработки, но обработка возможна, даже если частота повторения составляет 1000 Гц или 2000 Гц. Длительность импульса предпочтительно короткая и предпочтительно составляет около 200 фемтосекунд (10-15 секунды) - 1 пикосекунда (10-12 секунды). Пятно лазерного луча, направляемого на форму предпочтительно имеет прямоугольную форму. Форма пятна луча может быть получена, например, с помощью диафрагмы или цилиндрической линзы или тому подобного (см. фиг.33 и 34).

Кроме того, например, распределение интенсивности в пятне луча предпочтительно однородное, насколько это возможно, как показано на фиг.30, потому что желательно, чтобы распределение в плоскости, такое как глубина выступов или углублений, сформированных на форме, было однородным, насколько это возможно. Как показано на фиг.30, в случае когда размер пятна луча имеет размеры Lx на Ly и направление лазерного сканирования представляет собой направление у, Lx определяется шириной обрабатываемой структурной области. Например, как показано на фиг.31, размер Lx может быть приблизительно равным размеру структурной области 210A, или, как показано на фиг.32, размер Lx может составлять приблизительно половину размера структурной области 210A, таким образом структурная область 210A может быть сформирована двойным сканированием. В дополнение к этому размер Lx может составлять 1/N (N натуральное число) области 210A структуры, таким образом структурная область 210A может быть сформирована сканированием N раз. Ly может, соответственно, определяться периодичностью этапов, интенсивностью лазерного излучения, частотой повторения или тому подобным, и, например, Ly составляет около 30-500 мкм.

Способ изготовления формы 210 будет подробно описан ниже. На фиг.33 и 34 показаны примеры оптической системы, используемой при лазерной обработке. На фиг.33 показан пример оптической системы в случае изготовления формы в виде плоской пластины, и на фиг.34 показан пример оптической системы в случае изготовления формующего валка.

Основная часть 400 лазера представляет собой IFRIT (название продукта), производимый Cyber laser Inc. Дина волны лазерного излучения составляет 800 нм, частота повторения составляет 1000 Гц, и длительность импульса составляет 220 фс. Основная часть 400 лазера испускает лазерный луч, линейно поляризованный в вертикальном направлении. Поэтому в основной части 400 лазера направление поляризации поворачивают волновой пластиной 410 (λ/2 волновой пластины), чтобы получить линейную поляризацию в желательном направлении. Кроме того, в устройстве часть лазерного луча удаляют с помощью диафрагмы 420 с прямоугольным отверстием, потому что интенсивность лазерного луча имеет гауссово распределение, таким образом лазерный луч с однородным распределением интенсивности в плоскости получают при использовании только области вокруг центра распределения. Кроме того, в устройстве лазерный луч сужают двумя цилиндрическими линзами 430, ортогональными друг к другу, для получения желательного размера луча.

Когда обрабатывают плоскую пластину 350, линейная платформа 440 перемещается с постоянной скоростью. Например, как показано на фиг.35, сначала сканируют по порядку только структурные области 210A и затем сканируются по порядку структурные области 210B. Номерами ссылочных позиций в круглых скобках указан порядок сканирования. В случае когда используется такой способ сканирования, отсутствует необходимость в изменении угла волновой пластины 410 во время сканирования структурной области 210A и структурной области 210B. Поэтому необходимо только изменить угол волновой пластины 410 после окончания обработки структурной области 210A и с началом обработки структурной области 210B.

Кроме того, например, как показано на фиг.36, структурные области 210B и структурные области 210В могут быть сканированы поочередно. В случае использования такого способа сканирования необходимо изменять угол волновой пластины 410, чтобы изменить направление поляризации при переключении обработки структурной области 210A на обработку структурной области 210B и переключении обработки структурной области 210B на обработку структурной области 210A.

При обработке валка 330, вместо перемещения односторонней платформы 440, необходимо только вращать валок 330. Порядок сканирования лазерным лучом при обработке валка 330 является таким же, как и порядок сканирования лазерным лучом при обработке плоской пластины 350.

Ниже будут описаны характеристики фактически используемого лазерного луча для обработки формы.

(1) Случай структурных областей 210B и 210B шириной 530 мкм

SUS304 использовали в качестве материала формы, и размеры пятна луча Lx и Ly составляли 530 мкм и 30 мкм соответственно, и мощность составляла 156 мВт, и скорость подачи равнялась 3 мм/с. При сканировании структурной области 210A направление поляризации лазерного луча представляло собой направление d1, и при сканировании структурной области 210B направление поляризации лазерного луча представляло собой направление d2. Направление d1 представляло собой направление -45° относительно направления структурных областей 210A и 210В, и направление d2 представляло собой направление +45° относительно направления структурных областей 210A и 210B.

Таким образом, изготовили форму, в которой ширина структурной области 210A составляла 530 мкм, и направление углублений (выступов) представляло собой +45°, и ширина структурной области 210B составляла 530 мкм, и направление углублений (выступов) представляло собой -45°, расположенных поочередно. При обработке SUS420J2 и NiP в одинаковых условиях форму изготовили подобным образом. Кроме того, в качестве NiP использовалась SUS с покрытием из NiP.

(2) Случай структурных областей 210B и 210B шириной 270 мкм

SUS304 использовали как материал формы и размеры пятна луча Lx и Ly установили 270 мкм и 220 мкм соответственно, и мощность составила 200 мВт, и скорость подачи равнялась 6 мм/с. При сканировании структурной области 210B направление поляризации лазерного луча представляло собой направление d1, и при сканировании области 210B структуры направление поляризации лазерного луча представляло собой направление d2. Направление d1 представляло собой направление под углом -45° относительно направления области 210A структуры и 210B, и направление d2 представляло собой направление под углом +45° относительно направления структурных областей 210A и 210B.

Таким образом изготовили форму, в которой ширина структурной области 210A составляла 270 мкм, и направление углублений (выступов) составляло +45°, и ширина структурной области 210В составляла 270 мкм, и направление углублений (выступов) составляло -45°, расположенных поочередно.

Выступы и углубления, сформированные описанным выше способом, имеют периодическую структуру с шагом около 700 нм и глубиной около 50-250 нм.

Этапы, за исключением этапа переноса на форму 210, изготовленную с помощью фемтосекундного лазера, представляли собой те же, что в описанном выше варианте осуществления. Теперь функции и эффекты модификации будут описаны ниже по сравнению со случаем использования обычной литографии.

В описанном выше варианте осуществления в качестве способа формирования рисунка формы описано фрезерование режущим инструментом или литография. Обычно используется электронно-лучевая литография, способ двухлучевой интерференции или подобные. Среди них в литографии, использующей электронный луч, поверхность формы покрывают резистом и затем обрабатывают резист электронным лучом для нанесения рисунка, таким образом, формируют желательный рисунок, используя этап проявления, этап травления и т.п. Кроме того, в литографии при использовании способа двухлучевой интерференции происходит интерференция двух лазерных лучей, и эти два лазерных луча применяют для формирования интерференционной структуры, затем рисунок формируют способом литографии, используя интерференционную структуру.

Однако в литографии с использованием электронного луча для выполнения рисунка с тонкой периодической структурой на площади 5 квадратных мм, даже в случае применения высокоэффективного устройства, требуется 12 часов. С другой стороны, в способе двухлучевой интерференции время, необходимое на один этап нанесения изображения, составляет около нескольких десятков секунд, но площадь наносимой периодической структуры за один этап определяется диаметром лазерного луча, так что площадь составляет около нескольких квадратных мм. Поэтому для формирования периодической противоотражающей структуры площадью несколько квадратных см необходимо наносить рисунок в несколько квадратных мм, несколько раз выполняя этапы нанесения изображения так, чтобы рисунки были соединены вместе при изменении положения обработки лазерным лучом. Поэтому легко возникает несоответствие при соединении рисунков. Кроме того, в способе двухлучевой интерференции, на период сеток, сформированных интерференционной картиной, сильно влияют углы падения двух лучей света, так что необходимо предотвратить отклонение углов падения. Поэтому необходимо строго юстировать оптическую систему, чтобы точно установить оптический путь каждого лазерного луча, таким образом, конфигурация устройства является сложной.