Изобретение относится к объемным гидродвигателям, предназначенным для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. Предлагаемое устройство может быть применено в конструкции гидрофицированных машин, работающих в условиях значительных нагрузок на рабочем органе при наличии значительного количества абразивной пыли в окружающей среде.

Известен гидроцилиндр, который содержит корпус с элементами крепления, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток с закрепленным на нем поршнем с уплотнителями и элементами крепления гидроцилиндра (см. Башта Т.М. Машиностроительная гидравлика. Справочное пособие. - М.: Машиностроение, 1971, с.318. рис.177а).

К недостаткам известного аналога следует отнести тот факт, что в условиях наличия значительного количества абразивной пыли в окружающей среде у гидроцилиндра и его элементов возникают такие повреждения, вызванные воздействием абразива, как: риски, царапины и задиры на движущихся уплотняемых поверхностях корпуса и штока, а также царапины и задиры на поверхностях поршня и направляющей втулки. Наличие этих повреждений непосредственно сказывается на снижении, а зачастую и полной утрате гидроцилиндром его герметизирующей способности, что на практике сопровождается разгерметизацией уплотнительных узлов, вызывает снижение объемного коэффициента полезного действия и сопровождается потерей подчас дорогостоящей рабочей жидкости. В этих случаях такое часто применяющееся ремонтное воздействие, как установка новых уплотнителей на старые, поврежденные уплотняемые поверхности, ожидаемого положительного эффекта не дает, так как испорченные абразивной пылью уплотняемые поверхности при перемещении воздействуют имеющимися неровностями (следами воздействия абразива) на уплотнительные манжеты, вызывая их интенсивный износ, царапание, резание и последующую разгерметизацию. При этом основной причиной попадания абразивной пыли во внутренние полости гидроцилиндра и далее в гидросистему является наличие влажной масляной пленки на штоке, который вдвигается в корпус гидроцилиндра. Применение пылезащитных уплотнительных манжет (грязесъемников) известных конструкций, к сожалению, значимого и долговременного положительного эффекта не дает.

Наиболее близким техническим решением, принятым за прототип, является гидроцилиндр, содержащий корпус с элементами крепления, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток с закрепленным на нем поршнем с уплотнителями и сильфоном, прикрепленным к передней крышке корпуса гидроцилиндра и защищающим шток (см.: 1. Марутов В.А., Павловский С.А. Гидроцилиндры. - М.: Машиностроение, 1966, с.86, рис.72; 2. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидравлические машины и гидроприводы. - М.: Машиностроение, 1982, с.353, рис.3.58; 3. Marks М. Rod boots stand up to hostile surroundings. Hydraulics & Pneumatics, March, 1983, Cleveland, Ohio, USA, pp.39-41).

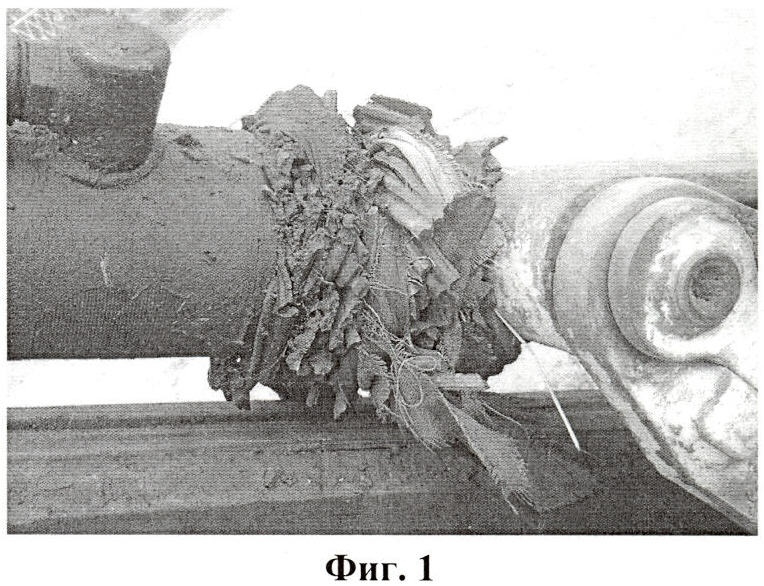

К недостаткам известного прототипа следует отнести низкую надежность и, зачастую, неработоспособность сильфонов в гидроцилиндрах с большим ходом и скоростью движения штока вследствие того, что воздух, находящийся во внутренней полости сильфона, при перемещении штока создает поочередно либо избыточное давление, либо давление разряжения. В результате этого сильфон подвергается значительной деформации, приводящей впоследствии к его разрушению (фиг.1). Использование каких-либо дренажных устройств, связывающих внутреннюю полость сильфона с атмосферой, эту проблему в полной мере не решает. Более того, при выдвижении штока из корпуса гидроцилиндра давление разряжения внутри сильфона способствует засасыванию мелкодисперсной абразивной пыли внутрь полости с дальнейшим проникновением в гидроцилиндр и далее в гидросистему, приводя к уже названным негативным последствиям.

Все это в комплексе ухудшает условия функционирования, снижает надежность и работоспособность сильфона, гидроцилиндра и гидросистемы в целом.

Технический результат - повышение надежности и обеспечение работоспособности гидроцилиндра с сильфоном.

Технический результат достигается тем, что в гидроцилиндре, содержащем корпус с элементами крепления, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, шток с закрепленным на нем поршнем с уплотнителями и прикрепленный к передней крышке корпуса сильфон, внутренняя полость которого соединена пневмопроводом с грузовым пневмоаккумулятором.

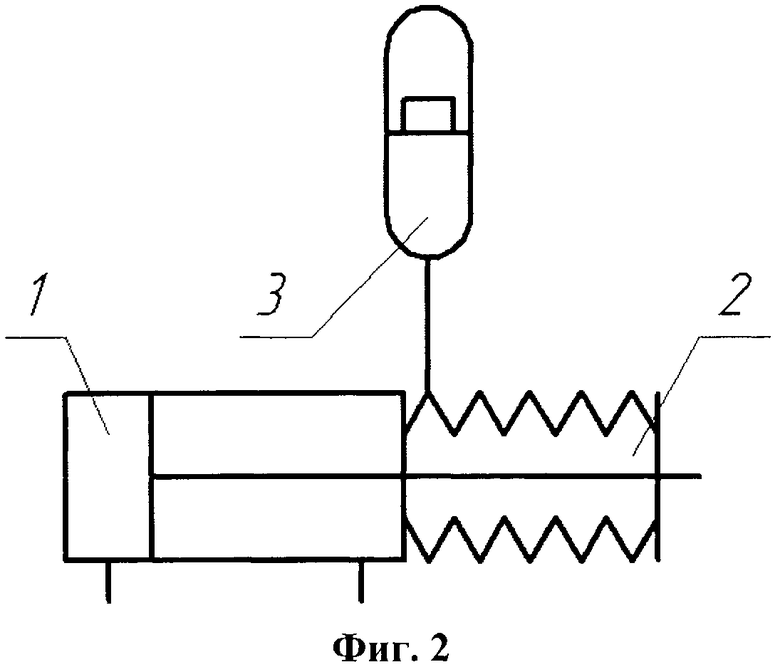

Сущность изобретения поясняется чертежами: на фиг.1 представлен разрушенный защитный сильфон штока; на фиг.2 - схематическое изображение заявляемого гидроцилиндра с сильфоном.

Гидроцилиндр 1 (фиг.2), содержащий корпус с элементами крепления, состоящий из передней со сменной направляющей втулки и задней крышки, снабженных уплотнителями и элементами их крепления на корпусе, шток с закрепленным на нем поршнем с уплотнителями и прикрепленный к передней крышке корпуса сильфон 2, внутренняя полость которого соединена пневмопроводом с грузовым пневмоаккумулятором 3.

Гидроцилиндр работает следующим образом.

При подаче рабочей жидкости в поршневую полость гидроцилиндра его шток начинает выдвигаться из корпуса с образованием во внутренней полости сильфона давления разряжения, которое компенсируется воздухом, вытесняемым грузовым пневмоаккумулятором, тем самым уравновешивая давление внутри и снаружи сильфона. При подаче рабочей жидкости в штоковую полость гидроцилиндра его шток начинает вдвигаться в корпус с созданием в полости сильфона избыточного давления и вытеснением воздуха в грузовой пневмоаккумулятор, обеспечивая его подзарядку и разгружая сильфон.

Таким образом, использование пневмоаккумулятора, соединенного с внутренней полостью сильфоном, позволяет повысить надежность и обеспечить работоспособность гидроцилиндров с большим ходом и скоростью движения штока, разгружая сильфон без нарушения его герметичности и целостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2012 |

|

RU2534331C2 |

| ПОЛЫЙ ГИДРОЦИЛИНДР | 2015 |

|

RU2596679C1 |

| ВИНТОВОЙ ГИДРОЦИЛИНДР | 2015 |

|

RU2698226C2 |

| ГИДРОЦИЛИНДР | 2015 |

|

RU2602024C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2212570C2 |

| ГИДРОЦИЛИНДР | 2010 |

|

RU2447327C2 |

| Гидроцилиндр | 1989 |

|

SU1807256A1 |

| ПНЕВМАТИЧЕСКОЕ ГАРПУННОЕ РУЖЬЕ ДЛЯ СПОРТИВНОЙ ПОДВОДНОЙ СТРЕЛЬБЫ | 1992 |

|

RU2071587C1 |

| Дифференциальный гидроцилиндр | 1979 |

|

SU846803A1 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

Гидроцилиндр предназначен для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. В гидроцилиндре, содержащем корпус с элементами крепления, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, шток с закрепленным на нем поршнем с уплотнителями и прикрепленный к передней крышке корпуса сильфон, внутренняя полость которого соединена пневмопроводом с грузовым пневмоаккумулятором. Технический результат - повышение надежности и обеспечение работоспособности гидроцилиндра с сильфоном. 2 ил.

Гидроцилиндр, содержащий корпус с элементами крепления, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, шток с закрепленным на нем поршнем с уплотнителями и прикрепленный к передней крышке корпуса сильфон, отличающийся тем, что внутренняя полость сильфона соединена пневмопроводом с грузовым пневмоаккумулятором.

| US 4463663 А, 07.08.1984 | |||

| DE 102008058704 A1, 25.06.2009 | |||

| JP 2010096294 A, 30.04.2010 | |||

| ЗАЩИТНОЕ УСТРОЙСТВО ШТОКА ГИДРАВЛИЧЕСКОГО ЦИЛИНДРА | 1999 |

|

RU2151923C1 |

| Пневмоцилиндр-аккумулятор | 1988 |

|

SU1541425A1 |

Авторы

Даты

2012-04-10—Публикация

2010-07-20—Подача