Изобретение относится к области теплоэнергетики и может быть использовано в системах централизованного теплоснабжения.

Известны двухтрубные водяные системы централизованного теплоснабжения, содержащие прямой и обратный магистральные трубопроводы тепловой сети, между которыми включены тепловые пункты, имеющие последовательно соединенные входную задвижку, регулирующий клапан, теплообменный аппарат и выходную задвижку (см., например, СНиП 41-02-2003 "Тепловые сети").

Такие системы не обладают достаточной надежностью, т.к. требуют значительного увеличения давления во всей обратной магистрали сети по мере роста температуры теплоносителя для предотвращения его кавитации на входе в теплообменные аппараты тепловых пунктов. К тому же энергия избыточного давления теплоносителя, подводимого ко всем тепловым пунктам сети (кроме самых удаленных от тепловой станции), безвозвратно теряется на регулирующих клапанах.

Также известны двухтрубные водяные системы централизованного теплоснабжения, в тепловых пунктах которых перед регулирующим клапаном устанавливаются устройства, преобразующие энергию избыточного магистрального давления в электрическую энергию. Наиболее близким аналогом является система рекуперации избыточного давления магистральных сетей теплоснабжения, содержащая соединенные через теплообменник прямой и обратный трубопроводы, линию перепуска давления, включающую динамический насос и запорно-регулирующий клапан. Линия перепуска давления смонтирована на прямом трубопроводе посредством двух задвижек - входной и выходной - параллельно входной магистральной задвижке перед запорно-регулирующим клапаном и включает генератор в виде асинхронного электродвигателя, соединенный с динамическим насосом - центробежным, диагональным или осевым, работающим в турбинном режиме, скоммутированным через инвертор с сетью потребителя вырабатываемой электрической энергии, имеющий параллельно подключенный блок конденсаторов, балластовую нагрузку и контроллер, обеспечивающий через обратные связи управление системой рекуперации избыточного давления магистральных сетей (RU 2239753 C1, F24D 17/00, 22.12.2003).

Однако и такие системы не обладают достаточной надежностью функционирования, т.к. требуют значительного увеличения давления во всей обратной магистрали сети по мере роста температуры теплоносителя для предотвращения его кавитации на входе в теплообменные аппараты тепловых пунктов.

Задачей изобретения является повышение надежности функционирования и энергоэффективности систем теплоснабжения.

Для решения этой задачи система рекуперации избыточного магистрального давления в тепловых пунктах сетей теплоснабжения содержит линию перепуска давления, включающую параллельно соединенные динамический насос и запорно-регулирующий клапан с электроприводом, причем линия перепуска давления смонтирована на обратном трубопроводе за теплообменным аппаратом параллельно выходной магистральной задвижке теплового пункта посредством двух технологических задвижек и включает кинематически соединенный с динамическим насосом, работающим в турбинном режиме, генератор переменного трехфазного электрического тока, электрически соединенный через коммутатор с сетью потребителя вырабатываемой электрической энергии, и контроллер.

В системе контроллер своими управляющими выходами электрически связан с исполнительными устройствами: электроприводом запорно-регулирующего клапана и коммутатором.

Система имеет как минимум два датчика давления, электрически связанных своими выходами с входами контроллера и установленных в прямом трубопроводе теплового пункта перед регулирующим клапаном и в обратном трубопроводе за теплообменным аппаратом.

Система имеет датчик частоты вращения ротора генератора, электрически связанный своим выходом с входом контроллера.

В системе все датчики, контроллер, коммутатор и электропривод запорно-регулирующего клапана имеют электропитание от источника бесперебойного питания.

В системе генератор может быть скоммутирован с сетью потребителя через последовательно соединенные выпрямитель тока с балластным аккумулятором и инвертор.

Техническим результатом является предупреждение кавитации на входе в теплообменный аппарат теплового пункта без повышения давления в обратной магистрали с одновременной рекуперацией избыточного магистрального давления в электрическую энергию.

Описание осуществления изобретения поясняется ссылками на фигуры.

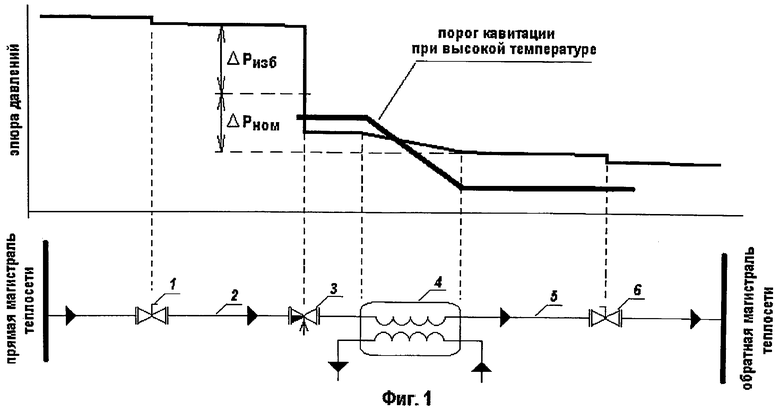

На фиг.1 представлен фрагмент двухтрубной системы централизованного теплоснабжения, имеющей типовой тепловой пункт, не оснащенный системой рекуперации давления.

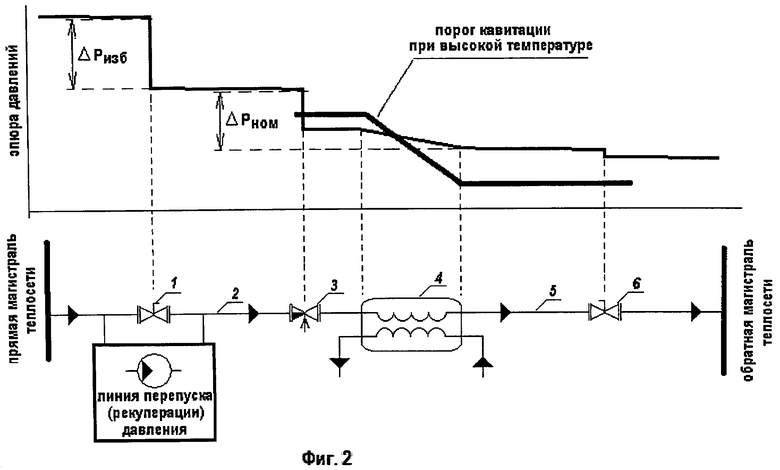

На фиг.2 представлен фрагмент двухтрубной системы централизованного теплоснабжения, имеющей типовой тепловой пункт, оснащенный системой рекуперации давления согласно наиболее близкому аналогу.

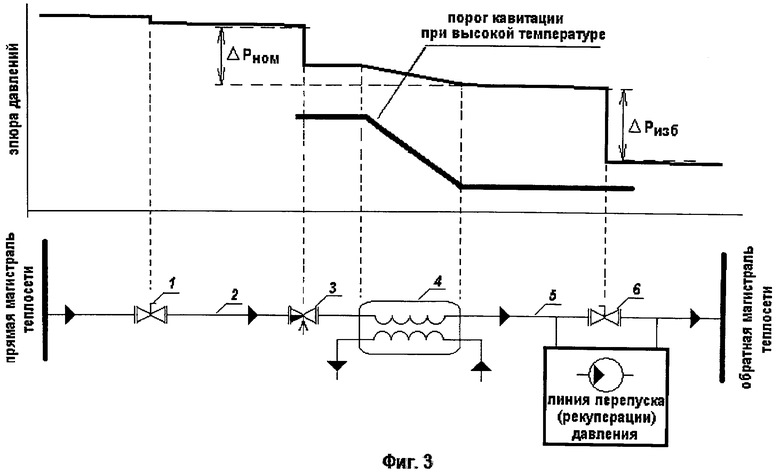

На фиг.3 представлен фрагмент двухтрубной системы централизованного теплоснабжения, имеющей типовой тепловой пункт, оснащенный системой рекуперации давления, установленной согласно изобретению.

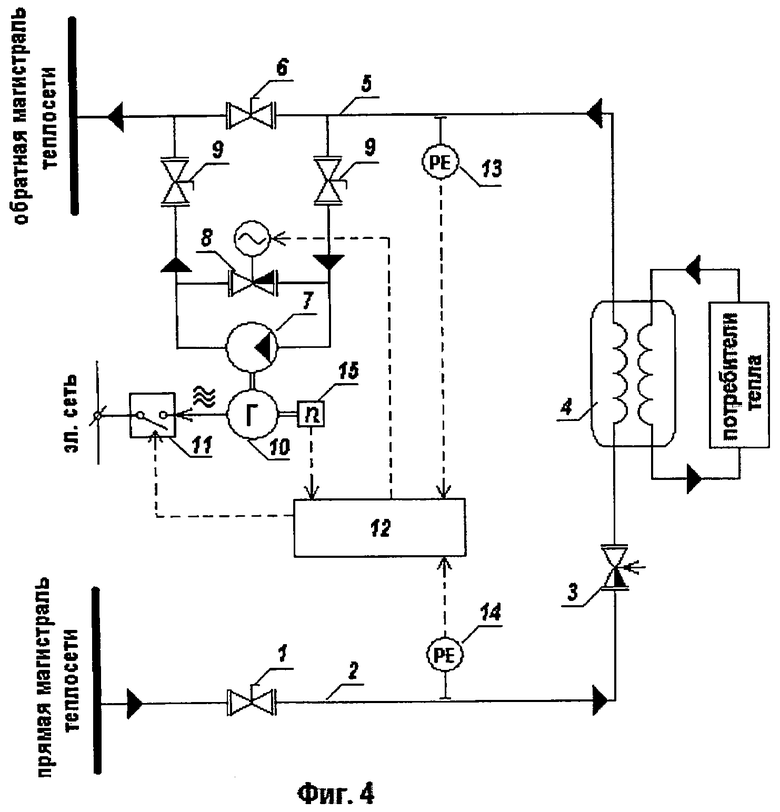

На фиг.4 представлен вариант исполнения системы рекуперации согласно изобретению на фрагменте двухтрубной системы централизованного теплоснабжения с типовым тепловым пунктом.

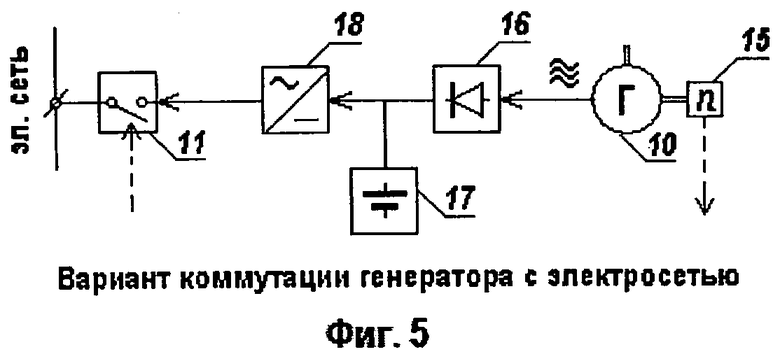

На фиг.5 представлен вариант коммутации генератора с электросетью.

Двухтрубная система централизованного теплоснабжения, фрагмент которой показан на фиг.1, имеет типовой тепловой пункт (ТП) с независимой схемой присоединения потребителей, включающий в себя последовательно расположенные по потоку теплоносителя входную задвижку 1, прямой трубопровод 2, регулирующий клапан 3, теплообменный аппарат 4, обратный трубопровод 5, выходную задвижку 6. На фиг.1 также показана эпюра давлений в магистралях ТП.

Для нормальной работы ТП требуется номинальный перепад давлений ΔРном≈0,13-0,15 МПа на линии "регулирующий клапан 3 - теплообменный аппарат 4". Если перепад давлений между прямой и обратной магистралями теплосети значительно больше указанного значения, то на регулирующем клапане 3 образуется избыточный перепад давлений ΔРизб. При этом для сохранения требуемого расхода теплоносителя через регулирующий клапан он прикрывается автоматикой ТП, что приводит его в зону неустойчивого регулирования и вероятной кавитации. Все это отрицательно сказывается на ресурсе клапана и ведет к его быстрому выходу из строя (по статистике клапан требует замены через два года эксплуатации), т.е. надежность всей системы оказывается заметно сниженной. Избыточный же перепад давлений в такой системе не используется, что снижает ее энергоэффективность.

Кроме того в системе-прототипе, показанной на фиг.1, уровень давления между регулирующем клапаном 3 и теплообменным аппаратом 4 всегда определяется только собственным гидравлическим сопротивлением линии "теплообменный аппарат 4 - обратный трубопровод 5 - выходная задвижка 6" и лишь незначительно (на 0,03…0,05 МПа) превышает давление в обратной магистрали теплосети. Порог абсолютного статического давления, при котором наступает кавитация в потоке теплоносителя - порог кавитации, определяется давлением насыщенного пара и зависит от температуры теплоносителя, повышаясь с ростом температуры теплоносителя (см., например, Касилов В.Ф. Справочное пособие по гидродинамике для теплоэнергетиков. - М.: Издательство МЭИ, 200. - С.33). При малом значении давления в обратной магистрали теплосети и высокой температуре теплоносителя на входе в ТП уровень давления перед теплообменным аппаратом 4 оказывается ниже порога кавитации, как это показано на фиг.1. Кавитационная эрозия быстро разрушает внутренние тонкостенные элементы теплообменного аппарата, т.е. делает его малонадежным элементом всей системы теплоснабжения. Из этого следует, что при типовом температурном графике работы теплосети "180°С-70°С" для исключения кавитации на входе в теплообменный аппарат 4 при росте температуры теплоносителя до 180°С относительное давление в обратной магистрали теплосети необходимо увеличить как минимум до 0,95 МПа. При этом относительное давление в магистральном трубопроводе диаметром 0,6 м на расстоянии 3 км против потока, обладающего скоростью 1 м/с, возрастет уже до 1,05 МПа (около 10,5 ати против 0,9 ати при температуре теплоносителя в прямой магистрали 70°С). Это, в свою очередь, приводит к увеличению напряжений трубопровода всей обратной магистрали теплосети, снижая ее надежность. Кроме того, для столь значительного увеличения давления в магистрали требуется значительно увеличить и мощность сетевых насосов, т.е. имеет место дополнительное снижение энергоэффективности системы теплоснабжения в целом.

Двухтрубная система централизованного теплоснабжения, фрагмент которой показан на фиг.2, имеет более высокую энергоэффективность по сравнению с рассмотренной ранее, т.к. в ней избыточный перепад давлений ΔРизб (избыточная гидравлическая энергия) преобразуется в полезную электрическую энергию. Более того, в такой системе регулирующий клапан уже не попадает в неблагоприятную зону работы, что повышает надежность системы. Вместе с тем в такой системе проблемы надежности, связанные с кавитацией на входе в теплообменный аппарат 4, остаются нерешенными, т.к. давление на входе в теплообменный аппарат 4 по-прежнему напрямую зависит от давления в обратной магистрали теплосети (см. эпюру давлений на фиг.2). Причем, если увеличивать давление в обратной магистрали теплосети для предотвращения кавитации при неизменном давлении в прямой магистрали, избыточный перепад давлений на ТП 4 уменьшается, что снижает энергоэффективность системы рекуперации и системы теплоснабжения в целом.

В заявленной системе рекуперации, показанной на фиг.3 в составе фрагмента двухтрубной системы централизованного теплоснабжения, линия перепуска давления смонтирована за теплообменным аппаратом 4. Благодаря гидравлическому сопротивлению линии перепуска давление на входе в теплообменный аппарат 4 увеличивается и превышает порог кавитации при неизменном давлении в обратной магистрали теплосети, т.е. отпадает необходимость увеличивать давление в обратной магистрали теплосети. При этом энергоэффективность системы не снижается, как в системе-аналоге. На эпюре давлений (фиг.3) видно, что на входе в теплообменный аппарат 4 обеспечивается давление, превышающее пороговое значение давления для возникновения кавитации.

Система рекуперации избыточного магистрального давления в тепловых пунктах сетей теплоснабжения (фиг.4) содержит линию перепуска давления, включающую параллельно соединенные динамический насос 7 и запорно-регулирующий клапан 8 с электроприводом. Линия перепуска давления смонтирована на обратном трубопроводе 5 теплового пункта за теплообменным аппаратом 4 параллельно выходной магистральной задвижке 6 посредством двух технологических задвижек 9 и включает кинематически соединенный с динамическим насосом 7, работающим в турбинном режиме, генератор 10, электрически соединенный через коммутатор 11 с сетью потребителя вырабатываемой электрической энергии, и контроллер 12, обеспечивающий через свои связи управление системой рекуперации избыточного магистрального давления в тепловых пунктах сетей теплоснабжения. Контроллер 12 своими управляющими выходами электрически связан с исполнительными устройствами: электроприводом запорно-регулирующего клапана 8 и коммутатором 11. Система имеет два датчика давления 13 и 14, электрически связанных своими выходами с входами контроллера 12 и установленных в прямом трубопроводе 2 перед регулирующим клапаном 3 теплового пункта и в обратном трубопроводе 5 за теплообменным аппаратом 4. Система имеет датчик 15 частоты вращения ротора генератора, электрически связанный своим выходом с входом контроллера 12. В системе все датчики (13, 14 и 15), контроллер 12, коммутатор 11 и электропривод запорно-регулирующего клапана 8 имеют электропитание от источника бесперебойного питания.

В системе (фиг.5) генератор 10 может быть скоммутирован с сетью потребителя через последовательно соединенные выпрямитель тока 16 с балластным аккумулятором 17 и инвертор 18. При этом инвертор 18 может использоваться как источник бесперебойного питания всех датчиков (13, 14 и 15), контроллера 12, коммутатора 11 и электропривода запорно-регулирующего клапана 8.

Система работает следующим образом.

При закрытой выходной магистральной задвижке 6 теплового пункта и открытых технологических задвижках 9 весь поток теплоносителя проходит через линию перепуска давления, распределяясь между насосом 7 и запорно-регулирующим клапаном 8. Насос 7 работает в турбинном режиме и вращает вал генератора 10, который вырабатывает электрическую энергию. Полученная электрическая энергия подается через коммутатор 11 в электросеть и может расходоваться на собственные нужды теплового пункта или передаваться для внешнего потребления. Таким образом система преобразует гидравлическую энергию избыточного давления в электрическую энергию. Значительное гидравлическое сопротивление линии перепуска давления способствует "подпору" теплообменного аппарата 4, повышая статическое давление в нем, что обеспечивает предотвращение кавитации на входе в теплообменный аппарат при любых рабочих температурах теплоносителя. Запорно-регулирующий клапан 8, являясь исполнительным устройством, обеспечивающим дозированный перепуск теплоносителя мимо насоса 7, позволяет контроллеру 12, получающему информацию от датчиков давления 13 и 14, управлять режимом работы насоса 7 в зависимости от наличия и величины избыточного перепада давлений на основном оборудовании теплового пункта (на линии "регулирующий клапан 3 - теплообменный аппарат 4"). Расчетная пропускная способность запорно-регулирующего клапана 8 выбирается таким образом, чтобы обеспечить полную остановку ротора насоса 7 при максимальном расходе теплоносителя через линию перепуска. Наличие коммутатора 11 позволяет контроллеру 12 автоматически включать и выключать генератор 10. Датчик 15 частоты вращения ротора генератора позволяет контроллеру 12 отслеживать фактический режим работы системы. Наличие источника бесперебойного питания или инвертора в системе обеспечивает ее работоспособность в случае аварийного прекращения электроснабжения теплового пункта из внешней электросети. Технологические задвижки 9 необходимы для полного отключения системы от теплового пункта при ремонтных работах. В варианте с использованием инвертора (фиг.5) система по отношению к внешней электросети может работать как автономный источник переменного электрического тока стабилизированной частоты. В этом варианте буферный аккумулятор 17 обеспечивает минимальную зависимость режима работы генератора 10 от внешней нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СНИЖЕНИЯ ПОТРЕБЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ ТЕПЛОВЫМ ПУНКТОМ | 2011 |

|

RU2469243C1 |

| СИСТЕМА РЕКУПЕРАЦИИ ИЗБЫТОЧНОГО ДАВЛЕНИЯ МАГИСТРАЛЬНЫХ СЕТЕЙ ВОДО- И ТЕПЛОСНАБЖЕНИЯ | 2003 |

|

RU2239752C1 |

| АБОНЕНТСКИЙ ВВОД СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ | 2016 |

|

RU2629169C1 |

| ТЕПЛОВОЙ ПУНКТ СИСТЕМЫ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2011 |

|

RU2484382C1 |

| МНОГОЦЕЛЕВОЙ ТЕПЛОВОЙ ПУНКТ | 2013 |

|

RU2546415C1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ | 2017 |

|

RU2641880C1 |

| ТЕПЛОВОЙ ПУНКТ СИСТЕМЫ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2011 |

|

RU2475681C1 |

| Закрытая водяная система централизованного теплоснабжения | 1982 |

|

SU1090979A1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ И СПОСОБ ОРГАНИЗАЦИИ ЕЕ РАБОТЫ | 2010 |

|

RU2434144C1 |

| СПОСОБ ТЕПЛОСНАБЖЕНИЯ С РЕКОНСТРУКЦИЕЙ ПОДЗЕМНЫХ СЕТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2594149C1 |

Изобретение относится к области теплоэнергетики и может быть использовано в системах централизованного теплоснабжения. Система рекуперации избыточного магистрального давления в тепловых пунктах сетей теплоснабжения содержит линию перепуска давления, включающую параллельно соединенные динамический насос и запорно-регулирующий клапан с электроприводом, причем линия перепуска давления смонтирована на обратном трубопроводе теплового пункта за теплообменным аппаратом параллельно выходной магистральной задвижке посредством двух технологических задвижек, линия перепуска давления включает кинематически соединенный с динамическим насосом, работающим в турбинном режиме, генератор переменного трехфазного электрического тока, электрически соединенный через коммутатор с сетью потребителя вырабатываемой электрической энергии, и контроллер. Изобретение позволяет повысить энергоэффективность и надежность функционирования систем теплоснабжения. 5 з.п. ф-лы, 5 ил.

1. Система рекуперации избыточного магистрального давления в тепловых пунктах сетей теплоснабжения, содержащая линию перепуска давления, включающую параллельно соединенные динамический насос и запорно-регулирующий клапан с электроприводом, отличающаяся тем, что линия перепуска давления смонтирована на обратном трубопроводе теплового пункта за теплообменным аппаратом параллельно выходной магистральной задвижке посредством двух технологических задвижек и включает кинематически соединенный с динамическим насосом, работающим в турбинном режиме, генератор переменного трехфазного электрического тока, электрически соединенный через коммутатор с сетью потребителя вырабатываемой электрической энергии, и контроллер.

2. Система по п.1, отличающаяся тем, что контроллер своими управляющими выходами электрически связан с электроприводом запорно-регулирующего клапана и коммутатором.

3. Система по п.2, отличающаяся тем, что имеет как минимум два датчика давления, электрически связанные своими выходами с входами контроллера и установленные в прямом трубопроводе теплового пункта перед регулирующим клапаном и в обратном трубопроводе за теплообменным аппаратом.

4. Система по п.3, отличающаяся тем, что имеет датчик частоты вращения ротора генератора, электрически связанный своим выходом с входом контроллера.

5. Система по п.4, отличающаяся тем, что все датчики, контроллер, коммутатор и электропривод запорно-регулирующего клапана имеют электропитание от источника бесперебойного питания.

6. Система по п.4, отличающаяся тем, что генератор скоммутирован с сетью потребителя через последовательно соединенные выпрямитель тока с балластным аккумулятором и инвертор.

| СИСТЕМА РЕКУПЕРАЦИИ ИЗБЫТОЧНОГО ДАВЛЕНИЯ МАГИСТРАЛЬНЫХ СЕТЕЙ ВОДО- И ТЕПЛОСНАБЖЕНИЯ | 2003 |

|

RU2239752C1 |

| RU 2002169 19931030 C1, 30.10.1993 | |||

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163703C1 |

| СПОСОБ ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2260157C1 |

| Приспособление к ковшевому элеватору, конвейеру и т.п. для автоматического отбора проб транспортируемых материалов | 1928 |

|

SU12899A1 |

| Устройство для автоматического регулирования расхода тепла на тепловом пункте | 1980 |

|

SU916906A1 |

Авторы

Даты

2012-06-10—Публикация

2010-09-03—Подача