Предлагаемое изобретение относится к теплообменному оборудованию (ТО) систем утилизации теплоты (СУТ) выпускных газов силовых агрегатов и может быть использовано в стационарных и транспортных энергетических установках (ЭУ) (газотурбинных (ГТУ) и с двигателями внутреннего сгорания).

Утилизация «бросовой» теплоты выпускных газов ГТУ, ЭУ с ДВС, ее полезное применение для подогрева технической жидкости (вода или антифриз) позволяет существенно повысить эффективность использования химической теплоты органического топлива, обеспечить высокий уровень энергосбережения. В современных ЭУ с утилизацией теплоты выхлопных газов коэффициент использования топлива составляет более 80% [1].

В качестве котлов-утилизаторов (КУ) широко используются рекуперативные кожухотрубные теплообменные аппараты (ТА). Обычно - это ТА с прямыми трубками, закрепленными в двух трубных досках, с линзовым компенсатором на кожухе. Газ, учитывая его возможное загрязнение, движется внутри труб, а техническая жидкость (вода или антифриз) обтекает наружную поверхность труб, перемещаясь зигзагообразно в межтрубном пространстве, где размещены поперечные перегородки [2].

Конструкции кожухотрубных КУ отличает высокая надежность, простота изготовления, сборки и монтажа в составе ЭУ. Вместе с тем такие ТА имеют значительные габариты и металлоемкость, что обусловлено сравнительно низким коэффициентом теплоотдачи при движении газа внутри труб.

Повышению компактности и снижению металлоемкости КУ способствует интенсификация теплообмена в их газовом тракте. Один из наиболее технологичных методов интенсификации теплообмена в трубах газового тракта КУ основан на применении проволочных спиральных вставок (ПСВ), которые не только турбулизируют пристенный слой газа, но и утоняют его за счет закрутки газового потока. Этот метод исследован экспериментально и внедрен в практику создания ТО мощных котлоагрегатов. При использовании ПСВ в КУ обеспечивается рост теплосъема на 40% по сравнению с «пустой» трубой, что позволяет при неизменной тепловой мощности резко сократить необходимую поверхность теплообмена, а значит, и массу теплообменника [3].

Задача предлагаемого изобретения состоит в том, чтобы:

- снизить затраты на изготовление и сборку КУ за счет унификации его основного узла - трубной матрицы, применительно к широкому диапазону используемых тепловых мощностей СУТ;

- механизировать и автоматизировать изготовление трубной матрицы КУ, обеспечив межоперационный контроль, диагностику, повторяемость и предсказуемость всех элементов этого узла теплообменника;

- повысить компактность и надежность КУ при эксплуатации, снизить его металлоемкость,

- резко сократить сроки проектирования, изготовления, сборки и поставки КУ потребителю.

Поставленная задача решается путем подбора параметров и узлов матриц по тепловой мощности, унификации трубной матрицы за счет изготовления ее из труб преимущественно одного типоразмера с установленной во внутренней полости каждой трубы проволочной спиральной вставкой (ПСВ), длина которой определяется тепловой мощностью КУ.

При отсутствии ПСВ (труба «пустая», LПСВ=0) тепловая мощность КУ наименьшая (нет интенсификации теплообмена). Если трубы пакета содержат ПСВ, установленные по всей длине каждой трубы, то тепловая мощность УПВ наибольшая. Принимая во внимание, что целесообразный коэффициент интенсификации теплообмена (для данного типа турбулизатора) в газовом тракте составляет величину Кинт=2.0…2,2 [4], а применительно к КУ коэффициент теплоотдачи α2 от стенки трубы к технической жидкости (вода или антифриз) в межтрубном пространстве много больше коэффициента теплоотдачи α1 от газа к стенке трубы (т.е. α2>>α1), поэтому рост теплоотдачи в газовом тракте практически равен увеличению коэффициента теплопередачи и тепловой мощности КУ.

Это позволяет за счет изменения длины ПСВ, устанавливаемой в каждой трубе КУ, используя преимущественно один и тот же типоразмер трубной матрицы, получить КУ разной тепловой мощности, различающейся по величине в 2,0…2,2 раза.

Другие геометрические параметры трубы с ПСВ выбирают в соответствии с рекомендациями, изложенными в работе [5].

Сохраняя типоразмеры трубной матрицы и изменяя только длину его труб и число типовых поперечных перегородок, с помощью ПСВ обеспечивают создание условий для эксплуатации КУ в другом диапазоне электрических мощностей привода электрогенератора (ЭГ).

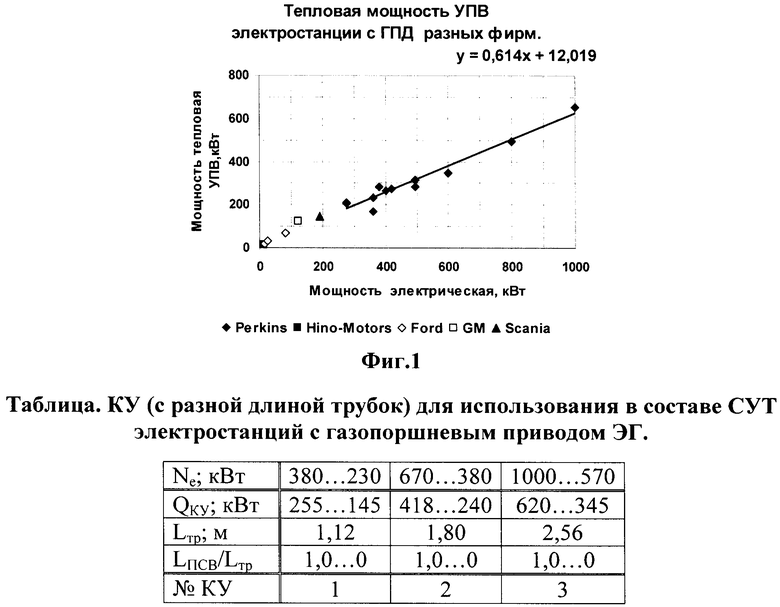

На Фиг.1 приведен график зависимости тепловой мощности КУ от электрической мощности ЭГ, в качестве привода которого используются ЭУ с ДВС, производимые разными фирмами [6].

В таблице помещены расчетные показатели для трех КУ с унифицированными трубными матрицами, которые отличаются только длиной труб и числом поперечных перегородок. При наличии внутри труб ПСВ котлы-утилизаторы могут обеспечить тепловую мощность СУТ от 140 до 620 кВт. Это позволит использовать «бросовую» теплоту ЭУ с ДВС, служащих приводом ЭГ электрической мощностью от 200 до 1000 кВт.

Применение предлагаемого способа унификации трубной матрицы КУ систем утилизации теплоты приводов ЭГ разного типа, различной электрической мощности, производства отечественных и иностранных фирм позволяет:

- значительно сократить временные и финансовые затраты на:

проектирование КУ;

используемый материал;

изготовление и сборку теплообменника;

транспортировку и монтаж КУ на электростанции;

- увеличить серийность производства трубных матриц КУ, механизировать и/или автоматизировать изготовление, контроль и диагностику узлов заделки труб в трубных досках на разных стадиях производства, обеспечить повторяемость выпускаемой продукции, повысить качество ее изготовления и надежность при эксплуатации;

- за счет наличия в трубах интенсификаторов теплообмена уменьшить габариты и металлоемкость КУ, обеспечить самоочистку труб и, тем самым, сократить число необходимых чисток КУ при эксплуатации [7].

Предлагаемый способ унификации может быть реализован в любом КУ, выполненном в виде рекуперативного кожухотрубного теплообменного аппарата, содержащем трубную матрицу, трубы которой свободно проходят через ряд поперечных перегородок, а их концы закреплены вальцовкой с последующей обваркой в двух неподвижных трубных досках, непосредственно к которым присоединены камеры подвода/отвода газа и приварен цилиндрический корпус с патрубками подвода/отвода жидкости (воды или антифриза) и линзовым компенсатором; внутри каждой трубы матрицы КУ установлена проволочная спиральная вставка (ПСВ), один конец которой прочно закреплен на внешней поверхности теплообменной трубы, а другой имеет возможность для свободного перемещения вдоль оси трубы при термическом расширении ПСВ в процессе эксплуатации. ПСВ при работе КУ не подвергается каким-либо силовым воздействиям, способным привести ее к механическому разрушению.

При использовании КУ с унифицированной трубной матрицей и при наличии в ее каждой трубке ПСВ имеется возможность изменения диапазона тепловой мощности КУ за счет установки внутри труб ПСВ требуемой длины. Массовое производство ПСВ необходимой конфигурации и длины автоматизировано, не вызывает технических трудностей при производстве на отечественных предприятиях. Материал проволоки ПСВ выбирают в зависимости от температуры выхлопных газов привода ЭГ и наличия в их составе компонентов, способных вызвать коррозию металла проволоки.

Таким образом, предложенный способ унификации трубных матриц КУ путем подбора параметров деталей и узлов матриц по тепловой мощности, при этом унификация трубной матрицы достигается ее изготовлением из труб преимущественно одного типоразмера с установленной во внутренней полости каждой трубы проволочной спиральной вставки, длина которой определяется тепловой мощностью КУ, обеспечивает:

- снижение материальных и финансовых затрат при производстве и эксплуатации КУ в составе приводов ЭГ электростанций (газотурбинных и с ДВС) отечественного и иностранного производства в широком диапазоне мощностей;

- повышение компактности и снижение металлоемкости КУ;

- совершенствование элементной базы КУ, повышение его надежности при эксплуатации СУТ двигателей, служащих в качестве приводов ЭГ электростанций.

Литература

1. Ревзин Б.С., Комаров О.В., Стяжкин А.А., О роли теплофикации и о развитии энергетических ГТУ и ПТУ в новых условиях, Газотурбинные технологии, №5, 2007, с.13.

2. Справочник по теплообменникам. Под редакцией Мартыненко О.Г., Михалевича А.А., Шикова В.К., т.2, М.: Энергоатомиздат, 1987, с.273, 274.

3. Мигай В.К., Повышение эффективности современных теплообменников, Л.: Энергия, 1980, с.85, 86, 87.

4. Сударев А.В., Халатов А.А., Сударев Б.В., Интенсификация теплообмена в каналах теплообменного оборудования проволочными спиральными вставками, Газотурбинные технологии, №4, 2009, с.30.

5. Калинина Э.К. и др., Эффективные поверхности теплообмена. М.: Энергоатомиздат, 1998, с.133.

6. Каталог энергетического оборудования 2009, Турбины и Дизели, Раздел 10, Газопоршневые электростанции, с.365-366.

7. Сударев А.В., Халатов А.А., Сударев В.Б, Ковалев М.В., Интенсификация теплообмена в газовом тракте котла-утилизатора, Турбины и Дизели, 2009, №4, с.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЧНЫЙ КЕРАМИЧЕСКИЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ (ВП) | 2011 |

|

RU2484386C2 |

| СЕТОЧНЫЙ РЕКУПЕРАТОР | 2009 |

|

RU2419034C2 |

| УТИЛИЗАЦИОННЫЙ ВОДОПОДОГРЕВАТЕЛЬ | 2009 |

|

RU2415361C2 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛОТЫ ВЫПУСКНЫХ ГАЗОВ ГАЗОТУРБИННЫХ УСТАНОВОК | 2009 |

|

RU2418961C2 |

| ТРУБЧАТЫЙ ПОДОГРЕВАТЕЛЬ | 2004 |

|

RU2256846C1 |

| СПОСОБ РАБОТЫ БИНАРНОЙ ПАРОГАЗОВОЙ ТЕПЛОЭЛЕКТРОЦЕНТРАЛИ | 2016 |

|

RU2626710C1 |

| ТЕПЛООБМЕННИК | 2006 |

|

RU2328682C1 |

| СПОСОБ РАБОТЫ БИНАРНОЙ ПАРОГАЗОВОЙ ТЭЦ | 2016 |

|

RU2631961C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2037119C1 |

Предполагаемое изобретение предназначено для использования в системах утилизации «бросовой» теплоты выпускных газов силовых агрегатов и может быть использовано в стационарных и транспортных энергетических установках (газотурбинных, с двигателями внутреннего сгорания и др.). Способ осуществляется путем подбора параметров деталей и узлов матриц по тепловой мощности КУ; причем унификация трубной матрицы достигается ее изготовлением из труб одного типоразмера с установленной во внутренней полости каждой трубы проволочной спиральной вставки (ПВС), при этом длина ПСВ определяется тепловой мощностью КУ. Технический результат - снижение затрат на изготовление и сборку КУ за счет унификации его узлов и деталей применительно к широкому диапазону используемых тепловых мощностей СУТ; механизация и автоматизация изготовления типовых элементов КУ с обеспечением межоперационного контроля, диагностики, повторяемости и предсказуемости производимых узлов и деталей; повышение компактности и надежности КУ при эксплуатации, снижение его металлоемкости. 1 ил.

Способ унификации трубных матриц котла-утилизатора (КУ) путем подбора параметров деталей и узлов матриц по тепловой мощности КУ; причем унификация трубной матрицы достигается ее изготовлением из труб одного типоразмера с установленной во внутренней полости каждой трубы проволочной спиральной вставки (ПВС), отличающийся тем, что длина ПСВ определяется тепловой мощностью КУ.

| Устройство для формования трубопроводов с винтовыми гофрами | 1984 |

|

SU1292871A1 |

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| US 4856461 A1, 15.08.1989 | |||

| JP 2007064514 A, 15.03.2007. | |||

Авторы

Даты

2012-06-20—Публикация

2009-08-03—Подача