Изобретения относятся к гидроэнергетике.

Преимущественная область применения на деривационных и приплотинных ГЭС на реках с незначительным колебанием уровня нижнего бьефа с различными значениями расхода и напора и большим диапазоном мощности турбин, в том числе и превышающей 500 тыс. кВт. Известны реактивные поворотно-лопастные осевые и пропеллерные гидротурбины с вертикальным валом. У агрегатов с этими турбинами на верхнем конце вала размещен ротор генератора, а на нижнем - рабочее колесо [Кривченко Г.И. Гидравлические машины, турбины и насосы. - М.: Энергия, 1978 г., рис.22].

Поток воды, пройдя направляющий аппарат, попадает на лопасти рабочего колеса, с которых сходит в отсасывающую трубу. Отсасывающая труба позволяет использовать энергию, соответствующую высоте установки турбины над нижним бьефом и значительную часть кинетической энергии, которой обладает вода при выходе из рабочего колеса. Возможность использования кинетической энергии в значительной мере определяет эффективность турбин. Недостатками этих турбин являются:

1. Необходимость сооружения отсасывающей трубы в основании плотины и спиральной камеры, требующих большого объема земляных и бетонных работ.

2. Незначительная скорость закручивания потока (или ее отсутствие) в рабочем колесе, что не позволяет уменьшить давление ниже его в значительной мере.

3. Вал работает на растяжение.

4. Невозможность использования агрегатом реактивного воздействия выходящего из трубы потока.

5. Тяжелые условия работы подшипников турбины.

Общими признаками этих агрегатов с предложенным техническим решением являются диффузорность проточного тракта ниже рабочего колеса и создание в потоке под рабочим колесом пониженного давления.

Наиболее близким аналогом, принятым за прототип, является гидравлический агрегат ГЭС, содержащий рабочее колесо с уплотнением и с прикрепленным поддоном, снабженным выпускными трубами, вертикальный вал, опирающийся нижним концом на станину-подпятник, и направляющий аппарат (RU 2313001 С2, 20.12.2006).

Кроме реактивного рабочего колеса агрегат содержит еще и соосное активное колесо, использующее кинетическую энергию потока, выходящего из реактивного колеса и передающего ее на вал с помощью зубчатого повышающего скорость и изменяющего направление вращения редуктора. По всей высоте реактивного рабочего колеса и прикрепленного к нему цилиндрического поддона проходит вал, способствующий стабильному закручиванию потока. Из прикрепленных по касательной к поддону выпускных труб удлиненного поперечного сечения выходят в атмосферу струи воды, оказывающие реактивное воздействие в попутном направлении вращения на поддон.

Недостатками этого агрегата являются небольшая скорость закручивания потока воды в реактивном рабочем колесе, наличие громоздких активного рабочего колеса и редуктора, что усложняет конструкцию гидроагрегата и повышает удельную металлоемкость.

Задача настоящего изобретения заключается в создании дешевого высокоэффективного гидроагрегата с меньшими капитальными затратами на строительство ГЭС за счет:

1. Устройства рабочего колеса в комплексе с направляющим аппаратом.

2. Повышения скорости закручивания потока воды в направляющем аппарате и рабочем колесе.

3. Более полного использования кинетической компоненты энергии потока и исключения протечек воды, что даст повышение мощности (в т.ч. и удельной), КПД и быстроходности турбины.

4. Исключения из конструкции активного рабочего колеса и громоздкого планетарного редуктора.

5. Использования шаровой рабочей поверхности на нижнем конце вала.

Задача решается и технический результат достигается тем, что гидравлический агрегат ГЭС, содержит рабочее колесо с уплотнением и с прикрепленным поддоном, снабженным выпускными трубами, вертикальный вал, опирающийся нижним концом на станину-подпятник, и направляющий аппарат, вал имеет шаровую опорную поверхность, направляющий аппарат и верхняя часть рабочего колеса выполнены в форме соосных труб одинакового диаметра и установлены на расстоянии рабочего зазора между ними, уплотнение рабочего колеса размещено между закрепленной к ободу колеса обечайкой и направляющим аппаратом, поддон имеет коническую форму, а выпускные трубы выполнены с изменяемой и фиксируемой площадью поперечного сечения и размещены внизу поддона, при этом агрегат снабжен регулятором расхода воды.

Кроме того, лопасти направляющего аппарата и рабочего колеса изогнуты со встречным направлением.

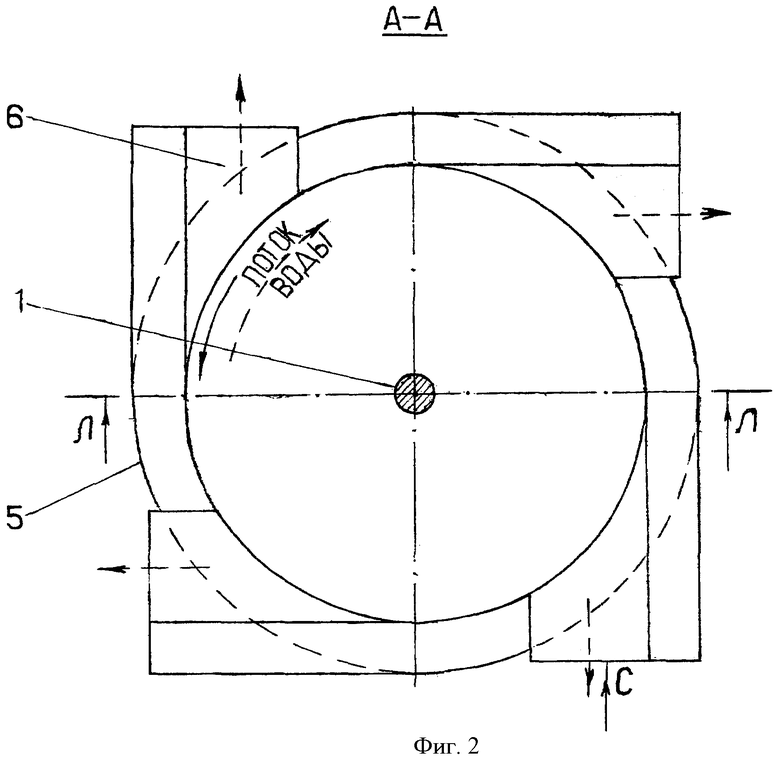

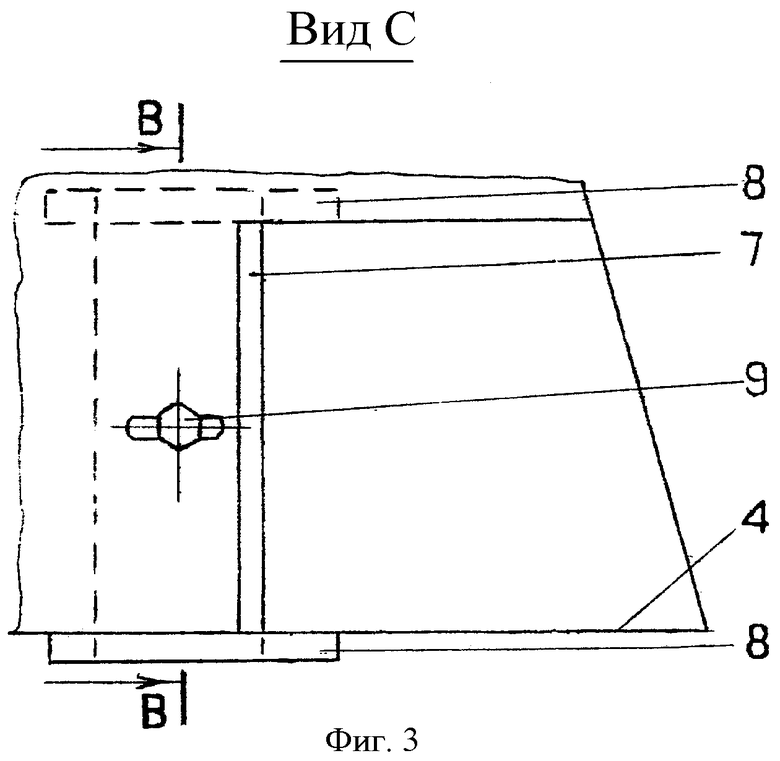

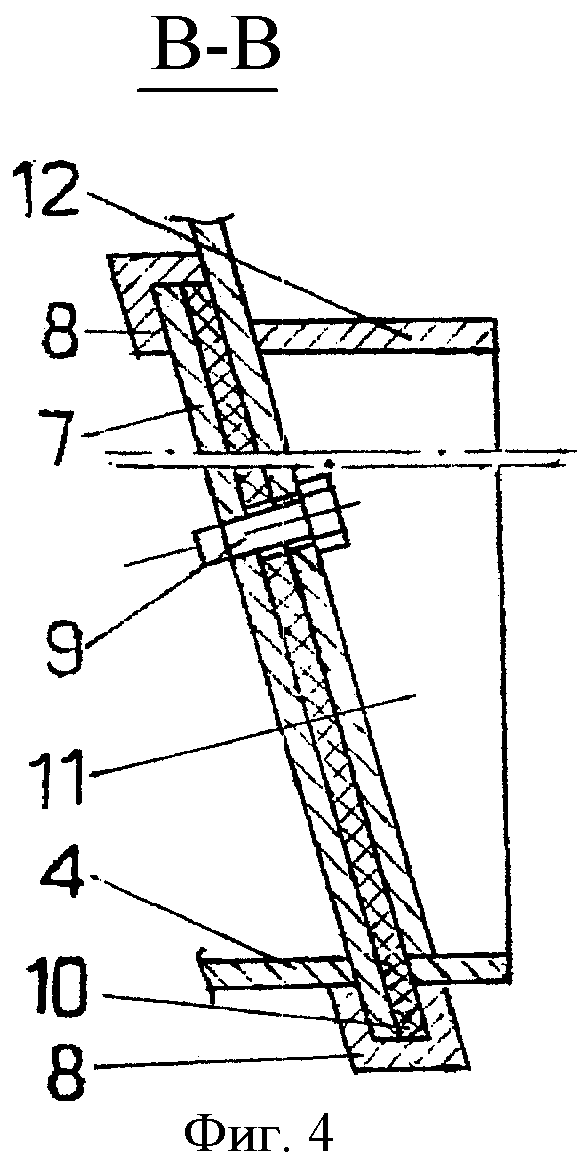

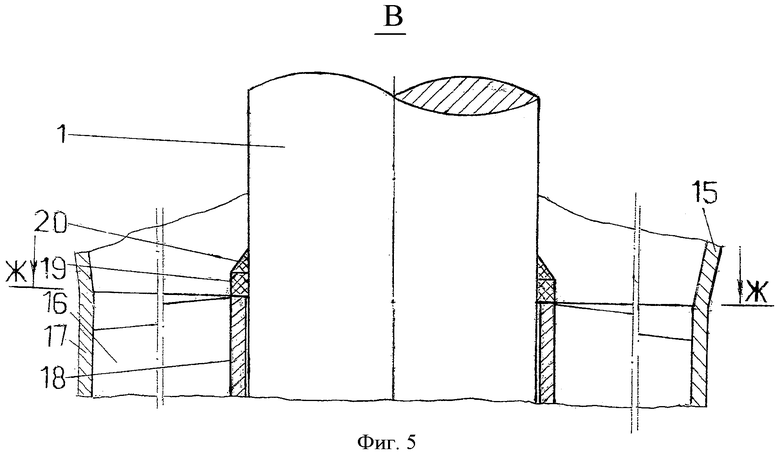

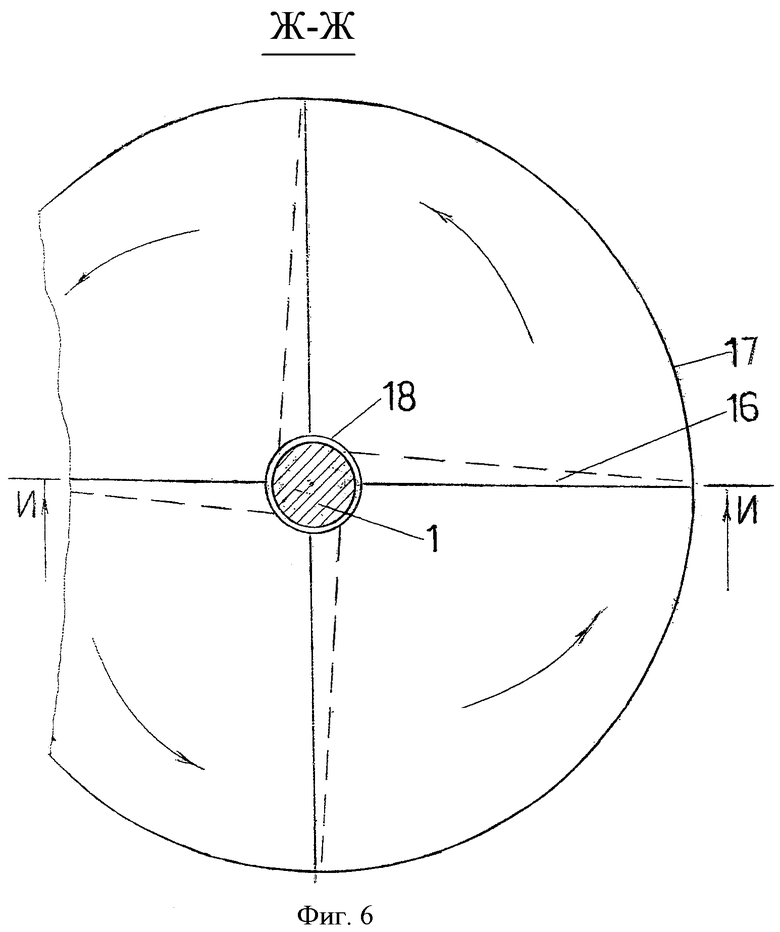

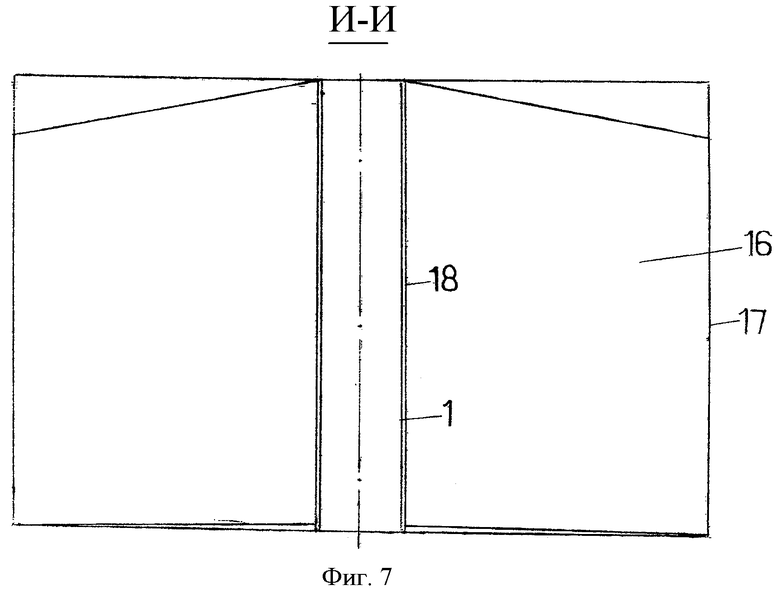

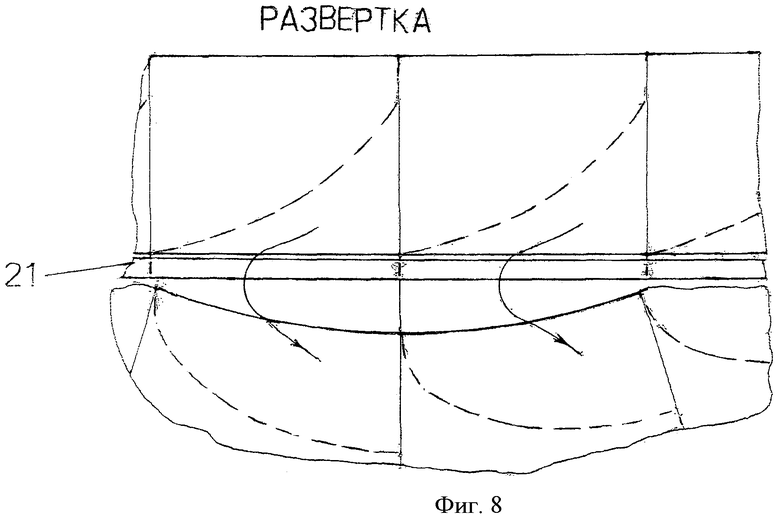

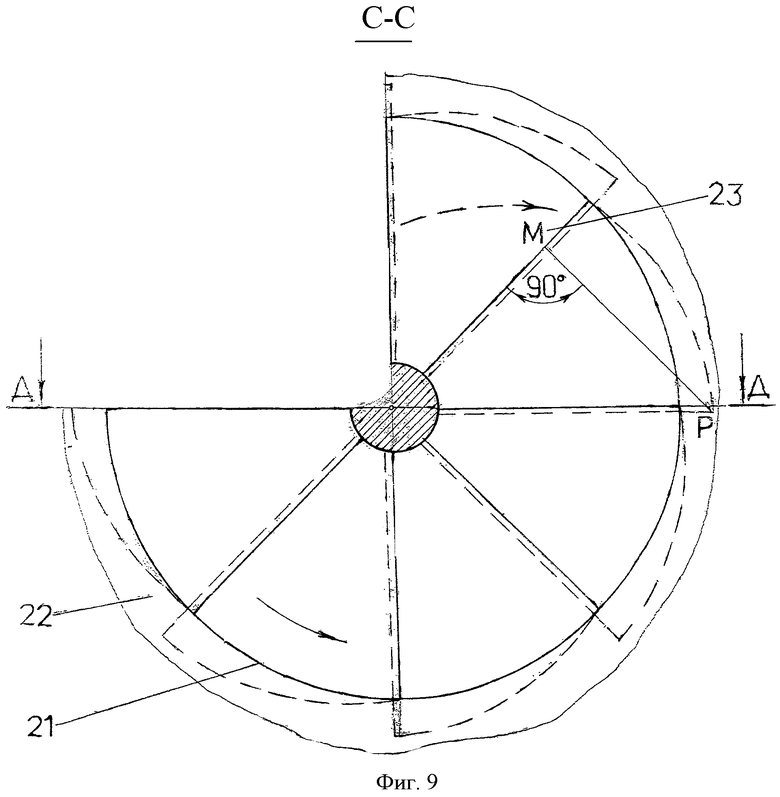

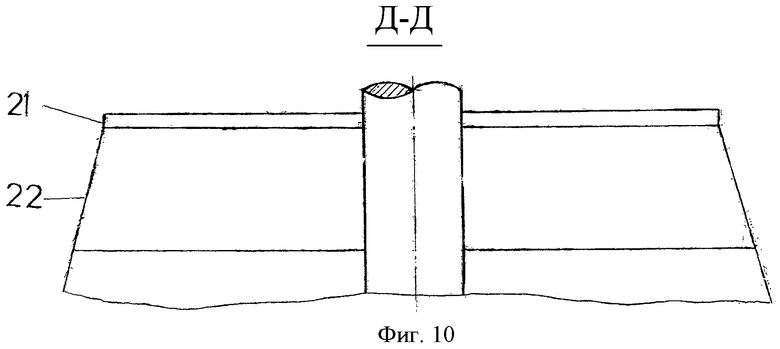

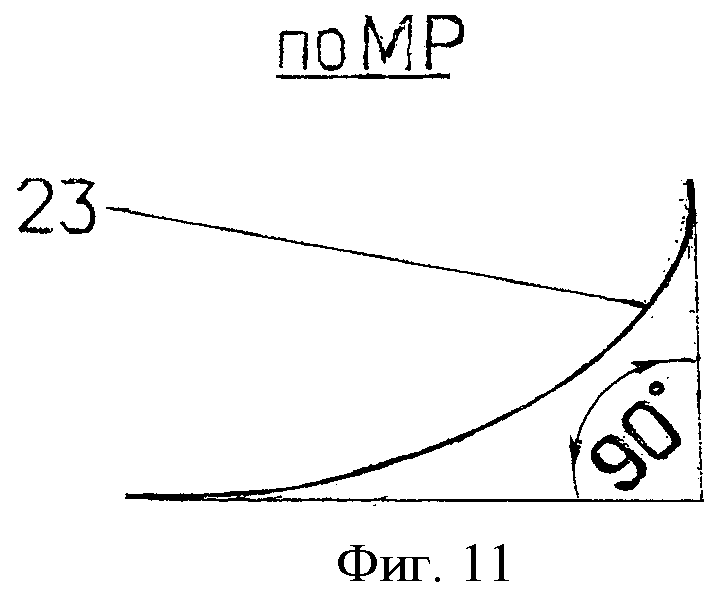

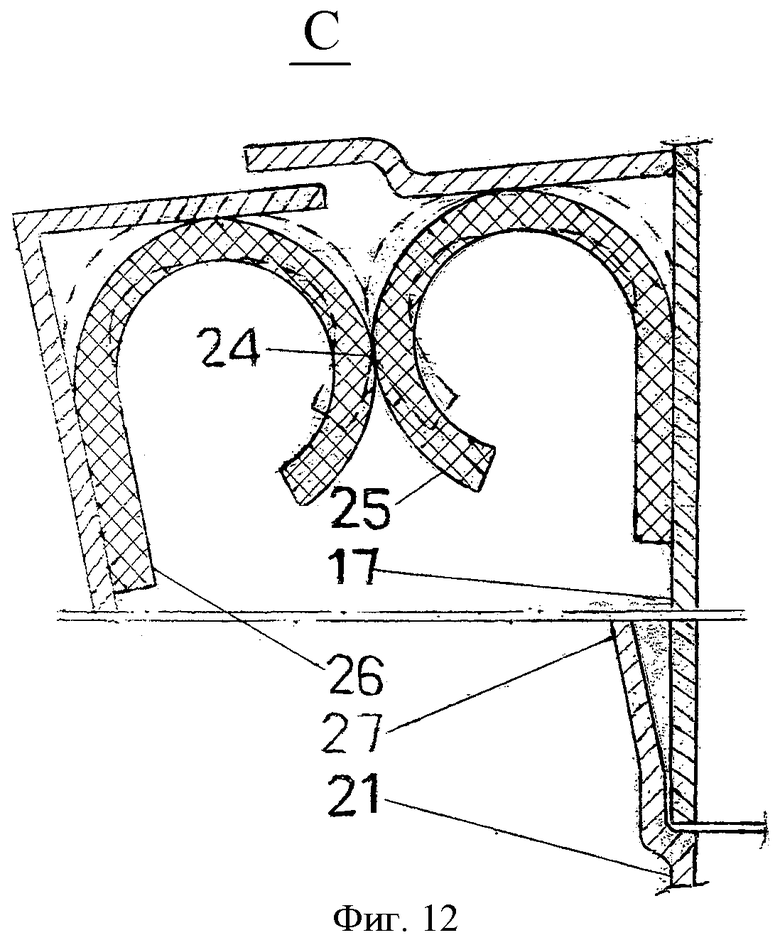

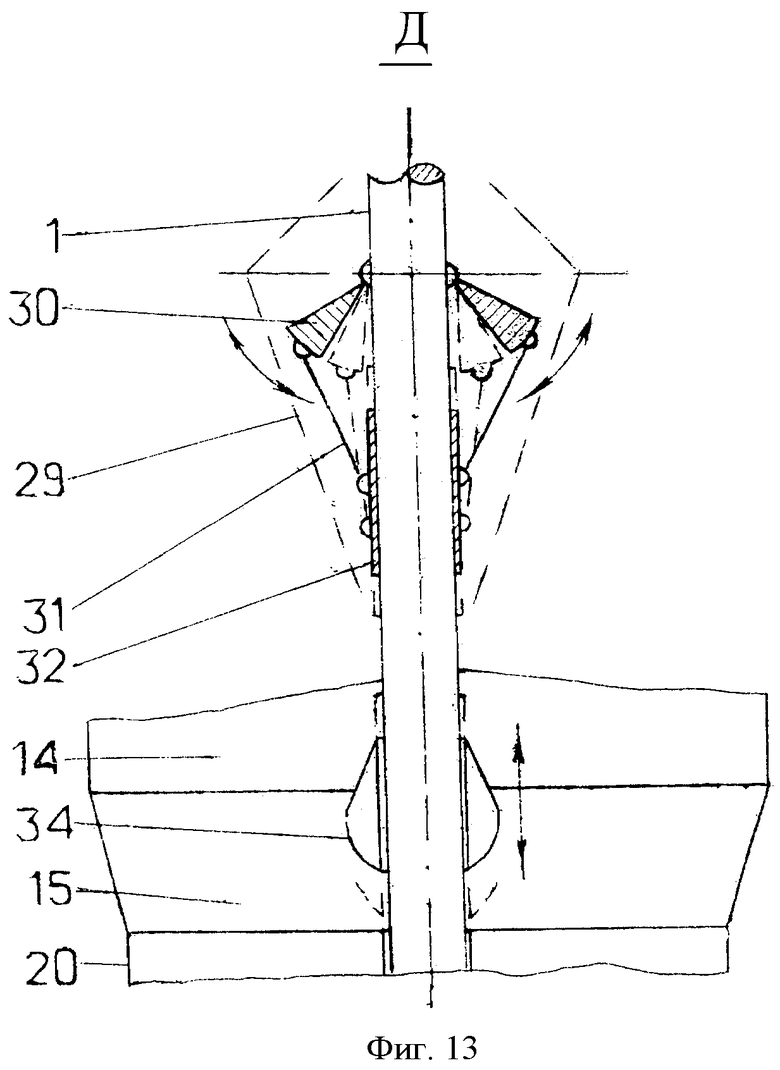

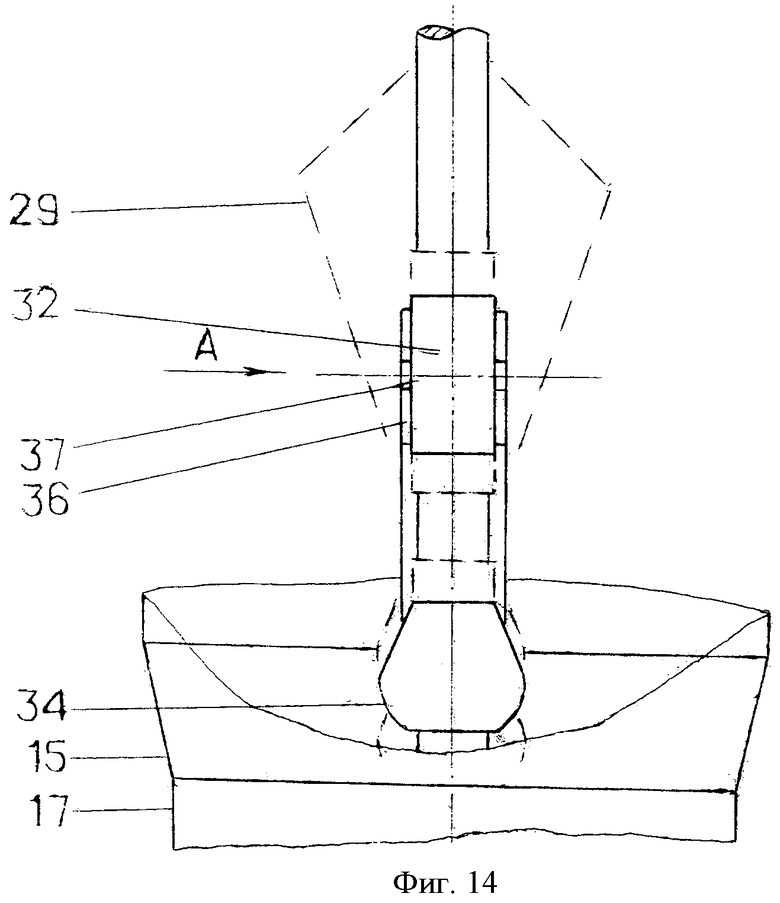

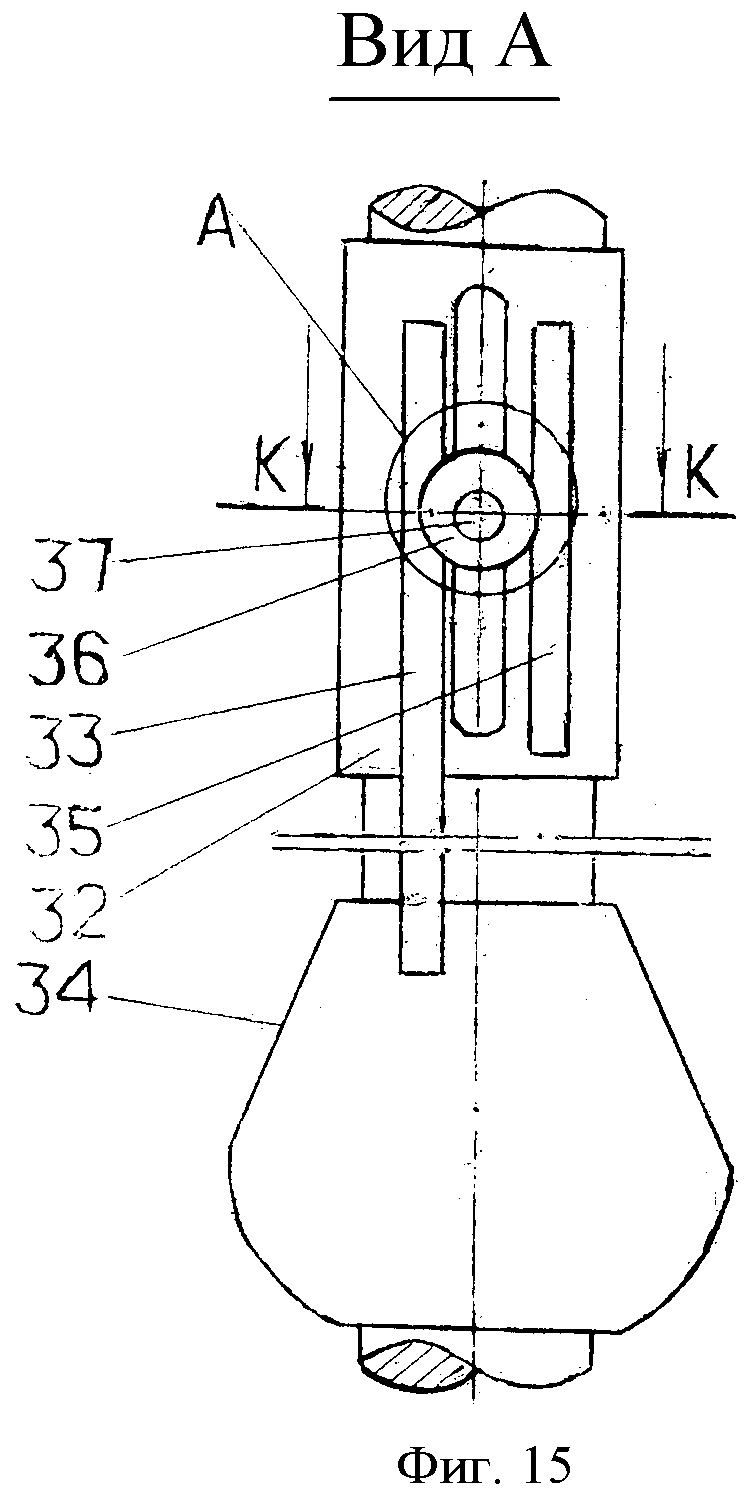

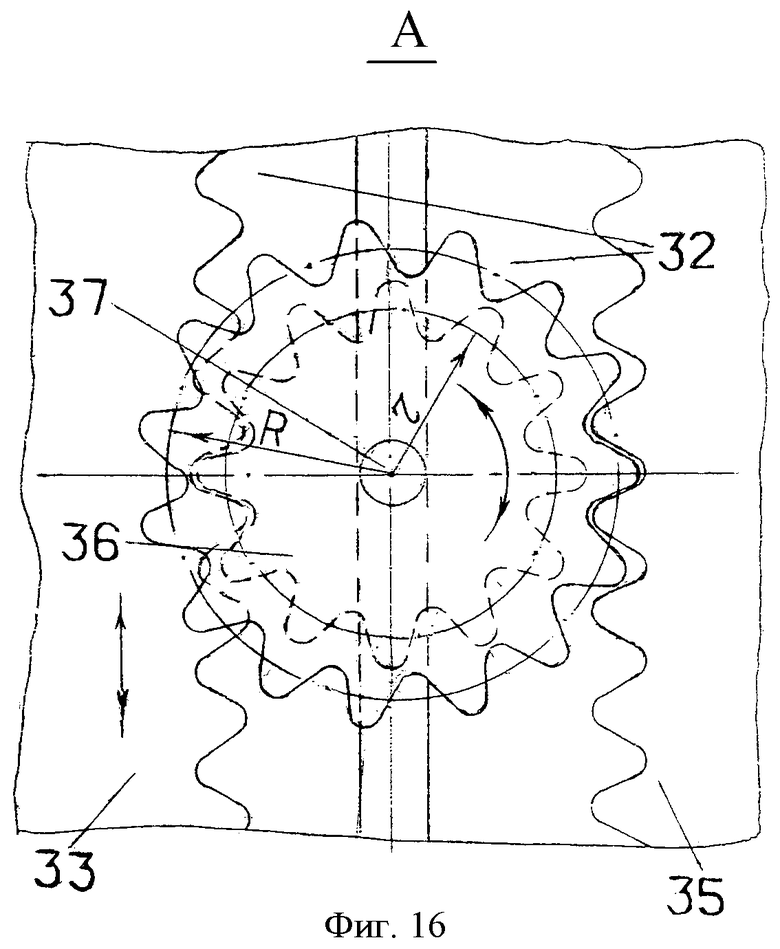

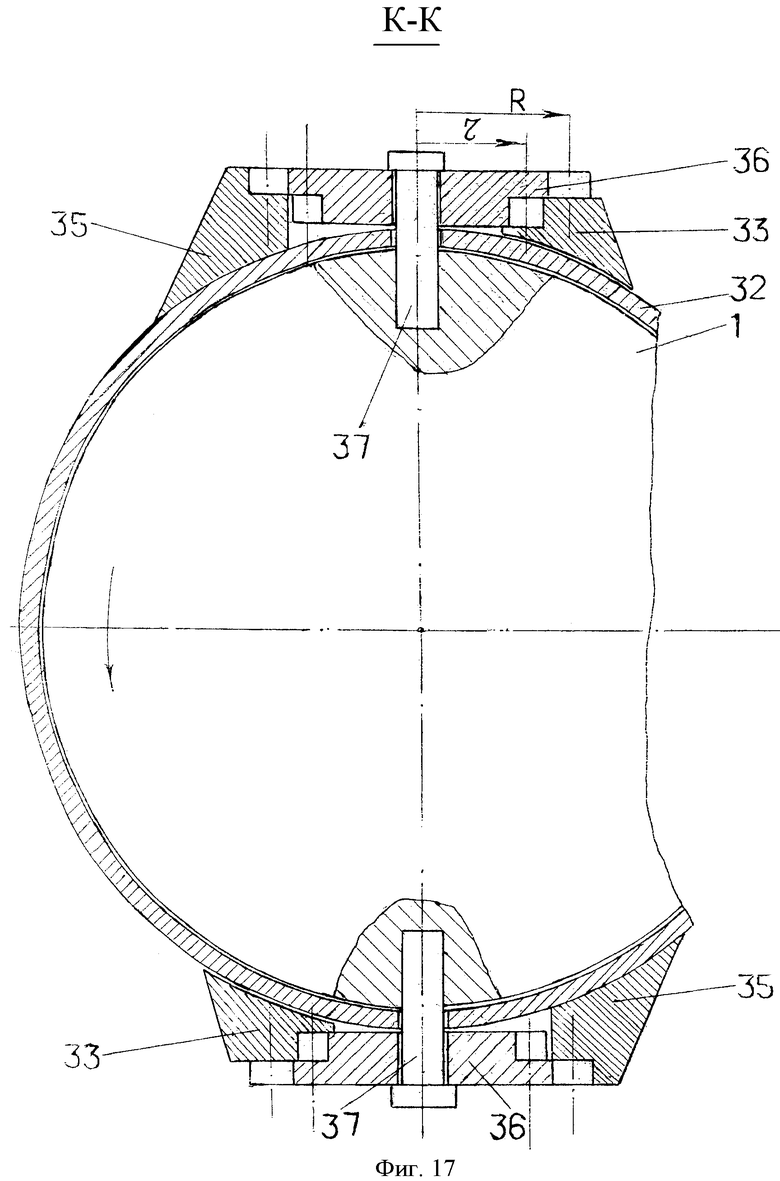

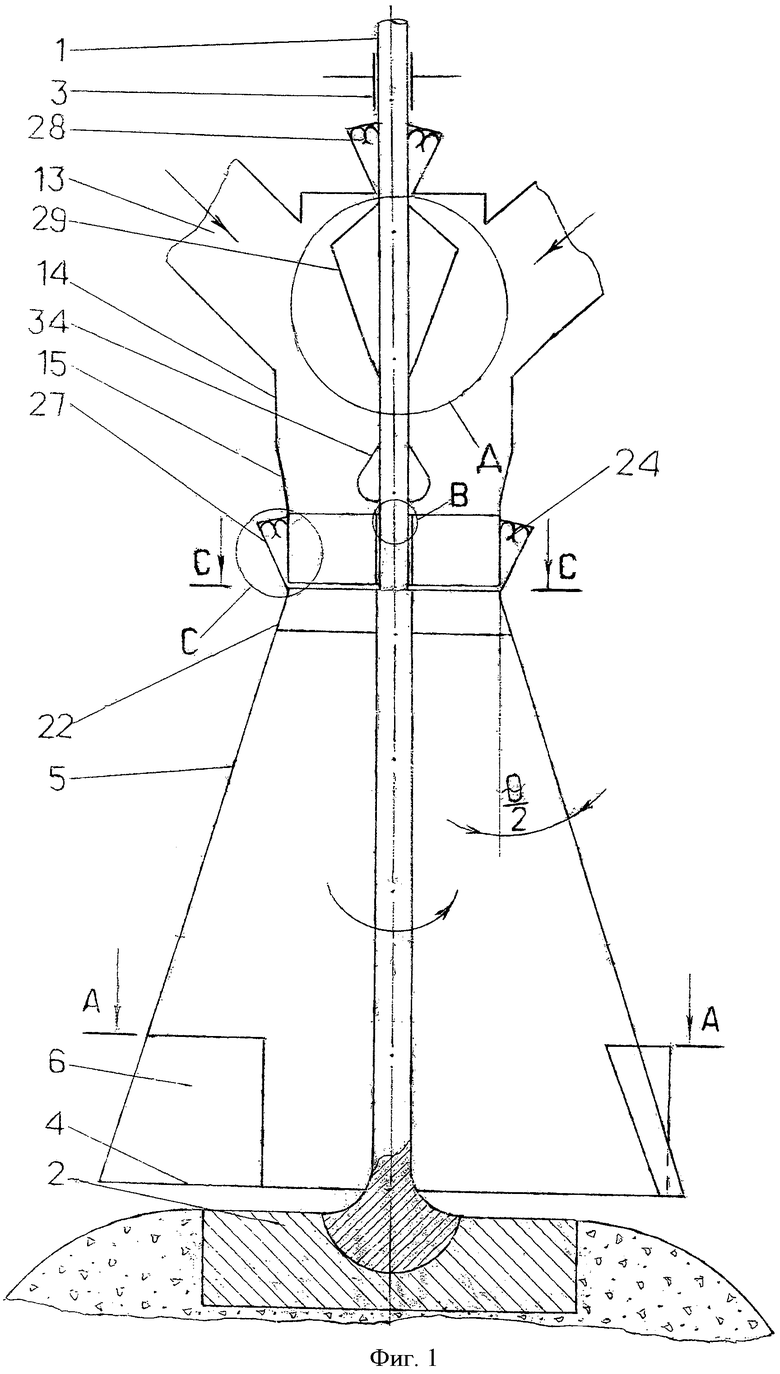

На фиг.1 изображен вертикальный разрез гидроагрегата. На фиг.2 - разрез А-А фиг.1 (стрелкой показано направление вращения поддона, шиберы не показаны); на фиг.3 - вид по стрелке С фиг.2 (шибер выпускной трубы); на фиг.4 - разрез В-В фиг.3; на фиг.5 - узел В фиг.1 (уплотнение вала с внутренним ободом направляющего аппарата); на фиг.6 - разрез Ж-Ж на фиг.5 (по верху ободов направляющего аппарата, стрелками показано направление потока при выходе из аппарата, а пунктиром - нижние концы лопастей); на фиг.7 - разрез И-И фиг.6 (по диаметру направляющего аппарата); на фиг.8 - участок развертки внутренних поверхностей наружных ободов направляющего аппарата и рабочего колеса (с обозначением пунктиром мест закрепления лопастей, тонкими прямыми линиями - меридианальной сетки и стрелками - направление движения потока воды); на фиг.9 - разрез С-С фиг.1 (вид рабочего колеса сверху, сплошной стрелкой показано направление вращения колеса, а пунктирной - направление отраженного потока); на фиг.10 - разрез Д-Д фиг.9 (разрез колеса по оси); на фиг.11 - разрез МР фиг.9 (сечение лопасти плоскостью, ортогональной верхнему ребру и проходящей через конец нижнего ребра); на фиг.12 - узел С фиг.1 (радиальный разрез уплотнения рабочего колеса с обозначением пунктирными линиями в рабочем положении); на фиг.13 - узел Д фиг.1 (продольный разрез центробежного регулятора расхода воды с обозначением контура защитного кожуха пунктирными линиями, а стрелками - направления перемещения деталей); на фиг.14 - повернутая на 90° вокруг оси фиг.13 (регулятор с условно непоказанными балансирами и тягами); на фиг.15 - вид по стрелке А фиг.14 (привод регулирующего органа), на фиг.16 - узел А фиг.15 (шестерня на оси в зацеплении с рейками); на фиг.17 - разрез К-К (фиг.15) (поперечный разрез вала и шестерен по оси схематично).

Гидроагрегат (фиг.1-17) содержит на вертикальном валу 1 (показан не пустотелым), установленном нижним концом с шаровой опорной поверхностью на станину-подпятник 2, а верхним концом - в направляющем подшипнике 3, опертый днищем 4 конический поддон 5. По касательной к образующей конуса поддона прикреплены выпускные трубы 6 (фиг.1, 2) с шиберами 7 (фиг.3, 4). Шибер перемещается в пазах 8 и фиксируется в требуемом положении с помощью болта 9, прижимающего уплотнение 10. К торцу шибера прикреплена боковая стенка 11 трубы 6, а к поддону - верхняя стенка 12 трубы 6. Вода поступает в агрегат с противоположных сторон вала по двум подводящим трубам 13 в подающую трубу 14 с конусной частью 15 и далее в цилиндрический направляющий аппарат. Лопасти 16 (фиг.5, 6, 7) направляющего аппарата закреплены к наружному 17 и внутреннему ободу 18. Зазор между валом и ободом 18 уплотнен кольцами 19 и 20. К верхней цилиндрической части 21 (фиг.9, 10) рабочего колеса и нижней конической части 22 прикреплены лопасти 23. Уплотнение 24 колеса состоит из внутреннего кольца 25 (фиг.1, 12), закрепленного снаружи к направляющему аппарату и контактирующего противоположной стороной с кольцом 26. Оно закреплено к конической обечайке 27, соединенной с цилиндрической частью 21 обода колеса. Аналогично выполнено и уплотнение 28 вала 1 с торцом подающей воду трубы (фиг.1). Центробежный регулятор (фиг.13) заключен в кожух 29 (фиг.1, 14). Навешенные на валу балансиры 30 соединены тягами 31 с ползуном 32. На ползуне подвижно закреплены две зубчатые рейки 33 (фиг.15, 16), соединенные с регулирующим органом 34, который перемещается по валу в конусной части 15 подающей воду трубы. На ползуне вдоль прорезей неподвижно с двух диаметрально противоположных сторон закреплены две зубчатые рейки 35 (фиг.16, 17), вращающие шестерни 36 на установленных на валу осях 37.

Воду подают в агрегат между валом и стенкой трубы 14 по подводящим трубам 13 (фиг.1). Первоначально этим поток получает вращение в попутном направлении закручивания лопастями 16 (фиг.6) направляющего аппарата и поступает на рабочее колесо. Проходя лопасти 23 (фиг.9), поток вращает колесо, вал 1 и конический поддон 5. Отраженный от рабочих поверхностей лопастей поток сходит в горизонтальном направлении под острым углом к поверхности конического поддона 5. Центробежной силой вращающийся и расширяющийся поток прижимается к нему и создает понижение давления (разрежение) в поддоне с наибольшим значением в центре. Одновременно вращающийся поток движется вниз. Под действием тяготения и центробежной силы поток выходит из поддона, разделенный на выпускные трубы 6 (фиг.1, 2). Таким образом, колесо и поддон выполняют функцию отсасывающей трубы. Выбрасываемые в атмосферу отработанные потоки в горизонтальном направлении на уровне нижнего бьефа реактивным воздействием вращают поддон в попутном турбине направлении.

Следовательно, агрегат позволяет утилизировать выбрасываемые в настоящее время 1-3% кинетической энергии на применяемых агрегатах в отсасывающей трубе в результате контакта воды со стенками на большом расстоянии и потери при выходе из нее со скоростью потока. Эти потери более значительны при низких и средних напорах (Кривченко Г.И. Гидравлические машины, турбины и насосы. - М.: Энергия, 1978 г., с.94-97), Смирнов И.Н. Гидравлические турбины и насосы. - М.: Высшая школа, 1969 г., с.142-149). Они считаются неизбежными. «Кинетическая энергия с выходной скоростью из отсасывающей трубы назначается в пределах 1-3%» («Гидроэнергетические установки» под редакцией Д.С.Щавелева, изд. 2-е, Ленинград, Энергоиздат, 1981, с.142-149).

Вращающий турбину момент от исходящего потока равен произведению его реактивной силы на плечо момента. Величина плеча превышает длину лопасти колеса и зависит от значения угла θ (конусности и длины поддона).

Как известно, в турбинах угол θ можно увеличить до 12-14° и даже более, не вызывая увеличения потерь, а даже получая некоторое их снижение. С этой целью поток за рабочим колесом должен быть не осевым, а иметь небольшую крутку (Кривченко Г.И. Гидравлические машины, турбины и насосы. - М.: Энергия, 1978, с.94-97). В предложенном рабочем колесе агрегата намного больше скорость закручивания потока, чем в известных. Значительная центробежная сила в поддоне позволяет намного увеличить угол θ. Величина его ограничена по факторам прочности конструкции и быстроходности турбины. Увеличение угла позволяет уменьшить длину поддона при том же отсасывающем эффекте, что конструктивно важно. На пути движения в поддоне до выпускных труб скорость вращения потока снижается из-за трения, вихревых потерь и его расширения. Вращающаяся часть агрегата под действием центробежной силы стабильно занимает вертикальное положение благодаря шаровой опорной поверхности вала. Это радикально облегчает условия работы подшипников.

Площадь поперечного сечения выпускных труб изменяется для формирования исходящих потоков у стенки поддона в зависимости от их скорости. Регулирование осуществляют шибером 7, перемещаемым в пазах 8 поддона. Фиксируют шибер в нужном положении болтом 9, передвигаемым в прорези конуса, который прижимает уплотнение 10. Сечение выпускной трубы трапецевидное неравнобокое с изменяющейся длиной оснований. Особенность агрегата в накоплении кинетической компоненты энергии потока в направляющем аппарате (его закручиванием) и в коническом поддоне (отклонением его от оси агрегата). Эта запасенная энергия используется на следующих смежных участках проточного тракта - в рабочем колесе и в выпускных трубах.

Проходящий поток воды отдает энергию рабочему колесу и поддону при выходе из выпускных труб реактивным воздействием. Энергия потока, как потенциальная, так и кинетическая ее составляющие, используется в турбине полностью за исключением неизбежных потерь на трение в проточном тракте и местных вихревых при изменении величины, направления и скорости. С точки зрения полноты использования кинетической компоненты энергии нет необходимости в устройстве активного рабочего колеса с редуктором или отсасывающей трубы. Конструкция агрегата уменьшает влияние нестационарных процессов. Использование его дает повышение мощности, КПД и быстроходности, позволит упростить, удешевить и ускорить строительство ГЭС, исключит случаи затопления машинного зала в аварийных ситуациях.

Известен направляющий аппарат, содержащий изогнутые лопасти (RU 2313001 C2, 20.12.2006). Его недостаток заключается в больших габаритных размерах.

Задача изобретения заключается в уменьшении габаритов.

Решение задачи заключается в том, что в направляющем аппарате, содержащем изогнутые лопасти, лопасть неподвижно прикреплена одним концом к внутреннему ободу, а периферийным - к наружному и выполнена по касательной к плоскости выходного сечения аппарата, причем лопасти перекрывают все его сечение в вертикальном направлении, верхнее ребро лопасти ориентировано в радиальной плоскости с наклоном к наружному ободу, а нижнее горизонтально.

Кроме того, зазор между внутренним ободом и валом уплотнен гибкими упругими кольцами - нижним прямоугольного поперечного сечения, свободно вращающимся на валу, и верхним треугольного поперечного сечения, установленным с натягом на валу и прижимающим нижнее к торцу обода.

Предложенный направляющий аппарат (фиг.5, 6, 7) выполнен в соосной рабочему колесу трубе диаметром, равным диаметру наружного обода колеса. Зазор между ними составляет 1,5-2,5 мм. Неподвижно прикрепленные периферийным концом на наружном ободе 17, а другим - к охватывающему вал 1 ободу 18 лопасти 16 выполнены по касательной к плоскости выходного сечения аппарата с горизонтальным направлением нижних ребер. Изогнутость лопастей направляющего аппарата и рабочего колеса имеет встречное направление. Предпочтительно меньшее число лопастей в направляющем аппарате, чем в рабочем колесе. В направляющем аппарате поток закручивается и получает адаптированное направление движения к рабочей поверхности лопастей рабочего колеса с более выгодным углом встречи (фиг.8). Рабочая поверхность лопасти 16 имеет уклон от внутреннего обода 18 к наружному 17 и от верхнего ребра, ориентированного в радиальной плоскости, до горизонтального нижнего. Лопасти направляющего аппарата перекрывают его сечение в вертикальном направлении. Угол охвата лопастью внутреннего обода больше, чем наружного. Этим обеспечивается закручивание потока и его большая скорость вращения (окружная) в периферийной части (фиг.6, 7). В свою очередь, лопасть рабочего колеса 23 воспринимает большую часть динамической нагрузки от потока также периферийной частью с большим плечом крутящего момента. Незначительной длины и ширины зазор между валом и ободом 18 уплотнен двумя кольцами, выполненными из синтетических материалов, например резинотканевыми с покрытием контактирующих между собой поверхностей фторопластом. Нижнее прямоугольного сечения кольцо 19 контактирует с торцом обода 18 и свободно вращается на валу 1, а верхнее кольцо 20 треугольного сечения выполнено с тугой посадкой на вал и прижимает нижнее к ободу. Уплотнение практически исключает протечку воды, не снижает проходное сечение, просто в изготовлении и эксплуатации. Уплотнение зазора (одного) между валом и ободом работает более эффективно, чем у аналогов, благодаря осевому направлению движения потока и небольшой длине зазора, тем более что перепад давления воды сверху и снизу уплотнения незначительный.

Известно рабочее колесо с изогнутыми неподвижно закрепленными к внутреннему ободу лопастями (RU 2313001 C2, 20.12.2006).

Недостатками этих колес являются:

1. Консольное закрепление лопастей, подверженных большим нагрузкам, требующих соответствующей прочности в корневых сечениях.

2. Неизбежные протечки воды между концами лопастей и стенкой камеры рабочего колеса.

Эти недостатки устранены в рабочем колесе с изогнутыми неподвижно закрепленными к внутреннему ободу лопастями, которое содержит наружный обод, выполненный .с цилиндрической частью вверху и конической внизу, к которому прикреплены периферийные концы лопастей верхней частью, выполненной вертикально, к цилиндрической части, а нижней изогнутой - к конической, верхнее ребро лопасти радиально ориентировано, а нижнее -горизонтально.

Предложенное рабочее колесо (фиг.9, 10), кроме внутреннего, содержит и наружный обод с цилиндрической частью 21 вверху и конической частью 22 внизу. К ободу закреплены лопасти 23 (фиг.9), верхняя часть которых выполнена вертикальной, а нижняя изогнутой. Верхнее ребро лопасти имеет радиальное направление, а нижнее - горизонтальное. Изогнутые от вертикального направления до горизонтального лопасти уширяются от вала к периферии и перекрывают все сечение колеса в вертикальном направлении.

Применяемые турбины имеют существенный недостаток - сложные конструкции уплотнений рабочего колеса, не исключающие протечку воды в уплотняемом зазоре. Принцип работы их основан на создании сопротивления движению воды в уплотняемом зазоре. Применяющиеся конструктивные типы уплотнений: щелевые, щелевые с канавками, лабиринтные, гребенчатые или гребенчатые с нарезкой, допускают протекание воды через зазоры [Смирнов И.Н. Гидравлические турбины и насосы. - М.: Высшая школа, 1969 г., с.90-93].

Более близким аналогом к предложенному уплотнению является описанное выше уплотнение рабочего колеса, состоящее из двух упругих гибких колец с профилем желоба, дном обращенных кверху, герметично закрепленных одной стороной к уплотняемым деталям, а противоположными выпуклыми сторонами контактирующими между собой, обратные поверхности которых подвержены рабочему давлению воды, подведенной снизу вверх (RU 2313001 С2, 20.12.2006).

Принцип действия его основан на запирании зазора между неподвижной и вращающейся деталями гибкими элементами с помощью рабочего давления воды.

Недостаток его в труднодоступности при установке и ремонте.

Этот недостаток устранен в уплотнении рабочего колеса, состоящего из двух упругих гибких колец с профилем желоба, дном обращенных кверху, герметично закрепленных одной стороной к уплотняемым деталям, а противоположными выпуклыми сторонами контактирующими между собой, обратные поверхности которых подвержены рабочему давлению воды, подведенной снизу вверх, кольца размещены на одном уровне между уплотняемыми деталями, причем внутреннее кольцо закреплено к уплотняемой детали стороной с меньшим диаметром.

Уплотнение 24 (фиг.12) размещено в конусном раструбе вне проточного трактата турбины. Оно установлено между внешней стороной наружного обода направляющего аппарата и непосредственно соединенной с цилиндрической частью 21 обода колеса обечайкой 27. Оно не изнашивается потоком воды, не дает сопротивление потоку, не снижает площадь проточного сечения колеса и всего тракта.

Подвод воды к уплотнению снизу вверх исключает попадание твердых частиц между трущимися поверхностями.

В условиях эксплуатации агрегатов происходят колебания напора воды и нагрузки на генератор. Для получения требуемой мощности генератора применяют регулирующие устройства, увеличивающие или уменьшающие расход воды на лопасти рабочего колеса.

Известен регулятор расхода воды, содержащий балансиры, тяги и ползун на валу агрегата (Н.М.Щапов. Турбинное оборудование гидростанций. Москва, 1961, с.230, рис 14-3). Недостатки аналога заключаются в небольшой мощности и больших габаритных размерах и массе.

Эти недостатки устранены в регуляторе расхода воды, содержащем балансиры, тяги и ползун на валу агрегата, регулятор закрыт кожухом, содержит шестерни с двумя разными по диаметру зубчатыми венцами, вращающимися на закрепленных к валу осях, и зубчатые рейки, причем венец большего диаметра входит в зацепление с неподвижно закрепленной на ползуне рейкой, а венец меньшего диаметра взаимодействует с рейкой, соединенной с обтекаемой формы полым герметичным регулирующим органом, перемещающимся по валу в конусной части подающей воду трубы.

Конструкция регулятора представляет собой регулятор прямого действия, но прямого действия не на привод регулирующего поток устройства, а на сам поток воды, что намного снижает требуемое усилие.

Для использования центробежного принципа действия регулятора в движущемся сверху вниз потоке воды балансиры 30 с тягами 31 и ползуном заключены в кожух 29 (фиг.1, 13), защищающий от динамического воздействия на них воды. Кожух неподвижно закреплен на валу 1 и вращается вместе с объемом воды в нем и регулятором, установленным на валу перед цилиндрическим осевым направляющим аппаратом. Обтекаемый полый регулирующий орган 34 соединен зубчатыми рейками 33 с шестернями 36 (фиг.15, 16, 17) на закрепленных на валу осях 37. Шестерня имеет два зубчатых венца разных диаметров. Оси размещены в прорезях ползуна с двух противоположных сторон и смещены на 90° относительно мест закрепления тяг балансиров. Регулирующий орган 34, перемещаясь по валу в конусной части 15 подающей трубы 14, изменяет площадь сечения потока, т.е. расход воды. С большим диаметром венец шестерен входит в зацепление с неподвижно закрепленными к ползуну зубчатыми рейками 35, а венец с меньшим диаметром перемещает рейки 33, закрепленные неподвижно нижними концами к регулирующему органу. Верхние их концы подвижно закреплены в направляющих на ползуне. Регулирующий орган перемещается в противоположном ползуну направлении. При увеличении нагрузки на генератор (снижении скорости вращения вала) вращающиеся балансиры 30 опускаются и через систему привода поднимают регулирующий орган вверх по валу в конусной части 15 подающей трубы 14, повышая расход воды. И наоборот, при повышении скорости вращения вала регулирующий орган снижает подачу воды на рабочее колесо. Степень повышения усилия от развиваемого балансирами определяется отношением R:r (величины радиуса большего зубчатого венца шестерни к радиусу меньшего). Это качество регулятора позволяет применить его для средней и большой мощностей турбин. Он обеспечивает получение требуемой мощности турбины без промежуточного усиливающего средства для приведения в действие регулирующего органа. Регулятор содержит только механическую часть без элементов электроавтоматики, что снизит число отказов и инерционность, т.е. повысит надежность и упростит обслуживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ ГЭС | 2005 |

|

RU2313001C2 |

| РЕЗЬБА, АНКЕР И БУРОВОЕ ОБОРУДОВАНИЕ ШПУРА | 2006 |

|

RU2377410C9 |

| Безвальная прямоточная гидротурбина | 2017 |

|

RU2637280C1 |

| БЕСПЛОТИННАЯ ГЭС С ПРИНУДИТЕЛЬНЫМ РАЗГОНОМ ТЕКУЩЕГО ПОТОКА (ВАРИАНТЫ) | 2014 |

|

RU2596478C2 |

| ПАРОГАЗОВАЯ ТЕПЛОНАСОСНАЯ СИЛОВАЯ УСТАНОВКА | 1998 |

|

RU2135784C1 |

| МикроГЭС | 1991 |

|

SU1780551A3 |

| ТУРБИНА ФРЭНСИСА С КОРОТКИМИ ЛОПАСТЯМИ И КОРОТКИМ ОБОДОМ | 2015 |

|

RU2687188C2 |

| СПОСОБ ПРИДАНИЯ ДВИЖЕНИЯ РАБОЧЕМУ КОЛЕСУ (ВАРИАНТЫ) И РАБОЧЕЕ КОЛЕСО | 2011 |

|

RU2599096C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

Агрегат предназначен для применения на деривационных и приплотинных ГЭС с незначительным колебанием уровня нижнего бьефа с большими диапазонами напора и расхода воды. Вертикальный вал агрегата оперт нижним концом с шаровой рабочей поверхностью на станину-подпятник. К валу и рабочему колесу герметично закреплен конический поддон, по касательной к которому внизу прикреплены выпускные трубы с изменяемой и фиксируемой площадью поперечного сечения. В направляющем аппарате изогнутые лопасти прикреплены одним концом в наружном ободе, а противоположным - к охватывающему вал ободу. Лопасти выполнены по касательной к плоскости выходного сечения. Верхнее ребро лопасти ориентировано в радиальной плоскости и наклонено от внутреннего к наружному ободу, а нижнее - горизонтально. Уплотнение рабочего колеса состоит из двух гибких упругих колец с профилем желоба, дном обращенного кверху. Одной стороной они герметично закреплены к уплотняемым деталям, а противоположными выпуклыми сторонами контактируют между собой. Центробежный регулятор расхода воды содержит балансиры, тяги и ползун на валу агрегата, в проходящем потоке воды находится в защитном кожухе. Использование агрегата дает повышение мощности, КПД и быстроходности, позволит упростить, удешевить и ускорить строительство ГЭС. 5 н. и 2 з.п. ф-лы, 17 ил.

1. Гидравлический агрегат ГЭС, содержащий рабочее колесо с уплотнением и с прикрепленным поддоном, снабженным выпускными трубами, вертикальный вал, опирающийся нижним концом на станину-подпятник, и направляющий аппарат, отличающийся тем, что вал имеет шаровую опорную поверхность, направляющий аппарат, и верхняя часть рабочего колеса выполнены в форме соосных труб одинакового диаметра и установлены на расстоянии рабочего зазора между ними, уплотнение рабочего колеса размещено между закрепленной к ободу колеса обечайкой и направляющим аппаратом, поддон имеет коническую форму, а выпускные трубы выполнены с изменяемой и фиксируемой площадью поперечного сечения и размещены внизу поддона, при этом агрегат снабжен регулятором расхода воды.

2. Гидравлический агрегат по п.1, отличающийся тем, что лопасти направляющего аппарата и рабочего колеса изогнуты со встречным направлением.

3. Направляющий аппарат, содержащий изогнутые лопасти, отличающийся тем, что лопасть неподвижно прикреплена одним концом к внутреннему ободу, а периферийным - к наружному и выполнена по касательной к плоскости выходного сечения аппарата, причем лопасти перекрывают все его сечение в вертикальном направлении, верхнее ребро лопасти ориентировано в радиальной плоскости с наклоном к наружному ободу, а нижнее - горизонтально.

4. Направляющий аппарат по п.3, отличающийся тем, что зазор между внутренним ободом и валом уплотнен гибкими упругими кольцами - нижним прямоугольного поперечного сечения, свободно вращающимся на вале, и верхним треугольного поперечного сечения, установленным с натягом на вале и прижимающим нижнее к торцу обода.

5. Рабочее колесо с изогнутыми неподвижно закрепленными к внутреннему ободу лопастями, отличающееся тем, что содержит наружный обод, выполненный с цилиндрической частью вверху и конической внизу, к которому прикреплены периферийные концы лопастей верхней частью, выполненной вертикально, к цилиндрической части, а нижней изогнутой - к конической, верхнее ребро лопасти радиально ориентировано, а нижнее - горизонтально.

6. Уплотнение рабочего колеса, состоящее из двух упругих гибких колец с профилем желоба, дном обращенных кверху, герметично закрепленных одной стороной к уплотняемым деталям, а противоположными выпуклыми сторонами контактирующими между собой, обратные поверхности которых подвержены рабочему давлению воды, подведенной снизу вверх, отличающееся тем, что кольца размещены на одном уровне между уплотняемыми деталями, причем внутреннее кольцо закреплено к уплотняемой детали стороной с меньшим диаметром.

7. Регулятор расхода воды, содержащий балансиры, тяги и ползун на валу агрегата, отличающийся тем, что закрыт кожухом, содержит шестерни с двумя разными по диаметру зубчатыми венцами, вращающимися на закрепленных к валу осях, и зубчатые рейки, причем венец большего диаметра входит в зацепление с неподвижно закрепленной на ползуне рейкой, а венец меньшего диаметра взаимодействует с рейкой, соединенной с обтекаемой формы полым герметичным регулирующим органом, перемещающимся по валу в конусной части подающей воду трубы.

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ ГЭС | 2005 |

|

RU2313001C2 |

| RU 81265 U1, 20.12.2006 | |||

| ЩАПОВ Н.М | |||

| Турбинное оборудование гидростанций | |||

| - М., 1961, с.230, рис 14-3 | |||

| RU 59956 C2, 15.05.2006 | |||

| US 4224526 A, 23.09.1980. | |||

Авторы

Даты

2012-07-10—Публикация

2010-06-07—Подача