Изобретение относится к технологии машиностроения, в частности к способам и устройствам для дорнования, калибрования, деформирующего протягивания и упрочнения металлических внутренних поверхностей длинномерных отверстий деталей из сталей и сплавов поверхностным пластическим деформированием с комбинированным статико-импульсным нагружением деформирующего инструмента.

Известны способ и устройство для статико-импульсного дорнования отверстий методом протягивания, содержащее патрон, в котором закреплен деформирующий инструмент, при этом он снабжен опорным фланцем для установки обрабатываемой заготовки, гидравлическим генератором импульсов для вырабатывания периодической импульсной нагрузки, волноводом в виде ступенчатого стержня со ступенями малого и максимального диаметров и бойком в виде втулки, который установлен на ступени малого диаметра ступенчатого стержня с возможностью продольного перемещения, а патрон установлен на волноводе, при этом втулка и ступень максимального диаметра ступенчатого стержня выполнены с поперечными сечениями одинаковой площади для передачи деформирующему инструменту периодической импульсной нагрузки вдоль его продольной оси, а соотношение длины втулки к длине ступени максимального диаметра ступенчатого стержня равно единице [1, 2].

Известные устройство и способ отличаются ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, низким КПД и большой энергоемкостью оборудования. При этом при обработке длинномерных отверстий возможно искажение положения оси отверстия, ее «увод» относительно наружной и торцовой поверхностей обрабатываемой заготовки.

Задачей изобретения является расширение технологических возможностей дорнования за счет приложения статико-импульсной нагрузки к деформирующему инструменту в сочетании с использованием комбинированного тянущего и толкающего воздействий на инструмент, а также адаптации энергии ударных импульсов к условиям пластического деформирования обрабатываемого металла, позволяющих значительно увеличить натяг и глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности, а также увеличение производительности, КПД и снижение энергоемкости процесса.

Поставленная задача решается с помощью предлагаемого устройства для статико-импульсного упрочнения длинномерных отверстий, содержащего деформирующий инструмент - дорн, опорную плиту, гидравлический генератор импульсов с волноводом и бойком, при этом оно снабжено двумя неподвижными стойками, на которых установлена упомянутая опорная плита, тормозной камерой, расположенной в корпусе гидравлического генератора импульсов, салазками, на которых неподвижно установлен гидравлический генератор импульсов и подвижно с помощью пружины сжатия, которая закреплена на тянущем конце оправки дорна, установлен дорн, при этом салазки, перемещаясь по направляющим с помощью собственного привода, сообщают через тянущий конец оправки статическую нагрузку дорну, а на противоположный толкающий конец оправки дорна передается импульсная нагрузка от гидравлического генератора импульсов с помощью волновода и бойка.

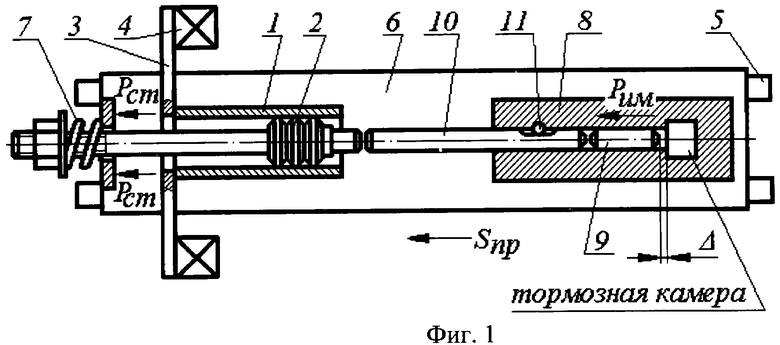

Сущность предлагаемого устройства поясняется чертежом.

На фиг.1 представлена схема обработки длинномерного отверстия поверхностным пластическим деформированием - дорнованием с использованием комбинированной нагрузки: статической - тянущего воздействия и импульсной - толкающего воздействия на дорн, вид сверху.

Предлагаемое устройство предназначено для упрочнения поверхностным пластическим деформированием (ППД) дорнованием длинномерных отверстий деталей 1 машин, основными отличительными особенностями которого являются: использование для нагружения комбинированной статической РСТ и ударной импульсной РИМ нагрузки, а также комбинированного тянущего и толкающего воздействий на деформирующий инструмент 2.

Предлагаемое устройство содержит деформирующий инструмент - дорн 2, состоящий из деформирующих колец, посаженных на оправке. Оправка дорна имеет тянущий конец, расположенный слева (согласно фиг.1) от деформирующих элементов, к которому прикладывают тянущую статическую нагрузку РСТ. Опорная плита 3 базируется на неподвижных стойках 4 и имеет отверстие, через которое свободно проходит дорн. Устройство имеет направляющие 5, по которым в продольном направлении SПР перемещаются салазки 6. К салазкам с помощью пружины 7 за левый тянущий конец оправки закреплен дорн. Салазки передают статическую нагрузку РСТ дорну, развиваемую, например, специальным отдельным гидроцилиндром (не показан), присоединенным к салазкам. На правый (согласно фиг.1) толкающий конец оправки дорна воздействует гидравлический генератор импульсов (ГГИ) 8, который жестко смонтирован на салазках и перемещается вместе с ними [3, 4]. Рабочий элемент ГГИ боек 9 в процессе работы ударяет по рабочему элементу волноводу 10 и передает через него ударные импульсы РИМ дорну 1, проталкивая последний вдоль обрабатываемого отверстия. Для ограничения хода волновода, совершаемого под действием на него через салазки статической нагрузки, в корпусе ГГИ предусмотрен палец 11.

Реализация процесса дорнования осуществляться при относительном движении SПP заготовки и инструмента - дорна, состоящего из деформирующих колец, посажанных на оправке. В работе предлагаемого устройства неподвижной остается заготовка, которая торцом упирается в плиту, базируемую на неподвижных стойках и имеющую отверстие, через которое свободно проходят деформирующие кольца дорна. Дорн перемещается вдоль упрочняемого отверстия: с одной стороны его тянет статическая нагрузка РСТ, а с другой - толкает ударная импульсная РИМ нагрузка. Статическая нагрузка дорну сообщается продольным перемещением по направляющим салазок, за которые дорн закреплен левым концом через пружину. Ударная импульсная нагрузка сообщается правому торцу дорна гидравлическим генератором импульсов, который жестко смонтирован на салазках и перемещается вместе с ними. Рабочими элементами гидравлического генератора импульсов являются боек и волновод. В процессе работы гидравлического генератора импульсов боек ударяет по волноводу, передавая через него ударные импульсы дорну и проталкивая его вдоль обрабатываемого отверстия. Для ограничения хода волновода, совершаемого под действием на него статической нагрузки, в корпусе генератора импульсов предусмотрен палец 11.

Обработку длинномерных отверстий с использованием предлагаемого устройства осуществляют следующим образом. Заготовку устанавливают таким образом, чтобы ее левый торец упирался в опорную плиту. Левый тянущий конец оправки дорна пропускают сквозь упрочняемое отверстие заготовки таким образом, чтобы первое (направляющее) кольцо частично вошло в упрочняемое отверстие, после чего правый толкающий торец дорна подпирают волноводом гидравлического генератора импульсов, а левый тянущий конец оправки дорна крепят к салазкам через пружину. При включении подачи SПP пружина начинает сжиматься, а кольца дорна внедряться в упрочняемое отверстие, пластически деформируя его стенки. По мере увеличения внедрения дорна в обрабатываемое отверстие, сопротивление внедрению будет увеличиваться, а скорость внедрения будет уменьшаться за счет увеличения скорости сжатия пружины. В результате, скорость перемещения салазок с жестко закрепленным на нем гидравлическим генератором импульсов будет больше скорости внедрения дорна в отверстие заготовки. За счет этого волновод гидравлического генератора импульсов, под действием на него дорна, будет перемещаться вправо, взводя боек. Как только величины взвода бойка будет достаточно (обычно это происходит, когда боек полностью выходит из тормозной камеры, т.е. компенсируется расстояние Δ), произойдет его удар по торцу волновода. Величина взвода бойка будет определять энергию ударов: чем больше смещение бойка вправо, тем больше энергия ударов. Таким образом, чем больше сопротивление прохождению дорнов через отверстие, тем большая энергия ударов будет сообщаться дорну, т.е. происходит адаптация энергии ударных импульсов к условиям пластического деформирования. Увеличение энергии ударных импульсов будет происходить до максимально возможной величины для данной конструкции гидравлического генератора импульсов. Для ограничения дальнейшего передвижения бойка вправо под действием статической нагрузки, которое может привести к снижению величины разгона бойка и соответственно снижению скорости и энергии ударов, предусмотрен ограничительный палец. Подача салазок рассчитывается таким образом, чтобы сила статического воздействия осуществляла, в основном, направляющее действие на дорн, исключая «увод» оси отверстия, характерный при прошивании, а упругопластическое деформирование упрочняемой поверхности осуществлялось за счет импульсной ударной нагрузки.

Пример. Упрочняли предлагаемым устройством длинномерные заготовки гильз гидроцилиндров длиной более 150…200 мм с толщиной стенки 5…20 мм, изготовленные из стали 45, с использованием специального ГГИ, осуществляющего дополнительное периодическое импульсное нагружение инструмента - дорна. Наибольшее значение энергии ударов, развиваемое ГГИ, А=280 Дж (сила удара 260 кН, скорость удара 7,2 м/с), при частоте ударов f=5…15 Гц. Натяг инструмента составлял 0,5…1,5 мм, ширина деформирующей ленточки - 10…40 мм. Статическое нагружение осуществлялось гидроцилиндром силой до РСТ=40 кН. Потребляемая мощность всей установки, включая гидроцилиндр, осуществляющий предварительное статическое нагружение, не превышало 18 кВт. Использование комбинированной статической и ударной импульсной нагрузки, а также комбинированного тянущего и толкающего воздействий на дорн преимущественно определяло параметры наклепанного слоя. Оценка производительности процесса показала, что с повышением натяга и уменьшением диаметра инструмента требуется снижение скорости обработки отверстий.

Установлено, что производительность возросла более чем в два раза по сравнению с обычным дорнованием.

Комбинированная статико-импульсная обработка длинномерных отверстий показала, что параметр шероховатости обработанных поверхностей гильз уменьшился до значения Ra=0,5…0,065 мкм при исходном - Ra=5…6,5 мкм, энергоемкость процесса составила 18 кВт, что в 2,2 раза меньше, чем при традиционном дорновании. Глубина упрочненного слоя достигла 1,7…2,2 мм. Наибольшая степень упрочнения составляла 21…26%. В результате статико-импульсной обработки эффективная глубина слоя, упрочненного на 20% и более, возросла в 1,8…2,4 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,1 раза. Также установлено, что с увеличением диаметра инструмента происходит уменьшение удельного давления на нагружаемую поверхность, а это приводит к улучшению условий прохождения инструмента через обрабатываемое отверстие. Увеличение удельного давления снижает шероховатость, при этом поверхность приобретает профиль с периодически повторяющимся шагом, что положительно сказывается на работоспособности упрочненных таким образом заготовок.

Предлагаемое устройство расширяет технологические возможности дорнования за счет применения статико-импульсной обработки поверхностным пластическим деформированием, а также за счет управления глубиной упрочненного слоя и микрорельефом внутренних поверхностей отверстий путем использования комбинированного нагружения инструмента.

Предлагаемое устройство позволяет повысить производительность процесса дорнования, вести обработку с большим натягом, высоким КПД и минимальной энергоемкостью оборудования.

Предлагаемое устройство сочетает преимущества протягивания и прошивания и впервые позволяет упрочнять ППД отверстия большой длины с использованием ударной нагрузки, что дает возможность снизить энергоемкость процесса, увеличить глубину упрочненного поверхностного слоя.

Предлагаемое устройство реализует возможность адаптировать энергию ударных импульсов к условиям пластического деформирования обрабатываемого металла: при увеличении сопротивления внедрению инструмента кинетическая энергия ударов увеличивается и наоборот.

Источники информации

1. Патент РФ №2312757, МПК B24B 39/02. Устройство для статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л. Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006116871/02. 16.05.2006; 20.12.2007 - прототип.

2. Патент РФ №2312754, МПК B24B 39/02. Способ статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л. Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006115432/02. 04.05.2006; 20.12.2007.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации. // СТИН, 1999, №6. - С.20-24.

4. Патент РФ №2090342, МПК6 B24B 39/04. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457098C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312757C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЗАГОТОВОК ДОРНОВАНИЕМ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ ДОРНА | 2011 |

|

RU2477681C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2487793C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

Изобретение относится к технологии машиностроения, в частности к дорнованию отверстий деталей. Устройство содержит дорн, гидравлический генератор импульсов с волноводом и бойком и две неподвижные стойки, на которых установлена опорная плита. В корпусе гидравлического генератора импульсов расположена тормозная камера. Гидравлический генератор импульсов неподвижно установлен на салазках. Дорн подвижно установлен на салазках. На тянущем конце оправки дорна закреплена пружина сжатия. Салазки выполнены с возможностью перемещения по направляющим с помощью привода и сообщения через тянущий конец оправки статической нагрузки дорну. На противоположный толкающий конец оправки дорна передается импульсная нагрузка от гидравлического генератора импульсов с помощью волновода и бойка. В результате увеличивается глубина упрочненного поверхностного слоя и повышается производительность. 1 ил., 1 пр.

Устройство для статико-импульсного упрочнения длинномерных отверстий, содержащее деформирующий инструмент - дорн, опорную плиту, гидравлический генератор импульсов с волноводом и бойком, отличающееся тем, что оно снабжено двумя неподвижными стойками, на которых установлена упомянутая опорная плита, тормозной камерой, расположенной в корпусе гидравлического генератора импульсов, салазками, на которых неподвижно установлен гидравлический генератор импульсов и подвижно, с помощью пружины сжатия, которая закреплена на тянущем конце оправки дорна, установлен дорн, при этом салазки выполнены с возможностью перемещения по направляющим с помощью собственного привода и сообщения через тянущий конец оправки статической нагрузки дорну, а на противоположный толкающий конец оправки дорна передается импульсная нагрузка от гидравлического генератора импульсов с помощью волновода и бойка.

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| Устройство для упрочняюще-чистовой обработки отверстий | 1988 |

|

SU1641597A1 |

| RU 2055719 C1, 10.03.1996 | |||

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ДОРНОВАНИЕМ /ВАРИАНТЫ/ | 1991 |

|

RU2065807C1 |

| DE 3919895 А1, 20.12.1990. | |||

Авторы

Даты

2012-07-27—Публикация

2011-02-07—Подача