Изобретение относится к двигателестроению и может быть использовано для утилизации теплоты, теряемой с продуктами сгорания, а также теплоты, передаваемой маслу, в результате трения деталей двигателя.

Известно устройство прямоточного парогенератора поршневого двигателя внутреннего сгорания, изложенное в книге (А.В.Квасников. Малые турбины комбинированных авиадвигателей. - М.: Изд-во «Оборонгиз», 1953, с.294). В этом парогенераторе поверхности нагрева образованы одноходовыми или многоходовыми змеевиками с принудительной циркуляцией воды. Перегретый пар образуется в результате передачи теплоты от продуктов сгорания воде и пару. Парогенератор был спроектирован и изготовлен в Моторной лаборатории Московского авиационного института и предназначался для опытной легковой паровой машины. Паропроизводительность равнялась 850 кг/час при давлении пара 100·105 Па и его температуре 400÷425°C.

Недостатками этого парогенератора являются низкая температура получаемого пара, а также отсутствие использования теплоты отработавшего масла и охлаждающей жидкости.

Наиболее близким к заявленному устройству парогенератора комбинированного поршневого двигателя внутреннего сгорания является изобретение способа работы и устройства парогенератора поршневого двигателя внутреннего сгорания (пат. RU №2232914, М.кл. 7 F02G 5/04, F22B 29/06, F01K 21/00, опубликовано 20.07.2004, бюл. №20). Устройство парогенератора содержит в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) прямые трубки испарителя(ей). В выпускных патрубках этого(их) коллектора(ов) находятся прямые трубки пароперегревателей. Две (по две) трубные доски, установленные в конце приемной(ых) цилиндрической(их) газовой(ых) трубы (труб), образуют распределительную(ые) водяную(ые) камеру(ы) со штуцером(ами) для подвода воды, а трубная(ые) доска(и), расположенная(ые) в начале этой(их) цилиндрической(их) газовой(ых) трубы(труб) вместе с торцовой(ыми) стенкой(ами), составляют приемную(ые) паровую(ые) камеру(ы) со штуцером(ами) для отвода пара. Трубные доски, установленные с обоих концов выпускных патрубков и соединенные прямыми трубками для прохода через них выпускных газов из цилиндров, образуют между ними паровые камеры пароперегревателей со штуцерами для подвода и отвода пара. Эти патрубки подсоединены к приемной(ым) цилиндрической(их) газовой(ых) трубе(ам) тангенциально. Трубные доски распределительной(ых) водяной(ых) камеры(камер) испарителя(ей) соединены между собой трубой(ами) для прохода газов из приемной(ых) цилиндрической(их) газовой(ых) трубы(труб) в выпускной газопровод. Для подогрева питательной воды содержится(атся) экономайзер(ы). Экономайзеры соединены между собой водопроводами, а также подключены к испарителю(ям) и рубашке охлаждения водопроводами. Испаритель(и), пароперегреватели и рубашка(и) охлаждения, а также аккумулятор пара соединены между собой паропроводами. Подача воды производится питательным насосом в экномайзер(ы), а из него(них) в рубашку(и) охлаждения и испаритель(и). Образовавшийся пар в рубашке(ах) охлаждения направляется в аккумулятор пара, а из испарителя(ей) подается в пароперегреватель(и). Перегретый пар в пароперегревателе тоже поступает в аккумулятор пара, а оттуда потребителю.

К недостаткам этого способа работы и устройства парогенератора, принятого за прототип, относятся:

- большая поверхность теплообмена при охлаждении продуктов сгорания ниже 160°C и повышении температуры пара выше 550°C;

- отсутствие использования теплоты отработавшего масла;

- сложность конструкции и большая трудоемкость его изготовления;

- повышенное сопротивление движению газов газового тракта для выпуска продуктов сгорания.

Технический результат - создание парогенератора, который позволит получить пар с температурой выше 550°C при охлаждении продуктов сгорания ниже 160°C при приемлемых его размерах, а также упрощение конструкции при снижении трудоемкости его изготовления. Этот парогенератор предназначен для комбинированных поршневых двигателей внутреннего сгорания, в которых отсутствует система охлаждения двигателя, а продукты сгорания в камерах сгорания охлаждаются распыленной водой благодаря ее нагреву и испарению.

Указанный единый технический результат при осуществлении изобретения по первому независимому пункту достигается тем, что в известном устройстве парогенератора, содержащем в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) прямые трубки испарителя(ей), а также в выпускных патрубках этого(их) коллектора(ов) прямые трубки пароперегревателей, при этом две(по две) трубные доски, установленные в конце приемной(ых) цилиндрической(их) газовой(ых) трубы(труб), образуют распределительную(ые) водяную(ые) камеру(ы) со штуцером(ами) для подвода воды, а трубная(ые) доска(и), расположенная(ые) в начале этой(их) цилиндрической(их) газовой(ых) трубы(труб) вместе с торцовой(ыми) стенкой(ами), образуют приемную(ые) паровую(ые) камеру(ы) со штуцером(ами) для отвода пара, трубные доски, установленные с обоих концов выпускных патрубков и соединенные прямыми трубками для прохода через них выпускных газов из цилиндров, образуют между ними паровые камеры пароперегревателей со штуцерами для подвода и отвода пара, причем выпускные патрубки подсоединены к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) тангенциально. Кроме того, трубные доски распределительной(ых) водяной(ых) камеры (камер) испарителя(ей) соединены между собой трубой для прохода газов в выпускной(ые) газопровод(ы), а трубные доски водяной(ых) распределительной(ых) и паровой(ых) приемной(ых) камер испарителя(ей) соединены между собой змеевиком(ами) для охлаждения продуктов сгорания в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) и передаче теплоты воде и пару, движущимся по этому(им) змеевику(ам), при этом количество змеевиков, внутренний диаметр их трубок, теплопередающая поверхность определяются по средней температуре газов меньше 160°C в выпускном(ых) газопроводе(ах), а количество трубок в выпускных патрубках, их внутренний диаметр и теплопередающая поверхность по средней температуре пара больше 550°C, поступающей из пароперегревателей потребителю. Кроме того, сечение трубок в выпускных патрубках для прохода газов из цилиндров выбирается такой, чтобы обеспечить скорость движения газов на выходе из патрубков такую, при которой коэффициент теплопередачи от газов к стенкам змеевиков будет отличаться от коэффициента теплоотдачи от стенок к пароводяной смеси в этих змеевиках не более чем на 10%. Кроме того, размеры трубок в змеевиках выбираются такими, чтобы коэффициент теплоотдачи от стенок к пароводяной смеси не отличался от коэффициента теплоотдачи от газов к стенкам этих трубок не более чем на 10%. Кроме того, змеевики имеют шаг витков, равный двум наружным диаметрам их трубок dн, располагаются в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) один (одни) внутри другого(их) симметрично относительно общей оси змеевиков и со смещением вдоль этой оси на половину шага витков, отличаются эти змеевики между собой наружным диаметром Dн на 2dн, при этом с уменьшением Dн внутренний диаметр трубок dв уменьшается из-за уменьшения длины змеевиков, а шаг между витками сохраняется, чтобы обеспечить образование пара с одинаковой температурой во всех змеевиках. Кроме того, трубки в выпускных патрубках пароперегревателей, а также труба(ы) в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) для прохода газов в выпускной газопровод имеют такие размеры, при которых эффективный КПД комбинированного поршневого двигателя, преобразующего энергию пара в работу, получается наибольшим. Кроме того, расстояние между витками наружного змеевика и стенкой приемной цилиндрической газовой трубы выпускного коллектора устанавливают такое, при котором температура выпускных газов становится наименьшей. Кроме того, расстояние между витками наружного змеевика и стенкой приемной цилиндрической газовой трубы выпускного коллектора устанавливается такое, при котором эффективный КПД комбинированного поршневого двигателя внутреннего сгорания получается наибольшим. Кроме того, витки каждого змеевика крепятся между собой изогнутыми и прямыми пластинками сверху и снизу соответственно не менее чем в трех местах равномерно по периметру змеевиков для уменьшения вибрации витков при выпуске газов из выпускных патрубков, при этом эти пластины располагаются поперек потока наименьшей своей стороной, а наружные диаметры внутренних змеевиков, располагающиеся внутри наружных, уменьшаются не на два наружных диаметра трубок 2dн, а еще на четыре толщины пластинок 4f и составляют Dн-2dн-4f для того, чтобы внутренние змеевики могли войти внутрь наружных. Кроме того, скрепленные между собой верхние и нижние пластинки крепятся к корпусу приемной цилиндрической газовой трубы или змеевики крепятся между собой тоже согнутыми пластинками не менее, чем в двух местах для уменьшения колебаний змеевиков, при этом эти пластинки располагаются поперек потока наименьшей своей стороной. Кроме этого, для подогрева питательной воды, поступающей в распределительную(ые) водяную(ые) камеру(ы) испарителя(ей), применяют экономайзер, в котором эта питательная вода подогревается теплотой отработавшего масла. Кроме того, конструкция и размеры питательного насоса, подающего воду в парогенератор, обеспечивают подачу воды, подогретой в экономайзере, в распределительную(ые) водяную(ые) камеру(ы) на всех режимах работы такую, при которой эффективный КПД комбинированного поршневого двигателя внутреннего сгорания, превращающего энергию пара в работу, получается наибольшим. Кроме того, содержит регулятор расхода количества воды, поступающей в распределительную(ые) водяную(ые) камеру(ы) через экономайзер на всех режимах работы, управляемого с установленного блока обработки и управления. Кроме того, выпускные патрубки и приемная цилиндрическая газовая труба выпускного коллектора с ее торцовыми стенками и соединяющие их паропроводы, а также подводящий(ие) водопровод(ы) изготовлены из материалов с низкой теплопроводностью или их поверхности, теряющие тепло, содержат теплоизоляционное покрытие. Кроме того, в выпускном газопроводе устанавливают механический клапан, который открывается при снижении и выравнивании давления в приемной цилиндрической газовой трубе выпускного коллектора, при этом проходное сечение клапана и продолжительность его открытия определяют по наименьшей средней температуре газов в выпускном газопроводе, а клапан соединяют трубкой с серединой объема приемной цилиндрической газовой трубы этого коллектора. Кроме того, в выпускном газопроводе содержится электромагнитный клапан вместо механического, который управляется в соответствии с порядком работы двигателя и его режимом с установленного блока обработки и управления по наименьшей температуре газов в выпускном газопроводе.

Указанный единый технический результат при осуществлении изобретения по второму независимому пункту и устройству парогенератора комбинированного поршневого двигателя внутреннего сгорания достигается тем, что парогенератор содержит в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) пароперегревательные прямые трубки, соединяющие приемную(ые) и распределительную(ые) паровые камеры пароперегревателя(ей), змеевики в приемной цилиндрической газовой трубе испарителя, соединяющие приемную водяную и распределительную паровую камеры, паропровод(ы), соединяющий(ие) паровую распределительную камеру испарителя с паровой(ыми) приемной(ыми) камерой(ами) пароперегревателя(ей), паропровод(ы) для подвода пара потребителю из распределительной паровой камеры пароперегревателя(ей), а также водопровод для подвода питательной воды в приемную водяную камеру испарителя, при этом трубные доски приемной(ых) паровой(ых) камеры(камер) пароперегревателя соединены трубой(ами) для прохода газов в приемную цилиндрическую газовую трубу испарителя, а трубные доски приемной водяной камеры испарителя соединены трубой для прохода газов в выпускной газопровод. Кроме того, патрубки выпускного(ых) коллектора(ов) подключены тангенциально к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) этого(их) коллектора(ов), труба(ы) для прохода газов из пароперегревателя(ей) в испаритель подключена тангенциально к приемной цилиндрической газовой трубе испарителя со стороны, противоположной выпуску газов в выпускной газопровод. Кроме того, приемная(ые) и распределительная(ые) паровые камеры пароперегревателя(ей) соединены прямыми трубками посредством трубных досок, поверхность которых и их внутренний диаметр определяются по температуре пара больше 550°C. Кроме того, приемная(ые) и распределительная(ые) паровые камеры пароперегревателя(ей) соединены прямыми трубками с винтовым поперечным оребрением посредством трубных досок, поверхность которых и внутренний их диаметр определяются по температуре пара больше 550°C. Кроме того, приемная(ые) и распределительная(ые) паровые камеры пароперегревателя(ей) соединены змеевиками посредством трубных досок, поверхность которых и внутренний диаметр их трубок определяются по температуре пара больше 550°C. Кроме того, сечение(я) для прохода газов в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) пароперегревателя(ей) и в приемной цилиндрической газовой трубе испарителя определяются по температуре газов в выпускном газопроводе меньше 160°C. Кроме того, сечение(я) для прохода газов в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) пароперегревателя(ей) и в приемной цилиндрической газовой трубе испарителя определяются по наибольшему эффективному КПД комбинированного поршневого двигателя внутреннего сгорания, преобразующего энергию пара в работу, при температуре газов в выпускном газопроводе меньше 160°C. Кроме того, выпускные патрубки, приемная(ые) цилиндрическая(ие) газовая(ые) труба(ы) пароперегревателя(ей) и испарителя с торцовыми цилиндрическими стенками, соединяющие их газопроводы и паропроводы, а также подводящие водопровод и паропровод изготавливаются из материалов с низкой теплопроводностью или их поверхности, теряющие тепло, покрывают теплоизоляцией. Кроме того, для подогрева питательной воды содержится экономайзер, в котором эта вода подогревается теплотой отработавшего масла, при этом его поверхность теплообмена подбирается такой, чтобы питательная вода в нем нагревалась до температур 100°C, но не менее чем на 90°C на всех режимах работы при разогретом двигателе. Кроме того, для подачи питательной воды в парогенератор применяют насос, конструкция и размеры которого обеспечивают количество подаваемой воды на всех режимах работы двигателя, такое, при котором эффективный КПД комбинированного поршневого двигателя внутреннего сгорания, превращающего энергию пара в работу, получается наибольшим. Кроме того, содержит регулятор расхода оптимального количества питательной воды, поступающей в парогенератор на всех режимах работы, управляемого с установленного блока обработки и управления (БОУ). Кроме того, располагаются в патрубках выпускного(ых) коллектора(ов) еще пароперегреватели, содержащие прямые трубки для прохода газов и межтрубное пространство между этими трубками для перегрева пара, а в выпускном(ых) газопроводе(ах) клапан(ы) перед испарителем для выравнивания давления в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов), где находятся пароперегревательные поверхности, при этом пароперегреватели, расположенные в выпускном(ых) коллекторе(ах), соединены между собой паропроводами. Кроме того, патрубки выпускного коллектора подключены к его(их) приемной(ым) цилиндрической(им) газовой(ым) трубе(ам), где располагаются пароперегревательные поверхности тангенциально со стороны, противоположной выпуску газов в испаритель. Кроме того, патрубки выпускного(ых) коллектора(ов), содержащие пароперегревательные поверхности, подключены тангенциально к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) этого коллектора со стороны, противоположной выпуску газов в испаритель, где располагаются пароперегревательные поверхности.

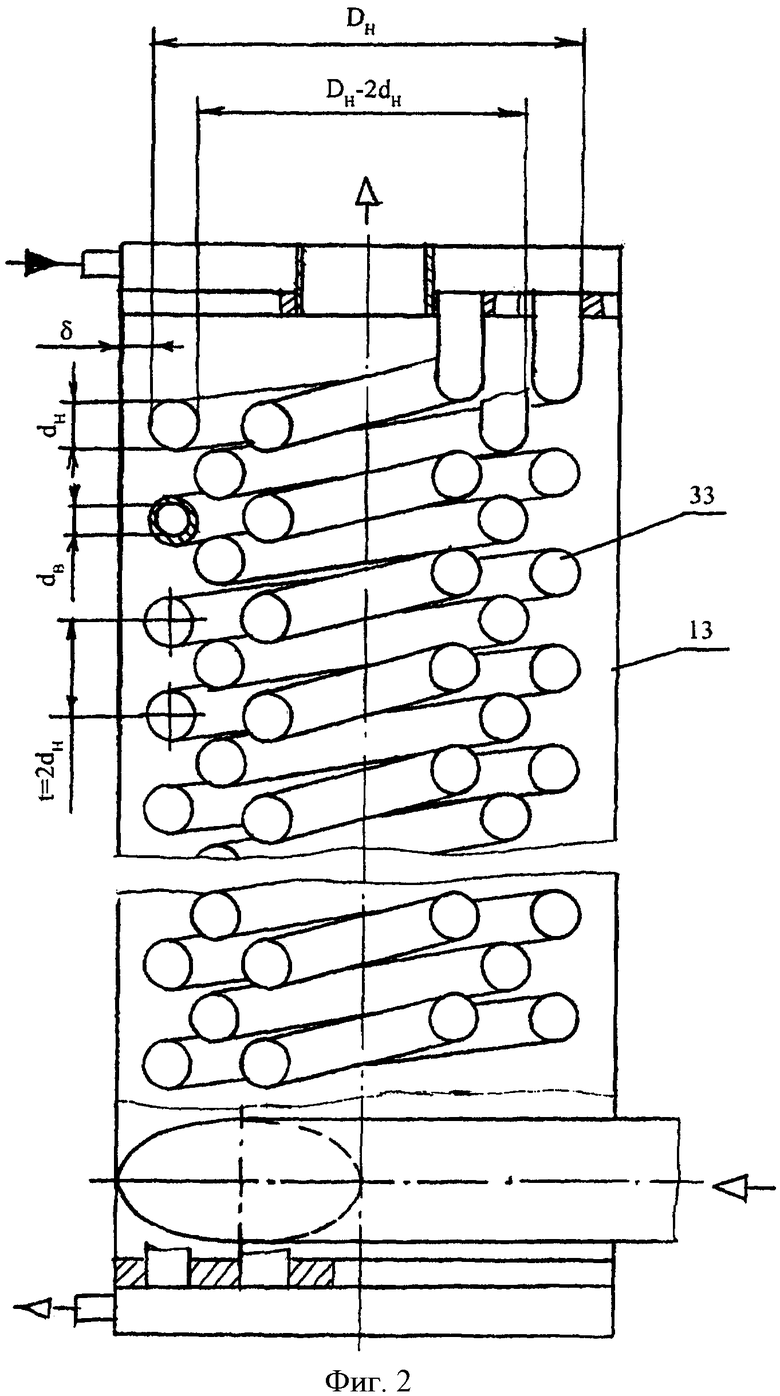

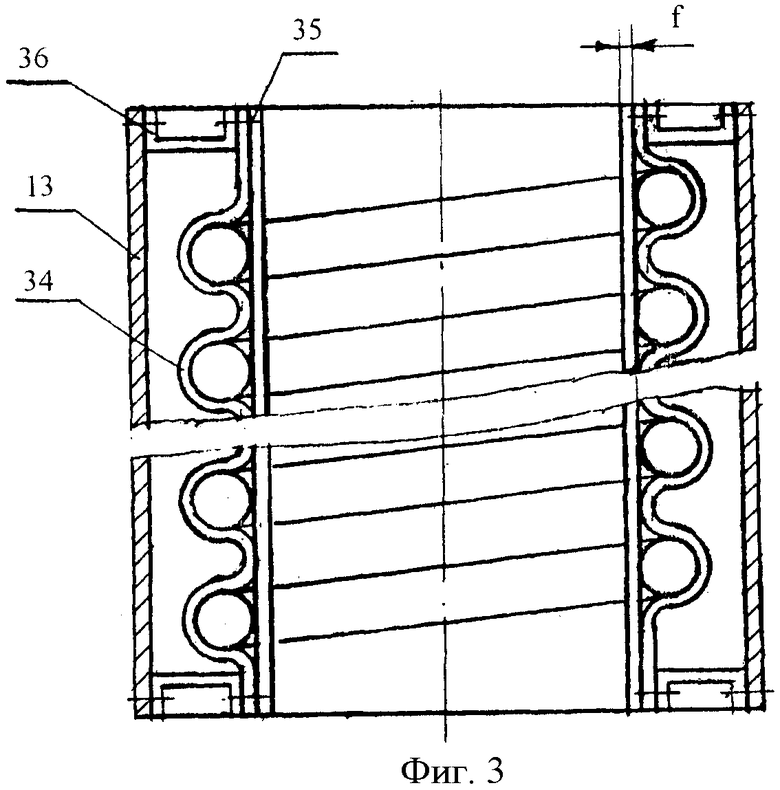

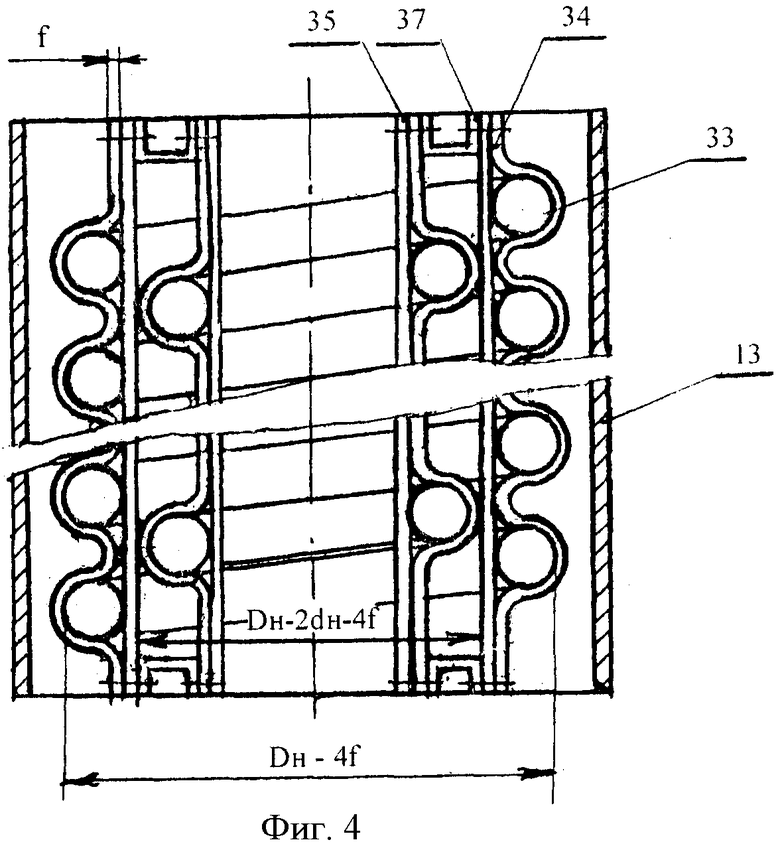

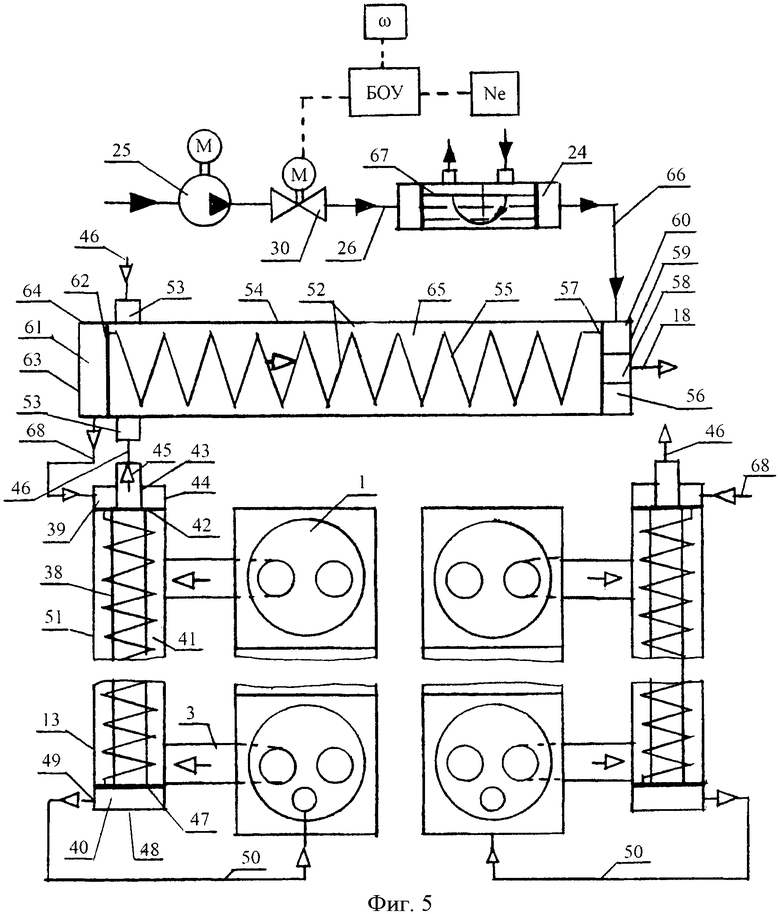

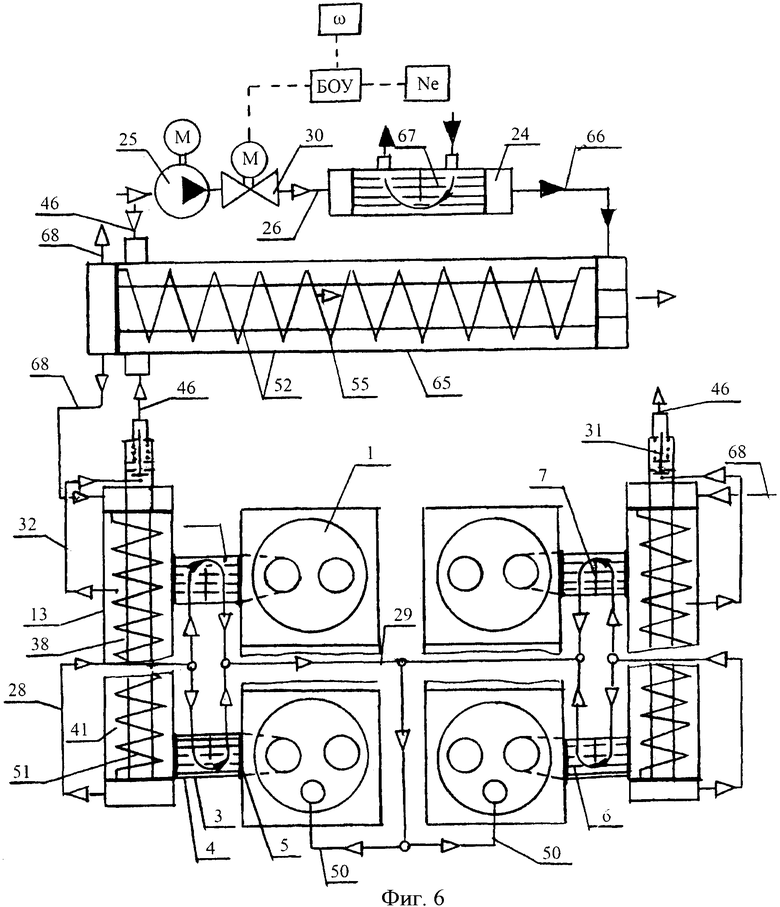

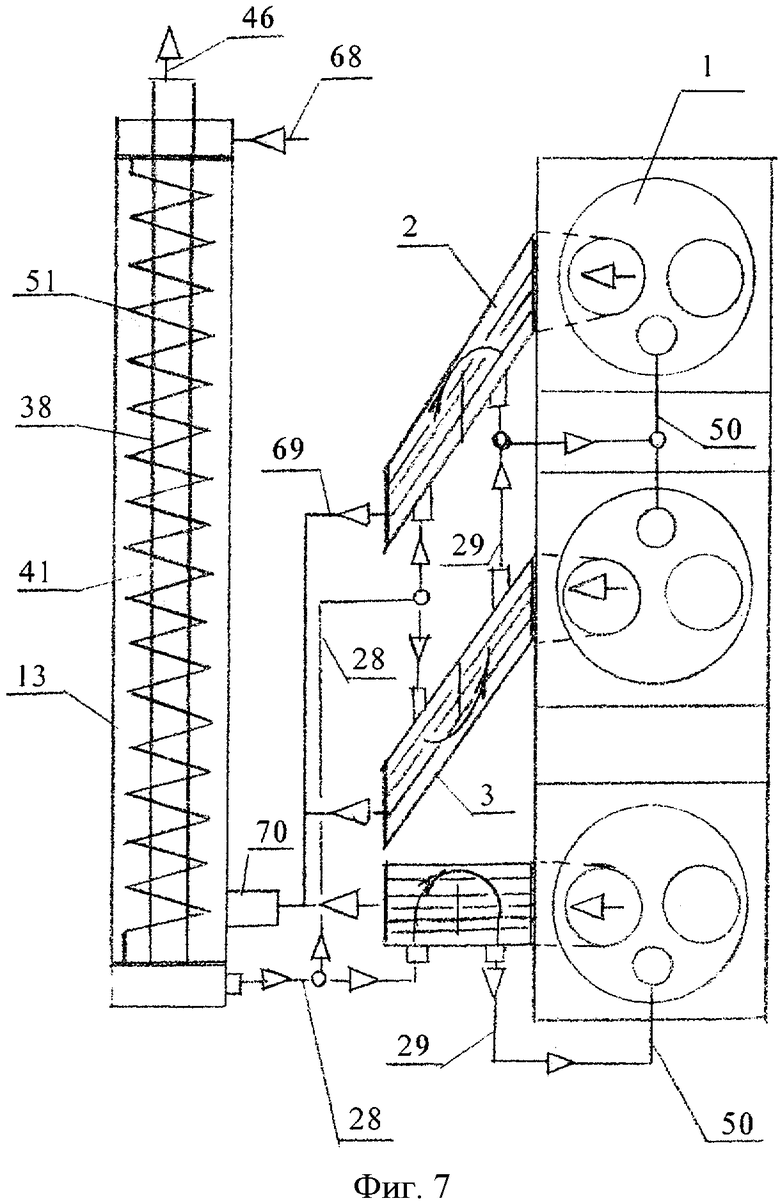

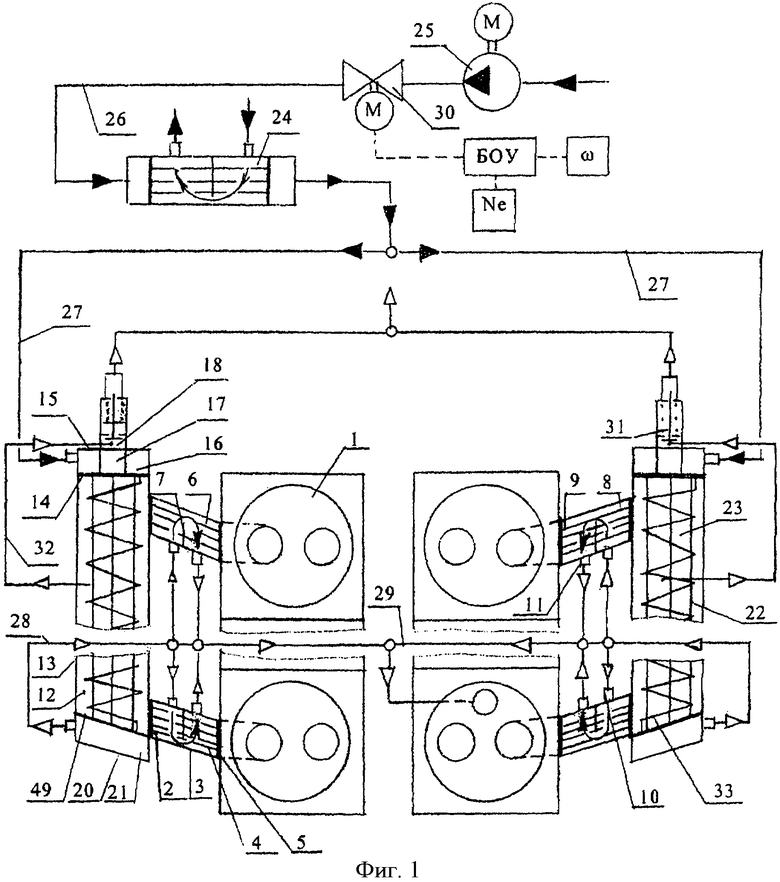

На фиг.1 показано устройство парогенератора, в котором парообразующие поверхности располагаются в приемных цилиндрических газовых трубах выпускных коллекторов, а пароперегревательные поверхности в их патрубках. Для подогрева воды имеется экономайзер. На этой фигуре еще показано соединение между собой экономайзера, испарителей и пароперегревателей трубопроводами. На фиг.2 изображено расположение змеевиков испарителя в приемной цилиндрической газовой трубе выпускного коллектора. На фиг.3 приведена схема крепления витков змеевика между собой, а также крепления змеевика к приемной цилиндрической газовой трубе выпускного коллектора. На фиг.4 изображено крепление витков змеевиков между собой, а также крепление одного змеевика к другому. На фиг.5 показано устройство парогенератора, в котором пароперегревательные поверхности расположены в приемных цилиндрических газовых трубах выпускных коллекторов, парообразующие поверхности в приемной цилиндрической газовой трубе испарителя. На этой фигуре изображено еще соединение экономайзера, испарителя, а также пароперегревателей между собой трубопроводами. На Фиг.6 приведено расположение пароперегревательных поверхностей в патрубках и приемной цилиндрической газовой трубе выпускного коллектора, а также их соединение паропроводами. На фиг.7 показан подвод газов из выпускных патрубков в приемную цилиндрическую газовую трубу выпускного коллектора со стороны, противоположной их выпуску в испаритель.

Устройство парогенератора по первому независимому пункту изобретения с однорядным, двухрядным или многорядным расположением цилиндров 1 поршневого комбинированного двигателя внутреннего сгорания, имеющего в каждом ряду не менее двух цилиндров, содержит пароперегреватели 2 в выпускных патрубках 3, включающие прямые трубки 4, трубные доски 5 и межтрубные пространства 6, поделенные перегородками 7 на приемные и распределительные паровые камеры 8 и 9 соответственно, а также штуцера для подвода и отвода пара 10 и 11 соответственно. В состав парогенератора входит или входят испаритель или испарители 12 в зависимости от количества рядов цилиндров, располагающийся(иеся) в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) 13. Каждый испаритель 12 содержит трубную доску 14 и торцовую стенку 15 приемной распределительной водяной камеры 16, которые соединены трубой 17 для прохода газов в выпускной газопровод 18, трубную доску 19 и торцовую стенку 20 приемной паровой камеры 21, трубки 22, соединяющие распределительную и приемную водяную и паровую камеры 16 и 21 соответственно. В межтрубном пространстве трубок 22 располагается приемная цилиндрическая газовая камера 23 испарителя, куда газы поступают из цилиндров по трубкам 4 в выпускных патрубках 3, подключенных тангенциально к этой цилиндрической газовой камере 23. Для подогрева питательной воды теплотой отработавшего масла до температуры 100°C и не ниже 90°C на всех режимах работы при разогретом двигателе установлен один экономайзер 24 как для однорядных, так и многорядных комбинированных двигателей. Необходимый диапазон нагрева питательной воды обеспечивается теплообменной поверхностью этого экономайзера, которая определяется расчетом для каждого двигателя.

Ниже приводится литература, по которой этот расчет можно выполнить.

Для подачи питательной воды содержится один питательный насос 25 независимо от количества рядов цилиндров, который связан напорным водопроводом 26 с экономайзером 24. Испаритель(и) 12 в зависимости от количества рядов цилиндров подключен(ы) своей приемной водораспределительной камерой 16 к экономайзеру 24 подводящим(и) водопроводом(ами) 27. Пароперегреватели 2 в выпускных патрубках 3 подсоединены паропроводом(ами) 28 к приемной(ым) паровой(ым) камере(ам) испарителя(ей) 21. Для отвода перегретого пара из пароперегревателей 2 в один или несколько цилиндров 1 содержится паропровод 29. Питательный насос 25 приводится от распределительного вала комбинированного двигателя, а его конструкция позволяет подавать подогретую в экономайзере 24 воду в распределительную(ые) водяную(ые) камеру(ы) испарителя(ей) 16 в таком количестве в зависимости от частоты вращения коленчатого вала (ω) и нагрузки (Ne), при котором эффективный КПД комбинированного поршневого двигателя внутреннего сгорания, преобразующего энергию пара в работу, получается наибольшим. Для более точного регулирования этого количества воды в зависимости от ω и Ne может быть установлен регулятор расхода количества воды 30, поступающей в распределительную(ые) водяную(ые) камеру(ы) 16 через экономайзер 24 на всех режимах работы, управляемого с установленного блока обработки и управления (БОУ). Необходимое количество подаваемой питательной воды в испаритель(и) 12 через экономайзер 24 в зависимости от режима работы двигателя (ω и Ne) определяется при испытании парогенератора с различными подачами воды на комбинированном поршневом двигателе по наибольшему эффективному КПД. В этом экономайзере вода подогревается теплотой отработавшего масла. Большое количество теплоты будет передаваться от газов к наружным поверхностям трубок 22 испарителя(ей) в том случае, если все его поверхности будут омываться равномерно одинаковым количеством продуктов сгорания при выпуске газов из каждого выпускного патрубка 3, расположенных тангенциально к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) 13 выпускного(ых) коллектора(ов) и на различных расстояниях от выхода газов в выпускной(ые) газопровод(ы) 18, куда продукты сгорания поступают по трубе(ам) 17, соединяющей(им) трубные доску 14 и торцовую стенку 15 распределительной(ых) водяной(ых) камеры(камер) 16. Равномерное обтекание трубок 22 испарителя(ей) газами достигается установкой механического(их) клапана(ов) 31 в выпускном(ых) газопроводе(ах) 18, который(ые) открывается(ются) после выравнивания давления продуктов сгорания в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) 13 (то есть одинакового распределения количества газов по всему объему) и выпускает их в выпускной газопровод 18. Для более равномерного регулирования количества газов по всему объему испарителя(ей) может быть применен вместо механического клапана электромагнитный, который будет управляться с блока обработки и управления (БОУ) в зависимости от нагрузки двигателя (ω и Ne) и порядка его работы. Продолжительность открытия механического и электромагнитного клапанов, а также их проходные сечения определяются экспериментально по наименьшей средней температуре газов в выпускном газопроводе 18. При этом механический клапан 31 соединяют трубопроводом 32 с серединой объема приемной цилиндрической газовой трубы выпускного коллектора 13 для его срабатывания по падению давления в этой трубе, а в БОУ электромагнитного клапана записывают углы поворота коленчатого вала, при которых он открывается в зависимости от режима и порядка работы двигателя.

Для повышения скорости движения пароводяной смеси в теплопередающих поверхностях испарителя, а следовательно, увеличения коэффициента теплопередачи в них установлены в выпускном коллекторе вместо прямых трубок 22 змеевики 33. При этом длина змеевиков и суммарная поверхность их теплообмена получаются больше, чем у прямых трубок 22 при одинаковом диаметре их трубок, а скорость движения теплоносителя выше, поэтому становится больше коэффициент теплопередачи и количество передаваемой теплоты от газов к пароводяной смеси. Диаметры трубок 4 пароперегревателей 2 и их количество в выпускных патрубках 3 определяют линейную скорость движения продуктов сгорания в этих трубках, а также тангенциальную скорость движения этих газов в приемной цилиндрической газовой камере 23. Чем выше эти скорости движения, тем выше коэффициенты теплоотдачи от газов к стенкам как в пароперегревателях 2, так и в испарителе(ях) 12. В связи с этим определяют экспериментально для каждого двигателя диаметр трубок 4 в пароперегревателях 2 и их количество по средней температуре пара, превышающей 550°C, а также диаметры трубок в змеевиках 33 испарителя(ей) 12, их длину и теплообменную поверхность по средней температуре газов в выпускном(ых) газопроводе(ах) 18, не превышающей 160°C. Для проведения экспериментов изготавливаются вариантные узлы и детали по чертежам, разработанным на основании расчета испарителя и пароперегревателя. Их расчеты выполняются по литературе изложенной ниже:

1. Тепловой расчет котельных агрегатов. Нормативный метод. Кузнецов Н.В., Митор В.В., Дубровский И.С. и др. - М.: «Энергия», 1973. - 295 с.

2. Справочник по теплообменным аппаратам. Бажан П.И., Кажвец Г.Е., Селиверстов В.М. - М.: Машиностроение, 1989 - 365 с.

3. Халатов А.А. Теория и практика закрученных потоков. Институт технической физики. - Киев: Наука думна, 1989, - 192 с.

4. Пермяков А.Б. К расчету теплообменников из стальных труб для утилизации тепла. Энергосбережения и водоподготовка. - 2001. - №4. - с.46-48.

При этом учитывают, чтобы скорость движения газов в трубках была такой, при которой коэффициент теплоотдачи от газов к стенкам змеевиков α1 отличается от коэффициента теплоотдачи от стенок к пароводяной смеси α2 в этих змеевиках не более чем на 10%. В противном случае теплообменные поверхности парогенератора могут оказаться заметно увеличенными по сравнению с поверхностями, которые получаются при равенстве этих коэффициентов α1 и α2. Близкие значения α1 и α2 достигаются изменением диаметров трубок змеевиков 33 при неизменной поверхности теплообмена. Если диаметр трубок уменьшается, то их длина увеличивается при неизменной поверхности теплообмена, а скорость движения пароводяной смеси возрастает при постоянной подаче питательной воды, что приводит к увеличению скорости движения теплоносителя, а следовательно и коэффициента теплоотдачи α2. Если увеличивать размер трубок, то все будет происходить наоборот, а α2 в конечном итоге уменьшиться. При этом скорость движения газов в приемной цилиндрической газовой трубе почти не изменяется, так как сопротивление движению газов в нем почти сохраняется из-за незначительного относительного изменения размеров змеевиков, следовательно, существенного изменения α1 не происходит.

Сечение трубок 4 в пароперегревателях, а также сечение трубы(труб) в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) 17 для прохода газов в выпускной газопровод 18 влияют не только на процесс теплоотдачи через скорость движения газов, но и на противодавление в выпускном газопроводе, а также количество образующегося пара, который используется в комбинированном поршневом двигателе для получения дополнительной работы, следовательно, они влияют на величину эффективного КПД. Поэтому размеры этих сечений определяются по наибольшему эффективному КПД при проведении испытаний парогенератора на комбинированном двигателе с различными размерами трубок в выпускных патрубках пароперегревателей, а также труб(ы) в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) для прохода газов в выпускной газопровод.

Для получения компактного парогенератора с небольшими размерами, который мог расположиться в отсеке транспортного двигателя, а также равномерного обтекания витков змеевиков продуктами сгорания змеевики 33 изготавливаются с шагом витков t (фиг.2), равным двум наружным диаметрам dн (t=2dн), располагаются в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) 13 один(одни) внутри другого(их) симметрично относительно общей оси змеевиков и со смещением вдоль этой оси на половину шага витков, отличаются эти змеевики между собой наружным диаметром Dн на 2dн, при этом с уменьшением Dн внутренний диаметр трубок dв уменьшается из-за уменьшения длины змеевиков, а шаг между витками сохраняется, чтобы обеспечить образование пара с одинаковой температурой во всех змеевиках.

Расстояние между витками наружного змеевика и стенкой приемной цилиндрической газовой трубы δ влияет на скорость движения газов в этой трубе, а следовательно, на коэффициент теплоотдачи от газов к стенкам трубок змеевиков и количество образующегося пара. Кроме этого, δ влияет существенно на сопротивление выпускного тракта, противодавление в выпускном тракте и поэтому на работу насосных ходов. Это расстояние определяется при проведении испытаний парогенератора с различными δ на комбинированном поршневом двигателе по наименьшей температуре выпускных газов в выпускном газопроводе. Это расстояние можно определить также путем проведения экспериментов на этом двигателе только по наибольшему эффективному КПД.

При неизменных поверхностях теплообмена парогенератора эффективный КПД комбинированного поршневого двигателя внутреннего сгорания зависит от количества подаваемой воды питательным насосом 25. При больших подачах воды снижается температура вырабатываемого пара, но зато увеличивается количество производимого пара. Наиболее высокий эффективный КПД комбинированного поршневого двигателя становится при определенной оптимальной подаче питательной воды в парогенератор. Эта оптимальная подача изменяется в зависимости от режима работы двигателя. Подача, близкая к оптимальной на всех режимах работы, обеспечивается конструкцией питательного насоса 25. Прототипом этого насоса может послужить насос высокого давления дизельного двигателя для подачи топлива в цилиндры. Конструкция питательного насоса 25 может быть выполнена проще, если для регулирования подачи воды в парогенератор применить регулятор расхода 30, управляемого с блока обработки и управления (БОУ). При этом повысится и точность оптимального количества воды, подаваемой в парогенератор. В двигателях с большим количеством цилиндров (более двух) в одном ряду возникают колебания как змеевиков, так и витков в этих змеевиках. Для устранения колебания этих витков они крепятся между собой изогнутыми 34 и прямыми 35 (фиг.3) пластинками сверху и снизу соответственно не менее чем в трех местах равномерно по периметру змеевиков. Эти пластинки располагаются поперек потока наименьшей своей стороной, что снижает сопротивление движению тангенциально направленного потока. При таком креплении витков наружные диаметры змеевиков, располагающиеся внутри наружных, уменьшаются не на два наружных диаметра трубок 2dн, а еще на четыре толщины пластинок 4f и составляют Dн-2dн-4f (фиг.4). Это делается для того, чтобы внутренние змеевики могли войти внутрь наружных. Для уменьшения вибрации змеевиков со скрепленными витками между собой пластинками, они крепятся к корпусу приемной цилиндрической газовой трубы 13 (фиг.3) изогнутыми пластинками 36 не менее чем в двух местах. Кроме того, змеевики могут крепится между собой пластинками 37 (фиг.4). Для уменьшения потерь теплоты в окружающую среду выпускные патрубки 3 (фиг.1), приемная(ые) цилиндрическая(ие) газовая(ые) труба(ы) 13, торцовые стенки распределительной(ых) водяной(ых) камеры(камер) 15 и приемной(ых) паровой(ых) камеры(камер) 21, соединяющие их паропроводы 28 и 29, а также подводящий(ие) водопровод(ы) 27 изготавливают из материалов с низкой теплопроводностью или содержат теплоизоляционное покрытие.

Работа парогенератора по первому независимому пункту изобретения происходит следующим образом. Газы из цилиндров 1 при открытых выпускных клапанах поступают по трубкам 2 в выпускных патрубках 3 в приемную(ые) цилиндрическую(ие) газовую(ые) трубу(ы) выпускного(ых) коллектора(ов) 13 и движутся там тангенциально. При этом они, обтекая трубки 2 пароперегревателя, отдают свою теплоту пару в межтрубном пространстве и, омывая прямые трубки 22 или трубки змеевиков 33, передают свою теплоту пароводяной смеси в этих трубках. Как только снижается давление газов в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) 13, то есть выравнивается количество газов по всему(всем) ее(их) объему(ам), открывается(ются) механический(ие) клапан(ы) или электромагнитный(ые) клапан(ы) по сигналу с БОУ в зависимости от порядка работы цилиндров и нагрузки двигателя. При этом газы выходят из приемной(ых) цилиндрической(их) газовой(ых) трубы(труб) 13 по трубе 17 в выпускной(ые) газопровод(ы) 18, а оттуда в атмосферу. Питательный насос 25 подает питательную воду по подающему водопроводу 26 прямо в экономайзер 24, если конструкция насоса обеспечивает необходимую подачу воды в этот экономайзер на всех режимах работы, в противном случае, эта вода поступает через регулятор расхода 30, который регулирует подачу этой воды в соответствии с записью в БОУ. Необходимая подача воды на различных режимах работы и нагрузках определяется по максимальному значению эффективного КПД комбинированного поршневого двигателя внутреннего сгорания, превращающего энергию пара в работу. В экономайзере 24 вода подогревается теплотой отработавшего масла до температуры не выше 100°C и не ниже 90°C. Если вода нагревается выше 100°C, то возникают проблемы с охлаждением продуктов сгорания в испарителе ниже 160°C, если ниже 90°C, то может снизиться температура перегретого пара на выходе из пароперегревателей ниже 550°C. Обеспечивается необходимый диапазон нагрева питательной воды 90-100°C в экономайзере 25 определением его поверхности теплообмена. Из экономайзера 24 нагретая питательная вода направляется по водопроводу(ам) 27 в приемную распределительную водяную камеру 16 испарителя, а оттуда по прямым трубкам 22 или трубкам змеевика(ов) 33 и паропроводу 28 в межтрубное пространство 6 трубок 4 пароперегревателей 2. При этом, если средняя температура выпускных газов в выпускном газопроводе 18 оказывается выше 160°C, то необходимо увеличить поверхность теплообмена прямых трубок 22 или трубок змеевиков 33 увеличением их длины или количества, кроме того, может быть уменьшен их диаметр при сохранении поверхности теплообмена. В межтрубном пространстве 6 пароперегревателей 2 происходит перегрев пара. Если температура пара оказывается ниже 550°C, то увеличивают поверхность теплообмена увеличением количества трубок 4 или увеличением ходов пара (перегородок 7) в пароперегревателях 2, кроме того, может быть увеличена поверхность теплообмена испарителя с целью увеличения температуры пара, поступающего в пароперегреватели. Перегретый пар из межтрубного пространства пароперегревателей поступает по паропроводам 29 в цилиндр или цилиндры 1 двигателя, где совершает дополнительную работу. Чем выше температура пара и больше его количество, тем выше эффективный КПД комбинированного поршневого двигателя внутреннего сгорания. Этот КПД может быть увеличен изменениями подачи питательной воды насосом или регулятором расхода 30, диаметра трубы(труб) 17 в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) 13, диаметра прямых трубок 4 пароперегревателей 2, зазора между витками наружного(ых) змеевика(ов) и стенкой(ами) приемной(ых) цилиндрической(их) газовой(ых) трубы(труб) 5, при этом должна соблюдаться температура перегретого пара выше 550°C, а температура выпускных газов ниже 160°C.

Устройство парогенератора по второму независимому пункту изобретения с однорядным, двухрядным или многорядным расположением цилиндров поршневого комбинированного двигателя внутреннего сгорания, имеющего в каждом ряду не менее двух цилиндров, содержит в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) 13 (фиг.5) пароперегревательные прямые трубки 38, соединяющие приемную(ые) и распределительную(ые) паровые камеры 39 и 40 соответственно пароперегревателя(ей) 41. Независимо от количества пароперегревателей 41 каждая приемная паровая камера 39 образована трубной доской 42, торцовой и наружной цилиндрической стенками 43 и 44 соответственно, а также трубой 45 для прохода продуктов сгорания из пароперегревателя(ей) 41 в выпускной газопровод 46. Как и приемная паровая камера, каждая распределительная паровая камера 40 содержит трубную доску 47, торцовую и наружную цилиндрическую стенки 48 и 49 соответственно и соединена подводящим паропроводом 50 с потребителем пара (цилиндром 1). Для увеличения поверхности теплообмена пароперегревателей 41 используются вместо прямых трубок 38 трубки с винтовым наружным оребрением. Для интенсификации процесса теплоотдачи и увеличения количества передаваемой теплоты в пароперегревателе(ях) 41 применяются змеевики из трубок 51 вместо прямых трубок 38. Для подвода продуктов сгорания из цилиндров 1 в приемную(ые) цилиндрическую(ие) газовую(ые) трубу(ы) выпускного(ых) коллектора(ов) 13 содержатся тангенциально расположенные к этой(им) трубе(ам) выпускные патрубки 3. В этом объекте изобретения один испаритель 52 вынесен за пределы выпускного(ых) коллектора(ов). Для подвода продуктов сгорания к нему содержится(атся) патрубок(ки) 53, тангенциально расположенный(е) к приемной цилиндрической газовой трубе 54 этого испарителя со стороны, противоположной выпуску газов в выпускной газопровод 18. Тепловоспринимающими поверхностями испарителя 52 являются змеевики 55 из трубок. Приемная водяная камера 56 этого испарителя состоит из трубной доски 57, трубы 58 для прохода газов в выпускной газопровод 18, торцовой и наружной цилиндрической стенок 59 и 60 соответственно. Распределительная паровая камера 61 содержит трубную доску 62, торцовую и наружную цилиндрическую стенки 63 и 64 соответственно. Приемная водяная и распределительная паровая камеры 56 и 61 соединены между собой змеевиком(ами) 55. Приемная газовая камера 65 испарителя 52 располагается между витками змеевиков 55. Испаритель 52 подключен к экономайзеру 24 подводящим водопроводом 66. Необходимый диапазон нагрева питательной воды 90-100°C в этом экономайзере обеспечивается его поверхностью теплообмена. Эта поверхность определяется аналогично как поверхность теплообмена экономайзера в первом независимом пункте изобретения.

Питательный насос 25 соединен с экономайзером 24 водопроводом 26, на котором установлен регулятор расхода воды 30. Конструкция и размеры питательного насоса 25 обеспечивают количество подаваемой воды на всех режимах работы двигателя, такое, при котором эффективный КПД поршневого комбинированного двигателя внутреннего сгорания, преобразующего энергию пара в работу, получается наибольшим. При более простой конструкции этого насоса подача оптимального количества воды в парогенератор на всех режимах работы осуществляется регулятором расхода по сигналам с блока обработки и управления (БОУ). Необходимая подача воды на различных режимах работы и нагрузках определяется аналогично, как и при реализации первого независимого пункта изобретения.

Пароперегреватель(и) 41 подключен(ы) к испарителю 52 паропроводом(ами) 68. Выпускные патрубки 3, приемная цилиндрическая газовая труба выпускного коллектора 13 и испарителя 54 с торцовыми и наружными цилиндрическими стенками 43, 48, 59, 63 и 44, 49, 60, 64 соответственно, соединяющие их патрубки 53 и газопровод 46, паропроводы 50 и 68, а также подводящий водопровод 66 изготавливаются из материалов с низкой теплопроводностью или их поверхности, теряющие тепло, покрываются теплоизоляцией.

Размеры сечения(й) для прохода газов в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) пароперегревателя(ей) и в приемной цилиндрической газовой трубе испарителя определяются по наибольшему эффективному КПД при испытании парогенератора на комбинированном поршневом двигателе с различными сечениями для прохода газов в испарителе и паронагревателе(ях). При определении этих сечений по наибольшему эффективному КПД отбираются те варианты испарителя и пароперегревателя(ей), при испытании с которыми температура выпускных газов в выпускном газопроводе получилась менее 160°C.

Сечения для прохода газов в приемной цилиндрической газовой трубе выпускного(ых) коллектора(ов) 13 и в приемной газовой камере 65 испарителя 52 задаются путем изменения шага между прямыми или с винтовым оребрением трубками, диаметров трубок змеевиков и шага между их витками, диаметра труб 45 и 58 для прохода газов, расстоянии между витками наружного змеевика 51 и наружной стенкой приемной цилиндрической газовой трубы 13 выпускного коллектора, а также между витками наружного змеевика 55 и наружной стенкой 54 приемной газовой камеры 65 испарителя 52.

Поверхности теплообмена и внутренний диаметр прямых трубок 38 пароперегревателей 41 определяется по температуре пара больше 550°C. Если при ограниченных размерах парогенератора не удается с прямыми трубками 38 получить температуру пара больше 550°C, то вместо прямых трубок 38 применяют трубки с винтовым поперечным наружным оребрением. Если и в этом случае температура пара продолжает оставаться ниже 550°C, то применяются змеевики 51. Размеры змеевиков и их крепления для уменьшения вибрации как пароперегревателя(ей), так и испарителя приняты такими, какими они были изложены при описании изобретения с первым независимым пунктом (см. фиг.2-4). С целью повышения температуры пара увеличением пароперегревательных поверхностей размещают еще в выпускных патрубках 3 (фиг.6) прямые трубки 4, через которые проходят продукты сгорания из цилиндра(ов) 1 в приемную(ые) цилиндрическую(ие) газовую(ые) трубу(ы) 13 выпускного(ых) коллектора(ов), где уже располагается(ются) пароперегреватель(и) 41. При этом в межтрубном пространстве 6 трубок 4 образуются паровые камеры 8 и 9, разделенные перегородкой(ами) 7. Пароперегреватели 2 и 41 соединены между собой паропроводами 28, а с потребителем пара (цилиндром 1) - паропроводами 29 и 50. С целью более эффективного использования теплоты продуктов сгорания для перегрева пара устанавливают в выпускном газопроводе 46 механический или электромагнитный клапан 31. При этом происходит выравнивание давления газов в приемной газовой камере пароперегревателя 41 и более равномерное их распределение по ее объему, что увеличивает количество передаваемой теплоты пару.

Увеличение эффективности использования теплоты может быть достигнуто еще при тангенциальном подводе газов по выпускным патрубкам 3 в приемную цилиндрическую газовую трубу 13 выпускного коллектора со стороны, противоположной выпуску газов в выпускной газопровод 46 (фиг.7) без этих клапанов. При этом патрубки 3 подключены тангенциально непосредственно к этой газовой трубе или через отдельный(е) газопровод(ы) 69 и тангенциально расположенный(е) патрубок(ки) 70. Соединение пароперегревателей в выпускном коллекторе паропроводами остается таким, как и на фиг.6.

Работа парогенератора по второму независимому пункту изобретения происходит следующим образом. Продукты сгорания из цилиндров 1 (фиг.5) по выпускным патрубкам 3 поступают тангенциально в приемную(ые) цилиндрическую(ие) газовую(ые) трубу(ы) 13 выпускного(ых) коллектора(ов), там они завихряются и обтекают тепловоспринимающие поверхности прямых трубок 38 или трубки змеевиков 51 пароперегревателя(ей) 41, при этом передают теплоту пару, движущемуся по этим трубкам. Из этого(их) пароперегревателя(ей) газы выходят по трубе(ам) 45 и направляются по трубе(ам) 46 в патрубок(ки) 53. Газы из этих патрубков выходят тангенциально в приемную газовую камеру 65 испарителя 52 и там завихряются, при этом обтекают поверхности трубок змеевиков 55 и передают теплоту пароводяной смеси, движущейся по этим трубкам. Выходят продукты сгорания из испарителя 52 по трубе 58 в выпускной газопровод 18. Если их температура оказывается выше 160°C, то изменяют сечение для прохода газов как в пароперегревателе(ях) 41, так и в испарителе 52. Если эта температура продолжает оставаться высокой, то увеличивают тепловоспринимающие поверхности испарителя 52 и пароперегревателя(ей) 41. Питательная вода подается насосом 25 в необходимом количестве по водопроводу 26 в экономайзер 24, где она нагревается в диапазоне 90-100°C. Если эта температура оказывается ниже 90°C, то поверхность теплообмена 67 этого экономайзера увеличивают, если больше 100°C, то наоборот уменьшают. Если подача насоса не регулируется в зависимости от режима работы двигателя, то на водопроводе 26 устанавливают регулятор расхода 30, который изменяет подачу воды в экономайзер 24 в зависимости от режима работы двигателя по сигналам, поступающим с блока обработки и управления (БОУ). Подогретая в экономайзере 24 вода по водопроводу 66 поступает в приемную водяную камеру 56 испарителя 52, а оттуда направляется по змеевику(ам) 55, где эта вода нагревается и превращается в пар, который подается в распределительную паровую камеру 61 этого испарителя, а оттуда поступает по паропроводу(ам) 68 в приемную(ые) паровую(ые) камеру (ы) 39 пароперегревателя(ей) 41. Из этой(их) камеры(камер) пар направляется в трубки 38 или змеевики 51 этого(их) пароперегревателя(ей), где повышается его температура выше 550°C. Если эта температура не достигнет 550°C, то уменьшают внутренний диаметр трубок и увеличивают их поверхность теплообмена, кроме того, может быть поднята температура пара, образующегося в испарителе 52 путем увеличения его поверхности теплообмена или повышения скорости газов, поступающих по патрубку(ам) 53. Перегретый пар направляется из распределительной(ых) паровой(ых) камеры(камер) 40 по паропроводу(ам) 50 потребителю пара (цилиндр 1), где совершает дополнительную работу. Для еще большего повышения температуры перегретого пара его подают после пароперегревателя(ей) 41 (фиг.6) в пароперегреватели 2 в выпускных патрубках 3, где он нагревается теплотой продуктов сгорания в межтрубном пространстве 6 трубок 4, по которым движутся горячие газы из цилиндров 1, имеющие более высокую температуру, чем в пароперегревателе 41. В результате температура пара, поступающая в цилиндр 1, повышается. Наблюдается увеличение этой температуры при работе механического или электромагнитного клапанов, которые повышают ее благодаря равномерному обтеканию газами тепловоспринимающих поверхностей 38 или 51. Кроме того, повышение температуры перегретого пара происходит, если подводить продукты сгорания из цилиндров 1 (фиг.7) по тангенциально расположенным патрубкам 3 к приемной цилиндрической газовой трубе 13 со стороны, противоположной выпуску газов в выпускной газопровод 46. При этом происходит равномерное обтекание тепловоспринимающих поверхностей 38 и 51, а также увеличивается время контакта газов с этими поверхностями. Все вместе приводит к повышению температуры пара в пароперегревателе(ях) 41, а следовательно, и в пароперегревателе 2, откуда он направляется в цилиндр 1. Если не удается подать газы по тангенциально расположенным патрубкам 3 в начале приемной цилиндрической газовой трубы 13 по конструктивным соображениям, то его подают из этих патрубков по газопроводу(ам) 69 в тангенциально расположенный(е) патрубок(ки) 70 к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) выпускного(ых) коллектора(ов).

Преимущества разработанных устройств парогенератора по двум независимым пунктам заключается в следующем: получение пара с температурой больше 550°C при температуре выпускных газов меньше 160°C и приемлемых размерах парогенератора, использование теплоты отработавшего масла и повышение эффективного КПД комбинированного поршневого двигателя внутреннего сгорания, преобразующего энергию пара в работу.

Изобретение относится к области машиностроения. Парогенератор содержит питательный насос, регулятор расхода воды, экономайзер, испаритель или испарители, пароперегреватель и пароперегреватели в зависимости от количества рядов цилиндров, а также соединяющие их газопроводы, паропроводы и водопроводы. В первом варианте пароперегреватели располагаются в патрубках выпускного коллектора, а испаритель - в приемной газовой трубе выпускного коллектора. При этом в качестве теплопередающих поверхностей в пароперегревателях используются прямые трубки, а в испарителе - прямые трубки, или трубки с профильным наружным оребрением, или змеевики. Во втором варианте изобретения пароперегреватель располагают в приемной газовой трубе выпускного коллектора, куда подводят продукты сгорания по тангенциально направленным патрубкам этого коллектора. Если температура перегретого пара остается ниже требуемой, то устанавливают дополнительные пароперегреватели в этих патрубках, от которых подводят газы тангенциально в эту приемную цилиндрическую газовую трубу со стороны, противоположной выпуску газов в испаритель, который находится за пределами выпускного коллектора, в приемной газовой трубе которого располагаются змеевики, обтекаемые потоком газов, поступающим из тангенциально расположенного патрубка. Количество патрубков зависит от количества выпускных коллекторов с расположенными в них пароперегревателями, а подключаются они к приемной газовой трубе испарителя со стороны, противоположной выпуску газов в выпускной газопровод. Изобретение обеспечивает повышение эффективности утилизации энергии выпускных газов и отработанного масла в парогенераторе. 2 н. и 20 з.п. ф-лы, 7 ил.

1. Устройство парогенератора комбинированного поршневого двигателя внутреннего сгорания, содержащее в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) прямые трубки испарителя(ей), а также в выпускных патрубках этого(их) коллектора(ов) прямые трубки пароперегревателей, при этом две (по две) трубные доски, установленные в конце приемной(ых) цилиндрической(их) газовой(ых) трубы (труб), образуют распределительную(ые) водяную(ые) камеру(ы) со штуцером(амии) для подвода воды, а трубная(ые) доска(и), расположенная(ые) в начале этой(их) цилиндрической(их) газовой(ых) трубы (труб), вместе с торцевой(ыми) стенкой(ами) образуют приемную(ые) паровую(ые) камеру(ы) со штуцером(амии) для отвода пара, трубные доски, установленные с обоих концов выпускных патрубков и соединенные прямыми трубками для прохода через них выпускных газов из цилиндров, образуют между ними паровые камеры пароперегревателей со штуцерами для подвода и отвода пара, причем выпускные патрубки подсоединены к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) тангенциально, отличающееся тем, что трубные доски распределительной(ых) водяной(ых) камеры (камер) испарителя(ей) соединены между собой трубой для прохода газов в выпускной(ые) газопровод(ы), а трубные доски водяной(ых) распределительной(ых) и паровой(ых) приемной(ых) камер испарителя(ей) соединены между собой змеевиком(ами) для охлаждения продуктов сгорания в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) и передачи теплоты воде и пару, движущимся по этому(им) змеевику(ам).

2. Устройство по п.1, отличающееся тем, что змеевики имеют шаг витков, равный двум наружным диаметрам их трубок dн, располагаются в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) один (одни) внутри другого(их) симметрично относительно общей оси змеевиков и со смещением вдоль этой оси на половину шага витков, отличаются эти змеевики между собой наружным диаметром Dн на 2dн, при этом с уменьшением Dн внутренний диаметр трубок dв уменьшается из-за уменьшения длины змеевиков, а шаг между витками сохраняется, чтобы обеспечить образование пара с одинаковой температурой во всех змеевиках.

3. Устройство по п.1, отличающееся тем, что витки каждого змеевика крепятся между собой изогнутыми и прямыми пластинками сверху и снизу соответственно не менее чем в трех местах равномерно по периметру змеевиков для уменьшения вибрации витков при выпуске газов из выпускных патрубков, при этом эти пластинки располагаются поперек потока наименьшей своей стороной, а наружные диаметры внутренних змеевиков, располагающиеся внутри наружных, уменьшаются не на два наружных диаметра трубок 2dн, а еще на четыре толщины пластины 4f и составляют (Dн-2dн-4f) для того, чтобы внутренние змеевики могли войти внутрь наружных.

4. Устройство по п.3, отличающееся тем, что скрепленные между собой витки змеевиков крепятся к корпусу приемной цилиндрической газовой трубы или змеевики крепятся между собой тоже согнутыми пластинками не менее чем в двух местах для уменьшения колебаний змеевиков, при этом эти пластинки располагаются поперек потока наименьшей своей стороной.

5. Устройство по п.1, отличающееся тем, что для подогрева питательной воды, поступающей в распределительную(ые) водяную(ые) камеру(ы) испарителя(ей), применяют экономайзер, в котором эта вода подогревается теплотой отработавшего масла.

6. Устройство по п.1, отличающееся тем, что питательный насос обеспечивает подачу воды, подогретой в экономайзере, в распределительную(ые) водяную(ые) камеру(ы) на всех режимах работы.

7. Устройство по п.6, отличающееся тем, что содержит регулятор расхода количества воды, поступающей в распределительную(ые) водяную(ые) камеру(ы), на всех режимах работы, управляемого с установленного блока обработки и управления.

8. Устройство по п.1, отличающееся тем, что выпускные патрубки и приемная(ые) цилиндрическая(ие) газовая(ые) труба(ы) выпускного(ых) коллектора(ов) с ее торцевой(ыми) стенкой(ами) и соединяющие их паропроводы, а также подводящий(ие) водопровод(ы) изготовлены из материалов с низкой теплопроводностью, или их поверхности, теряющие тепло, содержат теплоизоляционное покрытие.

9. Устройство по п.1, отличающееся тем, что в выпускном газопроводе устанавливают механический клапан, который открывается при снижении и выравнивании давления в приемной цилиндрической газовой трубе выпускного коллектора, при этом проходное сечение клапана и продолжительность его открытия определяют по наименьшей средней температуре газов в выпускном газопроводе, а клапан соединяют трубкой с серединой объема приемной цилиндрической газовой трубы этого коллектора.

10. Устройство по п.9, отличающееся тем, что в выпускном газопроводе содержится электромагнитный клапан, который управляется в соответствии с порядком работы двигателя и его режимом с установленного блока обработки и управления по наименьшей температуре газов в выпускном газопроводе.

11. Устройство парогенератора комбинированного поршневого двигателя внутреннего сгорания содержит в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов) пароперегревательные прямые трубки, соединяющие приемную(ые) и распределительную(ые) паровые камеры пароперегревателя(ей), змеевики в приемной цилиндрической газовой трубе испарителя, соединяющие приемную водяную и распределительную паровую камеры, паропровод(ы), соединяющий(ие) паровую распределительную камеру испарителя с паровой(ыми) приемной(ыми) камерой(амии) пароперегревателя(ей), паропровод(ы) для подвода пара потребителю из распределительной паровой камеры пароперегревателя(ей), а также водопровод для подвода питательной воды в приемную водяную камеру испарителя, при этом трубные доски приемной(ых) паровой(ых) камеры(камер) пароперегревателя(ей) соединены трубой(ами) для прохода газов в приемную цилиндрическую газовую трубу испарителя, а трубные доски приемной водяной камеры испарителя соединены трубой для прохода газов в выпускной газопровод.

12. Устройство по п.11, отличающееся тем, что патрубки выпускного(ых) коллектора(ов) подключены тангенциально к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) этого(их) коллектора(ов), а труба(ы) для прохода газов из пароперегревателя(ей) в испаритель подключена(ы) тангенциально к приемной цилиндрической газовой трубе испарителя со стороны, противоположной выпуску газов в выпускной газопровод.

13. Устройство по п.11, отличающееся тем, что приемная(ые) и распределительная(ые) паровые камеры пароперегревателя(ей) соединены прямыми трубками посредством трубных досок.

14. Устройство по п.11, отличающееся тем, что приемная(ые) и распределительная(ые) паровые камеры пароперегревателя(ей) соединены прямыми трубками с винтовым поперечным наружным оребрением посредством трубных досок.

15. Устройство по п.11, отличающееся тем, что приемная(ые) и распределительная(ые) паровые камеры пароперегревателя(ей) соединены змеевиками посредством трубных досок.

16. Устройство по п.11, отличающееся тем, что выпускные патрубки, приемная(ые) цилиндрическая(ие) газовая(ые) труба(ы) пароперегревателя(ей) и испарителя с торцевыми и наружными цилиндрическими стенками, соединяющие их газопровод и паропровод, а также подводящие водопровод и паропровод изготавливаются из материалов с низкой теплопроводностью или их поверхности, теряющие тепло, покрывают теплоизоляцией.

17. Устройство по п.11, отличающееся тем, что для подогрева питательной воды содержит экономайзер, в котором эта вода подогревается теплотой отработавшего масла.

18. Устройство по п.11, отличающееся тем, что для подачи питательной воды в парогенератор применяют насос, обеспечивающий количество подаваемой воды на всех режимах работы двигателя.

19. Устройство по п.18, отличающееся тем, что содержит регулятор расхода оптимального количества питательной воды в парогенераторе на всех режимах работы, управляемого с установленного блока обработки и управления (БОУ).

20. Устройство по п.12, отличающееся тем, что располагаются в патрубках выпускного(ых) коллектора(ов) еще пароперегреватели, содержащие прямые трубки для прохода газов и межтрубное пространство между этими трубками для перегрева пара, а также в выпускном(ых) газопроводе(ах) клапан(ы) перед испарителем для выравнивания давления в приемной(ых) цилиндрической(их) газовой(ых) трубе(ах) выпускного(ых) коллектора(ов), где находятся пароперегревательные поверхности, при этом пароперегреватели, расположенные в выпускном(ых) коллекторе(ах), соединены между собой паропроводом(ами).

21. Устройство по п.12, отличающееся тем, что патрубки выпускного коллектора подключены к его(их) приемной(ым) цилиндрической(им) газовой(ым) трубе(ам), где располагаются перегревательные поверхности, тангенциально со стороны, противоположной выпуску газов в испаритель.

22. Устройство по п.12, отличающееся тем, что патрубки выпускного(ых) коллектора(ов), содержащие пароперегревательные поверхности, подключены тангенциально к приемной(ым) цилиндрической(им) газовой(ым) трубе(ам) этого коллектора со стороны, противоположной выпуску газов в испаритель, где располагаются пароперегревательные поверхности.

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПАРОГЕНЕРАТОРА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2232914C2 |

| ТЕПЛООБМЕННИК | 0 |

|

SU194840A1 |

| Парогенератор | 1979 |

|

SU857634A1 |

| Многоканальное счетное устройство | 1984 |

|

SU1200416A1 |

Авторы

Даты

2012-08-10—Публикация

2009-10-23—Подача