Область техники

Изобретение относится к системе рекуперации теплоты отработавших газов с возможностью ускорения повышения температуры блока в транспортном средстве, таком как автомобиль, требующем нагрева, с использованием теплоты отработавших газов двигателя внутреннего сгорания.

Уровень техники

Известны примеры использования теплоты отработавшего газа двигателя внутреннего сгорания, установленного на транспортном средстве, таком как автомобиль, поглощаемой с помощью тепловой трубки, например, для облегчения активизации каталитического нейтрализатора и ускорения прогрева двигателя внутреннего сгорания (смотрите публикацию заявки на полезную модель Японии № 63-22321 (JP-U-63-22321) и заявку на патент Японии № 2008-14304 (JP-A-2008-14304)).

В JP-U-63-22321 описана конструкция, в которой один конец тепловой трубки, служащий нагревателем (соответствующий теплоприемнику), соединен с выпускным каналом двигателя внутреннего сгорания с нижней по потоку стороны от каталитического устройства, а другой конец тепловой трубки, служащий холодильником (соответствующий теплоизлучателю), соединен с выпускным каналом с верхней по потоку стороны от каталитического устройства, причем непрямое повышение температуры каталитического устройства обеспечивается за счет нагрева и повышения температуры отработавшего газа с верхней по потоку стороны от каталитического устройства.

В этом примере внутренняя полость герметичной тепловой трубки заполнена рабочей текучей средой, например чистой водой. В результате нагрева на одном конце трубки рабочая текучая среда испаряется и в виде пара переносится на другой конец, на котором конденсируется в результате излучения теплоты и возвращается на первый конец.

В JP-A-2008-14304 описана система рекуперации теплоты отработавших газов. Система рекуперации теплоты отработавших газов включает в себя испаритель (соответствующий теплоприемнику) и конденсатор (соответствующий теплоизлучателю). В результате поглощения теплоты отработавших газов в выпускном канале двигателя внутреннего сгорания испаритель обеспечивает испарение рабочей текучей сред, а конденсатор обеспечивает конденсацию пара рабочей текучей среды. Испаритель и конденсатор объединены в одну конструкцию, образующую замкнутый контур. Для обеспечения теплообмена между хладагентом и газообразной рабочей текучей средой часть канала хладагента двигателя внутреннего сгорания размещена рядом с конденсатором.

В этом примере используется петлеобразная тепловая трубка, в которой испаритель и конденсатор объединены один с другим, и испаритель размещен в выпускном канале.

Известна также, например, публикация заявки на полезную модель Японии № 2-76508 (JP-U-2-76508), в которой теплоприемник и конденсатор (соответствующий теплоизлучателю) петлеобразной тепловой трубки размещены на расстоянии один от другого. В JP-U-2-76508 описана конструкция, в которой теплоприемник петлеобразной тепловой трубки размещен в выпускном канале двигателя внутреннего сгорания с нижней по потоку стороны от каталитического нейтрализатора, и конденсатор петлеобразной тепловой трубки установлен около радиатора воздушного отопителя, размещенного на полпути по длине канала хладагента, предназначенного для подачи и возврата хладагента двигателя внутреннего сгорания.

Описанные выше системы рекуперации теплоты отработавших газов включают в себя только тепловую трубку для повышения температуры каталитического нейтрализатора, установленного в выпускном канале двигателя внутреннего сгорания, или только тепловую трубку для повышения температуры хладагента двигателя внутреннего сгорания, но ни одна из этих систем не содержит обе трубки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет в случае необходимости обеспечивать как ускорение повышения температуры каталитического нейтрализатора, установленного в выпускном канале двигателя внутреннего сгорания, так ускорение повышения температуры хладагента двигателя внутреннего сгорания.

Первый объект изобретения относится к системе рекуперации теплоты отработавших газов. Система рекуперации теплоты отработавших газов включает в себя: первую петлеобразную тепловую трубку, поглощающую теплоту отработавших газов в выпускном канале двигателя внутреннего сгорания с нижней по потоку стороны от первого каталитического нейтрализатора и обеспечивающая теплообмен с первым каталитическим нейтрализатором; и вторую петлеобразную тепловую трубку, поглощающую теплоту первого каталитического нейтрализатора и обеспечивающую теплообмен с хладагентом, подаваемым из двигателя внутреннего сгорания.

Описанная выше конструкция позволяет в результате поглощения теплоты отработавших газов с помощью первой петлеобразной тепловой трубки осуществлять нагрев каталитического нейтрализатора снаружи и, таким образом, обеспечивать ускорение повышения температуры каталитического нейтрализатора, а в результате поглощения теплоты каталитического нейтрализатора с помощью второй петлеобразной тепловой трубки - осуществлять охлаждение каталитического нейтрализатора и, таким образом, обеспечивать ускорение повышения температуры хладагента двигателя внутреннего сгорания.

В результате обеспечивается возможность эффективного повышения температуры каталитического нейтрализатора, закрепленного на двигателе внутреннего сгорания, и эффективного повышения температуры хладагента двигателя внутреннего сгорания.

Первая петлеобразная тепловая трубка может включать в себя первый теплоприемник, обеспечивающий испарение герметизированной внутри него рабочей текучей среды за счет теплоты отработавших газов в выпускном канале с нижней по потоку стороны от первого каталитического нейтрализатора, первый теплоизлучатель, закрепленный на участке первого каталитического нейтрализатора с верхней по потоку стороны и предназначенный для обеспечения теплообмена между рабочей текучей средой, подаваемой из первого теплоприемника, и первым каталитическим нейтрализатором для конденсации рабочей текучей среды, первую подающую трубку, используемую для подачи рабочей текучей среды из первого теплоприемника в первый теплоизлучатель, и первую возвратную трубку, используемую для возврата рабочей текучей среды из первого теплоизлучателя в первый теплоприемник, а вторая петлеобразная тепловая трубка может включать в себя второй теплоприемник, закрепленный на участке первого каталитического нейтрализатора с нижней по потоку стороны и предназначенный для обеспечения испарения герметизированной внутри него рабочей текучей среды за счет теплоты первого каталитического нейтрализатора, второй теплоизлучатель, предназначенный для обеспечения теплообмена между рабочей текучей средой, подаваемой из второго теплоприемника, и хладагентом, подаваемым из двигателя внутреннего сгорания для конденсации рабочей текучей среды, вторую подающую трубку, используемую для подачи рабочей текучей среды из второго теплоприемника во второй теплоизлучатель, и вторую возвратную трубку, используемую для возврата рабочей текучей среды из второго теплоизлучателя во второй теплоприемник.

Приведенное выше подробное описание конструкции и первой и второй петлеобразных тепловых трубок обеспечивает возможность реализации системы рекуперации теплоты отработавших газов без особых трудностей.

В первой возвратной трубке или в первой подающей трубке может быть установлен первый клапанный механизм, а во второй возвратной трубке или во второй подающей трубке может быть установлен второй клапанный механизм.

В описанной выше конструкции циркуляция теплоты или прекращение циркуляции теплоты может обеспечиваться с помощью первой петлеобразной тепловой трубки в результате открытия или закрытия первого клапанного механизма. Кроме того, циркуляция теплоты или прекращение циркуляции теплоты может обеспечиваться с помощью второй петлеобразной тепловой трубки в результате открытия или закрытия второго клапанного механизма. Поэтому, например, в случае необходимости нагрева каталитического нейтрализатора можно осуществить предпочтительный нагрев каталитического нейтрализатора теплотой отработавших газов с использованием только первой петлеобразной тепловой трубки. Прогрев же двигателя внутреннего сгорания по окончании прогрева каталитического нейтрализатора, в случае возникновения такой необходимости, может быть осуществлен с использованием только второй петлеобразной тепловой трубки, обеспечивающей в результате поглощения теплоты каталитического нейтрализатора его охлаждение и ускорение повышения температуры хладагента двигателя внутреннего сгорания.

При этом в случае размещения первого и второго клапанных механизмов в первой и второй возвратных трубках при закрытии первого и второго клапанных механизмов рабочая текучая среда конденсируется в первом и втором теплоизлучателях и ее возврат в первый и второй теплоприемники прекращается. В результате, прекращается циркуляция теплоты с помощью первой и второй петлеобразных тепловых трубок. В случае же размещения первого и второго клапанных механизмов в первой и второй подающих трубках при закрытии первого и второго клапанных механизмов прекращается подача рабочей текучей среды, превращенной в пар в первом и втором теплоприемниках, в первый и второй теплоизлучатели. В результате прекращается циркуляция теплоты с помощью первой и второй петлеобразных тепловых трубок.

С первым теплоизлучателем и вторым теплоприемником может быть соединен соединительный канал, и в этом соединительном канале может быть установлен третий клапанный механизм.

В описанной выше конструкции при закрытии третьего клапанного механизма первый теплоизлучатель и второй теплоприемник работают в качестве отдельных теплообменных блоков, а при открытии третьего клапанного механизма объединяются в отдельный теплообменный блок большого объема.

Например, в случае необходимости прогрева каталитического нейтрализатора циркуляция теплоты с использованием только первой петлеобразной тепловой трубки и закрытие третьего клапана обеспечивают возможность нагрева верхней по потоку стороны каталитического нейтрализатора за счет теплоты отработавших газов. В случае же, например, необходимости прогрева двигателя внутреннего сгорания по окончании прогрева каталитического нейтрализатора циркуляция теплоты с использованием только второй петлеобразной тепловой трубки и открытие третьего клапана обеспечивают возможность охлаждения каталитического нейтрализатора и ускоренное повышение температуры хладагента двигателя внутреннего сгорания за счет поглощения теплоты всего каталитического нейтрализатора.

Система рекуперации теплоты отработавших газов может дополнительно включать в себя контроллер, обеспечивающий регулирование степени открытия первого, второго и третьего клапанных механизмов с помощью приводов, причем в случае принятия решения о необходимости активизации первого каталитического нейтрализатора контроллер обеспечивает открытие первого клапанного механизма и закрытие второго и третьего клапанных механизмов, а в случае принятия решения о необходимости нагрева хладагента при активизированном состоянии первого каталитического нейтрализатора контроллер может обеспечивать закрытие первого клапанного механизма и открытие второго и третьего клапанных механизмов.

В описанной выше конструкции управление открытием и закрытием клапанных механизмов с первого по третий может осуществляться с помощью контроллера в соответствующие моменты времени. Открытие или закрытие клапанных механизмов с первого по третий, осуществляемое в зависимости от температуры хладагента двигателя внутреннего сгорания и температуры каталитического нейтрализатора, обеспечивает возможность оптимизации использования первой петлеобразной тепловой трубки и второй петлеобразной тепловой трубки.

Например, в случае повышения температуры каталитического нейтрализатора до температуры активизации циркуляция теплоты с использованием только первой петлеобразной тепловой трубки может обеспечивать предпочтительный нагрев каталитического нейтрализатора за счет теплоты отработавших газов. В случае же возникновения необходимости прогрева двигателя внутреннего сгорания по окончании прогрева каталитического нейтрализатора циркуляция теплоты с использованием только второй петлеобразной тепловой трубки может обеспечивать охлаждение каталитического нейтрализатора и ускоренное повышение температуры хладагента двигателя внутреннего сгорания за счет поглощения теплоты каталитического нейтрализатора.

В случае принятия решения о недостижении верхней предельной температуры первого каталитического нейтрализатора при его активизированном состоянии и принятия решения о недостижении верхней предельной температуры хладагента при его нагретом состоянии контроллер может обеспечивать закрытие первого клапанного механизма и открытие второго и третьего клапанных механизмов, а в случае принятия решения о достижении верхней предельной температуры первого каталитического нейтрализатора и принятия решения о достижении верхней предельной температуры хладагента контроллер может обеспечивать закрытие первого и второго клапанных механизмов и открытие третьего клапанного механизма.

В этом случае, кроме того, при условии чрезмерного повышения температуры каталитического нейтрализатора или температуры хладагента двигателя внутреннего сгорания обеспечивается прекращение циркуляции теплоты с использованием первой и второй петлеобразных тепловых трубок, что позволяет предотвратить ухудшение каталитических характеристик каталитического нейтрализатора вследствие чрезмерного нагрева и перегрев двигателя внутреннего сгорания.

В первой возвратной трубке или в первой подающей трубке может быть установлен первый клапанный механизм, со второй подающей трубкой и со второй возвратной трубкой может быть соединена перепускная трубка, установленная в обход второго теплоизлучателя, а на участке соединения перепускной трубки со второй подающей трубкой может быть установлен переключающий клапан, который может быть использован для переключения маршрута теплообмена с второй подающей трубки на второй теплоизлучатель, а обходного маршрута - с второй подающей трубки на перепускную трубку.

В описанной выше конструкции открытие или закрытие первого клапанного механизма позволяет осуществлять или прекращать циркуляцию теплоты с помощью первой петлеобразной тепловой трубки. Кроме того, при задании маршрута теплообмена с помощью переключающего клапана становится возможным осуществление циркуляции теплоты с использованием второй петлеобразной тепловой трубки, а при задании обходного маршрута с помощью переключающего клапана становится возможным прекращение циркуляции теплоты с использованием второй петлеобразной тепловой трубки. Поэтому, например, в случае необходимости прогрева каталитического нейтрализатора использование только первой петлеобразной тепловой трубки обеспечивает возможность предпочтительного прогрева каталитического нейтрализатора за счет теплоты отработавших газов. В случае же, например, необходимости нагрева хладагента двигателя внутреннего сгорания по окончании каталитического нейтрализатора использования только второй петлеобразной тепловой трубки обеспечивает возможность охлаждения каталитического нейтрализатора и ускоренное повышение температуры хладагента двигателя внутреннего сгорания за счет поглощения теплоты каталитического нейтрализатора.

Система рекуперации теплоты отработавших газов может включать в себя контроллер, обеспечивающий регулирование степени открытия первого клапанного механизма с помощью привода, причем переключающий клапан может представлять собой трехходовой клапан, а контроллер может управлять переключающим клапаном с помощью привода и в случае принятия решения о необходимости активизации первого каталитического нейтрализатора может обеспечивать открытие первого клапанного механизма и задание обходного маршрута с помощью переключающего клапана, в случае принятия решения о необходимости нагрева хладагента при активизированном состоянии первого каталитического нейтрализатора может обеспечивать закрытие первого клапанного механизма и задание маршрута теплообмена с помощью переключающего клапана, а в случае принятия решения о достижении верхней предельной температуры хладагента - закрытие первого клапанного механизма и задание обходного маршрута с помощью переключающего клапана.

В описанной выше конструкции регулирование степени открытия и закрытия первого клапанного механизма может осуществляться с помощью контроллера в соответствующие моменты времени. Управление первым клапанным механизмом и переключающим клапаном, осуществляемое в зависимости от температуры хладагента двигателя внутреннего сгорания и температуры каталитического нейтрализатора, обеспечивает возможность оптимизации использования первой петлеобразной тепловой трубки и второй петлеобразной тепловой трубки.

С первым теплоизлучателем и вторым теплоприемником может быть соединен соединительный канал, и в этом соединительном канале может быть установлен третий клапанный механизм.

В описанной выше конструкции при закрытии третьего клапанного механизма первый теплоизлучатель и второй теплоприемник работают в качестве отдельных теплообменных блоков, а при открытии третьего клапанного механизма объединяются в отдельный теплообменный блок большого объема.

Например, в случае необходимости прогрева каталитического нейтрализатора циркуляция теплоты с использованием только первой петлеобразной тепловой трубки и закрытие третьего клапана обеспечивают возможность нагрева верхней по потоку стороны каталитического нейтрализатора за счет теплоты отработавших газов. В случае же, например, необходимости прогрева двигателя внутреннего сгорания по окончании прогрева каталитического нейтрализатора циркуляция теплоты с использованием только второй петлеобразной тепловой трубки и открытие третьего клапана обеспечивают возможность нагрева хладагента двигателя внутреннего сгорания за счет поглощения теплоты всего каталитического нейтрализатора, причем при поглощении теплоты от каталитического нейтрализатора каталитический нейтрализатор охлаждается.

Система рекуперации теплоты отработавших газов может включать в себя контроллер, обеспечивающий регулирование степеней открытия первого и третьего клапанных механизмов с помощью приводов, причем переключающий клапан может представлять собой трехходовой клапан, а контроллер может управлять переключающим клапаном с помощью привода и в случае принятия решения о необходимости активизации первого каталитического нейтрализатора может обеспечивать открытие первого клапанного механизма, закрытие третьего клапанного механизма и задание обходного маршрута с помощью переключающего клапана, в случае принятия решения о необходимости нагрева хладагента при активизированном состоянии первого каталитического нейтрализатора может обеспечивать закрытие первого клапанного механизма, открытие третьего клапанного механизма и задание маршрута теплообмена с помощью переключающего клапана, а в случае принятия решения о достижении верхней предельной температуры хладагента - закрытие первого клапанного механизма, открытие третьего клапанного механизма и задание обходного маршрута с помощью переключающего клапана.

В описанной выше конструкции регулирование степени открытия и закрытия первого клапанного механизма может осуществляться с помощью контроллера в соответствующие моменты времени. Управление первым клапанным механизмом, переключающим клапаном и третьим клапанным механизмом, осуществляемое в зависимости от температуры хладагента двигателя внутреннего сгорания и температуры каталитического нейтрализатора, обеспечивает возможность оптимизации использования первой петлеобразной тепловой трубки и второй петлеобразной тепловой трубки.

Например, в случае повышения температуры каталитического нейтрализатора до температуры активизации циркуляция теплоты с использованием только первой петлеобразной тепловой трубки может обеспечивать предпочтительный нагрев каталитического нейтрализатора за счет теплоты отработавших газов. В случае же возникновения необходимости нагрева хладагента двигателя внутреннего сгорания по окончании прогрева каталитического нейтрализатора циркуляция теплоты с использованием только второй петлеобразной тепловой трубки может обеспечивать охлаждение каталитического нейтрализатора и ускоренное повышение температуры хладагента двигателя внутреннего сгорания за счет поглощения теплоты каталитического нейтрализатора.

В этом случае, кроме того, при условии чрезмерного повышения температуры каталитического нейтрализатора или температуры хладагента двигателя внутреннего сгорания обеспечивается прекращение циркуляции теплоты с использованием первой второй петлеобразных тепловых трубок, что позволяет предотвратить ухудшение каталитических характеристик каталитического нейтрализатора вследствие чрезмерного нагрева и перегрев двигателя внутреннего сгорания.

Каждый из клапанных механизмов с первого по третий может представлять собой самоприводной клапанный механизм, степень открытия которого автоматически регулируется в соответствии с определенным условием срабатывания.

При этом открытие первого самоприводного клапанного механизма может осуществляться в случае выполнении условия о необходимости активизации первого каталитического нейтрализатора, а закрытие - в случае выполнении условия о необходимости нагрева хладагента при активизированном состоянии первого каталитического нейтрализатора.

Второй же самоприводной клапанный механизм может закрываться в случае выполнения условия о необходимости активизации первого каталитического нейтрализатора, а открываться - в случае выполнения условия о том, первый каталитический нейтрализатор находится в активизированном состоянии. Альтернативный второй клапанный механизм может закрываться в случае выполнения условия о необходимости активизации первого каталитического нейтрализатора или в случае принятия решения о достижении верхней предельной температуры хладагента, а открываться - в случае выполнения условия о необходимости нагрева хладагента при активизированном состоянии первого каталитического нейтрализатора.

Закрытие третьего самоприводного клапанного механизма может осуществляться в случае выполнения условия о необходимости активизации первого каталитического нейтрализатора, а открытие третьего самоприводного клапанного механизма может осуществляться в случае выполнения условия о необходимости нагрева хладагента при активизированном состоянии первого каталитического нейтрализатора или в случае выполнении условия достижения верхней предельной температуры хладагента.

Таким образом, в случае, когда каждый клапанный механизм с первого по третий являются самоприводными клапанными механизмами, необходимость в системе управления (например, необходимость в программах управления, электропроводке и т.п.) для клапанных механизмов с первого по третий отсутствует, что дает такой полезный эффект, как сокращение затрат на оборудование.

Первый теплоизлучатель может включать в себя первую пустотелую втулку, которая установлена в первом каталитическом нейтрализаторе с охватом его верхнего по потоку участка и в которой имеется внутреннее кольцевое пространство, с которым могут быть соединены первая подающая трубка и первая возвратная трубка, которые могут сообщаться по потоку с этим внутренним кольцевым пространством, и ребро охлаждения, установленное на внутренней окружной стенке первой пустотелой втулки и направленное по радиусу наружу, а второй теплоприемник может включать в себя вторую пустотелую втулку, которая установлена в первом каталитическом нейтрализаторе с охватом его нижнего по потоку участка и в которой имеется внутреннее кольцевое пространство, с которым соединены вторая подающая трубка и вторая возвратная трубка, сообщающиеся по потоку с этим внутренним кольцевым пространством, и ребро охлаждения, установленное на внутренней окружной стенки второй пустотелой втулки и направленное по радиусу наружу, причем первая и вторая пустотелые втулки могут быть соединены одна с другой в осевом направлении в одно целое и на участке соединения имеется соединительный канал.

В рассматриваемом варианте как первый теплоизлучатель, так и второй теплоприемник имеет кольцевую внешнюю форму, обеспечивающую охват верхнего каталитического нейтрализатора и эффективный перенос теплоты к каталитическому нейтрализатору, а также эффективное поглощение теплоты каталитического нейтрализатора.

В выпускном канале на участке рядом с двигателем внутреннего сгорания может быть установлено средство ослабления передачи колебаний, и второй теплоизлучатель может быть закреплен на участке между этим средством ослабления колебаний и первым каталическим нейтрализатором.

При этом, по существу, колебания, передаваемые от двигателя внутреннего сгорания к выпускному каналу, демпфируются с помощью средство ослабления передачи колебаний. Поэтому теплоприемники первой и второй петлеобразных тепловых трубок установлены с нижней по потоку стороны от этого средства ослабления передачи колебаний в выпускном канале.

Это означает, что при возникновении колебаний с нижней по потоку стороны от средства ослабления передачи колебаний в выпускном канале перемещение теплоприемников и теплоизлучателей первой и второй петлеобразных тепловых трубок будет происходить практически синхронно, что будет затруднять возникновение изгибающих напряжений, вызываемых колебаниями, на проксимальных концах подающих и возвратных трубок, соединенных с теплоприемниками и теплоизлучателями и сообщающихся с ними по потоку.

В результате, появляется возможность достижения длительного срока эксплуатации, например, до момента временного усталостного разрушения первой и второй петлеобразных тепловых трубок. При этом в случае вероятности возникновения изгибающих напряжений требуется принятие соответствующих мер, таких как увеличение толщины или наружного диаметра каждой из подающих и возвратных трубок, позволяющее увеличить их жесткость или использование гибких трубок. Однако использование указанного выше средства ослабления передачи колебаний позволяет избежать необходимости принятия таких мер.

Система рекуперации теплоты отработавших газов согласно настоящему изобретению обеспечивает, в случае необходимости, возможность ускоренного повышения температуры каталитического нейтрализатора, устанавливаемого в выпускном канале двигателя внутреннего сгорания, и ускоренного повышения температуры хладагента двигателя внутреннего сгорания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше и дополнительные объекты, признаки и преимущества изобретения очевидны из следующего ниже описания вариантов осуществления, сопровождаемых со ссылками на прилагаемые чертежи, на которых одинаковые элементы обозначены одними и теми же ссылочными позициями и на которых:

фиг.1 - схематическое изображение принципиальной конструкции системы рекуперации теплоты отработавших газов согласно первому варианту осуществления изобретения;

фиг.2 - сечение шарового шарнира, показанного на фиг.1;

фиг.3 - представленная на фиг.1 система рекуперации теплоты отработавших газов конкретной конструкции в сечении;

фиг.4 - блок-схема последовательности процесса работы системы рекуперации теплоты отработавших газов, представленной на фиг.1;

фиг.5 - схематическое изображение принципиальной конструкции системы рекуперации теплоты отработавших газов согласно другому варианту осуществления изобретения;

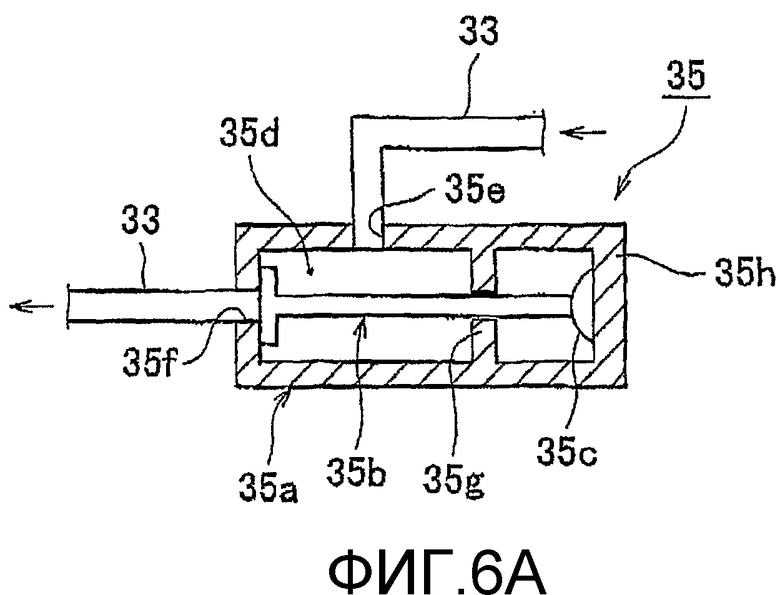

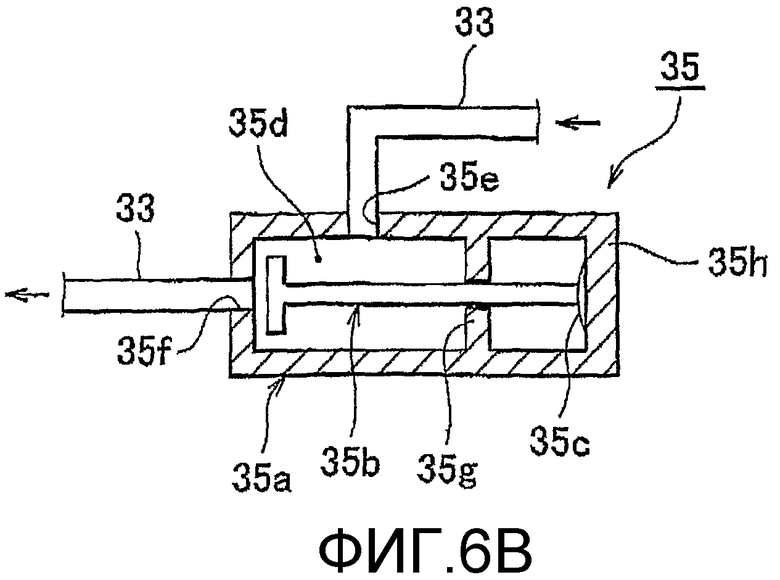

фиг.6A и 6B - показанный на фиг.5 второй клапанный механизм конкретной конструкции в сечении;

фиг.7 - схематическое изображение принципиальной конструкции системы рекуперации теплоты отработавших газов согласно второму варианту осуществления изобретения;

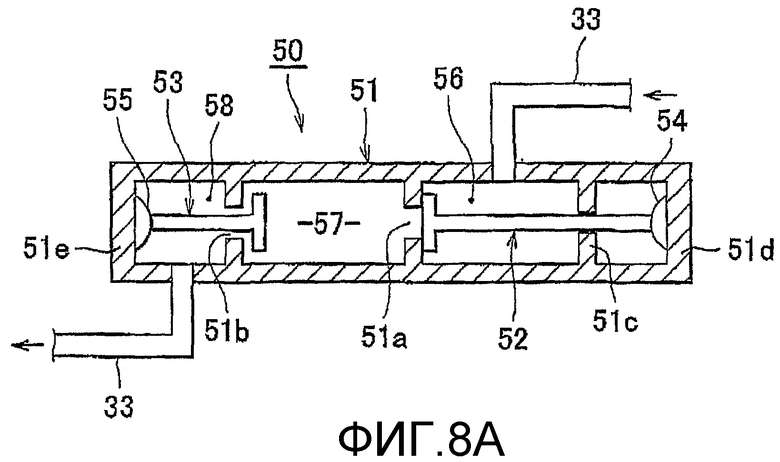

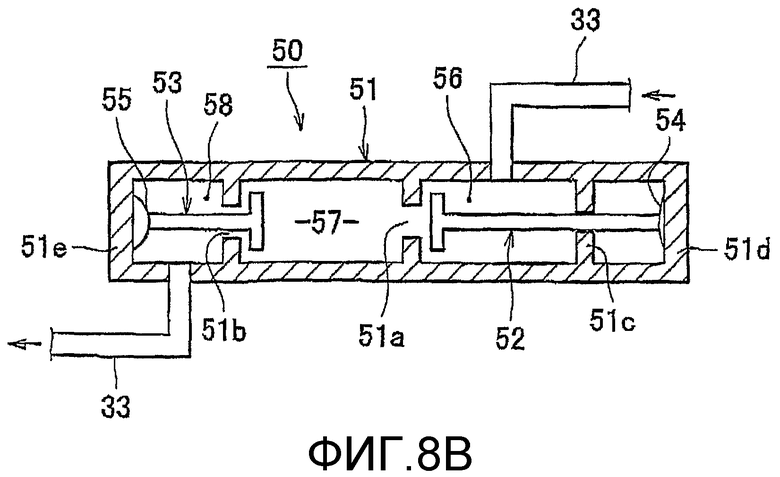

фиг.8A, 8B и 8C - показанный на фиг.7 второй клапанный механизм конкретной конструкции в сечении;

фиг.9 - блок-схема процесса работы системы рекуперации теплоты отработавших газов, представленной на фиг.7;

фиг.10 - схематическое изображение принципиальной конструкции системы рекуперации теплоты отработавших газов согласно третьему варианту осуществления изобретения; и

фиг.11 - блок-схема процесса работы системы рекуперации теплоты отработавших газов, представленной на фиг.10.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первый вариант осуществления изобретения

Фиг.1-4 иллюстрируют первый вариант осуществления изобретения. В первом варианте осуществления описывается типовая система рекуперации теплоты отработавших газов, которая может быть использована в двигателе внутреннего сгорания, устанавливаемому на транспортном средстве.

Описание принципиальной конструкции системы рекуперации теплоты отработавших газов ведется со ссылками на фиг.1. На этом чертеже в двигателе 1 внутреннего сгорания с водяным охлаждением воздушно-топливная смесь подается в камеру сгорания двигателя 1 внутреннего сгорания для сгорания, а образовавшиеся в результате отработавшие газы выпускаются из камеры сгорания по выхлопной системе в атмосферу. Воздушно-топливную смесь получают путем смешивания воздуха, подаваемого из системы впуска, с топливом, подаваемым из топливной системы, при определенном соотношении между воздухом и топливом.

Выхлопная система включает в свой состав, по меньшей мере, выпускной коллектор 2 и выпускную трубу 4. Выпускной коллектор 2 установлен на двигателе 1 внутреннего сгорания. Выхлопная труба 4 соединена с выпускным коллектором 2 посредством шарового шарнира 3. Выпускной коллектор 2 и выхлопная труба 4 образуют выпускной канал.

Как показано на фиг.2, шаровой шарнир 3 включает в себя плоский фланец 3a, полусферический фланец 3b, прокладку 3c, болты 3d и гайки 3e, а также спиральные пружины 3f. Плоский фланец 3a, направленный по радиусу наружу, установлен на открытом конце выпускного коллектора 2 с его расположенной ниже по потоку стороны. Полусферический фланец 3b располагается выше по потоку на открытом конце выпускной трубы 4. Прокладка 3c установлена между плоским фланцем 3a и полусферическим фланцем 3b. Болты 3d и гайки 3e обеспечивают крепление плоского фланца 3a к полусферическому фланцу 3b. Спиральные пружины 3f установлены в сжатом состоянии между болтами 3d и плоским фланцем 3a.

Одна сторона прокладки 3c, контактирующая с плоским фланцем 3a, имеет плоскую форму, а другая сторона прокладки 3c, контактирующая с внутренней поверхностью полусферического фланца 3b, имеет полусферическую форму, повторяющую форму внутренней поверхности полусферического фланца 3b. Под действием восстанавливающих сил упругости спиральных пружин 3f прокладка 3c обеспечивает уплотнение как поверхности контакта с плоским фланцем 3a, так и поверхности контакта с полусферическим фланцем 3b. При приложении внешнего усилия с целью поворота выпускного коллектора 2 и выхлопной трубы 4 вокруг центра 3g поворота прокладка 3c и полусферический фланец 3b начинают скользить друг относительно друга, что обеспечивает возможность свободного поворота. То есть шаровой шарнир 3 блокирует передачу колебаний и перемещения двигателя 1 внутреннего сгорания на выхлопную трубу 4 или передает эти колебания и перемещение после демпфирования, и поэтому шаровой шарнир 3 можно рассматривать как средство демпфирования передачи колебаний.

На выхлопной трубе 4 последовательно установлены два каталитических нейтрализатора 5 и 6. Эти два каталитических нейтрализатора 5 и 6 осуществляют очистку отработавшего газа.

Среди этих каталитических нейтрализаторов 5 и 6 каталитический нейтрализатор 5, установленный выше по потоку в направлении прохождения отработавшего газа по выпускной трубе 4, так называемый стартовый каталитический нейтрализатор (S/C), именуется верхним каталитическим нейтрализатором, а каталитический нейтрализатор 6, установленный ниже по потоку в направлении прохождения отработавшего газа по выпускной трубе 4, так называемый основной каталитический нейтрализатор (M/C) или расположенный под днищем каталитический нейтрализатор (U/F), именуется нижним каталитическим нейтрализатором.

Каждый из этих каталитических нейтрализаторов 5 и 6 может представлять собой, например, трехступенчатый каталитический нейтрализатор. Этот трехступенчатый каталитический нейтрализатор позволяет осуществлять процесс очистки, в результате которого за счет химической реакции обеспечивается одновременное превращение моноксида углерода (CO), углеводородов (HC) и оксидов азота (NOx) в безопасные компоненты.

Охладитель (в дальнейшем просто хладагент), называемый долговечным хладагентом (LLC), находящийся внутри двигателя 1 внутреннего сгорания, подается из канала 8 нагнетания хладагента и поступает в радиатор 7, а затем возвращается из радиатора 7 назад в двигатель 1 внутреннего сгорания по каналу 9 возврата хладагента. Охлаждение хладагента, циркуляция которого обеспечивается водяным насосом 10, осуществляется в радиаторе 7 за счет теплообмена с атмосферным воздухом.

При этом расход хладагента, проходящего через радиатор 7, и расход хладагента, проходящего через перепускной канал 12, регулируется термостатом 11. Например, при прогреве двигателя расход хладагента в перепускном канале 12 увеличивается, что обеспечивает ускорение прогрева двигателя и предотвращение переохлаждения хладагента в радиаторе 7.

На полпути по длине канала 13 отопителя, ответвляющегося от канала 8 хладагента и соединяющегося с водяным насосом 10 в канале 9 возврата хладагента с расположенной выше по потоку стороны этого насоса, установлен радиатор 14 отопителя. Радиатор 14 отопителя является источником теплоты, предназначенным для отопления кабины транспортного средства за счет хладагента. Воздух, нагреваемый с помощью радиатора 14 отопителя, нагнетается в кабину 17 транспортного средства вентилятором 15 отопителя. При этом радиатор 14 отопителя и вентилятор 15 отопителя образуют воздушный отопитель 16. Снижение температуры хладагента на участке канала 13 отопителя с нижней по потоку стороны радиатора 14 отопителя осуществляется за счет тепловыдения радиатора 14 отопителя.

Выхлопная система двигателя 1 внутреннего сгорания, имеющая такую конструкцию, снабжена системой 18 рекуперации теплоты отработавших газов.

В результате поглощения теплоты отработавших газов, вырабатываемых двигателем 1 внутреннего сгорания, система 18 рекуперации теплоты отработавших газов позволяет, например, ускорить повышение температуры верхнего каталитического нейтрализатора 5, а в результате поглощения теплоты верхнего катализатора 5 - обеспечивает возможность ускорения повышения температуры хладагента, возвращаемого из радиатора 14 отопителя в двигатель 1 внутреннего сгорания. В основном, система 18 рекуперации теплоты отработавших газов включает в себя две петлеобразные тепловые трубки 20 и 30 и контроллер 40.

Первая петлеобразная тепловая трубка 20 включает в себя в основном первый теплоприемник 21, первый теплоизлучатель 22, первую подающую трубку 23, первую возвратную трубку 24 и первый клапанный механизм 25. Вторая петлеобразная тепловая трубка 30 включает в себя в основном второй теплоприемник 31, второй теплоизлучатель 32, вторую подающую трубку 33, вторую возвратную трубку 34 и второй клапанный механизм 35.

Весь внутренний объем петлеобразных тепловых трубок 20 и 30 заполнен рабочей текучей средой в вакуумированном состоянии. Рабочая текучая среда представляет собой, например, чистую воду или т.п. Точка кипения воды составляет при атмосферном давлении 100°C, однако давление в петлеобразных тепловых трубках 20 и 30 является пониженным (например, до 0,01 атмосферного давления), и поэтому точка кипения становится равной, например, 5-10°C. При этом в качестве рабочей текучей среды, помимо чистой воды, может быть использован, например, спирт, фторуглерод, хлорфторуглерод или т.п. Кроме того, основные конструкционные элементы петлеобразных тепловых трубок 20 и 30 выполнены, например, из нержавеющего материала, имеющего высокую устойчивость к коррозии.

Контроллер 40, подобный общеизвестному электронному блоку управления (ECU), включает в себя центральный процессор (ЦП), память программ (ПЗУ), память данных (ОЗУ), резервную память (энергонезависимую ОЗУ) и т.п. устройства, которые соединены одно с другим двунаправленной шиной. Контроллер 40 обеспечивает управление работой, по меньшей мере, системой 18 рекуперации теплоты отработавших газов.

Далее приводится подробное описание составных элементов первой петлеобразной тепловой трубки 20, сопровождаемое ссылками на фиг.3.

Первый теплоприемник 21, установленный в выхлопной трубе 4 с нижней по потоку стороны от нижнего каталитического нейтрализатора 6, предназначен для поглощения теплоты в виде теплоты испарения жидкой рабочей текучей среды, герметизированной в первом теплоприемнике 21, под действием теплоты, получаемой от отработавших газов.

В частности, теплоприемник 21 установлен в направлении перпендикуляра к направлению прохождения отработавшего газа по выпускной трубе 4. Между верхним и нижним бачками 21a и 21b в теплоприемнике 21 имеется большое число трубок 21c, обеспечивающих возможность прохождения рабочей текучей среды, а в зазорах между соседними трубками 21c размещены ребра 21d охлаждения, соединяющиеся с внешними поверхностями стенок трубок 21c.

Зазоры между соседними трубками 21c являются каналами прохождения потока отработавшего газа, который проходит через выпускную трубу 4. Для увеличения площади теплообмена с отработавшим газом, который проходит через зазоры, в качестве ребер 21d охлаждения, размещенных в этих зазорах, используются ребра охлаждения рифленого типа. Ребра 21d охлаждения рифленого типа получены путем придания волнистой формы, например, тонкой листовой заготовке в результате механической обработки с помощью валков. По существу, тепло отработавшего газа при поглощении ребром 21d охлаждения обеспечивает нагрев и испарение рабочей текучей среды, проходящей по трубкам 21c. Следовательно, трубки 21c и ребра 21d охлаждения используются в качестве теплообменника.

Первый теплоизлучатель 22, закрепленный на верхнем каталитическом нейтрализаторе 5 с верхней по потоку стороны, предназначен для обеспечения конденсации рабочей текучей среды за счет нагрева верхнего каталитического нейтрализатора 5 паром рабочей текучей среды, подаваемым из первого теплоприемника 21.

В частности, первый теплоизлучатель 22 включает в себя пустотелую втулку 22a, окружающую верхний катализатор 5 с верхней по потоку стороны, и ребра 22b охлаждения, направленные по радиусу наружу и соединенные с внутренней окружной стенкой полой втулки 22a.

Для увеличения площади теплообмена с паром рабочей текучей среды, проходящим через полость пустотелой втулки 22a, в качестве ребер 22b охлаждения используются ребра охлаждения рифленого типа. Ребра 22b охлаждения рифленого типа получены путем придания волнистой формы, например, тонкой листовой заготовке в окружном направлении в результате механической обработки с помощью валков.

Первая подающая трубка 23 предназначена для подачи рабочей текучей среды, превращенной в пар в первом теплоприемнике 21, в первый теплоизлучатель 22. Первая подающая трубка 23 размещена рядом с выпускным каналом (выпускная труба 4, верхний каталитический нейтрализатор 5 и нижний каталитический нейтрализатор 6) и проходит вдоль этого канала с соответствующим зазором.

В частности, первая подающая трубка 23 отстоит от выпускного канала (выпускная труба 4, верхний каталитический нейтрализатор 5 и нижний каталитический нейтрализатор 6) на расстояние, требуемое для поддержания температуры, при которой конденсации пара рабочей текучей среды, подаваемого по первой подающей трубке 23, не происходит. Задание расстояния целесообразно осуществлять опытным путем по результатам экспериментов в соответствии с общей длиной первой подающей трубки 23, ее материалом, толщиной, площадью габаритного сечения и т.п. параметрами.

Для реализации такой конструкции первой подающей трубки 23 несколько участков (два участка в этом варианте осуществления) первой подающей трубки 23 поддерживаются на внешней стенке нижнего каталитического нейтрализатора 6 и выхлопной трубы 4 с помощью кронштейнов 26a и 26b. Целесообразным решением является изготовление кронштейнов 26a и 26b из материала с высокой теплопроводностью (например, из нержавеющей стали или т.п. материала).

Первая возвратная трубка 24 предназначена для обеспечения возврата рабочей текучей среды, сконденсированной в первом теплоизлучателе 22, в первый теплоприемник 21. В отличие от описанной выше первой подающей трубки 23 первая возвратная трубка 24 размещена на по мере возможности большом расстоянии от выпускного канала (выпускная труба 4, верхний каталитический нейтрализатор 5 и нижний каталитический нейтрализатор 6) и первой подающей трубки 23, позволяющем предотвратить повторное испарение жидкой рабочей текучей среды, проходящей по первой возвратной трубке 24. Кроме того, для облегчения возврата сконденсированной жидкой рабочей текучей среды в теплоприемник 21, первая возвратная трубка 24 имеет уклон вниз.

В частности, расстояние между первой возвратной трубкой 24 и выпускным каналом (выпускная труба 4, верхний каталитический нейтрализатор 5 и нижний каталитический нейтрализатор 6) необходимо поддерживать таким, чтобы не происходило повторного испарения жидкой рабочей текучей среды, проходящей по первой возвратной трубке 24, под действием теплоты излучения со стороны выпускного канала. Задание расстояния целесообразно осуществлять опытным путем по результатам экспериментов в соответствии с общей длиной первой возвратной трубки 24, ее материалом, толщиной, площадью габаритного сечения и т.п. параметрами. Кроме того, величину уклона вниз целесообразно выбирать равной, например, приблизительно 6°.

На полпути по длине первой возвратной трубки 24 установлен первый клапанный механизм 25. Первый клапанный механизм 25 выполнен с возможностью переключения между открытым состоянием, в котором он обеспечивает прохождение рабочей текучей среды из первого теплоизлучателя 22 в первый теплоприемник 21, и закрытым состоянием, в котором он блокирует прохождение рабочей текучей среды из первого теплоизлучателя 22 в первый теплоприемник 21. Первый клапанный механизм 25 может представлять собой, например, электромагнитный клапан.

При этом бесступенчатое регулирование степени открытия первого клапанного механизма 25 с помощью контроллера 40 обеспечивает возможность регулирования количества рабочей текучей среды, возвращаемой из первого теплоизлучателя 22 в первый теплоприемник 21.

Далее приводится подробное описание составных элементов второй петлеобразной тепловой трубки 30, сопровождаемое ссылками на фиг.3.

Второй теплоприемник 31, закрепленный на верхнем каталитическом нейтрализаторе 5 с нижней по потоку стороны, предназначен для поглощения теплоты в виде теплоты испарения жидкой рабочей текучей среды, герметизированной во втором теплоприемнике 31, под действием теплоты, получаемой от верхнего каталитического нейтрализатора 5.

В частности, второй теплоприемник 31 включает в себя пустотелую втулку 31a, окружающую верхний катализатор 5 с нижней по потоку стороны, и ребра 31b охлаждения, направленные по радиусу наружу и соединенные с внутренней окружной стенкой полой втулки 31a. Для увеличения площади теплообмена с паром рабочей текучей среды, проходящим через полость пустотелой втулки 31a, в качестве ребер 31b охлаждения используются ребра охлаждения рифленого типа. Ребра 31b охлаждения рифленого типа получены путем придания волнистой формы, например, тонкой листовой заготовке в окружном направлении в результате механической обработки с помощью валков.

Второй теплоизлучатель 32, закрепленный между верхним каталитическим нейтрализатором 5 и шаровым шарниром 3 рядом с шаровым шарниром 3, предназначен для обеспечения конденсации рабочей текучей среды за счет нагрева хладагента, возвращаемого из радиатора 14 отопителя в двигатель 1 внутреннего сгорания, паром рабочей текучей среды, подаваемым из второго теплоприемника 31.

В частности, второй теплоизлучатель 32 имеет такую конструкцию, что как нижний по потоку конец второй подающей трубки 33, так и верхний по потоку конец второй возвратной трубки 34 соединены с герметизированным кожухом 32a. Часть канала 13 отопителя с нижней по потоку стороны от радиатора 14 размещена внутри кожуха 32a. Для увеличения площади теплообмена на внешней окружной поверхности части канала 13 отопителя, размещенной внутри кожуха 32a, установлены ребра 13a охлаждения. По существу, ребра 13a охлаждения поглощают теплоту испаряемой во втором теплоприемнике 31 рабочей текучей среды, подаваемой по второй подающей трубке 33 во второй теплоприемник 31, и за счет этой поглощенной теплоты обеспечивают нагрев хладагента, проходящего по каналу 13 отопителя.

Вторая подающая трубка 33 предназначена для подачи рабочей текучей среды, превращенной в пар во втором теплоприемнике 31, во второй теплоизлучатель 32. Вторая возвратная трубка 34 предназначена для обеспечения возврата рабочей текучей среды, сконденсированной во втором теплоизлучателе 32, во второй теплоприемник 31.

На полпути по длине второй возвратной трубки 34 установлен второй клапанный механизм 35. Второй клапанный механизм 35 выполнен с возможностью переключения между открытым состоянием, в котором он обеспечивает прохождение рабочей текучей среды из второго теплоизлучателя 32 во второй теплоприемник 31, и закрытым состоянием, в котором он блокирует прохождение рабочей текучей среды из второго теплоизлучателя 32 во второй теплоприемник 31. Второй клапанный механизм 35 может представлять собой, например, электромагнитный клапан.

При этом бесступенчатое регулирование степени открытия второго клапанного механизма 35 с помощью контролера 40 обеспечивает возможность регулирования количества рабочей текучей среды, возвращаемой из второго теплоизлучателя 32 во второй теплоприемник 31.

В первом варианте осуществления, как показано на фиг.3, первый теплоизлучатель 22 первой петлеобразной тепловой трубки 20 и второй теплоприемник 31 второй петлеобразной тепловой трубки 30 объединены в одно целое и размещены в одном ряду в направлении прохождения отработавшего газа.

В частности, пустотелая втулка 22a первого теплоизлучателя 22 и пустотелая втулка 31a второго теплоприемника 31 соединены одна с другой в осевом направлении в одно целое. На участке соединения имеется соединительный канал 36, и в соединительном канале 36 установлен третий клапанный механизм 37.

Третий клапанный механизм 37 выполнен с возможностью переключения между открытым состоянием, в котором он обеспечивает прохождение рабочей текучей среды из первого теплоизлучателя 22 во второй теплоприемник 31, и закрытым состоянием, в котором он блокирует прохождение рабочей текучей среды из первого теплоизлучателя 22 во второй теплоприемник 31. Третий клапанный механизм 37 включает в себя кожух 37a клапана, клапан 37b и привод 37c, используемый в качестве источника движущей силы.

При этом управление работой привода 37c осуществляется с помощью контроллера 40. Например, в результате бесступенчатого регулирования степени открытия третьего клапанного механизма 37 контроллер 40 регулирует количество рабочей текучей среды, проходящей из первого теплоизлучателя 22 во второй теплоприемник 31.

Далее приводится упрощенное описание процесса работы системы 18 рекуперации теплоты отработавших газов в соответствии с этапами работы двигателя 1 внутреннего сгорания.

По существу, в случае, когда двигатель 1 внутреннего сгорания запускается из холодного состояния, верхний каталитический нейтрализатор 5, нижний каталитический нейтрализатор 6 и хладагент двигателя 1 внутреннего сгорания - все имеют низкую температуру. Однако при этом двигатель 1 внутреннего сгорания начинает вырабатывать отработавший газ с температурой, например, 300-400°C, поступающий через выпускной коллектор 2 в выпускную трубу 4, и под действием отработавшего газа температура этих двух каталитических нейтрализаторов 5 и 6 начинает повышаться изнутри, а в результате возврата хладагента в двигатель 1 внутреннего сгорания через перепускной канал 12 без прохождения через радиатор 7 начинается прогрев двигателя.

При этом в случае, когда двигатель запускается из холодного состояния, в результате запирания второй петлеобразной тепловой трубки 30 нагрева хладагента, возвращаемого из радиатора 14 отопителя в двигатель 1 внутреннего сгорания, не происходит, и в результате отпирания первой петлеобразной тепловой трубки 20 нагрев верхнего каталитического нейтрализатора 5 происходит преимущественно снаружи за счет теплоты отработавших газов, прошедших через нижний каталитический нейтрализатор 6. В результате, нагрев верхнего каталитического нейтрализатора 5 осуществляется как с внутренней стороны, так и с внешней стороны, что обеспечивает ускорение повышения температуры верхнего каталитического нейтрализатора 5 и раннюю активизацию верхнего каталитического нейтрализатора 5. Повышение же температуры нижнего каталитического нейтрализатора 6 происходит за счет отработавшего газа, температура которого возрастает в результате очистки в верхнем каталитическом нейтрализаторе 5.

При этом, как только температура верхнего каталитического нейтрализатора 5 повышается до температуры активизации, в результате запирания первой петлеобразной тепловой трубки 20 нагрев верхнего каталитического нейтрализатора 5 за счет теплоты отработавших газов прекращается, а в результате отпирания второй петлеобразной тепловой трубки 30 начинается поглощение теплоты верхнего каталитического нейтрализатора 5 и нагрев хладагента, возвращаемого из радиатора 14 отопителя в двигатель 1 внутреннего сгорания, за счет чего происходит охлаждение верхнего каталитического нейтрализатора 5 и обеспечивается ускорение прогрева двигателя 1 внутреннего сгорания.

В первом варианте осуществления управление циркуляцией теплоты с использованием первой петлеобразной тепловой трубки 20 системы 18 рекуперации теплоты отработавших газов, в основном, обеспечивается контроллером 40 и первым клапанным механизмом 25, а управление циркуляцией теплоты с использованием второй петлеобразной тепловой трубки 30 системы 18 рекуперации теплоты отработавших газов, в основном, обеспечивается контроллером 40 и вторым клапанным механизмом 35.

Далее приводится подробное описание процесса работы системы 18 рекуперации теплоты отработавших газов, сопровождаемое ссылками на блок-схему последовательности процесса, представленную на фиг.4.

Блок-схема последовательности процесса, представленная на фиг.4, иллюстрирует работу преимущественно контроллера 40. При входе в блок-схему последовательности процесса на этапе S1 принимается решение о том, имеет ли температура Tsc верхнего каталитического нейтрализатора 5 значение ниже первого порогового значения T1 или нет. При этом распознавание температуры Tsc верхнего каталитического нейтрализатора 5 может осуществляться, например, по выходному сигналу от датчика (не показанного), измеряющего температуру слоя катализатора в верхнем каталитическом нейтрализаторе 5. Кроме того, первое пороговое значение T1 задается соответствующим образом, например, на основе температуры активизации верхнего каталитического нейтрализатора 5 (например, 300-400°C).

По существу, на этапе S1 проверяется, является ли верхний каталитический нейтрализатор 5 активизированным или нет, то есть требуется ли нагрев верхнего каталитического нейтрализатора 5 или нет.

В случае принятия положительного решения на этапе S1, то есть в случае, когда температура Tsc верхнего каталитического нейтрализатора 5 не достигает температуры активизации верхнего каталитического нейтрализатора, возникает необходимость в нагреве верхнего каталитического нейтрализатора 5, и процесс переходит к этапу S2.

На этапе S2 в результате открытия первого клапанного механизма 25 первая петлеобразная тепловая трубка 20 отпирается, то есть начинается циркуляция теплоты, а в результате закрытия второго клапанного механизма 35 вторая петлеобразная тепловая трубка 30 запирается, то есть циркуляция теплоты прекращается. При этом в результате закрытия третьего клапанного механизма 37 прекращается и перемещение рабочей текучей среды между первым теплоизлучателем 22 и вторым теплоприемником 31.

Прежде всего, при открытии первого клапанного механизма 25 рабочая текучая среда получает возможность циркуляции между первым теплоприемником 21 и первым теплоизлучателем 22, то есть обеспечивается возможность работы первой петлеобразной тепловой трубки 20. В результате, отработавший газ, поступивший из двигателя 1 внутреннего сгорания в выпускную трубу 4, проходит через два каталитических нейтрализатора 5 и 6 и доходит до первого теплоприемника 21 первой петлеобразной тепловой трубки 20, под действием теплоты отработавшего газа происходит испарение рабочей текучей среды, находящейся в первом теплоприемнике 21, и по первой подающей трубке 23 пар рабочей текучей среды подается в первый теплоизлучатель 22. В это время в результате закрытия третьего клапанного механизма 37 перемещение рабочей текучей среды между первым теплоизлучателем 22 и вторым теплоприемником 31 прекращается. Поэтому под действием пара рабочей текучей среды, находящегося в первом теплоизлучателе 22, начинается нагрев верхней по потоку стороны верхнего каталитического нейтрализатора 5. В результате этого нагрева происходит конденсация рабочей текучей среды и возврат сконденсированной рабочей текучей среды в первый теплоприемник 21 по первой возвратной трубке 24. При этом с повышением температуры верхнего каталитического нейтрализатора 5 в результате процесса очистки отработавших газов начинается повышение температуры и нижнего каталитического нейтрализатора 6, установленного с нижней по потоку стороны от верхнего каталитического нейтрализатора 5.

С другой стороны, при закрытии второго клапанного механизма 35 возврат рабочей текучей среды, сжиженной во втором теплоизлучателе 32, во второй теплоприемник 31 прекращается, и испарение рабочей текучей среды во втором теплоприемнике 31 становится невозможным. Поэтому невозможной становится и подача пара рабочей текучей среды из второго теплоприемника 31 во второй теплоизлучатель 32, и работа второй петлеобразной тепловой трубки 30 прекращается, что приводит к прекращению поглощения теплоты верхнего каталитического нейтрализатора 5 и не позволяет предотвратить повышение температуры верхнего каталитического нейтрализатора 5.

Такие условия обеспечивают поглощение теплоты отработавшего газа, проходящего через первый теплоприемник 21, уменьшение объема отработавшего газа уменьшается и снижение шума выхлопа.

В случае же принятия отрицательного решения на этапе S1, то есть в случае, когда температура Tsc верхнего каталитического нейтрализатора 5 выше или равна температуре активизации верхнего каталитического нейтрализатора 5, нагрева верхнего каталитического нейтрализатора 5 не требуется, а требуется охлаждение верхнего каталитического нейтрализатора 5 для предотвращения чрезмерного повышения температуры, и процесс переходит к этапу S3.

На этапе S3 принимается решение о том, имеет ли температура Tw хладагента, подаваемого из двигателя 1 внутреннего сгорания, значение ниже второго порогового значения T2 или нет. При этом распознавание температуры Tw хладагента может осуществляться, например, по выходному сигналу от датчика температуры хладагента (не показанного), измеряющего температуру с верхней по потоку стороны канала 8 нагнетания хладагента, проходящего от двигателя 1 внутреннего сгорания. Кроме того, второе пороговое значение T2 задается более низким по сравнению с нижней предельной температурой диапазона температур хладагента в условиях нормального режима работы после прогрева двигателя (60-80°C), составляющим, например, 40°C, то есть равным температуре, требуемой для прогрева двигателя.

По существу, на этапе S3 проверяется, требуется ли прогрев двигателя 1 внутреннего сгорания или нет.

В случае принятия положительного решения на этапе S3, то есть в случае, когда температура Tw хладагента ниже температуры в условиях нормального режима работы, возникает необходимость в прогреве двигателя 1 внутреннего сгорания 1, и процесс переходит к этапу S4.

На этапе S4 в результате закрытия первого клапанного механизма 25 первая петлеобразная тепловая трубка 20 запирается, то есть циркуляция теплоты прекращается, а в результате открытия второго клапанного механизма 35 вторая петлеобразная тепловая трубка 30 отпирается, то есть начинается циркуляция теплоты. При этом в результате открытия третьего клапанного механизма 37 начинается перемещение рабочей текучей среды между первым теплоизлучателем 22 и вторым теплоприемником 31.

Прежде всего, при закрытии первого клапанного механизма 25 возврат рабочей текучей среды, сжиженной в первом теплоизлучателе 22, в первый теплоприемник 21 прекращается, и испарение рабочей текучей среды в первом теплоприемнике 21 становится невозможным. Поэтому невозможной становится и подача пара рабочей текучей среды из первого теплоприемника 21 в первый теплоизлучатель 22, то есть становится невозможным перенос теплоты из первого теплоприемника 21 в первый теплоизлучатель 22, и работа первой петлеобразной тепловой трубки 20 прекращается.

В то же время при открытии второго клапанного механизма 35 рабочая текучая среда получает возможность циркуляции между вторым теплоприемником 31 и вторым теплоизлучателем 32, то есть обеспечивается возможность работы второй петлеобразной тепловой трубки 30. В это время третий клапанный механизм 37 находится в открытом состоянии и рабочая текучая среда может перемещаться между первым теплоизлучателем 22 и вторым теплоприемником 31. Поэтому первый теплоизлучатель 22 и второй теплоприемник 31 как одно целое могут работать в качестве отдельного теплообменного блока-теплоприемника, что обеспечивает повышение тепловоспринимающей способности второго теплоприемника 31.

Такие условия обеспечивают поглощение теплоты верхнего каталитического нейтрализатора 5, нагрев хладагента, возвращаемого из радиатора 14 отопителя в двигатель 1 внутреннего сгорания, и охлаждение верхнего каталитического нейтрализатора 5.

В то же время в случае принятия отрицательного решения на этапе S3, то есть в случае, когда температура Tw хладагента находится в пределах диапазона температур в условиях нормального режима работы, процесс переходит к этапу S5.

На этапе S5 принимается решение о том, имеет ли температура Tsc верхнего каталитического нейтрализатора 5 значение, превышающее или равное третьему пороговому значению T3, превышающему первое пороговое значение T1, или нет. При этом третье пороговое значение T3 задается соответствующим образом, например, на основе температуры теплостойкости верхнего каталитического нейтрализатора 5 (например, 800-900°C).

По существу, на этапе S5 проверяется, является ли температура верхнего каталитического нейтрализатора 5 чрезмерно высокой или нет.

В случае принятия отрицательного решения на этапе S5, то есть в случае, когда температура Tsc верхнего каталитического нейтрализатора 5 не является чрезмерно высокой, процесс переходит к этапу S4. То есть в течение периода после достижения температуры активизации верхнего каталитического нейтрализатора 5, но до чрезмерного повышения температуры верхнего каталитического нейтрализатора 5 в рабочем состоянии находится только вторая петлеобразная тепловая трубки 30, обеспечивающая отвод теплоты из верхнего каталитического нейтрализатора 5.

В случае же принятия положительного решения на этапе S5, то есть в случае, когда температура Tsc верхнего каталитического нейтрализатора 5 является чрезмерно высокой, процесс переходит к этапу S6, на котором принимается решение о том, имеет ли температура Tw хладагента значение, превышающее или равное четвертому пороговому значению T4, превышающему второе пороговое значение T2, или нет.

При этом четвертое пороговое значение T4 задается соответствующим образом в пределах диапазона, нижняя граница которого располагается выше верхней предельной температуры хладагента в условиях нормального режима работы (например, 60-80°C), а верхняя граница - не достигает температуры перегрева (например, 110°C). Таким образом, четвертое пороговое значение T4 задается на уровне не температуры перегрева, а на уровне ниже температуры перегрева, что объясняется необходимостью обеспечения запаса по времени до перегрева.

По существу, на этапе S6 проверяется, развивается ли процесс перегрева хладагента двигателя 1 внутреннего сгорания или нет.

В случае принятия положительного решения на этапе S6, то есть в случае, когда и каталитический нейтрализатор 5 имеет чрезмерно высокую температуру Tsc и хладагент имеет чрезмерно высокую температуру Tw, для прекращения нагрева верхнего каталитического нейтрализатора 5 и прекращения нагрева хладагента процесс переходит к этапу S7.

На этапе S7 в результате закрытия первого клапанного механизма 25 первая петлеобразная тепловая трубки 20 запирается, то есть циркуляция теплоты прекращается, а в результате закрытия второго клапанного механизма 35 запирается вторая петлеобразная тепловая трубки 30, то есть циркуляция теплоты также прекращается. В результате же открытия третьего клапанного механизма 37 начинается перемещение рабочей текучей среды между первым теплоизлучателем 22 и вторым теплоприемником 31.

Прежде всего, при закрытии первого клапанного механизма 25 возврат рабочей текучей среды, сжиженной в первом теплоизлучателе 22, в первый теплоприемник 21 прекращается, и испарение рабочей текучей среды в первом теплоприемнике 21 становится невозможным. Поэтому невозможной становится и подача пара рабочей текучей среды из первого теплоприемника 21 в первый теплоизлучатель 22, и работа первой петлеобразной тепловой трубки 20 прекращается.

Кроме того, при закрытии второго клапанного механизма 35 прекращается и возврат рабочей текучей среды, сжиженной во втором теплоизлучателе 32, во второй теплоприемник 31, и испарение рабочей текучей среды во втором теплоприемнике 31 становится невозможным. Поэтому невозможной становится также подача пара рабочей текучей среды из второго теплоприемника 31 во второй теплоизлучатель 32, работа второй петлеобразной тепловой трубки 30 также прекращается.

Открытое же состояние третьего клапанного механизма 37 обеспечивает возможность перемещения рабочей текучей среды между первым теплоизлучателем 22 и вторым теплоприемником 31. В результате, часть рабочей текучей среды перемещается из первого теплоизлучателе 22 во второй теплоприемник 31, испарение рабочей текучей среды происходит как в первом теплоизлучателе 22, так и во втором теплоприемнике 31, и при перемещении во второй теплоизлучатель 32 рабочая текучая среда может накапливаться в этом теплоизлучателе. Для этого второй клапанный механизм 35 целесообразно закрыть после открытия третьего клапанного механизма 37.

При достижении такого состояния нагрев верхнего каталитического нейтрализатора 5 и нагрев хладагента, возвращаемого из радиатора 14 отопителя в двигатель 1 внутреннего сгорания 1, прекращается.

В то же время в случае принятия отрицательного решения на этапе S6, то есть в случае, когда температура Tsc верхнего каталитического нейтрализатора 5 является чрезмерно высокой, а температура Tw хладагента чрезмерно высокой не является, нагрева хладагента не требуется, и процесс переходит к этапу S8.

На этапе S8 в результате закрытия первого клапанного механизма 25 первая петлеобразная тепловая трубки 20 запирается, то есть циркуляция теплоты прекращается, а в результате открытия второго клапанного механизма 35 вторая петлеобразная тепловая трубка 30 отпирается, то есть начинается циркуляция теплоты. В результате же открытия третьего клапанного механизма 37 начинается перемещение рабочей текучей среды между первым теплоизлучателем 22 и вторым теплоприемником 31.

Прежде всего, при закрытии первого клапанного механизма 25 возврат рабочей текучей среды, сжиженной в первом теплоизлучателе 22, в первый теплоприемник 21 прекращается, и испарение рабочей текучей среды в первом теплоприемнике 21 становится невозможным. Поэтому невозможной становится и подача пара рабочей текучей среды из первого теплоприемника 21 в первый теплоизлучатель 22, и циркуляция теплоты с помощью первой петлеобразной тепловой трубки 20 прекращается.

В то же время при открытии второго клапанного механизма 35 рабочая текучая среда получает возможность циркуляции между вторым теплоприемником 31 и вторым теплоизлучателем 32, то есть обеспечивается возможность работы второй петлеобразной тепловой трубки 30. В это время третий клапанный механизм 37 находится в открытом состоянии и рабочая текучая среда может перемещаться между первым теплоизлучателем 22 и вторым теплоприемником 31. Поэтому первый теплоизлучатель 22 и второй теплоприемник 31 как одно целое могут работать в качестве отдельного теплообменного блока-теплоприемника, что обеспечивает повышение тепловоспринимающей способности второго теплоприемника 31.

Такие условия обеспечивают прекращение переноса теплоты отработавших газов с нижней по потоку стороны от нижнего каталитического нейтрализатора 6 в верхний каталитический нейтрализатор 5, а также обеспечивают перенос теплоты верхнего каталитического нейтрализатора 5 во второй теплоизлучатель 32 и охлаждение верхнего каталитического нейтрализатора 5. В это время нагрев хладагента, возвращаемого в двигатель 1 внутреннего сгорания, продолжается с использованием теплоты верхнего каталитического нейтрализатора 5.

Как описывается выше, в первом варианте осуществления изобретения использование первой петлеобразной тепловой трубки 20 обеспечивает поглощение теплоты отработавшего газа, вырабатываемого двигателем 1 внутреннего сгорания, и нагрев верхнего каталитического нейтрализатора 5 снаружи, что позволяет ускорить повышение температуры верхнего каталитического нейтрализатора 5. Использование же второй петлеобразной тепловой трубки 30 обеспечивает поглощение теплоты верхнего каталитического нейтрализатора 5 и охлаждение верхнего каталитического нейтрализатора 5, что позволяет ускорить повышение температуры хладагента двигателя 1 внутреннего сгорания. Таким образом, обеспечивается возможность как эффективного нагрева каталитических нейтрализаторов 5 и 6, крепящихся к двигателю 1 внутреннего сгорания, и так и эффективного нагрева хладагента двигателя 1 внутреннего сгорания.

Кроме того, запирание и первой и второй петлеобразных тепловых трубок 20 и 30 в условиях развития процесса повышения температуры верхнего каталитического нейтрализатора 5 или температуры хладагента двигателя 1 внутреннего сгорания до уровня, превышающего определенное верхнее предельное значение, позволяет предотвратить ухудшение каталитических характеристик верхнего каталитического нейтрализатора 5 вследствие его чрезмерного нагрева и перегрев двигателя 1 внутреннего сгорания.

При этом второй клапанный механизм 35, описываемый в первом варианте осуществления, может быть установлен, как показано, например, на фиг.5, и во второй подающей трубке 33. Принцип его работы в этом случае может по существу совпадать с описываемым в первом варианте осуществления. Первый клапанный механизм 25, описываемый в первом варианте осуществления, может быть установлен и в первой подающей трубке 23, однако на чертежах это не показано. Принцип его работы в этом случае может по существу совпадать с описываемым в первом варианте осуществления.

Кроме того, второй клапанный механизм 35, установленный во второй подающей трубке 33, может представлять собой самоприводной клапанный механизм, степень открытия которого автоматически регулируется в соответствии с определенным условием срабатывания. Самоприводной второй клапанный механизм 35, как показано, например, на фиг.6A и 6B, включает в себя цилиндрический кожух 35a, клапан 35b и диафрагменную пружину 35c.

В окружной стенке цилиндрической камеры 35d цилиндрического кожуха 35d имеется впускное отверстие 35e для рабочей текучей среды, а на одном торце цилиндрической камеры 35d имеется выпускное отверстие 35f для рабочей текучей среды. Вторая подающая трубка 33 разрезана на две части, и для обеспечения впуска рабочей текучей среды конец отрезка второй подающей трубки 33, расположенного со стороны второго теплоприемника 31, соединен с впускным отверстием 35e, а для обеспечения выпуска рабочей текучей среды конец отрезка второй подающей трубки 33, расположенного со стороны второго теплоизлучателя 32, соединен с выпускным отверстием 35f.

Внутри цилиндрической камеры 35d размещен скользящий клапан 35b, обеспечивающий в процессе своего скольжения открытие или закрытие выпускного отверстия 35f. На внутренней окружной стенке цилиндрической камеры 35d установлена направляющая перегородка 35g, предназначенная для направления клапана 35b в процессе его скольжения.

Конец штока клапана 35b закреплен на внутренней стенке цилиндрической камеры 35d со стороны другого ее торца посредством диафрагменной пружины 35c. Изменение давления внутри цилиндрической камеры 35d, зависящего от температуры Tsc верхнего каталитического нейтрализатора 5, приводит к возникновению упругой деформации диафрагменной пружины 35c, при которой эта пружина принимает уплощенную форму, или к упругому восстановлению формы диафрагменной пружины 35c, в результате которого криволинейная форма этой пружины восстанавливается. Скольжение клапана 35b в процессе возникновения упругой деформации или упругого восстановления формы диафрагменной пружины 35c обеспечивает открытие или закрытие выпускного отверстия 35f.

Далее приводится описание принципа работы самоприводного второго клапанного механизма 35. Прежде всего, в случае выполнения условия о необходимости активизации верхнего каталитического нейтрализатора 5, то есть, в случае, когда давление внутри цилиндрической камеры 35d ниже контрольного значения, диафрагменная пружина 35c, как показано на фиг.6A, имеет естественную криволинейную форму, при которой клапан 35b закрывает выпускное отверстие 35f. В результате, подача рабочей текучей среды, превращенной в пар во втором теплоприемнике 31, во второй теплоизлучатель 32 становится невозможной, и циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30 прекращается. При этом контрольное значение задается, например, в виде значения давления, зависящего от температуры активизации верхнего каталитического нейтрализатора 5 (первое пороговое значение T1).

В то же время в случае выполнения условия активизации верхнего каталитического нейтрализатора 5, то есть в случае, когда давление внутри цилиндрической камеры 35d выше или равно контрольному значению, диафрагменная пружина 35c, как показано на фиг.6B, испытывает упругую деформацию, при которой эта пружина принимает уплощенную форму, а клапан 35b открывает выпускное отверстие 35f. В результате, подача рабочей текучей среды, превращенной в пар во втором теплоприемнике 31, во второй теплоизлучатель 32 становится возможной, и может осуществляться циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30.

Второй вариант осуществления изобретения

Фиг.7, 8 и 9 иллюстрируют второй вариант осуществления изобретения. Рассматриваемая во втором варианте осуществления базовая конструкция системы 18 рекуперации теплоты отработавших газов является аналогом конструкции системы, рассматриваемой в первом варианте осуществления, однако второй клапанный механизм 35 с приводом, описываемый в первом варианте осуществления, во втором варианте осуществления заменен самоприводным вторым клапанным механизмом 50, а второй клапанный механизм 50 установлен во второй подающей трубке 33.

Во втором варианте осуществления управление циркуляцией теплоты с использованием первой петлеобразной тепловой трубки 20 системы 18 рекуперации теплоты отработавших газов, в основном, обеспечивается контроллером 40 и первым клапанным механизмом 25, а управление циркуляцией теплоты с использованием второй петлеобразной тепловой трубки 30 системы 18 рекуперации теплоты отработавших газов, в основном, обеспечивается контроллером 40 и самоприводным вторым клапанным механизмом 35.

Как показано на фиг.8A, 8B и 8C, самоприводной второй клапанный механизм 50 включает в себя один цилиндрический кожух 51, два клапана 52 и 53 и две диафрагменные пружины 54 и 55. Цилиндрический кожух 51 имеет удлиненную по горизонтали форму, а внутри цилиндрического кожуха 51 сформированы три цилиндрические камеры 56, 57 и 58.

Вторая подающая трубка 33 разрезана на две части, и для обеспечения впуска рабочей текучей среды в первую цилиндрическую камеру 56 конец отрезка второй подающей трубки 33, расположенного со стороны второго теплоприемника 31, соединен с первой цилиндрической камерой 56, а для обеспечения выпуска рабочей текучей среды из третьей цилиндрической камеры 58 конец отрезка второй подающей трубки 33, расположенного со стороны второго теплоизлучателя 32, соединен с третьей цилиндрической камерой 58. При этом для обеспечения перемещения рабочей текучей среды между первой и второй цилиндрическими камерами 56 и 57 в перегородке, разделяющей цилиндрические камеры 56 и 57, выполнен первый соединительный канал 51a, а для обеспечения перемещения рабочей текучей среды между второй и третьей цилиндрическими камерами 57 и 58 в перегородке, разделяющей цилиндрические камеры 57 и 58, выполнен второй соединительный канал 51b.

В первой цилиндрической камеры 56 размещен первый скользящий клапан 52, обеспечивающий в процессе своего скольжения открытие или закрытие первого соединительного канала 51a. Внутри первой цилиндрической камеры 56 установлена направляющая перегородка 51c, предназначенная для направления первого клапана 52 в процессе его скольжения. Конец штока первого клапана 52 закреплен на торцевой стенке 51d первой цилиндрической камеры 56 посредством первой диафрагменной пружины 54. Изменение давления внутри первой цилиндрической камеры 56, зависящего от температуры Tsc верхнего каталитического нейтрализатора 5, приводит к возникновению упругой деформации первой диафрагменной пружины 54, при которой эта пружина принимает уплощенную форму, или к упругому восстановлению формы первой диафрагменной пружины 54, в результате которого криволинейная форма этой пружины восстанавливается. Скольжение первого клапана 52 в процессе возникновения упругой деформации или упругого восстановления формы первой диафрагменной пружины 54 обеспечивает открытие или закрытие первого соединительного канала 51a.

В третьей цилиндрической камере 58 размещен второй скользящий клапан 53, обеспечивающий в процессе своего скольжения открытие или закрытие второго соединительного канала 51b. Конец штока второго клапана 53 закреплен на торцевой стенке 51e третьей цилиндрической камеры 58 посредством второй диафрагменной пружины 55. Изменение давления внутри второй цилиндрической камеры 57, зависящего от температуры хладагента, подаваемого из двигателя 1 внутреннего сгорания, приводит к возникновению упругой деформации второй диафрагменной пружины 55, при которой эта пружина принимает уплощенную форму, или к упругому восстановлению формы второй диафрагменной пружины 55, в результате которого криволинейная форма этой пружины восстанавливается. Скольжение второго клапана 53 в процессе возникновения упругой деформации или упругого восстановления формы второй диафрагменной пружины 55 обеспечивает открытие или закрытие второго соединительного канала 51b.

Далее приводится описание принципа работы самоприводного второго клапанного механизма 50.

Прежде всего, в случае выполнения условия о необходимости активизации (нагрева) верхнего каталитического нейтрализатора 5, то есть, в случае, когда давление внутри первой цилиндрической камеры 56 ниже первого значения усилия срабатывания, первая диафрагменная пружина 54, находящаяся под действием упругой восстанавливающей силы, как показано на фиг.8A, приобретает криволинейную форму, при которой первый клапан 52 в результате скольжения перемещается в положение, при котором он закрывает первый соединительный канал 51a. В этом состоянии перемещение рабочей текучей среды между второй цилиндрической камерой 57 и первой цилиндрической камерой 56 становится невозможным, и циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30 прекращается, независимо от того, открыт ли второй клапан 53 или закрыт. При этом первое значение усилия срабатывания задается, например, в виде значения давления, зависящего от температуры активизации верхнего каталитического нейтрализатора 5 (первое пороговое значение T1).

В то же время в случае выполнения условия активизации верхнего каталитического нейтрализатора 5, то есть в случае, когда давление внутри первой цилиндрической камеры 56 выше или равно первому значению усилия срабатывания, первая диафрагменная пружина 54, находящаяся под действием силы, направленной в противоположном по отношению к упругой восстанавливающей силе направлении, как показано на фиг.8B и 8C, испытывает упругую деформацию и принимает уплощенную форму, при которой первый клапан 52 в результате скольжения перемещается в положение, при котором первый соединительный канал 51a открывается. В этом состоянии перемещение рабочей текучей среды между второй цилиндрической камерой 57 и первой цилиндрической камерой 56 становится возможным, и при открытии второго клапана 53 осуществляется циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30, а при закрытии второго клапана 53 циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30 прекращается.

Кроме того, в случае выполнения условия о необходимости активации (нагрева) хладагента, подаваемого из двигателя 1 внутреннего сгорания, и недостижении верхней предельной температуры хладагента, то есть в случае, когда давление внутри второй цилиндрической камеры 57 выше или равно второму значению усилия срабатывания, но ниже третьего значения усилия срабатывания, вторая диафрагменная пружина 55, находящаяся под действием упругой восстанавливающей силы, как показано на фиг.8A и 8B, приобретает криволинейную форму, при которой второй клапан 53 в результате скольжения перемещается в положение, при котором он открывает второй соединительный канал 51b. В этом состоянии становится возможным перемещение рабочей текучей среды между второй и третьей цилиндрическими камерами 57 и 58 и вторым теплоизлучателем 32. В это время при открытии первого клапана 52 осуществляется циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30, а при закрытии первого клапана 52 циркуляция теплоты с использованием второй петлеобразной тепловой трубки 30 прекращается. При этом второе значение усилия срабатывания задается в виде значения давления, зависящего от температуры (второе пороговое значение T2), до которой должна подняться температура Tw хладагента, подаваемого из двигателя 1 внутреннего сгорания. Третье значение усилия срабатывания задается в виде значения давления, зависящего от верхней предельной температуры (четвертое пороговое значение T4), до которой поднимается температура Tw хладагента, подаваемого из двигателя 1 внутреннего сгорания.