Изобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе.

Известен отопительный котел с бункером для топлива внутри котла /1/, в котором кроме колосниковой решетки, установленной между зольной и топочной камерами, имеется вертикально установленная колосниковая решетка в виде оребренной полой трубы с отверстиями. В указанном отопительном котле реализуется способ сжигания твердого топлива, основанный на подаче воздуха в нижнюю и центральную часть всего объема топлива и выводе смеси воздушных и дымовых газов через дымоход в верхней части корпуса котла. Однако подача воздуха фактически во весь объем топлива способствует неустойчивости режима горения при различном качестве и влажности топлива, что приводит к аварийному перегреву или остановке котла.

Известен также отопительный котел длительного горения с бункером для топлива и системой автоматической подачи топлива с регулятором по температуре воды /2/, в котором подачу воздуха осуществляют в нижнюю часть камеры сгорания и периодически в нее добавляют топливо и тем самым достигают увеличения продолжительности горения котла. Недостатком этого способа сжигания является сложность и практическая неприменимость для дров не стандартизированной формы и размеров, а также возможность возникновения аварийной ситуации при неконтролируемой загрузке топлива в топку в случае нарушения работы автоматики.

Наиболее близким аналогом, выбранным в качестве прототипа, является отопительный котел /3/ длительного горения, содержащий корпус, подвижные воздуховод и распределитель воздуха. В данном котле реализован способ сжигания твердого топлива, включающий подачу воздушных газов через регулируемое по сечению, в зависимости от температуры, отверстие в верхней части камеры сгорания, саморегулирующийся по высоте воздуховод и распределитель воздуха непосредственно к топливу и выведение, после реакции окисления, через дымоход в верхней части топочной камеры смеси воздушных и дымовых газов. В данном отопительном приборе выгорание топлива происходит сверху вниз, по мере перемещения распределителя воздуха под собственным весом, а скорость сгорания регулируется объемом подаваемого воздуха.

Однако в рассмотренном приборе вследствие конструктивных особенностей длительность горения достигает лишь нескольких десятков часов. В частности, это обусловлено тем, что цилиндрический корпус отопительного прибора имеет сравнительно низкий коэффициент заполнения дровами, входная камера и телескопический воздуховод имеют громоздкую конструкцию и, следовательно, такой прибор имеет сравнительно небольшую тепловую производительность единицы объема корпуса. Кроме того, цилиндрическая форма корпуса сохраняет необходимую жесткость конструкции только при сравнительно небольших диаметрах, что ограничивает тепловую мощность отопительного прибора при приемлемой его стоимости. А конструкция распределителя воздуха не исключает возможность не стабильной работы отопительного прибора из-за его провалов в выгоревшую часть топлива и возникновения аварийной ситуации, особенно при высокой температуре теплоносителя.

К существенным недостаткам прототипа также следует отнести низкую ремонтопригодность отопительного котла. Кроме того, конструкция прототипа обуславливает то, что при сгорании топлива нагревается только верхняя часть корпуса отопительного прибора, вследствие чего, без принятия специальных мер, на нижней части корпуса происходит выпадение конденсата, коррозия металла и образование отложений, ухудшающих теплотехнические характеристики отопительного прибора.

Целью изобретения является устранение недостатков прототипа, а именно увеличение продолжительности горения и тепловой мощности отопительных приборов, реализующих предлагаемый способ, а также повышение тепловой производительности единицы объема корпуса отопительного прибора и расширение его функциональных возможностей.

Указанная цель достигается тем, что в способе сжигания твердого топлива воздушные газы подают через регулируемое по сечению, в зависимости от температуры, отверстие в верхней части топочной камеры, саморегулирующийся по высоте воздуховод и распределитель воздуха непосредственно к топливу, а после реакции окисления смесь воздушных и дымовых газов пропускают через вторичную теплообменную камеру сверху вниз и дымоход, расположенный в нижней части теплообменной камеры на уровне зольного отверстия, причем воздух в камере сгорания распределяют следующим образом:

в очаг сгорания 65-75%;

над очагом сгорания 25-35%.

Другая цель изобретения - предложить варианты конструкции отопительных приборов длительного горения различного назначения, в которых реализован предлагаемый способ сжигания твердого топлива.

Указанная цель достигается тем, что отопительный прибор прямого нагрева (печь) содержит корпус с топочным и зольным отверстиями с газоплотными дверцами, воздухозаборным отверстием, соединенными с ним воздуховодом и распределителем воздуха с механизмом перемещения, и терморегулятор, соединенный с заслонкой, при этом корпус выполнен в виде прямой прямоугольной призмы со съемным днищем и снабжен вторичной теплообменной камерой, имеющей отверстия в верхней части для сообщения с камерой сгорания и нижней части на уровне зольного отверстия для отвода продуктов сгорания, воздуховод выполнен в виде гофрированной трубы, а распределитель воздуха - разборным, при этом в сборе он перекрывает 80-90% площади сечения камеры сгорания.

Для достижения цели изобретения путем расширения функциональных возможностей отопительных приборов некоторые существенные признаки уточняются тем, что корпус может быть снабжен духовым шкафом, с размещаемой под ним внешней камерой с варочной поверхностью, сообщающейся через отверстия с камерой сгорания и вторичной камерой, а отверстия во внешней камере снабжены заслонками, привод которых выведен наружу, при этом наружная поверхность духового шкафа и внешней камеры покрыта теплоизолирующим покрытием, а духовой шкаф снабжен термометром и дверкой.

Для случая отопительного прибора косвенного нагрева (котла) цель изобретения достигается тем, что котел содержит корпус с топочным и зольным отверстиями с газоплотными дверцами, воздухозаборным отверстием, соединенными с ним воздуховодом и распределителем воздуха с механизмом перемещения, и терморегулятор, соединенный с заслонкой, при этом корпус выполнен в виде прямой прямоугольной призмы и разделен перегородкой на топочную и вторичную теплообменную камеры, последняя из которых имеет отверстия в верхней части для сообщения с камерой сгорания и нижней части на уровне зольного отверстия для отвода продуктов сгорания, при этом перегородка выполнена съемной в виде одно- или двухсекционного теплообменника и имеет входные и выходные патрубки, воздуховод выполнен из гофрированной трубы круглого или прямоугольного сечения, распределитель воздуха - разборным, а корпус - из двух половин, соединяемых в плоскости размещения перегородки, причем терморегулятор размещен на выходном патрубке теплообменника контура отопления, а внутри корпуса на боковых и верхней поверхностях установлены съемные термостойкие теплоизоляционные листы.

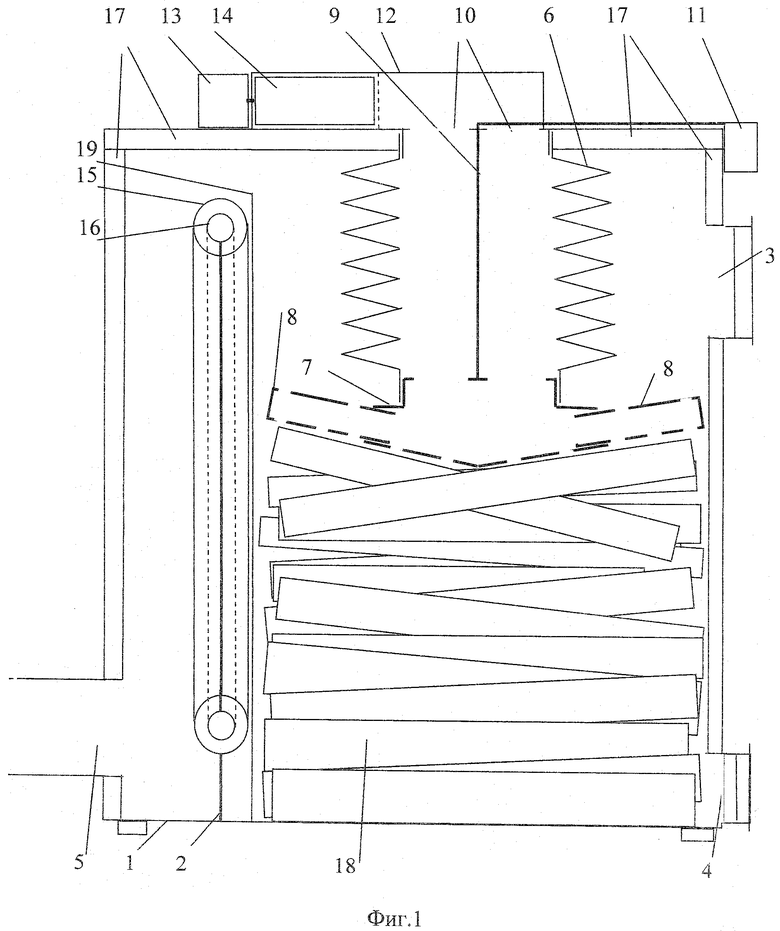

Сущность изобретения поясняется преимущественно на примере отопительного котла, с указанием особенностей функционирования отопительной печи. На фиг.1 показано сечение отопительного котла. На фиг.1 обозначены: корпус 1, в котором установлена перегородка - теплообменник 2, с секцией контура отопления 15 и секцией горячего водоснабжения 16, выполнены топочное 3, зольное 4 отверстия с газоплотными дверцами, а также отверстие для отвода дымовых газов 5 и воздухозаборное отверстие 10, воздуховод 6, распределитель воздуха 7, 8, тяга 9, механизм перемещения 11, входной воздуховод 12, терморегулятор 13 с заслонкой 14, теплоизолирующие плиты 17, защитный экран 19.

Корпус 1 отопительного котла в зависимости от его назначения, используемого топлива, должен быть выполнен из стали с соответствующей жаропрочностью и жаростойкостью. Для снижения требований по указанным параметрам к материалу корпуса в случае реализации печей различного назначения и использования в качестве топлива угля внутри камеры сгорания могут устанавливаться защитные листы из материала с более высокой жаростойкостью, например из чугуна. Для котлов отопления корпус изнутри может быть выложен теплоизолирующими огнестойкими плитами 17, изготавливаемыми, например, из огнеупорных керамоволокнистых плит. Это позволяет снизить требования к жаростойкости материала корпуса и использовать низкосортные стали. В связи с тем, что в предлагаемой конструкции котла теплообменник выполнен в виде отдельной секции, к жесткости корпуса предъявляются значительно меньшие требования, и он может быть выполнен из металла меньшей, чем в прототипе, толщины. Кроме того, для удобства монтажа, а также проведения ремонтных и профилактических работ корпус может быть изготовлен из двух половин, соединяемых между собой в плоскости сечения перегородки. Для тех же целей корпус печей может быть выполнен со съемным днищем, через которое могут заменяться или обслуживаться элементы конструкции, размещаемые внутри корпуса. Снаружи корпус 1 для повышения пожарной безопасности может быть закрыт защитным кожухом из теплоизолирующего материала. Для печей и отопительных котлов, реализующих кроме косвенного нагрева и прямой нагрев воздуха, теплоизолирующий кожух корпуса 1 выполняется на корпусе с воздушным зазором. При этом внутренняя поверхность кожуха должна быть выполнена из металла и для повышения теплосъема иметь полости в виде воздушных вертикальных каналов и отверстий вверху и внизу для свободного движения воздуха. В печах перегородка 2 выполняется из материала с такими же теплотехническими свойствами, как у корпуса 1. Перегородка 2 выполняется между боковыми сторонами корпуса. Образуемая перегородкой и задней поверхностью корпуса вторичная теплообменная камера должна иметь сечение в горизонтальной плоскости не меньше удвоенного сечения дымохода 5. Между перегородкой и верхней поверхностью корпуса выполняется отверстие, например, прямоугольной формы, сечением не меньше удвоенного сечения дымохода 5. Топочная 3 и зольная 4 дверцы должны быть выполнены плотно прилегающими к соответствующим отверстиям в корпусе для исключения подсоса воздуха в процессе горения топлива 18. Отверстие для отвода дымовых газов 5 выполняется в нижней части задней поверхности корпуса, на уровне зольного отверстия 4. В котлах перегородка 2 выполнена в виде теплообменника, состоящего из двух, встроенных одна в другую, автономных секций. Внешняя секция 15 через патрубки подключается к системе отопления, а внутренняя 16 - к системе горячего водоснабжения. Для уменьшения отбора тепловой мощности в систему горячего водоснабжения встроенная секция может занимать только часть секции отопления. Теплообменник 2 (как и перегородка в печи) выполняется съемным и крепится герметично к корпусу 1. Для увеличения поверхности теплообмена и повышения жесткости конструкции теплообменник выполняется в виде плоской полости с развитой профилированной поверхностью (аналогично радиаторам отопления). В котлах с повышенной тепловой мощностью теплообменная поверхность теплообменника может быть увеличена за счет выполнения дополнительных вертикальных ребер - полостей со стороны теплообменной камеры, при сохранении требуемой площади ее сечения. Для защиты поверхности теплообменника от механических повреждений в момент загрузки топлива, со стороны камеры сгорания, теплообменник может быть закрыт защитным экраном 19, который может состоять из нескольких узких листов. Воздуховод 6 выполнен из соединенных между собой колец, образующих гофрированную трубу. Труба может иметь как круглое, так и прямоугольное сечение. На концах воздуховод имеет цилиндрические наконечники, с помощью которых он с одной стороны крепится (замковым соединением) к корпусу, а с другой - к распределителю воздуха 7. Воздуховод изготавливается из металла с необходимыми упругостью, жаростойкостью и жаропрочностью. Распределитель воздуха 7 может быть изготовлен из двух половин жаростойкого металла, соединяемых между собой при сборке и фиксируемых полыми трубами 8 с отверстиями в нижней и верхней части и герметически заделанными концами, также изготавливаемых из жаростойкого металла. В верхней части распределителя 7 выполнен патрубок с выступами для крепления воздуховода 6 и перемычкой для крепления тяги 9. В нижней части распределителя воздуха 7 в виде конуса с углом раскрыва 150-160° выполнены отверстия, площадь которых вместе с площадью отверстий в нижней части труб 8 должна приблизительно в три раза превышать площадь отверстий в верхней части труб 8. Управление положением распределителя воздуха 7 перед загрузкой топлива осуществляется через тягу 9 с помощью механизма 11. Тяга 9 может быть выполнена из троса или цепи. Механизм перемещения 11 может быть выполнен, например, в виде барабана с храповиком. Механизм 11 может быть оснащен указателем остатка топлива в котле. Тяга 9 также может перемещаться и вручную и фиксироваться на корпусе за соответствующий выступ. Входной воздуховод 12 воздухозаборного отверстия 10 должен быть выполнен сечением не меньше сечения воздуховода 9. А его конструктивное выполнение принципиального значения не имеет. В воздуховоде 12 может быть установлена заслонка 14, управляемая от терморегулятора 13 и имеющая возможность ручного перекрытия воздуховода 12, в случае необходимости прекращения работы котла или печи. Терморегулятор 13 устанавливается на выходной патрубок контура отопления 15 теплообменника 2 и может быть выполнен, например, на основе гидравлического привода, биметаллической пластины, свитой в спираль, или любой другой конструкции. В печи терморегулятор устанавливается на корпус. На патрубке контура отопления может быть также установлен термометр, по которому может уточняться положение заслонки 14. При большом объеме загружаемого топлива (при использовании угля) 18 и, следовательно, значительном объеме образующейся золы в топочной камере на высоту зольного отверстия может быть установлена решетчатая подставка, на которую затем укладывается топливо. В зависимости от назначения отопительного прибора, реализующего предлагаемый способ, для расширения его функциональных возможностей на корпусе 1, на одной из боковых поверхностей, могут быть установлены духовой шкаф и размещаемая под ним внешняя камера с варочной панелью (не показаны на чертеже), которая сообщается через отверстия с камерой сгорания и вторичной теплообменной камерой. Управление варочной панелью и духовым шкафом осуществляется заслонками, перекрывающими указанные отверстия. Привод заслонками выведен наружу. В духовом шкафу на одной из боковых поверхностей выполняется дверца, обеспечивающая доступ на варочную поверхность и в духовой шкаф. Духовой шкаф может быть также снабжен термометром для контроля процесса приготовления пищи и боковыми направляющими для противней. Снаружи духовой шкаф и внешняя камера могут быть покрыты теплоизолирующим материалом.

Работает отопительный прибор, реализующий предлагаемый способ, следующим образом. С помощью подъемного механизма 11 осуществляется подъем распределителя воздуха 7 в верхнее положение и фиксируется храповым механизмом. Через зольное отверстие 4 осуществляется удаление золы, а через топочное - загрузка топлива 18, в частном случае дров. Затем топливо поджигается, распределитель воздуха опускается (освобождается храповик) и устанавливается на топливо. Заслонка 14 открывается, а топочная и зольная дверцы закрываются. После разогрева котла заслонка 14 устанавливается на требуемую температуру и в дальнейшем интенсивность горения определяется объемом воздуха, поступающего через распределитель воздуха и регулируется заслонкой от терморегулятора 13. Нагретые воздушные и горячие дымовые газы поднимаются в верхнюю часть корпуса 1, заполняя почти весь внутренний объем корпуса, и отдают свое тепло в печи - корпусу, а в котле - теплоносителю теплообменника 2 в топочной и вторичной камерах. Одновременно происходит нагрев поступающего воздуха во входном воздуховоде 12, воздуховоде 6, имеющем большую поверхность теплообмена, и распределителе воздуха 7, 8, тем самым повышается эффективность сгорания топлива. Остывающие дымовые и воздушные газы из вторичной камеры удаляются через дымоход 5. При наличии в отопительном приборе внешней камеры с варочной панелью и духовым шкафом, в процессе его работы заслонкой внешней камеры, осуществляется открывание отверстий в камеру сгорания и вторичную теплообменную камеру, и часть горячих газов поступает во внешнюю камеру, нагревая ее. Кроме того, часть тепла в духовой шкаф и на варочную панель поступает от общей стенки с корпусом. На варочной поверхности внешней камеры или на противнях духового шкафа осуществляется приготовление пищи, а регулировка требуемой температуры осуществляется заслонкой.

Сжигание топлива производится следующим образом. Воздух через входной воздуховод 12, воздухозаборное отверстие 10 поступает в воздуховод 6, где за счет большой теплообменной поверхности (в несколько раз больше, чем в прототипе) значительно нагревается. Далее воздух поступает в распределитель воздуха 7, 8, где распределяется следующим образом. Большая часть воздуха (65-75%) проходит через нижние отверстия в трубах 8 и отверстия в конусной части распределителя 7 и участвуют в генерации окиси углерода CO и частично при его сгорании, а меньшая часть (25-35%) проходит через верхние отверстия труб 8 и участвует при сгорании CO. Улучшению процесса образования CO и приближению к максимальной теплотворной способности топлива способствует также то обстоятельство, что почти весь объем топлива находится в зоне высоких температур, за счет чего хорошо прогревается. Таким образом, в целом при реализации предлагаемого способа обеспечивается сжигание топлива с высокой эффективностью.

За счет того, что в зону горения воздух подается в ограниченном объеме, сгорание топлива происходит только в верхнем слое на глубину 10-15 см и выгорание топлива происходит постепенно сверху вниз по мере опускания распределителя воздуха под собственным весом. Такой принцип сжигания топлива позволяет реализовать в твердотопливном котле режим длительного горения и довести его до нескольких сотен часов, в зависимости от габаритов корпуса, вида топлива и производимой тепловой мощности.

Описанная конструкция отопительного прибора, в частности котла, реализующего предлагаемый способ сжигания топлива, позволяет обеспечить высокую эффективность передачи тепла от дымовых газов к теплообменнику, за счет достаточно большой его теплообменной поверхности (соизмеримой и даже превышающей площадь корпуса) и большого времени контакта с горячими газами. Это в свою очередь позволяет уменьшить температуру выходящих из котла дымовых газов, даже при большой производимой тепловой мощности и тем самым обеспечить высокий его КПД. Охлаждение воздушных и дымовых газов в отопительном приборе осуществляется до температур, обеспечивающих нормальное функционирование дымохода (без образования конденсата). При этом также повышается тепловая производительность единицы объема корпуса, за счет более высокого, чем в прототипе, коэффициента заполнения камеры сгорания дровами и значительно меньших габаритов воздуховода 6.

Кроме того, выполнение теплообменника в виде плоской полости с развитой профилированной поверхностью позволяет изготовлять теплообменник, рассчитанный на значительно более высокое, чем в прототипе, избыточное давление, что необходимо для обеспечения безопасного функционирования систем отопления с принудительной и естественной циркуляцией, а также систем горячего водоснабжения. При этом значительно снижаются требования к жесткости корпуса, характерные для отопительных котлов с рубашкой теплоносителя вокруг корпуса. Вследствие этого может быть уменьшена толщина стенок корпуса и, следовательно, его вес и стоимость. Выполнение распределителя воздуха разборным позволяет перекрыть 80-90% площади сечения камеры сгорания и за счет этого повысить равномерность сгорания топлива. Это особенно важно для отопительных приборов большой мощности с большой площадью сечения камеры сгорания, при их работе в режиме как малой, так и большой мощности.

Важным преимуществом отопительного котла предлагаемой конструкции перед прототипом и другими техническими решениями является изготовление теплообменника съемным, а корпуса разъемным и состоящим из двух половин. Это делает возможным создать ремонтопригодные котлы и печи, и осуществлять их профилактическое обслуживание и ремонт в процессе эксплуатации. Кроме того, возможность размещения в топочной камере в зоне горения листов из огнестойкого теплоизолирующего материала позволяет снизить требования к жаростойкости металла корпуса и тем самым снизить его стоимость. А размещение теплообменника внутри корпуса позволяет создать пожаробезопасные отопительные приборы одновременно косвенного и прямого нагрева, что расширяет область применения твердотопливных отопительных приборов предлагаемой конструкции. Возможность выполнения на корпусе духового шкафа с варочной панелью расширяет функциональные возможности отопительных приборов предлагаемой конструкции и позволяет реализовать практически все режимы (варки, запекания, томления) приготовления пищи.

Уровень разработки (после испытания опытного образца) находится в стадии налаживания серийного производства нескольких моделей отопительных котлов и печей.

Источники информации

1. Авторское свидетельство SU №3828 от 17.03.52 г.

2. Журнал «Энергосбережение», 2005, №1, стр.65-67.

3. Евразийский патент №005303 от 10.12.2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2531977C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2532051C1 |

| ПЕЧЬ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2541971C1 |

| ОТОПИТЕЛЬНЫЙ КОТЁЛ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2546365C1 |

| ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2541968C1 |

| ПЕЧЬ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2541969C1 |

| ТВЁРДОТОПЛИВНЫЙ КОТЁЛ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2020 |

|

RU2743867C1 |

| СПОСОБ ДИНАМИЧЕСКОГО РАСПРЕДЕЛЕНИЯ ВОЗДУХА В ОТОПИТЕЛЬНОМ ПРИБОРЕ ВЕРХНЕГО ГОРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549010C2 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ТВЁРДОТОПЛИВНОГО ОТОПИТЕЛЬНОГО ПРИБОРА | 2015 |

|

RU2594099C1 |

| Отопительная печь длительного горения | 2021 |

|

RU2763984C1 |

Изобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе, и может быть использовано для создания твердотопливных отопительных приборов длительного горения с расширенными функциональными возможностями. Способ сжигания твердого топлива, в котором воздушные газы подают через регулируемое по сечению, в зависимости от температуры, воздухозаборное отверстие, расположенное в верхней части камеры сгорания, саморегулирующийся по высоте воздуховод с распределителем воздуха и после реакции окисления топлива в смеси с дымовыми газами к дымоходу, смесь воздушных и дымовых газов пропускают сверху вниз через вторичную теплообменную камеру и дымоход, расположенный в нижней части теплообменной камеры на уровне зольного отверстия, причем воздух в камере сгорания распределяют следующим образом: в очаг сгорания 65-75%; над очагом сгорания 25-35%. Изобретение позволяет увеличить продолжительность горения и тепловую мощность твердотопливных отопительных приборов, а также тепловую производительность единицы объема корпуса и функциональную возможность твердотопливных отопительных приборов. 3 н. и 1 з.п. ф-лы, 1 ил.

1. Способ сжигания твердого топлива, в котором воздушные газы подают через регулируемое по сечению в зависимости от температуры воздухозаборное отверстие, расположенное в верхней части камеры сгорания, саморегулирующийся по высоте воздуховод с распределителем воздуха и после реакции окисления топлива в смеси с дымовыми газами к дымоходу, отличающийся тем, что смесь воздушных и дымовых газов пропускают сверху вниз через вторичную теплообменную камеру и дымоход, расположенный в нижней части теплообменной камеры на уровне зольного отверстия, причем воздух в камере сгорания распределяют следующим образом:

в очаг сгорания 65-75%;

над очагом сгорания 25-35%.

2. Твердотопливная отопительная печь длительного горения, содержащая корпус с топочным и зольным отверстиями с газоплотными дверцами, воздухозаборным отверстием, соединенными с ним воздуховодом и распределителем воздуха с механизмом перемещения, и терморегулятор, соединенный с заслонкой, отличающаяся тем, что корпус выполнен в виде прямой прямоугольной призмы со съемным днищем и снабжен вторичной теплообменной камерой, имеющей отверстия в верхней части для сообщения с камерой сгорания и нижней части на уровне зольного отверстия для отвода продуктов сгорания, воздуховод выполнен в виде гофрированной трубы, а распределитель воздуха разборным, при этом распределитель воздуха в сборе перекрывает 80-90% площади сечения камеры сгорания.

3. Отопительная печь по п.2, отличающаяся тем, что корпус снабжен внешними духовым шкафом и размещенной под ним камерой с варочной поверхностью, сообщающейся через отверстия с камерой сгорания и вторичной теплообменной камерой, а отверстия во внешней камере снабжены заслонками, привод которых выведен наружу, при этом наружные поверхности духового шкафа и внешней камеры обеспечены теплоизолирующим покрытием, а духовой шкаф имеет дверцу на одной из боковых поверхностей, причем духовой шкаф снабжен термометром, а камера сгорания - съемными защитными листами.

4. Твердотопливный отопительный котел длительного горения, содержащий корпус с топочным и зольным отверстиями с газоплотными дверцами, воздухозаборным отверстием, соединенными с ним воздуховодом и распределителем воздуха с механизмом перемещения, и терморегулятор, соединенный с заслонкой, отличающийся тем, что корпус выполнен в виде прямой прямоугольной призмы и разделен перегородкой на топочную и вторичную теплообменную камеры, последняя из которых имеет отверстия в верхней части для сообщения с камерой сгорания и нижней части на уровне зольного отверстия для отвода продуктов сгорания, при этом перегородка выполнена съемной в виде одно- или двухсекционного теплообменника и имеет входные и выходные патрубки, воздуховод выполнен из гофрированной трубы круглого или прямоугольного сечения, распределитель воздуха выполнен разборным, а корпус - из двух половин, соединяемых в плоскости размещения перегородки, причем терморегулятор размещен на выходном патрубке теплообменника контура отопления, а внутри корпуса установлены съемные термостойкие теплоизоляционные листы.

| Прибор для измерения весовых количеств протекающего газа, пара или жидкости с помощью дифференциального жидкостного манометра | 1925 |

|

SU5303A1 |

| Диффузор | 1936 |

|

SU50141A1 |

| Способ получения пластификатора для сложных эфиров целлюлозы | 1936 |

|

SU48303A1 |

| Приспособление к рулетке для восстановления перпендикуляров | 1929 |

|

SU23621A1 |

| Детектор для регистрации нейтральных частиц | 1976 |

|

SU617996A1 |

Авторы

Даты

2012-08-20—Публикация

2011-03-25—Подача