Настоящее изобретение относится к системе укупорки (запорному устройству), включающей горловину и крышку, входящую в зацепление с горловиной. Запорное устройство включает невосстанавливаемые элементы, свидетельствующие о вскрытии, включающие запорный элемент, закрепленный на горловине таким образом, что после того как крышка надета на горловину, ее нельзя снять с горловины, не повредив невосстанавливаемые элементы, свидетельствующие о вскрытии.

Давно известно о преимуществах картонных упаковок, снабженных пластиковым разливным устройством или горлышком, которое обычно называют «укупорочной оснасткой». Такие устройства обычно включают горловину, и многие типы таких устройств уже на стадии производства укупориваются диском, отлитым как одно целое с конструкцией горловины. Диск соединяется с горловиной с помощью ломкой разрывной линии и имеет захват в форме отрывного кольца или язычка. Пользователь при первом открывании картонной упаковки берется за захват и отрывает литой диск от конструкции горловины вдоль ломкой линии разрыва. Такие устройства обычно дополнительно снабжаются крышкой, которая охватывает внешние элементы горловины и предоставляет возможность повторно закрывать упаковку.

Такие устройства таким образом предоставляют надлежащие свидетельства о вскрытии упаковки, а также обеспечивают уплотнительные свойства, отвечающие асептическим требованиям и требованиям, предъявляемым к упаковке с продленным сроком службы. Недостатком таких устройств является хорошо известная вероятность выплескивания пакетированного продукта в результате резкого отделения диска при открывании.

В другом варианте системы оснастки в конструкции горловины диск отсутствует, а вместо этого система взаимодействия между крышкой и горловиной разработана таким образом, что обладает уплотнительными свойствами и функцией, свидетельствующей о вскрытии. Хотя такой вариант преодолевает проблему, связанную с частым выплескиванием пакетированных продуктов при открывании, он обладает плохой совместимостью со стандартными (асептическими) системами обработки для долгосрочного хранения. Это связано с тем, что для того чтобы обеспечить удовлетворительное первичное уплотнение, посчитали необходимым чтобы поверхности колпачка плотно прилегали к поверхностям горловины, в результате чего появились трудности при обработке поверхности собранной укупорочной оснастки асептическим моющим раствором. Без проведения такой обработки укупорочной оснастки отпадает возможность ее использования с продуктами, предназначенными для долгосрочного хранения и, следовательно, область использования такой укупорочной оснастки ограничена.

Далее, что касается элементов, свидетельствующих о вскрытии, если элементы, свидетельствующие о вскрытии, должны удерживаться либо на крышке либо на горловине (в противоположность просто отрываемым), то имеется опасность, что элементы, свидетельствующие о вскрытии, могут отвалиться при обычном использовании. Это представляет собой существенную проблему, так как в случае падения элемента, свидетельствующего о вскрытии, в емкость, в которую было разлито содержимое упаковки, и это не будет замечено пользователем, имеется вероятность попадания грязи в продукт или, что еще хуже, пользователь может проглотить элемент, свидетельствующий о вскрытии, так как в большинстве случаев такие пакетированные продукты предназначены для потребления человеком. Ввиду данной опасности конструкции элементов, свидетельствующих о вскрытии, для укупорочной оснастки такого типа становятся все более сложными и дорогостоящими в производстве.

В противоположность данной тенденции настоящее изобретение предоставляет запорное устройство пониженной сложности, которая является менее дорогостоящей в производстве и в которой запорный элемент прикрепляется к горловине, причем запорный элемент размещается в первом положении относительно горловины для облегчения отливки горловины и размещается во втором положении относительно горловины для предотвращения снятия, по крайней мере, части крышки. Далее, запорный элемент перемещается из первого положения во второе положение при надевании крышки на горловину.

Хотя хорошо известно, что использование на крышке радиально выступающего внутрь запорного буртика, зацепляющегося под радиально выступающей наружу опорной поверхностью, расположенной на горловине, предотвращает снятие колпачка, такая конструкция требует создания поднутрения на горловине для образования опорной поверхности. Это довольно сложная и дорогостоящая операция в производстве. В частности, такая горловина в случае если она отливается, требует наличия формовочного инструмента, которое имеет части, которые открываются в, по крайней мере, двух поперечных направлениях.

Аналогично, хотя известны элементы, свидетельствующие о вскрытии, которые включают изогнутые элементы, такие элементы обычно располагаются на крышке и образуют инвертированную полосу, которая складывается вверх и внутрь от нижнего края юбки крышки. Напротив, в запорном устройстве по настоящему изобретению запорный элемент закрепляется на горловине в верхней части стенки горловины и при использовании отгибается вниз от разливного отверстия. Такая конструкция также позволяет исключить срывание нижней части крышки, не повредив элементы, свидетельствующие о вскрытии.

В соответствии с первым аспектом настоящего изобретения раскрывается запорное устройство, включающее крышку, горловину и невосстанавливаемые элементы, свидетельствующие о вскрытии, система позволяет надевать крышку на горловину, в то время как элементы, свидетельствующие о вскрытии, предотвращают снятие крышки с горловины, не повредив элементы, свидетельствующие о вскрытии.

Преимущественно, горловина комплектуется гибкими запорными элементами, элементы приспособлены для зацепления с элементами, свидетельствующими о вскрытии, на крышке, тем самым препятствуя последующему удалению кольцеобразной полосы после надевания крышки на горловину.

Преимущественно, запорные элементы отливаются гибкой формы, и способны расцепляться при удалении со стандартной и наиболее традиционной пресс-формы одноосевого хода, предоставляя огромные возможности по получению экономической выгоды от такой системы по сравнению с традиционными системами.

Преимущественно, запорный элемент приспособлен для изгибания вниз после формования в результате прикладывания достаточной нисходящей силы от крышки или внешней силы.

Преимущественно, после надевания крышки на горловину элементы запорной стенки вращаются относительно укупорочной кольцеобразной полосы, тем самым создавая нисходящее и направленное внутрь изгибающее движение, за счет которого образуется соответствующее зацепление с кольцеобразной полосой на крышке.

Преимущественно, гибкие запорные элементы могут быть выполнены в форме множества гибких язычков. Множество гибких язычков может быть выполнено таким образом, что каждый язычок отделяется по окружности от соседнего язычка парой прорезей с каждой стороны.

Преимущественно, такие язычки имеют радиальную форму таким образом после того, как они будут изогнуты вниз и внутрь, они принимают форму усеченной стенки горловины, имеющей цилиндрическую форму, для повышения конструкционной прочности и обеспечения максимального контакта с кольцеобразной контактной полосой, имеющейся на крышке.

Преимущественно, запорный элемент выходит из горловины в направлении, имеющим уклон от 0° до 15° вертикально наружу к вертикальной оси запорного устройства, тем самым обеспечивая адаптивную посадку двух компонентов, имеющих различные размеры, улучшая надежность элементов, свидетельствующих о вскрытии, и способность удерживать отрывную полосу после вскрытия.

Преимущественно, запорный элемент может включать множество отделенных друг от друга расположенных по окружности запорных элементов, запорные элементы имеют первый периферический размер, прилегающий к кольцеобразной полосе, и второй периферический размер, прилегающий к горловине, причем первый периферический размер больше второго периферического размера. Предпочтительно, запорные элементы отделены друг от друга множеством отверстий, отверстия размещаются группами на периферических противоположных сторонах запорного элемента.

Альтернативно, запорный элемент может включать один или более изгибов или фальцев. В другой конструкции запорный элемент может включать множество периферических отделенных друг от друга запорных элементов, отделяемых участками пониженной прочности или пониженной толщины.

Преимущественно, крышка может иметь зацепные элементы для неоднократного и разъемного зацепления с дополнительными зацепными элементами, имеющимися на горловине. Предпочтительно, пара дополнительных зацепных элементов может включать конфигурацию с парой спиралевидных витков. В таких случаях конфигурация, выполненная на горловине, предпочтительно представляет собой конфигурацию с наружными витками.

Преимущественно, пара спиралевидных витков приспособлена для того, чтобы позволить надеть крышку на горловину за счет аксиально прикладываемой силы, под действием которой витки на крышке проскальзывают по виткам, расположенным на горловине, после чего они зацепляются. Предпочтительно, витки на крышке располагаются относительно витков на горловине таким образом, что после аксиального надевания крышки на горловину соответствующие конфигурации витков располагаются в оптимальном межвитковом зацеплении.

Преимущественно, крышка может быть снабжена кольцеобразной пробкой, которая входит в отверстие горловины.

Преимущественно, запорное устройство включает оснастку для закрепления на таре или другой емкости.

Альтернативно, запорное устройство, включающее запорные элементы, может отливаться как одно целое с емкостью, причем горловина образует горловину емкости.

Преимущественно, имеется внутренний образованный диаметр, соединенный с внутренними стенками горловины, образующий отверстие, которое способно взаимодействовать с подходящим сформированным уплотнительным диаметром, выступающим от нижней стороны крышки для образования газоплотного и жидкостенепроницаемого уплотнения.

Преимущественно, данный внутренний сформированный диаметр образует точку уплотнения на расстоянии от 0,1 до 5 мм от боковой стенки, что дает возможность моющему раствору и свету попадать в это пространство и очищать его для соответствия требованиям, предъявляемым к асептической и гигиенически чистой упаковке.

Преимущественно, указанный внутренний сформированный диаметр обеспечивает прочность конструкции, что позволяет дополнительно снизить вес конструкции, что достигается, в первую очередь, за счет новых гибких запорных элементов.

Преимущественно, указанный внутренний диаметр формируется со слегка скошенной по направлению вниз лицевой стороной для придания легкости использования укупорочной крышки и стекания продукта обратно после разлива.

В соответствии со вторым аспектом настоящего изобретения предоставляется запорное устройство, включающее крышку, горловину и элементы, свидетельствующие о вскрытии, отлитые гибкой формы, конструкция позволяет надевать крышку на горловину, причем элементы, свидетельствующие о вскрытии, исключают возможность снять крышку с горловины, не повредив элементы, свидетельствующие о вскрытии.

Преимущественно, запорный элемент соединяется с горловиной и крышкой гибким соединением по всей длине элемента, таким образом элемент соединен с горловиной и крышкой и образует элементы, свидетельствующие о вскрытии.

Преимущественно, указанный элемент, свидетельствующий о вскрытии, включает кольцеобразную полосу, приспособленную для прохождения по горловине после надевания крышки на горловину, и запорный элемент, зацепленный с кольцеобразной полосой, запорный элемент соединяется с горловиной для исключения последующего удаления кольцеобразной полосы с горловины.

Преимущественно, запорное устройство устанавливается с рядом щелевых перемычек между частью округлого кольца и резьбовой частью, образуя элементы, свидетельствующие о вскрытии.

Преимущественно, щелевые перемычки устанавливаются на запорное устройство после установки крышки на конструкцию горловины.

Преимущественно, запорный элемент является поворотным и предпочтительно, хотя и несущественно, сформирован радиально, чтобы полностью охватывать форму горловины для создания более надежного основания для запорного устройства, позволяя осуществлять просечку перемычек после сборки.

Преимущественно, гибкий(е) запорный(е) элемент(ы) соединяется(ются) с горловиной перемычкой или точкой пониженной прочности, тем самым образуя шарнир, который позволяет запорному элементу переворачиваться в положение вниз и слегка наружу, тем самым обеспечивая необходимую поверхность для взаимодействия с округлым кольцом крышки, и создает эффективное зацепление элемента, свидетельствующего о вскрытии.

Преимущественно, горловина имеет запорную стенку, округлое кольцо крышки приспособлено для зацепления с запорной стенкой для исключения последующего снятия кольцеобразной полосы после надевания крышки на горловину.

Преимущественно действие по надеванию крышки на горловину вынуждает запорный элемент сгибаться внутрь от кольцеобразной полосы.

Преимущественно, после надевания крышки на горловину запорный элемент проворачивается относительно кольцеобразной полосы, сгибаясь внутрь и зацепляясь с запорной стенкой, расположенной на крышке.

Преимущественно, кольцеобразная полоса соединяется с крышкой ломким соединением, указанное ломкое соединение приспособлено для излома при попытке снять крышку с горловины.

Преимущественно, запорный элемент отливается с радиусом, который может совпадать по форме с формой горловины при окончательном переворачивании.

Преимущественно, запорные соединения образованы в форме множества ломких язычков, соединенных с формой горловины.

Преимущественно, указанное множество ломких запорных язычков по окружности отделены друг от друга, причем каждый язычок отделен от соседнего язычка с каждой стороны парой просечек, отверстий или складывающихся фальцев.

Преимущественно, гибкий запорный элемент проходит от горловины до точки, где он может соприкасаться с кольцеобразной полосой крышки при переворачивании указанного гибкого запорного элемента.

Преимущественно, гибкий запорный элемент выходит из горловины в направлении, имеющем уклон вертикально наружу от 0° до 15 ° к оси запорного устройства, тем самым обеспечивая адаптивную посадку двух элементов, имеющих разные размеры, повышая безопасность средства, свидетельствующего о вскрытии, а также способность удерживать отрывную полосу после открывания.

Преимущественно, гибкие запорные элементы отделены друг от друга множеством отверстий.

Преимущественно, гибкий запорный элемент включает один или более фальцев или изгибов.

Преимущественно, крышка имеет зацепные средства для повторного и разъемного зацепления с вспомогательными зацепными элементами, расположенными на горловине.

Преимущественно, пара вспомогательных зацепных элементов включает от 1 до 10 спиралевидных витков.

Преимущественно, конфигурация витков, расположенная на горловине, представляет собой конфигурацию с наружными витками.

Преимущественно, конфигурация витков, расположенная на горловине, представляет собой конфигурацию с внутренними витками.

Преимущественно, витковые конфигурации выполнены таким образом, что позволяют надевать крышку на горловину путем применения вращательной и аксиальной силы, причем витки на крышке проскальзывают по виткам на горловине и осуществляют зацепление.

Преимущественно, крышка имеет кольцеобразную пробку, которая входит в отверстие горловины.

Преимущественно, ломкие перемычки, соединяющие часть округлого кольца с резьбовой частью, сформированы, предпочтительно, хотя и не обязательно, путем просечки или любым другим способом после установки крышки на форму горловины.

Преимущественно, запорное устройство включает оснастку для закрепления на таре или другой емкости.

В соответствии с другим аспектом настоящего изобретения раскрывается крышка в комбинации с горловиной, после сборки которых обеспечивается зазор от 0,5 до 5 мм до точки уплотнения между крышкой и горловиной, тем самым позволяя производить более эффективную дезинфекцию.

В соответствии с другим аспектом настоящего изобретения раскрывается форма горловины, имеющая поверхность, выступающую внутрь, которая образует точку уплотнения на расстоянии 0,5 - 5 мм от боковой стенки горловины.

Преимущественно, поверхность, выступающая внутрь, предпочтительно, хотя и не существенно, имеет уклон вниз по направлению к отверстию горловины, за счет чего обеспечивается обратный сток продукта, улучшается уплотнение и надевание крышки, обеспечиваются механические преимущества.

В соответствии с другим аспектом настоящего изобретения раскрывается способ укупоривания емкости с возможностью информирования о вскрытии, включающий этапы по формированию гибкого запорного элемента на горловине емкости, за счет чего образуется конструкция, которая после надевания крышки на горловину исключает снятие крышки с горловины, не повредив кольцо, свидетельствующее о вскрытии.

Преимущественно, механизм, свидетельствующий о вскрытии крышки, может быть создан путем просечки конструкции перемычек после установки крышки на горловину, тем самым создавая более слабую конструкцию перемычек и в результате повышая надежность свидетельства о вскрытии.

Далее настоящее изобретение будет описано на примере со ссылкой на прилагающиеся фигуры, где:

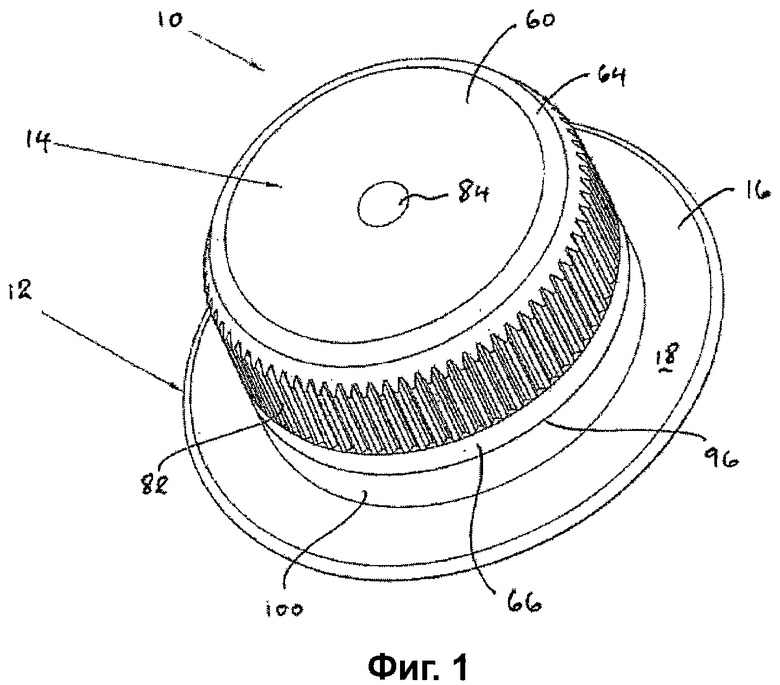

Фигура 1 - вид в перспективе запорного устройства, включающего настоящее изобретение;

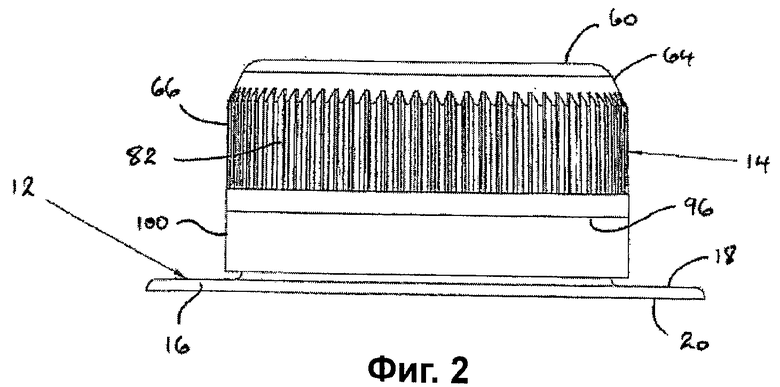

Фигура 2 - вертикальная проекция запорного устройства по Фигуре 1;

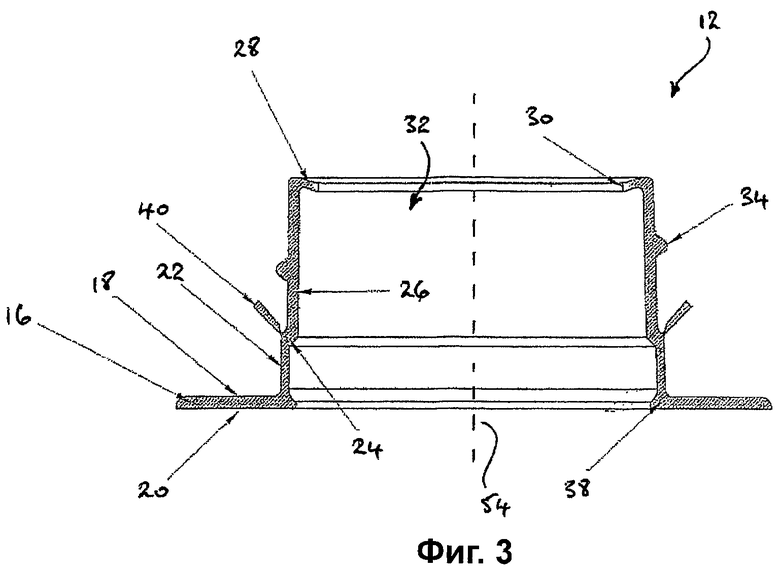

Фигура 3 - вид поперечного сечения горловины запорного устройства;

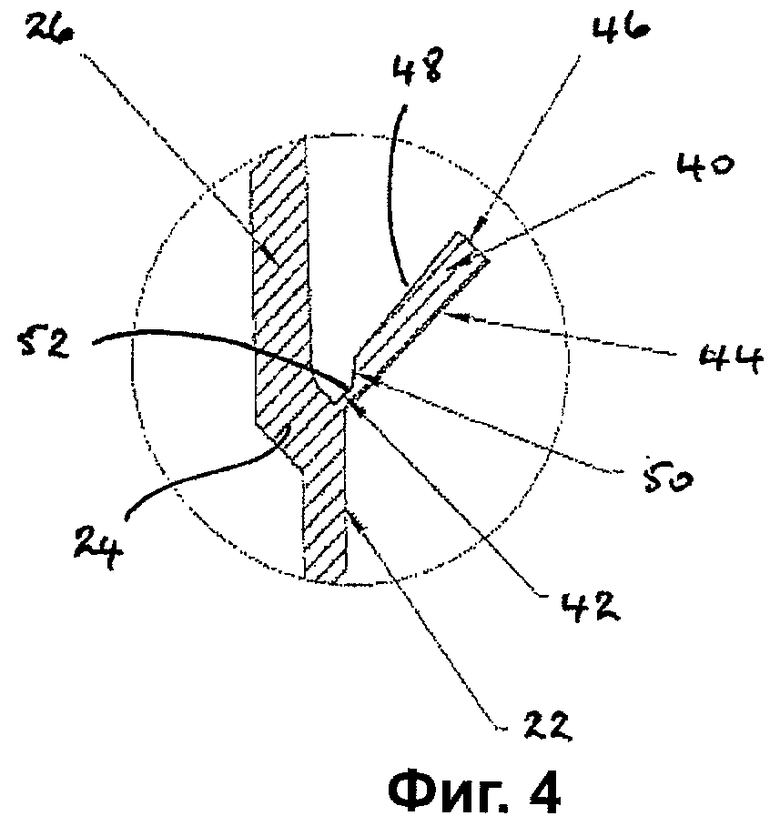

Фигура 4 - детальный вид поперечного сечения горловины по настоящему изобретению с изображенным гибким запорным элементом;

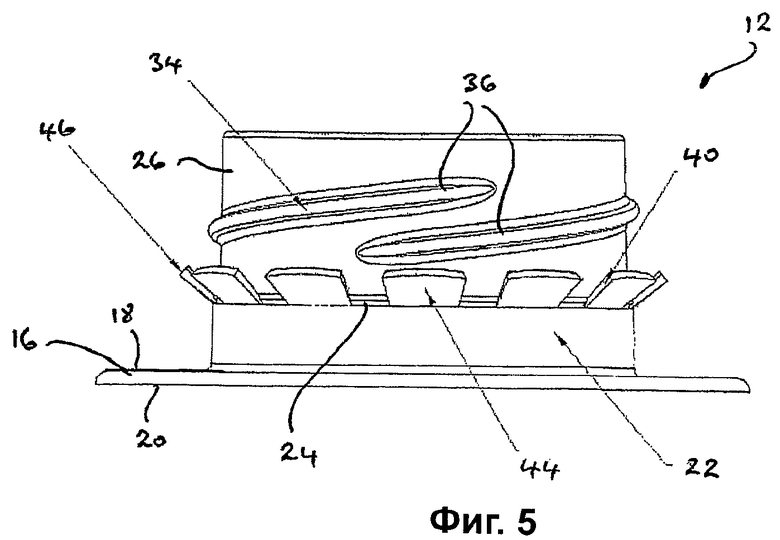

Фигура 5 - вертикальная проекция горловины запорного устройства;

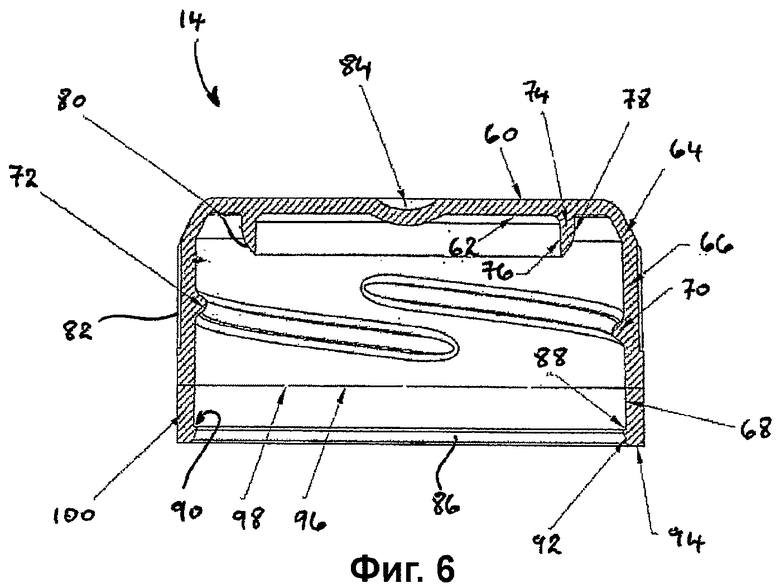

Фигура 6 - поперечное сечение крышки запорного устройства;

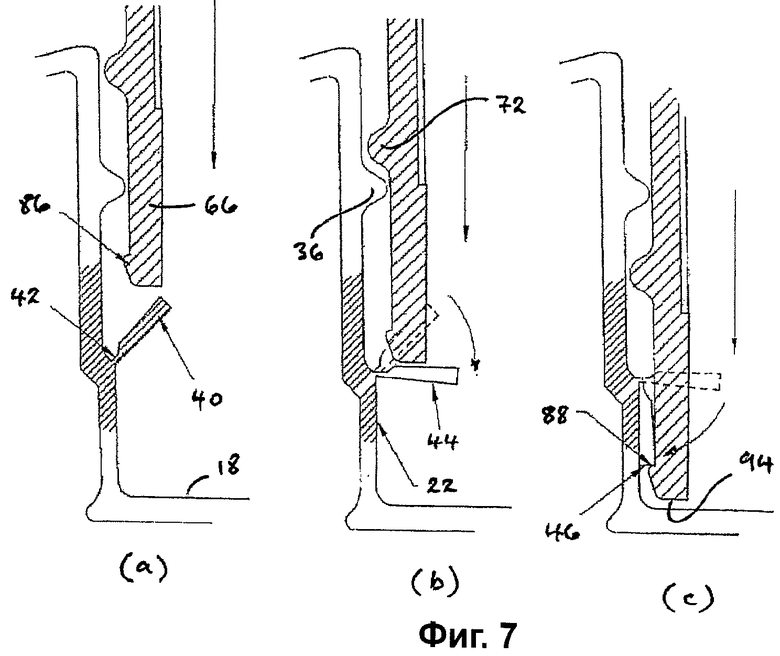

Фигуры 7(a), (b) и (с) - поперечное сечение запорного устройства с указанием перемещения и конечного положения гибкого запорного элемента в момент, когда крышка надета на горловину;

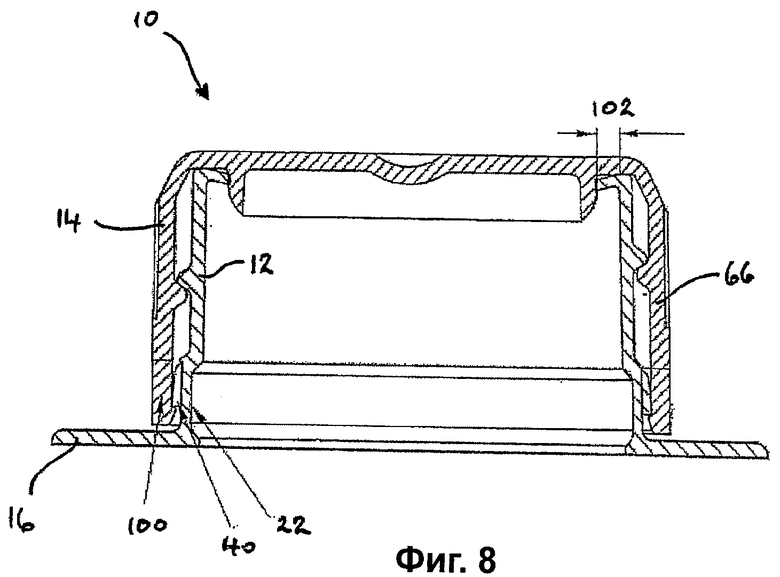

Фигура 8 - поперечное сечение запорного устройства после полного надевания крышки;

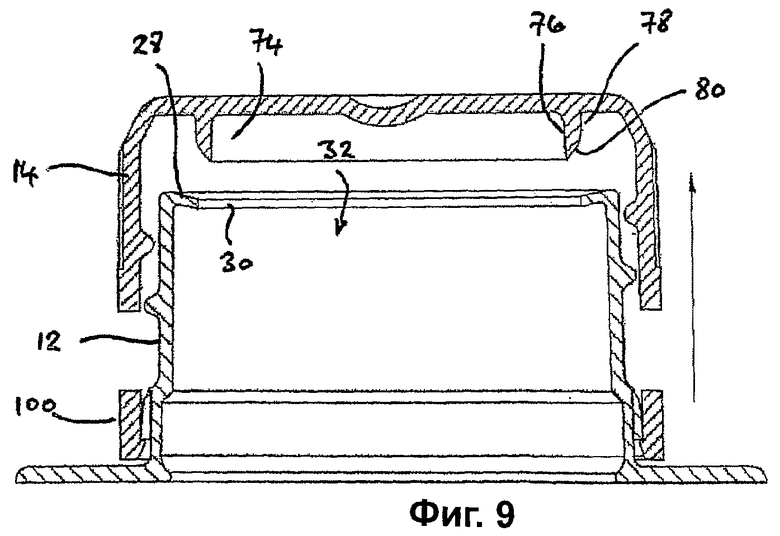

Фигура 9 - поперечное сечение запорного устройства после снятия крышки, с оставшейся на горловине полосой, свидетельствующей о вскрытии.

Как показано на Фигурах 1 и 2, запорное устройство, воплощающее настоящее изобретение, может иметь форму укупорочной оснастки 10. Укупорочная оснастка 10 включает горловину 12 и крышку 14.

Горловина 12 более детально показана на Фигурах 3-5 и включает фланец 16 с отверстиями, который имеет по существу гладкие и плоские верхнюю и нижнюю поверхности 18 и 20 соответственно.

Окружая отверстие, цилиндрическая стенка 22 выступает вверх из верхней поверхности 18 фланца и образует гладкую нижнюю часть горловины. На противоположном от фланца 16 с отверстиями конце цилиндрическая стенка 22 сходится со стенкой 24, выходящей вверх и радиально внутрь. Данная выходящая вверх и радиально внутрь стенка 24 в свою очередь сходится со второй цилиндрической стенкой 26, которая имеет как пониженный внутренний диаметр, так и пониженный внешний диаметр относительно первой цилиндрической стенки 22. Однако первая цилиндрическая стенка 22 имеет пониженную толщину стенок по сравнению с выходящей вверх и радиально внутрь стенкой 24 и второй цилиндрической стенкой 26, а также по сравнению с фланцем 16 с отверстиями.

На противоположном от выступающей вверх и радиально внутрь стенки 24 конце вторая цилиндрическая стенка 26 сходится с кольцеобразной кромкой 28, направленной вниз и радиально внутрь, которая упирается в цилиндрическую поверхность 30, определяющую разливное отверстие 32.

Вторая цилиндрическая стенка 26, которая определяет верхнюю часть горловины, имеет на внешней поверхности элементы зацепления 34 для зацепления с дополнительными элементами зацепления на крышке 14. В показанном примере элементы зацепления 34 имеют конфигурацию со множественными спиралевидными внешними витками, включающую три витка 36. Однако очевидно, что элементы зацепления 34 могут иметь целый ряд различных форм и, в частности, не обязательно ограничены тремя витками, но могут иметь при необходимости один или два витка. Элементы зацепления 34 могут также, если это потребуется, включать четыре, пять или более витков.

В воплощении, приведенном на иллюстрации, каждый виток 36 проходит на протяжении приблизительно 120° по периферии второй цилиндрической стенки 26. Однако опять же следует понимать, что также можно использовать витки с большей или меньшей протяженностью. Например, каждый виток 36 может проходить на протяжении от 90° до более чем 360°. Предпочтительно, конфигурация спиральных витков имеет витки с мелким шагом для того, чтобы ограничивать вертикальное перемещение крышки 14 относительно горловины 12. Таким образом, шаг витка предпочтительно находится в диапазоне от 6 до 12 витков на погонный дюйм. Наиболее предпочтительным шагом витков конфигурации спиральных витков является приблизительно 8 витков на погонный дюйм.

Напротив, на внешней поверхности первой цилиндрической стенки 22 в месте или вблизи с местом, где она сходится с выходящей вверх и радиально внутрь стенкой 24, горловина 12 имеет множество направленных вверх и радиально наружу запорных элементов 40. Запорные элементы 40 отделены друг от друга и расположены по окружности вокруг горловины 12. Каждый запорный элемент 40 соединяется с первой цилиндрической стенкой 22 и/или выходящей вверх и радиально внутрь стенкой 24 тонкой перемычкой 42, которая вместе с запорным элементом 40 определяет в поперечном сечении направленную вверх и радиально наружу нижнюю поверхность 44, которая упирается в торцевую поверхность 46. Торцевая поверхность 46, расположенная на расстоянии от первой цилиндрической стенки 22 и выступающей вверх и радиально внутрь стенки 24, проходит по существу под прямым углом к нижней поверхности 44 перед тем как соединиться, опять же под прямым углом, с направленной вниз и радиально внутрь верхней поверхностью 48. Данная верхняя поверхность 48 в свою очередь перед схождением с верхней поверхностью 52 перемычки 42 сходится с по существу направленной вниз поверхностью 50 шейки.

Как можно более детально увидеть на Фигуре 5, запорные элементы 40 изогнуты таким образом, что нижняя поверхность 44 имеет по существу тот же самый радиус закругления и центр закругления, что и первая цилиндрическая стенка 22. Имея по существу постоянную толщину стенки, в отличие от области перемычки 42 и поверхности шейки 50, верхняя поверхность 48 изогнута аналогично.

Хотя запорные элементы 40 показаны как отделенные друг от друга и расположенные по окружности вокруг горловины 12, станет понятно, что один или более (или, на самом деле, все) запорных элементов 40 могут быть соединены фальцами или изгибами, проходящими между их соответствующими боковыми поверхностями. Данные фальцы или изгибы могут иметь пониженную толщину стенок по сравнению с запорными элементами 40 для повышения их гибкости или, кроме этого, могут иметь по существу аналогичную толщину стенок и иметь насечки или могут быть сужены вдоль предполагаемых линий изгиба.

На внутренней поверхности вблизи с переходом фланца 16 с отверстиями в первую цилиндрическую стенку 22 горловина 12 имеет выступающий радиально внутрь буртик 38, назначение которого будет более детально описано ниже.

Возвращаясь к крышке 14, показанной на Фигуре 6, то крышка включает кольцеобразную верхнюю часть 60, имеющую нижнюю поверхность 62. Кольцеобразная верхняя часть 60 сходится в радиальном внешнем крае с наклоненной вниз и радиально наружу поверхностью 64, которая, в свою очередь, сходится с зависимой кольцеобразной боковой стенкой 66 и образует проходящую вниз юбку.

Зависимая кольцеобразная боковая стенка 66 имеет на внутренней поверхности 68 дополнительные элементы зацепления 70 для повторного и разъемного зацепления с элементами зацепления 34, расположенными на горловине 12. Как было описано ранее, данные элементы зацепления 70 могут иметь разные формы, однако в показанном примере включают многовитковую равноудаленную спиральную внешнюю резьбовую конфигурацию, имеющую три витка 72 и шаг витка приблизительно в 8 витков на погонный дюйм. Опять же, однако, следует принимать во внимание, что дополнительные элементы зацепления 70 не обязательно ограничены тремя витками, а могут включать при необходимости один или более витков. Дополнительные элементы зацепления 70 могут также, если это потребуется, включать четыре, пять или более витков.

В показанном воплощении каждый виток 72 проходит на протяжении приблизительно 120° вокруг внутренней поверхности 68 зависимой кольцеобразной боковой стенки 66. Однако следует понимать, что данная длина витков, если это потребуется, может быть увеличена или уменьшена. Например, каждый виток 72 может проходить на протяжении от 90° до более чем 360°. Аналогично, шаг витков не обязательно ограничен 8 витками на погонный дюйм, однако, тем не менее, предпочтительно находится в диапазоне от приблизительно 6 до приблизительно 12 витков на погонный дюйм.

Как станет понятно специалистам в данной области техники, если один из элементов зацепления 34 или 70 включает конфигурацию с внешними спиралевидными витками, другой из двух элементов зацепления может включать конфигурацию со спиралевидными выемками. В случае, если обе конфигурации представляют собой конфигурации с внешними спиралевидными витками, понятно, что витки в одной или обеих конфигурациях витков могут иметь разрывы по своей длине.

В случае использования двух конфигураций с внешними витками витки могут иметь такую форму, которая позволяет им проскальзывать относительно друг друга при приложении прямой аксиальной нисходящей силы на крышку 14 для того, чтобы крышка зашла в зацепление с горловиной 12. Другими словами, когда крышка 14 наталкивается на горловину 12, витки 72 на крышке 14 с щелчком проходят по виткам 36 на горловине 12 перед тем как зацепиться с ними. Это может быть достигнуто за счет придания надлежащей формы виткам 36 и 72, например, путем отливки витков с асимметричным поперечным сечением, или за счет изготовления их менее выступающими. Альтернативно, если требуется надевать крышку путем ее наворачивания на горловину 12, витки 36 и 72 могут иметь симметричное, в противоположность асимметричному поперечное сечение и могут быть более выступающими.

В дополнение к дополнительным элементам зацепления 70 внутренняя часть крышки 14 имеет кольцеобразную пробку 74, которая находится в зависимости от нижней поверхности 62 кольцеобразной верхней части 60 и отделена радиально внутрь от зависимой кольцеобразной боковой стенки 66. Кольцеобразная пробка 74 определяется соответствующими радиальными внутренней и внешней стенками 76 и 78. Радиальная внешняя стенка пробки 78 сходится на противоположном от кольцеобразной верхней части 60 конце, с направленной вниз и радиально внутрь поверхностью 80. Данная направленная вниз и радиально внутрь поверхность 80 пересекает радиальную внутреннюю стенку 76 пробки и вместе образуют скошенную радиальную внешнюю поверхность и коническое поперечное сечение кольцеобразной пробки 74. Коническое поперечное сечение дополнительно подчеркивается тем фактом, что хотя радиальная внешняя стенка 78 пробки проходит в направлении по существу перпендикулярном к плоскости нижней поверхности 62, радиальная внутренняя стенка 76 пробки проходит от нижней поверхности 62 в направлении, которое направлено вниз и радиально наружу.

Напротив, на внешней части крышки 14 зависимая кольцеобразная боковая стенка 66 имеет на своей внешней поверхности множество отделенных по окружности вертикально проходящих ребер 82, которые представляют собой насечки, предотвращающие проскальзывание при захвате пользователем крышки 14. Вертикально проходящие ребра 82 также упрощают надевание крышки 14 на горловину 12 в ходе механического процесса по сборке оснастки 10. Как и в случае с целым рядом крышек, в центре кольцеобразной верхней части 60 образовано небольшое направленное вниз углубление, благодаря которому любой заусенец, оставшийся после отливки крышки 14, не будет выступать над плоскостью, определяемой верхней поверхностью кольцеобразной верхней части 60.

В дополнение к вышеупомянутым признакам внутренняя поверхность 68 зависимой кольцеобразной боковой стенки 66 имеет выступающий радиально внутрь буртик 86 на противоположном от кольцеобразной верхней части 60 конце. Выходящий радиально внутрь буртик 86 определяется в свою очередь направленной радиально внутрь и вниз поверхностью 88, которая сходится с внутренней поверхностью 68, и вместе с ней образует внутренний выступ 90. На противоположном от внутренней поверхности 68 конце направленная радиально внутрь и вниз поверхность 88 сходится с направленной вниз и радиально наружу поверхностью 92 до того как последняя поверхность в свою очередь сходится с торцевой поверхностью 94 зависимой кольцеобразной боковой стенки 66, торцевая поверхность 94 проходит в основном под прямым углом к внутренней поверхности 68.

Между проходящим радиально внутрь буртиком 86 и элементами зацепления 70 зависимая кольцеобразная боковая стенка 66 снабжена множеством периферийных прорезей или углублений 96. Указанные прорези или углубления 96 отделены друг от друга ломкими перегородками 98 и вместе с ними определяют периферийную линию излома, которая разделяет проходящую вниз юбку, определяемую зависимой кольцеобразной боковой стенкой 66, на верхнюю часть юбки и нижнюю часть юбки, при этом нижняя часть юбки может функционировать в качестве удерживаемой полосы, свидетельствующей о вскрытии 100. Как станет ясно специалистам в данной области техники, прорези или углубления 96 по окружности могут быть сформированы в процессе выполнения вторичной операции по просечке и могут быть выполнены механически после отливки крышки 14. Альтернативно, операция по просечке может быть выполнена после установки крышки 14 на горловину 12. В соответствии с другим технологическим процессом прорези или углубления 96 по окружности могут формироваться в ходе процесса по отливке крышки 14. Хотя отливка периферийных прорезей или углублений 96 предоставляет то преимущество, что не потребуется выполнять вторичные операции, за исключением операции по надеванию крышки 14 на горловину 12, одним из недостатков является то, что отсутствует возможность задавать определенную прочность перегородок 98 без проведения крупного переоборудования. Еще одним недостатком является то, что без проведения надлежащего периодического обслуживания оборудования имеется риск образования капель в периферийных прорезях или углублениях 96, что в свою очередь негативно влияет на свойства элемента оснастки 10, свидетельствующего о вскрытии. Оба этих недостатка могут быть решены за счет выполнения вторичной операции по просечке. Помимо этого крышка 14 затем может отливаться с использованием одноосевой пресс-формы. Такие пресс-формы, в которых отливаемые детали открываются и закрываются только вдоль одной оси, обычно менее сложные, менее дорогостоящи и могут работать быстрее и более эффективно, чем их двухосевые аналоги. Далее, прочность и размеры перемычек 98 могут быть легко отрегулированы путем простой замены одного ножа в просечном станке. Недостатком, конечно же, является то, что требуется второй станок для выполнения просечки и это может повлечь дополнительные затраты, в случае если потребуется выполнение обработки больших объемов.

Для сборки оснастки 10 крышка 14 надевается на горловину 12 в ориентации, схематично представленной на Фигурах 7(a), (b) и (с). Крышка 14 может надеваться на горловину 12 за счет давления на крышку, причем витки 72 на крышке 14 заходят на витки, расположенные на горловине 12, или в другом воплощении путем накручивания, при котором крышка 14 наворачивается на горловину 12 и две конфигурации витков зацепляются друг с другом обычным способом. В любом случае, до момента зацепления между витками 36 и 72 выступающий радиально внутрь буртик 86, расположенный на внутренней поверхности 68 зависимой кольцеобразной боковой стенки 66, проходит над элементами зацепления 34, расположенными на горловине 12. Это частично упрощается перемещением вверх элементов зацепления 34 по направленной вниз и радиально наружу поверхности 92 выступающего радиально внутрь буртика 86 в момент надевания крышки 14 на горловину 12.

Достигнув положения, показанного на Фигуре 7(a), дальнейшее перемещение крышки 14 в направлении горловины 12 заставляет торцевую поверхность 94 зависимой кольцеобразной боковой стенки 66 зацепляться с запорными элементами 40. Как показано на Фигуре 7(b), такое зацепление происходит в выступающем радиально наружу положении перемычки 42 и заставляет запорные элементы 40 сгибаться или вращаться вниз вокруг соединения между перемычкой 42 и первой цилиндрической боковой стенкой 22. Такое перемещение продолжается до тех пор, пока нижняя поверхность 44 запорного элемента 40 не прижмется к гладкой первой цилиндрической стенке 22. Стоит помнить, что две указанные поверхности имеют по существу одинаковый радиус и центр изгиба, что позволяет запорным элементам 40 плотно прижиматься к первой цилиндрической стенке 22, несмотря на тот факт, что стенка по своей сущности является цилиндрической.

По мере того как запорные элементы 40 переворачиваются вниз, выступающий радиально внутрь буртик 86 проскальзывает вниз по верхней поверхности 48 до тех пор, пока компоненты не достигнут положения, показанного на Фигуре 7(c). В данном положении выступающий радиально внутрь буртик 86 проходит за торцевой поверхностью 47 запорного элемента 40 и занимает положение между запорным элементом 40 и фланцем 16 с отверстиями. Далее, запорный элемент 40 входит в выступ 90, определяемый направленной радиально внутрь и вниз поверхностью 88 выступающего радиально внутрь буртика 86 и внутренней поверхностью 68 зависимой кольцеобразной боковой стенки 66. В то же время естественная упругость материала, использованного для отливки запорных элементов 40, заставляет запорные элементы 40 вращаться таким образом, что они возвращаются в исходное, как они были сформованы, положение, показанное на Фигуре 7(a). Хотя такое перемещение и ограничено присутствием крышки 14, такое смещение заставляет верхнюю поверхность 48 запорных элементов 40 в области вблизи с торцевой поверхностью 46 еще плотнее зацепляться с внутренней поверхностью 68 зависимой кольцеобразной боковой стенки 66. Это, конечно же, в свою очередь означает, что торцевая поверхность 46 запорных элементов 40 приводится в еще более надежное противодействующее зацепление с выступающим радиально внутрь буртиком 86.

Когда крышка 14 надевается на горловину 12, кольцеобразная пробка 74 также входит в отверстие 32, определяемое цилиндрической поверхностью 30 на радиальном внутреннем конце направленной вниз и радиально внутрь кольцеобразной кромки 28. При этом направленная в основном вниз и радиально внутрь поверхность 80 проскальзывает вдоль цилиндрической поверхности 30, заставляя кольцеобразную пробку 74 слегка деформироваться радиально внутрь.

Это же перемещение также заставляет направленную вниз и радиально внутрь кольцеобразную кромку 28 деформироваться слегка вниз. После полного вхождения в отверстие 32 возвращающая сила вследствие упругости конструкции и материалов, из которых изготовлены кольцеобразная кромка 28 и кольцеобразная пробка 74, заставляет радиальную внешнюю стенку 78 пробки войти в уплотнительное взаимодействие с цилиндрической поверхностью 30. Таким образом, в собранном состоянии взаимодействие между кольцеобразной пробкой 74 и цилиндрической поверхностью 30 образует первичное уплотнение.

После сборки запорного устройства укупорочная оснастка 10 может быть закреплена на картонной таре или другой емкости обычным способом. В этом отношении стоит отметить, что отверстие в горловине 12, определяемое выступающим радиально внутрь буртиком 32, упрощает вставку соединительного патрубка манипулятора. Так как фланец 16 с отверстиями имеет по существу гладкую и плоскую верхнюю и нижнюю поверхности 18 и 20, укупорочная оснастка 10 может прикрепляться либо к внешней либо к внутренней стороне панели тары, как того требуется. Однако в другой конструкции горловина 12 может быть снабжена одним или более дополнительными выступами, которые взаимодействуют с фланцем 16 с отверстиями для удержания оснастки 10 в определенной ориентации относительно панели тары, к которой прикрепляется оснастка.

После закрепления укупорочной оснастки 10 на таре оснастка предоставляет укупорку, которая может повторно открываться и закрываться при необходимости и обеспечивает великолепные характеристики по уплотнению и повторному уплотнению. Помимо этого, укупорочная оснастка 10 также предоставляет возможности по обнаружению вскрытия в целях информирования пользователя о том, что тара вскрывалась до первоначального вскрытия упаковки пользователем. Такая возможность по информированию о вскрытии предоставляется в форме удерживаемой ленты 100, свидетельствующей о вскрытии, которую необходимо сначала удалить с крышки 14 перед тем, как крышку можно будет снять с горловины 12. В случае если потребитель обнаружит что лента 100, свидетельствующая о вскрытии, была отделена от крышки 14 до того момента, как он впервые открыл ее, имеется вероятность, что тара вскрывалась или на нее было оказано негативное воздействие каким-либо другим образом. Принцип работы функции оснастки 10, свидетельствующей о вскрытии, следующий.

В собранном состоянии исключается возможность снять крышку 14 с горловины 12 в аксиальном направлении за счет взаимного зацепления между элементами зацепления 34 и 70 и зацепления торцевых поверхностей 46 запорных элементов 40 с выступающим радиально внутрь буртиком 86. Далее, близкое расположение торцевой поверхности 94 зависимой кольцеобразной боковой стенки 66 к верхней поверхности 18 фланца исключает возможность вставки инструмента между двумя поверхностями для того, чтобы сорвать крышку 14 с горловины 12. Для того чтобы снять крышку, пользователь должен повернуть крышку 14 относительно горловины. Это вынуждает витки 72 элементов зацепления 70 приподнять витки 36 элементов зацепления 34 и приводит направленную радиально внутрь и вниз поверхность 88 выступающего радиально внутрь буртика 86 в более плотное зацепление с торцевыми поверхностями 46 запорных элементов 40. Продолжение движения крышки 14 вверх относительно горловины 12 ограничено запорными элементами 40, в результате чего сила, направленная вверх и прилагаемая пользователем при раскручивании крышки, передается на отделенные друг от друга и расположенные по окружности перемычки 98, которые соединяют верхнюю юбку зависимой кольцеобразной боковой стенки 66 с удерживаемой полосой 100, свидетельствующей о вскрытии. Относительный размер перемычек 42 по сравнению с перемычками 98 гарантирует, что перемычки 98 надломятся, когда пользователь продолжит раскручивать крышку 14 до момента излома запорных элементов 40.

Как показано на Фигуре 9, как только перемычки 98 переломятся, крышка 14 может быть снята и содержимое разлито из тары. Крышка 14 может впоследствии надеваться и сниматься с горловины 12 так часто, как это может потребоваться. Хотя перемычки 98 переламываются, следует отметить, что благодаря тому, что запорные элементы 40 остаются согнутыми и зажатыми между первой цилиндрической стенкой 22 и внутренней поверхностью 68, обеспечивается то, что полоса 100, свидетельствующая о вскрытии, удерживается на горловине 12 и не может быть снята без физического повреждения укупорочной оснастки 10 и/или связанной с ней упаковки.

В приведенном примере полоса 100, свидетельствующая о вскрытии, остается по существу в одинаковом положении относительно горловины 12 как до, так и после первоначального вскрытия. Однако следует отметить, что для того чтобы предоставить возможность полосе, свидетельствующей о вскрытии, отваливаться, что может более наглядно информировать потребителя о возможном вскрытии, единственное, что может потребоваться, так это удлинить часть цилиндрической стенки 22 между фланцем 16 с отверстиями и торцевыми поверхностями 46 запорных элементов 40, когда они изогнуты вниз.

Конструкция горловины 12, показанная на Фигурах 3-5, предоставляет существенные производственные преимущества и снижение себестоимости. Хотя и имеется возможность отливки пластиковой оснастки, в которой горловина имеет ту же конфигурацию, что и конфигурация, показанная на Фигуре 7(c), но в которой запорные элементы сформированы в форме радиальных выступов из первой цилиндрической стенки (а не в форме поворотных элементов, которые в таком положении изгибаются вниз), такая оснастка будет гораздо более дорогостоящей в производстве. В частности, в такой конструкции торцевые поверхности запорных элементов будут представлять собой поднутрения, которые могут быть сформированы с использованием пресс-формы, которая имеет компоненты, которые открываются и закрываются вдоль двух поперечных осей. Напротив, горловина 12, представленная на Фигурах с 3 по 5, может быть сформирована с использованием пресс-формы, которая имеет компоненты, которые открываются и закрываются только вдоль одной оси. Это обеспечивает существенную экономию затрат на оборудование, а также упрощает процесс производства.

Хотя поверхность шейки 50 показана на Фигуре 4 как, в основном, направленная вниз, на самом деле поверхность может проходить от верхней поверхности 48 к верхней поверхности перемычки 42 под углом от 0,5° до 10° к продольной оси горловины, обозначенной символом 54, позволяя пресс-форме, на которой отливается горловина 12, открываться и закрываться в направлении, параллельном к продольной оси 54, и, не требуя от компонентов пресс-формы, открываться и закрываться в направлении, поперечном данной оси.

Еще одним преимуществом использования запорных элементов 40, которые в своем первоначальном положении направлены вверх и радиально наружу от цилиндрической стенки 22, но которые могут быть изогнуты или повернуты таким образом, чтобы зацепиться или иным способом сжать цилиндрическую стенку, является то, что это позволяет формовать первую цилиндрическую стенку с уменьшенной по сравнению с другими частями горловины 12 толщиной стенки. Это напрямую приводит к экономии количества пластиковых материалов, необходимых для отливки оснастки 10, и таким образом приводит к существенному снижению расходов на производство. Хотя можно подумать, что снижение толщины стенки первой цилиндрической стенки 22 может негативно повлиять на работу оснастки 10, тот факт, что в собранном состоянии запорные элементы 40 прижимаются к первой цилиндрической стенке 22, означает то, что при использовании эффективная толщина нижней части горловины в точке, где она зацепляется с выступающим радиально внутрь буртиком 86, сравнима с толщиной других частей горловины 12 и превосходит толщину, требующуюся для выполнения своей функции.

Еще одним преимуществом использования запорных элементов 40, которые могут отгибаться от первоначально отлитого положения в рабочее положение, является то, что они могут использоваться для исключения вертикального перемещения крышки 14 относительно горловины 12. Это связано с тем, что крышка 14 может полностью удерживаться за счет взаимного зацепления между торцевыми поверхностями 46 запорных элементов 40 и проходящим радиально внутрь буртиком 86. Естественная упругость запорных элементов 40 заставляет их возвращаться в положение, как они были отлиты, и тем самым заставляя верхнюю поверхность 48, расположенную вблизи с торцевой поверхностью 46, войти в еще большее прижимающее зацепление с внутренней поверхностью 68 зависимой кольцеобразной боковой стенки 66, а также препятствует ослаблению крышки 14 в период между производством и окончательным закреплением оснастки 10 на таре.

Еще одним преимуществом описанной укупорочной конструкции является то, что первичное уплотнение между кольцеобразной пробкой 74 и цилиндрической поверхностью 30 находится на небольшом, но не равном 0, расстоянии 102 от внутренней поверхности второй цилиндрической стенки 26. Обычно такое расстояние 102 может составлять от 0,1 до 5 мм. В предпочтительном воплощении такое расстояние 102 находится в диапазоне от 1,8 мм до 2,1 мм. Данный промежуток между расположением первичного уплотнения и внутренней поверхностью второй цилиндрической стенки 26 имеет то преимущество, что это позволяет проникать туда моющим растворам, используемым в ходе процесса по промывке. Такая конфигурация также имеет то преимущество, что позволяет свету проникать ко всем поверхностям горловины 12 при гигиенической обработке, таким образом, оснастка 10 может использоваться в асептических упаковках.

Помимо этого, естественная прочность направленной вниз и радиально внутрь кромки 28 придает прочность конструкции горловины и предотвращает деформирование второй цилиндрической стенки 26 радиально внутрь. Такая добавленная прочность может быть принята в расчет для еще большего уменьшения толщины стенки, тем самым позволяя достигнуть большей экономии на производственных расходах в плане количества пластиковых материалов, необходимых для отливки запорного устройства.

То, что кольцеобразная кромка 28 направлена вниз и радиально внутрь, имеет то преимущество, что любой оставшийся на кромке после разлива продукт будет стекать обратно через разливное отверстие, определяемое отверстием 32, и не будет попадать на наружную часть горловины 12, а также на витки 36.

Хотя настоящее изобретение было описано в отношении укупорочной оснастки для закрепления на картонной таре, специалистам в данной области техники станет очевидно, что настоящее изобретение не ограничено таким применением и, если это потребуется, укупорочная конструкция может быть сформирована как единое целое с емкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНАЯ ПРОБКА | 2001 |

|

RU2175303C1 |

| КРЫШКА, ВЫЯВЛЯЮЩАЯ ВСКРЫТИЕ (ВАРИАНТЫ) | 1993 |

|

RU2110458C1 |

| ПЛАСТМАССОВАЯ ЗАЩЕЛКИВАЮЩАЯСЯ КРЫШКА С ГАРАНТИЙНЫМ ОБЕСПЕЧЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2125530C1 |

| УКУПОРОЧНОЕ УСТРОЙСТВО | 2023 |

|

RU2824303C1 |

| УКУПОРОЧНОЕ СРЕДСТВО И УПАКОВКА С ИНДИКАЦИЕЙ ВСКРЫТИЯ | 2011 |

|

RU2578581C2 |

| УКУПОРОЧНОЕ СРЕДСТВО С КУХОННОЙ ПРИНАДЛЕЖНОСТЬЮ | 2009 |

|

RU2505468C2 |

| УКУПОРОЧНОЕ УСТРОЙСТВО | 2023 |

|

RU2802567C1 |

| КОЛПАЧОК ПОЛИМЕРНЫЙ С КНОПКОЙ (ВАРИАНТЫ) | 2006 |

|

RU2373123C2 |

| УКУПОРОЧНЫЙ КОЛПАЧОК | 2022 |

|

RU2798622C1 |

| КОМБИНАЦИЯ ПРЕДОХРАНИТЕЛЬНОЙ КРЫШКИ И КОНТЕЙНЕРА | 2005 |

|

RU2296702C1 |

Группа изобретений относится к запорному устройству контейнеров и способу его изготовления. Запорное устройство включает горловину, крышку, зацепляемую с горловиной, и запорный элемент, закрепленный на горловине. Запорный элемент размещается в первом положении относительно горловины для упрощения отливки горловины и запорного элемента, и размещается во втором положении относительно горловины для предотвращения снятия, по крайней мере, части крышки с горловины. Запорный элемент перемещается из указанного первого положения в указанное второе положение при надевании крышки на горловину. Способ формирования горловины запорного устройства, включающий предоставление множества формовочных частей, способных взаимодействовать друг с другом и определяющих полость для литья, пригодную для формовки горловины, закрывание формовочных частей для образования указанной полости для литья путем перемещения указанных формовочных частей вдоль или параллельно одной оси, подачу пластикового материала в указанную полость для литья, отделение указанных формовочных частей путем перемещения указанных формовочных частей вдоль или параллельно указанной той же самой одной оси и выталкивание отлитой горловины. Изобретение характеризуется простотой конструкции. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Запорное устройство, включающее горловину, крышку, зацепляемую с горловиной, и запорный элемент, закрепленный на горловине, запорный элемент размещается в первом положении относительно горловины для упрощения отливки горловины и запорного элемента и размещается во втором положении относительно горловины для предотвращения снятия, по крайней мере, части крышки с горловины, запорный элемент перемещается из указанного первого положения в указанное второе положение при надевании крышки на горловину.

2. Запорное устройство по п.1, в котором горловина и запорный элемент отливаются как единое целое.

3. Запорное устройство по п.1, в котором запорный элемент вращается вокруг точки крепления к горловине при перемещении из указанного первого положения в указанное второе положение.

4. Запорное устройство по п.1, в котором запорный элемент соединяется с горловиной посредством гибкого соединения.

5. Запорное устройство по п.1, в котором горловина определяет продольную ось и, находясь в указанном первом положении, запорный элемент имеет уклон относительно указанной оси.

6. Запорное устройство по п.1, в котором горловина определяет продольную ось, а запорный элемент включает запорную поверхность, расположенную на расстоянии от места, в котором запорный элемент прикрепляется к горловине, при нахождении запорного элемента в указанном втором положении запорная поверхность лежит в плоскости, по существу,находящейся под прямым углом к указанной продольной оси.

7. Запорное устройство по п.1, в котором горловина включает стенку, к которой прикреплен запорный элемент, запорный элемент расположен поперечно к стенке, находясь в указанном первом положении, и расположен, по существу, параллельно к стенке, находясь в указанном втором положении.

8. Запорное устройство по п.1, в котором крышка включает направленный внутрь выступ, приспособленный для зацепления с запорным элементом в момент, когда запорный элемент находится в указанном втором положении.

9. Запорное устройство по п.8, в котором горловина является цилиндрической, а направленный внутрь выступ включает кольцеобразный или частично кольцеобразный запорный буртик.

10. Запорное устройство по п.8, в котором крышка включает юбку и полосу, свидетельствующую о вскрытии, соединенную с юбкой с возможностью излома, на полосе, свидетельствующей о вскрытии, имеется направленный внутрь выступ.

11. Запорное устройство по п.10, в котором, находясь в указанном втором положении, запорный элемент удерживает полосу, свидетельствующую о вскрытии, относительно горловины таким образом, что попытка удалить крышку с горловины приводит к разрушению ломкого соединения между юбкой и полосой, свидетельствующей о вскрытии.

12. Запорное устройство по п.1, в котором горловина имеет элементы зацепления для повторного и разъемного зацепления с дополнительными элементами зацепления, имеющимися на крышке.

13. Запорное устройство по п.1, в котором запорный элемент включает множество отделенных друг от друга запорных элементов, расположенных по периметру горловины, каждый запорный элемент прикрепляется к горловине и может перемещаться между соответствующим первым положением относительно горловины, в котором запорный элемент располагается для упрощения отливки горловины и запорного элемента, и соответствующим вторым положением относительно горловины, в котором запорный элемент располагается для предотвращения снятия, по крайней мере, части крышки с горловины.

14. Запорное устройство по п.13, в котором множество запорных элементов соединено между собой перемычкой из материала.

15. Запорное устройство по п.14, в котором перемычка из материала имеет меньшую толщину по сравнению с запорными элементами.

16. Запорное устройство по п.14, в котором перемычка из материала включает один или более фальцев.

17. Запорное устройство по п.1, в котором горловина включает цилиндрическую стенку и определяет кольцеобразное отверстие, отделенное радиально внутрь от цилиндрической стенки, при установке крышки на горловину кольцеобразное отверстие герметично зацепляется с кольцеобразной пробкой, расположенной на крышке.

18. Запорное устройство по п.1, в котором запорное устройство включает оснастку для закрепления на таре или другой емкости.

19. Запорное устройство по п.1, причем запорное устройство отливается заодно с емкостью, а горловина образует горловину емкости.

20. Способ формирования горловины запорного устройства по п.1, включающий следующие этапы:

предоставление множества формовочных частей, способных взаимодействовать друг с другом и определяющих полость для литья, пригодную для формовки горловины;

закрывание формовочных частей для образования указанной полости для литья путем перемещения указанных формовочных частей вдоль или параллельно одной оси;

подача пластикового материала в указанную полость для литья;

отделение указанных формовочных частей путем перемещения указанных формовочных частей вдоль или параллельно указанной той же самой одной оси; и

выталкивание отлитой горловины.

| US 3731849 А, 08.05.1973 | |||

| Электромагнитное устройство соленоидного типа | 1977 |

|

SU698559A3 |

| DE 4108453 A1, 10.10.1991 | |||

| СИСТЕМА И СПОСОБ ДЛЯ НАЛОЖЕНИЯ ТЕКСТА НА ДИСПЛЕЙ УСТРОЙСТВА ВИЗУАЛИЗАЦИИ, А ТАКЖЕ МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ ДАННЫХ | 2018 |

|

RU2768131C2 |

Авторы

Даты

2012-09-20—Публикация

2008-06-19—Подача