Изобретение относится к трубопроводной арматуре для газовой промышленности, предназначено для автоматического сброса потока флюида, исходящего из газовой скважины при несанкционированном выбросе газа, и может быть использовано при разработке и создании обогреваемых обратных клапанов и способов их обогрева, устанавливаемых в насосно-компрессорные трубы.

Одной из проблем, возникающих при работе обратного клапана, является обеспечение надежного обогрева места контакта между тарелкой клана и седлом, т.к. при отрицательных температурах окружающей среды происходит конденсация влаги из сбрасываемого потока на поверхностях контакта тарелки с седлом, что приводит к неполному закрытию клапана с последующим выходом его из строя.

Известен обратный клапан, содержащий корпус с присоединительными фланцами, запорный элемент в виде седла с подпружиненной тарелкой, установленный внутри корпуса по линии сбрасываемого компонента (Клапан обратный устьевой незамерзающий 209АФ.16.000 производства ОАО «АК «Корвет» 640046, Россия, г.Курган, ул. Бурова-Петрова, 20).

Указанный клапан работает следующим образом. Основной поток компонента идет через патрубки и обогревает тарелку с седлом клапана. Сбрасываемый компонент, поступающий под большим давлением, чем основной, приоткрывает тарелку и сбрасывается в образовавшуюся щель.

Основными недостатками данного клапана является то, что тарелка располагается непосредственно в потоке нефти и имеет значительно большую площадь рабочей поверхности, чем площадь проходного сечения каналов для сброса газа.

Таким образом, для открытия клапана необходимо приложить давление со стороны газа для преодоления динамического и статического давлений потока нефти, воздействующего на тарелку, и усилия поджимающей пружины, что приводит к необходимости обеспечения значительного перепада давлений между рабочим и сбрасываемым потоками. Значительный перепад давления приводит к выходу из строя оборудования, установленного по линии.

Известен способ обогрева запорного органа обратного клапана и обратный клапан, при помощи которого реализован данный способ, содержащий корпус с присоединительными патрубками для основного компонента, например нефти, и сбрасываемого компонента, например смеси нефти с газом, запорный элемент в виде седла с подпружиненной тарелью, установленный внутри корпуса по линии сбрасываемого компонента, при этом над тарелью выполнена полость, соединенная каналами с внутренней полостью корпуса, причем каналы открываются вниз по потоку, заключающийся в пропускании теплой добываемой среды, например продукции нефтяных скважин типа пластовой жидкости, имеющей температуру 15-25°С, по наружной профилированной поверхности внутреннего блока, в котором размещен запорный орган клапана в виде седла и подпружиненной тарели (Патент РФ №2337264, МПК: E21B 34/02, E21B 33/03 - прототип).

Указанный способ реализуется следующим образом.

Поток нефти, проходя через полость в корпусе, обтекает седло клапана и обогревает его вместе с тарелкой. Кроме этого, часть основного потока нефти заходит через каналы в полость над тарелкой клапана и дополнительно обогревает место уплотнения седла клапана и тарелки, обеспечивая, таким образом, требуемую температуру конструкции и герметичность места уплотнения. При поступлении газовой смеси из скважины, имеющей более высокое давление, чем давление потока нефти, тарелка под действием потока газа перемещается вдоль оси, поток газа сбрасывается через щель между тарелкой и седлом в полость. Из полости, по каналам, поток поступает в полость корпуса и сбрасывается вниз по потоку. Таким образом, давление сбрасываемого потока уменьшается и подпружиненная тарелка садится на седло. При сбрасывании потока, имеющего более низкую температуру, чем основной поток, часть конденсата конденсируется на уплотнительных поверхностях седла и тарелки. После сбрасывания потока часть нефти поступает в полость через каналы и обогревает место уплотнения, что позволяет расплавить конденсат и обеспечить требуемые условия работы клапана.

Основным недостатком данного способа обогрева запорного элемента клапана является то, что при значительных отрицательных температурах окружающей среды запорный элемент охлаждается до отрицательных температур за счет теплопроводности между частями клапана, находящимися внутри клапана и снаружи, при этом теплый поток нефти не успевает его прогреть до положительных температур, особенно на периодически действующих скважинах. При контакте влажного газа с поверхностями уплотнительных элементов происходит оседание на них конденсата с пониженной температурой, что при низких температурах окружающей среды приводит к образованию льда на уплотняемых поверхностях тарели и седла и выходу клапана из строя.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание способа обогрева обратного клапана, позволяющего обеспечить его открытие с минимально возможным перепадом давлений между потоками с исключением возможности образования конденсата на уплотняемых поверхностях за счет его постоянного обогрева потоком нефти и уменьшения тепловых потерь.

Решение указанной задачи достигается за счет того, что в предложенном способе обогрева запорного органа обратного клапана, заключающемся в пропускании теплой добываемой среды, например продукции нефтяных скважин типа пластовой жидкости, имеющей температуру 15-25°С, по наружной профилированной поверхности внутреннего блока, в котором размещен запорный элемент клапана, состоящий из неподвижной и подвижной частей, взаимодействующих между собой по общей эквидистантной поверхности, выполненный предпочтительно в виде седла с подпружиненной тарелкой, и установленного в полом корпусе клапана, имеющем входной и выходной патрубки для продукции скважин углеводородного сырья и крышку, установленную с его тыльной стороны, согласно изобретению при поддержании температуры внутреннего блока в требуемом интервале значений внутренний блок теплоизолируют от корпуса клапана при помощи неметаллических, предпочтительно выполненных из резиновых смесей, кольцевых уплотнений, при этом дополнительно снижают тепловые потери путем выполнения между торцом внутреннего блока с запорным элементом и крышкой корпуса газовой полости, преимущественно воздушной.

Сопоставительный анализ с прототипом показывает, что в предложенном способе в отличие от конструктивного выполнения прототипа корпус внутреннего блока теплоизолирован за счет выполнения газовой полости от взаимодействия с окружающей средой, что позволяет значительно уменьшить потери, связанные с теплопроводностью и теплообменом наружных и внутренних частей клапана между собой.

Таким образом, совокупность существенных признаков заявляемого технического решения благодаря наличию новых признаков обеспечивает получение технического результата, выражающегося в повышении надежности работы клапана без значительного усложнения его конструкции.

Конструктивное решение устройства дает возможность использования предложенного клапана в местностях с низкими температурами окружающей среды, что позволяет значительно сократить ассортимент и количество используемых клапанов при обслуживании скважины, снизить время и стоимость их обслуживания и тем самым снизить время обслуживания скважины при ремонтных работах.

Указанные существенные признаки, в совокупности характеризующие сущность заявляемого технического решения, не известны в настоящее время для регулирующих устройств. Аналог, характеризующийся идентичностью всем существенным признакам заявляемого изобретения, в ходе исследований не обнаружен, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «Новизна».

Существенные признаки заявляемого изобретения не могут быть представлены как комбинация, выявленная из известных решений с реализацией в виде отличительных признаков для достижения технического результата, из чего следует вывод о соответствии критерию «Изобретательский уровень».

В связи с тем что описанное техническое решение предназначено для использования в рамках реальной системы обвязки газовой скважины при аварийном повышении давления в нем, изготовлено заявителем и прошло испытания с достижением заявляемого технического результата, предлагаемое изобретение соответствует критерию «Промышленная применимость».

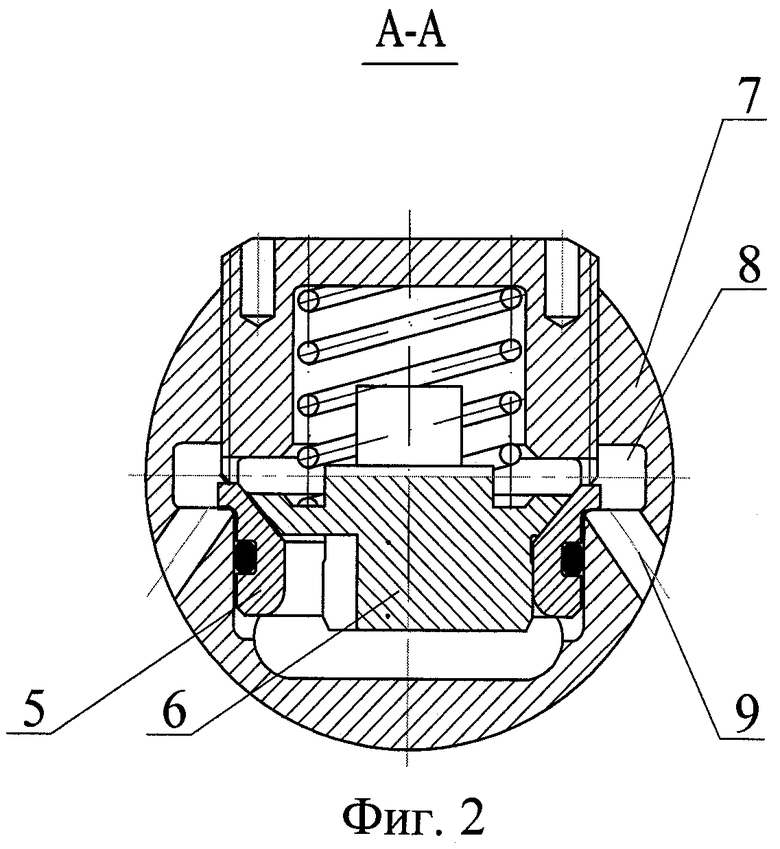

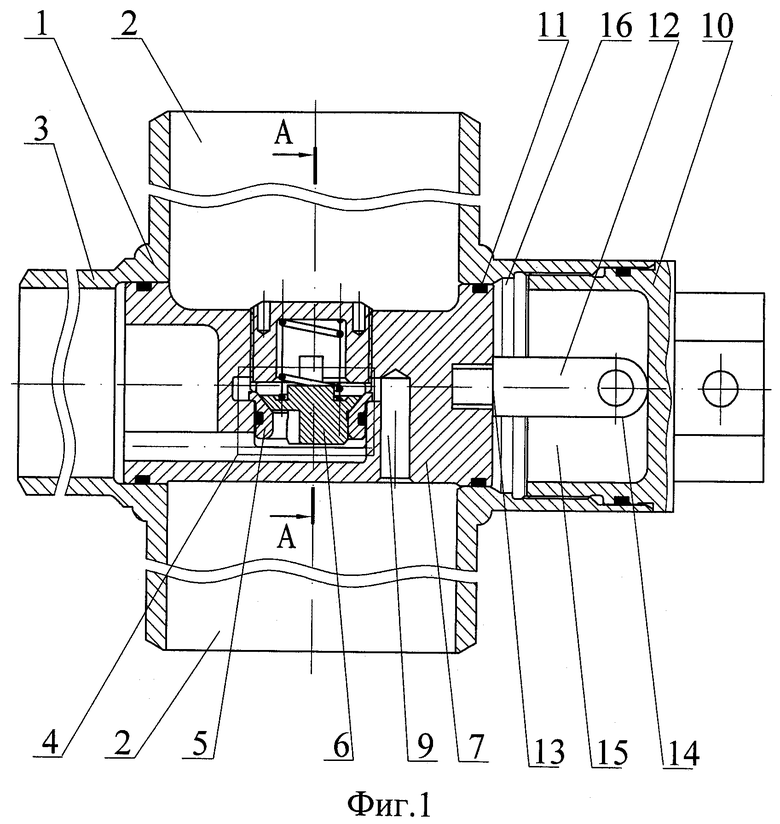

Сущность предложенного технического решения иллюстрируется чертежами, где на фиг.1 показан продольный разрез предложенного обратного обогреваемого клапана для реализации указанного способа, на фиг.2 - поперечный разрез предложенного обратного обогреваемого клапана для реализации указанного способа.

Основными элементами предложенного клапана являются:

1 - корпус;

2 - присоединительный патрубок;

3 - присоединительный парубок;

4 - запорный элемент;

5 - неподвижная часть запорного элемента;

6 - подвижная часть запорного элемента;

7 - внутренний блок;

8 - полость;

9 - каналы;

10 - крышка;

11 - кольцевое уплотнение;

12 - тяга;

13 - конец тяги;

14 - профилированный конец тяги;

15 - газовая полость;

16 - зазор.

Предложенный способ может быть реализован при помощи клапана, имеющего следующую конструкцию.

Обратный клапан содержит корпус 1 с присоединительными патрубками 2 для основного компонента, например нефти, и сбрасываемого компонента 3, например смеси нефти с газом. Запорный элемент 4, состоящий из неподвижной 5 и подвижной 6 частей, взаимодействующих между собой по общей эквидистантной поверхности, выполненный предпочтительно в виде седла с подпружиненной тарелкой. Запорный элемент размещен в корпусе внутреннего блока 7, преимущественно представляющем собой профилированное тело вращения, предпочтительно цилиндр, установленный внутри корпуса клапана по линии сбрасываемого компонента. Продольная ось запорного элемента 4 располагается перпендикулярно оси патрубка 3 сбрасываемого компонента. Над тарелкой 6 выполнена полость 8, соединенная каналами 9 с внутренней полостью корпуса 1 клапана. Каналы 9 открываются вниз по потоку. В ответной части корпуса 1 клапана установлена крышка 10, фиксирующая внутренний блок 7 с запорным элементом 4 от перемещений. Внутренний блок 7 теплоизолирован от корпуса 1 клапана при помощи неметаллических кольцевых уплотнений 11. В торце корпуса внутреннего блока 7, обращенном к крышке 10, установлена тяга 12, преимущественно цилиндрическая, одним концом 13 взаимодействующая с корпусом внутреннего блока 7, другим 14, предпочтительно профилированным, - с внутренней поверхностью крышки 10 корпуса 1 клапана, выполненной в виде полого цилиндра с одним закрытым торцом, с образованием внутри крышки 10, между торцом крышки и торцом внутреннего блока 7, закрытой газовой полости 15, преимущественно воздушной, при этом между опорной поверхностью крышки и торцом внутреннего блока имеется зазор 16.

Предложенный способ реализуется следующим образом. Поток нефти, проходя через полость в корпусе 1, обтекает седло клапана 4 и обогревает его вместе с тарелкой 5. Кроме этого, часть основного потока нефти заходит через каналы 7 в полость 6 над тарелкой клапана 5 и дополнительно обогревает место уплотнения седла клапана 4 и тарелки 5, обеспечивая, таким образом, требуемую температуру конструкции и герметичность места уплотнения.

При поступлении газовой смеси из скважины, имеющей более высокое давление, чем давление потока нефти, тарелка 5 под действием потока газа поднимается верх, поток газа сбрасывается через щель между тарелкой 5 и седлом 4 в полость 6. Из полости 6, по каналам 7, поток поступает в полость корпуса 1 и сбрасывается вниз по потоку. Таким образом, давление сбрасываемого потока уменьшается и подпружиненная тарелка 5 садится на седло 4.

При сбрасывании потока, имеющего более низкую температуру, чем основной поток, часть конденсата конденсируется на уплотнительных поверхностях седла 4 и тарелки 5. После сбрасывания потока часть нефти поступает в полость 6 через каналы 7 и обогревает место уплотнения, что позволяет расплавить конденсат и обеспечить требуемые условия работы клапана.

При работе клапана корпус внутреннего блока 7 прогревается под действием теплого потока добываемой жидкости. За счет того что в торце корпуса внутреннего блока 7, обращенном к крышке 10, установлена тяга 12, преимущественно цилиндрическая, одним концом 13 взаимодействующая с корпусом внутреннего блока 7, другим 14, предпочтительно профилированным, - с внутренней поверхностью крышки 10 корпуса 1 клапана и удерживающая корпус внутреннего блока 7 от перемещений, происходит значительное уменьшение тепловых потерь за счет уменьшения теплопередачи между внутренним блоком 7 и окружающей атмосферой. Наличие внутри крышки 10, между торцом крышки и торцом внутреннего блока 7, закрытой газовой полости 15, преимущественно воздушной, также позволяет уменьшить тепловые потери. Также для исключения потерь тепла между опорной поверхностью крышки 10 и торцом внутреннего блока 7 выполнен зазор 16.

Использование предложенного технического решения позволит расширить диапазон изменения величины расхода транспортируемой среды, увеличить срок службы запорного элемента, сократить количество используемых клапанов при обслуживании скважины, снизить время и стоимость их обслуживания, снизить время обслуживания скважины при ремонтных работах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2463439C1 |

| ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2463506C1 |

| ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2463437C1 |

| ОБРАТНЫЙ КЛАПАН И СПОСОБ ОБОГРЕВА ЕГО ЗАПОРНОГО ОРГАНА | 2014 |

|

RU2569387C1 |

| ОБРАТНЫЙ КЛАПАН | 2006 |

|

RU2337264C2 |

| ОБРАТНЫЙ УСТЬЕВОЙ КЛАПАН НЕФТЯНОЙ, НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2008 |

|

RU2372471C1 |

| ОБРАТНЫЙ УСТЬЕВОЙ КЛАПАН НЕФТЯНОЙ, НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2008 |

|

RU2375553C1 |

| Клапан обратный устьевой быстросъемный | 2015 |

|

RU2606471C1 |

| НЕФТЯНАЯ, НЕФТЕГАЗОВАЯ СКВАЖИНА | 2008 |

|

RU2367780C1 |

| ОБРАТНЫЙ УСТЬЕВОЙ КЛАПАН НЕФТЯНОЙ, НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2008 |

|

RU2367775C1 |

Изобретение относится к трубопроводной арматуре для газовой промышленности и может быть применено при разработке и создании обогреваемых обратных клапанов, устанавливаемых в насосно-компрессорные трубы. Способ заключается в пропускании теплой добываемой среды, например продукции нефтяных скважин типа пластовой жидкости, имеющей температуру 15-25°С по наружной профилированной поверхности внутреннего блока, в котором размещен запорный элемент клапана. Запорный элемент состоит из неподвижной и подвижной частей, взаимодействующих между собой по общей эквидистантной поверхности, выполненных предпочтительно в виде седла с подпружиненной тарелкой, и установленного в полом корпусе клапана. Корпус клапана имеет входной и выходной патрубки для продукции скважин углеводородного сырья и крышку, установленную с его тыльной стороны. При поддержании температуры внутреннего блока в требуемом интервале значений внутренний блок теплоизолируют от корпуса клапана при помощи неметаллических, предпочтительно выполненных из резиновых смесей, кольцевых уплотнений, при этом дополнительно снижают тепловые потери путем выполнения между торцом внутреннего блока с запорным элементом и крышкой корпуса газовой полости, преимущественно воздушной. Технический результат заключается в повышении надежности работы клапана. 2 ил.

Способ обогрева запорного органа обратного клапана, заключающийся в пропускании теплой добываемой среды, например продукции нефтяных скважин типа пластовой жидкости, имеющей температуру 15-25°C, по наружной профилированной поверхности внутреннего блока, в котором размещен запорный элемент клапана, состоящий из неподвижной и подвижной частей, взаимодействующих между собой по общей эквидистантной поверхности, выполненный предпочтительно в виде седла с подпружиненной тарелкой, и установленного в полом корпусе клапана, имеющем входной и выходной патрубки для продукции скважин углеводородного сырья и крышку, установленную с его тыльной стороны, отличающийся тем, что при поддержании температуры внутреннего блока в требуемом интервале значений внутренний блок теплоизолируют от корпуса клапана при помощи неметаллических, предпочтительно выполненных из резиновых смесей кольцевых уплотнений, при этом дополнительно снижают тепловые потери путем выполнения между торцом внутреннего блока с запорным элементом и крышкой корпуса газовой полости, преимущественно воздушной.

| ОБРАТНЫЙ КЛАПАН | 2006 |

|

RU2337264C2 |

| ОБРАТНЫЙ УСТЬЕВОЙ КЛАПАН НЕФТЯНОЙ, НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2008 |

|

RU2372471C1 |

| ОБРАТНЫЙ УСТЬЕВОЙ КЛАПАН НЕФТЯНОЙ, НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2008 |

|

RU2375553C1 |

| Искровое реле | 1952 |

|

SU95025A1 |

| ГОЛОГРАФИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 1992 |

|

RU2039969C1 |

Авторы

Даты

2012-10-10—Публикация

2011-04-26—Подача