Изобретение относится к пищевой промышленности, в частности к устройствам для разрушения, шелушения, лущения или раскалывания ореха, и может быть использовано в пищевой промышленности.

Известно устройство для раскалывания фисташковых орехов, в котором раскалывание орехов осуществляется между плоскостями двух вращающихся дисков, установленных относительно друг друга под углом приблизительно 10…15º на приводном валу ленточного транспортера. Ленточный транспортер имеет по всей длине впадины, в которые западают орехи, подаваемые из бункера в зону шелушения. (См. патент США №2083143, МПК6 A23N 5/00, опубл. 1998).

Раскалывание орехов происходит в момент попадания их в клиновую щель между прессующими дисками. Наиболее оптимальным является шелушение фисташкового ореха вдоль длинной оси, поэтому в устройстве предусмотрен узел ориентации ореха во впадине ленточного транспортера. Узел ориентации состоит из подпружиненных направляющих элементов, каждый из которых снабжен штифтом, входящим в продольное отверстие расположенного слева элемента, ограничивая тем самым ход каждого последующего элемента. Последний направляющий элемент неподвижен. Направляющие элементы обкатывают орех и ориентируют его так, чтобы его большая ось располагалась перпендикулярно прессующим дискам. Правильной ориентации орехов способствует также вибратор, воздействующий на транспортер.

Недостатком известного устройства является сложность конструкции, связанная со спецификой формы фисташкового ореха, и ограниченная функциональная возможность раскалывания орехов, имеющих удлиненную форму. Использование известного устройства для раскалывания других видов орехов (например, круглой формы) невозможно из-за наличия транспортера с установленным на нем вибратором, во время использования которого круглые орехи будут скатываться.

Также известно устройство для раскалывания ореха, содержащее два прессующих диска, установленных наклонно один относительно другого посредством роликов, вал на подшипниковых опорах, привод, загрузочный бункер, транспортирующий орган с установленными над ним подпружиненными удерживающими элементами, выполненный в виде жестко укрепленного на валу диска с впадинами по его периферии, подпружиненные удерживающие элементы выполнены в виде секторов и установлены над впадинами от загрузочного бункера до зоны шелушения орехов, при этом прессующие диски установлены на валу шарнирно посредством штифтов, жестко закрепленных в транспортирующем диске, и подпружинены относительно регулировочных роликов посредством установленных в отверстиях транспортирующего диска пружин, а впадины транспортирующего диска выполнены в виде цилиндрической поверхности, сопряженной с наклонной плоскостью, обращенной в сторону вращения диска (см. патент РФ 2083143, МПК6 A23N 5/00, опубл. 10.07.1997).

Известное устройство для шелушения ореха имеет недостатки.

Линейные размеры ореха имеют разброс даже при тщательной калибровке. Поэтому, размещаясь во впадинах транспортирующего диска, один орех выступает за габаритный контур диска, который ограничивается его рабочей цилиндрической частью, а другой не полностью заполняет объем впадин, причем незаполненный объем впадин занимает другой орех, который, в свою очередь, выступает за габаритный контур диска. Такое распределение ореха во впадинах даже в том случае, если орех является близким к круглой форме.

Некруглый орех, например кедровый орех, еще хуже вписывается в габаритный контур диска.

В бункере над транспортирующим диском не установлены отражательные устройства, орех, выступающий за цилиндрическую часть транспортирующего диска, повреждается и разрушается о стенку бункера.

С течением времени в процессе работы известного устройства дробленого ореха в загрузочном бункере увеличивается и накапливается, что может привести к полному нарушению процесса шелушения ореха.

У известного устройства орех увлекается транспортирующим диском в клиновую щель и сдавливается прессующими дисками и затем раскалывается.

Однако части скорлупы ореха попадают также во впадины транспортирующего диска, что ведет также к уменьшению качества работы известного устройства.

При работе известного устройства не требуется предварительной калибровки ореха по их размерам. Однако при попадании во впадины двух орехов, имеющих некруглую форму, например кедрового ореха, прессующие диски сдавливают орех во впадинах транспортирующего диска настолько, что повреждаются ядра и расколотый орех сдавливается во впадинах настолько, что не ссыпается за счет собственного веса вниз для последующей обработки.

Расколотые и раздавленные орехи, имеющие большой разброс линейных размеров, например кедровые орехи, остаются во впадинах транспортирующего диска.

В процессе разрушения кедрового ореха двумя прессующими дисками, вследствие различной прочности ядер и совпадения неблагоприятных случаев их механического взаимодействия с окружающими предметами, наблюдается дополнительное дробление ядер с получением частей самых различных размеров. В процессе разделения это существенно влияет на рабочий процесс и требует своих условий отделения.

В процессе разрушения ореха фрагменты скорлупы: размеры, форма ее части осколков различны. Поэтому фрагменты скорлупы попадают во впадины транспортирующего диска, между транспортирующим диском и прессующими дисками, а также под подпружиненные удерживающие элементы, выполненные в виде секторов и установленные над впадинами от загрузочного бункера до зоны шелушения орехов.

Кроме того, конструкция известного устройства, в частности подпружиненные удерживающие элементы, выполненные в виде секторов и установленные над впадинами от загрузочного бункера до зоны шелушения орехов, сложна как в работе, так и в изготовлении.

В основу изобретения поставлена задача - создание устройства для раскалывания скорлупы ореха, позволяющего уменьшить повреждение ядра.

Технический результат - создано устройство для разрушения скорлупы ореха, обладающее повышенной производительностью и пониженным уровнем энергозатрат.

Указанный технический результат достигается тем, что устройство для раскалывания ореха, содержащее два прессующих диска, установленных наклонно один относительно другого посредством роликов, вал на подшипниковых опорах, привод, загрузочный бункер, прессующие диски, установленные на валу шарнирно посредством штифтов, жестко закрепленных в транспортирующем диске, и подпружиненные относительно регулировочных роликов посредством установленных в отверстиях транспортирующего диска пружин, а по цилиндрической части транспортирующего диска выполнены радиально ячейки в виде цилиндра с конической частью диаметром, большим ширины транспортирующего диска, в загрузочном бункере над транспортирующим диском установлен ролик-отражательный, выполненный с цилиндрической частью с большим коэффициентом трения, например резины, и установленный с возможностью вращения в противоположную сторону и большей скоростью относительно транспортирующего диска.

Сопоставительный анализ с прототипом показывает, что заявленное устройство для отделения ядра кедрового ореха от скорлупы соответствует критерию «Новизна» так, как имеет отличия от прототипа.

1. По цилиндрической части транспортирующего диска выполнены радиально ячейки в виде цилиндра с конической частью.

2. Ячейки выполнены с диаметром больше ширины транспортирующего диска.

3. В загрузочном бункере над транспортирующим диском на валу установлен ролик-отражательный.

4. Ролик-отражательный установлен с возможностью вращения в противоположную сторону относительно транспортирующего диска.

5. Ролик-отражательный установлен с возможностью вращения с большей скоростью относительно транспортирующего диска.

6. Ролик-отражательный выполнен с цилиндрической частью с большим коэффициентом трения, например резины.

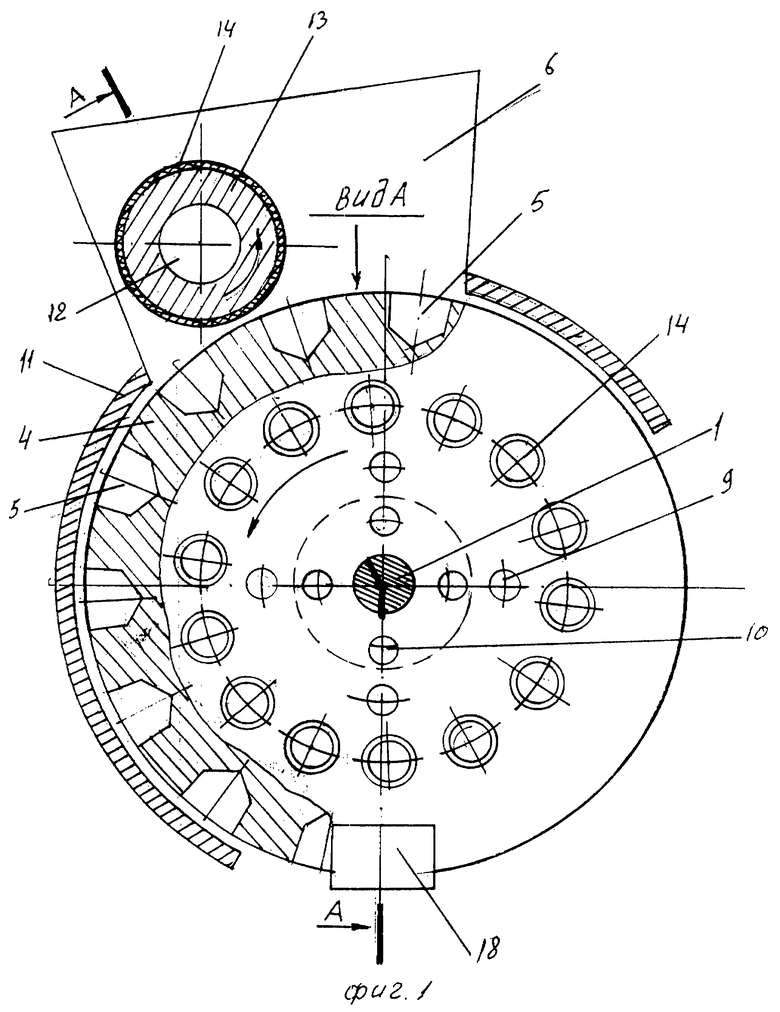

С целью транспортировки ореха в зону разрушения скорлупы, на цилиндрической части транспортирующего диска радиально выполнены ячейки в виде цилиндра с конической частью. При работе устройства орех из бункера попадает в ячейки, выполненные радиально в виде цилиндра с конической частью, по цилиндрической части транспортирующего диска. Ячейки выполнены таким образом, что в каждую ячейку помещается по одному ореху.

С целью обеспечения надежного захвата ореха из бункера и удерживания его в ячейках при перемещении от бункера до зоны раскалывания ореха, ячейки выполнены с диаметром, большим, чем ширина транспортирующего диска. При работе устройства орех, удерживаясь в ячейках, выступает из ячеек за торцовую поверхность диска и зажимается, а затем раскалывается прессующими дисками.

С целью устранения дробления скорлупы ореха, улучшения заполнения ячеек и отражения «лишнего» ореха при заполнении ячеек транспортирующего диска, в загрузочном бункере установлен ролик-отражательный, покрытый материалом с большим коэффициентом трения, например резиной.

При работе устройства транспортирующий диск и ролик-отражательный вращаются и в ячейки попадает по одному ореху.

Так как размеры ореха не могут быть одинаковыми даже при тщательной калибровки, размещаясь в ячейках транспортирующего диска, один орех выступает за цилиндрическую часть диска, а другой не полностью заполняет объем ячейки. Незаполненный объем ячейки занимает другой орех, который, в свою очередь, выступает за цилиндрическую часть транспортирующего барабана. Такое размещение ореха в ячейках происходит даже в том случае, если орех является близким к круглой форме. Некруглый орех, например кедровый орех, еще хуже вписывается в габаритный контур транспортирующего диска.

С целью отражения «лишнего» ореха или неправильно уложившегося в ячейках диска и выступающего за цилиндрическую часть транспортирующего диска ролик-отражательный установлен с возможностью вращения в противоположную сторону относительно транспортирующего диска.

С целью качественного отражения «лишнего» или неправильно уложившегося ореха из ячеек транспортирующего диска ролик-отражательный установлен с возможностью вращения с большей скоростью относительно транспортирующего диска.

При вращении транспортирующего диска орех попадает в контакт с роликом-отражателем. Вследствие того, что окружная скорость ролика-отражателя больше, чем окружная скорость транспортирующего диска, ролик-отражатель отражает из ячеек транспортирующего диска «лишний» или неправильно уложившийся в ячейках транспортирующего диска орех и перемещает его в загрузочный бункер.

В зоне разгрузки ячеек транспортирующего диска разрушенный орех вместе со скорлупой за счет собственного веса ссыпается вниз для последующей обработки.

Выявленные признаки технического решения заявляемого устройства для отделения ядра кедрового ореха от скорлупы позволяют сделать вывод о соответствии технического решения критерию «Существенные отличия».

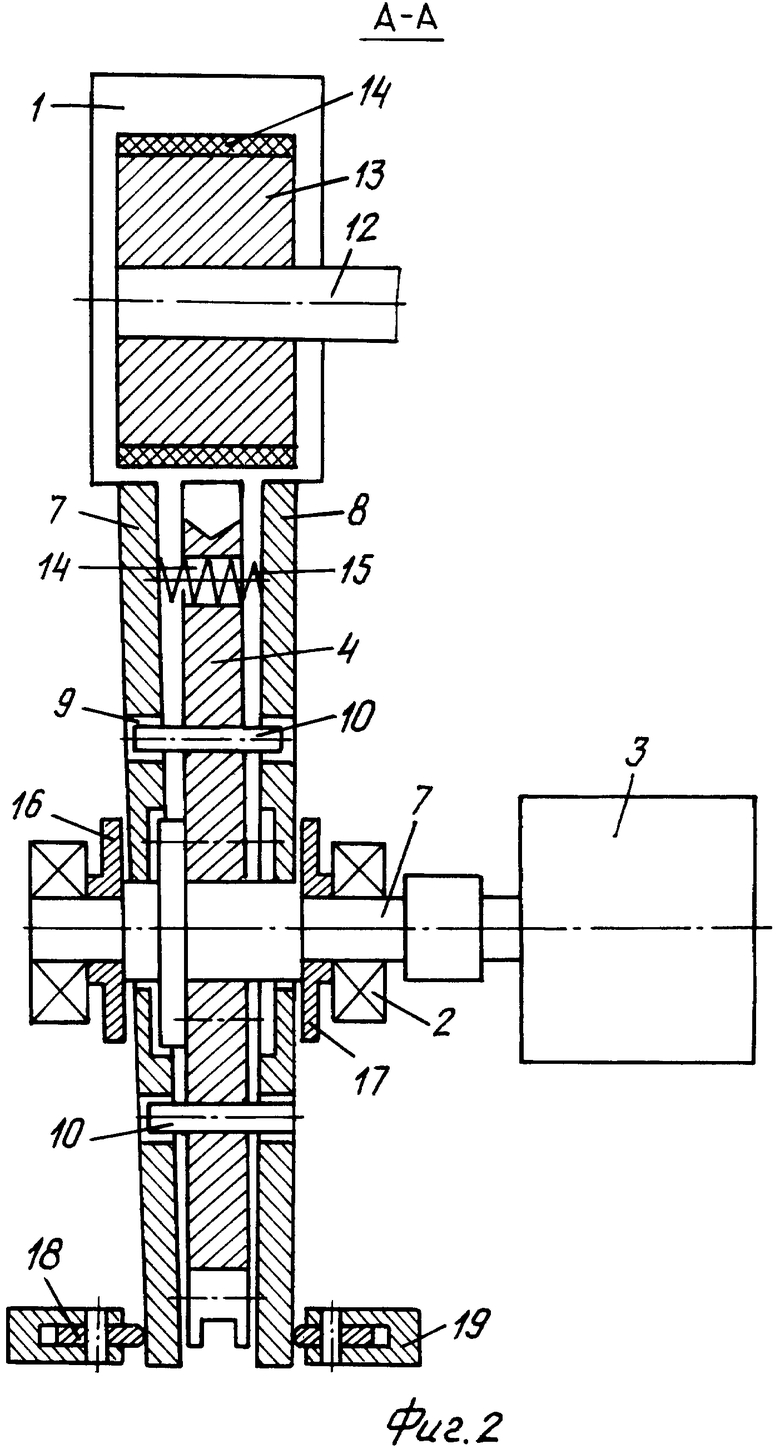

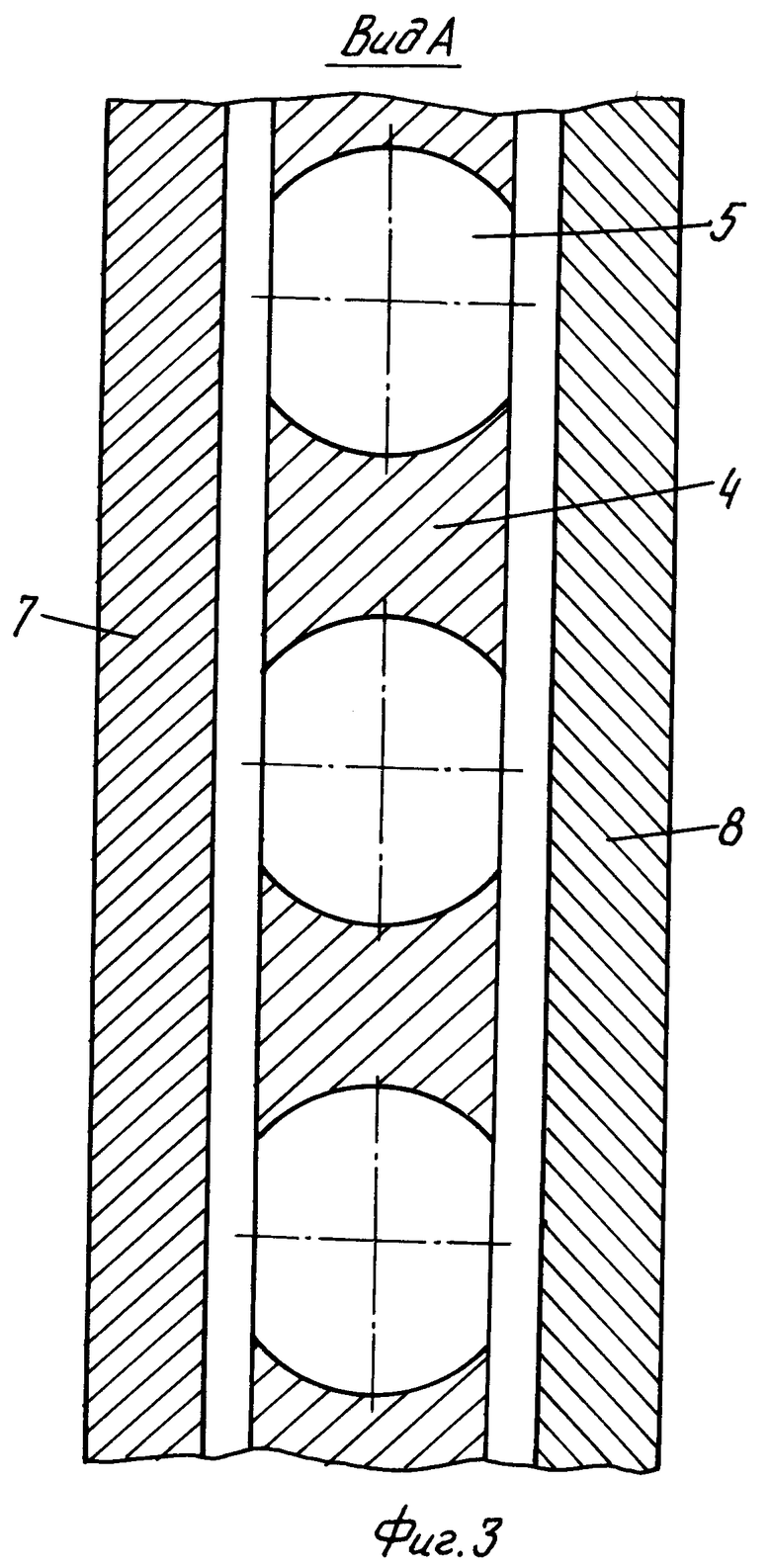

На фиг.1 изображено устройство для раскалывания орехов; на фиг.2 - разрез транспортирующего диска на фиг.1; на фиг.3 - вид А на фиг.1.

Устройство содержит вал 1, установленный на подшипниковых опорах 2, получающий вращение от привода 3. На валу 1 жестко закреплен транспортирующий диск 4, имеющий по цилиндрической части - равномерно размещенные ячейки 5. Ячейки 5 выполнены по цилиндрической части транспортирующего диска радиально в виде цилиндра с конической частью. Причем диаметр ячейки 5 больше ширины транспортирующего диска 4. Такое выполнение ячеек 5 обеспечивает надежный захват ореха из бункера 6 и удерживание его в ячейках 5 при перемещении от бункера 6 до зоны раскалывания ореха. На валу 1 шарнирно установлены прессующие диски 7 и 8, в отверстия 9 которых входят жестко закрепленные в транспортирующем диске 4 четыре штифта 10, с помощью которых устанавливается между прессующими дисками 7 и 8 в зоне колки орехов расстояние, соответствующее среднему размеру орехов. На корпусе 11 устройства закреплен бункер 6. В бункере 6 на валу 12 установлен жестко на шпонке (шпонка не показана) ролик-отражатель 13. Ролик-отражатель 13 выполнен с цилиндрической частью 14 из материала, имеющего большой коэффициент трения, например резины. Ролик-отражатель 13 вращается в противоположную сторону от транспортирующего диска 4. При работе заявленного устройства ролик-отражатель 13 вращается с большей скоростью, чем транспортирующий диск 4. Привод ролика-отражателя 13 осуществляется от вала 1 цепной передачей на вал 12 (цепная передача не показана). В ячейках 5 транспортирующего диска 4 помещается по одному ореху.

Транспортирующий диск 4 выполнен с отверстиями 14, равномерно расположенными по окружности, в которые установлены пружины 15. Прессующие диски 7 и 8 равномерно расположенными по окружности пружинами 15 поджаты к отражательным шайбам 16 и 17 и регулировочным роликам 18 и 19, установленным в нижней части устройства. Регулировочными роликами 18 и 19 устанавливается между прессующими дисками 7 и 8 в зоне раскалывания скорлупы ореха расстояние, необходимое для раскалывания ореха.

Устройство для шелушения ореха работает следующим образом.

Орехи предварительно делятся на фракции. Исходный материал, то есть орехи, засыпается в бункер 6. Из бункера 6 орехи западают в ячейки 5 транспортирующего диска 4. Вал 1 с жестко закрепленным транспортирующим диском 4 получает вращение от привода 3. Одновременно через штифты 10 получают вращение прессующие диски 7 и 8. Прессующие диски 7 и 8 на валу 1 установлены шарнирно и пружинами 15 поджимаются к ограничительным шайбам 16 и 17 и регулировочным роликам 18 и 19. С помощью регулировочных роликов 18 и 19 устанавливается определенный угол наклона прессующих дисков 7 и 8 около 10…15º в расчете на средний размер ореха. Ролик-отражатель 13, установленный в бункере 6 на валу 12, получает вращение от вала 1 через цепную передачу (цепная передача не показана).

При работе заявляемого устройства в ячейки 5 западают орехи. Линейные размеры ореха имеют разброс, даже при тщательной калибровке. Один орех, размещаясь в ячейках 5 транспортирующего диска 4, выступает за габаритный контур транспортирующего диска 4, который ограничивается его рабочей цилиндрической частью, а другой неполностью заполняет объем ячеек 5. Причем незаполненный объем ячеек 5 занимает другой орех, который, в свою очередь, выступает за габаритный контур транспортирующего диска 4. Такое распределение ореха в ячейках даже в том случае, если орех является близким к круглой форме, так как имеется разброс линейных размеров ореха: длина, ширина и толщина.

Некруглый орех, например кедровый орех, еще хуже вписывается в габаритный контур транспортирующего диска 4.

Поэтому для раскалывания скорлупы без повреждения ядра ореха «лишние» или неправильно уложившиеся в ячейках орехи необходимо удалять.

При вращении транспортирующего диска 4 орехи, находящиеся в ячейках 5, перемещаются и увлекаются под цилиндрическую часть ролика-отражателя 13.

При вращении транспортирующего диска 4 «лишний» орех или неправильно уложившийся в ячейках 5 отражаются роликом-отражателем 13.

С целью лучшего отражения «лишнего» ореха или неправильно уложившегося в ячейках 5 транспортирующего диска 4 ролик-отражатель 13 выполнен с цилиндрической частью из материала с высоким коэффициентом трения, например резины.

При вращении транспортирующего диска 4 орех, находящийся в ячейках 5, перемещается от бункера 6 до зоны раскалывания ореха. При этом орех удерживается в ячейках 5 и прессующими дисками 7 и 8 и цилиндрической частью корпуса 11 устройства. Орех при этом увлекается в клиновую щель, образованную прессующими дисками 7 и 8 и в зоне колки скорлупа ореха раскалывается. Для процесса раскалывания или шелушения размер ореха роли не играет. Скорлупа ореха будет раздавлена прессующими дисками 7 и 8 на определенном центральном угле поворота их, который зависит от размера ореха.

Орех с расколотой скорлупой зажат в ячейках 5 прессующими дисками 7 и 8, проходит в зону раскалывания ореха за счет того, что прессующие диски 7 и 8 установлены с углом наклона около 10…15º.

Орех с расколотой скорлупой ссыпается из ячеек 5 транспортирующего диска 4 вниз для следующей обработки.

Расширение функциональных возможностей устройства для шелушения орехов различных видов и сортов (грецких орехов, кедровых орехов, фундук и другие) достигается использованием сменных транспортирующих дисков 4 с разным размером ячеек 5 и изменением угла наклона прессующих дисков 7 и 8 с помощью регулировочных роликов 18 и 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКАЛЫВАНИЯ СКОРЛУПЫ ОРЕХА | 2015 |

|

RU2589799C1 |

| УСТРОЙСТВО ДЛЯ ШЕЛУШЕНИЯ ОРЕХОВ | 1995 |

|

RU2083143C1 |

| УСТРОЙСТВО ДЛЯ РАСКАЛЫВАНИЯ СКОРЛУПЫ ОРЕХОВ | 2011 |

|

RU2454897C1 |

| УСТРОЙСТВО ДЛЯ РАСКАЛЫВАНИЯ И ОТДЕЛЕНИЯ СКОРЛУПЫ ОРЕХОВ | 2011 |

|

RU2459540C1 |

| УСТРОЙСТВО РАСКАЛЫВАНИЯ КЕДРОВОГО ОРЕХА | 2000 |

|

RU2191527C2 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 2009 |

|

RU2410860C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ОБОЛОЧКИ КЕДРОВОГО ОРЕХА | 2004 |

|

RU2264762C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ СКОРЛУПЫ КЕДРОВОГО ОРЕХА | 2007 |

|

RU2339280C1 |

| Устройство для раскалывания плодовых косточек | 1989 |

|

SU1738236A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОЧИСТКИ КЕДРОВОГО ОРЕХА ОТ СКОРЛУПЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140757C1 |

Изобретение относится к пищевой промышленности, в частности к устройствам для разрушения, шелушения и лущения ореха. Устройство содержит два прессующих диска, установленных наклонно один относительно другого посредством роликов, вал на подшипниковых опорах, привод, загрузочный бункер. Прессующие диски установлены на валу шарнирно посредством штифтов, жестко закрепленных в транспортирующем диске. Прессующие диски подпружинены относительно регулировочных роликов посредством установленных в отверстиях транспортирующего диска пружин. По цилиндрической части транспортирующего диска выполнены радиально ячейки в виде цилиндра с конической частью и диаметром, большим ширины транспортирующего диска. В загрузочном бункере над транспортирующем диском установлен ролик-отражатель. Ролик-отражатель выполнен с цилиндрической частью, имеющей большой коэффициент трения, например из резины. Ролик-отражатель установлен с возможностью вращения в противоположную сторону и с большей скоростью относительно транспортирующего диска. Использование изобретения позволит обеспечить качественную очистку орехов от скорлупы. 3 ил.

Устройство для раскалывания ореха, содержащее два прессующих диска, установленных наклонно один относительно другого посредством роликов, вал на подшипниковых опорах, привод, загрузочный бункер, прессующие диски, установленные на валу шарнирно посредством штифтов, жестко закрепленных в транспортирующем диске, и подпружиненные относительно регулировочных роликов посредством установленных в отверстиях транспортирующего диска пружин, отличающееся тем, что по цилиндрической части транспортирующего диска выполнены радиально ячейки в виде цилиндра с конической частью диаметром, большим ширины транспортирующего диска, а в загрузочном бункере над транспортирующим диском установлен ролик-отражатель, выполненный с цилиндрической частью с большим коэффициентом трения, например, резины, и установленный с возможностью вращения в противоположную сторону и с большей скоростью относительно транспортирующего диска.

| УСТРОЙСТВО ДЛЯ ШЕЛУШЕНИЯ ОРЕХОВ | 1995 |

|

RU2083143C1 |

| US 4773323, 27.09.1988 | |||

| МАШИНА ДЛЯ РАСКАЛЫВАНИЯ ОРЕХОВ | 1996 |

|

RU2101986C1 |

| US 4332827, 01.06.1982. | |||

Авторы

Даты

2012-10-20—Публикация

2011-03-30—Подача