Предлагаемое изобретение относится к области машиностроения и может быть использовано в конструкциях различной транспортной техники.

Так, например, известны гидравлические гасители колебаний, описанные в книге: Дембаремдикер А.Д. Гидравлические амортизаторы автомобилей. - М.: Машиностроение, 1969 г., стр.8, рис.4. Такой гаситель содержит резервуар, внутри которого подвижно в продольной его плоскости размещены шток с поршнем. Поршень снабжен каналами, в которых расположены перепускные клапаны. Несмотря на эффективность работы такой гаситель обладает рядом недостатков. Во-первых, сложность клапанных устройств, что снижает надежность гасителя в целом; во-вторых, не все детали гасителя участвуют в рассеянии энергии сжатия или растяжения, что снижает эффективность демпфирования динамических нагрузок, возникающих при движении транспортного средства, и, в-третьих, сравнительно высокая стоимость их из-за сложности его конструкции.

Известен также гидравлический гаситель колебаний (гидравлический демпфер), конструкция которого описана в АС СССР №1084508 от 08.12.83 г. Такой гаситель в сравнении с аналогом имеет менее сложную конструкцию и повышенную эффективность. Однако и он обладает серьезным недостатком, заключающимся в том, что при резком изменении скорости поршня, вызванной случайной динамической нагрузкой, гаситель неспособен в автоматическом режиме создавать ответные силы сопротивления и поэтому происходит или его пробой, или остаточная деформация, или же потеря прочности его деталей.

Поэтому целью предлагаемого изобретения является повышение эффективности демпфирующих способностей гасителя за счет автоматического изменения им сил сопротивления, находящихся в функциональной зависимости от скорости движения поршня.

Поставленная цель достигается тем, что к надпоршневой и подпоршневой торцевым поверхностям поршня, снабженного сквозными вертикально расположенным дроссельными каналами, беззазорно, с возможностью угловых поворотов относительно последних, примыкают диски меньшего диаметра, чем диаметр поршня, жестко закрепленные на штоке сплошного сечения, подвижно размещенного в полом штоке поршня, в дисках, в горизонтальной их плоскости, выполнены криволинейной формы каналы, взаимосвязанные с каналами сплошного полого сечений штоков, соединяющими надпоршневую и подпоршневую полости между собой, включающими шаровой формы подвижное тело, предназначенное для перекрыши криволинейной формы каналов дисков, причем в упомянутых дисках соосно вертикальным каналам поршня выполнены спиралеобразные сквозные пазы, по своей длине имеющие переменное сечение. Криволинейной формы каналы имеют по своей длине различные сечения.

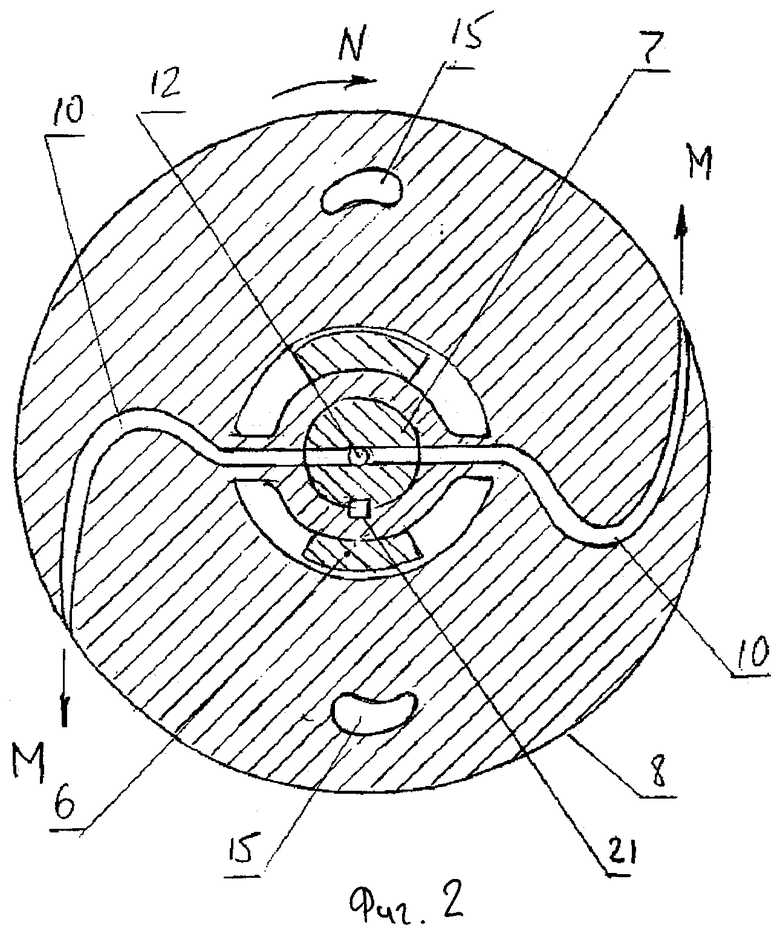

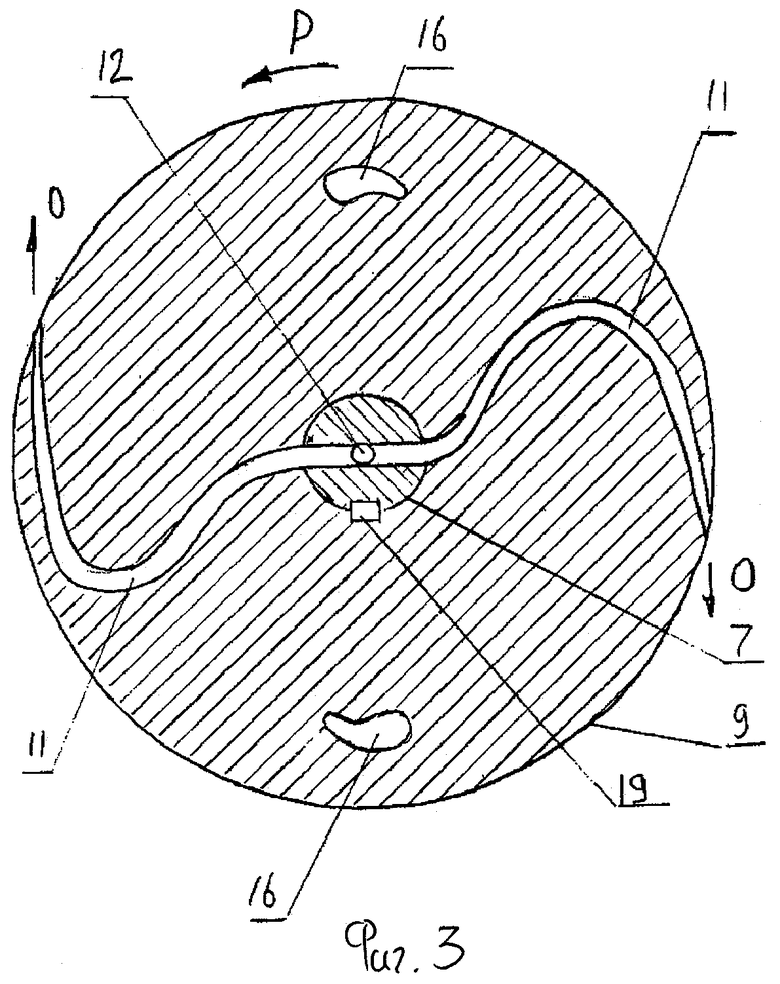

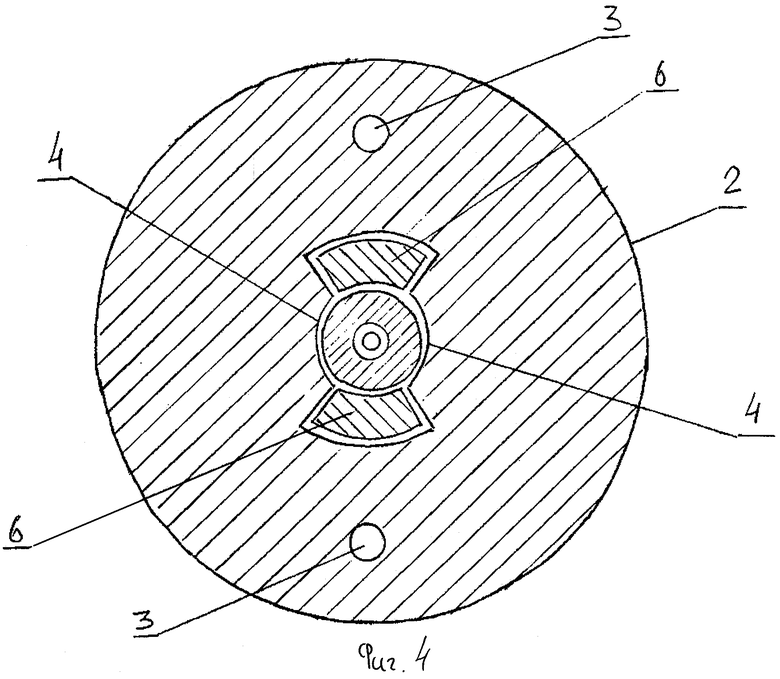

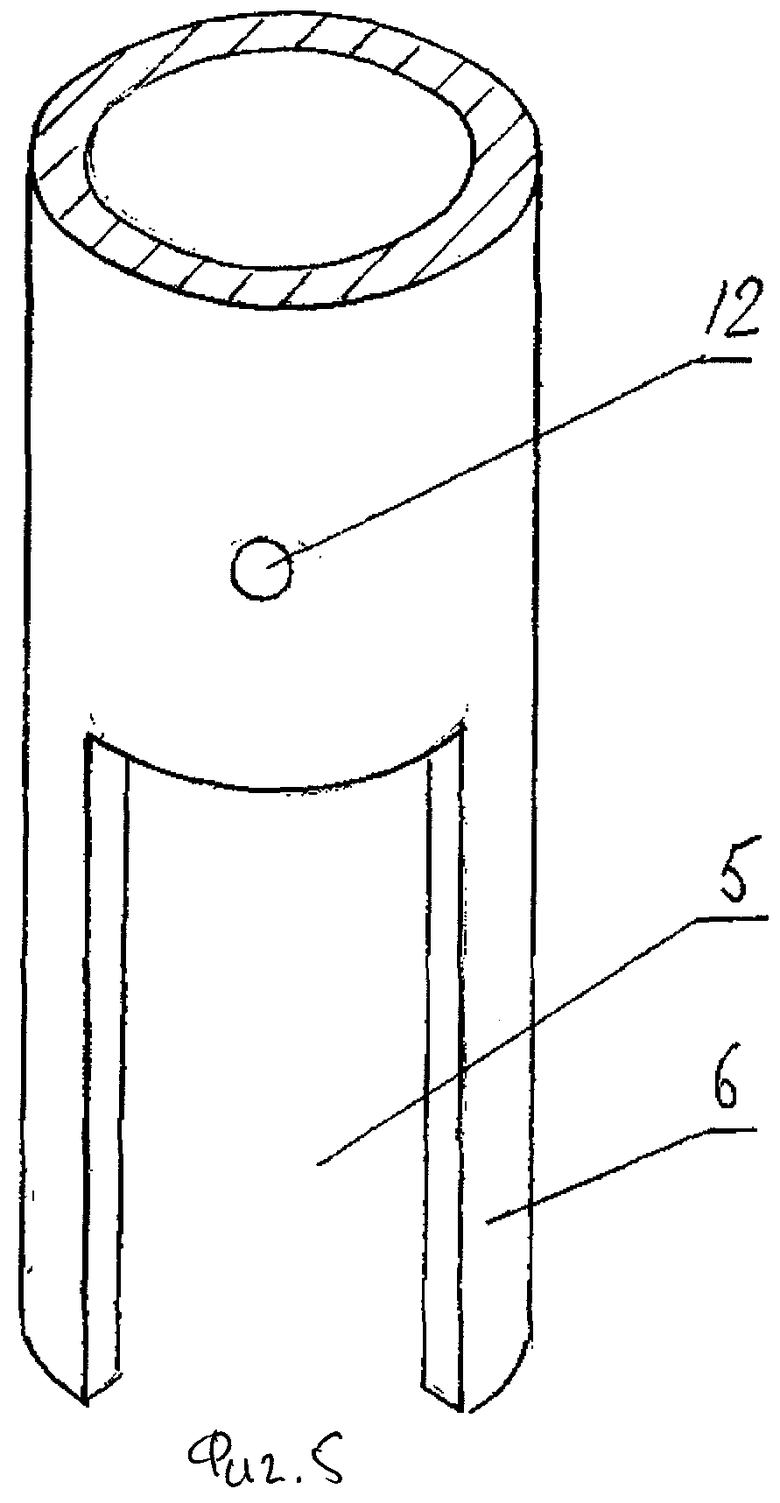

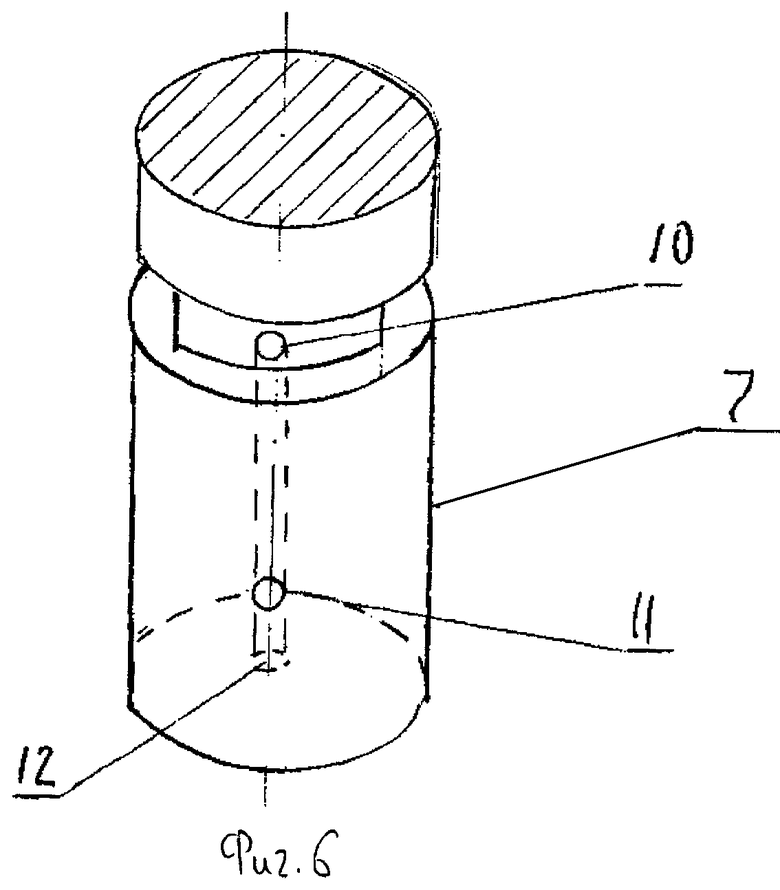

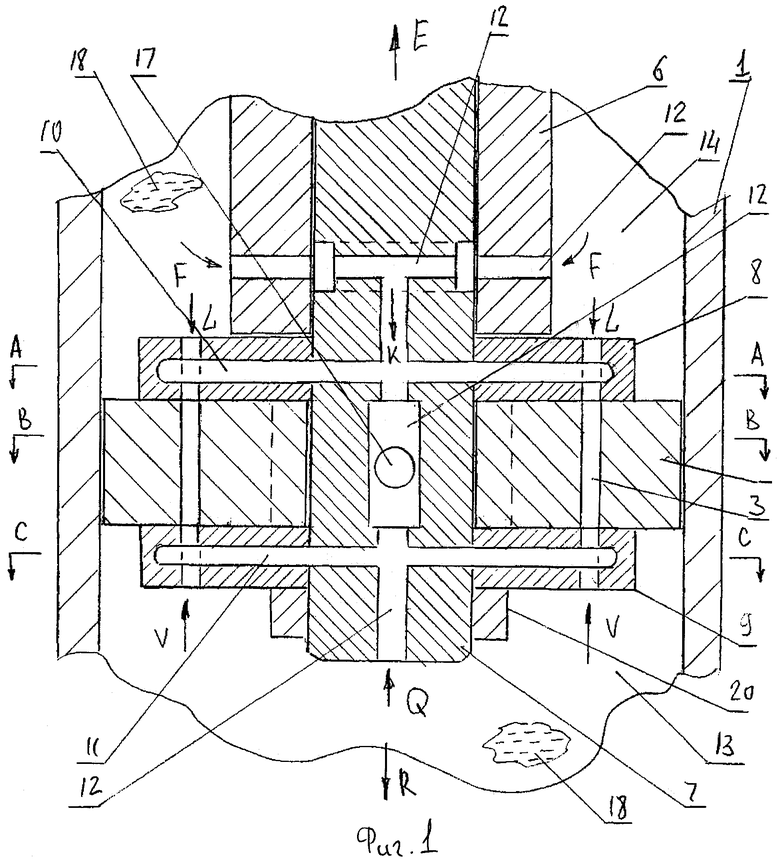

На фиг.1 показан продольный разрез гидромеханического демпфера, на фиг.2 - сечение верхнего диска по АА, на фиг.3 - сечение нижнего диска по СС, на фиг.4 - сечение поршня по ВВ, на фиг.5 - часть полого штока, и на фиг.6 - часть штока сплошного сечения.

Гидромеханический демпфер состоит из рабочего цилиндра 1 с подвижно расположенным в нем поршнем 2, снабженного дроссельными каналами 3, установленным своими выступами 4 в пазах 5 полого штока 6. В полом штоке 6 подвижно установлен шток сплошного сечения 7, на котором жестко закреплены верхний диск 8 и нижний диск 9 с выполненными в них криволинейной формы каналами 10 и 11, соединенными с каналом 12, расположенном в штоке сплошного сечения 7 и соединяющим подпоршневую полость 13 с надпоршневой полостью 14 демпфера. Каналы 3 поршня 2 примыкают к спиралеобразным сквозным пазам 15 и 16, выполненным в верхнем и нижнем дисках 8 и 9. В канале 12 подвижно размещено шаровой формы тело 17, а внутренний объем рабочего цилиндра 1 заполнен рабочей жидкостью 18. Шток сплошного сечения 7 соединен с нижним диском 9 шпонкой 19 и снабжен гайкой 20. Верхний диск 8 также с помощью шпонки 21 соединен со штоком сплошного сечения 7.

Работает гидромеханический демпфер следующим образом. Например, при рабочем ходе, когда поршень 2 совместно с верхним диском 8 и нижним диском 9, а также с полым штоком 6 и штоком сплошного сечения 7 перемещаются по стрелке Е, рабочая жидкость 18, находящаяся в надпоршневой полости 14, по стрелкам F поступает в каналы 12 и, двигаясь в направлении стрелки К, перемещает в этом же направлении шаровой формы тело 17 так, что оно перекрывает канал 12, находящийся в нижнем диске 9, и его каналы криволинейной формы 11. Вследствие этого рабочая жидкость 18 проходит в каналы криволинейной формы 10 верхнего диска 8. Одновременно рабочая жидкость 18 проходит в спиралеобразные сквозные пазы 15 по стрелкам L и, проходя через дроссельные каналы 3 поршня 2 и спиралеобразные пазы 16 нижнего диска 8, попадает в подпоршневую полость 13 рабочего цилиндра 1. Такое движение рабочей жидкости 18 создает некоторое сопротивление движению поршня 2 в направлении, обратном стрелке Е. В то же время рабочая жидкость 18, истекая из каналов криволинейной формы 10 по стрелкам М верхнего диска 8, создает крутящий момент на последнем, действующий по стрелке N (см. фиг.2), что приводит к перекрыше спиралеобразными сквозными пазами 15 дроссельных каналов 3 поршня 2, препятствуя тем самым поступательному движению поршня 2 в направлении, обратном стрелке Е. Но так как верхний диск 8 получил угловой поворот под действием крутящего момента, то он закручивает и шток сплошного сечения 7, который выполнен из упругих сортов стали, а также, работая как торсион, гасит амплитуду перемещения поршня 2. После того как движение поршня 2 в направлении стрелки Е прекратится, под действием упругих сил шток сплошного сечения 7 возвращается в исходное положение и детали демпфера занимают исходное положение такое, как это показано на фиг.1 и фиг.2. После режима сжатия наступает режим отбоя (такие процессы широко известны в технике и подробно описаны в аналоге), при котором поршень 2 совместно со штоками 6 и 7, а также дисками 8 и 9 совершает поступательное движение в направлении, обратном стрелке Е, т.е. перемещается по стрелке R (см. фиг.1). В этом случае рабочая жидкость 18, находящаяся в подпоршневой полости 13, поступает по стрелкам V в дроссельные каналы 3 через спиралеобразные пазы 16 нижнего диска 9 в спиралеобразные пазы 15 верхнего диска 8, истекая в надпоршневую полость 14, а также по стрелке Q в канал 12, перемещая тело шаровой формы 17 в этом же направлении, пока оно не перекроет этот канал в верхнем диске 8. После этого рабочая жидкость 18 проходит через криволинейной формы каналы 11 (см. фиг.3), истекая из них по стрелкам О, создавая тем самым крутящий момент, приложенный к нижнему диску 9, действующий по стрелке Р, что приводит к перекрыше спиралеобразных пазов 16 с дроссельными каналами 3 поршня 2. Такой угловой поворот нижнего диска 9 приводит к сопротивлению движения потока рабочей жидкости 18 из подпоршневой полости 13 в надпоршневую полость 14 и упругой угловой деформации штока сплошного сечения 7, что позволяет тем самым изменять в автоматическом режиме коэффициент демпфирования гасителя, обеспечивая плавность хода рельсовых и безрельсовых транспортных средств. Далее описанные процессы могут повторяться неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известными позволяет повысить комфортность пассажиров транспортных средств и снизить динамические нагрузки, воспринимаемые их экипажными частями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 2010 |

|

RU2427741C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2006 |

|

RU2324089C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2010 |

|

RU2427740C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2006 |

|

RU2324087C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2005 |

|

RU2301363C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2012 |

|

RU2536005C2 |

| АДАПТИВНЫЙ ГИДРОМЕХАНИЧЕСКИЙ ДЕМПФЕР | 2011 |

|

RU2461752C1 |

| ДЕМПФЕР | 2006 |

|

RU2324090C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2024 |

|

RU2835236C1 |

| ГИДРАВЛИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 2004 |

|

RU2268419C1 |

Изобретение относится к машиностроению. Демпфер содержит рабочий цилиндр с размещенным в нем упругим штоком и поршнем. На торце поршня выполнены радиальные ребра и выступы, имеющие изогнутые под прямым углом к продольной оси штока каналы. К надпоршневой и подпоршневой торцевым поверхностям поршня с возможностью угловых поворотов примыкают диски меньшего диаметра, чем диаметр поршня. Диски жестко закреплены на штоке сплошного сечения, подвижно размещенном в полом штоке. В дисках выполнены криволинейной формы каналы, взаимосвязанные с каналами штоков сплошного и полого сечений. Каналы включают шаровой формы подвижное тело, предназначенное для перекрыши криволинейной формы каналов дисков. В дисках соосно вертикальным каналам поршня выполнены спиралеобразные сквозные пазы, по своей длине имеющие переменное сечение. Достигается повышение эффективности демпфирующих характеристик. 1 з.п. ф-лы, 6 ил.

1. Гидромеханический демпфер, содержащий рабочий цилиндр с размещенным в нем упругим штоком и поршнем, на торце которого выполнены радиальные ребра и выступы, имеющие изогнутые под прямым углом к продольной оси штока каналы, отличающийся тем, что к надпоршневой и подпоршневой торцевым поверхностям поршня, снабженного сквозными вертикально расположенными дроссельными каналами, беззазорно, с возможностью угловых поворотов относительно последних, примыкают диски меньшего диаметра, чем диаметр поршня, жестко закрепленные на штоке сплошного сечения, подвижно размещенном в полом штоке поршня, в дисках в горизонтальной их плоскости выполнены криволинейной формы каналы, взаимосвязанные с каналами штоков сплошного и полого сечений, соединяющими надпоршневую и подпоршневую полости между собой, включающими шаровой формы подвижное тело, предназначенное для перекрыши криволинейной формы каналов дисков, причем в упомянутых дисках, соосно вертикальным каналам поршня, выполнены спиралеобразные сквозные пазы, по своей длине имеющие переменное сечение.

2. Гидромеханический демпфер по п.1, отличающийся тем, что криволинейной формы каналы имеют по своей длине различное сечение.

| Гидравлический демпфер | 1982 |

|

SU1084508A1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2008 |

|

RU2371617C1 |

| US 5934422 A, 10.08.1999 | |||

| US 6003644 A, 21.12.1999. | |||

Авторы

Даты

2012-10-20—Публикация

2011-05-05—Подача