Изобретение относится к неразрушающему контролю физических характеристик материалов изделий и может быть использовано для измерения напряженного состояния различных материалов, испытывающих значительные нагрузки в процессе эксплуатации.

Известно устройство для ультразвукового контроля, содержащее привод, кинематически связанные между собой корпус и обойму, ультразвуковой искатель, выполненный с функцией излучения и приема, установленный на обойме, с возможностью расположения его излучающей части в контактной жидкости, причем оно дополнительно снабжено подъемником, гибкой трубкой, ванной и емкостью для хранения контактной жидкости, при этом полости ванны и емкости соединены между собой гибкой трубкой, а емкость установлена на подъемнике с возможностью перемещения в два крайних положения, одно из которых расположено ниже уровня дна ванны, а другое положение - выше уровня дна ванны. Корпус устройства снабжен присоединительными элементами для закрепления его на контролируемом изделии, а привод вращения закреплен на обойме. Корпус соединен с ванной, а привод вращения обоймы закреплен на корпусе [патент РФ №2253110, МПК G01N 29/04, 2003 г.].

Применение известного устройства для ультразвукового контроля изделий характеризуется сложностью конструкции и невысокой точностью определения внутренних напряжений, необходимых при экспериментальных исследованиях.

Наиболее близким к предполагаемому изобретению является устройство для ультразвуковой диагностики внутренних структур объекта, содержащее корпус, заполненный жидкостью, акустическое форусирующее устройство, например линзу, преобразователь ультразвуковой энергии, к которому подключен блок возбуждения и блок приема и обработки информации, причем акустическое фокусирующее устройство и преобразователь вмонтированы в корпус и расположены на установленном расстоянии по отношению друг к другу, причем оно снабжено системой угловой ориентации ультразвукового луча относительно оси акустического фокусирующего устройства, устанавливаемого неподвижно относительно контролируемого объекта [патент СССР №860717, МПК G01N 29/04, 1981 г.].

Применение известного устройства также сложно в эксплуатации и обладает невысокой точностью определения внутренних напряжений, необходимых при экспериментальных исследованиях.

Задачей предлагаемого экспериментального устройства является простота конструкции и нахождение с более высокой точностью механических напряжений в исследуемом материале.

Достигается это тем, что установка по определению механических напряжений в конструкционных материалах, содержащая корпус, заполненный иммерсионной жидкостью, акустическое фокусирующее устройство в виде линзы, взаимодействующее с ультразвуковым преобразователем, и блок приема информации с регистрирующими датчиками, причем внутри корпуса, на противоположной стороне от блока приема информации, расположен элемент крепления, выполненный в виде пресса исследуемого образца, с возможностью создания в нем механических напряжений, а в торце исследуемого образца установлен ультразвуковой преобразователь с возможностью пропускания ультразвуковых колебаний вдоль исследуемого образца, на котором установлен сферический элемент, в направлении фокусирующего устройства, сверху на корпусе установлена съемная крышка, на которой с внутренней стороны расположены регулируемые акустические вогнутые линзы, при этом блок приема информации снабжен конусом, закрепленным на крышке корпуса, с возможностью перемещения и регулирования расстояния между регистрирующими датчиками. Регистрирующие датчики блока приема информации подпружинены со стороны боковых поверхностей блока, а сам блок выполнен с возможностью регулирования по высоте. Между регистрирующими датчиками блока приема информации расположена конусная выемка, взаимодействующая с конусом. Акустические вогнутые линзы с одной стороны имеют гладкую поверхность, а с другой рифленую, причем линзы в установке расположены рифленой стороной друг к другу, а гладкой поверхностью наружу.

Наличие регулируемых акустических вогнутых линз вместе с регулируемыми датчиками позволяет более точно определить механические напряжения в исследуемом образце.

Таким образом, между отличительными признаками и решаемой задачей существует причинно-следственная связь. Расположение линз и регистрирующих датчиков на внутренней стороне съемной крышки установки вместе с ручной их регулировкой упрощает конструкцию.

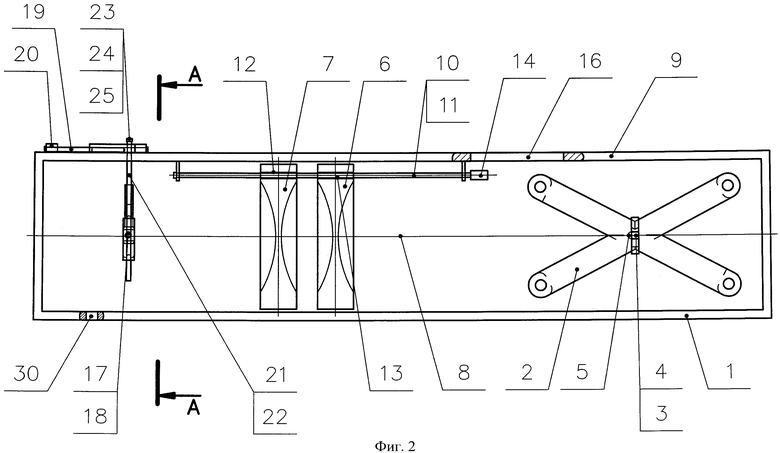

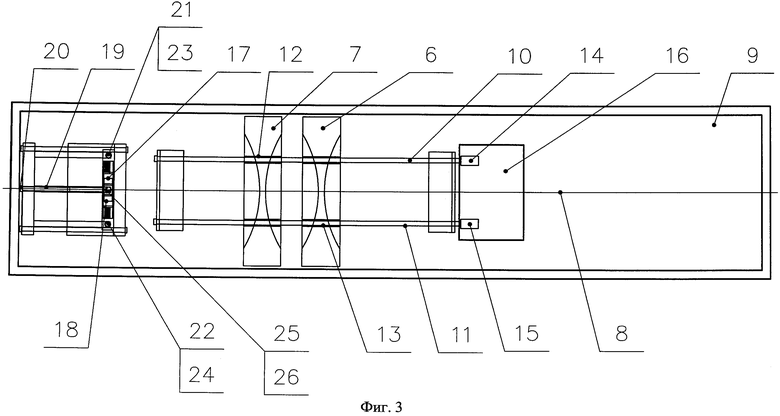

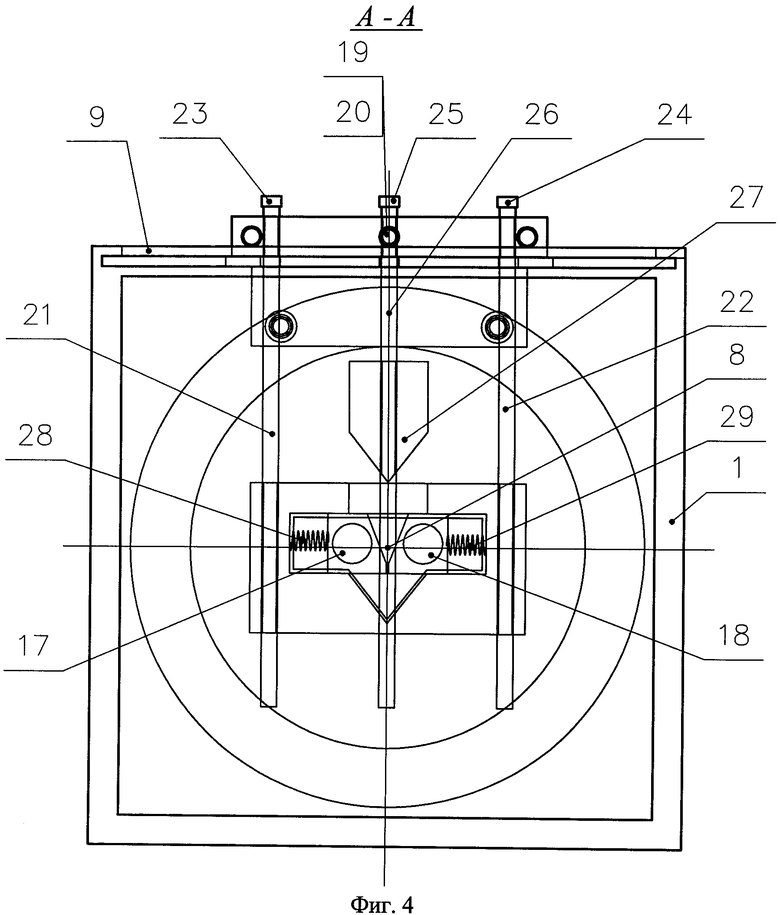

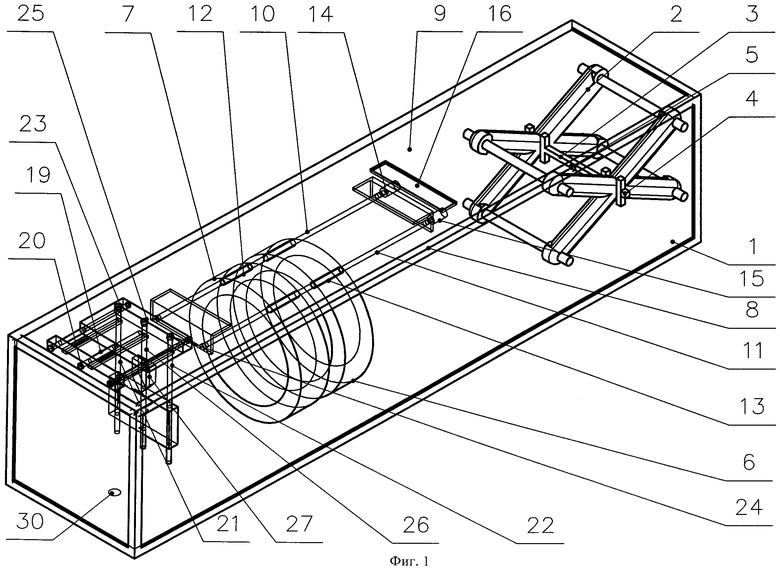

Сущность изобретения поясняется чертежами.

На фиг.1 изображен внешний вид установки по определению механических напряжений в конструкционных материалах; на фиг.2 - вид сбоку на установку; на фиг.3 - крышка установки с размещенными на ней линзами и регистрирующими датчиками; на фиг.4 - блок приема информации, разрез А - А фиг.2.

Установка для определения механических напряжений в конструкционных материалах содержит корпус 1 с иммерсионной жидкостью. В корпусе расположен элемент крепления в виде пресса 2 для создания сжимающих и растягивающих усилий на исследуемом образце 3. На торцовой поверхности исследуемого образца установлен ультразвуковой преобразователь 4 с возможностью пропускания ультразвуковых колебаний вдоль исследуемого образца, а также сферический элемент 5. Сферический элемент обращен полусферой к акустическим вогнутым линзам 6 и 7 с возможностью перемещения его вдоль исследуемого образца и пропускания ультразвуковых колебаний в направлении акустических вогнутых линз. Линзы расположены на одной общей главной акустической оси 8, имеют с одной стороны гладкую поверхность, а с другой - рифленую, причем линзы в установке расположены рифленой стороной друг к другу, а гладкой поверхностью наружу. Линзы закреплены на крышке 9 установки с возможностью перемещения вдоль общей главной акустический оси посредством регулировочных винтов 1011, втулок 12, 13 и ручек управления 14 и 15, доступ к которым обеспечивается окном 16. С другой стороны линз относительно исследуемого образца, также на крышке, установлен блок приема информации, включающий регистрирующие датчики 17, 18. Перемещение датчиков вдоль корпуса обеспечивается тягой 19 с ручкой управления 20. Перемещение датчиков поперек вверх или вниз осуществляется тягами 21 и 22 с ручками соответственно 23 и 24. Для перемещения датчиков поперек в горизонтальном направлении предусмотрена ручка 25 с тягой 26, снабженной на конце конусом 27, сжимающим пружины 28 и 29. Для слива иммерсионной жидкости в нижней части корпуса имеется сливное отверстие 30, закрываемое пробкой.

Установка для определения механических напряжений в конструкционных материалах работает следующим образом.

В корпус 1 наливают иммерсионную жидкость таким образом, чтобы при закрывании крышки 9 скрылись акустические вогнутые линзы 6 и 7. Помещают исследуемый образец 3 в элемент крепления - пресс 2, и создают либо растягивающие, либо сжимающие напряжения. К торцу исследуемого образца присоединяют ультразвуковой преобразователь 4 таким образом, чтобы пропускать ультразвуковые колебания вдоль исследуемого образца 3. На исследуемый образец со стороны акустических вогнутых линз устанавливают сферический элемент 5 с возможностью перемещения его вдоль исследуемого образца и пропускания ультразвуковых колебаний в направлении акустических вогнутых линз. Закрывают крышку 9 с установленными на ее внутренней поверхности акустическими вогнутыми линзами 6 и 7. Необходимо, чтобы линзы располагались на одной общей главной акустической оси 8 и были расположены рифленой стороной друг к другу, а гладкой поверхностью наружу.

Регулируют положение линзы 6 с помощью регулировочного винта 10 и ручки управления 14 через окно 16. Втулка 12, находящаяся в линзе 7, обеспечивает передачу вращающего момента винта 10, не передвигая линзу 7. Затем регулируют линзу 7 с помощью регулировочного винта 11 и ручки управления 15 через окно 16. Втулка 13, находящаяся в линзе 6, обеспечивает передачу вращающего момента винта 11, не передвигая линзу 6.

Положение датчиков 17 и 18 блока приема информации регулируют вдоль корпуса и акустической оси линз 8 тягой 19 с ручкой управления, 20. Перемещение датчиков вверх или вниз осуществляется тягами 21 и 22 с ручками управления, соответственно 23 и 24. Перемещение датчиков в поперечном направлении осуществляется ручкой 25, которая тягой 26 вкручивает или выкручивает клин 27 из конусной выемки, сжимая или разжимая пружины 28 и 29. При этом датчики 17 и 18 перемещаются относительно друг друга в горизонтальном направлении.

Импульсы ультразвуковых колебаний в исследуемом образце 3 генерируют ультразвуковым преобразователем 4 и пропускают в направлении, перпендикулярном общей главной акустической оси 8 линз 6 и 7. Импульсы ультразвуковых колебаний рассеиваются внутренними напряженными областями исследуемого образца 3, находящимися в фокальной плоскости первой линзы 6. Сферический элемент 5, изготовленный из того же материала, что и исследуемый образец, уменьшает углы преломления ультразвуковых колебаний на поверхности исследуемого образца 3, при этом получаемые ультразвуковые сигналы эхо проходят через сферический элемент 5. Ультразвуковые сигналы эхо пропускают через первую 6 и вторую 7 линзы, расположенные в жидкости. Перемещают вторую линзу 7 вдоль главной акустической оси 8 так, чтобы на ее фокальной плоскости находились регистрирующие датчики 17 и 18, например пьезоэлектрические. В жидкости могут распространяться только продольные волны. Поэтому пьезоэлектрические датчики 17 и 18 регистрируют сигналы эхо от продольной ультразвуковой волны. Промежуток времени между ультразвуковыми сигналами эхо измеряют с помощью электронного устройства (на чертеже не показано). По времени прохождения ультразвукового импульса между двумя напряженными областями исследуемого образца вычисляют скорость продольной ультразвуковой волны и определяют внутреннее механическое напряжение.

После проведения экспериментов иммерсионную жидкость сливают через отверстие 30 в днище корпуса.

Применение предлагаемой установки по определению механических напряжений в конструкционных материалах, отличающейся простотой конструктивного исполнения и настройки, позволит с более высокой точностью определять внутреннее механическое напряжение в различных образцах конструкционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ЛОКАЛЬНЫХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2013 |

|

RU2541386C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2011 |

|

RU2455637C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ УЛЬТРАЗВУКА | 2011 |

|

RU2464556C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| УЛЬТРАЗВУКОВОЙ МИКРОСКОП | 2011 |

|

RU2451291C1 |

| Сканирующий акустический микроскоп | 2020 |

|

RU2756411C2 |

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ МНОГОСЕКЦИОННЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2013 |

|

RU2541672C1 |

| Способ формирования акустических изображений | 1988 |

|

SU1518784A1 |

| СПОСОБ ПРОЧТЕНИЯ ЗАКРЫТЫХ ДОКУМЕНТОВ | 2011 |

|

RU2451290C1 |

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ МНОГОСЕКЦИОННЫЙ СОВМЕЩЕННЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2499254C2 |

Использование: для определения механических напряжений в конструкционных материалах. Сущность: заключается в том, что установка для определения механических напряжений в конструкционных материалах содержит корпус, заполненный иммерсионной жидкостью, акустическое фокусирующее устройство в виде линзы, взаимодействующее с ультразвуковым преобразователем, и блок приема информации с регистрирующими датчиками, при этом внутри корпуса, на противоположной стороне от блока приема информации, расположен элемент крепления в виде пресса для исследуемого образца с возможностью создания в нем механических напряжений, а в торце исследуемого образца установлен ультразвуковой преобразователь с возможностью пропускания ультразвуковых колебаний вдоль исследуемого образца, на котором установлен сферический элемент, в направлении фокусирующего устройства, сверху на корпусе установлена съемная крышка, на которой с внутренней стороны расположены регулируемые акустические вогнутые линзы, при этом блок приема информации снабжен конусом, закрепленным на крышке корпуса, с возможностью перемещения и регулирования расстояния между регистрирующими датчиками. Технический результат: обеспечение возможности определения механических напряжений с более высокой точностью, а также упрощение конструкции. 3 з.п. ф-лы, 4 ил.

1. Установка для определения механических напряжений в конструкционных материалах, содержащая корпус, заполненный иммерсионной жидкостью, акустическое фокусирующее устройство в виде линзы, взаимодействующее с ультразвуковым преобразователем, и блок приема информации с регистрирующими датчиками, отличающаяся тем, что внутри корпуса на противоположной стороне от блока приема информации расположен элемент крепления в виде пресса для исследуемого образца с возможностью создания в нем механических напряжений, а в торце исследуемого образца установлен ультразвуковой преобразователь, с возможностью пропускания ультразвуковых колебаний вдоль исследуемого образца, на котором установлен сферический элемент, в направлении фокусирующего устройства, сверху на корпусе установлена съемная крышка, на которой с внутренней стороны расположены регулируемые акустические вогнутые линзы, при этом блок приема информации снабжен конусом, закрепленным на крышке корпуса, с возможностью перемещения и регулирования расстояния между регистрирующими датчиками.

2. Установка для определения механических напряжений в конструкционных материалах по п.1, отличающаяся тем, что регистрирующие датчики блока приема информации подпружинены со стороны боковых поверхностей блока, а сам блок выполнен с возможностью регулирования по высоте.

3. Установка для определения механических напряжений в конструкционных материалах по п.1 или 2, отличающаяся тем, что между регистрирующими датчиками блока приема информации расположена конусная выемка, взаимодействующая с конусом.

4. Установка для определения механических напряжений в конструкционных материалах по п.1, отличающаяся тем, что акустические вогнутые линзы с одной стороны имеют гладкую поверхность, а с другой рифленую, причем линзы в установке расположены рифленой стороной друг к другу, а гладкой поверхностью наружу.

| Устройство для ультразвуковой диагностики внутренних структур объекта | 1977 |

|

SU860717A1 |

| Способ определения напряжений в образцах | 1986 |

|

SU1392429A1 |

| Ультразвуковой способ контроля механических напряжений | 1984 |

|

SU1308890A1 |

| Способ определения механических напряжений в твердых телах | 1991 |

|

SU1826055A1 |

| US 5549003 A, 27.08.1996 | |||

| JP 5018833 A, 26.01.1993. | |||

Авторы

Даты

2012-10-27—Публикация

2011-06-16—Подача