Изобретение относится к области энергетики, в частности к тепловым измерениям и измерениям расхода углероводородных горючих и теплоносителей. Изобретение, в первую очередь, может быть использовано в наземных, аэрокосмических и космических энергоустановках многоразового использования (ЭУМИ) (например, в жидкостном ракетном двигателе (ЖРД)) на жидких углеводородных горючих (УВГ) и охладителях (УВО).

Известно, что осадкообразование (δос) - это опасное явление, которое может привести к резкому снижению надежности, долговечности, ресурса и безопасности различных ЭУМИ на жидких УВГ и УВО [1-8]. Частичное закоксовывание форсунок приводит к частичной потере тяги, к нерасчетному струйному распылу горючего, к прогару жаровой трубы, к возникновению пожара и взрыва ЭУМИ и всего летательного аппарата (ЛА), космического летательного аппарата (КЛА) или техносистемы. Полное закоксовывание - к прекращению горения, к обнулению тяги, к образованию течи горючего, к возникновению пожара и взрыва. То же самое происходит в топливоподводящих и охлаждающих каналах. Слой твердого углеродистого осадка (например, в рубашке охлаждения ЖРД) может неожиданно и несанкционированно вызвать резкое и быстрое увеличение температуры греющей стенки с ее дальнейшим прогаром, возникновением пожара и взрыва. Осадкообразование является виновником быстрой коррозии деталей топливно-охлаждающей аппаратуры. Из-за осадкообразования значительно быстрее происходит забивка и выход из строя топливных фильтров. Кроме того, процесс осадкообразования способствует заеданию и заклиниванию подвижных деталей системы регулирования ЭУМИ и управления ЛА, КЛА, что приводит к неуправляемости, к разносу ЭУМИ и др. негативным последствиям как в земных, так и в космических условиях.

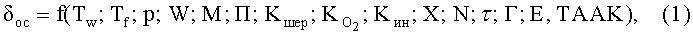

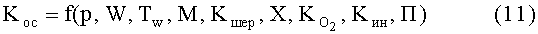

В общем, осадкообразование зависит от многих факторов:

где δос - толщина слоя осадка, м; Tw - температура стенки канала, К; Tf - температура УВГ (УВО), К; р - давление в топливоподающей системе, МПа; W - скорость прокачки УВГ (УВО), м/с; М - материал стенки; П - присадки; Кшер - степень шероховатости поверхности; КO2 - насыщенность кислородом; Кин - насыщенность инертными газами; Х - вид УВГ (УВО); N - число циклов работы ЭУМИ; τ - время наработки, с; Г - геометрические характеристики внутренних узлов топливно-охлаждающих систем (расстояния между деталями, габариты выемок (лунок) и т.д.), м; Е - электростатические поля, В/м; ТААК - термоакустические автоколебания давления.

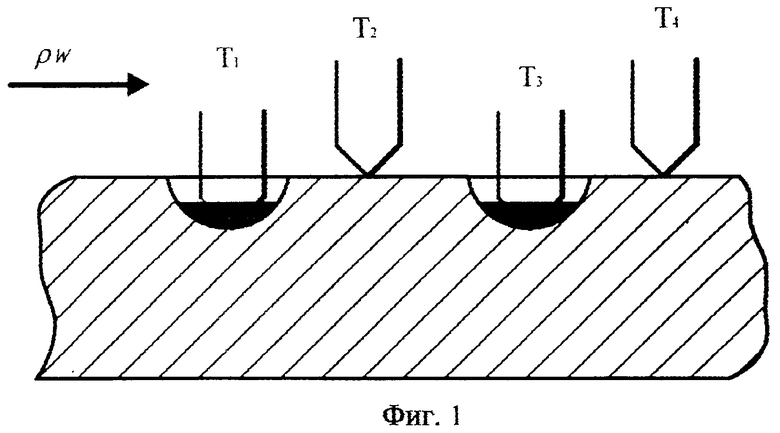

Наиболее близким по технической сущности к предлагаемому изобретению является «Способ обнаружения процесса осадкообразования в энергетических установках на углеводородных горючих и охладителях», патент РФ на изобретение №2194974, МПК G01N 25/72, G01K 7/02, авторы: Алтунин В.А., Дрегалин А.Ф., Гортышов А.Ю., Зарифуллин М.Е., Замалтдинов Ш.Я.-С., Янковская М.В., Ягофаров О.Х., Бюлл. №35 от 20.12.2002 г. [9], в котором по разности температур, измеряемых термопарами на греющей стенке и в углублениях искусственной шероховатости, например, в виде лунок, определяется наличие в них твердого углеродистого осадка, а также его толщина. Резкое циклическое уменьшение и рост разности температур являются сигналом на включение в работу систем очистки горючего или охладителя, находящихся далее по потоку.

Данный способ основан на разностях температур на дне лунок T1, Т3 и на основной поверхности Т2, Т4 (фиг.1).

В данном способе обнаружения осадкообразования [9] предусмотрено размещение нескольких термопар на внутренней охлаждаемой металлической поверхности топливно-охлаждающего канала с ячеистым профилем в виде лунок. По результатам измерения разности температур, измеряемых на дне лунок и на основной поверхности охлаждаемой стенки, и по тарировочно-экспериментальным графикам определяют толщину твердых отложений в любой момент времени работы ЭУМИ. Однако этот способ имеет существенные недостатки: 1) необходимость установки термопар внутри топливно-подающего или охлаждающего канала, что весьма трудно осуществить; 2) осадкообразование будет происходить и на самих датчиках контроля за температурой, что значительно затруднит точное измерение разности температур; 3) невозможность применения способа в труднодоступных частях топливной аппаратуры ЭУМИ, например в канале распылителя струйной форсунки воздушно-реактивного двигателя (ВРД), диаметр которого меньше 1 мм [10]; 4) ограниченные ресурс и надежность из-за возможного выхода из строя всей системы обнаружения осадкообразования; 5) трудности, связанные с ремонтом, установкой новых термопар внутри топливных каналов ЭУМИ и др.

Решаемой задачей предлагаемого изобретения является повышение качества предварительного прогнозирования путем определения скорости осадкообразования и текущей толщины слоя осадка на стенках топливно-подающих и охлаждающих каналов ЭУМИ на жидких УВГ и УВО, позволяющего повысить эффективность прогнозирования.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует одному из критериев условия патентоспособности: «новизна».

Технический результат достигается тем, что в способе прогнозирования осадкообразования в энергоустановках многоразового использования на жидких углеводородных горючих и охладителях, заключающемся в размещении нескольких термопар на внутренней охлаждаемой металлической поверхности с ячеистым профилем в виде лунок и измерении разности температур на дне лунок и на основной поверхности охлаждаемой стенки в контролируемой части канала энергетической установки с применением тарировочно-экспериментальных графиков для определения толщины твердых отложений в любой момент времени работы энергетической установки, в контролируемой части топливно-подающего (охлаждающего) канала энергетической установки вводят и размещают, по крайней мере, один расходомер измерения скорости и расхода топлива, числа циклов и времени работы энергоустановки, далее замеряют текущие параметры и подают их в вычислительный блок, а на наружной части контролируемого топливно-подающего (охлаждающего) канала располагают не менее двух термопар, при этом измеряют температуру наружной стенки, информацию о которой подают также в вычислительный блок, производя по формулам теплопроводности расчет температуры внутренней стенки, причем в вычислительный блок вводят заданные параметры углеводородных горючих, обрабатывая все поступившие заданные и текущие данные, определяют скорость осадкообразования и толщину углеродистого осадка по формулам, учитывающим тепловую и электрическую природу осадкообразования в жидких углеводородных горючих и охладителях, затем по расчетной толщине слоя углеродистого осадка и скорости осадкообразования судят о степени закоксованности нагретых участков и приблизительном остаточном времени до частичного или полного выхода из строя топливно-подающих (охлаждающих) каналов, параметры которых выводят на информационное табло информационного блока, на основе работы которого командный блок выдает команды на исполнительный блок для включения системы безопасности по борьбе с осадкообразованием.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует одному из критериев условия патентоспособности: «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата.

Следовательно, заявляемое техническое решение соответствует одному из критериев условия патентоспособности: «изобретательский уровень».

Необходимо отметить, что в 1972 г. отечественным ученым Г.Ф.Большаковым впервые была выдвинута идея электрической природы осадкообразования, а также объяснены многие физико-химические основы этого процесса. Однако до сих пор не существует единой теории осадкообразования термоэлектрической природы. Процесс осадкообразования, согласно гипотезе академика Г.Ф.Большакова [3], носит электрический характер: при температуре 313 К в жидких УВГ и УВО появляются заряженные частички (жидкость становится электропроводной), а при нагреве до 373 К и более появляются диполи, которые притягиваются к противоположным зарядам на микронеровностях любой (даже полированной) поверхности (согласно теории Шоттки и Френкеля) и способствуют началу осадкообразования, что подтверждено экспериментально и всесторонне [4]. Автором [6] предложена теория роста осадка на основе метода математической гипотезы и впервые выдвинута идея идеального осадкообразования в ЭУМИ на УВГ (УВО). Идеальное осадкообразование не зависит от многих вышеперечисленных факторов, включая шероховатость поверхности, скорость прокачки УВГ, степень гравитации, геометрию канала и т.д. Главными же факторами, от которых зависит идеальное осадкообразование, являются температура стенки канала и время эксплуатации ЭУМИ. Наличие фактора времени необходимо, т.к. способствует нахождению скорости осадкообразования. Таким образом, формула идеального осадкообразования приобретает следующий вид:

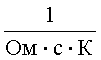

где δос - толщина слоя осадка, м; k - коэффициент,  ; τ - время, с; Tw - температура стенки, К.

; τ - время, с; Tw - температура стенки, К.

Зная толщину слоя осадка, который образуется через определенное время, можно найти скорость этого процесса:

Выдвинута гипотеза [6] о прямой зависимости скорости роста осадка от электрических свойств материала стенки: чем меньше удельное электрическое сопротивление материала стенки, тем интенсивнее происходит осадкообразование. В частности, эта гипотеза подтверждается фактом существования металлов-катализаторов (Cu, Fe и др.) осадкообразования, которые обладают низкими значениями удельных электрических сопротивлений и способствуют увеличению скорости осадкообразования. Также в ходе экспериментов установлено, что некоторые неметаллические материалы (керамические материалы, пластмассы и т.п.) с большими удельными электрическими сопротивлениями практически не влияют на осадкообразование на стенках топливно-охлаждающих каналов ЭУМИ. Поясняя формулу (2), необходимо отметить, что на основании вышеупомянутой гипотезы раскрыта природа коэффициента k:

где k - коэффициент,  ; Кос - эмпирическая константа, которая характеризует условия режима,

; Кос - эмпирическая константа, которая характеризует условия режима,  ; ρmax - максимальное значение удельного электрического сопротивления конечного слоя осадка, Ом·м; ρтек - текущее значение удельного электрического сопротивления слоя осадка, Ом·м.

; ρmax - максимальное значение удельного электрического сопротивления конечного слоя осадка, Ом·м; ρтек - текущее значение удельного электрического сопротивления слоя осадка, Ом·м.

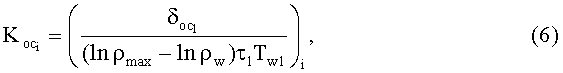

Разработана методика отыскания Кос, состоящая в первоначальной подстановке в формулы (2) и (5) значений δос, ρmax, τ, Tw, взятых из эксперимента, включая значение ρтек=ρw, равное удельному электрическому сопротивлению стенки без осадка (т.е. в данном случае удельным электрическим сопротивлением первоначального минимального слоя осадка можно пренебречь из-за его малой величины в самом начале эксплуатации ЭУМИ):

где  - эмпирическая константа, которая характеризует условия i-го режима,

- эмпирическая константа, которая характеризует условия i-го режима,  ;

;  - первоначальная толщина слоя осадка на металлической стенке топливно-охлаждающего канала, м; ρmax - максимальное значение удельного электрического сопротивления конечного слоя осадка, Ом·м; ρw - значение удельного электрического сопротивления материала стенки топливно-охлаждающего канала без осадка, Ом·м; τ1 - время образования первоначального слоя осадка, с; Tw1 - температура стенки топливно-охлаждающего канала, при которой образовался первоначальный слой осадка, К.

- первоначальная толщина слоя осадка на металлической стенке топливно-охлаждающего канала, м; ρmax - максимальное значение удельного электрического сопротивления конечного слоя осадка, Ом·м; ρw - значение удельного электрического сопротивления материала стенки топливно-охлаждающего канала без осадка, Ом·м; τ1 - время образования первоначального слоя осадка, с; Tw1 - температура стенки топливно-охлаждающего канала, при которой образовался первоначальный слой осадка, К.

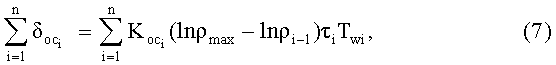

Создана обобщенная формула осадкообразования для n режимов эксплуатации ЭУМИ (в данном случае режимом следует считать новое состояние, отличное от предыдущего по одному из физических факторов за исключением времени и температуры):

где  - толщина i-го слоя осадка, м;

- толщина i-го слоя осадка, м;  - эмпирическая константа, которая характеризует условия i-го режима,

- эмпирическая константа, которая характеризует условия i-го режима,  ; ρmax - максимальное значение удельного электрического сопротивления конечного слоя осадка, Ом·м; ρi-1 - значение удельного электрического сопротивления предыдущего слоя осадка, Ом·м; τi - время наработки i-го режима, с; Тwi - температура стенки при i-м режиме, К.

; ρmax - максимальное значение удельного электрического сопротивления конечного слоя осадка, Ом·м; ρi-1 - значение удельного электрического сопротивления предыдущего слоя осадка, Ом·м; τi - время наработки i-го режима, с; Тwi - температура стенки при i-м режиме, К.

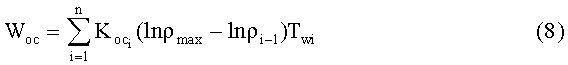

Формула (7) позволяет найти скорость осадкообразования через несколько циклов эксплуатации ЭУМИ на УВГ (УВО), которые включают в себя n режимов:

Таким образом, скорость осадкообразования на металлической поверхности топливно-охлаждающего канала с УВГ (УВО) напрямую зависит от температуры, числа режимов (циклов) эксплуатации ЭУМИ.

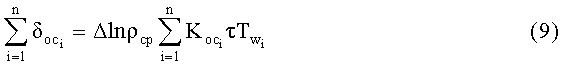

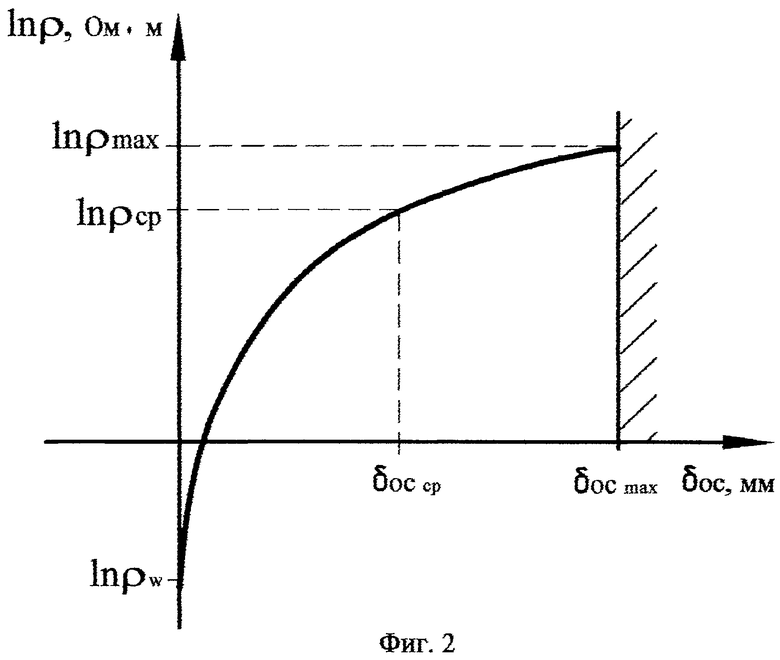

Однако формулы (7) и (8) содержат разности удельных электрических сопротивлений, нахождение которых для каждого режима является трудной задачей. Все значения ρ для чистых металлических поверхностей каналов с дальнейшим учетом нарастающего слоя твердого углеродистого осадка сведены в специальные таблицы, на основании которых можно создать базу данных для наземных и бортовых электронно-вычислительных систем. На фиг.2 показан один из вариантов изменения значений ρ при увеличении слоя твердого осадка. В связи с тем что значения ρ связаны с очень большим разбросом значений, предлагается использовать натуральный логарифм: ln ρ (фиг.2). Для облегчения расчетов предлагается использовать средние значения разности удельных электрических сопротивлений, которые можно вынести за знак суммы в формулах (7), (8):

С целью эффективного прогнозирования осадкообразования необходимо экспериментально найти эмпирические константы, характеризующие условия каждого режима:

Несмотря на то что Кос становится зависимым от различных факторов (11), этот коэффициент остается частично идеализированным. Например, не представляется возможным рассчитать δос и найти точные значения Кос в условиях возникновения и существования ТААК давления, которые способствуют цикличному удалению твердого углеродистого осадка с поверхности топливно-охлаждающего канала ЭУМИ с дальнейшим его повторным (цикличным) ростом [4]. Перед проектированием и созданием топливно-охлаждающих каналов ЭУМИ необходимо проводить проверку возможности существования ТААК давления. Если такая возможность реальна, то необходимо создавать новую и усложненную методику расчета осадкообразования. Но если в конструктивных схемах будут предусмотрены способы борьбы и уничтожения ТААК давления, то расчет скорости осадкообразования можно вести по упрощенным формулам (2)-(10).

Экспериментально установлено, что электростатические поля способствуют предотвращению осадкообразования [7, 8]. Если в конструкции топливно-охлаждающего канала не применяются электростатические поля (Е), то расчет осадкообразования также можно вести по упрощенным формулам (2)-(10).

Созданная методика нахождения Кос является доступной, т.к. в формуле (6) отсутствуют значения р, W, X, М и др. Данные физические параметры уже заложены в Кос, влияя на толщину слоя осадка через определенное время и при соответствующей температуре. Таким образом, открывается возможность создания базы данных (таблиц, графиков, программ) всех рабочих режимов топливной системы ЭУМИ, содержащих множество эмпирических коэффициентов режима Кос. Проведенные теоретические расчеты по формуле (7) показали относительную погрешность в сравнении с экспериментальными данными не более 20%.

Таким образом, используя полученные формулы (2)-(11), можно спрогнозировать рост углеродистых отложений, а также найти скорость этого процесса.

На фиг.2 показана зависимость удельного электрического сопротивления от толщины слоя осадка при одной определенной температуре нагретой стенки Tw. Как видно из фиг.2, процесс осадкообразования термоэлектрической природы прекратится при достижении максимального удельного электрического сопротивления слоя осадка, соответствующего диэлектрическим материалам.

Для пояснения технической сущности рассмотрим фиг.1, 2, 3, 4.

На фиг.1 показана схема, поясняющая способ обнаружения процесса осадкообразования по прототипу.

На фиг.2 показан график зависимости удельного электрического сопротивления слоя осадка от его толщины.

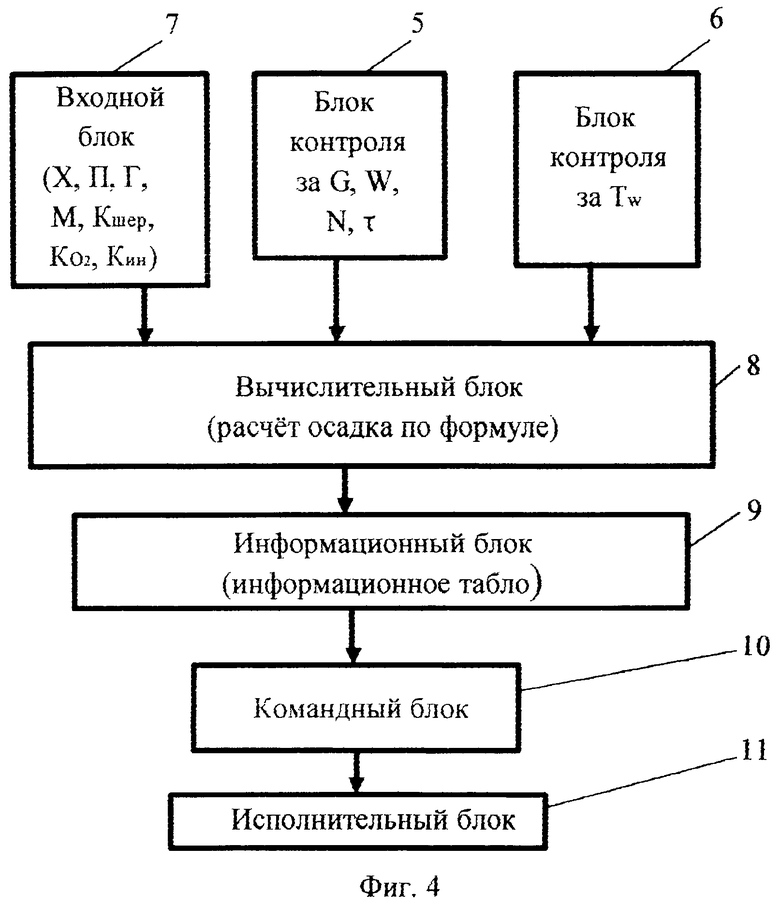

На фиг.3 приведен общий вид блок-схемы.

На фиг.4 показан алгоритм работы блок-схемы для осуществления прогнозирования осадкообразования, где:

1 - топливно-подающий или охлаждающий канал; 2 - расходомер ротационного типа измерения скорости и расхода топлива; 3, 4 - термопары; 5 - блок контроля за расходом УВГ (УВО) G, скоростью прокачки УВГ (УВО) W, временем наработки τ, числом циклов N работы ЭУМИ; 6 - блок контроля за температурой наружной стенки Tw конкретного участка топливно-подающей (охлаждающей) системы [11]; конструктивно блок 5 может содержать несколько расходомеров, а блок 6 - несколько участков с термопарами; 7 - входной блок; 8 - вычислительный блок; 9 - информационный блок (информационное табло); 10 - командный блок; 11 - исполнительный блок.

Рассмотрим работу предлагаемых систем в статике (перед запуском и работой ЭУМИ). Перед включением в работу ЭУМИ необходимо:

1) проверить исправность всех датчиков контроля, блоков и систем (фиг.3, 4);

2) ввести во входной блок 7 (фиг.4) необходимые данные: Х - вид заправляемого УВГ (УВО) с фиксированными параметрами (класс чистоты, химический состав, процентное содержание различных примесей и т.п.), П - отсутствие или наличие присадок, Г - сведения о геометрии участка топливно-подающего (охлаждающего) канала, М - сведения о материале стенки канала, Кшер - степень шероховатости участка,  - степень насыщенности кислородом, Кин - степень насыщенности инертными газами;

- степень насыщенности кислородом, Кин - степень насыщенности инертными газами;

3) ввести в наземные и бортовые электронно-вычислительные системы (в вычислительный блок 8, фиг.4) базу экспериментальных данных о коэффициентах всех режимов Кос, включая известные зависимости ρ от δос (фиг.2).

Рассмотрим работу предлагаемых систем в динамике (при работе ЭУМИ):

1) при включении в работу ЭУМИ под давлением подают жидкое УВГ (УВО) в топливно-подающие и охлаждающие каналы, например в канал 1 (фиг.3);

2) расход G, скорость прокачки УВГ (УВО) W, время работы τ, число циклов ЭУМИ N фиксируют расходомером 2 и блоком контроля за расходом 5 (фиг.3);

3) замер давления УВГ (УВО) осуществляют датчиками, расположенными перед блоком 5 (фиг.3) - на фиг.3 не показаны;

4) термопарами 3, 4 блока контроля 6 (фиг.3, 4) производят замер температуры нагрева наружной стенки Tw топливно-подающего (охлаждающего) канала 1;

5) оперативные данные из блока 5 (фиг.4), а также введенные ранее данные из блока 7 поступают в вычислительный блок 8; оперативные данные из блока 6 (фиг.4), поступают в вычислительный блок 8;

6) работа вычислительного блока заключается в обработке поступивших данных из блоков 7, 5, 6 (фиг.4) и расчете (прогнозировании) толщины слоя осадка и скорости осадкообразования; по формулам теплопроводности [12] и оперативным данным по температуре Т1, Т2 (фиг.3) от термопар из блока контроля 6 (фиг.4) происходит вычисление температуры на внутренней стенке канала, которая используется при расчете толщины слоя осадка по формуле (7) или (9) и скорости осадкообразования по формуле (8) или (10); данные по давлению р в топливно-охлаждающем (подающем) канале поступают от соответствующих датчиков давления, расположенных в начале топливной системы (на фиг.3 не показаны); в вычислительном блоке 8 происходит оперативный расчет давления на конкретном участке топливно-подающей (охлаждающей) системы (например, на участке, входящем в блок 6, фиг.3) на основе данных о давлении в начале топливно-подающего (охлаждающего) канала 1, геометрии Г участка канала без осадка, путевых и местных потерях давления, уменьшении проходного сечения канала по причине роста слоя твердого углеродистого осадка (на основе уравнения Бернулли);

7) вычислительный блок 8 производит текущий расчет толщины слоя углеродистых отложений δос на контролируемом нагретом участке канала (например, на участке в области блока 6, фиг.3), а также (при необходимости) расчет скорости осадкообразования Wос; вычислительный блок 8 осуществляет эффективное прогнозирование осадкообразования, степени закоксованности нагретых участков топливной системы, приблизительного остаточного времени до частичного или полного выхода из строя топливно-подающих (охлаждающих) каналов;

8) в информационный блок 9 (фиг.4) поступает вся необходимая информация из вычислительного блока 8; информационный блок 9 содержит информационное табло с выводом информации о степени закоксованности всех контролируемых участков топливно-охлаждающей (подающей) системы ЭУМИ, о приблизительном остаточном времени до частичного или полного закоксовывания выделенного нагретого участка топливно-охлаждающего (подающего) канала;

9) командный блок 10 (на основе работы информационного блока 9) выдает необходимые команды на исполнительный блок 11 для включения различных средств и способов борьбы с осадкообразованием (например, смена закоксованных каналов, фильтров и форсунок на резервные; механическая очистка; создание режима ТААК давления; включение в работу электростатических полей и др. [4, 7]); работа командного блока 10 может осуществляться в автоматическом и ручном режимах (наземным оператором, летчиком, космонавтом).

По сравнению с известными аналогами заявляемый способ прогнозирования осадкообразования позволяет произвести впервые:

1) одновременное использование датчиков контроля расхода жидкого УВГ (УВО) и датчиков контроля температуры внутренней стенки канала при помощи термопар, установленных снаружи контролируемого топливно-подающего (охлаждающего) канала, с целью эффективного прогнозирования осадкообразования в любой момент работы ЭУМИ на жидких УВГ и УВО;

2) применение впервые формул расчета толщины твердого углеродистого осадка и скорости этого процесса, учитывающих тепловую и электрическую природу осадкообразования в ЭУМИ на жидких УВГ и УВО;

3) возможность более точного прогнозирования толщины осадка и скорости осадкообразования в ответственных, труднодоступных и нагретых участках каналов во время работы ЭУМИ на жидких УВГ и УВО.

В результате всего вышесказанного данное изобретение позволяет заранее спрогнозировать негативный процесс осадкообразования, а также время до аварийной ситуации или полного выхода из строя топливной системы ЭУМИ, что значительно повышает эффективность, надежность и безопасность эксплуатации ЭУМИ, а также снижает риск непредвиденного выхода из строя ЭУМИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ЖРД ОДНО- И МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2287715C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПРОЦЕССА ОСАДКООБРАЗОВАНИЯ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ НА УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 1998 |

|

RU2194974C2 |

| ГОЛОВКА КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2452896C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛООТДАЧИ К УГЛЕВОДОРОДНЫМ ГОРЮЧИМ И ОХЛАДИТЕЛЯМ В НАЗЕМНЫХ И КОСМИЧЕСКИХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2289078C2 |

| СПОСОБ ОЦЕНКИ И ПОДДЕРЖАНИЯ НАДЕЖНОСТИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ НА УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 1998 |

|

RU2215671C2 |

| ФОРСУНКА | 2008 |

|

RU2388966C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ И РОСТА УГЛЕРОДИСТЫХ ОТЛОЖЕНИЙ НА СТЕНКАХ ТЕПЛООБМЕННЫХ КАНАЛОВ | 2011 |

|

RU2482413C2 |

| ФОРСУНКА | 2010 |

|

RU2447362C1 |

| ФОРСУНКА С НАРУЖНОЙ РУБАШКОЙ ОХЛАЖДЕНИЯ | 2022 |

|

RU2810865C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РЕАКТИВНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2504676C1 |

Изобретение относится к области энергетики, в частности к тепловым измерениям и измерениям расхода углероводородных горючих и теплоносителей. В способе прогнозирования осадкообразования в энергоустановках многоразового использования на жидких углеводородных горючих и охладителях, заключающемся в размещении нескольких термопар на внутренней охлаждаемой металлической поверхности с ячеистым профилем в виде лунок и измерении разности температур на дне лунок и на основной поверхности охлаждаемой стенки в контролируемой части канала энергетической установки с применением тарировочно-экспериментальных графиков для определения толщины твердых отложений в любой момент времени работы энергетической установки, согласно изобретению в контролируемой части топливно-подающего (охлаждающего) канала энергетической установки вводят и размещают, по крайней мере, один расходомер измерения скорости и расхода топлива, числа циклов и времени работы энергоустановки, далее замеряют текущие параметры и подают их в вычислительный блок, а на наружной части контролируемого топливно-подающего (охлаждающего) канала располагают не менее двух термопар, при этом измеряют температуру наружной стенки, информацию о которой подают также в вычислительный блок, производя по формулам теплопроводности расчет температуры внутренней стенки, причем в вычислительный блок вводят заданные параметры углеводородных горючих, обрабатывая все поступившие заданные и текущие данные, определяют скорость осадкообразования и толщину углеродистого осадка по формулам, учитывающим тепловую и электрическую природу осадкообразования в жидких и углеродоводородных горючих и охладителях, затем по расчетной толщине слоя углеродистого осадка и скорости осадкообразования судят о степени закоксованности нагретых участков и приблизительном остаточном времени до частичного или полного выхода из строя топливно-подающих (охлаждающих) каналов, параметры которых выводят на информационное табло информационного блока, на основе работы которого командный блок выдает команды на исполнительный блок для включения системы безопасности по борьбе с осадкообразованием. Изобретение обеспечивает повышение качества предварительного прогнозирования. 4 ил.

Способ прогнозирования осадкообразования в энергоустановках многоразового использования на жидких углеводородных горючих и охладителях, заключающийся в размещении нескольких термопар на внутренней охлаждаемой металлической поверхности с ячеистым профилем в виде лунок и измерении разности температур на дне лунок и на основной поверхности охлаждаемой стенки в контролируемой части канала энергетической установки с применением тарировочно-экспериментальных графиков для определения толщины твердых отложений в любой момент времени работы энергетической установки, отличающийся тем, что в контролируемой части топливно-подающего (охлаждающего) канала энергетической установки вводят и размещают, по крайней мере, один расходомер измерения скорости и расхода топлива, числа циклов и времени работы энергоустановки, далее замеряют текущие параметры и подают их в вычислительный блок, а на наружной части контролируемого топливно-подающего (охлаждающего) канала располагают не менее двух термопар, при этом измеряют температуру наружной стенки, информацию о которой подают также в вычислительный блок, производя по формулам теплопроводности расчет температуры внутренней стенки, причем в вычислительный блок вводят заданные параметры углеводородных горючих, обрабатывая все поступившие заданные и текущие данные, определяют скорость осадкообразования и толщину углеродистого осадка по формулам, учитывающим тепловую и электрическую природу осадкообразования в жидких и углеродоводородных горючих и охладителях, затем по расчетной толщине слоя углеродистого осадка и скорости осадкообразования судят о степени закоксованности нагретых участков и приблизительном остаточном времени до частичного или полного выхода из строя топливно-подающих (охлаждающих) каналов, параметры которых выводят на информационное табло информационного блока, на основе работы которого командный блок выдает команды на исполнительный блок для включения системы безопасности по борьбе с осадкообразованием.

| СПОСОБ ОБНАРУЖЕНИЯ ПРОЦЕССА ОСАДКООБРАЗОВАНИЯ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ НА УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 1998 |

|

RU2194974C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАРАСТАНИЯ ГАЗОХОДОВ | 0 |

|

SU296963A1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ НАГРЕВА МАТЕРИАЛОВ | 0 |

|

SU359538A1 |

| US 4078180 А1, 07.03.1978 | |||

| US 3045116 A, 11.05.1959. | |||

Авторы

Даты

2012-11-20—Публикация

2011-04-13—Подача