ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение, описанное далее, в целом относится к оборудованию, системам и устройствам, касающимся бурения скважин и, более конкретно, к вращающимся отводящим превенторам, вращающимся противовыбросовым превенторам, и т.п.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Нефтяные, газовые, водяные, геотермические скважины и т.п. обычно бурят бурильным сверлом, соединенным с полой бурильной колонной, которую вставляют в обсадную трубу, закрепленную в буровой скважине. Бурильную головку прикрепляют к обсадной трубе, устьевому отверстию скважины или к присоединенному к ним противовыбросовому оборудованию, в целях изолирования внутренней части буровой скважины от поверхности и облегчения принудительной циркуляции бурового раствора через скважину во время бурения или отклонения бурового раствора от скважины. Буровые растворы включают, без ограничения, воду, пар, буровой шлам, воздух и другие текучие среды (т.е. жидкости, газы и т.д).

В технологии перспективного мокрого бурения буровой раствор прокачивают по направлению вниз через отверстие полой бурильной колонны, из основания полой бурильной колонны, а затем вверх через кольцеобразное отверстие, ограниченное бурильной колонной и внутренней частью обсадной трубы или буровой скважиной, после чего через боковой выход выше устья скважины. При обратной циркуляции бурового раствора насос обеспечивает прохождение бурового раствора через отверстие, вниз через кольцеобразное отверстие между бурильной колонной и обсадной трубой или буровой скважиной, а затем вверх через отверстие полой бурильной колонны и наружу из скважины.

Бурильные головки обычно имеют неподвижный корпус, часто называемый обоймой, который содержит выполненный с возможностью вращения шпиндель, который обычно упоминается как подшипниковый узел, вращаемый устройством ведущей бурильной трубы или главным приводом. Один или большее количество сальников или уплотнительных элементов, часто называемых сальниками отбойщика или узлами сальника противовыбросового устройства, установлены на шпинделе для герметизации периферии ведущей" бурильной трубы или трубы двигателя или секций бурильной трубы, которые могут проходить через шпиндель и узел сальника противовыбросового устройства и, таким образом, ограничивать или отклонять давление керна в скважине, чтобы препятствовать вытеканию бурового раствора между вращающимся шпинделем и бурильной колонной.

Поскольку современные скважины бурят еще глубже или в конкретной геологической формации, бурильная головка может находиться в среде с очень высокими температурами и давлениями. Эти жесткие условия бурения представляют собой для буровой бригады повышенный риск случайного ошпаривания, ожогов или загрязнения паром, горячей водой и горячими едкими текучими средами скважины. Для буровой бригады также имеется опасность серьезной травмы, когда тяжелые инструменты используются для соединения узла сальника противовыбросового устройства с бурильной головкой. Соответственно, такое соединение должно быть выполнено быстро, чтобы получить непроницаемое для жидкости уплотнение.

Вращение соответствующих вращающихся элементов вращающегося отводящего превентора, вращающегося противовыбросового превентора или вращающегося устройства управления другого типа облегчается путем использования подшипникового узла, с помощью которого бурильная колонна вращается относительно неподвижной обоймы или кожуха, в котором размещен подшипниковый узел. Вращающиеся отводящие превенторы, вращающиеся противовыбросовые превенторы и вращающиеся устройства управления других типов упомянуты в целом здесь как бурильные головки для бурения скважин. Как правило, между узлом сальника противовыбросового устройства и подшипниковым узлом расположено резиновое уплотнительное кольцо или подобное уплотнение, чтобы улучшить непроницаемое для жидкости соединение между узлом сальника противовыбросового устройства и подшипниковым узлом. Контроль за давлением достигается посредством одного или большего количества узлов сальника противовыбросового устройства, соединенных с подшипниковым узлом и запрессованных вокруг бурильной колонны. По меньшей мере один узел сальника противовыбросового устройства вращается с бурильной колонной. Корпус узла сальника противовыбросового устройства (то есть корпус сальника противовыбросового устройства) обычно сходит на конус вниз и содержит резиновый или другой эластичный материал, так чтобы давление в нисходящей скважине увеличивалось на корпусе сальника противовыбросового устройства, прижимая корпус сальника противовыбросового устройства к бурильной колонне, чтобы добиться непроницаемого для жидкости уплотнения. Узел сальника противовыбросового устройства часто также содержит металлическую вставку, которая оказывает поддержку для болтов или других крепежных средств и которая также обеспечивает опорную конструкцию, чтобы свести к минимуму деформацию резины, вызванную силами давления в скважине, действующими на корпус сальника противовыбросового устройства.

Узлы сальника противовыбросового устройства присоединены или выполнены с возможностью присоединения к оборудованию бурильной головки с обеспечением установления и поддержания уплотнения управляющего давления вокруг бурильной колонны (т.е. трубы скважины). Специалистам следует понимать, что для прикрепления узла сальника противовыбросового устройства к соответствующему оборудованию бурильной головки используется большое разнообразие различных средств. Такие крепежные средства включают скрепление болтами сверху, скрепление болтами снизу, привинчивание узла сальника противовыбросового устройства непосредственно на оборудование через сопряженные резьбовые части на вершине узла сальника противовыбросового устройства и основании оборудования, зажимы и другие приспособления.

Следует понимать, что, в зависимости от конкретного оборудования, используемого в бурильной головке, узел сальника противовыбросового устройства в скважине может быть соединен с оборудованием, свойственным для этой скважины, в то время как на другой скважине узел сальника противовыбросового устройства соединен с другим оборудованием. Например, в одной скважине узел сальника противовыбросового устройства может быть соединен с подшипниковым узлом, в то время как в другой скважине такой узел может быть соединен с внутренней втулкой или вспомогательным приспособлением бурильной головки. Таким образом, узел сальника противовыбросового устройства вовсе необязательно ограничен соединением с конкретным компонентом вращающегося отводящего превентора, вращающегося противовыбросового превентора или подобного узла.

Обычной практикой является затягивание болтов или винтов при соединении с помощью тяжелых гаечных ключей и кувалд. Практика использования тяжелых инструментов для затягивания, например, болтов, может привести к сверхзатягиванию, по сути дела, до того состояния, в котором резьба или головка болта оказываются сорванными. Результаты сверхзатягивания включают сорванные головки, когда болт или винт не могут быть удалены, или сорванные резьбы, когда болт или винт не имеет силы сцепления и соединение ослабевает. Оба результата нежелательны. Еще хуже, когда вибрация и другие усилия бурения могут привести к ослаблению болтового или винтового соединения самого по себе, и выпадению болтов или винтов. Если один из них упадет вниз в скважину, результат может быть катастрофическим. Сверло может быть разрушено. Всю бурильную колонну, вероятно, придется вынимать из скважины, и существенные ее части необходимо будет заменять, включая сверло. Если буровая скважина закреплена обсадными трубами, то обсадные трубы могут быть повреждены и тоже должны быть восстановлены.

Узлы бурильных головок периодически должны демонтироваться, чтобы заменять узлы сальника противовыбросового устройства или другие части, смазывать движущиеся элементы и выполнять другое рекомендуемое обслуживание. При некоторых обстоятельствах сорванные или сверхзатянутые болты или винты делают процесс отсоединения узла сальника противовыбросового устройства от узла бурильной головки для осуществления рекомендуемой замены частей или обслуживания очень трудоемким, если не практически невозможным.

Одна конструкция известного вращающегося отводящего превентора, которая представляет собой вращающийся отводящий превентор, широко используемый в нефтедобывающей промышленности, является объектом изобретения патента США №5662181, выданного на имя Джона Р.Вильямса (т.е. патент Вильямс'181). Патент Вильямс'181 относится к бурильным головкам и противовыбросовым превенторам для нефтяных и газовых скважин и, более конкретно, к вращающемуся противовыбросовому превентору, установленному на устье скважины или на первичном противовыбросовом превенторе, присоединенном болтами к устью скважины для создания герметичного уплотнения внутренней части обсадной трубы и обеспечения принудительной циркуляции бурового раствора скважины во время бурения. Вращающийся противовыбросовый превентор патента Вильямс'181 содержит кожух, который выполнен с возможностью размещения подшипникового узла противовыбросового превентора и гидравлический управляемый цилиндром механизм зажима для прикрепления с возможностью снятия подшипникового узла в кожухе и обеспечения свободного доступа к компонентам подшипникового узла и двойным узлам сальника противовыбросового устройства, предусмотренных в подшипниковом узле. Обычная бурильная колонна вставляется или "пронзается" через подшипниковый узел противовыбросового превентора, содержащий два основных узла сальника противовыбросового устройства, установленных с возможностью вращения в подшипниковом узле противовыбросового превентора, с обеспечением герметизации бурильной колонны. Устройство выполнено таким образом, чтобы охлажденная вода и/или антифриз могли циркулировать через верхний находящийся под давлением сальник в подшипниковом узле противовыбросового превентора, а смазка вводится в верхний находящийся под давлением сальник для смазывания верхнего и нижнего герметичных уплотнений, а также состыкованных радиальных и опорных подшипников.

Наиболее важные признаки вращающегося противовыбросового превентора в патенте Вильямс'181 включают циркуляцию охлажденной воды и/или антифриза в сальник верхнего уплотнения и использование гидравлически приводимого в действие зажима для закрепления подшипникового узла противовыбросового превентора в неподвижном кожухе, чтобы как охлаждать находящееся под давлением уплотнение, так и обеспечивать доступ, соответственно, к отделенным друг от друга вращающимся узлам сальника противовыбросового устройства и внутренним компонентам подшипникового узла. Зажим может быть использован для ускорения быстрой сборки и разборки вращающегося противовыбросового превентора. Другим наиболее важным признаком является установка двойных узлов сальника противовыбросового устройства в противовыбросовом превенторе подшипникового узла на неподвижном кожухе, чтобы облегчить высококачественное уплотнение узла сальника противовыбросового устройства на ведущей бурильной трубе или бурильной колонне во время бурения или другой операции со скважиной. Еще одним важным признаком является смазка соответствующих сальников и подшипников и компенсация давления скважины на герметичном уплотнении шпоночного вала путем введения смазки под давлением в сальник верхнего уплотнения подшипникового узла.

Предметы изобретения вращающегося противовыбросового превентора, в соответствии с патентом Вильяме'181, включают подшипниковый узел противовыбросового превентора, размещенный на прокладке кожуха в неподвижном кожухе, гидравлически приводимый в действие механизм зажима, установленный на неподвижном кожухе и взаимодействующий с подшипниковым узлом в установленной конструкции, причем кожух присоединен к обсадной трубе, устью скважины или первичному противовыбросовому превентору, вертикальную внутреннюю втулку, установленную с возможностью вращения в подшипниковом узле и вмещающую пару герметизированных узлов сальника противовыбросового устройства, и входные отверстия для охлаждающей текучей среды и смазки, которые сообщаются с верхними герметичными уплотнениями для обеспечения циркуляции охлажденной воды и/или антифриза через верхние уплотнения и вынуждая смазку проходить в состыкованные подшипники вала и уплотнения, чтобы оказывать внутреннее давление на уплотнения, в особенности на нижние уплотнения.

Конкретные недостатки известного вращающегося отводящего превентора, вращающегося противовыбросового превентора и/или подобных устройств (содержащих вращающийся противовыбросовый превентор/или вращающийся отводящий превентор, выполненные в соответствии с патентом Вильямс'181) включают, но не ограничены этим: a) применение или использование искривленных сегментов зажима, которые по меньшей мере частично и совместно окружают подшипниковый узел и кожух; b) применение или использование сегментов зажима, которые с возможностью поворота прикреплены друг к другу для обеспечения соединения с подшипниковым узлом и отсоединения от него; c) применение или использование гидравлического зажима(ов); d) применение или использование механического болтового соединения для дублирования гидравлического зажима для того, чтобы обеспечить безопасную работу; e) плохое уплотнение от загрязнения окружающей среды на различных контактных поверхностях; f) неудобное и неэффективныое прикрепление узла сальника противовыбросового устройства; g) недостаточное или неадекватное охлаждениее в ключевых чувствительных к теплу местах внутренней втулки и/или обоймы; h) нехватку работающих в реальном времени и/или удаленно управляемых функциональных возможностей получения и накопления данных (например, через беспроводную/спутниковую загрузку данных); i) статичный (например, не саморегулируемый) предварительно нагруженный подшипником узел втулки; и j) неудобное/неэффективное распределение смазки и охлаждения.

Поэтому было бы выгодно, желательно и полезно иметь вращающийся отводящий превентор, вращающийся противовыбросовый превентор и/или им подобное устройство, которое преодолевает вышеупомянутые и другие известные и пока еще не найденные недостатки, связанные с известным бурильным нефтепромысловым оборудованием (например, вращающимся отводящим превентором, вращающимся противовыбросовым превентором и/или им подобным устройством).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты выполнения настоящего изобретения преодолевают один или большее количество недостатков известного вращающегося отводящего превентора, вращающегося противовыбросового превентора и/или им подобного устройства. Примеры таких недостатков включают, но не ограничены этим: a) применение или использование искривленных сегментов зажима, которые по меньшей мере частично и совместно окружают подшипниковый узел и кожух; b) применение или использование сегментов зажима, которые с возможностью поворота прикреплены друг к другу для обеспечения соединения и разъединения от подшипникового узла; c) применение или использование гидравлического зажима(ов); d) применение или использование механического болтового соединения для дублирования гидравлического зажима для того, чтобы обеспечить безопасную работу; e) плохое уплотнение от загрязнения окружающей среды на различном контактных поверхностях; f) неудобное и неэффективное прикрепление узла сальника противовыбросового устройства; g) недостаточное или неадекватное охлаждение в ключевых чувствительных к теплу местах внутренней втулки и/или обоймы; h) нехватка работающих в реальном времени и/или удаленно управляемых функциональных возможностей получения и накопления данных (например, через беспроводную/спутниковую загрузку данных); i) статичный (например, не саморегулируемый) предварительно нагруженный подшипником узел втулки; и j) неудобное/неэффективное распределение смазки и охлаждение. Таким образом, варианты выполнения настоящего изобретения обеспечивают выгодное, желательное и полезное выполнение одного или более аспектов вращающегося отводящего превентора, противовыбросового превентора или нефтепромыслового оборудования другого типа.

В одном варианте выполнения настоящего изобретения система подшипникового узла для бурильной головки содержит подшипниковый узел, устройство соединения первого канала для смазки и устройство соединения второго канала для смазки. Подшипниковый узел содержит внешнюю втулку, имеющую центральное отверстие, внутреннюю втулку, по меньшей мере частично расположенную внутри центрального отверстия внешней втулки, и подшипники, соединенные между втулками для обеспечения концентрического расположения втулок и их вращения относительно друг друга. Крепежная конструкция сальника противовыбросового устройства выполнена как одно целое с нижней концевой частью внутренней втулки. Первый канал для смазки проходит внутри внешней втулки, а второй канал для смазки ограничен между внешней втулкой и внутренней втулкой. Каналы для смазки пересекаются, а подшипники открыты внутри второго канала для смазки подшипников. Устройство соединения первого канала для смазки присоединено к верхней концевой части внешней втулки и имеет проход для смазки, соединенный с первым каналом для смазки. Устройство соединения второго канала для смазки присоединено к верхней концевой части внешней втулки и имеет проход для смазки, соединенный со вторым каналом для смазки.

В другом варианте выполнения настоящего изобретения система подшипникового узла для бурильной головки содержит подшипниковый узел, первую магистраль для смазки и вторую магистраль для смазки. Подшипниковый узел содержит внешнюю втулку, имеющую центральное отверстие, внутреннюю втулку, по меньшей мере частично расположенную внутри центрального отверстия внешней втулки, и подшипники, соединенные между втулками для обеспечения концентрического расположения втулок и их вращения относительно друг друга. Крепежная конструкция сальника противовыбросового устройства выполнена как одно целое с нижней концевой частью внутренней втулки. Первый канал для смазки подшипников проходит внутри внешней втулки, а второй канал для смазки подшипников ограничен между внешней втулкой и внутренней втулкой. Каналы для смазки подшипников пересекаются, и подшипники открыты внутри второго канала для смазки подшипников. Первая магистраль для смазки установлена на верхней концевой части внешней втулки и имеет проход для смазки подшипников, соединенный с первым каналом для смазки подшипников. Вторая магистраль для смазки установлена на верхней концевой части внешней втулки и имеет проход для смазки подшипников, соединенный со вторым каналом для смазки подшипников.

В другом варианте выполнения настоящего изобретения бурильная головка содержит корпус, подшипниковый узел, первую магистраль для смазки и вторую магистраль для смазки. Корпус бурильной головки имеет боковую стенку, ограничивающую центральное отверстие. Подшипниковый узел выполнен с возможностью размещения с возможностью снятия внутри корпуса бурильной головки и содержит узел сальника противовыбросового устройства, прикрепленный к нижней концевой части этого узла. Подшипниковый узел содержит большое количество подшипников и проточный тракт для смазки подшипников, выполненный с обеспечением возможности циркуляции смазки для подшипников через подшипники. Первая магистраль для смазки имеет проход для смазки подшипников, соединенный с первой концевой частью проточного тракта для смазки подшипников. Вторая магистраль для смазки имеет проход для смазки подшипников, соединенный со второй концевой частью проточного тракта для смазки подшипников.

Эти и другие предметы, варианты выполнения, преимущества и/или отличия настоящего изобретения станут более очевидными при внимательном прочтении последующего описания, соответствующих чертежей и приложенной формулы изобретения. Кроме того, следует понимать, что аспекты настоящего изобретения могут быть применены к вращающимся отводящим превенторам, вращающимся противовыбросовым превенторам и т.п. Таким образом, в отношении описания конструкции и применения конкретных аспектов настоящего изобретения термины «вращающийся отводящий превентор» и «вращающийся противовыбросовый превентор» могут быть использованы взаимозаменяемо, поскольку оба термина относятся к оборудованию для бурения нефтяной скважины, которое обеспечивает функциональные возможности, извлекающие выгоду из настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой вид в аксонометрии вращающегося отводящего превентора, выполненного в соответствии с первым вариантом выполнения настоящего изобретения, который содержит фиксирующее подшипниковый узел устройство плунжерного типа, выполненное в соответствии с настоящим изобретением.

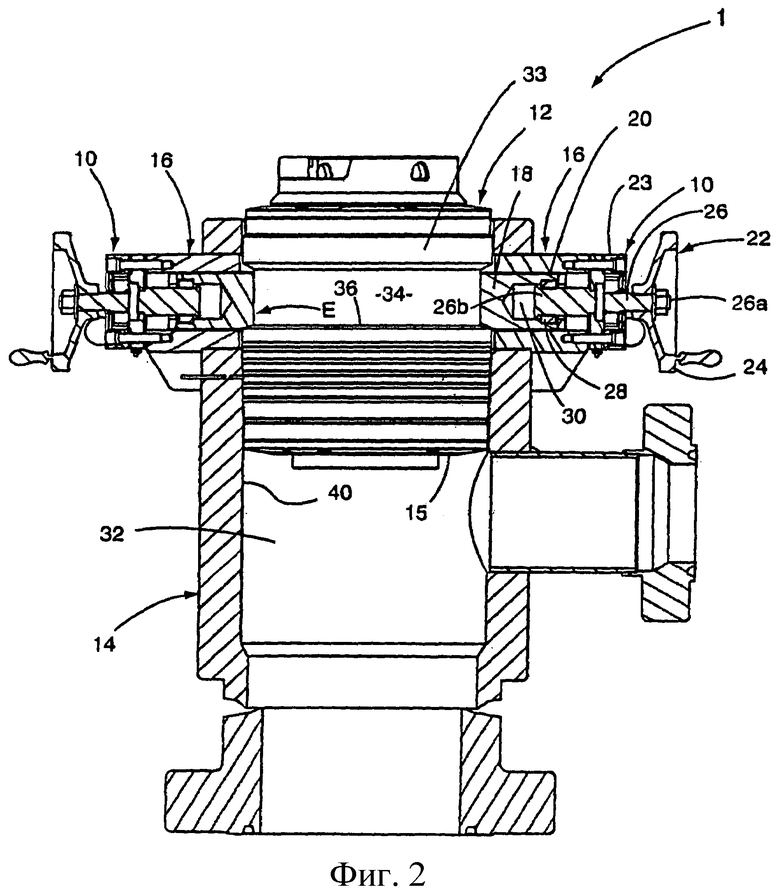

Фиг.2 представляет собой вид в разрезе по линии 2-2, изображенной на Фиг.1, показывающий фиксирующее подшипниковый узел устройство плунжерного типа, взаимодействующее с подшипниковым узлом.

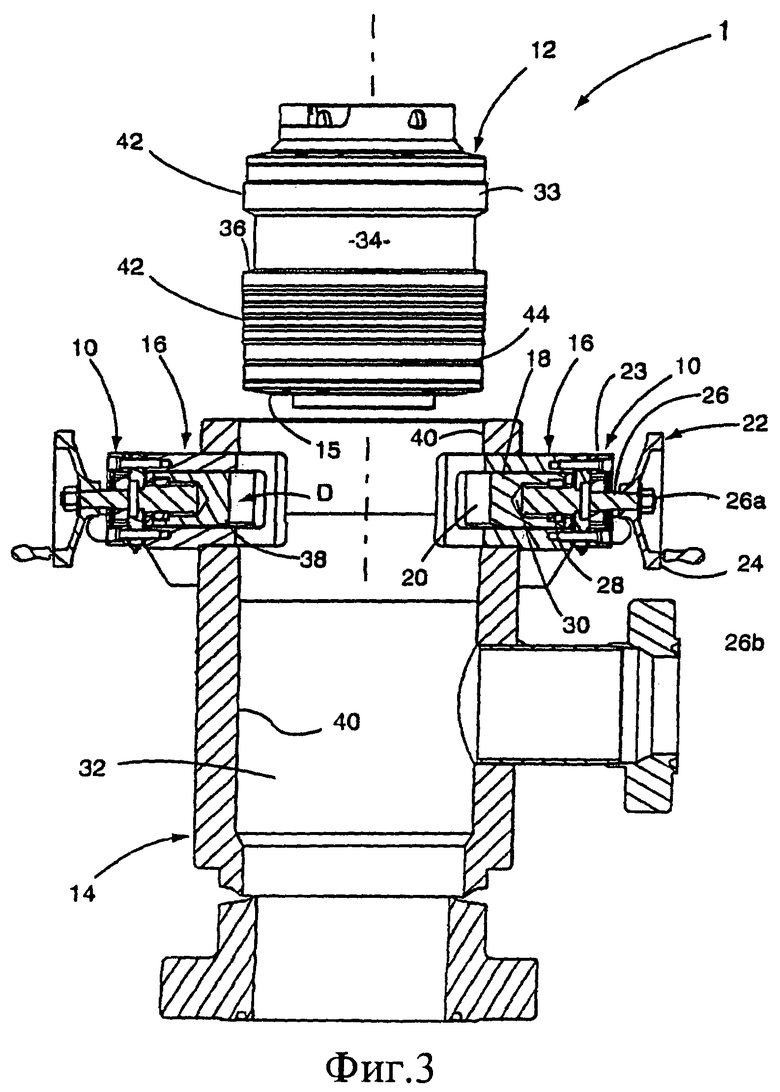

Фиг.3 представляет собой вид в разрезе по линии 3-3, изображенной на Фиг.1, показывающий отсоединенное фиксирующее подшипниковый узел устройство плунжерного типа и подшипниковый узел в удаленном положении относительно обоймы вращающегося отводящего превентора.

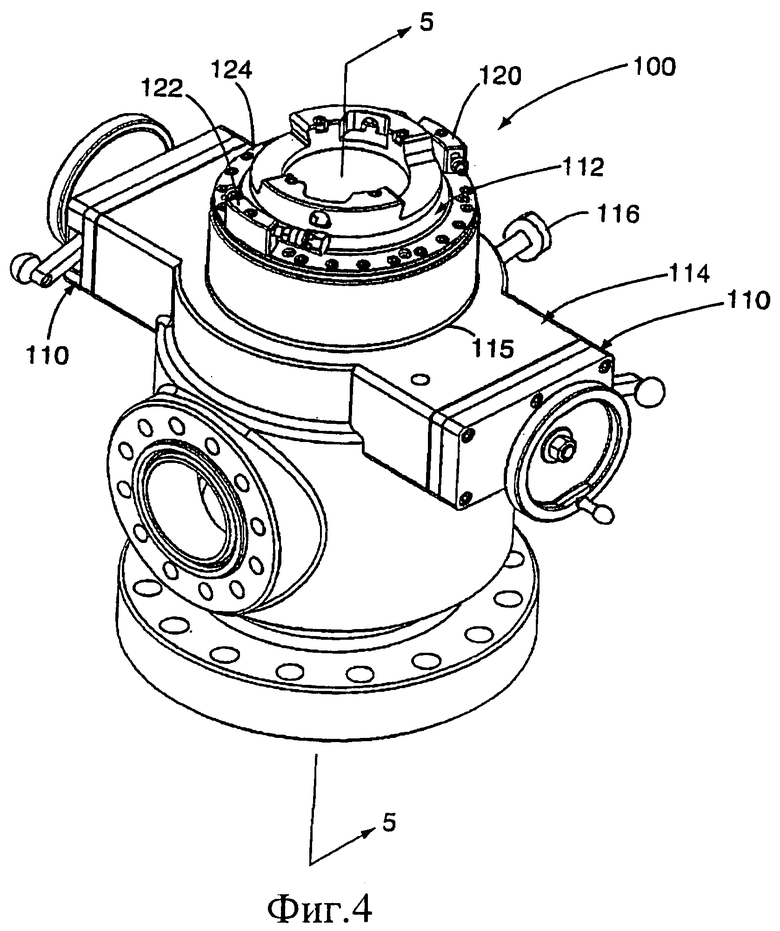

Фиг.4 представляет собой вид в аксонометрии вращающегося отводящего превентора, выполненного в соответствии со вторым вариантом выполнения настоящего изобретения, который содержит фиксирующее подшипниковый узел устройство плунжерного типа, выполненное в соответствии с настоящим изобретением.

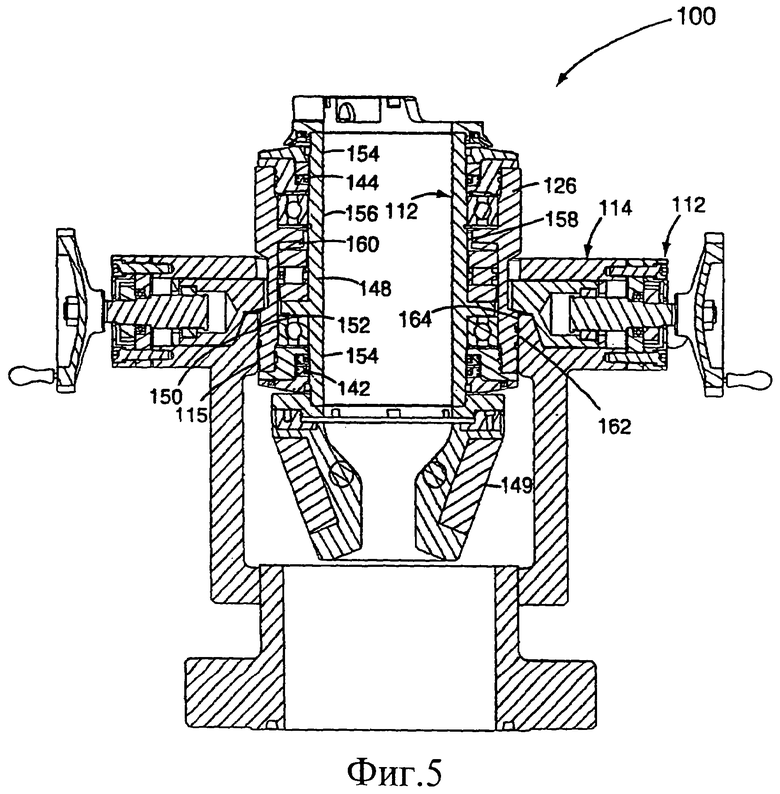

Фиг.5 представляет собой вид в разрезе по линии 5-5, изображенной на Фиг.4, показывающий фиксирующее подшипниковый узел устройство плунжерного типа, взаимодействующее с подшипниковым узлом.

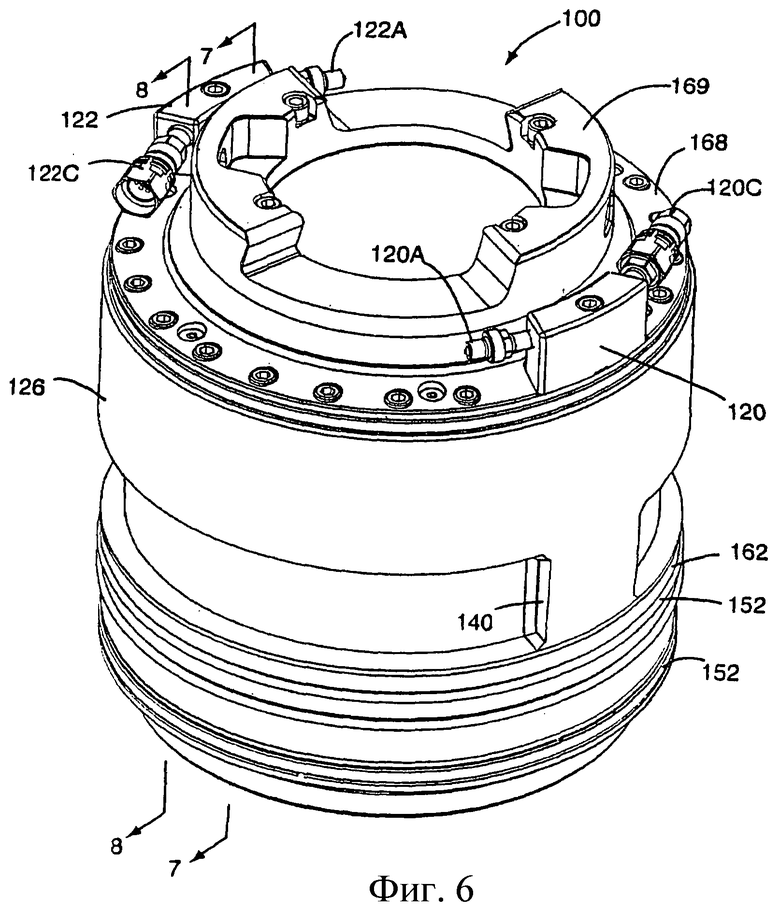

Фиг.6 представляет собой вид в аксонометрии подшипникового узла вращающегося отводящего превентора, изображенного на Фиг.5.

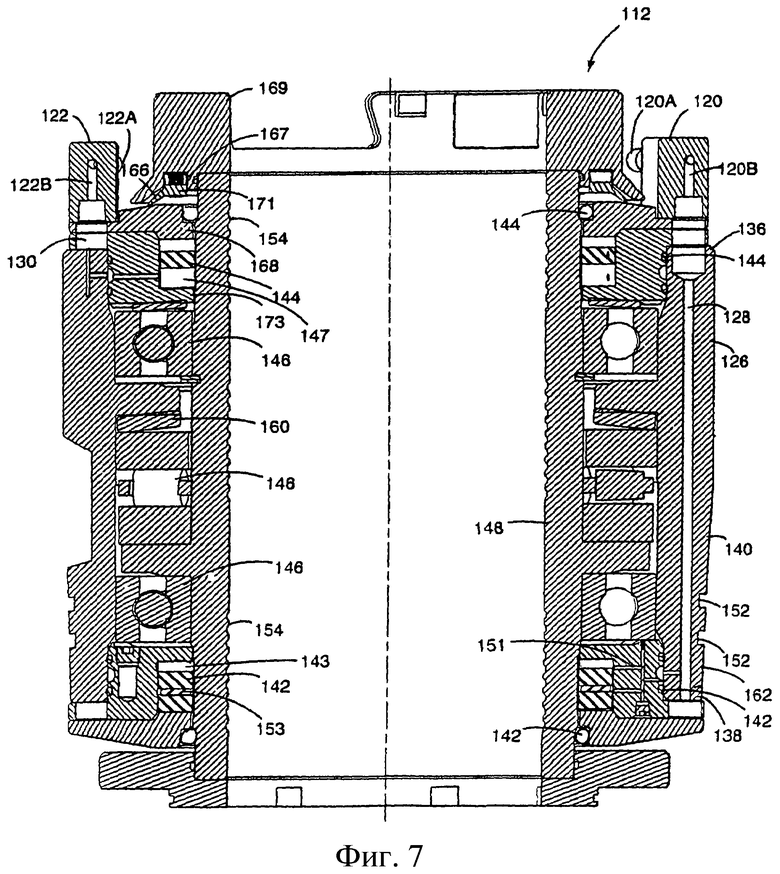

Фиг.7 представляет собой вид в разрезе по линии 7-7, изображенной на Фиг.6, показывающий конструкцию смазки уплотнения подшипникового узла.

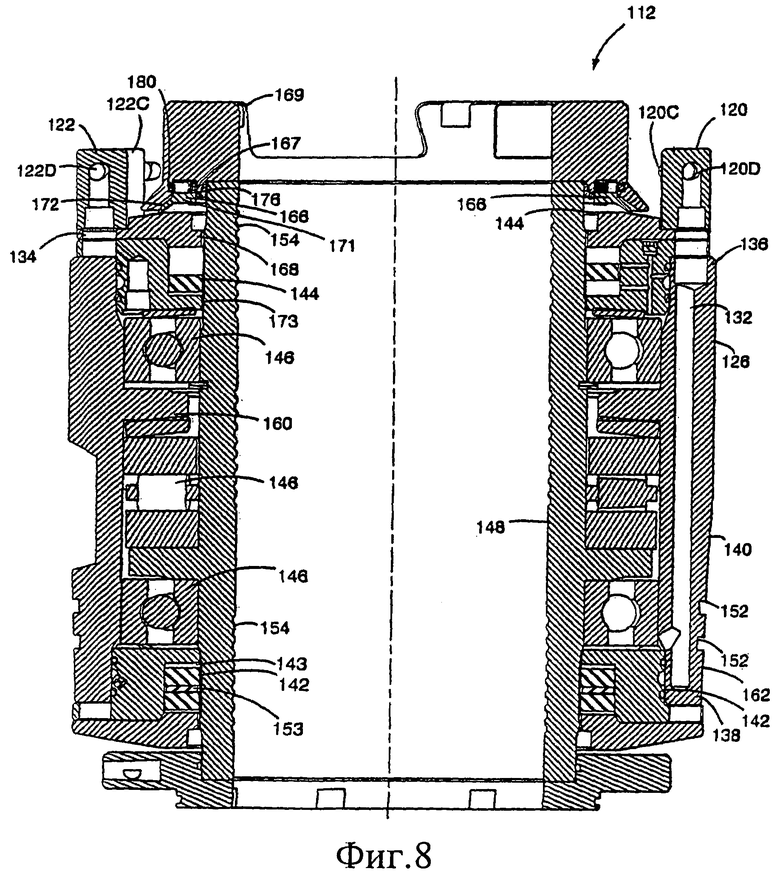

Фиг.8 представляет собой вид в разрезе по линии 8-8, изображенной на Фиг.6, показывающий конструкцию смазки подшипников подшипникового узла.

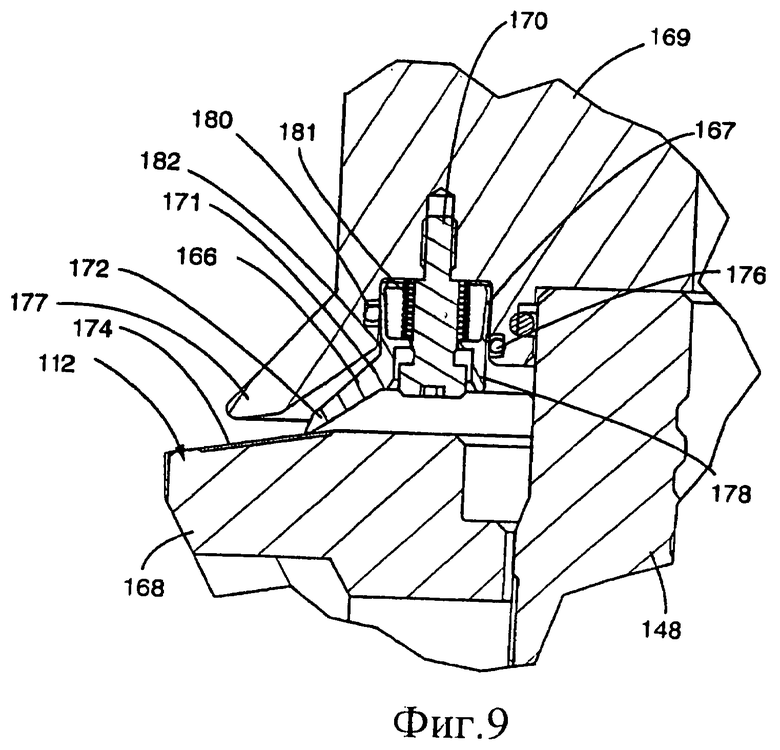

Фиг.9 представляет собой подробный вид фрагмента Фиг.8, показывающий конкретные аспекты подпружиненного уплотнительного узла в отношении верхней пластины и верхнего привода.

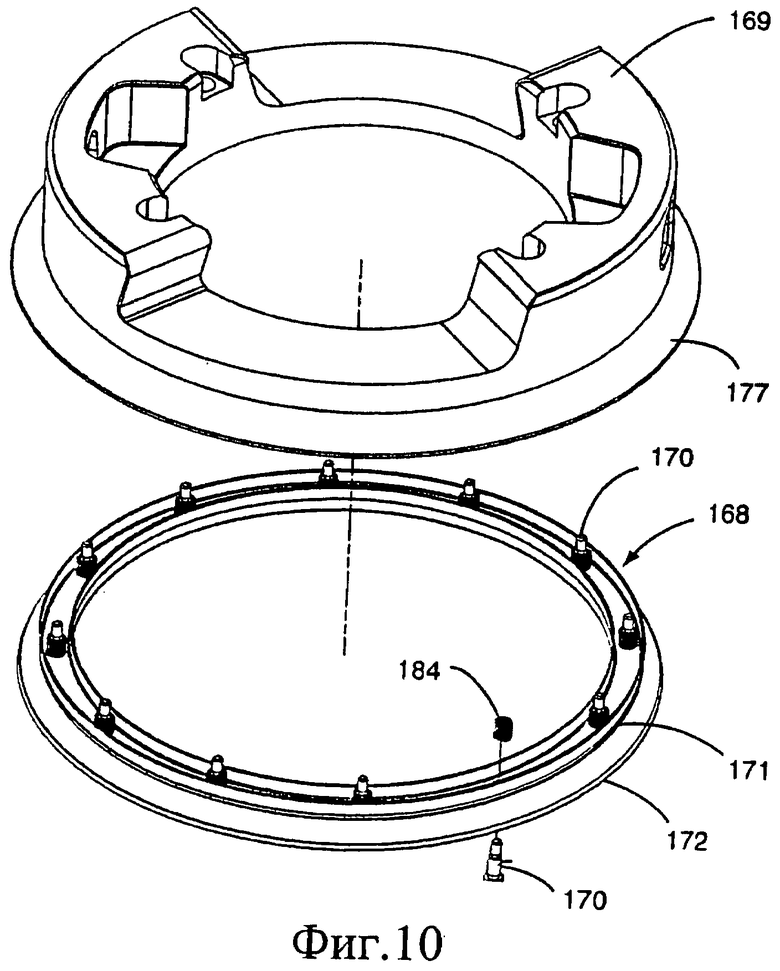

Фиг.10 представляет собой частично разобранный вид, показывающий подпружиненное уплотнение, отделенное от верхнего привода.

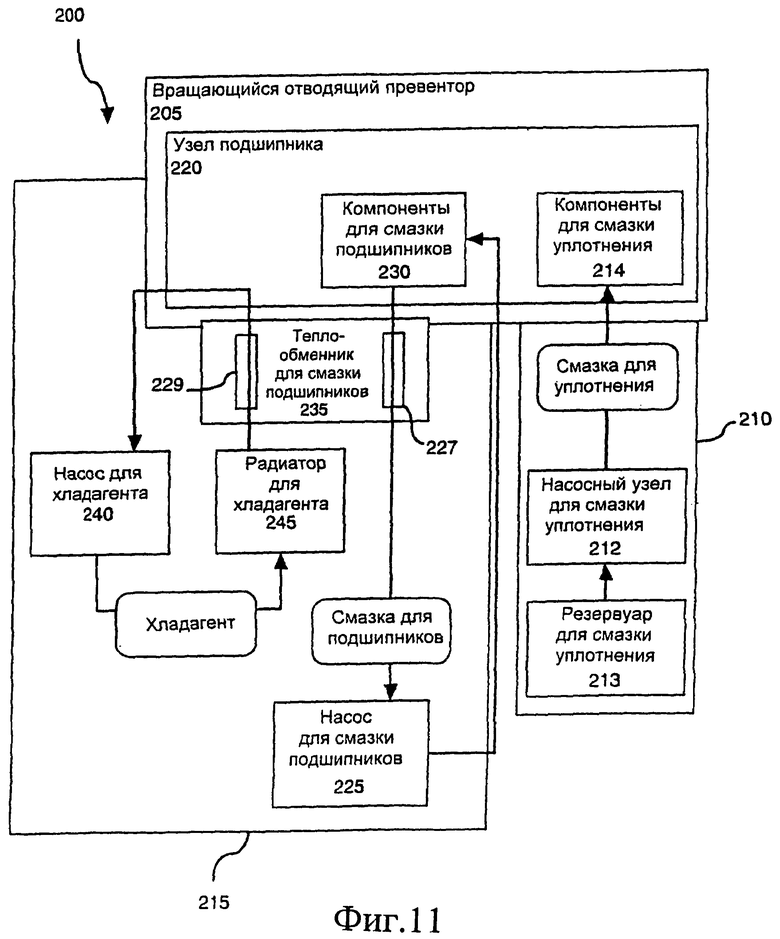

Фиг.11 представляет собой блок-схему, показывающую систему вращающегося отводящего превентора, выполненную в соответствии с вариантом выполнения настоящего изобретения, которая содержит устройство принудительной смазки уплотнения и устройство принудительной смазки подшипников.

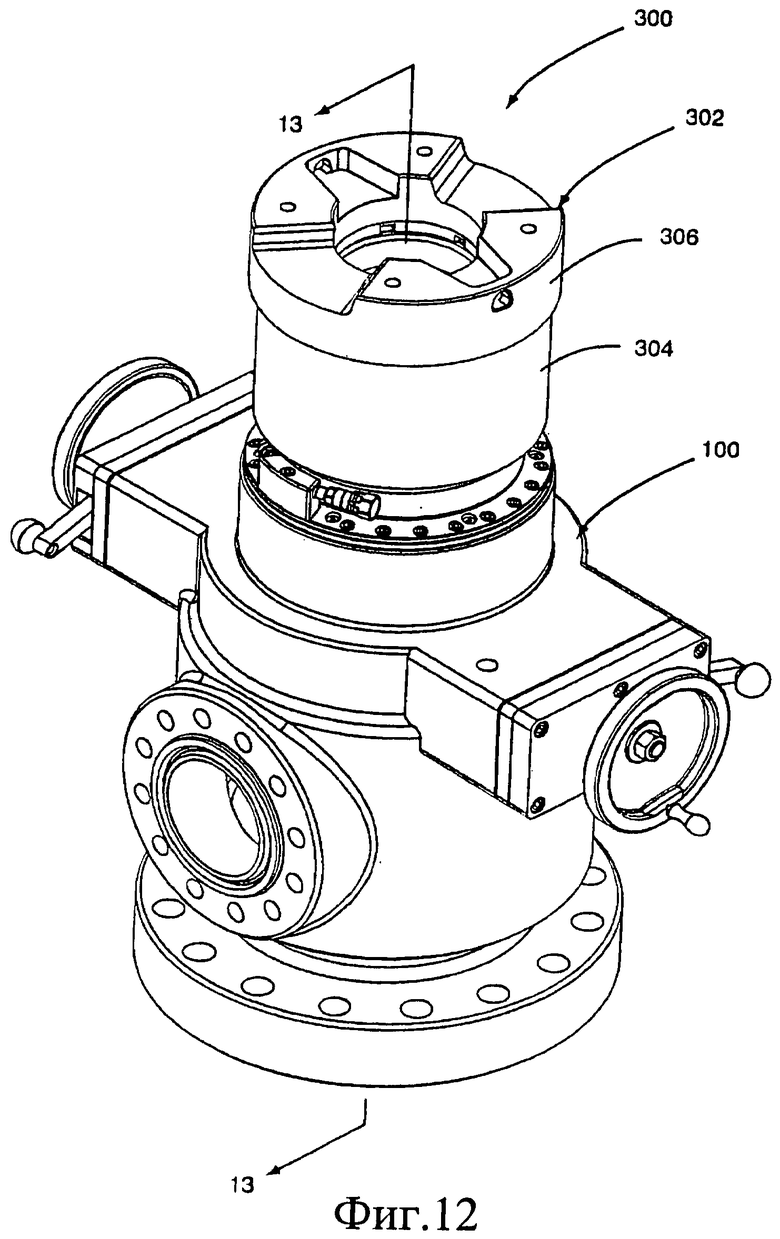

Фиг.12 представляет собой вид в аксонометрии вращающегося отводящего превентора, выполненного в соответствии с третьим вариантом выполнения настоящего изобретения, который является вращающимся отводящим превентором высокого давления с устройством, фиксирующим подшипниковый узел плунжерного типа.

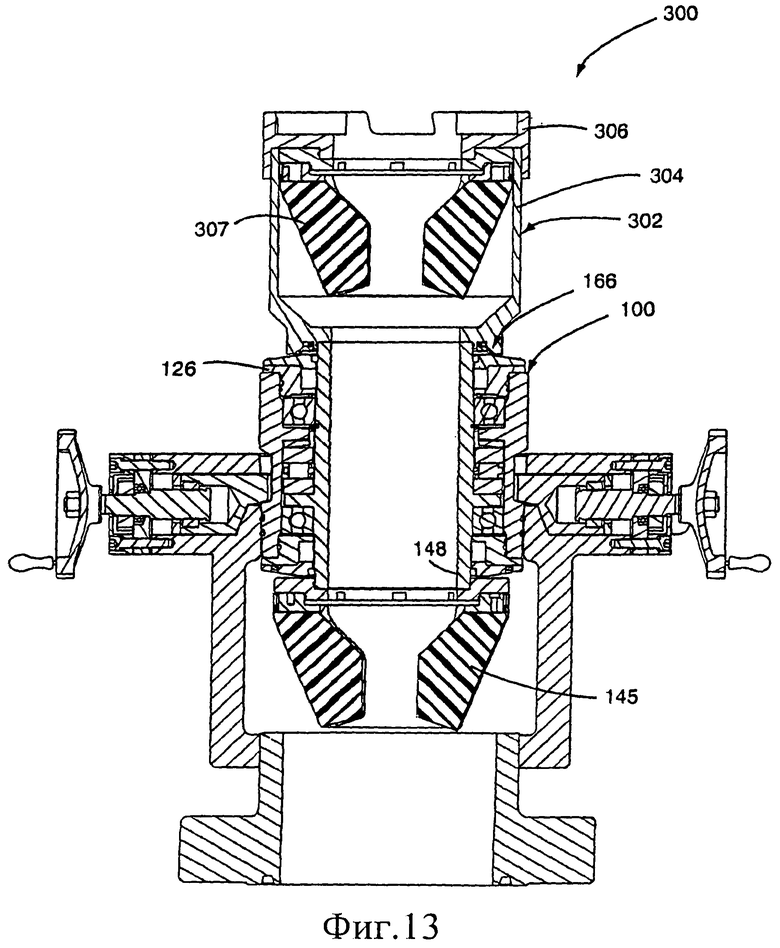

Фиг.13 представляет собой вид в разрезе по линии 13-13, изображенной на Фиг.12.

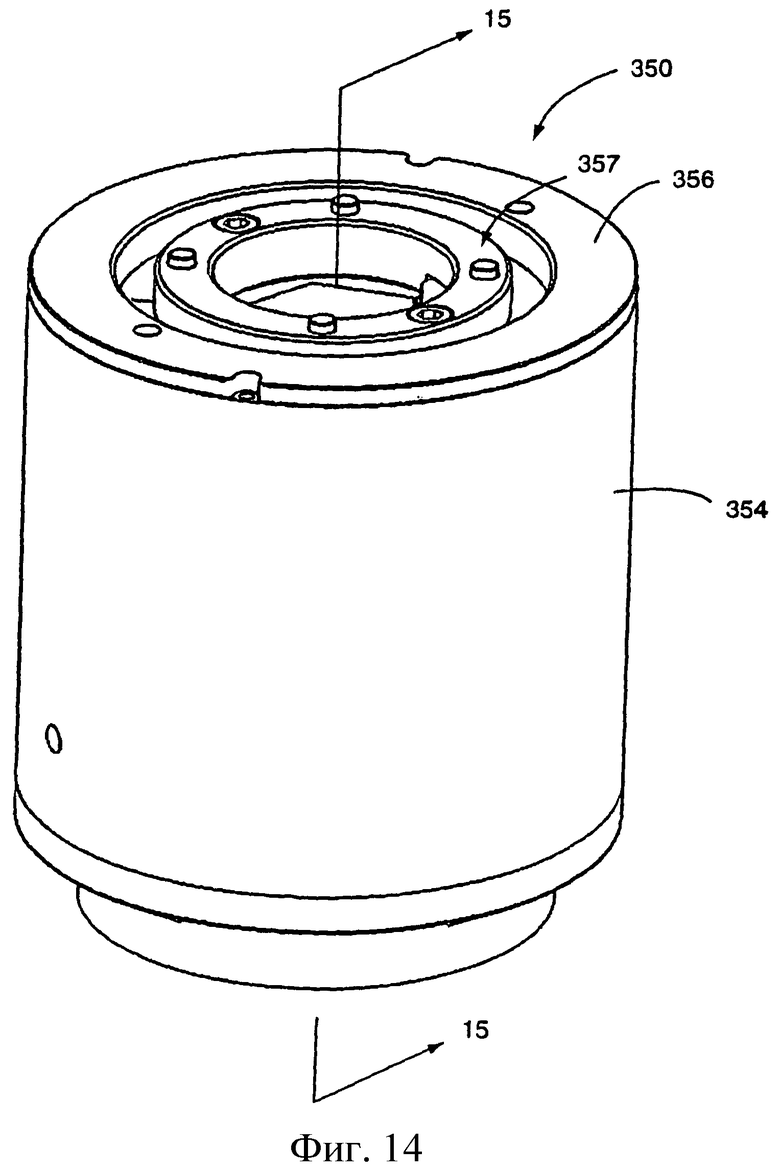

Фиг.14 представляет собой вид в аксонометрии, показывающий вариант выполнения верхнего устройства сальника противовыбросового устройства, использующего соединение байонетного типа между корпусом контейнера этого устройства и крышкой корпуса этого контейнера.

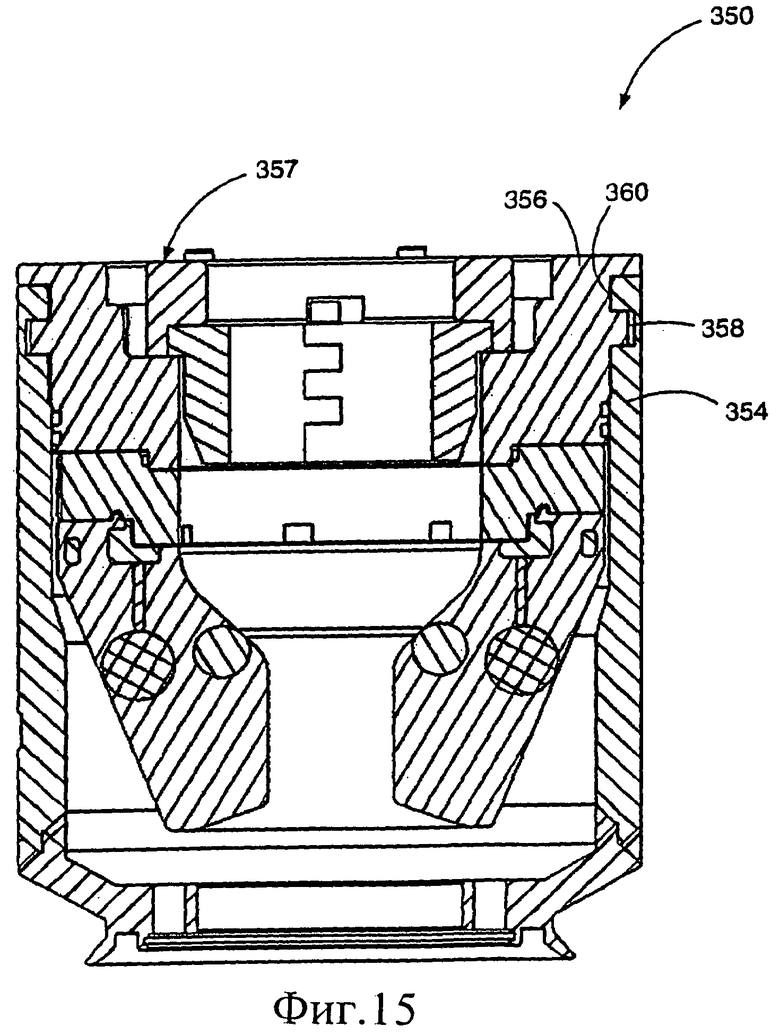

Фиг.15 представляет собой вид в разрезе по линии 15-15, изображенной на Фиг.14.

Фиг.16 представляет собой вид в аксонометрии в разобранном виде верхнего устройства сальника противовыбросового устройства, показанного на Фиг.14.

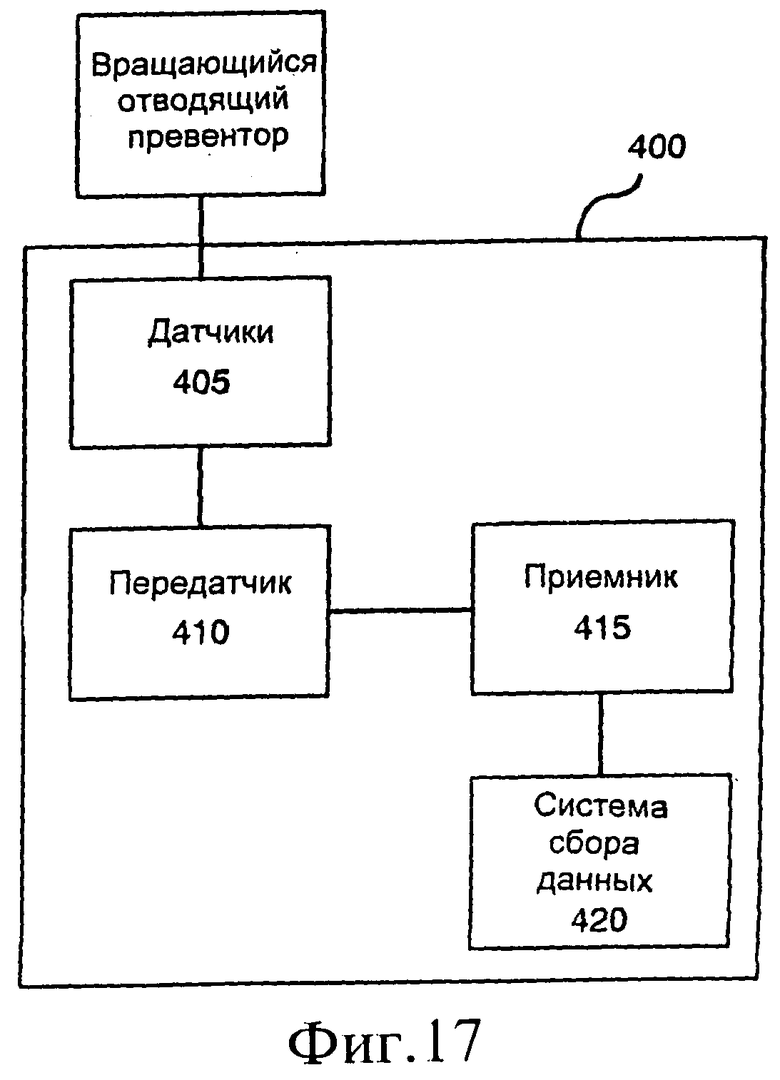

Фиг.17 представляет собой схематическое представление устройства получения и накопления данных, выполненного в соответствии с вариантом выполнения настоящего изобретения.

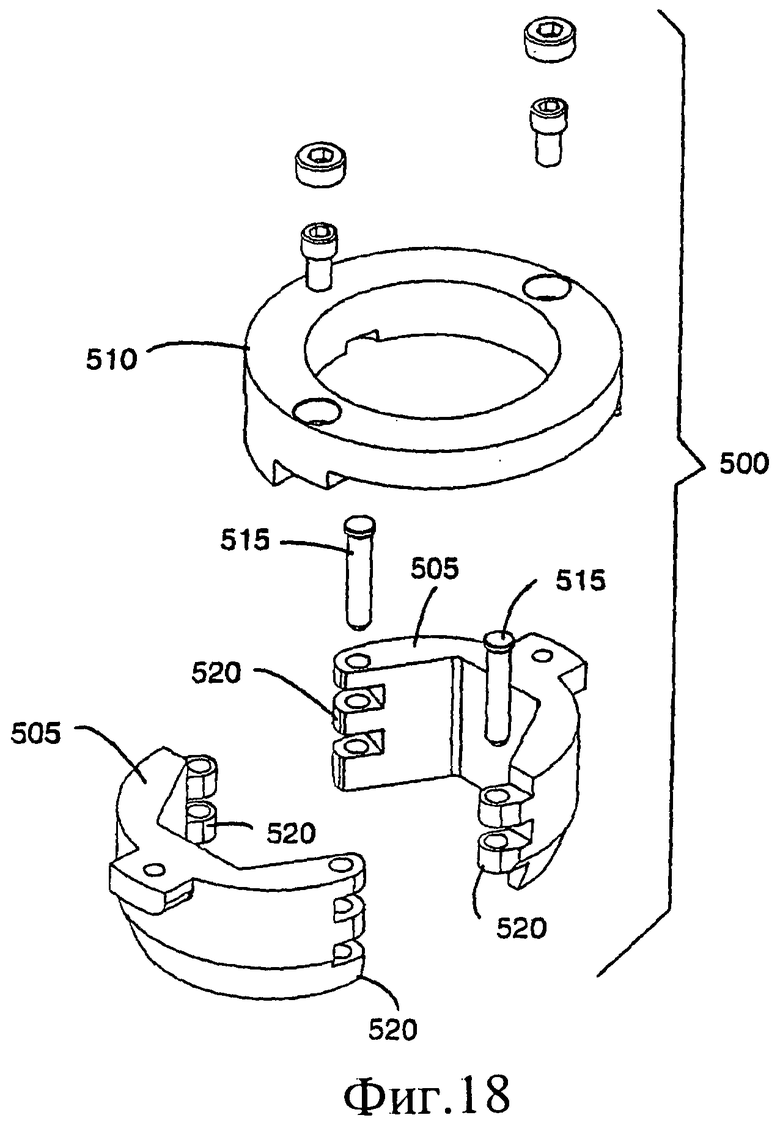

Фиг.18 представляет собой вид в аксонометрии, показывающий привод ведущей бурильной трубы, выполненный в соответствии с вариантом выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг.1-3 изображены различные аспекты вращающегося отводящего превентора 1, выполненного в соответствии с первым вариантом выполнения настоящего изобретения. Вращающийся отводящий превентор 1 обычно упоминается как вращающийся отводящий превентор низкого давления. Как проиллюстрировано на Фиг.1-3, можно заметить, что основное различие между устройством плунжерного типа, фиксирующим подшипниковый узел, выполненным в соответствии с настоящим изобретением, и известным устройством, фиксирующим подшипниковый узел, состоит в том, что фиксирующее устройство плунжерного типа использует большое количество отстоящих друг от друга в угловом направлении плунжеров 10 для фиксации подшипникового узла 12 в неподвижном положении относительно кожуха 14 оборудования (то есть обычно упомянутого в уровне техники как обойма). Внутренняя втулка 15 подшипникового узла 12 выполнена с возможностью прикрепления узла сальника противовыбросового устройства к концевой части этого узла. Как показано, предусмотрены два плунжера, отстоящие друг от друга в угловом направлении приблизительно на 180 градусов, которые обеспечивают фиксацию подшипникового узла 12 в неподвижном положении относительно кожуха 14 оборудования. Однако фиксирующее устройство плунжерного типа в соответствии с настоящим изобретением не ограничено двумя плунжерами. Ясно, что в соответствии с настоящим изобретением может быть осуществлено фиксирующее устройство плунжерного типа, имеющее больше чем два плунжера или, как очевидно, только один плунжер.

Каждый плунжер 10 прочно установлен на соответствующем принимающем устройстве 16 кожуха 14 оборудования и, как показано на Фиг.2 и 3, содержит плунжер 18, расположенный с возможностью скольжения внутри отверстия 20 соответствующего принимающего устройства 16. Каждый плунжер 10 содержит средство 22 выборочного смещения, соединенное между установочной пластиной 23 плунжера 10 и плунжером 18. Установочная пластина 23 прочно присоединена к соответствующему принимающему устройству 16. Работа средства 22 выборочного смещения обеспечивает выборочное изменение положения плунжера 18 внутри отверстия 20. Таким образом, средство 22 выборочного смещения обеспечивает выборочное перемещение плунжера 18 между контактным положением E (Фиг.2) и неконтактным положением D (Фиг.3).

Как проиллюстрировано, каждое средство 22 выборочного смещения содержит управляемый вручную кривошип 24, приводную ось 26 и блокировочный элемент 28. Приводная ось 26 с возможностью вращения установлена на соответствующей установочной пластине 23 таким образом, который эффективно устраняет продольное смещение приводной оси 26 относительно установочной пластины 23. Управляемый вручную кривошип 24 прочно присоединен к первому концу 26a приводной оси 26 таким образом, что вращение кривошипа 24 приводит к вращению приводной оси 26. Второй конец 26b приводной оси 26 находится в зацеплении посредством резьбы с блокировочным элементом 28. Блокировочный элемент 28 удерживается внутри центрального отверстия 30 плунжера 18 таким образом, который ограничивает, если не устраняет, его вращение и поступательное перемещение относительно плунжера 18. Соответственно, вращение приводной оси 26 вызывает соответствующее поступательное перемещение плунжера 18, обеспечивая, тем самым, выборочное поступательное перемещение плунжера 18 между контактным положением E и неконтактным положением D.

Со ссылкой на Фиг.3, кожух 14 оборудования имеет центральное отверстие 32, которое предназначено для вставления в него подшипникового узла 12. Внешняя втулка 33 подшипникового узла 12 имеет периферическую выемку 34, которая ограничивает расположенную под углом предназначенную для контакта с плунжером поверхность 36. Каждый плунжер 18 имеет расположенную под углом предназначенную для контакта со втулкой поверхность 38. Внутренняя поверхность 40 центрального отверстия 32 кожуха оборудования и, соответственно, внешняя поверхность 42 внешней втулки 33 сведены на конус (например, конус с углом в 2 градуса) для того, чтобы обеспечить сведенный на конус интерфейс между внешней втулкой 33 и кожухом 14 оборудования, когда подшипниковый узел 12 размещен в центральном отверстии 32 кожуха оборудования. Большое количество вмещающих уплотнение канавок 44 предусмотрено на внешней поверхности 42 внешней втулки 33 для того, чтобы уплотнения (например, кольцевые уплотнения) могли обеспечивать соответствующее герметичное для текучей среды уплотнение между внешней втулкой 33 и кожухом 14 оборудования. В одном варианте выполнения сведенная на конус внутренняя поверхность 40 центрального отверстия 32 кожуха оборудования поддерживается на выполненной с возможностью замены износостойкой втулке. Выполненная с возможностью замены износостойкая втулка может быть удалена и заменена, когда это необходимо для того, чтобы устранить износ и произвести текущее техническое обслуживание.

При работе подшипниковый узел 12 опускают в центральное отверстие 32 кожуха 14, при этом плунжеры 18 находятся в их соответствующем неконтактном положении D. Путем вращения соответствующего кривошипа 24 в первом вращательном направлении каждый плунжер 18 перемещается из своего неконтактного положения D в свое контактное положение E. В контактном положении E расположенная под углом предназначенная для контакта со втулкой поверхность 38 каждого плунжера 18 взаимодействует с расположенной под углом предназначенной для контакта с плунжером поверхностью 36 внешней втулки 33. Посредством такого взаимодействия поверхности 38 каждого плунжера 18 с поверхностью 36 внешней втулки 33 внешняя поверхность 42 внешней втулки 33 смещается относительно внутренней поверхности 40 центрального отверстия 32 кожуха оборудования. Вращение кривошипов 24 во втором направлении вращения приводит к тому, что плунжеры 18 перемещаются из их соответствующего контактного положения Е в их соответствующее неконтактное положение D, обеспечивая, тем самым, удаление подшипникового узла 12 из центрального отверстия 32 кожуха оборудования.

Различные аспекты фиксирующего устройства плунжерного типа, проиллюстрированного на Фиг.1-3, могут быть видоизменены, не отступая от основного назначения и функциональных возможностей указанного устройства, выполненного в соответствии с настоящим изобретением. Один пример такого видоизменения для управляемого вручную кривошипа 24 состоит в том, что последний может быть заменен электрической, пневматической или гидравлической конструкцией двигателя для того, чтобы обеспечить приводимое в движение двигателем вращение приводной оси 26. Другой пример такого видоизменения для кривошипа 24 состоит в том, что последний может быть заменен устройством, приводимым в действие не вручную. Один пример такого видоизменения состоит в том, что кривошип 24, приводная ось 26 и блокировочный элемент 28 могут быть заменены устройством возвратно-поступательного движения, таким как гидравлический или пневматический домкрат. Еще один пример такого видоизменения для дискретного блокировочного устройства, которое может быть предусмотрено, состоит в том, чтобы закрепить соответствующий плунжер 18 в его контактном положении, чтобы ограничить возможность непреднамеренного перемещения плунжера 18 в его неконтактное положение. Еще один пример такого видоизменения для расположенной под углом предназначенной для контакта с плунжером поверхности 36 и расположенной под углом предназначенной для контакта со втулкой поверхности 38 состоит в том, чтобы они были заменены несведенными на конус поверхностями (например, криволинейными поверхностями), которые обеспечивают те же самые функциональные возможности смещения, когда такие поверхности приведены в контакт друг с другом. Еще один дополнительный пример такого видоизменения состоит в дополнительном включении средства, такого как, например, цепи с пилотным клапаном, которая предотвращает перемещение плунжеров 18 из контактного положения в неконтактное положение (например, путем предотвращения выпуска и/или приложения давления к плунжерному цилиндру или насосу).

Как можно видеть, фиксирующее устройство плунжерного типа, выполненное в соответствии с вариантом выполнения настоящего изобретения, обеспечивает много преимуществ по сравнению со сдерживающими устройствами прижимного типа, также используемых для удержания подшипникового узла внутри кожуха нефтепромыслового оборудования. Примеры таких преимуществ включают, но не ограничены этим, обеспечение легкости соединения и разъединения устройства, обеспечение самоподдерживания устройства на кожухе нефтепромыслового оборудования и обеспечение положительного смещения устройством подшипникового узла в установочное положение относительно кожуха и/или сопряженного уплотнения(й).

На Фиг.4-12 изображены различные аспекты вращающегося отводящего превентора 100, выполненного в соответствии со вторым вариантом выполнения настоящего изобретения. Конструкция и рабочие характеристики вращающегося отводящего превентора 100 в целом такие же, что и конструкция и рабочие характеристики вращающегося отводящего превентора 1, показанного на Фиг.1-3. Соответственно, читатель отсылается к описанию, относящемуся к Фиг.1-3, для деталей, касающихся конструкции и рабочих характеристик вращающегося отводящего превентора 100.

Вращающийся отводящий превентор 100 обычно упоминается как вращающийся отводящий превентор низкого давления. Как показано, превентор 100 содержит большое количество отстоящих друг от друга в угловом направлении плунжеров 110, предназначенных для фиксации подшипникового узла 112 в неподвижном положении относительно кожуха 114 оборудования (т.е. обычно упоминаемого в уровне техники как обойма), которые являются по существу такими же, что и проиллюстрированные на Фиг.1-3. Подшипниковый узел 112 с возможностью снятия установлен внутри отверстия 115 кожуха 114 оборудования.

Как показано на Фиг.4, манометр 116 может быть установлен на кожухе 114 таким образом, чтобы обеспечивать контроль давления скважины. Как здесь указано, манометр 116 может быть электронным датчиком, имеющим преобразователь с интерфейсом выхода для того, чтобы обеспечивать проведение дистанционного электронного контроля, записи и/или анализа давления скважины.

Как показано на Фиг.4-8, на закрывающей пластине 124 подшипникового узла 112 могут быть установлены первая распределительная магистраль 120 для смазки и вторая распределительная магистраль 122 для смазки. Распределительные магистрали 120, 122 соединены с верхней частью внешней втулки 126 подшипникового узла 112. Первая распределительная магистраль 120 отстоит в угловом направлении от второй распределительной магистрали 122 (например, на 180 градусов). Первая распределительная магистраль 120 содержит первый соединитель 120a для смазки уплотнения, первый проход 120b для смазки уплотнения, первый соединитель 120c для смазки подшипников и первый проход 120d для смазки подшипников. Вторая распределительная магистраль 122 содержит второй соединитель 122a для смазки уплотнения, второй проход 122b для смазки уплотнения, второй соединитель 122c для смазки подшипников и второй проход 122d для смазки подшипников. Первый соединитель 120a выполнен с возможностью сообщения с первым проходом 120b для того, чтобы обеспечить поток смазки для уплотнения между ними, а первый соединитель 120c выполнен с возможностью сообщения с первым проходом 120d для того, чтобы обеспечить поток смазки для подшипников между ними. Второй соединитель 122a выполнен с возможностью сообщения со вторым проходом 122b для того, чтобы обеспечить поток смазки для уплотнения между ними, а второй соединитель 122c выполнен с возможностью сообщения со вторым проходом 122a для того, чтобы обеспечить поток смазки для подшипников между ними. Предпочтительно, но не обязательно, соединители 120a, 122a, 120c и 122c проходов для смазки имеют тип быстроразъемных соединителей, соединители 120a, 120c для смазки уплотнения имеют первую конструкцию (например, размер), а соединители 122a, 122c для смазки подшипников имеют вторую конструкцию, отличную от первой конструкции.

Как показано на Фиг.7, первый проход 120b для смазки уплотнения первой распределительной магистрали 120 выполнен с возможностью сообщения с первым каналом 128 для смазки уплотнения внутри внешней втулки 126, а второй проход 122b для смазки уплотнения второй распределительной магистрали 122 выполнен с возможностью сообщения с первым каналом 130 для смазки уплотнения внутри внешней втулки 126. Аналогично, как показано на Фиг.8, первый проход 120a для смазки подшипников первой распределительной магистрали 120 выполнен с возможностью сообщения с первым каналом 132 для смазки подшипников внутри внешней втулки 126, а второй проход 122a для смазки подшипников второй распределительной магистрали 122 выполнен с возможностью сообщения со вторым каналом 134 для смазки подшипников внутри внешней втулки 126.

Первый канал 128 для смазки уплотнения и первый канал 132 для смазки подшипников проходят от верхней концевой части 136 внешней втулки 126 к нижней концевой части 138 внешней втулки 126 через замковую часть 140 внешней втулки 126 (Фиг.6). Замковая часть 140 представляет собой приподнятый корпус, который пересекает выемку 134 внешней втулки 126, вмещающую периферический плунжер. Посредством контакта с плунжером узла плунжера замковая часть 140 обеспечивает запирание внешней втулки 126, когда она установлена внутри кожуха 114 оборудования, в дополнение к перенаправляемому через нее потоку смазки.

Смазка, подаваемая к первому каналу 128 для смазки уплотнения через первую распределительную магистраль 120, служит для смазки одного или большего количества нижних уплотнений 142 подшипникового узла 112, а смазка, подаваемая ко второму каналу 132 для смазки уплотнения через вторую распределительную магистраль 122, служит для смазки одного или большего количества верхних уплотнений 144 подшипникового узла 112. Уплотнения 142, 144 размещены внутри соответствующих уплотнительных карманов 143, 147 и герметизируют непосредственно сопряженную и цельную поверхность уплотнения внутри внешней поверхности 147 внутренней втулки 148 подшипникового узла 112, которые, в отличие от известных уплотнений, взаимодействующих с заменяемыми износостойкими втулками, прикреплены к внутренней втулке 148. Непосредственный контакт уплотнения с внутренней втулкой 148 усиливает уплотнение и теплопередачу. Преимущественно, уплотнения 142, 144 могут быть выполнены с возможностью вертикальной регулировки для того, чтобы обеспечить регулировку контактной поверхности уплотнения между внутренней втулкой 148 и уплотнениями 142, 144 верха внешней втулки 126, чтобы учитывать износ на внутренней поверхности уплотнения втулки. Чтобы гарантировать адекватную подачу смазки, отстоящие вертикально друг от друга впускные отверстия 151 подачи масла могут быть открыты внутри уплотнительных карманов 143, 147, и/или прокладки 153 с радиально проходящими сообщающимися проточно каналами могут быть снабжены внутри прокладками внутри уплотнительных карманов 143, 147 (например, между смежными уплотнениями). Внутренняя втулка 148 подшипникового узла 112 выполнена с возможностью прикрепления узла противовыбросового превентора 149 к ее концевой части.

Смазка, подаваемая к первому каналу 132 для смазки подшипников через первую распределительную магистраль 120, служит для смазки большого количества подшипниковых узлов 146, расположенных с возможностью вращения между внутренней втулкой 148 подшипникового узла 112 и внешней втулкой 126. Подшипниковые узлы 146 обеспечивают вращение внутренней втулки 148 относительно внешней втулки 126. Поскольку первый канал 132 проходит к нижней части внешней втулки 126, смазка сначала подается на подшипниковые узлы 146, ближайшие к нижней концевой части 138 внешней втулки 126 и, затем к подшипниковым узлам 146, ближайшим к верхней концевой части 136 внешней втулки 126. Таким образом, подшипниковые узлы 146, подверженные воздействию большего количества тепла, поступающего от скважины (т.е. нижние подшипниковые узлы), являются первыми, которые получают смазку от источника смазки, способствуя, тем самым, извлечению тепла из таких подшипниковых узлов. Второй соединитель 122c для смазки подшипников и второй проход 122d для смазки подшипников предназначены для обеспечения обратной циркуляции смазки для подшипников назад к источнику смазки (например, для охлаждения и/или фильтрации). Таким образом, контур для смазки для подшипников проходит через первую распределительную магистраль 120, через первый канал 130 для смазки подшипников, через подшипниковые узлы 146 через пространство между внутренней втулкой 148 и внешними втулками 126, через второй канал 134 для смазки подшипников и через вторую распределительную магистраль 122.

На Фиг.5-8 изображены различные преимущественные, желательные и полезные аспекты подшипникового узла 112. Как показано на Фиг.5 и 6, уплотнения 150 (например, кольцевые уплотнения) обеспечены внутри уплотнительных канавок 152 внешней втулки 126 для того, чтобы обеспечить герметичную контактную поверхность между сопрягающимися частями внешней втулки 126 и кожухом 114 оборудования. Как показано на Фиг.5, на внутренней поверхности 156 внутренней втулки 112 предусмотрены охлаждающие ребра 154. Предпочтительно, но не обязательно, группы охлаждающих ребер 154 расположены на одной линии с соответствующим подшипником и герметизирующими контактными поверхностями на внешней поверхности 158 внутренней втулки 112, усиливая, тем самым, охлаждение таких контактных поверхностей. Как показано на Фиг.5, 7 и 8, пружинная шайба 160 (например, тарельчатая шайба) взаимодействует между вертикально отделенными друг от друга подшипниками 146 для того, чтобы активно поддерживать предварительную нагрузку таких подшипников. Как лучше всего показано на Фиг.5-8, внешняя поверхность 162 внешней втулки 126 сведена на конус (например, в 2-4 градуса). Сведенная на конус внешняя поверхность 162 взаимодействует с сопряженной сведенной на конус поверхностью 164 (Фиг.5) кожуха 114 оборудования, обеспечивая, таким образом, самосовмещение и плотную подгонку контакта между внешней втулкой 126 и кожухом 114.

Как показано на Фиг.6, 8, 9 и 10, подшипниковый узел 112 содержит подпружиненный уплотнительный узел 166, расположенный между закрывающей пластиной 168 и верхним приводом 169. Закрывающая пластина 168 прочно присоединена к внешней втулке 126a верхний привод 169 прочно присоединен к внутренней втулке 148. В одном варианте выполнения, как показано, подпружиненный уплотнительный узел 166 установлен внутри периферического канала 167 (т.е. углубления) верхнего привода 169 и прочно прикреплен к верхнему приводу 169 с помощью большого количества резьбовых крепежных элементов 170. Как лучше всего показано на Фиг.9, подпружиненный уплотнительный узел 166 содержит рабочую часть 171, имеющую уплотнительный выступ 172, который взаимодействует с контактной поверхностью 174 уплотнения закрывающей пластины 168. Как показано, контактная поверхность 174 является поверхностью усиленного корпуса уплотнения, который является интегральным компонентом закрывающей пластины 168. В качестве альтернативы, контактная поверхность 174 уплотнения может быть не усиленной поверхностью закрывающей пластины 160, или же поверхностью усиленной вставки, расположенной внутри закрывающей пластины 160. Предпочтительно, но не обязательно, верхний привод 169 содержит кожух 177 уплотнения, который предназначен для предохранения уплотнительного выступа 172.

Как лучше всего показано на Фиг.9, внутренний уплотнительный элемент 176 (например, кольцевое уплотнение) входит в контакт между внутренней поверхностью 178 подпружиненного уплотнительного узла 166 и верхним приводом 169. Внешний уплотнительный элемент 180 (например, кольцевое уплотнение) входит в контакт между внешней поверхностью 182 подпружиненного уплотнительного узла 166 и верхним приводом 169. Таким образом, между подпружиненным уплотнительным узлом 166 и закрывающей пластиной 168, а также между подпружиненным уплотнительным узлом 166 и верхним приводом 169 обеспечивается уплотнение, стойкое к текучей среде, и/или уплотнение, стойкое к загрязнителям.

Как лучше всего показано на Фиг.9 и 10, рабочая часть 171 уплотнения установлена на верхнем приводе 169 с помощью большого количества пружин 184 сжатия. Каждая из пружин 184 имеет один из резьбовых крепежных элементов 170, проходящих сквозь нее. Таким образом верхний привод 169 является одним из примеров конструкции, содержащей уплотнение. Здесь показано, что подпружиненный уплотнительный узел 166 может иметь любое число различных типов и конструкций компонентов бурильных головок для скважины, которые соответствующим образом служат конструкцией, содержащей уплотнение. Вспомогательный конструктивный элемент, который находится в комбинации с верхним приводом, внутренней втулкой или тому подобным, также представляет собой другой пример конструкции, содержащей уплотнение.

При работе пружины 184 прикладывают силу предварительной нагрузки на рабочую часть 171 уплотнения, когда уплотнительный выступ 172 рабочей части 171 уплотнения входит в контакт с закрывающей пластиной 168. В одном варианте выполнения рабочая часть 171 уплотнения выполнена из такого материала, что вся рабочая часть 171 уплотнения имеет ограниченную эластичность (т.е. гибкость), так что уплотнение предусмотрено через рабочую часть уплотнения, плавающую на пружинах 184, в противоположность уплотнительному выступу 172, отводящемуся под действием силы, связанной с силой предварительной нагрузки, приложенной пружинами 184. Соответственно, характеристики жесткости рабочей части 171 уплотнения таковы, что приложение силы к уплотнительному выступу 172 приводит к незначительной деформации уплотнительного выступа и смещении всей рабочей части 171 уплотнения относительно канала 167.

Как показано на Фиг.6-8, внутренняя втулка, выполненная в соответствии с настоящим изобретением, может содержать один или большее количество вспомогательных дискретных элементов, взаимодействующих с внешним корпусом втулки. Примеры таких вспомогательных дискретных элементов включают, но не ограничены этим, закрывающие пластины (например, закрывающая пластина 168), прокладки (например, прокладка 173) и т.п.

Фиг.11 представляет собой блок-схему, которая изображает систему 200 вращающегося отводящего превентора, выполненного в соответствии с вариантом выполнения настоящего изобретения. Система 200 вращающегося отводящего превентора содержит вращающийся отводящий превентор 205 с интегрированным устройством 210 смазки уплотнения принудительным потоком и с интегрированным устройством 215 смазки подшипников принудительным потоком. Устройство 210 смазки уплотнения принудительным потоком облегчает доставку смазки уплотнения к различным уплотнениям подшипникового узла 220 вращающегося отводящего превентора 205. Устройство 215 смазки подшипников принудительным потоком облегчает циркуляцию смазки для подшипников через различные подшипники подшипникового узла 220 превентора 205 и охлаждение циркулирующей смазки для подшипников.

Устройство 210 содержит насос 212 для смазки уплотнения, резервуар 213 для смазки уплотнения и компоненты 214 для смазки уплотнения. Насос 212 извлекает смазку из резервуара 213 и подает эту извлеченную смазку в одно или большее количество уплотнений подшипникового узла 220 через компоненты 214. В одном варианте выполнения вращающийся отводящий превентор 205 выполнен в виде вращающегося отводящего превентора 100, показанного на Фиг.4. В таком варианте выполнения компоненты 214 состоят из различных компонентов вращающегося отводящего превентора 100, которые содержат первый соединитель 120a для смазки уплотнения, второй соединитель 122a для смазки уплотнения, первый проход 120b для смазки уплотнения, второй проход 122b для смазки уплотнения, первый канал 128 для смазки уплотнения и второй канал 130 для смазки уплотнения. Соответственно, в таком варианте выполнения смазка уплотнения перенаправляется к соответствующим уплотнениям через соответствующий соединитель (120a, 122a) для смазки, через соответствующий проход (120b, 122b) для смазки и к одному или большему количеству уплотнений через соответствующий канал (128, 130).

Устройство 215 смазки подшипников принудительным потоком содержит насос 225 для смазки подшипников, резервуар 226 для смазки, компоненты 230 для смазки подшипников, теплообменник 235 для смазки подшипников, насос 240 для охлаждения и радиатор 245 для хладагента. Проточный контур для смазки подшипников определяется смазкой для подшипников, вытекающей из резервуара 226 через насос 225, который находится внутри резервуара 226, через компоненты 230, через центральную часть 227 теплообменника 235, и назад в резервуар 226. Контур циркуляции для хладагента определяется хладагентом, вытекающим из насоса 240, через центральную часть 229 для хладагента теплообменника 235 к радиатору 245 для хладагента. Центральная часть для смазки и центральная часть (227, 229) для хладагента теплообменника 235 обеспечивают независимый поток смазки и хладагента и тепла от хладагента, который должен быть передан хладагенту. Соответственно, теплообменник 235 предпочтительно, но не обязательно, представляет собой жидкостно-жидкостный теплообменник. Радиатор 245 для хладагента предпочтительно, но не обязательно, имеет жидкостно-воздушный тип.

Насос 225 обеспечивает смазку для компонентов 230, причем такая смазка перенаправляется назад к насосу 225 через центральную часть 227 теплообменника 235. Насос 240 для хладагента подает хладагент радиатору 245 через центральную часть 229 для хладагента. В одном варианте выполнения вращающийся отводящий превентор 205 выполнен в виде вращающегося отводящего превентора 100, показанного на Фиг.4. В таком варианте выполнения компоненты 230 для смазки состоят из различных компонентов вращающегося отводящего превентора 100, которые содержат первый соединитель 120 с для смазки подшипников, второй соединитель 122c для смазки подшипников, первый проход 120d для смазки подшипников, второй проход 122d для смазки подшипников, первый канал 132 для смазки подшипников и второй канал 134 для смазки подшипников. Соответственно, в таком варианте выполнения смазка для подшипников перенаправляется к соответствующим подшипникам через соответствующий соединитель (120c, 122c) для смазки подшипников, через соответствующий проход (120d, 122d) для смазки и к одному или большему количеству подшипников через соответствующий канал (132, 134) для смазки.

В этом описании показано, что смазка 212 уплотнения, резервуар 213 смазки уплотнения, насос 225 для смазки подшипников, насос 240 для хладагента и резервуар 245 для хладагента могут быть установлены на корпусе 114 оборудования вращающегося отводящего превентора 100. В таком варианте выполнения удлиненные шланги или трубы проходят между теплообменником 235 для смазки и радиатором 245 для хладагента. В качестве альтернативы, насос 240 для хладагента, насос 225 для смазки и/или теплообменник 235 могут быть расположены удаленно от вращающегося отводящего превентора 100.

Обратимся теперь к краткому обсуждению вращающихся отводящих превенторов высокого давления, в соответствии с вариантами выполнения настоящего изобретения, причем один такой вращающийся отводящий превентор 300 высокого давления показан на Фиг.12 и 13. Вращающийся отводящий превентор 300 высокого давления содержит верхнее устройство 302 сальника противовыбросового устройства, установленное на вращающемся отводящем превенторе 100 низкого давления, изображенном на Фиг.4-12 таким образом, что в результате верхнее устройство 302 сальника противовыбросового устройства установлено вместо верхнего привода 169. Корпус 304 контейнера верхнего устройства 302 сальника противовыбросового устройства имеет нагруженный пружиной уплотнительный узел 166. Подпружиненный уплотнительный узел 166 контактирует между корпусом 304 контейнера и закрывающей пластиной 168 тем же самым образом, что и между верхним приводом 169 и закрывающей пластиной 168 во вращающемся отводящем превенторе 100 низкого давления. Корпус 304 контейнера присоединен к внешней втулке 126 таким образом, что вращение корпуса 304 контейнера относительно внешней втулки 126 по существу устранено, и что вертикальное смещение во время использования по существу устранено.

Верхняя крышка 306 привода (т.е. также упомянутая в этом описании как крышка корпуса контейнера) верхнего устройства 302 сальника противовыбросового устройства выполнена с возможностью функционального и надежного прикрепления к нему узла 307 сальника противовыбросового устройства. Этим же образом вращающийся отводящий превентор 300 высокого давления выполнен с возможностью прикрепления к нему расположенных с интервалом друг от друга узлов сальника противовыбросового устройства (т.е. узлов 145, 307 сальника противовыбросового устройства). Первый из таких расположенных с интервалом друг от друга узлов сальника противовыбросового устройства (т.е. узел 145 сальника противовыбросового устройства) прочно присоединен к концевой части внутренней втулки 148, а второй из таких расположенных с интервалом друг от друга узлов сальника противовыбросового устройства (т.е. узел 1307 сальника противовыбросового устройства) прочно присоединен к верхней крышке 306 привода.

Верхняя крышка 306 привода может быть присоединена к корпусу 304 контейнера с помощью любого числа различных типов соединительных концепций. Механические соединительные средства, такие как винты, штыри и т.п.представляют собой пример таких возможных соединительных концепций. Цель такого соединения состоит в том, чтобы надежно прикрепить верхнюю крышку привода 306 и корпус 304 контейнера друг к другу таким образом, чтобы устранить относительное вращение и вертикальное разделение между ними.

Соединение байонетного типа представляет собой предпочтительный вариант выполнения для соединения верхней крышки привода и корпуса контейнера. На Фиг.14-16 изображен вариант выполнения верхнего устройства 350 сальника противовыбросового устройства, содержащего корпус 354 контейнера, крышку 356 корпуса контейнера (т.е. верхнюю крышку привода) и привод 357 ведущей бурильной трубы. Верхнее устройство 350 сальника противовыбросового устройства содержит соединение байонетного типа, выполненное между крышкой 356 корпуса контейнера и корпусом 354 контейнера. Верхнее устройство 350, изображенное на Фиг.14-16, и верхнее устройство 302 сальника противовыбросового устройства, изображенное на Фиг.12 и 13, являются взаимозаменяемыми относительно данного вращающегося отводящего превентора высокого давления.

Как показано на Фиг.14-16, крышка 356 корпуса контейнера содержит одну или большее количество байонетных соединительных конструкций 358, а корпус 354 контейнера содержит одну или большее количество байонетных соединительных конструкций 360. Каждая байонетная соединительная конструкция 358, 360 содержит контактную канавку 362, имеющую закрытую часть 364 и открытую часть 366. Удлиненный край 368 контактной канавки 362 ограничен удлиненным приподнятым ребром 370, проходящим по меньшей мере частично вдоль контактной канавки 362. Между смежными байонетными соединительными конструкциями 360 корпуса контейнера предусмотрено пространство 372, имеющее длину по меньшей мере одной из байонетных соединительных конструкций 358 крышки корпуса контейнера, а между смежными байонетными соединительными конструкциями 358 крышки корпуса контейнера предусмотрено пространство 372, имеющее длину по меньшей мере одной из байонетных соединительных конструкций 360 корпуса контейнера. Предпочтительно, но не обязательно, все байонетные соединительные конструкции 358 крышки корпуса контейнера имеют по существу одну и ту же длину, а все байонетные соединительные конструкции 360 корпуса контейнера также имеют по существу одну и ту же длину.

Соответственно, контактная канавка 362 каждой байонетной соединительной конструкции 360 корпуса контейнера и ребро 370 каждой байонетной соединительной конструкции 358 крышки корпуса контейнера выполнены совместно так, что они обеспечивают вставление ребра 370 каждой байонетной соединительной конструкции 358 крышки корпуса контейнера с возможностью скольжения внутрь контактной канавки 362 соответствующей байонетной соединительной конструкции 360 корпуса контейнера путем относительного поворота между корпусом 354 контейнера и крышкой 356 корпуса контейнера, когда корпус 354 контейнера и крышка корпуса контейнера находится в сопряженной ориентации так, что ребро 370 каждой байонетной соединительной конструкции 358 крышки корпуса контейнера совмещено с контактной канавкой 362 соответствующей байонетной соединительной конструкции 360 корпуса контейнера. Аналогично, контактная канавка 362 каждой из байонетной соединительной конструкции 358 крышки корпуса контейнера и ребро 370 каждой из байонетной соединительной конструкции 360 корпуса контейнера выполнены совместно так, чтобы обеспечить вставление ребра 370 каждой байонетной соединительной конструкции 360 корпуса контейнера внутрь контактной канавки 362 соответствующей байонетной соединительной конструкции 358 крышки корпуса контейнера путем относительного поворота между корпусом 354 контейнера и крышкой 356 корпуса контейнера, когда корпус 354 контейнера и крышка корпуса контейнера находится в сопряженной ориентации.

Байонетные соединительные конструкции соединяют путем вертикального опускания верхней крышки 306 привода на место на корпусе 304 контейнера, причем ребра 370 и пространства 372 соответствующим образом совмещают, а затем поворачивают верхнюю крышку 306 привода на часть одного оборота относительно корпуса 304 контейнера для прикрепления верхней крышки 306 привода к корпусу 304 контейнера. Предпочтительно, запирающее направление поворота верхней крышки 306 привода относительно корпуса 304 контейнера одинаковое с направлением вращения ведущей бурильной трубы, что, таким образом, гарантирует, что верхняя крышка 306 привода остается в соединенном положении относительно корпуса 304 контейнера во время работы вращающегося отводящего превентора и привода ведущей бурильной трубы. Произвольно, между корпусом 356 контейнера и крышкой 358 корпуса контейнера может быть присоединено одно или большее количество стопорных устройств для того, чтобы поддерживать корпус 356 контейнера и крышку 358 корпуса контейнера в межсоединенной конструкции.

Обращаясь теперь к получению и накоплению данных, в этой заявке раскрыто, что соответствующие части устройства получения и накопления данных могут быть объединены во вращающемся отводящем превенторе, в соответствии с вариантом выполнения настоящего изобретения. Такое получение и накопление данных является ценным при оценке работы вращающегося отводящего превентора. Более конкретно, такое устройство получения и накопления данных облегчает контроль, захват, анализ и/или передачу данных, касающихся работы вращающейся головки. Примеры работы вращающейся головки включают, но не ограничены этим, давление скважины, время использования, максимальное отмеченное давление, число установленных труб бурильной колонны, количество времени простоя в течение данного контрольного времени, число вращений подшипникового узла, число испытанных критических состояний, и т.п. Полученные данные предпочтительно посылают от устройства получения и накопления данных в систему управления данными (например, компьютер, имеющий доступ в сеть) беспроводным образом.

Как показано на Фиг.17, в одном варианте выполнения устройство 400 получения и накопления данных, выполненное в соответствии с настоящим изобретением, содержит сенсорные устройства 405 (например, преобразователи, датчики, термопары, и т.д.), передатчик 410, принимающее устройство 415 и систему 420 получения и накопления данных. Устройство 400 получения и накопления данных соединено с вращающимся отводящим превентором (например, вращающимся отводящим превентором 100, раскрытым в настоящем изобретении) через сенсорные устройства 405. Рабочая информация вращающегося отводящего превентора собирается сенсорными устройствами 405 и передается в систему 420 получения и накопления данных через передатчик 410 и принимающее устройство 415. Передатчик 410 и принимающее устройство 415 могут представлять собой любой тип устройства, соответственно выполненных для передачи сигнала по проводу, беспроводным образом, по компьютерной сети, через спутники, и т.д. Система 420 получения и накопления данных выполнена для сохранения, осуществления контроля и/или анализа информации, полученной от сенсорных устройств 405. Таким образом, такая информация может сохраняться, контролироваться и/или анализироваться в удаленном от вращающегося отводящего превентора местоположении.

Обращаясь теперь к обсуждению соответствующего оборудования, используемого с вращающимися отводящими превенторами, выполненными в соответствии с настоящим изобретением, привод ведущей бурильной трубы представляет собой нефтепромысловое оборудование, которое облегчает приложение вращательного момента к сегменту трубы бурильной колонны. На Фиг.18 изображен вариант выполнения привода 500 ведущей бурильной трубы, выполненного в соответствии с вариантом выполнения настоящего изобретения. Привод 500 содержит шарнирные разрезные втулки 505, верхнее кольцо 510 и соединительные штыри 515. Каждая разрезная втулка 505 содержит отстоящие друг от друга шарнирные элементы 520. Отстоящие друг от друга шарнирные элементы 520 так выполнены и ориентированы, что они совмещены и соединены соединительными штырями 512. Таким образом, шарнирные элементы 520 могут быть с готовностью и быстро соединены с соответствующей трубой бурильной колонны и удалены от нее.

В предшествующем подробном описании ссылка была сделана на сопровождающие чертежи, которые являются частью этого описания и на которых посредством иллюстрации показаны конкретные варианты выполнения, в которых может быть осуществлено настоящее изобретение. Эти варианты выполнения и их конкретные варианты были описаны в достаточных деталях, чтобы позволить специалистам осуществить на практике варианты выполнения настоящего изобретения. Следует понимать, что могут быть использованы другие подходящие варианты выполнения и что могут быть выполнены логические, механические, химические и электрические изменения, не отступая от сущности или объема изобретения. Чтобы избежать ненужных подробностей, в описании опущена конкретная информация, известная специалистам. Предшествующее подробное описание поэтому не ограничено конкретными формами, сформулированными здесь, а напротив, оно охватывает такие альтернативы, модификации и эквиваленты, которые могут обоснованно подпадать под сущность и объем приложенной формулы изобретения.

Изобретение относится к нефтегазовой промышленности, а именно к оборудованию для бурения скважин, содержащему вращающийся отводящий превентор, включающий корпус, подшипниковый узел, первую и вторую магистрали для смазки. Корпус бурильной головки имеет боковую стенку, ограничивающую центральное отверстие. Подшипниковый узел выполнен с возможностью установки в корпусе бурильной головки с возможностью отсоединения и с возможностью присоединения узла сальника противовыбросового устройства к нижней концевой части этого узла. Подшипниковый узел содержит подшипники и проточный тракт для смазки подшипников, выполненный с обеспечением возможности циркуляции смазки для подшипников через подшипники. Первая магистраль для смазки имеет проход для смазки подшипников, присоединенный к первой концевой части проточного тракта для смазки подшипников. Вторая магистраль для смазки имеет проход для смазки подшипников, присоединенный ко второй концевой части проточного тракта для смазки подшипников. Обеспечивает эффективное распределение смазки и охлаждение. 6 з.п. ф-лы, 18 ил.

1. Система подшипникового узла для бурильной головки, содержащая: подшипниковый узел, содержащий внешнюю втулку, имеющую центральное отверстие, проходящее между ее верхней и нижней концевыми частями, внутреннюю втулку, по меньшей мере частично расположенную в центральном отверстии внешней втулки, и подшипники, присоединенные между указанными втулками для обеспечения концентрического расположения указанных втулок и обеспечения возможности их вращения относительно друг друга, причем внешняя поверхность внешней втулки выполнена с возможностью взаимодействия с сопряженной внутренней поверхностью корпуса вращающегося отводящего превентора и с возможностью взаимодействия с удерживающим устройством подшипникового узла, функционально присоединенным к указанному корпусу вращающегося отводящего превентора, причем за одно целое с нижней концевой частью внутренней втулки выполнена крепежная конструкция для сальника противовыбросового устройства, между указанными верхней и нижней концевыми частями внешней втулки внутри стенки, ограничивающей внешнюю поверхность внешней втулки, проходит первый канал для смазки подшипников, и между внешней втулкой и внутренней втулкой ограничен второй канал для смазки подшипников, причем указанные каналы для смазки подшипников пересекаются, а указанные подшипники открыты внутри второго канала для смазки подшипников, первую магистраль для смазки, установленную на верхней концевой части внешней втулки и имеющую проход для смазки подшипников, соединенный с первым каналом для смазки подшипников, и вторую магистраль для смазки, установленную на верхней концевой части внешней втулки и имеющую проход для смазки подшипников, соединенный со вторым каналом для смазки подшипников.

2. Система подшипникового узла по п.1, в которой первый канал для смазки подшипников проходит к нижней концевой части внешней втулки и пересекается со вторым каналом для смазки подшипников смежно с нижней концевой частью внешней втулки, первый проход для смазки проходит через верхнюю концевую поверхность внешней втулки, проход для смазки первой магистрали для смазки соединен на верхней концевой поверхности внешней втулки с первым каналом для смазки подшипников, и проход для смазки второй магистрали для смазки соединен на верхней концевой поверхности внешней втулки со вторым каналом для смазки подшипников.

3. Система подшипникового узла по п.2, в которой первая и вторая магистрали для смазки смещены в угловом направлении друг от друга приблизительно на 180° относительно центральной оси внешней втулки.

4. Система подшипникового узла по п.3, в которой внешняя втулка имеет в целом цилиндрическую форму и имеет канавку для фиксации подшипникового узла, расположенную на внешней поверхности этой втулки, причем указанная канавка проходит частично по окружности внешней втулки таким образом, что канавка оканчивается у замковой части, проходящей через указанную канавку, и первый канал для смазки подшипников является по существу прямым и проходит через замковую часть.

5. Система подшипникового узла по п.1, в которой внешняя втулка имеет в целом цилиндрическую форму и имеет канавку для фиксации подшипникового узла, расположенную на внешней поверхности этой втулки, причем указанная канавка проходит частично по окружности внешней втулки таким образом, что канавка оканчивается у замковой части, проходящей через указанную канавку, и первый канал для смазки подшипников является по существу прямым и проходит через замковую часть.

6. Система подшипникового узла по п.1, дополнительно содержащая первый канал для смазки уплотнения, проходящий между указанными концевыми частями внешней втулки и выходящий на первом уплотнении подшипникового узла смежно с нижней концевой частью внешней втулки, и второй канал для смазки уплотнения, проходящий внутри верхней концевой части внешней втулки и выходящий на втором уплотнении подшипникового узла смежно с верхней концевой частью внешней втулки, причем первая магистраль для смазки содержит проход для смазки уплотнения, соединенный с указанным первым каналом для смазки уплотнения, и вторая магистраль для смазки содержит проход для смазки уплотнения, соединенный с указанным вторым каналом для смазки уплотнения, причем указанные каналы для смазки уплотнения изолированы от указанных каналов для смазки подшипников с обеспечением по существу предотвращения смешивания смазки для уплотнения, находящейся внутри указанных каналов для смазки уплотнения, со смазкой для подшипников, находящейся внутри указанных каналов для смазки подшипников.

7. Система подшипникового узла по п.6, в которой первый канал для смазки подшипников проходит к нижней концевой части внешней втулки и пересекается со вторым каналом для смазки подшипников смежно с нижней концевой частью внешней втулки, проход для смазки первой магистрали для смазки соединен в верхней концевой части внешней втулки с первым каналом для смазки подшипников, проход для смазки второй магистрали для смазки соединен в верхней концевой части внешней втулки со вторым каналом для смазки подшипников, первая и вторая магистрали для смазки смещены друг от друга в угловом направлении приблизительно на 180° относительно центральной оси внешней втулки, внешняя втулка имеет в целом цилиндрическую форму и имеет канавку для фиксации подшипникового узла, расположенную на внешней поверхности этой втулки, причем указанная канавка проходит частично по окружности внешней втулки таким образом, что канавка оканчивается у замковой части, проходящей через указанную канавку, и первый канал для смазки подшипников является по существу прямым и проходит через указанную замковую часть.

| US 5178215 А, 12.01.1993 | |||

| Вращающийся превентор | 1981 |

|

SU1063981A1 |

| Вращающийся превентор | 1984 |

|

SU1263807A1 |

| Приспособление для выпиливания лучковой пилой круглых дисков из дерева | 1932 |

|

SU29959A1 |

| Опора для катальных ходов | 1938 |

|

SU55854A1 |

Авторы

Даты

2012-11-27—Публикация

2008-07-08—Подача