Изобретение относится к средствам осушки и очистки газов от пыли и может быть использовано в химической, металлургической и других отраслях промышленности.

Известен осушитель воздуха, имеющий кожух, сужающийся по ходу движения воздуха в горизонтальной плоскости, с размещенными в нем рядами оребренных трубок в виде дуг окружностей, ребра расположены по радиусам окружностей (а.с. СССР №1208436, 1986).

Недостатком такого устройства является вынос капельной влаги, срываемой с ребер трубок, расположенных в зауженной части осушителя из-за увеличения скорости воздуха в узкой части устройства, что требует установки на выходе осушителя дополнительного каплеотделителя.

Известно также устройство для сепарации капельной влаги, включающее сквозной корпус с расположенными в нем каплеулавливающими пластинами, сгруппированными попарно, имеющими смещенные относительно друг друга в каждой паре пластин вертикальные щели (а.с. СССР №187505, 1966).

Недостатком такого каплеуловителя является невысокая эффективность удержания влаги, испаряющейся с пластин, кроме того, при присутствии в воздухе взвешенных нерастворимых в воде твердых частиц происходит засорение щелей, что ухудшает процесс стекания влаги с пластин.

Известно устройство для обработки газа, включающее сквозной корпус для прохода газа с расположенными в нем тремя секциями из каплеулавливающих волнообразных пластин, дно корпуса выполнено с небольшим уклоном, секции из каплеулавливающих пластин выполнены переходящими одна в другую, а выходная секция снабжена дополнительными каплеулавливающими пластинами, установленными эквидестантно, а средняя секция из сгруппированных попарно пластин снабжена штуцерами для подачи и выхода хладоносителя в каждой из загерметизированных пар (патент РФ №2092228, 2005) - ближайший аналог.

Недостатками такого устройства являются сложность герметизации попарно сгруппированных пластин, и, как следствие, недостаточная надежность устройства.

Целью заявляемого изобретения является, наряду с обеспечением высокой эффективности процесса обработки газа, обеспечение более простого конструктивного исполнения устройства и повышения надежности его работы.

Поставленная цель достигается за счет того, что в устройстве для обработки газа, включающем сквозной корпус для прохода газа, дно корпуса выполнено с небольшим уклоном, в корпусе расположены три секции из каплеулавливающих волнообразных пластин, при этом все секции выполнены переходящими одна в другую, а выходная секция снабжена дополнительными каплеулавливающими пластинами, установленными эквидестантно, в дне корпуса смонтированы патрубки для слива конденсата, соединенные с трубой для слива последнего в канализацию; все три секции выполнены из одинарных волнообразных пластин, а в верхней части корпуса по его длине образован канал для хладоносителя, отделенный от остальной части корпуса перегородкой, к которой прикреплены верхние кромки волнообразных каплеулавливающих пластин, нижние кромки этих пластин расположены на минимальном расстоянии от дна корпуса, перегородка снабжена со стороны прохода газа теплоизоляцией, размещенной между верхними кромками волнообразных пластин, внешние поверхности канала также теплоизолированы, а сам канал оснащен штуцерами для подачи и выхода хладоносителя.

При подаче в канал хладоносителя стенки канала и его дно охлаждаются вместе с прикрепленными к дну волнообразными пластинами, играющими роль оребрения, при этом площадь оребрения достаточно большая за счет волнообразности пластин. При этом волнообразные пластины являются сепараторами содержащейся в проходящем через корпус газе капельной влаги вместе с налипшими на них твердыми мелкими частицами пыли, а за счет охлаждения каплеулавливающих волнообразных пластин на них выпадают (конденсируются) и мельчайшие частицы влаги. Задержанные пластинами капли вместе с налипшими на них частицами пыли коагулируют (укрупняются), образуют пленки и стекают на дно корпуса, откуда удаляются через патрубки в трубу, сообщенную с канализацией. Наличие в последней секции дополнительных каплеулавливающих волнообразных пластин обеспечивает задержку и коагуляцию наиболее мелких капель влаги вместе с налипшими на них частицами пыли. Отсутствие во второй секции попарно сгруппированных пластин повышает надежность работы устройства, так как нет необходимости обеспечивать герметизацию сгруппированных пластин. Размещенная в корпусе (примыкающая к дну канала с его внешней стороны) теплоизоляция позволяет предотвратить обледенение дна канала со стороны прохода газа через корпус. Из изложенного следует, что за счет более простого конструктивного исполнения предлагаемого устройства обеспечивается высокая эффективность и надежность работы устройства.

Таким образом, заявляемое техническое решение характеризуется признаками, дающими положительный эффект, и обладает признаками соответствия критерию «изобретательский уровень».

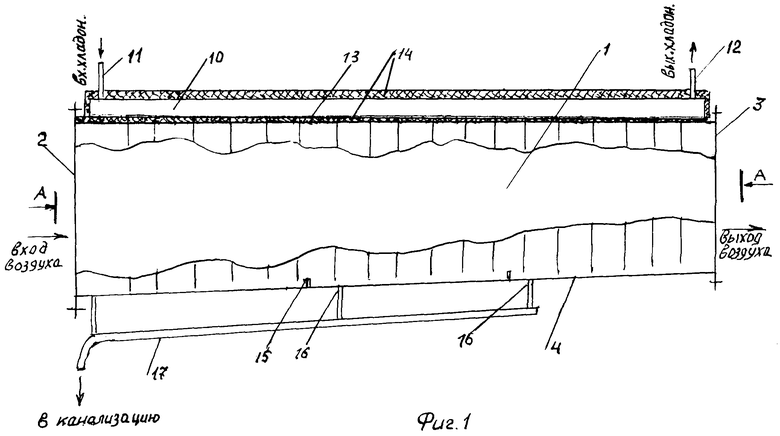

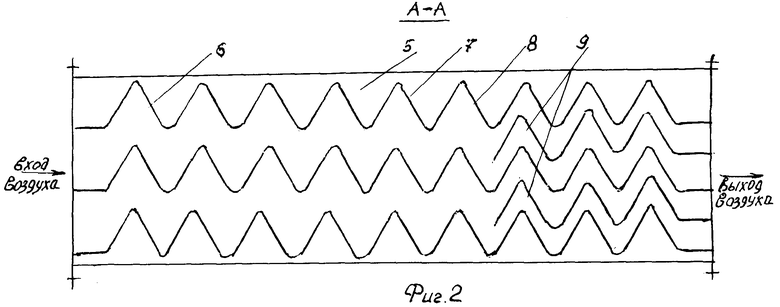

На фиг.1 изображено предлагаемое устройство (фронтальная проекция), на фиг.2 - вид сверху в разрезе.

Устройство для обработки газа включает корпус 1 с входным 2 и выходным 3 фланцами, наклонным дном 4 (фланцы 2 и 3 в предмет изобретения не входят). В корпусе 1 размещена кассета 5 из трех секций каплеулавливающих волнообразных одинарных пластин 6, 7 и 8, переходящих одна в другую. Секция 8 снабжена дополнительными волнообразными пластинами 9, установленными эквидестантно между основными пластинами. В верхней части корпуса 1 образован канал 10 для прохода хладоносителя. Канал 10 снабжен штуцерами подачи 11 и вывода 12 хладоносителя. К перегородке 13, отделяющей канал 10 от корпуса 1, верхними торцами прикреплены волнообразные пластины кассеты 5. Нижние торцы волнообразных пластин расположены на минимальном расстоянии от дна 4 корпуса 1. Между торцами пластин к перегородке 13 со стороны прохода газа, а также на внешних поверхностях канала 10 закреплена теплоизоляция 14. На дне 4 внутри корпуса установлены барьеры 15 (между секциями волнообразных пластин). В дне 4 смонтированы (в каждой секции) штуцера 16 для слива конденсата, соединенные с трубой 17, сообщенной с канализацией.

Устройство работает следующим образом. Через штуцер 11 в канал 10 подается хладоноситель, который охлаждает стенки и дно (перегородку 13) канала 10 и прикрепленные к перегородке 13 волнообразные пластины секций 6, 7 и 8, играющие роль оребрения, имеющего развитую поверхность (площадь контакта двух сред), участвующую в теплообменном процессе. Через штуцер 12 хладоноситель возвращается из канала 10 к источнику. Газ, содержащий большое количество влаги и взвешенных, нерастворимых в воде твердых частиц (пылевой аэрозоль), поступает через фланец 2 в корпус 1 (в образованные между волнообразными пластинами каналы). За счет охлаждения при контакте с пластинами содержащиеся в газе, например, в воздухе пары и капли влаги выпадают на охлажденных волнообразных пластинах вместе с налипшими на них твердыми частицами пыли, коагулируют (укрупняются), образуют пленки жидкости и стекают на дно корпуса, откуда через сливные штуцера 16 и трубу 17 удаляются в канализацию. Экспериментальными исследованиями установлено, что создание в мокрых пылеуловителях условий для конденсации пара приводит к существенному росту эффективности охлаждения частиц как на каплях, так и на других поверхностях в условиях конденсации водяных паров, однозначно определяется глубиной конденсации. Эффективность осаждения частиц за счет конденсации η выражается зависимостью

,

,

где Δx - перепад влагосодержания газов, кг/кг сухого газа (Ю.А.Вальдберг. Успехи в области мокрой очистки запыленных газов. Химическое и нефтяное машиностроение, №10, 1992).

Поступающий из секции 7 в секцию 8 газ подвергается более интенсивной сепарации за счет дополнительных каплеулавливающих пластин 9, уменьшающих расстояние между пластинами, а это позволяет осаждать на них более мелкие капли влаги. Таким образом, в секции 8 происходит сепарация более мелких капель вместе с налипшими на них твердыми мелкими частицами, не задержанными в секциях 6 и 7. Образовавшиеся на пластинах пленки также стекают на дно и удаляются в канализацию. Освобожденный от влаги и твердых частиц газ поступает через выходной фланец 3 на выход устройства. Установленные на дне 4 барьеры 15 необходимы для недопущения перетекания газа из одной секции в другую помимо пластин (через зазор между нижними торцами пластин и дном 4). Количество волн в каплеулавливающих пластинах секций (по три волны) выбрано в соответствии с рекомендациями, приведенными в статье Ю.Л.Миронова и др. «Исследование дисперсно-пленочного двухфазного потока в канале жалюзийного типа».

Заявляемое устройство по принципу действия, обеспечиваемого новой совокупностью существенных признаков, позволяет осуществлять его эффективное функционирование, обеспечивая при этом высокую надежность работы.

Заявляемое устройство является промышленно применимым, то есть не содержит в себе элементов, которые не могут быть выполнены промышленностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГАЗА | 1995 |

|

RU2092228C1 |

| НАГРЕВАТЕЛЬ ЖИДКОГО ТОПЛИВА | 2004 |

|

RU2274804C2 |

| СИСТЕМА РЕГЕНЕРАЦИИ ВОЗДУХА | 2011 |

|

RU2464056C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ | 2007 |

|

RU2363886C1 |

| СУШИЛКА | 2008 |

|

RU2362100C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2365844C1 |

| ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ | 2011 |

|

RU2479797C1 |

| ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ | 2011 |

|

RU2479798C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2013 |

|

RU2528165C1 |

| СИСТЕМА ВЕНТИЛЯЦИИ СКАТНОЙ КРЫШИ | 2012 |

|

RU2509847C2 |

Устройство предназначено для осушки газа и очистки его от твердых аэрозольных частиц и может быть использовано в химической, металлургической и других отраслях промышленности. Устройство для обработки газа включает сквозной корпус для прохода газа, в корпусе расположены три секции из каплеулавливающих волнообразных пластин. Все секции выполнены переходящими одна в другую, а выходная секция снабжена дополнительными каплеулавливающими пластинами, установленными эквидистантно. Дно корпуса выполнено с небольшим уклоном. При этом в дне корпуса смонтированы патрубки для слива конденсата, соединенные с трубой для удаления последнего в канализацию. Все три секции выполнены из одинарных волнообразных пластин. В верхней части корпуса по его длине образован канал для хладоносителя, отделенный от остальной части корпуса перегородкой, к которой прикреплены верхние кромки волнообразных каплеулавливающих пластин. Нижние кромки волнообразных каплеулавливающих пластин расположены на минимальном расстоянии от дна корпуса. Перегородка снабжена со стороны прохода газа теплоизоляцией, размещенной между верхними кромками волнообразных пластин. Внешние поверхности канала также теплоизолированы, а сам канал оснащен штуцерами для входа и выхода хладоносителя. Техническим результатом является высокая и надежная технологическая эффективность обработки газа за счет организации трех ступеней очистки, в которых используются не только инерционные силы, но и пароконденсация влаги. 2 ил.

Устройство для обработки газа, включающее сквозной корпус для прохода газа, дно корпуса выполнено с небольшим уклоном, в корпусе расположены три секции из каплеулавливающих волнообразных пластин, при этом все секции выполнены переходящими одна в другую, а выходная секция снабжена дополнительными каплеулавливающими пластинами, установленными эквидистантно, в дне корпуса смонтированы патрубки для слива конденсата, соединенные с трубой для удаления последнего в канализацию, отличающееся тем, что все три секции выполнены из одинарных волнообразных пластин, а в верхней части корпуса по его длине образован канал для хладоносителя, отделенный от остальной части корпуса перегородкой, к которой прикреплены верхние кромки волнообразных каплеулавливающих пластин, нижние кромки этих пластин расположены на минимальном расстоянии от дна корпуса, перегородка снабжена со стороны прохода газа теплоизоляцией, размещенной между верхними кромками волнообразных пластин, внешние поверхности канала также теплоизолированы, а сам канал оснащен штуцерами для входа и выхода хладоносителя.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГАЗА | 1995 |

|

RU2092228C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ДЛЯ ТОНКОЙ очисткиВОЗДУХА от ТУМАНА | 0 |

|

SU176251A1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ КАПЕЛЬНОЙ ВЛАГИ | 0 |

|

SU187505A1 |

| Съемник | 1986 |

|

SU1414545A1 |

| US 3963466 A, 15.06.1976. | |||

Авторы

Даты

2012-12-10—Публикация

2011-08-10—Подача