Изобретение относится к устройству для приведения в действие обрабатывающих машин, таких как ковочно-штамповочные прессы, прессы для выдавливания, ковочные молоты, машины для обработки стали, машины для прокатки или другие машины для обработки металлов давлением.

Другая задача изобретения состоит в формировании соответствующего применения такого устройства.

Изобретение также относится к способу, предназначенному для машин для обработки металлов давлением.

Еще одна задача состоит в том, чтобы предложить систему управления для подобных машин для обработки металлов давлением, таких как ковочно-штамповочные прессы или тому подобное, в которой используется устройство согласно изобретению.

Машины для обработки металлов давлением, такие как ковочно-штамповочные прессы, ковочные молоты, прессы для выдавливания, машины для обработки стали, машины для прокатки, хорошо известны. В документе DE 3326690 C2 описано устройство для приведения в действие гидравлического ковочно-штамповочного пресса с несколькими генераторами давления с регулируемым потоком. В данные генераторы рабочая жидкость для гидравлических систем поступает посредством бустерного насоса из источника через обратный клапан.

В документе DE 1502282 описан ковочно-штамповочный пресс с гидравлическим приводом и аккумуляторами.

Ковочно-штамповочный пресс согласно документу DE 2223709 также работает с аккумуляторами и распределительными клапанами.

Подводя итоги, можно отметить, что некоторые из гидравлических машин работают с жидкостями на водной основе (HWBF) или даже с чистой водой. Данные жидкости очень агрессивны и их невозможно перекачивать насосами любого типа. Наиболее часто применяемым решением при транспортировании подобных жидкостей является использование поршневых насосов с нерегулируемой производительностью, например трехцилиндровых или пятицилиндровых насосов, осуществляющих подачу в гидравлические аккумуляторы, которые затем отдают накопленную в них энергию системе посредством пропорциональных клапанов. То обстоятельство, что насос данного типа обеспечивает подачу постоянного потока, препятствует его использованию для непосредственного приведения в действие гидравлических цилиндров машин, которые требуют разных скоростей в соответствии с последовательностями их циклов (фаза подвода, рабочая фаза, фаза отвода).

Основные недостатки данных гидравлических машин с насосами с нерегулируемой производительностью и приводом от двигателя, гидравлическими аккумуляторами, пропорциональными клапанами и гидравлическими цилиндрами следующие:

- применение поршневых насосов;

- применение гидравлических аккумуляторов, которые требуют предохранительных компонентов для обеспечения надежности системы;

- аккумуляторы должны регулярно подвергаться сертификации компетентными органами;

- огромную энергию, накопленную в аккумуляторах, необходимо контролировать посредством пропорциональных клапанов, что приводит к выделению тепла, потерям энергии и износу компонентов вследствие эрозии.

Принципы работы поршневых насосов с нерегулируемой производительностью следующие:

Вал электродвигателя соединен с редуктором для уменьшения его частоты вращения. Выходной вал редуктора обеспечивает приведение в движение кулачкового вала для преобразования вращательного движения в линейное перемещение, передаваемое определенному числу цилиндров (обычно 3 или 5). В корпусах цилиндров предусмотрен впускной обратный клапан и выпускной обратный клапан. Во время одного полного оборота кулачкового вала поршень цилиндра совершает движение назад, обеспечивающее возможность ввода нагнетаемой текучей среды в цилиндр из впускного обратного клапана, и затем движение вперед для подачи текучей среды через выпускной обратный клапан.

Основные недостатки данных поршневых насосов следующие:

- подача только постоянного потока;

- пульсации потока/давления в напорном окне/напорной трубе или канале;

- знакопеременные нагрузки на кулачковые валы приводят к усталостным разрушениям;

- значительные затраты на техническое обслуживание;

- ненужный расход энергии вследствие механического трения.

Задача изобретения состоит в преодолении данных недостатков.

Одна задача изобретения состоит в том, чтобы предложить устройство для приведения в действие обрабатывающих машин, таких как прессы, ковочно-штамповочные прессы, прессы для выдавливания, ковочные молоты, машины для обработки стали, машины для прокатки или другие машины для обработки металлов давлением посредством текучих сред, создающих давление.

Другая задача изобретения состоит в том, чтобы предложить применение устройства согласно изобретению.

Еще одна задача изобретения состоит в том, чтобы предложить способ, предназначенный для данных машин для обработки металлов давлением.

Еще одна задача изобретения состоит в том, чтобы предложить систему управления данными машинами для обработки металлов давлением.

Еще одна задача изобретения состоит в том, чтобы предложить машину для обработки металлов давлением, подобную описанной выше.

Решение первой задачи описано в любом из пунктов 1-5 формулы изобретения.

Устройство для приведения в действие обрабатывающих машин, подобных машинам для обработки металлов давлением, описанным выше, содержит по меньшей мере один насос с регулируемой производительностью или более одного насоса с регулируемой производительностью, которые посредством по меньшей мере одного распределительного клапана или нескольких распределительных клапанов нагнетают текучую среду, например минеральное масло, непосредственно в камеры цилиндров гидростатических генераторов или гидростатических приводов (силовых цилиндров).

Давление текучей среды, подаваемой насосами с регулируемой производительностью, может составлять до 500 бар, предпочтительно до 350 бар. Каждый из герметизированных поршней генераторов или приводов соединен посредством отдельного поршневого штока с другим поршнем, который может перемещаться в отдельном или в том же цилиндре также с обеспечением герметичности. В отдельные камеры цилиндров посредством разных труб или каналов из источника текучей среды или воды под давлением отдельно поступает определенное количество текучей среды или жидкости, которая сжимается подвижными поршнями, работающими в расположенных напротив друг друга цилиндрах. Контур для данной текучей среды или жидкостей, подобных воде, полностью отделен от схемы питания, которая обеспечивает подачу текучей среды, например масла для гидравлических систем, в расположенные напротив друг друга цилиндрические камеры силовых цилиндров. Один из пары поршней или плунжеров проходит вверх, другой из пары поршней проходит вниз, и наоборот.Оба генератора или привода, или силовых цилиндра обеспечивают подачу текучей среды, в особенности текучих сред на водной основе, или чистой воды в систему труб или каналов, которая соединена с машиной для обработки металлов давлением, такой как ковочно-штамповочный пресс или тому подобное. Частота или пульсация в напорной линии является очень малой и плавной, почти одинаковой. Также может быть предусмотрено более двух, например четыре, или даже больше генераторов или приводов, или силовых цилиндров, которые работают совместно и обеспечивают подачу жидкостей или текучей среды под высоким давлением в трубу или канал системы, которая ведет к машине для обработки металлов давлением.

Основные преимущества подобного устройства или машинного оборудования следующие:

- применение насосов с регулируемой производительностью;

- упрощение схемы посредством использования логических клапанов (открытых или закрытых при отсутствии пропорциональности);

- меньшее потребление энергии, поскольку силовые цилиндры обеспечивают подачу только тогда, когда это необходимо, и имеют повышенную эффективность.

Таким образом, согласно одному аспекту настоящего изобретения предложено устройство для приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющее один или множество насосов с приводом от двигателя, имеющих регулируемую производительность, которое обеспечивает приведение в действие по меньшей мере двух попеременно приводимых в действие, гидростатических приводов посредством одного или множества распределительных клапанов посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, и в котором другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам, и в котором давление другой среды, создающей давление, повышается посредством гидростатических приводов до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы труб или каналов для среды, создающей давление, при этом устройство дополнительно содержит клапан предварительного сжатия, который обеспечивает возможность обхода обратного клапана при приведении его в действие для предварительного сжатия камеры цилиндра каждого из приводов с текучей средой, в частности чистой водой, поступающей из трубы через клапан предварительного сжатия в данном цилиндре, когда другой поршень готов к выдавливанию текучей среды под высоким давлением через обратный клапан в данную трубу, причем устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, а когда поток не требуется, приводы неподвижны, при этом указанные распределительные клапаны расположены в общем корпусе для образования манифольда управления.

Насосы с регулируемой производительностью совместно или независимо друг от друга предпочтительно выполнены так, что их подача является бесступенчато регулируемой или регулируемой.

Насосы, которые имеют регулируемую производительность, имеют предпочтительно соответственно, по меньшей мере, обратный клапан, через который текучая среда, создающая давление, перемещается к соответствующему распределительному клапану или распределительным клапанам.

Гидростатические приводы предпочтительно выполнены в виде напорных гидроусилителей, при этом текучая среда подается к стороне нагнетания гидростатических приводов из общего источника текучей среды через, по меньшей мере, обратный клапан и/или фильтрующий элемент.

Гидростатические приводы предпочтительно подают текучую среду через, по меньшей мере, обратный клапан и предпочтительно через фильтрующий элемент в систему труб или каналов для сред, создающих давление.

Текучая среда, которая подается в каждую камеру цилиндра, выполненную с возможностью соединения с системой напорных труб или каналов, которая соединена с ковочной машиной, ковочно-штамповочным прессом или прессом для выдавливания, предпочтительно выходит из насоса с приводом от двигателя, из общего источника текучей среды или жидкости.

Каждый гидростатический привод предпочтительно имеет две камеры цилиндра, которые расположены соответственно соосно друг относительно друга, причем камера цилиндра, которая необходима для приведения в действие, соединена со средой под давлением, которая подается посредством насосов с регулируемой производительностью соответственно по трубе или каналу для сред, создающих давление, при этом камера цилиндра, которая необходима для подачи давления, соединена с трубой или каналом для сред, создающих давление, посредством системы труб или каналов, которая соединена с приводимой в действие ковочной машиной, ковочно-штамповочным прессом или прессом для выдавливания.

В камерах цилиндров, которые расположены соосно друг относительно друга в гидростатических приводах, поршни предпочтительно выполнены с одинаковыми или разными площадями нагнетательных активных поверхностей поршней и могут перемещаться в продольном направлении и назад и вперед попеременно.

Площадь нагнетательной активной поверхности поршня на стороне нагнетания привода для создания давления, которая соответствует ковочной машине, ковочно-штамповочному прессу или прессу для выдавливания, предпочтительно существенно отличается, в частности, на 10-45% от площади противоположной поверхности поршня, на которую насосы с регулируемой производительностью воздействуют соответственно посредством текучей среды, создающей давление.

Приводы для создания давления предпочтительно расположены так, что их продольные оси параллельны друг другу и в вертикальных плоскостях.

Длина каждого хода поршня предпочтительно составляет от 0,5 метра до трех метров, предпочтительно один метр.

Полная длительность цикла предпочтительно составляет от четырех до двадцати секунд, предпочтительно восемь секунд, при этом от двух до десяти секунд и предпочтительно четыре секунды на нагнетание, предпочтительно от одной до девяти секунд, предпочтительно три секунды на отвод и 0,5 секунды на закрытие впускного обратного клапана, 0,5 секунды на предварительное сжатие текучей среды.

Скорость поршней во время их хода при нагнетании и отводе предпочтительно постоянна, за исключением короткого периода ускорения и замедления, и имеет значения, составляющие соответственно от 100 мм/с до 500 мм/с, предпочтительно 250 мм/с, и от 130 мм/с до 700 мм/с, предпочтительно 330 мм/с.

Приводы предпочтительно создают от 4 циклов до 12 циклов в минуту и предпочтительно 7,5 цикла в минуту, и каждый из выпускного и впускного обратных клапанов срабатывает от 4 раз до 12 раз в минуту и предпочтительно 7,5 раза в минуту.

Приводы предпочтительно подают текучие среды на водной основе или даже чистую воду к ковочной машине, ковочно-штамповочному прессу или прессу для выдавливания, а их поршни приводятся в движение другой текучей средой или жидкостью, подобной рабочей жидкости для гидравлических систем.

Согласно другому аспекту предложено устройство для приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющее один или множество насосов с приводом от двигателя, имеющих регулируемую производительность, которое обеспечивает приведение в действие по меньшей мере двух попеременно приводимых в действие гидростатических приводов посредством одного или множества распределительных клапанов посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, и в котором другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам, и в котором давление другой среды, создающей давление, повышается посредством гидростатических приводов до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы труб или каналов для среды, создающей давление, при этом один из поршней находится в его крайнем нижнем положении, а другой поршень находится в его крайнем верхнем положении, и одна камера цилиндра находится в ее состоянии предварительного сжатия, в котором текучая среда, в частности чистая вода, поступающая из трубы, подается через клапан предварительного сжатия в камеру цилиндра, причем поршень обеспечивает подачу высокого давления за счет начала его движения, и при начале перемещения в одном из приводов камера цилиндра заполняется водой через обратный клапан, и другой привод обеспечивает подачу текучей среды под высоким давлением в напорную трубу за счет перемещения данного поршня в его нижнее положение через обратный клапан, при этом когда обратный клапан другого привода отсечен от камеры цилиндра, текучая среда под высоким давлением подается в напорную трубу через обратный клапан, а когда поршень находится в его нижнем положении, камера цилиндра находится в ее состоянии предварительного сжатия, в котором текучая среда, поступающая из трубы, соединенной с напорной трубой, подается через клапан предварительного сжатия в камеру цилиндра, и когда камера цилиндра обеспечивает подачу текучей среды под высоким давлением через обратный клапан в напорную трубу, поршень и камера цилиндра перемещаются за счет предварительного заполнения ее текучей средой, в частности чистой водой, и цилиндр обеспечивает подачу текучей среды, в частности чистой воды, посредством обратного клапана в напорную трубу под высоким давлением, в то время как впускной обратный клапан закрывается и поршень другого привода перемещен полностью в одном направлении, и поршень полностью перемещен в другом направлении, и камера цилиндра подвергается предварительному сжатию посредством открытия клапана предварительного сжатия, и поршень готов выдавливать текучую среду под высоким давлением через обратный клапан в напорную трубу, при этом устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, а когда поток не требуется, приводы и силовые цилиндры неподвижны.

Согласно еще одному аспекту предложен способ приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющих один или множество насосов с приводом от двигателя, имеющих регулируемую производительность, которые обеспечивают приведение в действие по меньшей мере двух попеременно приводимых в действие гидростатических приводов посредством одного или множества распределительных клапанов посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, причем другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам, при этом давление другой среды, создающей давление, повышается посредством гидростатических приводов до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы труб или каналов для среды, создающей давление, и клапан предварительного сжатия, который обеспечивает возможность обхода обратного клапана при приведении его в действие для предварительного сжатия камеры цилиндра каждого из приводов с текучей средой, в частности чистой водой, поступающей из трубы через клапан предварительного сжатия в данном цилиндре, когда другой поршень готов к выдавливанию текучей среды под высоким давлением через обратный клапан в данную трубу, при этом данное устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, и когда поток не требуется, приводы неподвижны, причем указанные распределительные клапаны расположены в общем корпусе для образования манифольда управления.

Согласно еще одному аспекту предложена система управления устройством для приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющим один или множество насосов с приводом от двигателя, имеющих регулируемую производительность, которое обеспечивает приведение в действие по меньшей мере двух попеременно приводимых в действие, гидростатических приводов посредством одного или множества распределительных клапанов посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, и в котором другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам, и в котором давление другой среды, создающей давление, повышается посредством гидростатических приводов до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы труб или каналов для среды, создающей давление, и клапан предварительного сжатия, который обеспечивает возможность обхода обратного клапана при приведении его в действие для предварительного сжатия камеры цилиндра каждого из приводов с текучей средой, в частности чистой водой, поступающей из трубы через клапан предварительного сжатия в данном цилиндре, когда другой поршень готов к выдавливанию текучей среды под высоким давлением через обратный клапан в данную трубу, при этом данное устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, и когда поток не требуется, приводы неподвижны, причем множество клапанов, которые выполнены в виде многоходовых клапанов, расположены в виде распределительных клапанов в общем корпусе или шкафу для образования манифольда управления.

Приводы предпочтительно обеспечивают подачу текучей среды под давлением от 200 до 450 бар.

Приводы предпочтительно обеспечивают подачу жидкости под давлением от 200 до 1400 бар, предпочтительно от 200 до 850 бар.

Скорость подаваемого потока и/или давление предпочтительно регулируют рабочим состоянием приводимой в действие ковочной машины, ковочно-штамповочного пресса или пресса для выдавливания.

Вышеприведенные и другие задачи и преимущества изобретения станут очевидными в нижеследующем подробном описании. В описании сделана ссылка на сопроводительные чертежи, которые иллюстрируют предпочтительный вариант осуществления изобретения в виде примеров. Многие модификации и варианты будут очевидными для специалистов в данной области техники. Следовательно, изобретение не следует ограничивать описанным вариантом осуществления и оно должно определяться формулой изобретения.

Один вариант осуществления изобретения описан в качестве примера со ссылкой на сопроводительные чертежи, на которых:

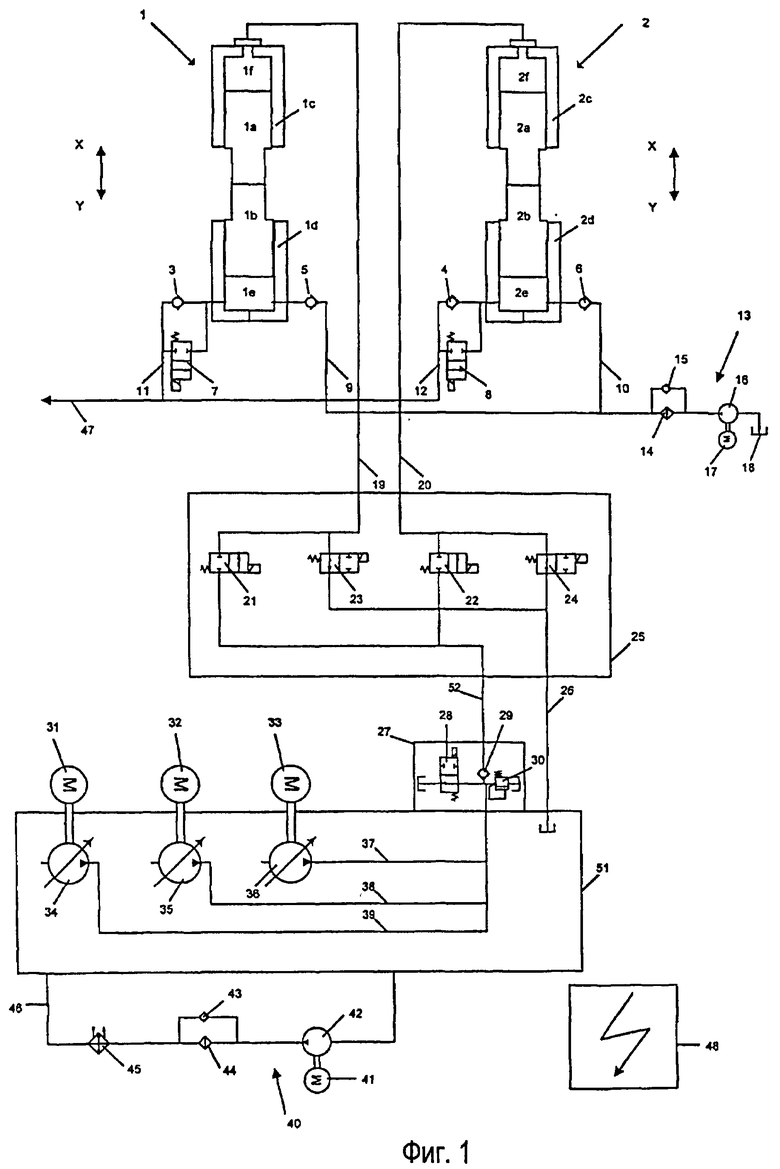

фиг.1 представляет собой вид в плане схемы согласно изобретению;

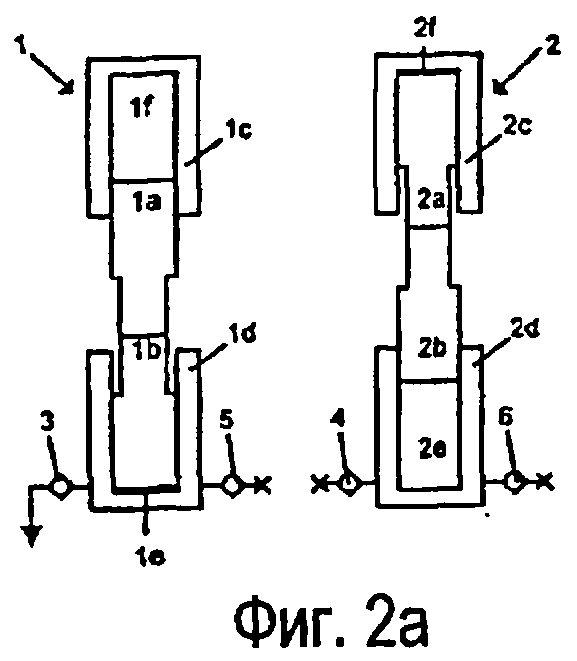

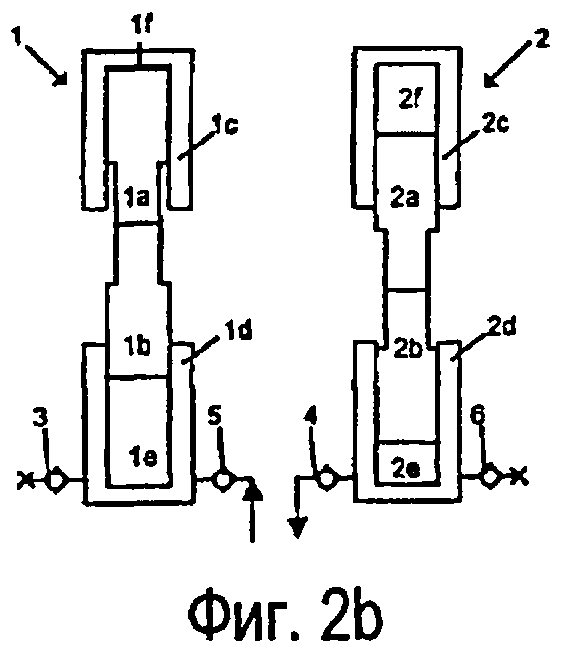

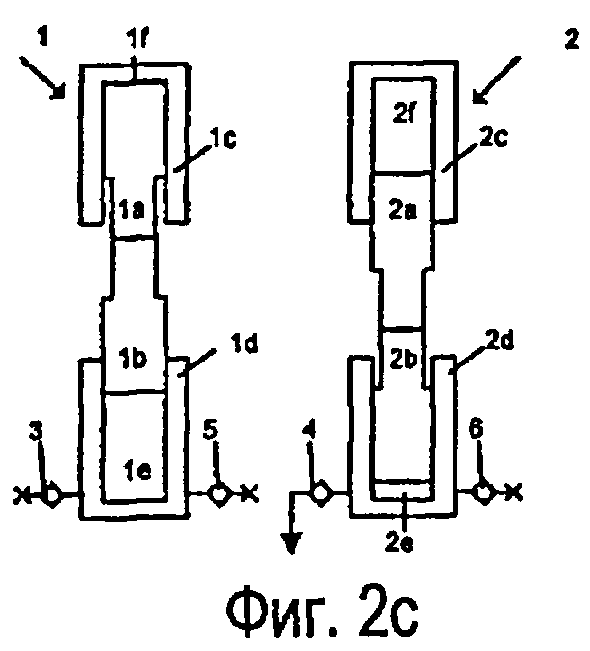

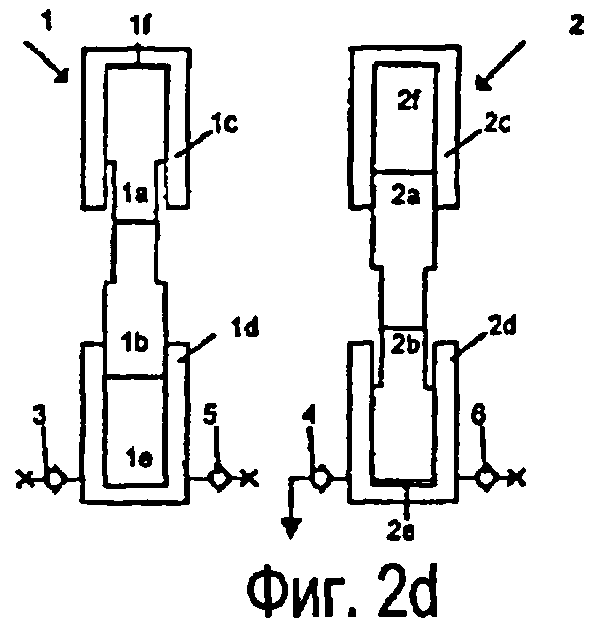

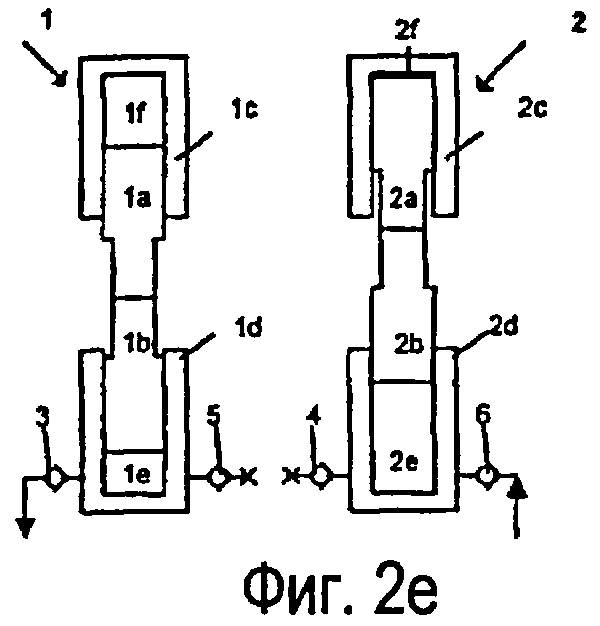

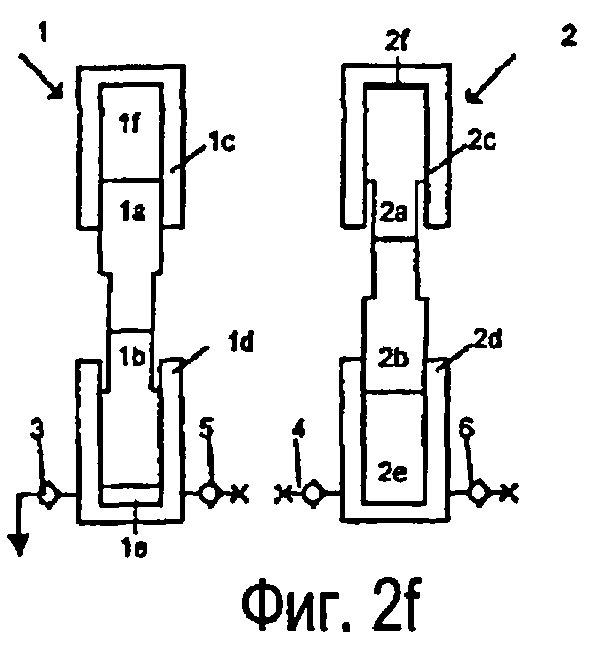

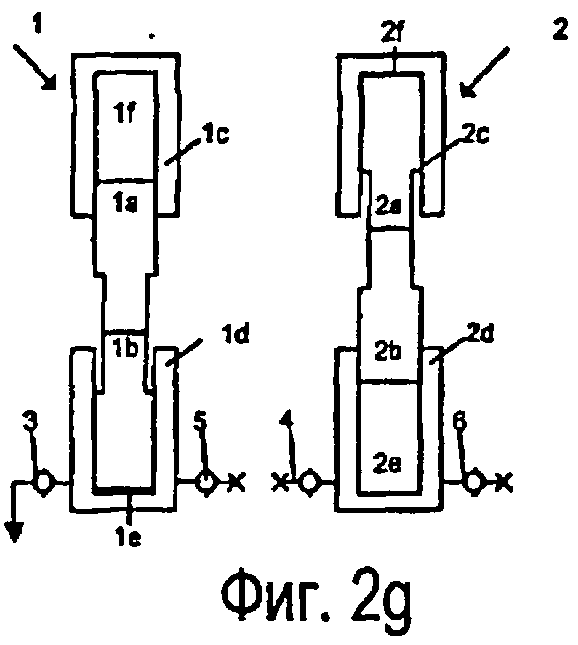

фиг.2a-2g показывают шаг за шагом перемещения цилиндров во время цикла устройства для обеспечения полного понимания принципа:

фиг.2а, шаг 1 - начало цикла; генератор обеспечивает подачу текучей среды под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт; генератор подвергается предварительному сжатию; давления создаются в цилиндрах; поршень готов к подаче текучей среды в систему; обратные клапаны закрываются;

фиг.2b, шаг 2 - генератор был заполнен текучей средой через впускной обратный клапан, по-прежнему открытый; обратный клапан закрывается; генератор обеспечивает подачу текучей среды под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт;

фиг.2c, шаг 3 - генератор готов для предварительного сжатия; обратные клапаны закрыты; генератор по-прежнему подает текучую среду под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт;

фиг.2d, шаг 4 - генератор подвергается предварительному сжатию; давления создаются в цилиндрах; поршень готов подавать текучую среду в систему; обратные клапаны закрыты; генератор обеспечивает подачу текучей среды под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт;

фиг.2e, шаг 5 - генератор обеспечивает подачу текучей среды под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт; генератор был заполнен текучей средой через впускной обратный клапан, по-прежнему открытый; обратный клапан закрывается;

фиг.2f, шаг 6 - генератор по-прежнему подает текучую среду под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт; генератор готов для предварительного сжатия; обратные клапаны закрываются;

фиг.2g, шаг 7 - конец цикла - генератор обеспечивает подачу текучей среды под давлением в систему через выпускной обратный клапан; впускной обратный клапан закрыт; генератор подвергается предварительному сжатию; давления создаются в цилиндрах; поршень готов подавать текучую среду в систему; обратные клапаны закрыты; положение идентично положению по фиг.2a;

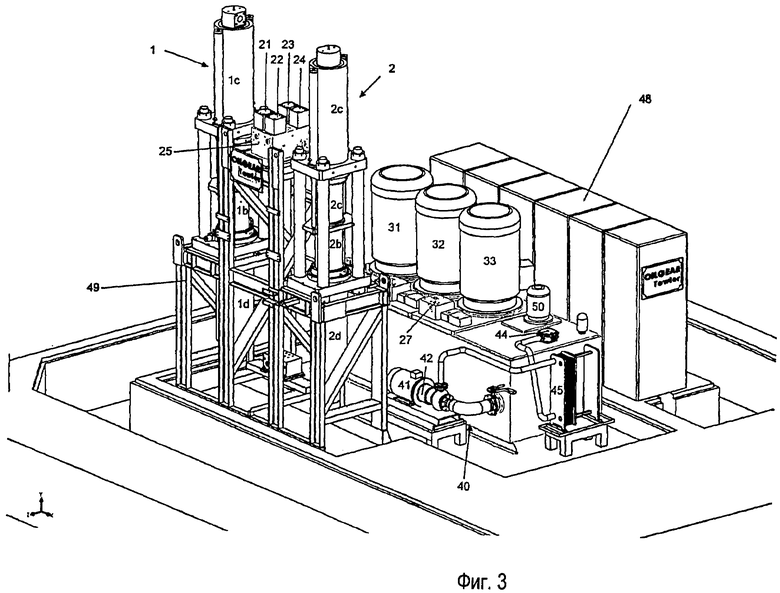

фиг.3 показывает устройство для приведения в действие обрабатывающих машин, таких как прессы для выдавливания, ковочно-штамповочные прессы, ковочные молоты, машины для обработки стали, машины для прокатки или тому подобное, на виде в перспективе;

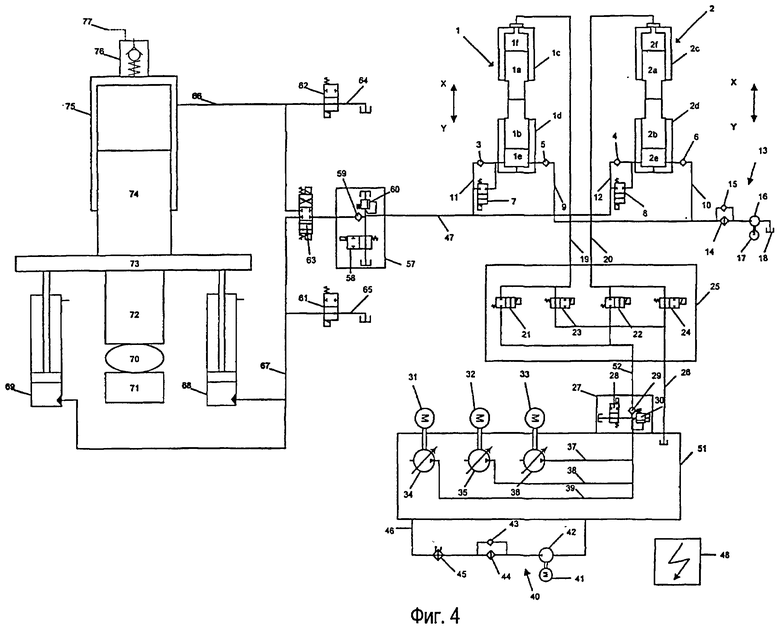

фиг.4 показывает схему согласно фиг.1 во взаимодействии с ковочно-штамповочным прессом.

На фиг.1 и 2 генераторы гидростатического давления или гидростатические приводы (силовые цилиндры) обозначены ссылочными позициями 1 и 2, при этом каждый из них состоит из двух поршней 1a, 1b или 2a, 2b, расположенных соосно друг относительно друга.

Поршни 1a, 1b или 2a, 2b выполнены с возможностью перемещения в аксиальных направлениях X или Y в цилиндрах 1c, 1d или 2c, 2d с обеспечением герметичности. Цилиндры 1c, 1d или 2c, 2d также могут быть соединены друг с другом для создания одного компонента с цилиндрами, который содержит цилиндры 1c, 1d или 2c, 2d.

Поршни 1a, 1b и 2a, 2b и соответствующие им цилиндры 1c, 1d и 2c, 2d имеют одинаковый размер и одинаковый диаметр в показанном варианте осуществления. Но следует понимать, что нагнетательные рабочие поверхности поршней 1a, 1b и 2a, 2b могут быть идентичными или разными по размерам.

Специалисту в данной области техники следует понимать, что нагнетательные рабочие поверхности поршней 1b, 2b могут быть больше или меньше, чем нагнетательные рабочие поверхности поршней 1a, 2a для создания соответственно бóльших или меньших давлений на стороне нагнетания силовых цилиндров 1 и 2.

Также следует понимать то, что для простоты на чертежах показаны два гидравлических генератора или привода 1, 2 (силовые цилиндры), но также могут быть предусмотрены один или более двух, например четыре или шесть, или даже большее число генераторов или приводов 1, 2 (силовых цилиндров), чем показано на чертежах.

Генераторы 1, 2 давления могут быть расположены так, что их продольные оси будут проходить вертикально. На чертежах данные оси, вдоль которых поршни 1a, 1b и 2a, 2b могут перемещаться в направлении X или Y, параллельны, но также существуют возможные решения, в которых цилиндры могут быть расположены в другом положении, например горизонтально или с наклоном друг относительно друга, если это необходимо.

Специалисту в данной области также следует понимать, что генераторы 1, 2 давления не должны располагаться рядом друг с другом. Один или более одного генератора могут быть расположены на расстоянии от остальных генераторов, например в другом помещении без изменения функционирования, которое будет описано далее более подробно.

Над поршнем 1a и под поршнем 1b находятся камеры 1f и 2f цилиндра, и над поршнем 2a и под поршнем 2b находятся камеры 1e и 2e цилиндра.

Каждая из камер 1f и 2f цилиндров соединена с трубой или каналом 19 и 20, которые соединены с манифольдом 25 управления с двумя впускными или распределительными клапанами (21, 22) и двумя выпускными клапанами 23, 24, каждый из которых приводится в действие посредством соленоида, управление которым осуществляется посредством панели 48 управления автоматикой. Данные клапаны 21, 22, 23 и 24 могут быть соединены с загрузочным манифольдом 27. Труба 52 ведет к насосной станции с тремя насосами 34, 35 и 36, которые имеют регулируемую производительность. Каждый насос 34, 35, 36 имеет привод от двигателя посредством соответствующего двигателя, например электродвигателя 31, 32 и 33. Каждый насос 34, 35, 36 может быть выполнен с возможностью регулирования его производительности посредством панели 48 управления автоматикой. Может быть обеспечено регулирование производительности насосов 34, 35 и 36 по отдельности или данное регулирование может осуществляться одновременно для всех насосов. Кроме того, в случае необходимости также может быть предусмотрено более трех или менее трех насосов, например четыре насоса, которые все имеют регулируемую производительность. Предпочтительно все насосы 34, 35 и 36 имеют одинаковую конструкцию и могут обеспечивать одинаковую производительность во время определенного предельного срока, если они получают одинаковый управляющий входной сигнал.

Насосная станция снабжена контуром 40 фильтрации и охлаждения для текучей среды, которая нагнетается насосом 42 и подается по трубе 46. Данная текучая среда предпочтительно может представлять собой рабочую жидкость для гидравлических систем, подобную маслу для гидравлических систем или эмульсии. Контур 40 фильтрации и охлаждения содержит двигатель 41, насос 42, фильтрующий элемент 44 с перепускным обратным клапаном 43 и станцию 45 охлаждения. Резервуар 51 насосной станции может содержать соответствующее количество текучей среды, например масла для гидравлических систем.

Напорные линии или напорные трубы 37, 38, 39 трех насосов 34, 35, 36 соединены с загрузочным манифольдом 27. В то время как на фиг.1 все три насоса 34, 35, 36 соединены посредством отводных труб или каналов 37, 38 и 39 с одним загрузочным манифольдом 27, также существует возможность соединения напорных труб или каналов каждого из трех насосов 34, 35 и 36 с отдельным загрузочным манифольдом, подобным манифольду 27.

Загрузочный манифольд 27 имеет клапан 28 с электрическим управлением, обратный клапан 29 и ограничитель 30 давления.

Труба 26 ведет к соответствующему контейнеру или резервуару 51, предназначенному для накопления текучей среды, проходящей в обратном направлении от гидростатических генераторов или приводов 1 и 2.

Ссылочной позицией 13 обозначена система подачи фильтрованной воды под давлением, снабженная фильтром 14 с перепускным обратным клапаном 15, двигателем 17, который обеспечивает приведение в действие насоса 16, и источником 18 рабочей жидкости для гидравлических систем.

Камера 1e цилиндра соединена посредством трубы или канала 11 и выпускного обратного клапана 3 с напорной линией или каналом 47, которая/который ведет к обрабатывающей машине, например к ковочно-штамповочному прессу, который должен приводиться в действие гидравлическими генераторами или приводами 1 и 2. Ссылочной позицией 7 обозначен клапан предварительного сжатия с соленоидом, который обеспечивает возможность обхода обратного клапана 3 при приведении его в действие для предварительного сжатия камеры 1е цилиндра.

Камера 2e цилиндра соединена с трубой или каналом 12 и посредством обратного клапана 4 с напорной линией 47. Ссылочной позицией 8 обозначен клапан предварительного сжатия с соленоидом, который обеспечивает возможность обхода обратного клапана 4 при приведении его в действие для предварительного сжатия камеры 2e цилиндра.

Обе камеры 1e и 2e цилиндров соединены посредством впускных обратных клапанов 5 и 6, соответственно, с трубой или каналом 9 и 10, которая/который соединен(а) с системой 13 подачи фильтрованной воды под давлением.

В варианте осуществления, показанном на чертежах, система трубопроводов или рабочих каналов, образованная напорной линией 47, трубами 11, 12, 9, 10 и системой 13 подачи воды под давлением, отделена от системы труб или каналов, которая главным образом образована трубами 19, 20, 26, 52.

В показанном примере система 13 подачи фильтрованной воды под давлением подает чистую воду в камеры 1e и 2e цилиндров попеременно, в то время как насосы 34, 35 и 36 подают рабочую жидкость для гидравлических систем, подобную маслу для гидравлических систем или эмульсии, посредством впускных и выпускных клапанов 21, 22, 23, 24 попеременно в камеры 1f и 2f цилиндров генераторов гидростатического давления или приводов 1 и 2.

Следовательно, обе текучие среды, которые заполняют камеры 1f и 2f и 1e и 2e цилиндров, могут быть совершенно разными. В то время как в камеры 1e и 2e цилиндров может подаваться чистая вода, текучая среда, которая подается под давлением в камеры 1f и 2f цилиндров, может представлять собой масло или эмульсию для гидравлических систем. Текучая среда, например вода, которая заполняет камеры 1e и 2e под давлением, обеспечивает перемещение поршней 1a, 1b или 2a, 2b в направлении X попеременно, в то время как текучая среда, например жидкость для гидравлических систем, которая подается по трубам 19 и 20 в камеры 1f и 2f цилиндров, обеспечивает приведение поршней 1a, 1b или 2a, 2b в движение в направлении Y и приведение в действие обрабатывающей машины, подобной ковочно-штамповочному прессу, посредством текучей среды под высоким давлением посредством напорной трубы или канала 47.

Текучая среда, подобная воде, которая нагнетается посредством системы 13 подачи фильтрованной воды под давлением соответственно в трубы 9 и 10, может находиться под давлениями от 1 до 15 бар, предпочтительно 4 бар, в то время как давления, обеспечиваемые насосами 34, 35, 36 посредством труб 26, 52, могут составлять до 500 бар, предпочтительно до 350 бар.

Давления текучих сред или жидкостей в трубе 47 могут составлять до 1400 бар в зависимости от обрабатывающей машины, которая должна приводиться в действие посредством устройства согласно изобретению.

На фиг.3 элементы обозначены теми же ссылочными позициями, которые используются на фиг.1. Ссылочной позицией 48 обозначены шкафы управления подачей питания и управления автоматикой, которые обеспечивают управление двигателями 31, 32, 33 и насосами 34, 35, 36 и всеми клапанами, подобными клапанам 21, 22, 23, 24, 7, 8 и 28, и двигателем 17 для насоса 16 системы 13 подачи под давлением. Два силовых цилиндра или гидростатических генератора 1 и 2 расположены вертикально, и их продольные оси параллельны друг другу. Обрабатывающая машина, которая получает текучую среду под давлением от двух силовых цилиндров 1 и 2, не показана.

Каждый из ходов поршней 1a, 1b или 2a, 2b силовых цилиндров равен соответственно одному метру. Полное время цикла для каждого хода поршня составляет около восьми секунд, то есть четыре секунды для нагнетания, три секунды для обратного хода и 0,5 секунды для закрытия впускного обратного клапана 5 или 6, 0,5 секунды для предварительного сжатия текучей среды.

Скорость поршней 1a, 1b или 2a, 2b во время их хода нагнетания и обратного хода почти постоянна, за исключением коротких периодов ускорения и замедления в начале и в конце хода, и имеет значения, составляющие соответственно приблизительно 250 мм/с и 330 мм/с.Данная скорость в десять раз меньше, чем средняя скорость трехцилиндрового насоса, и больше чем в пятнадцать раз меньше, чем его максимальная скорость.

В показанном варианте осуществления на фиг.3 каждая пара поршней 1a, 1b или 2a, 2b перемещается на расстояние 15 метров каждую минуту. Это в десять раз меньше, чем в трехцилиндровом насосе. Срок службы уплотнений и износ контактных поверхностей будут иметь значительно лучшие значения.

Управление показанным устройством на обратном ходу обеспечивает экономию 0,5 секунды для обеспечения возможности естественного закрытия впускного обратного клапана 5 или 6 посредством его пружины. Отсутствует обратный поток под давлением через впускной клапан 5 или 6, и таким образом его общая эффективность повышается по сравнению с трехцилиндровым насосом.

Поршни 1a, 1b или 2a, 2b выполняют 7,5 цикла в минуту в показанном варианте осуществления. В этом случае каждый впускной и выпускной обратный клапан 5, 6 или 3, 4 работает 7,5 раза в минуту по сравнению с приблизительно 300 открытиями/закрытиями в минуту для обратных клапанов трехцилиндрового насоса.

Устройство, показанное на фиг.1, также может работать в качестве системы управления насосом с регулируемой производительностью, давлением или объемом, и, когда поток не требуется, силовые цилиндры или генераторы 1a, 1b являются стационарными.

Насосы 34, 35, 36 с регулируемой производительностью имеют преимущество, заключающееся в том, что требуемые потоки могут быть поданы для каждой функции обрабатывающей машины непосредственно в цилиндры 1c, 1d генераторов 1 или 2 давления. Следовательно, генераторы 1 или 2 давления обеспечат подачу необходимых потоков для регулирования скорости обрабатывающей машины на каждой из ее фаз (подвода, рабочей фазы, отвода).

При сравнении трехцилиндровых насосов с водными системами можно отметить, что данные трехцилиндровые насосы с нерегулируемой производительностью обеспечивают заполнение аккумуляторов высокого давления. Данные аккумуляторы обеспечивают подачу потока из них в гидравлическую систему через пропорциональные дроссельные клапаны для регулирования скоростей приводов, в результате чего имеет место:

- выделение тепла;

- потери энергии;

- износ компонентов за счет эрозии;

- образование частиц грязи.

Установка генераторов или силовых цилиндров 1, 2 в вертикальном положении обеспечивает возможность работы установленных сверху уплотнений в наилучших условиях: при концентрации частиц грязи внизу (далеко от уплотнений).

Общая эффективность устройства согласно изобретению выше, чем у насосов с механическим приводом (при меньшем потреблении энергии).

Размеры устройства, показанного на фиг.1 и фиг.3, могут быть легко заданы, и в этом случае устройство может работать при разных уровнях давления от, например, 250 до 1400 бар, предпочтительно от 250 до 450 бар или от 250 до 850 бар и при разных текучих средах, таких как чистая вода (для силовых цилиндров и генераторов), масло или эмульсия для гидравлических систем или тому подобное.

Устройство, показанное на фиг.1 и 3, образовано из нескольких компонентов, большая часть которых имеется на рынке, и, как правило, с несколькими группами, состоящими из насосов и двигателей. Если одна группа выходит из строя, устройство, показанное на фиг.1 и фиг.3, может по-прежнему работать с более низкой производительностью, особенно в том случае, если предусмотрено более двух силовых цилиндров или генераторов 1 и 2, например четыре или шесть подобных силовых цилиндров 1 и 2.

Генераторы 1 и 2 давления создают в значительной степени установившийся и равномерный поток с лишь незначительными пульсациями давления текучей среды в напорной трубе или канале 47. Почти отсутствует явление нестабильности при накачке.

На фиг.2a-2g показан типичный цикл работы поршней 1a, 1b, 2a, 2b гидростатических генераторов или силовых цилиндров 1 и 2.

На фиг.2a поршень 1b находится в своем крайнем нижнем положении, а поршень 2a находится в своем крайнем верхнем положении. Камера 2e цилиндра находится в ее состоянии предварительного сжатия, в котором текучая среда, например чистая вода, поступающая из трубы 12, подается через клапан 8 предварительного сжатия в камеру 2e цилиндра, а поршень 2b обеспечивает подачу высокого давления за счет начала его перемещения в направлении Y (вниз).

На фиг.2b показаны те же силовые цилиндры или генераторы 1 и 2 через три секунды после начала перемещения в них по фиг.2a. Камера 1e цилиндра будет заполнена водой через обратный клапан 5, который закрывается. Из камеры 2e цилиндра текучая среда под высоким давлением подается в напорную трубу 47 через обратный клапан 4 за счет перемещения цилиндра 2b в его нижнее положение.

Фиг.2c представляет собой промежуточное положение через 3,5 секунды, начиная от момента по фиг.2a. Обратный клапан 5 закрыт. Из камеры 2e цилиндра текучая среда под высоким давлением подается в напорную трубу 47 через обратный клапан 4.

На фиг.2d показано состояние через четыре секунды после состояния по фиг.2a. Поршень 2b находится в своем крайнем нижнем положении и обеспечивает подачу текучей среды под высоким давлением через обратный клапан 4 в трубу 47, в то время как камера 1e цилиндра находится в ее состоянии предварительного сжатия, в котором текучая среда, поступающая из трубы 11, подается через клапан 7 предварительного сжатия в камеру 1e цилиндра.

На фиг.2e показана ситуация через семь секунд после состояния по фиг.2a. Из камеры 1e цилиндра текучая среда под высоким давлением подается через обратный клапан 3 в напорную трубу 47, и поршень 2b в камере 2e цилиндра перемещается в направлении Y за счет предварительного заполнения текучей средой, например чистой водой.

На фиг.2f показаны генераторы или силовые цилиндры через 7,5 секунды после состояния по фиг.2a. Цилиндр 1d обеспечивает подачу текучей среды, например чистой воды, посредством обратного клапана 3 в напорную трубу 47 под высоким давлением, в то время как впускной обратный клапан 6 закрывается, и поршень 2b полностью переместился в направлении Y.

Фиг.2g представляет собой ситуацию через восемь секунд после состояния по фиг.2a. Поршень 1b переместился в крайнее нижнее положение в направлении Y, и камера 2e цилиндра подвергнута предварительному сжатию за счет открытия клапана 8. Поршень 2b готов выдавливать текучую среду под высоким давлением через обратный клапан 4 в трубу 47.

Камеры 1f и 2f цилиндров во время циклов, описанных в связи с фиг.2a-2g, заполняются текучей средой поочередно, во время циклов с разной текучей средой или жидкостью, например маслом для гидравлических систем, посредством распределительных клапанов 21, 23, 22, 24 за счет работы насосов 34, 35 и 36 с регулируемой производительностью, управляемых соответствующей системой 48 электронного и/или электрического управления.

Из вышеприведенного описания ясно, что силовые цилиндры или генераторы 1 и 2 постоянно обеспечивают перемещение в направлениях, противоположных друг другу. Например, если поршень 1a, 1b перемещается в направлении Y, в то же время поршень 2a, 2b перемещается в направлении X, и наоборот.

Канал 47 высокого давления ведет к загрузочному манифольду 57 посредством обратного клапана 59 и далее к распределительному или многоходовому или распределительному клапану 63, при этом ссылочная позиция 58 обозначает загрузочный клапан. Клапан 60 и элемент, обозначенный ссылочной позицией 58, представляют собой клапан сброса давления.

Декомпрессионный и выпускной клапан 61 соединен посредством трубы с напорной линией 67 и с цилиндрами 68, 69 обратного хода, которые в показанном варианте осуществления воздействуют посредством поршней и поршневых штоков на главную балку 73 ковочно-штамповочного пресса с главным цилиндром 75, главным плунжером 74 и столом 71 для ковки. Ссылочной позицией 70 обозначен подвергаемый ковке слиток, а ссылочной позицией 76 - клапан для предварительного наполнения и выпуска с вспомогательной системой 77 подачи под давлением. Главный цилиндр 75 соединен с напорной линией 66, которая посредством декомпрессионного и выпускного клапана 62 и декомпрессионной и обратной линии ведет или к соответствующему контейнеру, или посредством распределительного клапана 63 - к трубе 47, так что в зависимости от положения распределительного клапана 63 рабочая жидкость для гидравлических систем, находящаяся под давлением в трубе 47, воздействует посредством напорной линии 66 на главный плунжер 74 и обеспечивает поджатие ковочного инструмента 72 к слитку 70, подвергаемому ковке. Вместо ковочно-штамповочного пресса, показанного на фиг.4, другое соответствующее устройство, подобное ковочному молоту или прессу для выдавливания, или машине для обработки стали, или машине для прокатки, или другой машине для обработки металлов давлением, может быть выполнено соответствующим образом с приведением его в действие соответственно посредством силовых цилиндров 1, 2.

Несмотря на то, что один вариант осуществления изобретения был описан и показан, могут быть выполнены некоторые изменения, в особенности в отношении количества насосов с регулируемой производительностью и/или гидростатических генераторов или гидростатических приводов (силовых цилиндров). Следовательно, различные изменения могут быть выполнены в показанном варианте осуществления в пределах сущности изобретения и объема формулы изобретения.

Перечень ссылочных позиций:

1 Генератор, привод, силовой цилиндр

1a Поршень

1b Поршень

1c Цилиндр

1d Цилиндр

1e Камера цилиндра

1f Камера цилиндра

2 Генератор, привод, силовой цилиндр

2a Поршень

2b Поршень

2c Цилиндр

2d Цилиндр

2e Камера цилиндра

2f Камера цилиндра

3 Выпускной обратный клапан

4 Выпускной обратный клапан

5 Впускной обратный клапан

6 Впускной обратный клапан

7 Клапан предварительного сжатия

8 Клапан предварительного сжатия

9 Труба, канал

10 Труба, канал

11 Труба, канал

12 Труба, канал

13 Система подачи фильтрованной текучей среды под давлением

14 Фильтрующий элемент

15 Перепускной обратный клапан

16 Насос

17 Двигатель

18 Источник текучей среды или жидкости, гидравлический источник

19 Труба, канал

20 Труба, канал

21 Впускной клапан, распределительный клапан, многоходовой клапан

22 Впускной клапан, распределительный клапан, многоходовой клапан

23 Выпускной клапан, распределительный клапан, многоходовой клапан

24 Выпускной клапан, распределительный клапан, многоходовой клапан

25 Манифольд управления

26 Труба, канал

27 Загрузочный манифольд

28 Клапан

29 Обратный клапан

30 Ограничитель давления

31 Главный двигатель, двигатель

32 Главный двигатель, двигатель

33 Главный двигатель, двигатель

34 Насос

35 Насос

36 Насос

37 Труба, канал, напорная труба

38 Труба, канал, напорная труба

39 Труба, канал, напорная труба

40 Контур охлаждения и фильтрации

41 Двигатель

42 Насос

43 Перепускной обратный клапан

44 Фильтрующий элемент

45 Станция охлаждения

46 Труба, канал

47 Труба, канал

48 Панели управления подачей питания и автоматикой, панель управления автоматикой, шкаф

49 Опорная рама

50 Вспомогательный двигатель

51 Гидравлический резервуар, контейнер

52 Труба, канал

53 -

54 -

55 -

56 -

57 Загрузочный манифольд

58 Клапан сброса давления

59 Обратный клапан

60 Клапан

61 Декомпрессионный и выпускной клапан

62 Декомпрессионный и выпускной клапан

63 Распределительный клапан

64 Декомпрессионная и обратная линия

65 Декомпрессионная и обратная линия

66 Напорная линия, ведущая к главному цилиндру

67 Напорная линия, ведущая к цилиндрам обратного хода

68 Цилиндр обратного хода

69 Цилиндр обратного хода

70 Подвергаемый ковке слиток

71 Стол для ковки

72 Ковочный инструмент

73 Главная балка

74 Главный плунжер

75 Главный цилиндр

76 Клапан для предварительного заполнения и выпуска

77 Вспомогательная система подачи под давлением

X Перемещение порней 1a, 1b, 2a, 2b назад

Y Перемещение поршней 1a, 1b, 2a, 2b вперед.

Список литературы

DE 3326690 C2.

DE 1502282.

DE 2223709.

Изобретение относится к устройству для гидравлического приведения в действие обрабатывающих машин, подобных машинам (72-77) для обработки металлов давлением, к способу и системе управления устройством для приведения в действие указанных машин для обработки металлов давлением. Обрабатывающая машина приводится в действие, по меньшей мере, двумя генераторами (1, 2) давления посредством текучей среды под давлением, подобной воде, в то время как генераторы давления приводятся в действие насосами (31-33) с регулируемой производительностью посредством другой текучей среды под давлением, например жидкости для гидравлических систем. Технический результат - упрощение конструкции, снижение потребления энергии. 4 н. и 17 з.п. ф-лы, 4 ил.

1. Устройство для приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющее один или множество насосов (34, 35, 36) с приводом от двигателя, имеющих регулируемую производительность, которое обеспечивает приведение в действие по меньшей мере двух попеременно приводимых в действие гидростатических приводов (1, 2) посредством одного или множества распределительных клапанов (21, 22, 23, 24) посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, и в котором другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам (1, 2), и в котором давление другой среды, создающей давление, повышается посредством гидростатических приводов (1, 2) до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы (47) труб или каналов для среды, создающей давление, при этом устройство дополнительно содержит клапан (7, 8) предварительного сжатия, который обеспечивает возможность обхода обратного клапана (3, 4) при приведении его в действие для предварительного сжатия камеры (1е, 2е) цилиндра каждого из приводов (1, 2) с текучей средой, в частности чистой водой, поступающей из трубы (12) через клапан (7, 8) предварительного сжатия в данном цилиндре (1е, 2е), когда другой поршень (1b, 2b) готов к выдавливанию текучей среды под высоким давлением через обратный клапан (3, 4) в данную трубу (47), причем устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, а когда поток не требуется, приводы (1a, 1b) неподвижны, при этом указанные распределительные клапаны (21, 22, 23, 24) расположены в общем корпусе для образования манифольда (25) управления.

2. Устройство по п.1, отличающееся тем, что насосы (34, 35, 36) с регулируемой производительностью совместно или независимо друг от друга выполнены так, что их подача является бесступенчато регулируемой или регулируемой.

3. Устройство по п.1 или 2, отличающееся тем, что насосы (34, 35, 36), которые имеют регулируемую производительность, имеют соответственно по меньшей мере обратный клапан (29), через который текучая среда, создающая давление, перемещается к соответствующему распределительному клапану или распределительным клапанам (21, 22, 23, 24).

4. Устройство по п.1 или 2, отличающееся тем, что гидростатические приводы (1, 2) выполнены в виде напорных гидроусилителей, при этом текучая среда подается к стороне нагнетания гидростатических приводов (1, 2) из общего источника (18) текучей среды через по меньшей мере обратный клапан (5 или 6) и/или фильтрующий элемент (14).

5. Устройство по п.1 или 2, отличающееся тем, что гидростатические приводы (1, 2) подают текучую среду через по меньшей мере обратный клапан (3 или 4) и предпочтительно через фильтрующий элемент в систему (47) труб или каналов для сред, создающих давление.

6. Устройство по п.1 или 2, отличающееся тем, что текучая среда, которая подается в каждую камеру (1е или 2е) цилиндра, выполненную с возможностью соединения с системой (47) напорных труб или каналов, которая соединена с ковочной машиной, ковочно-штамповочным прессом или прессом для выдавливания, выходит из насоса (16) с приводом от двигателя, из общего источника (18) текучей среды или жидкости.

7. Устройство по п.1 или 2, отличающееся тем, что каждый гидростатический привод (1, 2) имеет две камеры (1e , 1f или 2е, 2f) цилиндра, которые расположены соответственно соосно относительно друг друга, причем камера (1f или 2f) цилиндра, которая необходима для приведения в действие, соединена со средой под давлением, которая подается посредством насосов (34, 35, 36) с регулируемой производительностью соответственно по трубе или каналу (9, 10) для сред, создающих давление, при этом камера (1е или 2е) цилиндра, которая необходима для подачи давления, соединена с трубой или каналом для сред, создающих давление, посредством системы (47) труб или каналов, которая соединена с приводимой в действие ковочной машиной, ковочно-штамповочным прессом или прессом для выдавливания.

8. Устройство по п.7, отличающееся тем, что в камерах (1e, 1f или 2е, 2f) цилиндров, которые расположены соосно относительно друг друга в гидростатических приводах (1, 2), поршни (1a, 1b или 2а, 2b) выполнены с одинаковыми или разными площадями нагнетательных активных поверхностей поршней и могут перемещаться в продольном направлении (X-Y) и назад и вперед попеременно.

9. Устройство по п.7, отличающееся тем, что площадь нагнетательной активной поверхности поршня на стороне (1b или 2b) нагнетания привода для создания давления, которая соответствует ковочной машине, ковочно-штамповочному прессу или прессу для выдавливания, существенно отличается, в частности, на 10-45% от площади противоположной поверхности поршня (1a или 2а), на которую насосы (34, 35, 36) с регулируемой производительностью воздействуют соответственно посредством текучей среды, создающей давление.

10. Устройство по п.1 или 2, отличающееся тем, что приводы (1, 2) для создания давления расположены так, что их продольные оси параллельны друг другу и в вертикальных плоскостях.

11. Устройство по п.1 или 2, отличающееся тем, что длина каждого хода поршня составляет от 0,5 м до 3 м, предпочтительно 1 м.

12. Устройство по п.1 или 2, отличающееся тем, что полная длительность цикла составляет от 4 с до 20 с, предпочтительно 8 с, при этом от 2 с до 10 с и предпочтительно 4 с на нагнетание, предпочтительно от 1 с до 9 с, предпочтительно 3 с на отвод и 0,5 с на закрытие впускного обратного клапана, 0,5 с на предварительное сжатие текучей среды.

13. Устройство по п.1 или 2, отличающееся тем, что скорость поршней (1a, 1b или 2а, 2b) во время их хода при нагнетании и отводе постоянна за исключением короткого периода ускорения и замедления и имеет значения, составляющие соответственно от 100 мм/с до 500 мм/с, предпочтительно 250 мм/с, и от 130 мм/с до 700 мм/с, предпочтительно 330 мм/с.

14. Устройство по п.1 или 2, отличающееся тем, что приводы (1, 2) создают от 4 циклов до 12 циклов в минуту и предпочтительно 7,5 цикла в минуту, и каждый из выпускного и впускного обратных клапанов срабатывает от 4 раз до 12 раз в минуту и предпочтительно 7,5 раза в минуту.

15. Устройство по п.1 или 2, отличающееся тем, что приводы (1, 2) подают текучие среды на водной основе или даже чистую воду к ковочной машине, ковочно-штамповочному прессу или прессу для выдавливания, а их поршни (1a, 1b или 2а, 2b) приводятся в движение другой текучей средой или жидкостью, подобной рабочей жидкости для гидравлических систем.

16. Устройство для приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющее один или множество насосов (34, 35, 36) с приводом от двигателя, имеющих регулируемую производительность, которое обеспечивает приведение в действие по меньшей мере двух попеременно приводимых в действие гидростатических приводов (1, 2) посредством одного или множества распределительных клапанов (21, 22, 23, 24) посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, и в котором другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам (1, 2), и в котором давление другой среды, создающей давление, повышается посредством гидростатических приводов (1, 2) до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы (47) труб или каналов для среды, создающей давление, при этом один из поршней (1b) находится в его крайнем нижнем положении, а другой поршень (2а) находится в его крайнем верхнем положении, и одна камера (2е) цилиндра находится в ее состоянии предварительного сжатия, в котором текучая среда, в частности чистая вода, поступающая из трубы (12), подается через клапан (8) предварительного сжатия в камеру (2е) цилиндра, причем поршень (2b) обеспечивает подачу высокого давления за счет начала его движения, и при начале перемещения в одном из приводов (1, 2) камера (1е) цилиндра заполняется водой через обратный клапан (5), и другой привод (2, 2е) обеспечивает подачу текучей среды под высоким давлением в напорную трубу (47) за счет перемещения данного поршня (2b) в его нижнее положение через обратный клапан (4), при этом, когда обратный клапан (5) другого привода (1) отсечен от камеры (2е) цилиндра, текучая среда под высоким давлением подается в напорную трубу (47) через обратный клапан (4), а когда поршень (2b) находится в его нижнем положении, камера (1е) цилиндра находится в ее состоянии предварительного сжатия, в котором текучая среда, поступающая из трубы (11), соединенной с напорной трубой (47), подается через клапан (7) предварительного сжатия в камеру (1е) цилиндра, и, когда камера (1е) цилиндра обеспечивает подачу текучей среды под высоким давлением через обратный клапан (3) в напорную трубу (47), поршень (2b) и камера (2е) цилиндра перемещаются за счет предварительного заполнения ее текучей средой, в частности чистой водой, и цилиндр (1е) обеспечивает подачу текучей среды, в частности чистой воды, посредством обратного клапана (3) в напорную трубу (47) под высоким давлением, в то время как впускной обратный клапан (5) закрывается и поршень (2b) другого привода (2) перемещен полностью в одном направлении, и поршень (1b) полностью перемещен в другом направлении, и камера (2е) цилиндра подвергается предварительному сжатию посредством открытия клапана (8) предварительного сжатия, и поршень (2b) готов выдавливать текучую среду под высоким давлением через обратный клапан (4) в напорную трубу (47), при этом устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, а когда поток не требуется, приводы и силовые цилиндры (1a, 1b) неподвижны.

17. Способ приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющих один или множество насосов (34, 35, 36) с приводом от двигателя, имеющих регулируемую производительность, которые обеспечивают приведение в действие по меньшей мере двух попеременно приводимых в действие гидростатических приводов (1, 2) посредством одного или множества распределительных клапанов (21, 22, 23, 24) посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, причем другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам (1, 2), при этом давление другой среды, создающей давление, повышается посредством гидростатических приводов (1, 2) до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы (47) труб или каналов для среды, создающей давление, и клапан (7, 8) предварительного сжатия, который обеспечивает возможность обхода обратного клапана (3, 4) при приведении его в действие для предварительного сжатия камеры (1е, 2е) цилиндра каждого из приводов (1, 2) с текучей средой, в частности чистой водой, поступающей из трубы (12) через клапан (7, 8) предварительного сжатия в данном цилиндре (1е, 2е), когда другой поршень (1b, 2b) готов к выдавливанию текучей среды под высоким давлением через обратный клапан (3, 4) в данную трубу (47), при этом данное устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, и когда поток не требуется, приводы (1a, 1b) неподвижны, причем указанные распределительные клапаны (21, 22, 23, 24) расположены в общем корпусе для образования манифольда (25) управления.

18. Система управления устройством для приведения в действие машин для обработки металлов давлением, таких как ковочные машины, ковочно-штамповочные прессы или прессы для выдавливания, посредством текучих сред, создающих давление, имеющим один или множество насосов (34, 35, 36) с приводом от двигателя, имеющих регулируемую производительность, которое обеспечивает приведение в действие по меньшей мере двух попеременно приводимых в действие гидростатических приводов (1, 2) посредством одного или множества распределительных клапанов (21, 22, 23, 24) посредством жидкой среды, создающей давление, такой как масло для гидравлических систем или эмульсия, и в котором другая создающая давление среда, такая как вода, может быть подана по отдельной системе труб к гидростатическим приводам (1, 2), и в котором давление другой среды, создающей давление, повышается посредством гидростатических приводов (1, 2) до давления, которое необходимо для приведения в действие соответствующих ковочных машин, подобных ковочно-штамповочным прессам или прессам для выдавливания, и указанная другая среда может быть подана к данным машинам для приведения их в действие посредством общей системы (47) труб или каналов для среды, создающей давление, и клапан (7, 8) предварительного сжатия, который обеспечивает возможность обхода обратного клапана (3, 4) при приведении его в действие для предварительного сжатия камеры (1е, 2е) цилиндра каждого из приводов (1, 2) с текучей средой, в частности чистой водой, поступающей из трубы (12) через клапан (7, 8) предварительного сжатия в данном цилиндре (1е, 2е), когда другой поршень (1b, 2b) готов к выдавливанию текучей среды под высоким давлением через обратный клапан (3, 4) в данную трубу (47), при этом данное устройство также может работать в качестве системы управления насосом с регулируемой производительностью, регулирования давления или объема, и когда поток не требуется, приводы (1a, 1b) неподвижны, причем указанные распределительные клапаны (21, 22, 23, 24) расположены в общем корпусе для образования манифольда (25) управления.

19. Система по п.18, отличающаяся тем, что приводы (1, 2) обеспечивают подачу текучей среды под давлением от 200 бар до 450 бар.

20. Система по п.18, отличающаяся тем, что приводы (1, 2) обеспечивают подачу жидкости под давлением от 200 бар до 1400 бар, предпочтительно от 200 бар до 850 бар.

21. Система по п.18, отличающаяся тем, что скорость подаваемого потока и/или давление регулируют рабочим состоянием приводимой в действие ковочной машины, ковочно-штамповочного пресса или пресса для выдавливания.

| Штамп для вытяжки | 1977 |

|

SU654330A1 |

| DE 4345339 C2, 30.10.1997 | |||

| ИСТОЧНИК ВЫСОКОГО ДАВЛЕНИЯ ЖИДКОСТИ | 1991 |

|

RU2037673C1 |

| RU 2059896 C1, 10.05.1996 | |||

| Спаренный мультипликатор давления | 1982 |

|

SU1137254A1 |

Авторы

Даты

2013-01-20—Публикация

2009-07-27—Подача