Изобретение относится к ракетно-космической технике и может быть использовано при проведении физического моделирования процессов газификации остатков жидкого топлива в баках отделяющихся частей (ОЧ) ступеней ракет-носителей (РН) в условиях малой гравитации с использованием экспериментальных модельных установок в земных условиях, а также и при натурных пусках РН с системами газификации.

Известен электромагнитный карбюратор для двигателя внутреннего сгорания, защищенный патентом РФ на изобретение №2006649, содержащий камеру, трубопроводы для подачи жидкого топлива и теплоносителя (ТН), ферромагнитные гранулы с полимерным покрытием и соосно расположенные электромагнитные катушки.

Устройство предназначено для дробления крупных капель топлива, интенсивного испарения и получения однородной паровоздушной смеси. Жидкое распыленное топливо подается методом противотока на движущиеся под действием электромагнитного поля катушек гранулы, смачивает их наружную поверхность, и отдельные капли измельчаются. Готовая смесь по трубопроводу подается в цилиндры двигателя внутреннего сгорания.

Однако данное устройство для дробления и испарения капель топлива имеет ограниченные функциональные возможности применительно к ракетно-космической технике по причине неопределенности граничного положения жидкости в условиях малых перегрузок.

Наиболее близким по технической сущности к предлагаемому способу и устройству для его осуществления является способ моделирования процесса газификации (термохимического обезвреживания), описанный на стр.163-174 в кн.1 «Снижение техногенного воздействия ракетных средств выведения на жидких токсичных компонентах ракетного топлива на окружающую среду» (Монография), под ред. В.И.Трушлякова, Омск: Изд-во ОмГТУ, 2004. 220 с.

Способ включает моделирование поступления в газовую фазу окислителя (с заданными параметрами в виде струи из форсунки: формы и степени распыления, длины струи, перепада давления на форсунке), обеспечение условий взаимодействия в зоне контакта струи с поверхностью горючего, проведение измерений температуры, давления в различных точках экспериментальной установки.

Устройство для осуществления способа представляет собой экспериментальную установку (ЭУ) в виде модельного бака, который состоит из обечайки, сферического днища, и содержит поддон с двумя вваренными стаканами, температурные датчики, заправочно-сливную арматуру, датчики давления, дренажный трубопровод, расходомер, весоизмерительное устройство, утилизатор, газоанализатор, основанный на использовании катализатора.

Непосредственное использование этого способа и устройства для его осуществления, основанного на получении теплоносителя (ТН) путем использования термохимической реакции взаимодействия самовоспламеняющихся компонентов ракетного топлива (КРТ), которые, как правило, токсичны, для термодинамического (а не термохимического процесса) процесса газификации других КРТ, например керосина, возможно, однако, скорость газификации жидкого КРТ невысока, регулирование процесса зажигания смеси, управление процессом получения заданного количества тепла для газификации жидкости практически затруднено. Это ограничивает универсальность этого способа для моделирования процесса газификации остатков жидкого КРТ, в том числе и для учебных заведений при исследовании процессов газификации различных жидкостей, т.к. требует дорогостоящего оборудования, специализированных стендов и аттестованного персонала для работы с взрывоопасными, токсичными КРТ.

Заявляемое техническое решение направлено на решение задач снижения токсичности, повышение скорости газификации жидкого КРТ и экономичности, упрощение данного способа и обеспечение возможности применения данного способа для учебных целей и проведения научных исследований.

Указанный технический результат достигается за счет того, что в способе моделирования процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, основанном на введении в ЭУ теплоносителя с заданными параметрами, обеспечении заданных условий взаимодействия в зоне контакта ТН с поверхностью жидкого газифицируемого КРТ, проведении измерений температуры, давления в различных точках ЭУ, согласно заявляемому изобретению в поток ТН вводят микрочастицы пористых керамических элементов (МПКЭ), при этом осуществляют циркуляцию этого потока ТН с введенными МПКЭ в объеме емкости, а на выходе из емкости отделяют МПКЭ из газифицированного потока с помощью, например, циклонного фильтра.

Жидкий КРТ подвергают воздействию нагретых МПКЭ, для этого в горячий ТН добавляют МПКЭ, при этом параметры ТН, размеры МПКЭ, структуру и их количество определяют из условия минимизации критериев процесса газификации, например снижение потерь на нагрев конструкции, снижение времени на процесс газификации, массы системы газификации, стоимости и т.д.

Технический результат в части устройства достигается также за счет того, что устройство для моделирования процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, включающее в свой состав ЭУ, в виде модельного бака, датчики температуры, давления, входной и выходной патрубки, согласно заявляемому изобретению устройство дополнительно содержит емкость с дозированным вводом МПКЭ, перфорированную воронку для удержания МПКЭ в зоне потока ТН, циклонный фильтр, соединенный с клапаном сброса газа.

Сущность технического решения поясняется чертежами, где:

на фиг.1 изображено устройство для осуществления заявляемого способа,

на фиг.2 изображен МПКЭ.

Предложенный способ моделирования процессов газификации осуществляется следующим образом.

Во входной патрубок 1 ЭУ 2 устанавливают перфорированную воронку 3 с ячейкой, размер которой определяется из условия: P≥KDМПКЭ,

где Р - размер ячейки,

DМПКЭ - диаметр наименьшего МПКЭ,

K - коэффициент, определяемый экспериментально по теории калибровки, например, шарикоподшипников (Ковалев М.П., Народецкий М.З. Расчет высокоточных шарикоподшипников. М.: Машиностроение. - 1975, 280 с.).

Модельную жидкость располагают дозированно, например каплями по всей поверхности ЭУ.

В ЭУ вводят ТН с заданными параметрами:

T - температура ТН, °C,

m - расход ТН, м3/с.

Поток ТН захватывает МПКЭ с поверхности перфорированной воронки 3. В течение времени в горячем потоке ТН МПКЭ набирают определенную температуру. Процесс соударения МПКЭ с модельной жидкостью имеет случайный характер. В результате происходит дробление и интенсификация испарения модельной жидкости посредством переноса тепловой энергии от МПКЭ к жидкости. Происходит процесс интенсификации испарения за счет изменения механизма теплопередачи от МПКЭ к жидкости (теплопроводность) на конвективную теплопередачу.

Динамика поведения МПКЭ в ЭУ обусловлена начальными параметрами ТН, вводимого в ЭУ (скоростью и температурой потока).

МПКЭ перед выходом потока из ЭУ проходит через циклонный фильтр 4 и выводится через выходной патрубок 5 на исходную позицию (фиг.1), на перфорированную воронку 3, откуда процесс повторяется.

В течение всей продолжительности эксперимента производят измерения входных и выходных параметров температуры и давления в различных точках ЭУ.

Параметры ТН и МПКЭ выбирают из условия минимизации критериев процесса газификации, например:

- потери тепла на нагрев конструкции (при упругом соударении МПКЭ со стенкой бака происходит отскок МПКЭ при минимальной передаче тепла к стенке);

- время газификации tk;

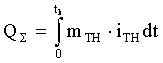

- количество поданной теплоты в бак  , где iTH - энтальпия теплоносителя;

, где iTH - энтальпия теплоносителя;

- энергомассовые затраты  ,

,

где с1, с2 - весовые коэффициенты, определяются в зависимости от степени важности составляющих и выбираются традиционными методами, например, задач многокритериальной оптимизации,

W - затраченное количество киловатт-часов на работу компрессора, теплового электрического нагревателя и всех электроприборов, кВт/час,

m - масса ТН, кг.

- масса ТН, кг.

Выбор МПКЭ (фиг.2) для введения их в поток ТН обусловлен следующими факторами (Эванс А.Г., Лэнгдон Т.Т. Конструкционная керамика. М.: Металлургия, 1980. 256 с.):

- большая теплопроводность МПКЭ -1,16 Вт/(м·°C),

- большая прочность МПКЭ - 30 МПа и более,

- высокая паропроницаемость (зависит от пористости),

- малая масса МПКЭ (зависит от пористости),

- высокая температура плавления tпл=1600…4000°C.

Определение пористости:  , где

, где

ρt - истинная плотность материала, кг/м3,

ρv - кажущаяся плотность пористого образца, кг/м3, где

ρv=m/V, где

m - масса образца с порами, кг;

V - объем образца с порами, м3.

Эффект предлагаемого способа и устройства для его осуществления заключается в возможности использования его в учебных и научных целях и, как следствие, получении значительного объема новых экспериментальных данных для исследования процессов газификации с применением технологии интенсификации процесса за счет введения в ТН МПКЭ и повышении эффективности систем снижения техногенного воздействия ракетных средств выведения с жидкостными ракетными двигателями за счет выбора оптимального состава и параметров системы газификации.

Изобретения относятся к физическому моделированию, в земных или натурных условиях, процессов в топливных баках отделяющихся ступеней ракет-носителей в условиях малой гравитации. Способ основан на введении в поток теплоносителя (ТН) микрочастиц пористых керамических элементов. Моделирование осуществляют с помощью экспериментальной установки (2) путем введения в нее через входной патрубок (1) газовой струи с заданными параметрами. В патрубок (1) устанавливают перфорированную воронку (3). Модельную жидкость располагают дозированно, например каплями по всей поверхности установки. При этом поток ТН с заданными параметрами захватывает микрочастицы с поверхности воронки (3). Микрочастицы нагреваются в горячем потоке ТН до определенной температуры. Соударяясь с модельной жидкостью, они дробятся и интенсифицируют процесс испарения этой жидкости (путем передачи ей их тепла). При выходе из установки через циклонный фильтр (4) поток очищается от микрочастиц, по выходному патрубку (5) подается вновь на перфорированную воронку (3), и процесс повторяется. В течение всего эксперимента измеряют входные и выходные значения температуры и давления в различных точках экспериментальной установки. Технический результат изобретений направлен на снижение токсичности, повышение скорости газификации жидкого компонента топлива, на упрощение средств моделирования и обеспечение их применимости как для научных исследований, так в учебных целях. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ моделирования процесса газификации остатков жидких компонентов ракетного топлива в баках отделяющихся частей ступеней ракет-носителей, основанный на введении в экспериментальную установку теплоносителя с заданными параметрами, обеспечении заданных условий взаимодействия в зоне контакта теплоносителя с поверхностью жидкого газифицируемого компонента ракетного топлива, проведении измерений температуры, давления в различных точках экспериментальной установки, отличающийся тем, что в поток теплоносителя вводят микрочастицы пористых керамических элементов, при этом осуществляют циркуляцию этого потока теплоносителя с введенными микропористыми керамическими элементами в объеме емкости, а на выходе из емкости отделяют микропористые керамические элементы из газифицированного потока, например, с помощью циклонного фильтра.

2. Способ по п.1, отличающийся тем, что размеры вводимых микропористых керамических элементов, их структуру и количество определяют из условия оптимизации критериев процесса газификации остатков жидких компонентов ракетного топлива в баках отделяющихся частей ступеней ракет-носителей.

3. Устройство для моделирования процесса газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты-носителя, включающее в свой состав модельный бак, датчики температуры, давления, входной и выходной патрубки, отличающееся тем, что экспериментальная установка содержит устройство для дозированного ввода микропористых керамических элементов, перфорированную воронку для удержания микропористых керамических элементов в зоне потока теплоносителя и циклонный фильтр, соединенный с клапаном сброса газа.

| Снижение техногенного воздействия ракетных средств выведения на жидких токсичных компонентах ракетного топлива на окружающую среду/ Под ред | |||

| В.И.ТРУШЛЯКОВА | |||

| - Омск: Изд | |||

| ОмГТУ, 2004, с.163-174 | |||

| RU 2010118640 А, 27.08.2010 | |||

| US 20060204830 А1, 14.09.2006 | |||

| БЕСПЛАМЕННАЯ ЭЛЕКТРОННАЯ СИГАРЕТА С РАСПЫЛЕНИЕМ | 2004 |

|

RU2336001C2 |

| RU 2010150674 А, 27.05.2009 | |||

| RU 2007137436 А, 18.04.2006. | |||

Авторы

Даты

2013-02-20—Публикация

2011-07-04—Подача