Область техники. Изобретение относится к области двигателестроения, его возможно применять везде, где используются двигатели внутреннего сгорания.

Уровень техники. В настоящее время наиболее широко в качестве стационарных энергоустановок и силовых приводов транспортных средств используются поршневые, заметно реже роторные (системы Ванкеля) двигатели внутреннего сгорания (ДВС) или газовые турбины (ГТ). Классические поршневые ДВС двухтактного и четырехтактного цикла известны с 60-х и 70-х годов XIX века (С.Балдин, «Двигатели внутреннего горения». Прага, Имка-пресс, 1923 г.). Подвижный цилиндрический поршень совершает линейные возвратно-поступательные движения внутри неподвижного цилиндра. Поршень соединен шатуном с коленчатым валом. При горении предварительно сжатой смеси паров топлива и воздуха в герметично замкнутом пространстве между поршнем и цилиндром за счет повышения давления горячих газов осуществляется одновременное с процессом горения линейное рабочее движение поршня, которое кривошипно-шатунным механизмом превращается во вращательное движение коленвала и возвратно-поступательное движение самого поршня. Рабочий цикл, например, 4-х тактных двигателей состоит из последовательных технологических этапов - тактов: всасывание (впуск) рабочей смеси, сжатие рабочей смеси, воспламенение рабочей смеси - собственно рабочий ход, выпуск отработанных газов. Каждый пошаговый такт реализуется за одно движение вверх или вниз поршня в цилиндре и занимает половину оборота коленчатого вала двигателя. Т.е. из 4 тактов, за 2 оборота коленчатого вала, рабочим - что совершает работу и развивает полезную мощность, оказывается лишь один - рабочий ход. Он развивается на протяжении 0,5 оборота вала из 2-х оборотов полного рабочего цикла, т.е. рабочий ход составляет 0.25 часть от каждого оборота вала.

С 1791 года известен принцип газовой турбины (Г.Гюльднер «Газовые, нефтяные и прочие двигатели внутреннего сгорания». М.: Типолитография товарищества Кушнерев и Компания, 1907 г.). В такой схеме тепловой машины, рабочие газы горящего топлива, вырывающиеся из камеры сгорания через сопло, попадают на лопатки колеса турбины и приводят ее в движение.

Также с 17-го века известны роторные двигатели с уплотнительными лопатками (роторно-лопастные), современный вариант схемы подобной машины в 1911 году разработал А.Цоллер как «роторный компрессор», («Ротационные пневматические двигатели» С.Б.Зеленецкий, Е.Д.Рябков, А.Г.Микеров. Ленинград, «Машиностроение», Ленинградское отделение, 1976 г.). В круглой или овальной камере корпуса расположен ротор, ось вращения которого смещена относительно центра цилиндрической поверхности корпуса. В теле ротора размещены подвижные лопасти, которые могут по радиальным направлениям выдвигаться и упираться краями в стенки корпуса. Разница высоты выдвижения соседних лопастей приводит к разнице их площади, поэтому при подаче внутрь пространства между соседними лопастями давления возникает движущая сила в сторону лопатки с большей площадью, которая и вращает ротор. Однако из-за принципиальных недостатков этой конструкции на базе данного технологического принципа до сих пор так и не создано качественно работающего ДВС, хотя пневматические моторы, реализующие этот принцип, работают давно и успешно.

Известны конструкции роторных двигателей с планетарным движением рабочего элемента, из которых наиболее известен роторный двигатель Ф.Ванкеля и В.Фреде, созданный в 1957 году (Г.С.Маджуга, В.Х.Подойница, "Роторно-поршневые двигатели внутреннего сгорания". М.: "Знание", 1964 г.). Треугольный ротор обкатывается вокруг зубчатого колеса, закрепленного на боковой крышке двигателя, сцепляясь с ним внутризубчатым венцом, при этом вершины угла ротора скользят по эпитрахоиде - внутренней поверхности рабочей камеры двигателя, которая имеет форму двух сопряженных цилиндров. При вращении ротора между стенками корпуса и гранями ротора происходит последовательное изменение объемов, т.е. происходят последовательно процессы сжатия-расширения четырехтактного двигателя.

Поршневые двигатели при относительно высоком КПД и хорошем моторесурсе имеют сложную конструкцию из-за наличия кривошипно-шатунного механизма с большим количеством знакопеременных инерционных нагрузок и возвратно-поступательных движений, сложный газораспределительный механизм с его приводом, невысокую удельную мощность и ограничения по наращиванию количества оборотов и силы крутящего момента.

Недостатками роторных двигателей с уплотнительными лопатками (роторно-лопастных двигателей) являются невысокая мощность за счет нерационального использования площади рабочих пластин-лопастей и сложности герметизировать линии контакта лопастей и корпуса, большая поверхность трения многочисленных и непрерывно движущихся в теле ротора лопастей, что ведет к дополнительным потерям мощности и ускоренному износу деталей.

Недостатками турбин при их высокой мощности являются низкая экономичность и малая приемистость, высокие требования к жаропрочности материалов, как и невозможность создать турбину малых массо-габаритных параметров с хорошими тактико-техническими характеристиками.

Роторные двигатели Ванкеля и Фреде обладают высокой удельной мощностью при относительно простой конструкции, но имеют высокий уровень температуры и токсичности выхлопных газов, как и большую теплонапряженность и скорость износа основных деталей, обладают высоким расходом топлива и не обладают преимуществом по величине крутящего момента перед поршневыми моторами, а также имеют сложные в изготовлении главные детали.

Ближайшим аналогом заявляемого автором изобретения «ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ: 5-тактный роторный двигатель с одним центральным вращающимся запорным элементом, общим для разнесенных по его диаметру раздельных секций сжатия и расширения рабочего тела, и обособленными камерами сгорания неизменного объема» является конструкция «РОТОРНЫЙ ДВИГАТЕЛЬ», патент на изобретение РФ №2337247, который оказывается попыткой сконструировать роторный двигатель внутреннего сгорания с простым вращением рабочих элементов и раздельными секциями сжатия и расширения рабочего тела. Конструкция изобретения - ближайшего аналога базируется на известной схеме двигателя Беймана (Beiman) (см. Е.И.Акатов, В.С.Болотов и др. «Судовые роторные двигатели». Ленинград, «Судостроение», 1967 г., стр.34). Роторный двигатель содержит неподвижный корпус, в котором установлены вращающиеся запорные элементы (которые автор называет крестовинами) и заслонки, жестко закрепленные на корпусе, ротор с запорными элементами (которые автор называет крестовинами), установленными с возможностью вращения. Запорные крестовины и заслонки разделяют внутреннее пространство двигателя на камеры сжатия и рабочие камеры. Камера сгорания образована рабочими поверхностями лопаток крестовин ротора и крестовин корпуса. Так же описаны фиксаторы, которые удерживают крестовины в рабочем положении. Из описания патента не ясно - крестовины корпуса и ротора могут вращаться непрерывно и плавно, или они двигаются рывками, импульсно меняя свое положение в необходимый момент.

Совпадающими существенными признаками между заявляемым изобретением и рассматриваемым ближайшим аналогом является разделение корпуса на разные технологические полости, где раздельно происходят процессы сжатия и расширения рабочего тела. Также совпадающими признаками являются основные рабочие элементы двигателей - вращающиеся роторы и наличие запорных элементов (барабаны или крестовины).

Причинами, препятствующими в рассматриваемом аналоге достижению высокого технического результата, являются следующие конструктивные просчеты:

- в указанной конструкции практически невозможно обеспечить герметичность камеры сгорания, которая образуется лишь на некоторое время лопатками «крестовин» корпуса и ротора;

- в указанной конструкции совершенно неясно, как предполагается переводить горячие рабочие газы из сектора сжатия (где в последний момент сжатия должна поджигаться рабочая смесь) в сектор расширения. Любые возможные для этой компоновки механизмы будут неизбежно приводить к обратному прорыву рабочих газов в сектор сжатия;

- механизм рывкового изменения положения «крестовин» ротора и корпуса в нужный момент будет непременно сложным и громоздким, ресурс его работы вызывает большие сомнения при том, что этот вопрос в патенте практически не затронут.

Сущность изобретения: Задачей изобретения, которая реализована в этой конструкции, является создание компактного высокоэффективного двигателя внутреннего сгорания с КПД более 50%, в котором соединены следующие образцы высоких технических достижений, каждое из которых самостоятельно уже является значительной технической задачей:

- совмещение в одном непрерывном вращательном движении главных конструктивных элементов двигателя - роторов с рабочими лопастями и согласованного с ними непрерывного вращательного движения вспомогательных элементов - одновременно многие вспомогательные и рабочие такты за один оборот главного вала двигателя;

- технологические процессы (такты): такт «впуск рабочей смеси - сжатие рабочей смеси», такт «горение рабочей смеси» (создание рабочего тела высокого давления) и такт «расширение рабочего тела (рабочих ход) - выпуск отработавших газов» разделены для реализации в пространстве в разных технологических объемах, но совмещены по времени и осуществляются в разных технологических и конструктивных полостях двигателя одновременно и параллельно по времени;

- при вращении рабочих элементов двигателя создаются несколько герметично замкнутых камер расширения рабочих газов, поступательно и непрерывно увеличивающих свой объем, за счет чего осуществляется рабочий ход значительной длины, который использует до конца всю мощность избыточного давления рабочих газов и тем самым повышает термодинамический КПД рабочего такта, открывая выпускное окно для выхлопа рабочих газов в момент, когда они имеют уже минимальное остаточное давление и минимальную избыточную температуру. Этим путем реализуется высокий термодинамический КПД двигателя, бесшумность и чистота выхлопа;

- реализована возможность полноценного сгорания сильно сжатой рабочей смеси в отдельной от сектора расширения запираемой камере сгорания, которая запирается для процесса сгорания на значительный срок, что позволяет рабочей топливной смеси сгорать полностью при нарастающей температуре и давлении (изохорный процесс);

- появляется возможность использовать оптимальные формы нескольких камер сгорания неизменного объема, в которых нет движущихся частей - вплоть до сферической (для уменьшения теплопотерь) и из любых термостойких материалов (например - керамики);

- реализована возможность сделать различными по объему процессы расширения и сжатия рабочего тела;

- отсутствуют возвратно-поступательные движения и знакопеременные нагрузки в кинематической схеме, передача мощности от рабочего тела на главный вал происходит только за счет вращательных движений, осуществляемых поступательно и непрерывно;

- развивается высокий крутящий момент с постоянным плечом силы на протяжении всего рабочего цикла двигателя, мало зависящий от оборотов мотора;

- появляется возможность количественного управления оборотами двигателя (управление дроссельной заслонкой карбюратора) при обеспечении высокого коэффициента избытка воздуха (как в двигателе с воспламенением от сжатия);

- за счет вышеописанных особенностей появляется возможность построить простой, но высокоэффективный двигатель с предварительным смесеобразованием в простом карбюраторе, без применения сложных и дорогих дополнительных устройств современного смесеобразования - форсунок впрыска топлива, бензонасосов высокого давления и устройств принудительного надува воздуха в цилиндры;

- достигнута высокая простота конструкции и значительная минимизация кинематической схемы двигателя, что является залогом надежности и малой цены при высоких технико-экономических показателях и привлекательных свойствах;

Поставленная задача изобретения решается через конструктивные особенности предлагаемого устройства: 5-тактный роторный двигатель с одним центральным вращающимся запорным элементом, общим для разнесенных по его диаметру раздельных секций сжатия и расширения рабочего тела, и обособленными камерами сгорания неизменного объема содержит неподвижный полый цилиндрический корпус с камерами сгорания со свечами зажигания и полостями секций сжатия и расширения, большой центральный цилиндрический запорный элемент (запорный барабан) с проемами для пропускания лопастей периферийных роторов на главном валу, периферийные роторы в секциях «сжатия-впуска» и секциях «расширения-выпуска» с рабочими лопастями, вращающиеся золотниковые клапаны газораспределения и редуктор согласованного вращения всех вращающихся элементов двигателя.

Особенность изобретения - схема взаимного расположения секций «расширения-выпуска» с их рабочими роторами и секций «сжатия-впуска» с их роторами и расположенными между ними камерами сгорания вокруг общего для них центрального цилиндрического запорного элемента (запорного барабана), а также места расположения золотниковых клапанов газораспределения, впускных и выпускных окон, позволяющих согласованно и одновременно производить во всех рабочих секциях несколько тактов «впуска», «сжатия», «горения», «расширения» и «выпуска». Все эти конструктивные элементы в едином объемно-компоновочном комплексе создают взаимно согласованные по рабочим тактам и периодически размыкаемые-замыкаемые, герметичные и одновременно уменьшающие или увеличивающие свой объем камеры секций «сжатия-впуска» и секций «расширения-выпуска», в нужные моменты соединяемые с камерами сгорания. Впервые реализована конструкция, позволяющая раздельно по местам осуществления, но одномоментно по времени, реализовывать несколько параллельно осуществляемых последовательностей из 5 тактов полного рабочего цикла двигателя внутреннего сгорания со сжатием.

Техническим результатом применения таких инженерных решений является значительное упрощение кинематики и конструкции двигателя внутреннего сгорания, получение значительной величины частоты оборотов рабочего вала, как и высокого и стабильного во время всех тактов рабочего цикла крутящего момента, улучшение приемистости и повышение мощности двигателя, значительное повышение экономичности и экологической чистоты, превышение двигателем значения КПД в 50%. Данное решение также позволяет создать ДВС, не имеющий в своей конструкции ни одной детали, которая бы совершала возвратно-поступательные движения и испытывала инерционные знакопеременные нагрузки.

Таким образом, двигатель внутреннего сгорания: 5-тактный роторный двигатель с одним центральным вращающимся запорным элементом, общим для разнесенных по его диаметру раздельных секций сжатия и расширения рабочего тела, и обособленными камерами сгорания неизменного объема, содержащий имеющие возможность вращаться цилиндрические роторы, оснащенные лопастями, которые размещены в полом корпусе, оснащенном окнами для газообмена, содержащий вращающийся цилиндрический запорный элемент (запорный барабан), в котором объемное взаиморасположение наружных цилиндрических поверхностей роторов и кольцевой внутренней поверхности их корпусов, а также поверхностей лопастей ротора и центрального цилиндрического запорного элемента (запорного барабана) со своими пропускными проемами образует рабочие камеры - сегменты секций «сжатия-впуска» и секций «расширения-выпуска», могущие изменять свой объем, и имеющий через зубчатые шестеренчатые передачи связь главного вала с валами других вращающихся технологических элементов, отличается тем, что имеющие возможность вращаться роторы секций «сжатия-впуска» и роторы секций «расширения-выпуска» в своих гнездах на корпусе двигателя размещены вокруг единого для них имеющего возможность вращаться центрального цилиндрического запорного элемента, оснащенного пропускными проемами, и общее количество этих роторных секций равно количеству или кратно больше количества пропускных проемов на центральном цилиндрическом запорном элементе, как и на корпусе двигателя устроены полые камеры сгорания неизменного объема, числом, в два раза превышающим число секций «расширения-выпуска», при этом объемы секций «сжатия-впуска», камеры сгорания и объемы секций «расширения-выпуска» двигателя взаимно расположены так, что имеют возможность сообщаться между собой через предельно короткие газоходы с окнами перепуска, которые имеют возможность периодически отпираться и запираться, за счет действия имеющих возможность вращаться цилиндрических золотниковых клапанов, в режиме, который обеспечивает последовательное осуществление полного цикла технологических тактов двигателя внутреннего сгорания; при этом взаимное размещение окон перепуска рабочих агентов, режим их «отпирания-запирания» имеющими возможность вращаться цилиндрическими золотниковыми клапанами, как и взаимосвязанное соответствие угловых положений имеющих возможность вращаться лопастей роторов секций «сжатия-впуска» и «расширения-выпуска» и пропускных проемов центрального цилиндрического запорного элемента, как и настройка моментов искры свечей зажигания в камерах сгорания, устроены так, чтобы поджигание и полное сгорание сжатой рабочей смеси в камерах сгорания может происходить в запертом и неизменном объеме этих камер при всех закрытых окнах перепуска рабочего тела, а режим работы каждой группы из двух камер сгорания для каждого сегмента расширения каждой секции «расширения-выпуска» настроен так, что из двух соседних камер, имеющих возможность выбрасывать рабочие газы в один и тот же сегмент расширения каждой роторной секции «расширения-выпуска», каждый следующий рабочий ход имеет возможность выбрасывать газы в сегмент расширения только одна из них, и такой режим последовательного чередования между собой камер сгорания в тактах соединения с сегментом расширения каждой роторной секции «расширения-выпуска» может осуществляться в поступательной последовательности.

Центральный цилиндрический запорный элемент и поверхности роторов секций «расширения-выпуска» и «сжатия-впуска», плотно соприкасающиеся между собой цилиндрическими боковыми поверхностями, имеют возможность вращаться согласованно с такими угловыми скоростями, что их цилиндрические поверхности вращаются в противоположных направлениях с одинаковой линейной скоростью, то есть контактируют поверхностями в режиме обкатывания без проскальзывания и трения относительно друг друга, при этом диаметры цилиндрических поверхностей роторов имеют размер по отношению к диаметру цилиндрической поверхности центрального цилиндрического запорного элемента во столько раз меньший, во сколько раз количество пропускных проемов в центральном цилиндрическом запорном элементе меньше общего количества роторных секций (к примеру: в 2 раза).

В исполнении с двумя секциями расширения со своими роторами, двумя секциями сжатия со своими роторами, одним общим для них центральным запорным барабаном на главном валу с двумя проемами для пропуска лопастей роторов и четырьмя камерами сгорания на крышках корпуса предлагаемый двигатель совершает 4 такта полезной работы (4 рабочих хода расширения) за 1 оборот главного вала, тогда как 4-тактный одноцилиндровый поршневой мотор - всего 0.25 рабочего такта за полный оборот своего коленвала, а одноцилиндровый двигатель Ванкеля - 0.75 такта полезной работы за оборот эксцентрикового вала. А в исполнении с тремя секциями расширения со своими роторами, тремя секциями сжатия со своими роторами и шестью камерами сгорания на крышке корпуса предлагаемый двигатель совершает 9 тактов полезной работы (9 рабочих ходов расширения) за 1 оборот главного вала. Благодаря этим особенностям конструкции для увеличения мощности и крутящего момента двигателю не нужно иметь высокие обороты главного вала, хотя ограничений для наращивания его оборотов в конструкции не существует и можно ожидать от опытных образцов выход на параметры оборотов, близких к газовым турбинам типа авиационных двигателей - до 20 тысяч оборотов в минуту, но - в отличие от газовых турбин - при высоких параметрах крутящего момента даже на низких оборотах и при малых затратах топлива.

Способ преобразования давления рабочих газов в движение главного рабочего вала - простое вращательное движение, позволяет исключить потери, характерные для поршневого двигателя с его кривошипно-шатунным механизмом. Крутящий момент предлагаемой конструкции заметно больше, чем у поршневого четырехцилиндрового или роторного двигателя Ванкеля, т.к. радиус действующего плеча лопасти каждого ротора секций расширения легко делается в этой конструкции значительно больше плеча кривошипа (которое при его работе все время меняется от ноля до максимума и обратно) в поршневом двигателе или величины эксцентриситета эксцентрикового вала в роторном двигателе Ванкеля. При этом рабочий ход совершают одновременно несколько симметрично разнесенных по корпусу мотора рабочих роторов в секциях расширения.

При конструкции двигателя с двумя рабочими роторами длина рабочего хода каждой лопасти по сравнению с традиционным поршневым мотором, который имеет близкий по площади к поверхности поршневой лопатки диаметр поршня (длина рабочего хода поршневого ДВС примерно равна диаметру поршня), будет в 4 раза больше. При такой конструкции изобретения появляется возможность превращать практически всю энергию давления горячих газов в полезную работу движения лопастей в сегментах расширения с постоянным вращением ротора. При этом температура и давление газов, выпускаемых из камеры расширения, должны быть минимально избыточными.

Двигатель хорошо уравновешен - все подвижные детали двигателя совершают исключительно простые вращательные движения. В то время как у 4-цилиндрового 4-тактного поршневого двигателя имеется около 40 деталей с возвратно-поступательными движениями, что дает значительные вибрации таких моторов. Двигатель компактен, имеет простую конструкцию и малое количество деталей, что дает ему возможность достичь более высоких рабочих параметров, по сравнению с существующими ныне моторами разных типов.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Реализация назначения заявленного двигателя возможна к осуществлению через новаторские особенности его конструкции. На прилагаемых к данному разделу патентной заявки чертежах представлена конструкция двигателя с центральным запорным барабаном, снабженным двумя пропускными выемками, в корпусе устроены четыре полости для рабочих секций со своими роторами, из которых две - секции «сжатия-впуска» рабочего тела, а две - секции «расширения-выпуска» рабочего тела, а на торцевых крышках корпуса организованы четыре камеры сгорания - по две на каждой стороне.

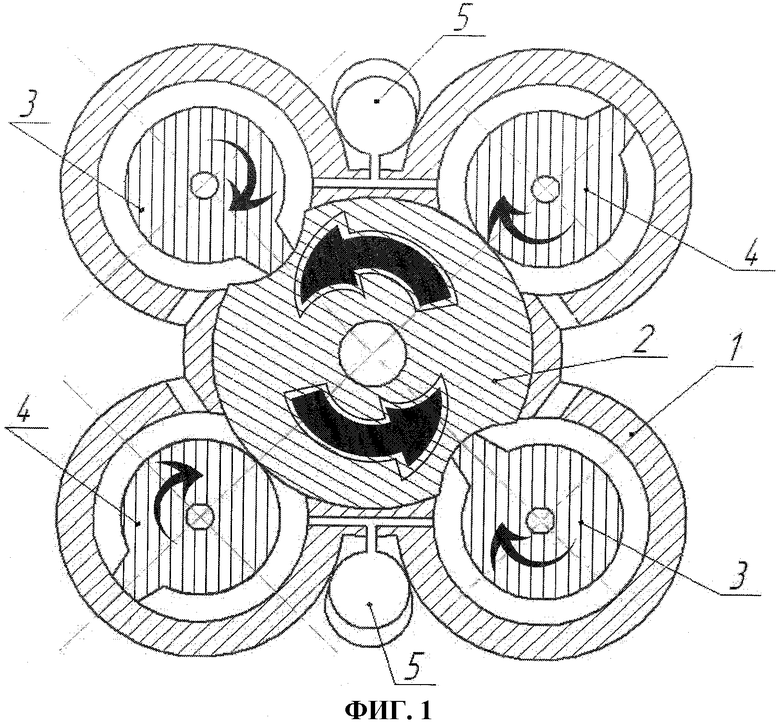

5-тактный роторный двигатель с одним центральным вращающимся запорным элементом, общим для разнесенных по его диаметру раздельных секций сжатия и расширения рабочего тела и обособленными камерами сгорания неизменного объема (фигура 1) содержит наружный корпус {элемент 1), центральный запорный барабан с проемами для лопастей роторов (элемент 2) - это самая большая внутренняя деталь, секции «сжатия-впуска» со своими роторами (элемент 3), секции «расширения-выпуска» со своими роторами (элемент 4), камеры сгорания (элемент 5), а также золотниковые клапана газораспределения и редуктор привода в согласованное движение каждого из подвижных элементов и передачи мощности от осей рабочих роторов на главный вал (на чертеже не изображены).

Корпус представляет собой полую корпусную деталь с выступами, где устроены полости - гнезда для размещения секций расширения и сжатия, а также золотниковых клапанов. По торцевым поверхностям корпус закрыт торцевыми крышками. В этих крышках проделаны окна подачи рабочей смеси, как и выхлопные окна - для выпуска отработавших газов. Также на обеих крышках размещены камеры сгорания, в стенках которых устроены гнезда для размещения свечей зажигания.

Центральный запорный барабан представляет собой деталь цилиндрической формы, жестко соединенную с главным валом двигателя, на равных угловых расстояниях по которому устроены пропускные выемки, которые во время движения роторов пропускают в свои проемы их рабочие лопасти. Цилиндрические поверхности роторов и запорного барабана за счет подбора диаметров и частоты вращения без трения обкатываются друг по другу, а диаметры роторов при этом делаются кратно меньше диаметра центрального запорного барабана.

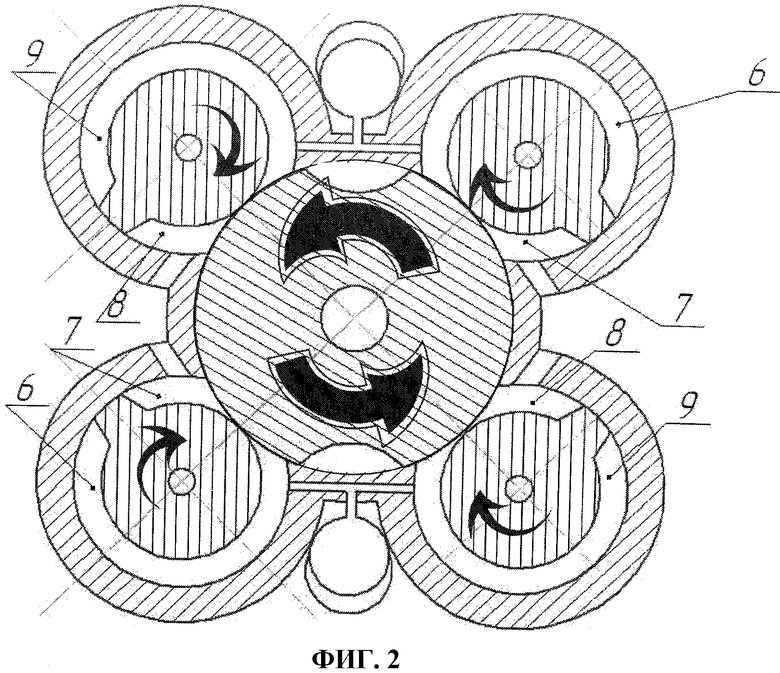

Геометрия внутреннего рабочего пространства двигателя представляет собой сочетание нескольких кольцевых полостей, которые могут в нужные моменты соединяться между собой через посредство камер сгорания. В этих кольцевых полостях движутся лопасти роторов, которые делят каждую их полостей на два сегмента переменного объема. То есть, при вращении роторов в кольцевых рабочих секциях лопасти роторов делят каждую из этих рабочих секций на два сегмента переменного объема (фигура 2) - в секциях «расширения-выпуска» на камеры: рабочего расширения (элемент 6) и выпуска (элемент 7). А в секциях «сжатия-впуска» на два сегмента - камеры переменного объема: всасывания (впуска) (элемент 8) и сжатия (элемент 9). Корпус устроен таким образом, что центральный запорный барабан одновременно оказывается запорным элементом для всех четырех роторных секций - двух секций сжатия и двух секций расширения. Во фрагментах корпуса, разделяющих кольцевые полости секций сжатия и расширения, устроены гнезда для цилиндриков золотниковых клапанов газораспределения, которые управляют процессами впуска и выпуска рабочего тела (сжатой рабочей смеси и рабочих газов горения) в камеры сгорания и из них в рабочие секции, а также временно герметично запирают эти камеры.

Именно в этом едином элементно-технологическом комплексе двигателя из кольцевых полостей сжатия, расширения и камер сгорания, раздельно в пространстве и одномоментно и непрерывно во времени как раз и происходят все технологические рабочие такты двигателя.

Когда в каждой камере сгорания искрой от электросвеч поджигается рабочая смесь, она некоторое время горит в запертых камерах, а потом золотниковые клапана открывают окна из камер сгорания и в рабочие сегменты секций расширения начинают выбрасываться горячие рабочие газы высокого давления.

От этого в дугообразных полостях сегментов расширения возникает высокое давление. Так как диск центрального запорного барабана и корпус не могут двигаться относительно друг друга, то смещаться от давления газов могут лишь рабочие элементы рабочих роторов в секциях расширения - их лопасти, тем самым превращая это давление горячих газов горения во вращение роторов. Затем от осей роторов через зубчатые передачи шестерен это вращение передается на главный вал, на котором одновременно насажен центральный запорный барабан. Так происходят сразу несколько последовательных процессов «расширения-выпуска» в объемах рабочих секций и одновременно с этим процессом от главного вала через шестерни приводятся в движение роторы секций сжатия, и они засасывают и сжимают свежие заряды рабочей смеси, которые затем через золотниковые клапана попадают в камеры сгорания.

Последовательность вращательных рабочих циклов двигателя такова - на примере мотора с двумя секциями расширения, в которых будут происходить такты «расширения-выпуска», и с двумя секциями сжатия, где будут происходить такты «сжатия-впуска», с двумя золотниковыми клапанами газораспределения и с четырьмя камерами сгорания, где будут происходить такты «горения» т.е. создания рабочего тела высокого давления (фигура I):

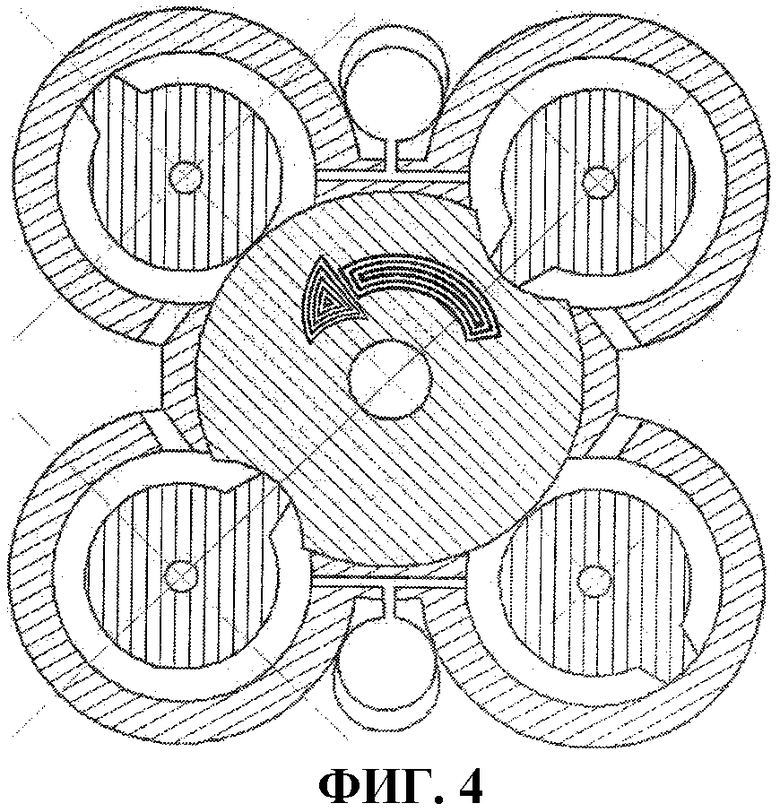

Исходное положение (фигура 3):

- лопасти секций сжатия только начали рабочий ход, за движущейся лопастью образовывается расширяющийся объем, там создается разрежение и туда всасывается из карбюратора свежий заряд рабочей смеси, а перед лопастью оказывается уменьшающееся пространство, в котором происходит сжатие заряда рабочей смеси, который был втянут в секцию сжатия на предыдущем обороте ротора этой секции;

- в секциях расширения заканчивается рабочий ход: четные камеры сгорания открыты и из них выбрасываются остатки рабочих газов высокого давления в сегменты расширения - в объемы за лопастями роторов по ходу их движения, которые в данный момент достигли почти максимального размера. При этом перед лопастями оказываются минимальные размеры сегментов выпуска, в которых происходит «выталкивание» через выпускные окна продуктов горения, что образовались в предыдущем рабочем ходе.

- в это время нечетные камеры сгорания готовятся к принятию свежего заряда рабочей смеси, четные камеры сгорания открыты в сектора расширения;

- центральный запорный барабан в этом положении запирает все рабочие секции двигателя.

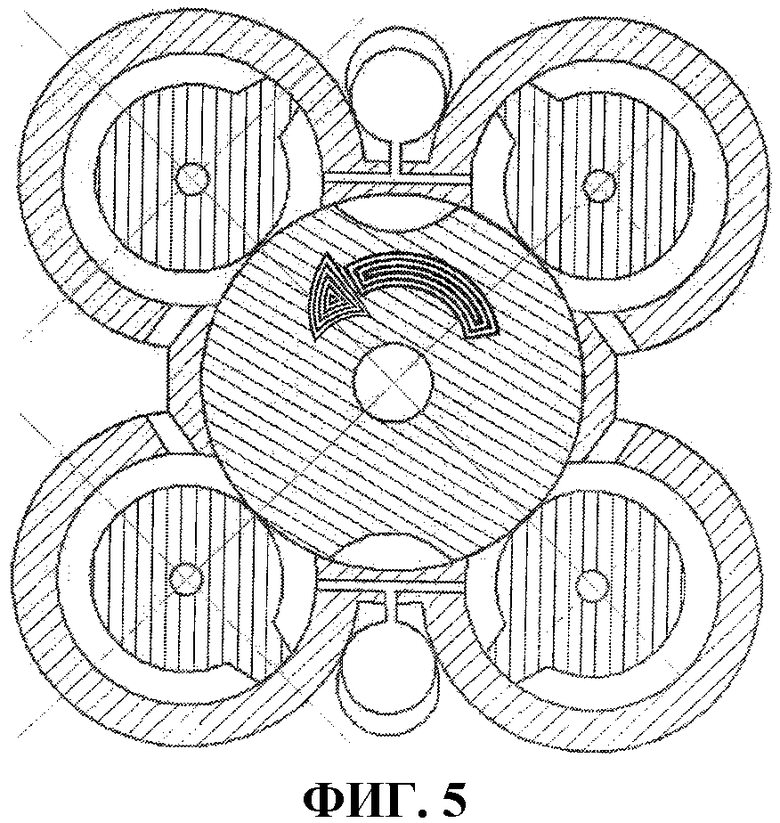

При дальнейшем повороте (фигура 4) роторов всех секций и центрального запорного барабана все движущиеся элементы занимают следующие позиции:

- в секциях сжатия происходит дальнейшее всасывание и сжатие рабочей смеси - лопасти их роторов совершили половину рабочего хода и в этот момент золотниковые клапана начинают открывать нечетные камеры сгорания, чтобы они начали впускать в себя сжимаемую рабочую смесь;

- в секциях расширения завершился рабочий ход, при этом лопасти роторов открыли окна выпуска в атмосферу для соединения сегментов расширения и четных камер с атмосферой. Давление в четных камерах сгорания падает до атмосферного;

- в это время нечетные камеры сгорания начинают принимать свежие заряды рабочей смеси, четные камеры сгорания открыты в сектора расширения, давление в них равно атмосферному;

- при этом центральный запорный барабан поворачивается так, что его пропускные выемки пропускают вращающиеся лопасти роторов секций расширения.

При дальнейшем движении роторов и центрального запорного барабана происходит следующее (фигура 5);

- в секциях сжатия завершается последний этап такта «всасывание-сжатие» и в сегментах сжатия оказываются уже минимальные объемы и максимальное давление - рабочая смесь через открытый золотниковый клапан «задавливается» в нечетные камеры сгорания и они скоро закроются клапанами. В этот же период в сегменте всасывания объем оказывается наибольшим и он заполнен свежим зарядом еще не сжатой рабочей смеси;

- в секциях расширения только начался новый рабочий ход - такт расширения: золотниковые клапаны открыли четные камеры сгорания и оттуда в сегменты расширения, которые сейчас минимального объема, начинают выбрасываться рабочие газы высокого давления, а перед лопастями роторов этих секций идет процесс выдавливания через выпускные окна продуктов горения от прежнего рабочего такта;

- в это время нечетные камеры сгорания завершают заполнение свежими зарядами рабочей смеси и скоро закроются золотниковыми клапанами, четные камеры, в которых уж сожглись заряды сжатой рабочей смеси, начинают выбрасывать рабочие газы высокого давления в сектора расширения;

- запорный барабан в этом положении запирает все рабочие секции двигателя.

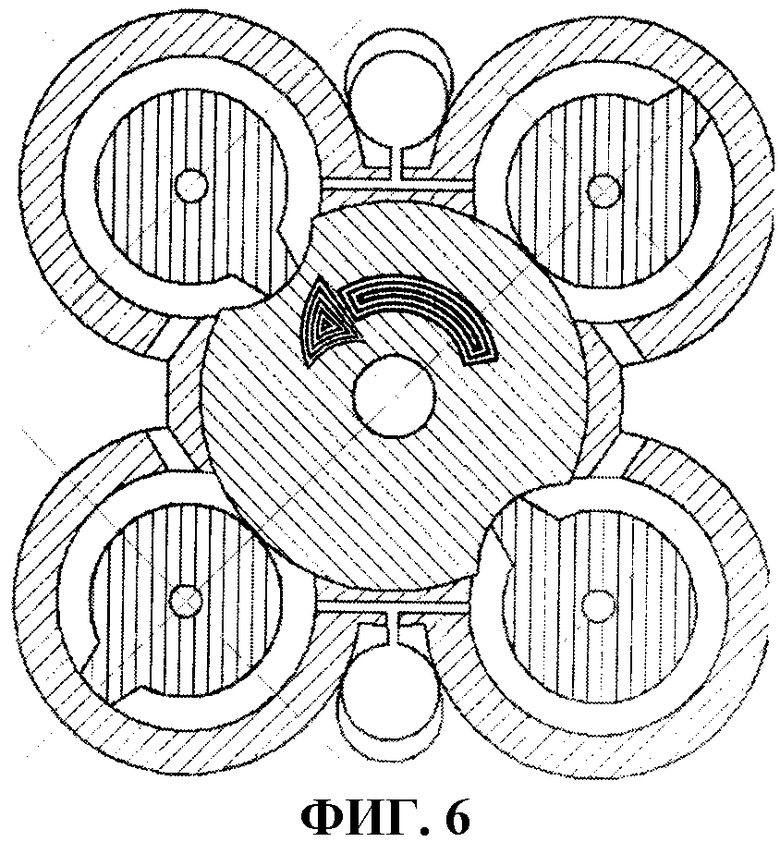

При дальнейшем движении роторов и центрального запорного барабана происходит следующее (фигура 6):

- в секциях сжатия прекращается такт сжатия, и эти секции полностью оказываются заполнены свежим зарядом рабочей смеси из карбюратора с давлением, равным атмосферному;

- в секциях расширения в этот момент прошла половина процесса рабочего хода - такта расширения;

- нечетные камеры сгорания - камеры сгорания, заполненные рабочей смесью, готовятся к поджигу и горению смеси, а четные камеры сгорания наполовину уже сбросили давление рабочих газов в сектора расширения;

- при этом центральный запорный барабан поворачивается так, что его пропускные выемки пропускают вращающиеся лопасти роторов секций сжатия.

Через некоторое время лопасти роторов всех секций и пропускные проемы центрального запорного барабана провернутся дальше и все подвижные части двигателя окажутся в положении, изображенном на фигуре 3, и на этом заканчивается последовательный технологический цикл из 5-ти тактов и одновременно двигатель начинает новый круг из 5-ти тактов очередного цикла.

Таким образом, в двигателе данной конструктивной компоновки большую часть времени его работы происходит одновременно 2 такта расширения, 2 такта выпуска, 2 такта сжатия и 2 такта впуска, и 2 такта горения рабочей смеси.

Такт расширения в данной конструктивной компоновке двигателя продолжается значительное расстояние и занимает в приведенной на чертеже конструкции угловую величину практически в 270 градусов поворота лопасти ротора в каждом рабочем секторе расширения из величины в 360 градусов всей его угловой длины. Т.е. общий рабочий ход составляет 270 градусов из 360 градусов всей угловой протяженности движения рабочего органа в каждой из 2 секций расширения, что составляет 75% от углового расстояния полного оборота вала, и это при постоянном плече крутящего момента. (В отличие от этой величины в 25% в 4-тактных и 50% в 2-тактных поршневых двигателях - и это при все время нестабильной величине крутящего момента). В зависимости от технических задач и геометрии конкретной компоновочно-габаритной схемы угловая величина и линейная протяженность рабочего такта может быть еще несколько увеличена.

И такое беспрерывное вращение с почти постоянным съемом мощности от расширяющихся газов (с крутящим моментом с постоянным плечом силы) по всему кольцу угловых расстояний секторов расширения может продолжаться и продолжаться. Т.е. за один оборот главного вала двигателя каждая рабочая лопасть будет совершать 2 рабочих такта, а совокупно 2 рабочих лопасти ротора за один оборот вала будут совершать 4 рабочих тактов. Эта величина в 4 рабочих такта оказывается очень большой против (если брать однопоршневую схему для традиционных ДВС) 0,25 рабочего такта у 4-тактного мотора, и 0,5 рабочего такта у 2-тактного поршневого мотора за один оборот рабочего вала. Если же сделать компоновку двигателя из трех секций сжатия и трех секций расширения вокруг центрального запорного барабана, то количество рабочих тактов за один оборот вала возрастет до 9.

Именно по этой причине от данной конструкции следует ожидать многократного прироста мощности при одинаковом с традиционными поршневыми моторами объеме рабочих камер расширения. А если сделать мотор предлагаемой конструкции по примеру 2- или 4-цилиндровых поршневых моторов состоящим из нескольких роторных секций, то количество рабочих тактов в этом случае будет нарастать в арифметической прогрессии - 18 для двухсекционной компоновки и 36 рабочих тактов за оборот рабочего вала для компоновки из четырех роторов. Для получения подобных показателей для 4-тактного мотора - т.е. 36 рабочих тактов за оборот вала в нем надо будет иметь 144 поршня.

При этом особенность устройства двигателя, в котором процессы (технологические такты) сжатия рабочей смеси и расширения рабочих газов горения разнесены в разные технологические полости, дает возможность легко сделать такты расширения и сжатия разными по длине хода и различными по технологическому объему для тонкой регулировки параметров работы мотора, что практически невозможно осуществить в традиционных поршневых ДВС. Предлагаемая компоновка также позволяет осуществлять регулирование параметров такта сжатия, что дает возможность управлять мощностно-динамическими свойствами двигателя и минимизирует сложность конструкции, и снимает высокие требования к качеству топлива.

Кроме всасывания рабочей горючей смеси через карбюратор в сектор впуска возможно заполнение этого сектора только чистым воздухом с его последующим сжатием в сегменте сжатия, с дальнейшим осуществлением работы двигателя по типу дизеля - с впрыском топлива непосредственно в объем камеры сгорания, которая уже заполнена сильно сжатым и разогретым от этого воздухом.

Главная особенность изобретения - взаимное расположение и согласованные вращательные движения рабочих лопастей роторов секций расширения и сжатия в их полостях, золотниковых клапанов, управляющих перепускными окнами, поверхности центрального запорного барабана, полостей камер сгорания на корпусе двигателя, а также расположение впускных, перепускных и выпускных окон, что в комплексе совместной работы создает возможность согласованного осуществления одномоментно многих технологических процессов - тактов «сжатия-впуска», «поджига-горения» и «расширения-выпуска». Именно применением этой конструкции достигается возможность организовать полный рабочий цикл из 4 тактов по вращательно-кольцевому принципу за один оборот главного вала для указанного на прилагаемом чертеже варианта компоновки конструкции данного двигателя с двумя секциями «сжатия-впуска», двумя секциями «расширения-выпуска» (каждая со своим однолопастным ротором), центральным запорным барабаном с двумя пропускными проемами и четырьмя камерами сгорания.

Изобретение относится к двигателестроению. Двигатель внутреннего сгорания содержит роторы секций «сжатия-впуска», роторы секций «расширения-выпуска» и центральный цилиндрический запорный элемент. Роторы оснащены лопастями. Запорный элемент оснащен пропускными проемами. Общее количество роторных секций равно количеству или кратно больше количества пропускных проемов на центральном цилиндрическом запорном элементе. На корпусе двигателя устроены полые камеры сгорания неизменного объема, числом, в два раза превышающим число секций «расширения-выпуска». Объемы секций и камеры сгорания сообщаются между собой через газоходы с окнами перепуска. Окна перепуска периодически отпираются и запираются за счет действия вращающихся цилиндрических золотниковых клапанов. Поджигание и полное сгорание сжатой рабочей смеси в камерах сгорания происходит в запертом и неизменном объеме этих камер при всех закрытых окнах перепуска рабочего тела. Режим работы каждой группы из двух камер сгорания для каждого сегмента расширения каждой секции «расширения-выпуска» настроен так, что из двух соседних камер, имеющих возможность выбрасывать рабочие газы в один и тот же сегмент расширения каждой роторной секции «расширения-выпуска», каждый следующий рабочий ход имеет возможность выбрасывать газы в сегмент расширения только одна из них. Изобретение направлено на упрощение кинематики и конструкции, повышение мощности, экономичности и экологической чистоты двигателя. 1 з.п. ф-лы, 6 ил.

1. Двигатель внутреннего сгорания: 5-тактный роторный двигатель с одним центральным вращающимся запорным элементом, общим для разнесенных по его диаметру раздельных секций сжатия и расширения рабочего тела, и обособленными камерами сгорания неизменного объема, содержащий имеющие возможность вращаться цилиндрические роторы, оснащенные лопастями, которые размещены в полом корпусе, оснащенном окнами для газообмена, содержащий вращающийся цилиндрический запорный элемент (запорный барабан), в котором объемное взаиморасположение наружных цилиндрических поверхностей роторов и кольцевой внутренней поверхности их корпусов, а также поверхностей лопастей ротора и центрального цилиндрического запорного элемента (запорного барабана) со своими пропускными проемами образует рабочие камеры - сегменты секций «сжатия-впуска» и секций «расширения-выпуска», могущие изменять свой объем, и имеющий через зубчатые шестеренчатые передачи связь главного вала с валами других вращающихся технологических элементов, отличающийся тем, что имеющие возможность вращаться роторы секций «сжатия-впуска» и роторы секций «расширения-выпуска» в своих гнездах на корпусе двигателя размещены вокруг единого для них имеющего возможность вращаться центрального цилиндрического запорного элемента, оснащенного пропускными проемами, и общее количество этих роторных секций равно количеству или кратно больше количества пропускных проемов на центральном цилиндрическом запорном элементе, как и на корпусе двигателя устроены полые камеры сгорания неизменного объема, числом, в два раза превышающим число секций «расширения-выпуска», при этом объемы секций «сжатия-впуска», камеры сгорания и объемы секций «расширения-выпуска» двигателя взаимно расположены так, что имеют возможность сообщаться между собой через предельно короткие газоходы с окнами перепуска, которые имеют возможность периодически отпираться и запираться, за счет действия имеющих возможность вращаться цилиндрических золотниковых клапанов, в режиме, который обеспечивает последовательное осуществление полного цикла технологических тактов двигателя внутреннего сгорания; при этом взаимное размещение окон перепуска рабочих агентов, режим их «отпирания-запирания» имеющими возможность вращаться цилиндрическими золотниковыми клапанами, как и взаимосвязанное соответствие угловых положений имеющих возможность вращаться лопастей роторов секций «сжатия-впуска» и «расширения-выпуска» и пропускных проемов центрального цилиндрического запорного элемента, как и настройка моментов искры свечей зажигания в камерах сгорания, устроены так, чтобы поджигание и полное сгорание сжатой рабочей смеси в камерах сгорания имеет возможность происходить в запертом и неизменном объеме этих камер при всех закрытых окнах перепуска рабочего тела, а режим работы каждой группы из двух камер сгорания для каждого сегмента расширения каждой секции «расширения-выпуска» настроен так, что из двух соседних камер, имеющих возможность выбрасывать рабочие газы в один и тот же сегмент расширения каждой роторной секции «расширения-выпуска», каждый следующий рабочий ход имеет возможность выбрасывать газы в сегмент расширения только одна из них, и такой режим последовательного чередования между собой камер сгорания в тактах соединения с сегментом расширения каждой роторной секции «расширения-выпуска» может осуществляться в поступательной последовательности.

2. Двигатель по п.1, отличающийся тем, что центральный цилиндрический запорный элемент и поверхности роторов секций «расширения-выпуска» и «сжатия-впуска», плотно соприкасающиеся между собой цилиндрическими боковыми поверхностями, имеют возможность вращаться согласовано с такими угловыми скоростями, что их цилиндрические поверхности вращаются в противоположных направлениях с одинаковой линейной скоростью, то есть контактируют поверхностями в режиме обкатывания без проскальзывания и трения относительно друг друга, при этом диаметры цилиндрических поверхностей роторов имеют размер по отношению к диаметру цилиндрической поверхности центрального цилиндрического запорного элемента во столько раз меньший, во сколько раз количество пропускных проемов в центральном цилиндрическом запорном элементе меньше общего количества роторных секций (к примеру: в 2 раза).

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2251624C2 |

| JP 59229019 A, 22.12.1984. | |||

Авторы

Даты

2013-03-10—Публикация

2011-06-16—Подача