Изобретение относится к области полупроводниковой микроэлектроники и предназначено для производства корпусов биполярных и полевых ВЧ- и СВЧ-транзисторов, главным образом, корпусов мощных многокристальных транзисторных сборок.

Основным элементом типового корпуса мощного СВЧ-транзистора является металлизированная с двух сторон бериллиевая керамика (основание), обладающая высокой теплопроводностью и выполняющая роль кристаллодержателя [1, 2].

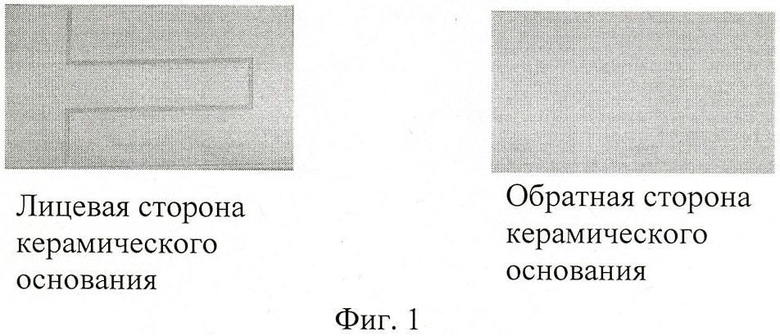

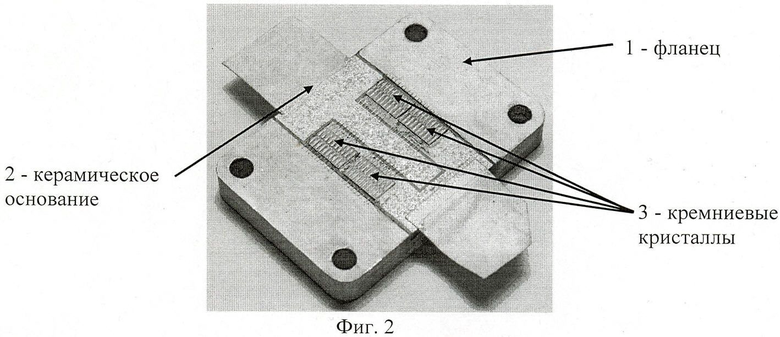

Известна конструкция керамического основания, одна сторона которого (лицевая) с изолированными металлизированными площадками служит для монтажа кристаллов, другая (обратная) - для пайки к теплоотводу (фланцу). На обратной стороне керамического основания металлизация имеет сплошную поверхность (фиг.1). Для транзисторов большой мощности, как правило, используется многокристальная сборка, то есть на одно основание монтируются несколько полупроводниковых кристаллов (фиг.2).

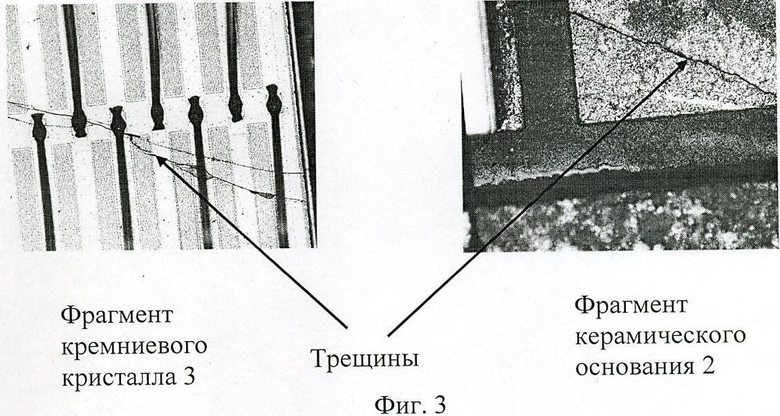

Пайка керамического основания и фланца осуществляется твердым припоем ПСр-72 при температуре 820-900°С в восстановительной среде. Необходимость использования высокотемпературной пайки вызвана требованиями к качеству корпусов, а именно паяный шов должен быть монолитным, без пор и утяжек, что позволяет обеспечить минимальное значение теплового сопротивления переход-корпус мощных ВЧ- и СВЧ-транзисторов. Вместе с тем при высокотемпературной пайке корпусов в паяных швах вследствие несоответствия коэффициентов линейного термического расширения (КЛТР) керамике и материалу фланца возникают внутренние механические напряжения. Первоначально рост внутренних напряжений наблюдается на поверхности и в приповерхностных слоях керамики, в результате чего уже в процессе пайки зарождаются микротрещины [3, 4]. Зарождение трещин вызвано появлением растягивающих напряжений в керамическом основании из-за потери деформационной способности под воздействием расплава припоя [3]. Затем при температурных воздействиях на корпус, которые неизбежны при проведении дальнейших сборочных операций мощного транзистора, а также последующей его длительной эксплуатации, трещины начинают прогрессировать и переходят в стадию закритического роста, в результате чего происходит растрескивание керамического основания и соответственно кристаллов (фиг.3), и, как следствие, потеря работоспособности транзистора.

Технический эффект настоящего изобретения - снижение внутренних напряжений в паяном шве между керамическим основанием и металлическим фланцем и устранение растрескивания корпуса в процессе сборки и эксплуатации мощных ВЧ- и СВЧ-транзисторов и, соответственно, повышение их надежности.

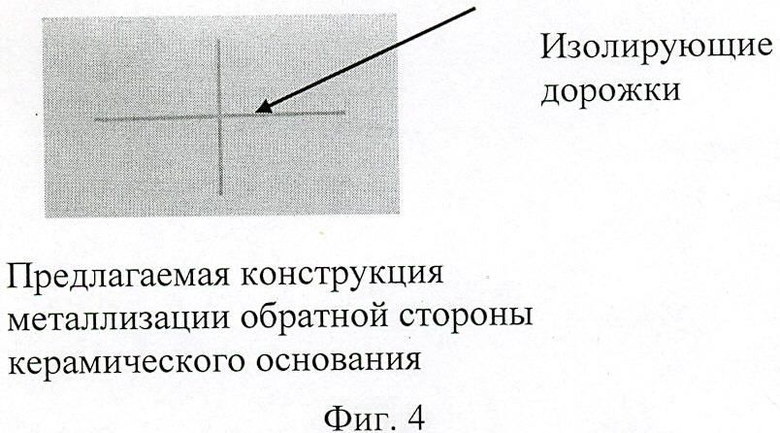

Технический эффект достигается за счет того, что на металлизации обратной стороны керамического основания создается специальный рисунок, который представляет собой набор прямоугольников, разделенных изолирующими дорожками. По форме прямоугольники соответствуют проекции кристаллов, напаянных на монтажные площадки лицевой стороны, а размеры совпадают с расширенным эффективным сечением теплового потока от активных областей кристаллов мощных транзисторов. Это условие необходимо для получения малых значений теплового сопротивления. Расходимость теплового потока приблизительно равна толщине керамического основания [5], поэтому площадь металлизированного прямоугольника должна быть больше площади поперечного сечения кристалла на величину толщины керамического основания. В примере конкретного применения для 4-кристальной ВЧ-транзисторной сборки металлизация обратной стороны керамического основания разделена на четыре части (фиг.4).

При такой конструкции металлизации керамического основания, где за счет разбивки общей площади паяного шва в нефункциональных местах на отдельные металлизированные площадки, в нем существенно уменьшаются внутренние напряжения, так как при наличии свободных зон в виде изолирующих дорожек более эффективно обеспечиваются условия релаксации возникающей упругой деформации керамического основания.

На фиг.1 изображена конструкция металлизации лицевой и обратной сторон керамического основания корпуса мощного транзистора для многокристальной сборки.

На фиг.2 изображена незагерметизированная (без крышки) транзисторная сборка, состоящая из фланца 1, напаянного на него керамического основания 2 и кремниевых кристаллов 3, монтаж которых осуществляется методом контактно-реактивной пайки.

На фиг.3 показаны микротрещины, возникшие в керамическом основании 2 со сплошной металлизацией обратной стороны при проведении температурных воздействий на транзистор, которые привели к растрескиванию кристаллов 3.

Описанная выше конструкция металлизированного керамического основания реализована для ВЧ-транзистора 2П826АС с выходной мощностью 600 Вт в корпусе типа КТ-102-1 (фиг.1-3). Указанный транзистор представляет собой четырехкристальную транзисторную сборку, в корпусе которой металлизация обратной стороны керамического основания разделена на четыре части. На фиг.4 представлена предлагаемая конструкция металлизации обратной стороны керамического основания. Изолирующие дорожки 4 расположены в местах, соответствующих зонам между кристаллами 3 на рабочей стороне основания. Металлизация нанесена методом конденсации тугоплавких металлов в вакууме с последующим получением рисунка фотолитографией. Для более точного ориентирования изолирующих дорожек по отношению к расположению кристаллов для экспонирования используется специальный комплект фотошаблонов. Так как изолирующие дорожки непосредственно не совпадают с проекцией места монтажа кристаллов, то их наличие не влияет на тепловое сопротивление транзисторов. В то же время за счет уменьшения внутренних напряжений в процессе сборки и испытаний СВЧ-транзисторов растрескивания керамического основания не наблюдается. В таблице приведены значения тепловых сопротивлений переход-корпус (Rt П-К) и корпус-теплоотвод (Rt П-Т) на выборке из партий транзисторов 2П986АС, изготовленных в корпусе с обычной (сплошной) металлизацией обратной стороны керамического основания и металлизацией новой конструкции, с изолирующими дорожками. Измерение тепловых сопротивлений проведено прямым методом с использованием программно-аппаратного комплекса ThermaCAM SC 3000.

Из представленных данных видно, что изменение конструкции металлизации не ухудшает тепловых сопротивлений Rt П-К и Rt П-К и, соответственно, теплоотвод от кристаллов к фланцу.

Эффективность предлагаемого технического решения подтверждена испытаниями транзисторов на длительную безотказность, установленными действующей нормативно-технологической документацией на транзистор 2П826АС. Ширина изолирующих дорожек выбрана таким образом, чтобы они не перекрывались припоем при пайке корпусов. В приведенном выше примере она составляет 100 мкм. Кроме того, дорожки не должны выходить на торцевую часть керамического основания, чтобы обеспечить герметичный паяный шов по его периметру.

Предлагаемая конструкция металлизации керамического основания позволяет повысить процент выхода годных СВЧ-транзисторов при их сборке в процессе производства на 30÷40% и надежность транзисторов в целом в процессе их испытаний и эксплуатации в аппаратуре.

Источники информации

1. SU 758972 A1, 10.01.1997. Бюл. №1.

2. RU 2405229 С2, 27.11.2010. Бюл. №33.

3. Петрунин И.Е. Справочник по пайке. М., Машиностроение, 2003, с.360.

4. Петрунин И.Е., Маркова И.Ю., Екатова А.С. Металловедение пайки. М., Металлургия, 1976, с.210.

5. Мазель Е.З. Мощные транзисторы. М., "Энергия", 1969, с.93.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2009 |

|

RU2405229C2 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2003 |

|

RU2253922C2 |

| СПОСОБ МОНТАЖА КРЕМНИЕВЫХ КРИСТАЛЛОВ НА ПОКРЫТУЮ ЗОЛОТОМ ПОВЕРХНОСТЬ | 2014 |

|

RU2570226C1 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| МНОГОСЛОЙНАЯ КОММУТАЦИОННАЯ ПЛАТА (ВАРИАНТЫ) | 1998 |

|

RU2133081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦЕВ | 2010 |

|

RU2436187C1 |

| КОРПУС БЕСПОТЕНЦИАЛЬНОГО СИЛОВОГО МОДУЛЯ | 2020 |

|

RU2740028C1 |

| МОЩНЫЙ ВЧ И СВЧ ШИРОКОПОЛОСНЫЙ ТРАНЗИСТОР | 2009 |

|

RU2402836C1 |

| КОРПУС СВЧ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2018 |

|

RU2690092C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

Изобретение относится к области полупроводниковой микроэлектроники и предназначено для производства корпусов биполярных и полевых мощных многокристальных ВЧ- и СВЧ-транзисторов. Изобретение направлено на повышение надежности СВЧ-транзисторов в процессе их сборки и эксплуатации за счет снижения внутренних напряжений, возникающих в паяном шве между керамическим основанием и фланцем при пайке корпусов. Сущность изобретения: в металлокерамическом корпусе многокристального полупроводникового прибора на металлизации обратной стороны керамического основания создан рисунок, который представляет собой набор прямоугольников, разделенных изолирующими дорожками. По форме прямоугольники соответствуют проекции кристаллов, напаянных на монтажные площадки лицевой стороны, а размеры их совпадают с расширенным эффективным сечением теплового потока, площадь которого больше площади кристалла на толщину керамического основания. 4 ил., 1 табл.

Металлокерамический корпус многокристального полупроводникового прибора, содержащий металлизированное с двух сторон керамическое основание, отличающийся тем, что на металлизации его обратной стороны создан рисунок в виде разделенных изолирующими дорожками участков, соответствующих проекции напаянных кристаллов на лицевой стороне и площади их поперечного сечения теплового потока.

| КОРПУС ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2009 |

|

RU2405229C2 |

| Способ изготовления корпусов транзисторов | 1981 |

|

SU971046A1 |

| КОРПУС ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1978 |

|

SU758972A1 |

| Металлокерамический корпус микросхемы | 1987 |

|

SU1457744A1 |

| 0 |

|

SU86048A1 | |

| US 4038488 А, 26.07.1997. | |||

Авторы

Даты

2013-03-10—Публикация

2011-07-22—Подача