Настоящее изобретение относится к сформированной в виде тонкой пленки подложке, органическому электролюминесцентному (в дальнейшем также называемому органическим EL) устройству отображения, подложке цветного фильтра и способу изготовления сформированной в виде тонкой пленки подложки. Более конкретно настоящее изобретение относится к сформированной в виде тонкой пленки подложке, органическому EL устройству отображения, подложке цветного фильтра и способу изготовления сформированной в виде тонкой пленки подложки, которые при их изготовлении дают возможность целесообразного использования такой машины для нанесения покрытий, как устройство струйной печати.

Предшествующий уровень техники

Технологии производства пленок часто используются при изготовлении устройств отображения, например при формировании полупроводниковых слоев. В частности, технология производства пленок с использованием устройства струйной печати (способ струйной печати) используется при производстве органических EL слоев для органических EL элементов, слоев цветного фильтра для подложек цветного фильтра и таких действующих тонких пленок, как разводки схемных проводников для подложек с металлическими соединениями. Способ струйной печати позволяет легко настраивать толщину тонких пленок и легко реагировать на расширение области по сравнению с такими твердофазными способами, как напыление. Кроме того, способ струйной печати предоставляет высокий коэффициент использования материалов и, следовательно, позволяет сокращать издержки.

В целом, в способе струйной печати применяется действующая жидкость, содержащая действующий материал (материал тонкой пленки) и растворитель, а затем растворитель удаляется для того, чтобы оставить действующую тонкую пленку. Если растворитель испаряется в головке и вследствие этого действующий материал или подобное выпадает в осадок в процессе выталкивания жидких печатающих капель, то могут возникать такие дефекты выталкивания, как выталкивание капель на поверхность в различных позициях или различное количество выталкиваемых капель. Кроме того, вследствие различной точности выталкивания или объема выталкивания сопел устройства струйной печати не обеспечивается получение функциональных тонких пленок, имеющих желаемую толщину пленки, или толщины пленок функциональных тонких пленок могут быть различными.

Таким образом, в способе струйной печати обычно используется процесс применения действующей жидкости к областям, разделенным посредством частей, называемых разделителями. Например, в патентном документе 1 раскрывается технология заполнения действующей жидкостью областей, разделенных посредством разделителей и формирование разводок схемных проводников. В этой технологии требуется, чтобы были сформированы разделители, соответствующие разводкам схемных проводников, и, таким образом, все еще имеется возможность для усовершенствования в том смысле, что является трудным формирование при этой технологии сложных разводок схемных проводников или устройства с высокой разрешающей способностью. При этом в каждом из патентных документов 2 и 3 раскрывается технология укладки лиофильного разделителя и лиофобного разделителя. Что касается этой технологии, имеется возможность для усовершенствования в том, что при поверхностной обработке разделителя, уложенного с верхней стороны, действие разделителя, расположенного под ним, сводится на нет и, таким образом, не обеспечивается достаточная эффективность. В патентном документе 4 раскрывается органическое EL устройство отображения, в котором органический EL слой сформирован в области, разделенной посредством уложенных друг на друга лиофильного первого разделителя и лиофобного второго разделителя. В этой технологии имеется возможность для усовершенствования в том смысле, что транспортный слой инжекции электронов не может полностью закрываться средним слоем и светоизлучающим слоем, которые должны наноситься на транспортный слой инжекции электронов в связи с тем, что транспортный слой инжекции электронов прикрепляется на поверхность стенки разделителей или на разделители, а неполное покрытие вызывает прямой контакт между транспортным слоем инжекции электронов и катодом, в результате чего действие органического EL слоя уменьшается.

[Патентный документ 1]

Японская Публикация Kokai Номер 2007-95729

[Патентный документ 2]

Японская Публикация Kokai Номер 2007-280866

[патентный документ 3]

Японская Публикация Kokai Номер 2008-4376

[Патентный документ 4]

Японская Публикация Kokai Номер 2005-362799

Раскрытие изобретения

В дальнейшем в этом документе будут описываться проблемы в обычных подложках, имеющих в составе тонкую пленку, с образцом органического EL элемента. Органический EL элемент имеет структуру, в которой органический EL слой, включающий в себя, по меньшей мере, светоизлучающий слой, помещен между анодом и катодом и расположен в области пиксела, окруженного разделителем. Более того, в органическом EL элементе, обычно, имеются такие органические слои, как слой инжекции электронов, транспортный слой несущей (электрон-транспортный слой, дырочно-транспортный слой), и слой инжекции дырок, а также светоизлучающий слой. Обычно транспортный слой несущей разрабатывается таким образом, чтобы иметь более низкое сопротивление и более высокую проводимость, чем светоизлучающий слой для того, чтобы позволить применение достаточного электрического поля к светоизлучающему слою. Кроме того, для предотвращения прохода несущих через светоизлучающий слой без содействия световому излучению, слой блокирования несущей, который является действующим материалом для захвата несущих в пределах светоизлучающего слоя, может быть сформирован между транспортным слоем несущей и светоизлучающим слоем. Обычно, такой слой блокирования несущей имеет низкую проводимость и, следовательно, во многих случаях имеет намного меньшую толщину, чем светоизлучающий слой. Поскольку органический EL элемент формируется посредством наслаивания тонких пленок (органических EL слоев) вышеупомянутым способом, то, в частности, для такого органического EL элемента трудно иметь однородно управляемые толщины пленок, по сравнению с подложками цветных фильтров и разводками схемных проводников.

Далее, будет описан случай, в котором дырочно-транспортный слой и светоизлучающий слой наслаиваются последовательно посредством применения действующих жидкостей к каждой области пиксела, окруженной посредством разделителя, способом струйной печати. В данном случае аноды уже сформированы в областях пикселов. Во-первых, действующая жидкость, содержащая материал для инжекции дырок и растворитель, наносится на каждый анод, а затем растворитель удаляется посредством сушки и нагревания таким образом, чтобы на аноде был сформирован дырочно-транспортный слой. Затем действующая жидкость, содержащая светоизлучающий материал и растворитель, эжектируется на дырочно-транспортный слой. В это время действующая жидкость может не удерживаться в достаточной степени в пределах области, окруженной посредством разделителя, в зависимости от формы разделителя, и в результате возможно неполное покрытие действующей жидкостью дырочно-транспортного слоя и анода. В этом случае часть анода и дырочно-транспортного слоя оказываются открытыми. Если катод формируется на светоизлучающем слое в таком состоянии посредством такого способа, как вакуумное осаждение, то катод соприкасается с дырочно-транспортным слоем и анодом непосредственно без вставленного между ними светоизлучающего слоя в частях, где дырочно-транспортный слой и анод оказываются открытыми. В этих соприкасающихся частях несущие не могут содействовать излучению света в случае, когда свет излучается посредством приложения электрического тока к органическому EL элементу, и вследствие этого эффективность применения электрического тока уменьшается. Уменьшение вызывает такие проблемы, как уменьшение в яркости, выделение тепла и увеличение потребления энергии, что приводит к большим проблемам, касающимся эффективности использования энергии или срока службы элемента. Следовательно, является предпочтительным, чтобы дырочно-транспортный слой и анод полностью закрывались светоизлучающим слоем. Подобным образом, вышеупомянутые проблемы возникают в структуре, в которой электрон-транспортный слой расположен между катодом и светоизлучающим слоем, если существует соприкосновение, без вставленного светоизлучающего слоя между анодом и катодом, между дырочно-транспортным слоем и электрон-транспортным слоем, между дырочно-транспортным слоем и катодом или между электрон-транспортным слоем и анодом.

В структуре, в которой каждый из пикселов огражден (секционирован) посредством частей разделителя, действующая жидкость должна выталкиваться в соответствующие пикселы и удерживаться в соответствующих пикселах. В данном случае поскольку сопла могут выталкивать различный объем капель, благодаря различным размерам сопел, создаваемым при производстве, то вследствие этого объем наносимой действующей жидкости может различаться от пиксела к пикселу. Кроме того, если позиция, в которой выталкивается капля действующей жидкости, случайно оказывается перемещенной, и, соответственно, действующая жидкость проникает в смежный пиксел, то в соответствующих пикселах объемы действующей жидкости могут быть различными. В результате органические EL слои могут иметь различные толщины для соответствующих пикселов, и различие проявляется как неравномерность отображения.

Данные проблемы не могут быть решены даже посредством технологий, изложенных в патентных документах 2-4.

Настоящее изобретение было выполнено с учетом вышеизложенного уровня технологии, и его задачей является создание сформированной в виде тонкой пленки подложки, в которая может легко достигаться повышение плоскостности тонкой пленки и объема выпуска; органического электролюминесцентного устройства отображения; подложки цветного фильтра и способа изготовления сформированной в виде тонкой пленки подложки.

Средство решения проблем

В настоящих изобретениях проводились различные исследования сформированных в виде тонких пленок подложек, в которых легко может осуществляться повышение степени ровности тонкой пленки и объема выпуска без дополнительно усложненного процесса производства. В результате изобретатели сосредоточились на использовании двух видов разделителей. Более конкретно первое сформированное разделителями углубление располагается на подложке, кроме того, второй разделитель располагается на первом разделителе таким образом, чтобы окружать углубления. Было обнаружено, что данная структура позволяет наносить действующую жидкость в области (разделенной области), окруженной посредством второго разделителя, для формирования плоской тонкой пленки в пределах каждого углубления. Кроме того, структура может увеличивать пределы точности совмещения и точности размещения капли устройством формирования тонкой пленки и, таким образом, увеличивать объем выпуска сформированной в виде тонкой пленки подложки. Таким образом, вышеупомянутые проблемы были превосходно решены, и вследствие этого настоящее изобретение было завершено.

Таким образом, одним аспектом настоящего изобретения является сформированная в виде тонкой пленки подложка, имеющая подложку и тонкую пленку, сформированную на подложке, при этом сформированная в виде тонкой пленки подложка содержит первый разделитель, формирующий углубление на подложке, и второй разделитель, сформированный на первом разделителе, причем в разделенной области, окруженной посредством второго разделителя, имеется множество расположенных в ней углублений, а тонкая пленка располагается в каждом из углублений. На сформированной в виде тонкой пленки подложке в соответствии с настоящим изобретением один первый разделитель может формировать любое количество углублений, то есть первый разделитель может формировать несколько углублений или одиночное углубление. В случае, если один первый разделитель формирует одно углубление, может быть предусмотрено множество первых разделителей.

Если действующая жидкость применяется к области (разделенной области), окруженной посредством второго разделителя, на сформированной в виде тонкой пленки подложке, в соответствии с настоящим изобретением, то действующая жидкость распространяется вдоль боковых поверхностей второго разделителя таким образом, чтобы закрывать углубления. В результате жидкий слой действующей жидкости в соответствующих углублениях может быть соответствующим образом уравновешен. Кроме того, поскольку первый разделитель удерживает (закрепляет) действующую жидкость в пределах углублений, действующая жидкость ограждается в пределах углублений в процессе удаления растворителя. Вышеупомянутым методом может быть сформирована плоская тонкая пленка в желаемом местоположении (углублении).

Сформированная в виде тонкой пленки подложка в соответствии с настоящим изобретением также может увеличивать пределы точности совмещения и точности размещения капли устройства формирования тонкой пленки, в случает наличия первого разделителя и второго разделителя при укладке друг на друга в стопу, по сравнению с наличием исключительно первого разделителя. Вследствие этого в процессе формирования тонкой пленки могут подавляться дефекты (например, изменение толщины тонких пленок), а объем выпуска сформированной в виде тонкой пленки подложки может быть увеличен.

В настоящем документе тонкая пленка относится к пленке, имеющей толщину, подходящую для такого компонента, как органический EL слой органического EL элемента и цветной фильтр подложки цветного фильтра. Более конкретно тонкая пленка может иметь толщину от 0,01 до 3 мкм. Как первый, так и второй разделители в настоящем документе относятся к разделяющей стенке, размещенной в похожей на раму структуре (похожем на раму объекте).

Структура сформированной в виде тонкой пленки подложки в соответствии с настоящим изобретением, в частности, не ограничивается до тех пор, пока сформированная в виде тонкой пленки подложка включает в себя вышеупомянутые компоненты, и может включать или не включать в себя другие компоненты. Предпочтительные варианты осуществления сформированной в виде тонкой пленки подложки в соответствии с настоящим изобретением более подробно описываются ниже. Заметим, что указанные ниже различные варианты осуществления могут быть соответствующим образом объединены.

Разделенная область предпочтительно имеет линейную плоскую форму. Такая форма позволяет наносить действующую жидкость на разделенную область для более легкого распространения вдоль боковых поверхностей второго разделителя вследствие капиллярного эффекта. В результате уровень жидкости действующей жидкости в соответствующих углублениях может быть соответствующим образом уравновешен.

В случае, если весь второй разделитель является лиофобным к действующей жидкости, может быть трудным распространение действующей жидкости вдоль боковых поверхностей второго разделителя. Напротив, в случае, если весь второй разделитель является лиофильным к действующей жидкости, то действующая жидкость может течь поверх лицевой поверхности второго разделителя, перетекая в область, в которой не требуется действующей жидкости. Соответственно, является предпочтительным, чтобы второй разделитель являлся лиофобным к действующей жидкости на лицевой поверхности, и является предпочтительным, чтобы второй разделитель являлся лиофильным к действующей жидкости на боковой поверхности. Такая структура может быть осуществлена, например, посредством выполнения процесса обеспечения лиофобности на втором разделителе, сформированном из лиофильного материала. Однако в случае, если процесс обеспечения лиофобности выполняется на втором разделителе, имеющем сужающуюся к передней части форму, то боковые поверхности второго разделителя также могут являться лиофобными. В результате действующей жидкости может быть трудно распространяться вдоль боковых поверхностей второго разделителя. Следовательно, второй разделитель предпочтительно имеет сужающуюся к задней части форму. Сужающаяся к задней части форма позволяет боковым поверхностям второго разделителя находиться в тени лицевой поверхности второго разделителя и, таким образом, сокращать влияние процесса обеспечения лиофобности на боковые поверхности второго разделителя. В результате у второго разделителя вполне может иметься лиофобная лицевая поверхность и лиофильные боковые поверхности.

"Лицевая" в настоящем документе относится к дальней от подложки позиции, а "основание" в настоящем документе относится к ближней к подложке позиции. Кроме того, "сужающаяся к задней части форма" в настоящем документе относится к форме с углом боковой поверхности к лицевой поверхности подложки (то есть углом наклона), равным или более 90°, а "сужающаяся к передней части форма" в настоящем документе относится к форме с углом боковой поверхности к лицевой поверхности подложки менее 90°.

Одним из условий уменьшения влияния процесса обеспечения лиофобности на боковые поверхности второго разделителя является то, что боковые поверхности второго разделителя не выступают за лицевую поверхность второго разделителя на виде в плане. Таким образом, является предпочтительным, чтобы разделенная область имела линейную плоскую форму, а длина L1 лицевой части основания разделенной области в поперечном разрезе подложки в направлении короткой стороны разделенной области и длина L2 лицевой поверхности разделенной области удовлетворяли отношению L1≥L2 и более предпочтительно отношению L1>L2.

Если первый разделитель имеет сужающуюся к задней части форму, то возможно, что действующая жидкость накапливается между подложкой и боковыми поверхностями первого разделителя и не может в полной мере распространиться в пределах разделенной области. В таком состоянии может быть трудным изготовление плоской тонкой пленки в пределах углубления. Соответственно, является предпочтительным, чтобы первый разделитель имел сужающуюся к передней части форму.

Первый разделитель предпочтительно имеет сужающуюся к передней части форму, а второй разделитель предпочтительно имеет сужающуюся к задней части форму. Вследствие этого может подавляться накопление действующей жидкости между подложкой и боковыми поверхностями первого разделителя и может уменьшаться влияние процесса обеспечения лиофобности на боковые поверхности второго разделителя.

Первый разделитель предпочтительно содержит фтор на верхней поверхности, где второй разделитель не располагается. При наличии фтора первый разделитель может являться лиофобным к действующей жидкости на верхней поверхности, где второй разделитель не располагается. В результате действующая жидкость может более надежно удерживаться (закрепляться) в углублении, а плоская тонкая пленка может более надежно изготавливаться. В данном случае верхняя поверхность первого разделителя охватывает не только лицевую поверхность первого разделителя, но также и боковые поверхности первого разделителя.

Второй разделитель предпочтительно содержит фтор на лицевой поверхности. При наличии фтора второй разделитель может являться лиофобным к действующей жидкости на лицевой поверхности. В результате действующая жидкость может удерживаться более надежно в пределах разделенной области и более надежно предотвращает ее перетекание поверх лицевой поверхности второго разделителя в область, где никакой действующей жидкости не требуется.

Первый разделитель предпочтительно содержит фтор на верхней поверхности, где второй разделитель не располагается, а второй разделитель предпочтительно обеспечен фтором на лицевой поверхности. При наличии фтора первый разделитель может являться лиофобным к действующей жидкости на верхней поверхности, где второй разделитель не располагается, а второй разделитель может являться лиофобным к действующей жидкости на верхней поверхности. В результате в пределах углубления может более надежно изготавливаться плоская тонкая пленка, и можно более надежно предотвратить перетекание действующей жидкости поверх лицевой поверхности второго разделителя в область, где никакой действующей жидкости не требуется. Такая структура, в которой первый разделитель содержит фтор на верхней поверхности, где второй разделитель не располагается, а второй разделитель содержит фтор на лицевой поверхности, может изготавливаться, например, посредством одновременного выполнения обработки в фторсодержащей плазме верхней поверхности первого разделителя, где второй разделитель не располагается, и лицевой поверхности второго разделителя. Соответственно, процесс производства может быть упрощен.

Способом получения структуры, в которой верхняя поверхность первого разделителя, где второй разделитель не располагается, и/или лицевая(ые) поверхность(ти) второго разделитель, содержат фтор, альтернативным к вышеупомянутой обработке в фторсодержащей плазме является способ покрытия поверхности(ей) пленкой, которая содержит фтор.

Расстояние h1 от поверхности подложки до лицевой поверхности второго разделителя предпочтительно удовлетворяет отношению h1>65 мкм. Такая структура предотвращает образование пустой части, где на подложке не имеется тонкой пленки в разделенных областях.

Если окончание нижней поверхности углубления не находится на расстоянии 15 мкм или далее от окончания нижней поверхности разделенной области на виде в плане, то часть действующей жидкости, удерживаемой в пределах углубления, может присоединяться к боковой поверхности второго разделителя, и вследствие этого однородность толщин тонких пленок, сформированных в пределах углублений, может быть уменьшена. Соответственно, окончание нижней поверхности каждого углубления предпочтительно располагается на расстоянии 15 мкм или далее от окончания нижней поверхности разделенной области.

Является предпочтительным, чтобы разделенная область имела линейную плоскую форму, у формируемой в виде тонкой пленки подложки имелся первый объект на первом разделителе, и первый объект находился в соприкосновении со вторым разделителем, и имела плоскую форму выступающей части второго разделителя в направлении между углублениями, расположенными в разделенной области. Данная структура позволяет предотвращать избыток потока действующей жидкости вследствие капиллярного эффекта. Кроме того, поскольку второй разделитель имеет подобную (аналогичную) первому разделителю структуру, то в пределах разделенной области скорости высыхания действующей жидкости могут быть одинаковыми. При вышеупомянутой структуре возможно изготовление более плоских тонких пленок в углублениях.

Первый объект может быть изготовлен из материалов, отличных от второго разделителя, однако является предпочтительным, чтобы он изготавливался из того же самого материала, что и второй разделитель. В этом случае первый объект и второй разделитель могут быть сформированы в одном и том же процессе, и, следовательно, технология производства может быть упрощена. Альтернативно первый объект и второй разделитель могут быть сформированы как неотъемлемая часть друг друга. Таким образом, второй разделитель может иметь выступающую часть, которая действует в качестве первого объекта.

Предпочтительно, чтобы разделенная область имела линейную плоскую форму, сформированная в виде тонкой пленки подложка имела второй объект, сформированный на первом разделителе, и второй объект был расположен между углублениями, расположенными в разделенной области, и не находился в соприкосновении со вторым разделителем. В этом случае также может быть получен такой же эффект, как и в случае с первым объектом.

Второй объект может изготавливаться из материала, отличного от второго разделителя, однако является предпочтительным, чтобы он изготавливался из того же самого материала, что и второй разделитель. В этом случае второй объект и второй разделитель могут быть сформированы в одном и том же процессе, и, следовательно, технология производства может быть упрощена.

Другим аспектом настоящего изобретения является способ изготовления сформированной в виде тонкой пленки подложки согласно настоящему изобретению, содержащий: первый процесс формирования разделителя для формирования первого разделителя на подложке, второй процесс формирования разделителя для формирования второго разделителя на первом разделителе и процесс нанесения для нанесение действующей жидкости, содержащей материал тонкой пленки, в разделенной области.

В соответствии со способом изготовления сформированной в виде тонкой пленки подложки настоящего изобретения, если действующая жидкость наносится в разделенной области, то действующая жидкость распространяется вдоль боковых поверхностей второго разделителя таким образом, чтобы закрывать углубления. В результате жидкий слой действующей жидкости в соответствующих углублениях может быть соответствующим образом уравновешен. Кроме того, поскольку первый разделитель удерживает (закрепляет) действующую жидкость в пределах каждого углубления, то действующая жидкость ограждается в пределах углубления в процессе удаления растворителя. В вышеупомянутом способе может быть сформирована плоская тонкая пленка в желаемой позиции (углублении).

Способ изготовления сформированной в виде тонкой пленки подложки согласно настоящему изобретению также может увеличивать пределы точности совмещения и точности размещения капель устройства для нанесения покрытий в случае размещения первого разделителя и второго разделителя путем укладывания друг на друга по сравнению со случаем наличия исключительно первого разделителя. Вследствие этого дефекты в процессе формирования тонкой пленки (например, отклонения в толщине тонких пленок) могут подавляться, а объем выпуск сформированных в виде тонкой пленки подложек может быть увеличен.

В частности, способ изготовления сформированной в виде тонкой пленки подложки настоящего изобретения не ограничивается посредством других процессов при условии включения в его состав вышеупомянутого процесса. Предпочтительный способ изготовления сформированной в виде тонкой пленки подложки настоящего изобретения более подробно разъясняется ниже. Отметим, что нижеприведенные различные варианты осуществления могут быть соответственным образом объединены.

Первый разделитель предпочтительно является лиофобным к действующей жидкости на верхней поверхности, где второй разделитель не располагается. Это позволяет более надежно удерживать (закреплять) действующую жидкость в пределах углубления и, таким образом, более надежно изготавливать плоскую тонкую пленку в пределах углубления.

Второй разделитель предпочтительно является лиофобным к действующей жидкости на лицевой поверхности. В результате действующая жидкость может более надежно удерживаться в пределах разделенной области и можно более надежно препятствовать перетеканию поверх лицевой поверхности второго разделителя в область, где никакой действующей жидкости не требуется.

Первый разделитель предпочтительно является лиофобным к действующей жидкости на верхней поверхности, где второй разделитель не располагается, а второй разделитель предпочтительно является лиофобным к действующей жидкости на лицевой поверхности. В результате плоская тонкая пленка может более надежно изготавливаться в пределах углубления и можно более надежно препятствовать перетеканию действующей жидкости поверх лицевой поверхности второго разделителя в область, где никакой действующей жидкости не требуется. Такая структура, в которой первый разделитель является лиофобным на лицевой поверхности, где второй разделитель не располагается, а второй разделитель является лиофобным на лицевой поверхности, может изготавливаться посредством одновременного выполнения процесса обеспечения лиофобности на верхней поверхности первого разделителя, где второй разделитель не располагается и на лицевой поверхности второго разделителя. Соответственно, процесс производства может быть упрощен.

Второй разделитель, предпочтительно, является лиофильным к действующей жидкости на боковой поверхности. При такой структуре действующая жидкость легче распространяется вдоль боковых поверхностей второго разделителя, и, таким образом, может изготавливаться более плоская тонкая пленка.

Действующая жидкость, наносимая в разделенной области, распространяется в пределах разделенной области вдоль боковых поверхностей второго разделителя, обращенных к друг другу, а жидкая поверхность действующей жидкости достигает окончаний лицевой поверхности второго разделителя. На данном этапе жидкая поверхность применяемой действующей жидкости находится ниже в более далекой от второго разделителя позиции. Если жидкие поверхности действующей жидкости, текущей вдоль противоположных боковых поверхностей второго разделителя соответствующим образом, достигают поверхности подложки без соприкосновения друг с другом, то образуется пустая часть, в которой на подложке в пределах разделенной области никакой действующей жидкости не имеется, и, вследствие этого, в пустой части не будет сформировано никакой тонкой пленки. Следовательно, для надежного предотвращения образования такой пустой части второй разделитель может быть разработан таким образом, чтобы иметь соответствующую высоту, при которой пустой части не образуется.

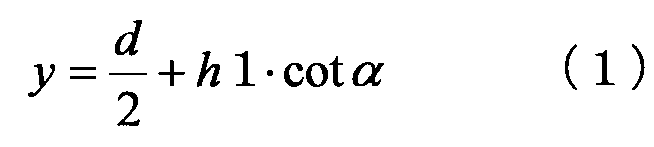

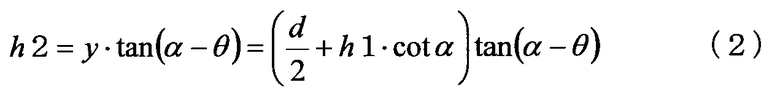

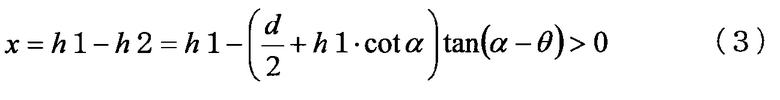

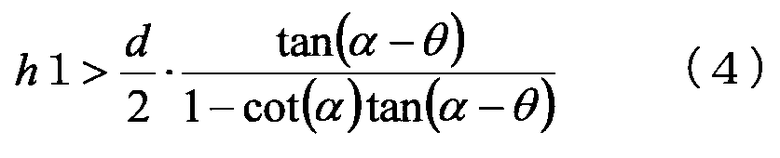

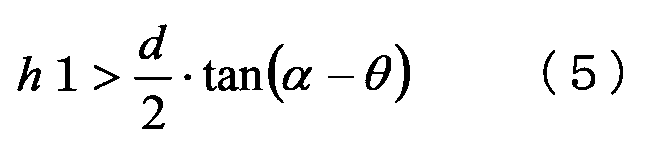

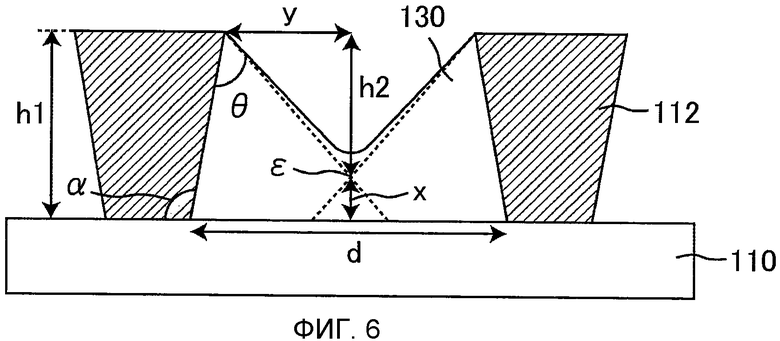

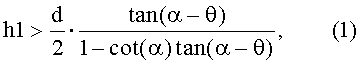

Теперь со ссылкой на чертеж будет описываться условие, при котором не образуется пустая часть, в которой на подложке в области, помещенной посередине между двумя частями вторых разделителей, не имеется никакой действующей жидкости. Фиг.6 является видом в поперечном разрезе, схематично иллюстрирующим состояние, в котором действующая жидкость применяется к области, помещенной между частями вторых разделителей. Отметим, что первый разделитель не показан на Фиг.6. Как проиллюстрировано на Фиг.6, h1 представляет расстояние от поверхности подложки 110 до верхней поверхности второго разделителя 112, α представляет угол наклона второго разделителя 112 к подложке 110 (угол наклона боковой поверхности второго разделителя 112 в поперечном сечении), θ представляет контактный угол действующей жидкости 130 к боковой поверхности второго разделителя 112, ε представляет точку пересечения линий, вычерченных под углом θ от окончаний лицевых поверхностей вторых разделителей 112, y представляет расстояние от окончания лицевой поверхности второго разделителя 112 до ε в горизонтальном представлении, d представляет длину нижней поверхности между противоположными частями вторых разделителей 112 (длина нижней поверхности в разделенной области), h2 представляет разницу по высоте между лицевой поверхностью второго разделителя 112 и ε, а x представляет разницу по высоте между ε и подложкой 110. С этими представлениями второй разделитель 112 может быть разработан таким образом, чтобы всегда иметь высоту, удовлетворяющую отношению x>0. Условие, удовлетворяющее отношению x>0, может быть получено из формул (1)-(3).

Условие, вытекающее из формул (1) к (3), показано следующей формулой (4). Следовательно, для удовлетворения отношения x>0 второй разделитель может быть разработан таким образом, чтобы иметь удовлетворяющую следующей формуле (4) высоту. Таким образом, является предпочтительным, чтобы разделенная область имела линейную плоскую форму, а процесс нанесения содержал нанесение действующей жидкости таким образом, чтобы расстояние h1 от поверхности подложки до лицевой поверхности второго разделителя удовлетворяло следующей формуле (4), если подложка рассматривается в поперечном сечении в направлении короткой стороны разделенной области в части, которая проходит через любое из углублений, расположенных в разделенной области, причем d представляет длину нижней поверхности разделенной области, α представляет угол наклона второго разделителя к подложке, а θ представляет контактный угол действующей жидкости к боковой поверхности второго разделителя.

В вышеупомянутой формуле (4) предпочтительно удовлетворяется отношение h1>65 мкм. Поскольку подходящее значение d различается в соответствии с нанесением сформированной в виде тонкой пленки подложки, формула (4) может не удовлетворяться в зависимости от значения d. Например, в случае, когда сформированная в виде тонкой пленки подложка настоящего изобретения используется для отображения, размер пиксела определяется в соответствии с необходимой четкостью, и вследствие этого может быть определен диапазон для d. Если значения α и θ являются постоянными, то изменение значения d приводит к изменению в правой части формулы (4). Поэтому формула (4) может не удовлетворяться в зависимости от значения d. Напротив, формула (4) может надежно удовлетворяться при d в диапазоне от 50 до 100 мкм, если удовлетворяется отношение h1>65 мкм. Если значения θ и α установлены таким образом, чтобы их было легко осуществить (θ, равное 45° или более, α, равное от 70° до 120°) в случае, если второй разделитель сформирован из обычного материала обычным способом, значение правой стороны формулы (4) не будет превышать 65 мкм, даже если d изменяется в пределах диапазона от 50 до 100 мкм. Следовательно, формула (4) может удовлетворяться в диапазоне d от 50 до 100 мкм, если удовлетворяется отношение h1>65 мкм. В формуле (4) чем больше значение θ, тем меньше значение правой стороны формулы. В данном случае значение d может быть от 50 мкм или менее. Однако в контексте обеспечения границы нанесения в случае использования способа струйной печати или подобного предпочтительно удовлетворяется отношение d>50 мкм.

Если удовлетворяются отношения 0°<α-θ<90° и α>90°, то выражение cot(α)tan(α-θ) будет отрицательным значением, которое является очень малым по сравнению с выражением tan(α-θ). Вследствие этого знаменатель правой стороны формулы (4) будет положительным значением,приблизительно равным 1. Следовательно, вышеупомянутая h1 может быть представлена просто посредством следующей формулы (5). Таким образом, если в формуле (4) удовлетворяются отношения 0°<α-θ<90° и α>90°, то вышеупомянутая h1 предпочтительно удовлетворяет следующей формуле (5).

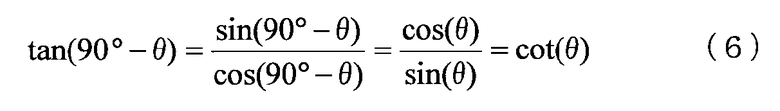

Если удовлетворяется отношение α=90°, то выражение cot(90°) может рассматриваться как 0, а отношение из следующей формулы (6) может удовлетворяться.

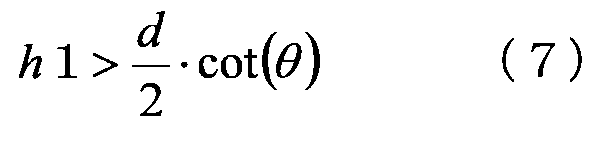

Следовательно, вышеупомянутая h1 может быть просто представлена посредством следующей формулы (7). Таким образом, если α=90° в вышеупомянутой формуле (4), то вышеупомянутая h1 предпочтительно удовлетворяет следующей формуле.

Другим аспектом настоящего изобретения является органическое EL устройство отображения, включающее в себя сформированную в виде тонкой пленки подложки согласно настоящему изобретению или сформированную в виде тонкой пленки подложку, изготовленную посредством способа производства из настоящего изобретения, при этом в органическом EL устройстве отображения имеется первый электрод и второй электрод, между которыми помещается тонкая пленка, а тонкая пленка является органическим EL слоем. При такой структуре поскольку плоский органический EL слой может быть изготовлен в углублениях может изготавливаться органическое EL устройство отображения с небольшой неровностью отображения. Кроме того, поскольку способность к нанесению покрытий из органического EL слоя может быть улучшена, то генерирование тока утечки, возникающего вследствие короткого замыкания первого и второго электродов, может быть подавлено.

Еще одним аспектом настоящего изобретения также является подложка цветного фильтра, включающая в себя сформированную в виде тонкой пленки подложку настоящего изобретения или сформированную в виде тонкой пленки подложку, изготовленную посредством способа изготовления настоящего изобретения, причем тонкая пленка является цветным фильтром. При такой структуре может быть изготовлена подложка цветного фильтра, в которой имеется плоский цветной фильтр. Кроме того, использование подложки цветного фильтра настоящего изобретения для жидкокристаллического устройства отображения позволяет изготовить жидкокристаллическое устройство отображения с небольшой неровностью отображения. Таким образом, подложка цветного фильтра настоящего изобретения может соответствующим образом использоваться, в частности, для жидкокристаллического устройства отображения.

Эффект изобретения

Сформированная в виде тонкой пленки подложка, органическое EL устройство отображения, подложка цветного фильтра и способ изготовления сформированной в виде тонкой пленки подложки согласно настоящему изобретению позволяют производить сформированную в виде тонкой пленки подложку, которая может легко повышать плоскостность тонкой пленки и объем выпуска; органическое электролюминесцентное устройство отображения; подложку цветного фильтра и способ изготовления сформированной в виде тонкой пленки подложки.

Краткое описание чертежей

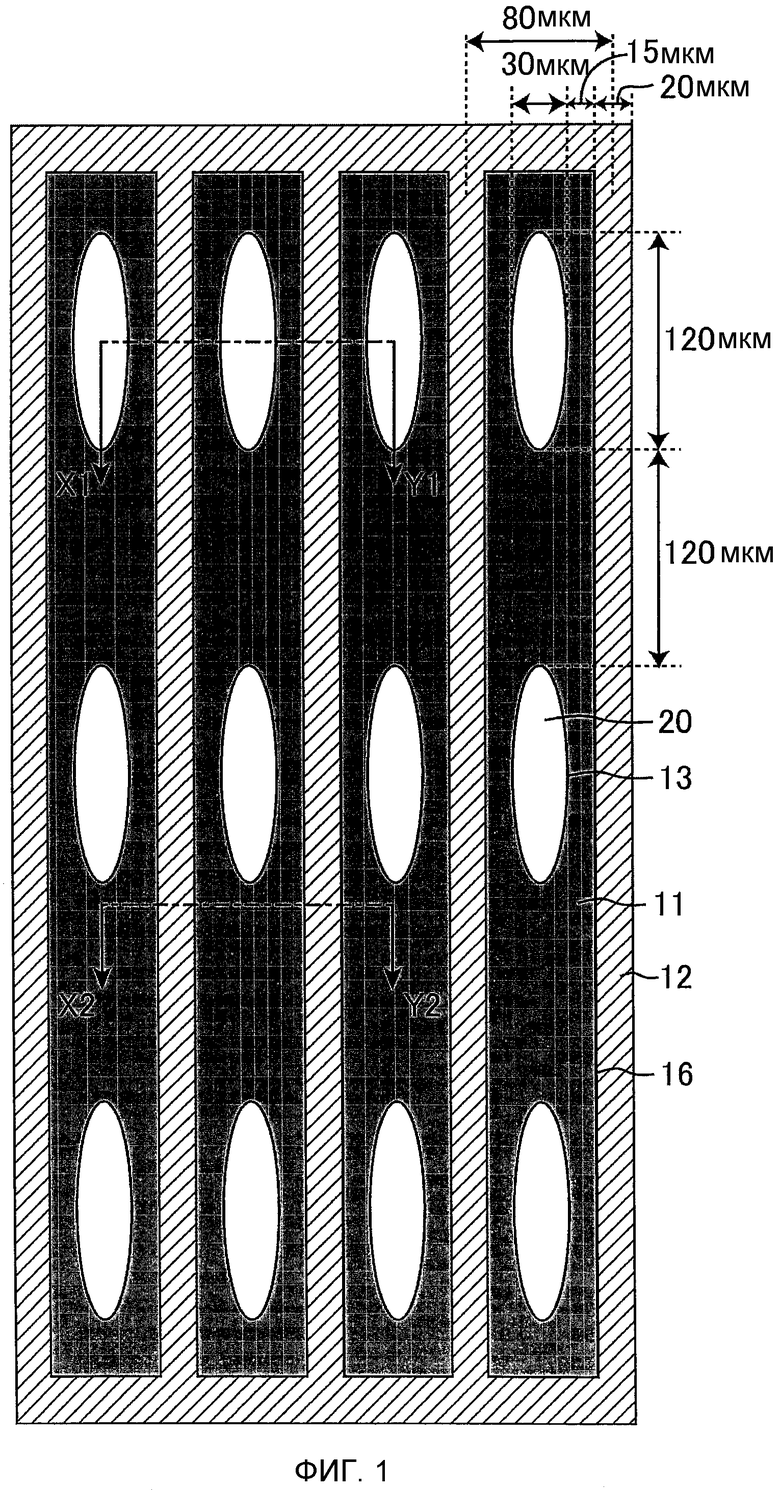

Фиг. 1 является видом в плане, схематично иллюстрирующим органическое EL устройство отображения примера 1.

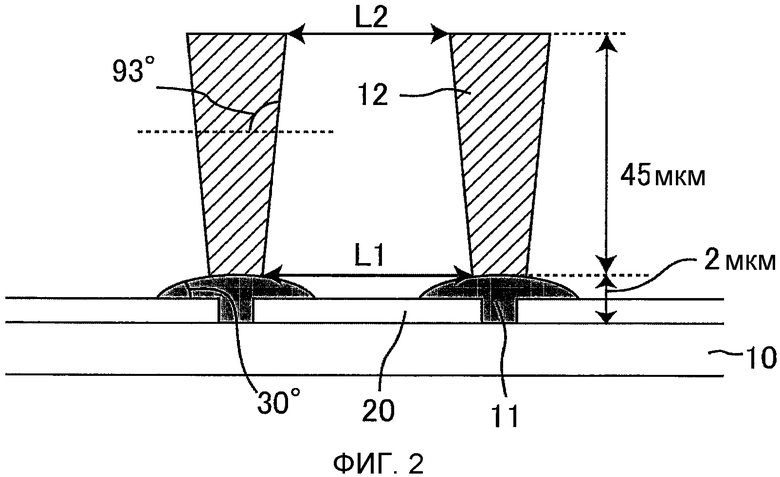

Фиг. 2 является поперечным разрезом по линии X1-Y1 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения перед формированием органических EL слоев.

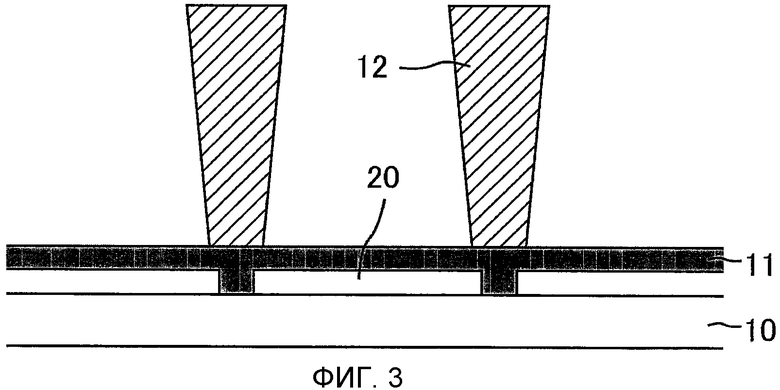

Фиг. 3 является поперечным разрезом по линии X2-Y2 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения перед формированием органических EL слоев.

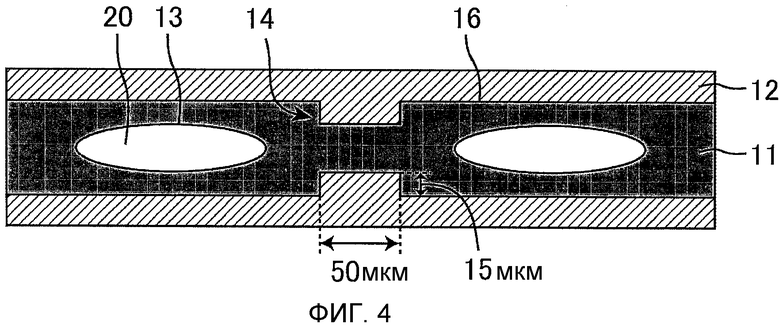

Фиг. 4 является видом в плане, схематично иллюстрирующим органическое EL устройство отображения примера 4.

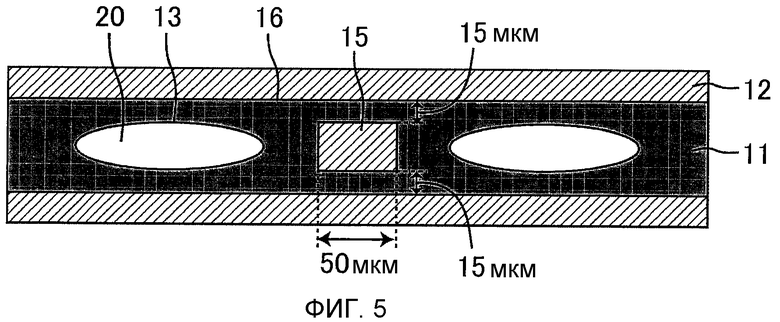

Фиг. 5 является видом в плане, схематично иллюстрирующим органическое EL устройство отображения примера 5.

Фиг. 6 является поперечным разрезом, схематично иллюстрирующим состояние, в котором действующая жидкость наносится в области, помещенной между вторыми частями разделителей.

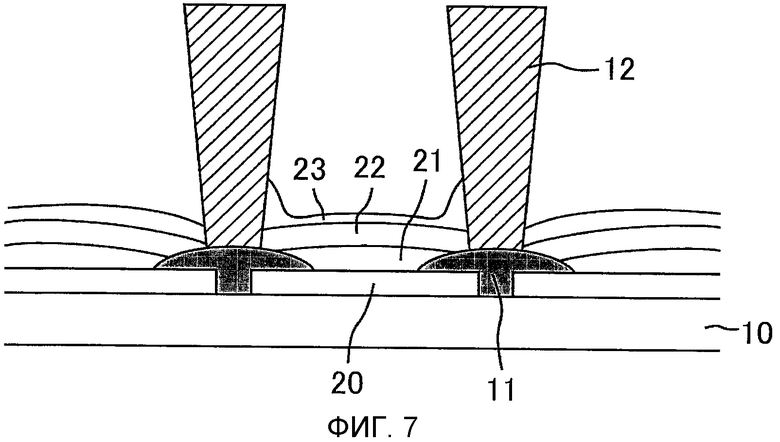

Фиг. 7 является поперечным разрезом по линии X1-Y1 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения после формирования органических EL слоев и катода.

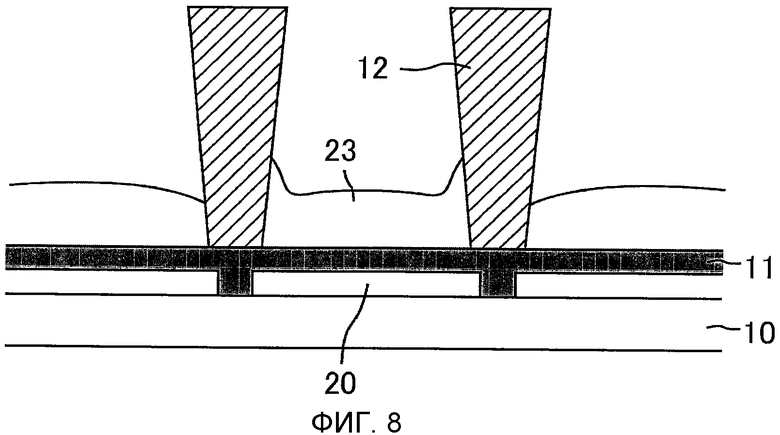

Фиг. 8 является поперечным разрезом по линии X2-Y2 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения после формирования органических EL слоев и катода.

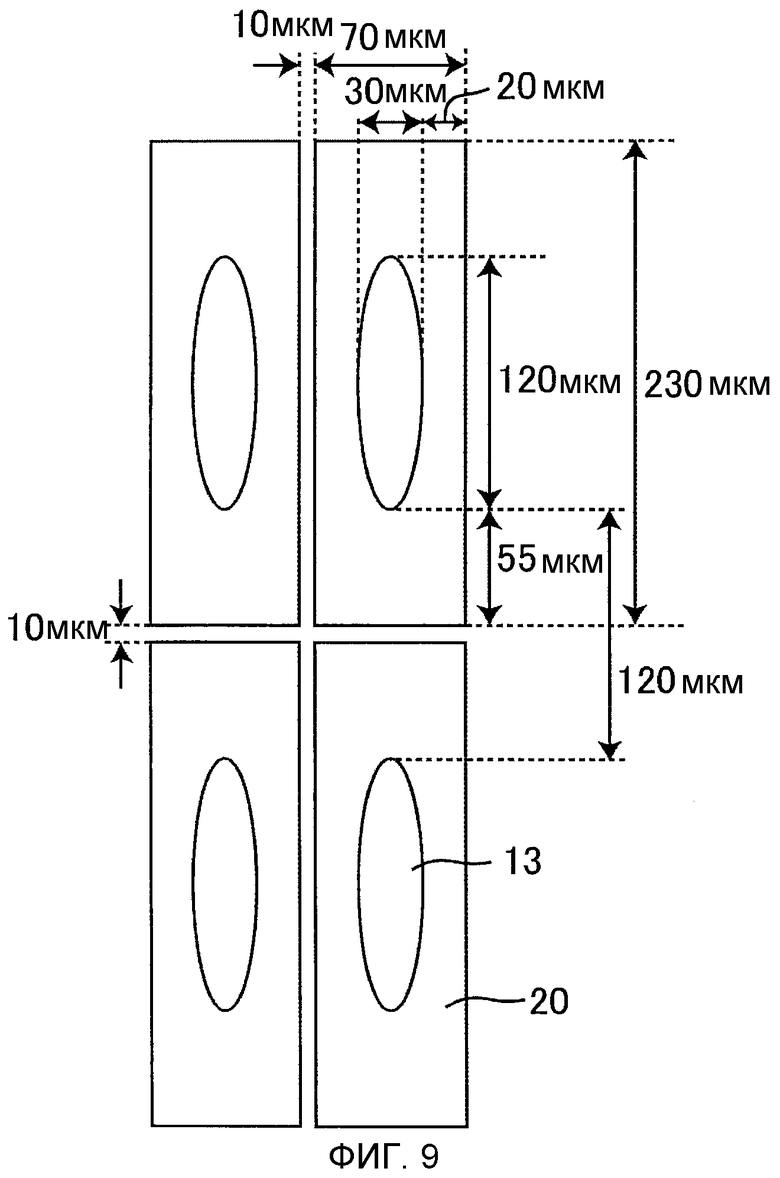

Фиг. 9 является видом в плане, схематично иллюстрирующим расположение анодов и углублений в органическом EL устройстве отображения примера 1.

Предпочтительные варианты осуществления изобретения

Настоящее изобретение более подробно описывается на основе следующих примеров со ссылкой на чертежи. Настоящее изобретение не ограничивается данными примерами.

ПРИМЕР 1

Фиг. 1 является видом в плане, схематично иллюстрирующим органическое EL устройство отображения примера 1. Фиг. 2 является поперечным разрезом по линии X1-Y1 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения перед формированием органических EL слоев. Фиг. 3 является поперечным разрезом по линии X2-Y2 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения перед формированием органических EL слоев. Фиг. 7 является поперечным разрезом по линии X1-Y1 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения после формирования органических EL слоев и катода. Фиг. 8 является поперечным разрезом по линии X2-Y2 на Фиг. 1, схематично иллюстрирующим органическое EL устройство отображения после формирования органических EL слоев и катода. Фиг. 9 является видом в плане, схематично иллюстрирующим расположение анодов и углублений в органическом EL устройстве отображения примера 1. Как показано на Фиг. 1-3 и 7-9, органическое EL устройство отображения примера 1 снабжено тонкопленочными транзисторами (TFTs), анодами 20, первым разделителем 11 и вторым разделителем 12 на подложке 10. Транзисторы TFT расположены в виде матрицы. У каждого транзистора TFT имеется один анод 20. Первый разделитель 11 расположен таким образом, чтобы закрывать аноды 20. В каждой области (углублении 13), окруженной посредством первого разделителя 11, имеется выемка, сформированная посредством первого разделителя 11 и одним из анодов 20. Первый разделитель 11 формирует (определяет) несколько углублений 13, и углубления 13 располагаются для соответствующих анодов 20. Каждое углубление 13 имеет эллиптическую плоскую форму. Второй разделитель 12 располагается на первом разделителе 11, а углубления 13 располагаются в направлении длинной стороны углублений 13 в каждой области (разделенной области 16), окруженной посредством второго разделителя 12. Каждая разделенная область 16 имеет линейную плоскую форму. Второй разделитель 12 формирует (определяет) разделенные области 16, и разделенные области 16 располагаются полосами (бок о бок). Другими словами, второй разделитель 12 имеет форму полоской полосы с обоими закрытыми концами полосы. Каждый из слоев анода 20, дырочно-транспортного слоя 21, светоизлучающего слоя 22 и катода 23 наслаивается в установленном порядке, начиная с подложки 10. Аноды 20, дырочно-транспортные слои 21, светоизлучающие слои 22 и катоды 23 образуют соответствующие органические EL элементы. Таким образом, в органическом EL устройстве отображения примера 1 имеются органические EL элементы, расположенные в соответствующих углублениях 13, и каждая область (углубление 13), в которой имеется расположенный в ней один органический EL элемент, функционирует в качестве одной области пиксела.

В дальнейшем в этом документе будет описываться способ изготовления органического EL устройства отображения примера 1. Во-первых, готовится подложка 10. Прозрачная подложка, имеющая светопропускание и оптическую проводимость, может соответствующим образом использоваться в качестве подложки 10, и в настоящем примере используется стеклянная подложка. Стеклянная подложка может являться подложкой, изготовленной из бесщелочного стекла или такого стеклянного материала, как стеклянный материал на основе оксида кремния, многокомпонентный стеклянный материал, стеклянный материал на основе оксида кремния с добавлением редкоземельных элементов и многокомпонентного стеклянного материала с добавлением редкоземельных элементов, а также подложкой, изготовленной из обычно используемого натриевого стекла.

Затем транзисторы TFT располагаются на подложке 10 в виде матрицы общепринятым способом. Полупроводниковый слой каждого транзистора TFT может являться, например, аморфной кремниевой пленкой или поликристаллической кремниевой пленкой. Затем на транзисторах TFT формируется межслойная изоляционная пленка, имеющая функцию выравнивающего слоя, а затем посредством распыления на межслойной изоляционной пленке формируется пленка из ITO (оксида индия и олова) толщиной 100 нанометров. После этого формируется рисунок на пленке из ITO посредством фотолитографии с водным раствором хлорида окисного железа в качестве травильного раствора таким образом, чтобы аноды 20 были разделены для соответствия соответствующим областям пиксела. Как проиллюстрировано на Фиг.9, каждый анод 20 имеет размер, равный 230 мкм (в направлении длинной стороны) и 70 мкм (в направлении короткой стороны). Кроме того, аноды 20 располагаются с интервалами, равными 10 мкм. Таким образом, плотность пикселов равняется 240 мкм в направлении длинной стороны и 80 мкм в направлении короткой стороны. Межслойная изоляционная пленка отделяет аноды 20 от транзисторов TFT и позволяет через выполненные в ней отверстия для контактов электрически связывать аноды 20 и транзисторы TFT. Материалом анодов 20 может являться IZO (оксид индия и цинка), ZnO, SnO2, InO3 или подобный, а также оксид ITO. Каждый анод 20 предпочтительно имеет толщину от 50 до 500 нанометров и более предпочтительно от 40 до 300 нанометров. Толщина каждого анода 20, большая чем 500 нанометров, может уменьшать коэффициент пропускания и вследствие этого может приводить к помехам в излучении света со стороны анода 20 в органическом EL устройстве отображения с излучением через нижнюю часть, может вызывать отсоединение анодов 20 или подобное. Напротив, меньшая чем 50 нанометров толщина каждого анода 20 может не обеспечивать достаточного действия в качестве электрода.

После этого фоточувствительная акриловая смола, диспергированная в растворителе, наносится на подложку 10, имеющую сформированные на ней аноды 20 посредством способа нанесения покрытия методом центрифугирования таким образом, чтобы толщина смолы равнялась приблизительно 2 мкм, а затем подложка 10 подвергается воздействию света для обработки смолы, вследствие чего на подложке 10 формируется первый разделитель 11, имеющий толщину равную приблизительно 2 мкм. Примеры способа формирования первого разделителя 11 включают в себя способ нанесения жидкости посредством нанесения покрытия методом центрифугирования, способ закрепления смолы в форме листа, способ формирования пленки посредством вакуумного напыления или осаждения в вакууме, и способ перевода моделей разделителей посредством лазера или подобного. В случае если первый разделитель 11 имеет толщину, равную приблизительно 2 мкм, как в настоящем примере, то первый разделитель 11 предпочтительно формируется посредством нанемения жидкости посредством нанесения покрытия методом центрифугирования. Этот способ обеспечивает легкое формирование первого разделителя 11 с малыми углами наклона при низкой стоимости. Угол наклона первого разделителя 11 к подложке 10 равен 30°. Таким образом, в настоящем примере первый разделитель 11 имеет сужающуюся к передней части форму. Как проиллюстрировано на Фиг. 1 и 9, первый разделитель 11 формируется таким образом, чтобы оставлять аноды 20 открытыми посредством образования на анодах 20 эллиптических углублений 13, каждое из которых имеет радиус большой оси 60 мкм и радиус малой оси 15 мкм. Расстояние от одной границы длинной стороны анода 20 до внешней границы углубления 13 равняется 20 мкм. Расстояние от одной границы короткой стороны анода 20 до внешнего края углубления 13 равняется 55 мкм. Интервал между смежными эллиптическими углублениями 13 в направлении длинной стороны углублений 13 равняется 120 мкм. Интервал между смежными эллиптическими углублениями 13 в направлении короткой стороны углублений 13 равняется 50 мкм. В данном случае, если, например, у первого разделитель 11 имеется угол наклона 90° или более (если первый разделитель 11 имеет сужающуюся к задней части форму), то наносимая действующая жидкость имеет тенденцию накапливаться со стороны первого разделителя 11. В этом случае жидкая поверхность действующей жидкости в центральной части каждого анода 20 будет низкой, что будет затруднять формирование тонкой пленки, имеющей желаемую однородную толщину в каждой области пиксела. Соответственно, первый разделитель 11 предпочтительно имеет сужающуюся к передней части форму. Первый разделитель 11 может изготавливаться из любого материала при условии, что первый разделитель 11 может иметь желаемую толщину и может изготавливаться из фоточувствительной полиимидной смолы или подобного, а также из фоточувствительной акриловой смолы. Каждое углубление 13 может иметь любую плоскую форму при условии, что плоская форма предоставляет настолько большую область светового излучения, насколько возможно, и может иметь четырехугольную форму или круглую форму.

Далее, фоточувствительная акриловая смола в форме листа присоединяется к подложке 10 со сформированной на ней первым разделителем посредством устройства для наслаивания таким образом, чтобы смола имела толщину приблизительно 45 мкм, а затем смола подвергается воздействию для обработки. Вследствие этого, как проиллюстрировано на Фиг. 2, второй разделитель 12, имеющий высоту приблизительно 45 мкм, формируется в виде полос на первом разделителе 11. Примеры способа формирования вторых разделителей 12 включают в себя такой же способ, как и способ формирования первого разделителя 11. В случае если второй разделитель имеет высоту приблизительно 45 мкм или приблизительно близкую к 50 мкм, как в настоящем примере, то второй разделитель 12 предпочтительно формируется посредством закрепления смолы в форме листа. Таким образом, легко может быть сформирован второй разделитель 12. В данном случае второй разделитель 12 формируется таким образом, чтобы окончание нижней поверхности каждого углубления 13 находилось на 15 мкм от окончания нижней поверхности второго разделителя 12 (окончание нижней поверхности разделенной области 16) на виде в плане в горизонтальном представлении. Угол наклона второго разделителя 12 к подложке 10 равен 93°. Таким образом, в настоящем примере второй разделитель 12 имеет сужающуюся к задней части форму. Следовательно, при представлении в поперечном разрезе подложки 10 по направлению короткой стороны разделенных областей 16, L1, которая является длиной нижней поверхности каждой разделенной области 16 (интервалом между частями нижней поверхности второго разделителя 12), больше, чем L2, которая является длиной лицевой поверхности каждой разделенной области (интервалом между частями лицевых поверхностей второго разделителя 12). Второй разделитель 12 может изготавливаться из любого материала при условии, что второй разделитель 12 может иметь желаемую толщину и может изготавливаться из фоточувствительной полиимидной смолы или подобного, а также из фоточувствительной акриловой смолы. Ширина второго разделителя 12 по направлению короткой стороны, в частности, не ограничивается и может быть соответствующим образом приспособлена в соответствии с формой тонкопленочного устройства отображения и свойств используемого материала разделителя (таких как разрешение, адгезия проводов малого сечения и геометрическое соотношение). В настоящем примере, как проиллюстрировано на Фиг. 1, каждая часть нижней поверхности второго разделителя 12 имеет ширину по направлению короткой стороны, равную 20 мкм. Таким образом, второй разделитель 12 на Фиг. 1 проиллюстрирован на основе ширины частей нижних поверхностей. Как проиллюстрировано на Фиг. 1, интервал между полосами вторых разделителей 12 (длина частей нижней поверхности каждой разделенной области 16 (L1)) равняется 60 мкм, а плотность полос вторых разделителей 12 в направлении короткой стороны равняется 80 мкм.

Затем подложка 10 со сформированной на ней вторым разделителем 12 подвергается обработке во фторсодержащей плазме с использованием таких газов, как CF4, SF6 и CHF3, таким образом, чтобы обеспечивалась лиофобность верхней поверхности первого разделителя 11, где второй разделитель 12 не сформирован, и лицевой поверхности второго разделителя 12. Вышеупомянутый процесс позволяет действующим жидкостям (чернилам) легко покидать первый разделитель 11, когда заполняющие разделенные области действующие жидкости в описываемом позже нанесении высыхают. Соответственно, действующие жидкости могут быть легко сформированы в органические EL слои (дырочно-транспортный слой 21, светоизлучающий слой 22) в каждом углублении 13, без конденсации ее на первом разделителе 11. Обработка также может препятствовать тому, чтобы функциональные жидкости перетекали поверх лицевой поверхности второго разделителя 12 для того, чтобы перетекать в смежные области через второй разделитель 12. На данном этапе боковые поверхности второго разделителя 12 переходят в тень лицевой поверхности второго разделителя 12 и, следовательно, не так сильно затрагиваются посредством процесса обеспечения лиофобности. Следовательно, боковые поверхности второго разделителя не затрагиваются посредством процесса обеспечения лиофобности при условии выполнения процесса обеспечения лиофобности в нормальных условиях. Поскольку в настоящем примере второй разделитель 12 не содержит лиофобного материала, боковые поверхности второго разделителя 12 являются лиофильными. Следовательно, боковые поверхности второго разделителя показывают лучшую смачивающую способность к действующим жидкостям, и, следовательно, действующие жидкости, которыми они будут заполняться при описываемом позже нанесении, могут равномерно смачивающим образом растекаться по анодам 20. Кроме того, такие примеси, как органический материал на анодах 20, могут быть удалены.

Даже в случае формирования второго разделителя 12 из лиофобного материала имеется возможность обеспечения лиофильности на боковые поверхности второго разделителя 12 посредством выполнения процесса обеспечения лиофильности на подложке 10, имеющей сформированный не ней второй разделитель 12 в течение длительного промежутка времени перед выполнением вышеупомянутого процесса обеспечения лиофобности. В этом случае, несмотря на то, что боковые поверхности второго разделителя 12 не так сильно затрагиваются посредством процесса обеспечения лиофильности, поскольку они переходят в тень лицевой поверхности второго разделителя 12, боковые поверхности, тем не менее, постепенно становятся лиофильными вследствие косого падения на поверхность и рассеяния. После этого процесс обеспечения лиофобности может выполняться при нормальных условиях для обеспечения лиофобности верхней поверхности первого разделителя 11, где второй разделитель 12 не сформирован и лицевой поверхности второго разделителя 12. Однако при выполнении процесса обеспечения лиофильности в течение длительного периода времени, как было описано выше в этом документе, имеется возможность вызывать такое повреждение, как потеря толщины пленки на первом разделителе 11 и втором разделителе 12. Следовательно, второй разделитель 12 предпочтительно формируется без использования лиофобного материала.

Затем действующая жидкость, содержащая материал с транспортом дырок, наносится в областях (разделенных областях 16), разделенных посредством второго разделителя 12 (процесс нанесения). Материал с транспортом дырок может являться низкомолекулярным или высокомолекулярным материалом, и материал может являться однокомпонентным материалом или смешанным из двух или большего количества видов материалом при условии, что материал может выпускаться посредством устройства для нанесения покрытий и представлять функцию переноса дырок при выделении его из растворителя для формирования пленки после нанесения. Альтернативно может использоваться материал, изготовленный посредством добавления добавки в материал матрицы. В настоящем примере PEDOT/PSS (смесь полиэтилен диокситиофена и полиэтилен сульфоновой кислоты) используется в качестве материалов с транспортом дырок, а вода используется в качестве растворителя для диспергирования растворения в ней PEDOT/PSS. Угол соприкосновения действующей жидкости, изготовленной посредством смешивания PEDOT/PSS и воды, к боковой поверхности второго разделителя 12 равняется приблизительно 60°. Если угол соприкосновения действующей жидкости, изготовленной посредством смешивания PEDOT/PSS и воды, устанавливается 90° или менее, то действующая жидкость распространяется вдоль боковых поверхностей второго разделителя 12 вследствие капиллярного эффекта, а объем жидкости в пределах каждой разделенной области 16 выравнивается. В результате толщины слоев 21 переноса дырок для их формирования в областях пикселов в каждой разделенной области 16 в описанном позже процессе могут быть однородными. Поэтому материалы с транспортом дырок и растворитель предпочтительно выбираются таким образом, чтобы действующая жидкость формировала угол соприкосновения, равный 90° или менее к боковым поверхностям второго разделителя 12. В качестве устройства для нанесения покрытий используется устройство струйной печати, в котором имеется головка для струйной печати с соплами с диаметром, равным примерно 20 мкм, платформу закрепления подложки и т.п.

Затем подложка 10 оставляется для выдерживания на 20 минут при условии 80°C и 1 торр (≈133 322 Па) в вакуумной сушилке для высушивания воды, компонента растворителя в действующей жидкости. После этого подложка 10 подвергается термической обработке в течение пяти минут на нагревательной пластине таким образом, чтобы был сформирован дырочно-транспортный слой 21. Дырочно-транспортный слой 21 может иметь любую толщину при условии того, что может быть предоставлено достаточно материала с транспортом дырок. Толщина предпочтительно равна от 5 до 300 нанометров и более предпочтительно равняется от 10 до 150 нанометров. В настоящем примере толщина дырочно-транспортного слоя 21 установлена равной 70 нанометров. В данном случае способ нанесения, в частности, не ограничивается при условии, что действующая жидкость может выталкиваться в желаемую область, и действующая жидкость может накапливаться в этой области. Кроме способа струйной печати, способ нанесения покрытия может являться способом нанесения покрытий через сопла, способом распыления или подобным.

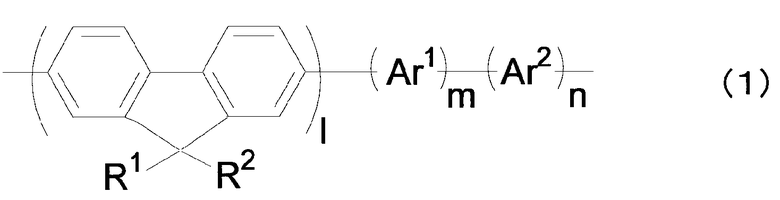

Затем действующая жидкость, содержащая светоизлучающий материал, наносится в областях (разделенных областях 16), разделенных посредством второго разделителя 12 таким же способом, что и в случае нанесения действующей жидкости, содержащей материал с транспортом дырок. Светоизлучающий материал может являться низкомолекулярным или высокомолекулярным материалом, и материал может являться однокомпонентным материалом или смешанным из двух или большего количества видов материалов при условии того, что материал может распределяться посредством устройства для нанесения покрытий и выполнять функцию дырочного транспорта при отделении его от растворителя для формирования пленки после нанесения. Альтернативно может использоваться материал, изготовленный посредством добавления добавки в материал матрицы. В настоящем примере соединение полифлюорена, представленное следующей общей формулой (1), используется в качестве светоизлучающего материала, а неполярный растворитель используется в качестве растворителя для диспергирования и растворения в нем полифлюорена. Угол соприкосновения действующей жидкости, изготовленной посредством смешивания соединения полифлюорена и неполярного растворителя, с боковой поверхностью второго разделителя 12, приблизительно равен 45°. Если угол соприкосновения действующей жидкости, изготовленной посредством смешивания светоизлучающего материала и растворителя, устанавливается равным 90° или менее, то действующая жидкость распространяется вдоль боковых поверхностей второго разделителя 12 вследствие капиллярного эффекта, и объем жидкости в пределах каждой разделенной области 16 выравнивается. В результате толщины светоизлучающих слоев 22, формируемых в областях пикселов в каждой разделенной области 16 в описанном позже процессе могут быть однородными. Поэтому светоизлучающий материал и растворитель предпочтительно выбираются таким образом, чтобы действующая жидкость формировала угол соприкосновения с боковыми поверхностями второго разделителя 12, равный 90° или менее.

Соединение полифлюорена, представленное общей формулой (1), является сополимерным соединением кольца флюорена, имеющего алкильную цепь и, по меньшей мере, один блок соединения арила. В общей формуле (1) как R1, так и R2 представляют алкильную цепь, а Ar1 и Ar2 представляют блок соединения арила, l и m являются целым числом, равным 1 или более, а n является целым числом, равным 0 или 1, или более. Примеры соединения арила включают в себя толуол, пиридин, бензол, антрацен, спиробифлюорен, карбазол, бензоамин, бипиридин и бензотиадиазол. Цвет излучаемого света отличается в соответствии с сополимеризованным блоком и соотношением, равным l, m и n.

Затем подложка 10 высушивается на нагретой до 200°C нагревательной пластине в течение 60 минут в атмосфере N2 таким образом, чтобы неполярный растворитель, компонент растворителя в действующей жидкости удалялся сушкой, вследствие чего формируются светоизлучающие слои 22. Каждый светоизлучающий слой 22 может иметь любую толщину при условии, что параметры светоизлучающего материала могут быть обеспечены в достаточной степени. Толщина предпочтительно равняется от 5 до 300 нанометров и предпочтительно равняется от 10 до 150 нанометров. В настоящем примере установлена толщина каждого светоизлучающего слоя 22 80 нанометров.

Затем катоды 23 формируются на подложке 10, имеющей сформированные на ней слои 21 с транспортом дырок и светоизлучающие слои 22 посредством осаждения под острым углом к поверхности с использованием обычной технологии. Такие металлы, имеющие слабую работу выхода, равную менее 4.0 эВ, как Ca, Ce, Cs, Rb, Sr, Ba, Mg и Li, могут быть использованы в качестве материала катодов 23. Для высокомолекулярного органического светоизлучающего слоя такие металлы, как Ca и Ba, используются соответствующим образом. Такой металл, имеющий слабую работу выхода, легко разлагается посредством кислорода, воды и т.п. Поэтому в случае использования в качестве катодов 23 такой металл предпочтительно сплавляется со сравнительно устойчивым металлом, таким как Ni, Os, Pt, Pd, Al, Au, Rhl и Ag, или покрывается любым из таких устойчивых металлов. В настоящем примере в качестве катода 23 используется многослойная пленка из пленки из Ca и пленки из Al. В органическом EL устройстве отображения с максимальным излучением требуется, чтобы каждый катод 23 имел малую толщину для того, чтобы иметь светопропускание. В таком случае для обеспечения достаточной проводимости в качестве электрода прозрачная пленка электрода, сформированная из такого проводящего оксида металла, как ITO, IZO, ZnO, и SnO2, может использоваться в качестве катода 23. Прозрачная пленка электрода может являться однослойной пленкой или многослойной пленкой из нескольких материалов. Толщина каждого катода 23 предпочтительно равняется от 1 до 500 нанометров и более предпочтительно от 1 до 200 нанометров. Толщина каждого катода 23, большая чем 500 нанометров, может уменьшить коэффициент пропускания и, вследствие этого, может привести к недостаткам светоизлучения со стороны катода 23 в органическом EL устройстве отображения с максимальным излучением, может вызывать отделение катодов 23 или подобное. В отличие от этого возможно, что толщина каждого катода 23, меньшая чем 1 нанометр, не обеспечивает достаточных эффектов в качестве электрода. В настоящем примере толщина каждого катода 23 установлена равной 150 нанометров.

В заключение компоненты, сформированные на подложке 10, были изолированы изолирующим материалом, а затем компоненты, имеющиеся в обычном органическом EL устройстве отображения, такие как управляющая схема, устанавливались на подложке 10 таким образом, чтобы было изготовлено органическое EL устройство отображения согласно примеру. Прозрачный или просвечивающий материал плоского пластинчатого материала может использоваться в качестве изолирующего материала. В настоящем примере в качестве изолирующего материала используется обычное натриевое стекло. Однако изолирующий материал не ограничивается обычным натриевым стеклом и может являться боросиликатным стеклом, алюмосиликатным стеклом кварцевым стеклом, кварцем, смолой или неорганической пленкой. Обычно является предпочтительным, чтобы клеящий материал для склеивания изолирующего материала являлся прозрачным или просвечивающим и чтобы не допускалось прохождения через него влаги, активированного газа и т.п. Даже если клеящий материал, используемый в настоящем примере, является фотоотверждаемой эпоксидной смолой, используемый клеящий материал не ограничивается фотоотверждаемой эпоксидной смолой и может являться термоотверждаемой эпоксидной смолой.

Органическое EL устройство отображения настоящего примера изготавливается при условиях, при которых удовлетворяется вышеупомянутая формула (4). В формуле (4) h1 представляет расстояние от подложки 10 до лицевой поверхности второго разделителя 12. В настоящем примере первый разделитель 11 имеет толщину 2 мкм, а второй разделитель 12 имеет толщину 45 мкм, как иллюстрировано на Фиг. 2, и, таким образом, удовлетворяется отношение h1=47 мкм. Кроме того, d представляет расстояние между частями нижней поверхности второго разделителя 12, которые обращены к друг другу с углублениями 13 между ними. В настоящем примере расстояние от окончания каждого углубления 13 до части соприкосновения между вторым разделителем 12 и первым разделителем 11 равно 15 мкм, а длина в направлении короткой стороны каждого углубления 13 равна 30 мкм на виде в плане, как проиллюстрировано на Фиг. 1, и, таким образом, удовлетворяется отношение d=60 мкм. Символ α представляет угол наклона второго разделителя 12 к подложке 10, и он равен 93° в настоящем примере, как иллюстрировано на Фиг. 2. Символ θ является контактным углом боковой поверхности второго разделителя 12 к действующей жидкости. В настоящем примере отношение θ=60° удовлетворяется в случае, если действующая жидкость содержит материал с транспортом дырок, и, таким образом, удовлетворяется формула (4). Альтернативно в случае действующей жидкости, содержащей светоизлучающий материал, удовлетворяется отношение θ=60°, и, таким образом, удовлетворяется формула (4).

ПРИМЕР 2

Органическое EL устройство отображения из примера 2 изготавливается посредством такой же процедуры, что и в примере 1, за исключением того, что угол наклона второго разделителя 12 к подложке 10 установлен равным 70°. Таким образом, в настоящем примере второй разделитель 12 имеет сужающуюся к передней части форму.

ПРИМЕР 3

Органическое EL устройство отображения из примера 3 изготавливается посредством такой же процедуры, что и в примере 1, за исключением того, что угол наклона второго разделителя 12 к подложке 10 установлен равным 90°. Таким образом, в настоящем примере второй разделитель 12 имеет сужающуюся к задней части форму.

ПРИМЕР 4

Фиг. 4 является видом в плане, схематично иллюстрирующей органическое EL устройство отображения примера 4. Органическое EL устройство отображения примера 4 имеет такую же структуру, что и органическое EL устройство отображения примера 1, за исключением наличия на первом разделителе 11 первого объекта 14, который выступает из второго разделителя 12 в направлении к промежутку между смежными углублениями 13, как иллюстрировано на Фиг. 4. В настоящем примере первые объекты 14 являются частями, которыми второй разделитель 12 расширяется в направлении, перпендикулярном полосам второго разделителя 12. Соответственно, другими словами, выступающие части второго разделителя 12 соответствуют первым объектам 14. Ширина каждого первого объекта 14 по направлению вдоль полос второго разделителя 12 устанавливается равной 50 мкм. Ширина каждого первого объекта 14 в направлении, перпендикулярном полосам второго разделителя 12, устанавливается равной 15 мкм. В настоящем примере первые объекты 14 и второй разделитель 12 сформированы из одного и того же материала, но возможно, что первые объекты 14 и второй разделитель 12 сформированы из различных материалов. В части упрощения процесса производства первые объекты 14 и второй разделитель 12 предпочтительно формируются из одного и того же материала, как в настоящем примере.

ПРИМЕР 5

Фиг. 5 является видом в плане, схематично иллюстрирующей органическое EL устройство отображения примера 5. Как иллюстрировано на Фиг. 5, органическое EL устройство отображения примера 5 имеет такую же структуру, что и органическое EL устройство отображения примера 1, за исключением наличия на первом разделителе 11 прямоугольного второго объекта 15, не находящегося в соприкосновении со вторым разделителем 12 между смежными углублениями 13. Ширина каждого второго объекта 15 в направлении длинной стороны равняется 30 мкм, а ширина каждого второго объекта 15 в направлении короткой стороны равняется 50 км. Промежуток между вторым разделителем 12 и вторым объектом 15 равен 15 мкм. В настоящем примере второй объект 15 и второй разделитель 12 одновременно формируются из одного и того же материала, что и второй объект 15, но второй объект 15 и второй разделитель 12 могут формироваться из различных материалов. Однако в части упрощения процесса производства второй объект 15 и второй разделитель 12 предпочтительно формируются из одного и того же материала.

ПРИМЕР 6

Органическое EL устройство отображения примера 6 изготавливается посредством той же самой процедуры, что и в примере 1, за исключением того, что второй разделитель 12 формируется таким образом, чтобы окончание нижней поверхности каждого углубления 13 находилось в 10 мкм от окончания нижней поверхности второго разделителя 12 на виде в плане.

ПРИМЕР 7

Органическое EL устройство отображения примера 7 изготавливается посредством такой же процедуры, что и в примере 1, за исключением того, что окончание нижней поверхности каждого углубления 3 находится в 5 мкм от окончания нижней поверхности второго разделителя 12.

В процессе формирования тонких пленок (дырочно-транспортного слоя 21 и светоизлучающего слоя 22), в процессе изготовления органических EL устройств отображения примеров 1-7 действующие жидкости распространяются вдоль боковых поверхностей второго разделителя 12 таким образом, чтобы закрывать углубления 13 вследствие капиллярного эффекта, а жидкий слой действующей жидкости в соответствующих углублениях может быть соответствующим образом уравновешен. В результате действующая жидкость накапливается в объеме, необходимом для формирования тонкой пленки, имеющей желаемую толщину в каждой области пиксела (углубления 13). Даже если действующая жидкость, выталкиваемая из головки для струйной печати, не выталкивается в желаемом направлении, то лиофобная лицевая поверхность второго разделителя 12 позволяет вовлекать действующую жидкость в область, разделенную посредством второго разделителя 12 (разделенную область 16), и препятствовать тому, чтобы действующая жидкость перетекала поверх лицевой поверхности второго разделителя 12 в область, где никакой действующей жидкости не требуется. Кроме того, поскольку лиофобный первый разделитель 11 более надежно закрепляет действующую жидкость в углублениях 13 в процессе высыхания растворителя в действующей жидкости, действующая жидкость ограждается в пределах углублений 13. Данный механизм позволяет изготавливать плоскую пленку для каждой области пиксела. Поскольку действующая жидкость, которая должна являться светоизлучающим слоем 22, распространяется вдоль боковых поверхностей второго разделителя 12 таким образом, чтобы закрывать углубления 13 вследствие капиллярного эффекта, светоизлучающий слой 22 показывает улучшенную степень покрытия для слоя 21 с транспортом дырок. Вследствие этого соприкосновение между дырочно-транспортным слоем 21 и катодом 23 подавляется, а также подавляется ток утечки, генерируемый в обычной структуре. В каждой разделенной области 16, поскольку однородность толщин тонких пленок, сформированных в соответствующих областях пиксела, улучшается, осуществляется однородное светоизлучение. Такое однородное светоизлучение приводит к усовершенствованию качеств отображения органического EL устройства отображения.

В каждом из органических EL устройств отображения примеров 1-7 на первом разделителе 11 имеется второй разделитель 12, который формирует разделенные области 16 с углублениями 13, расположенными в них в направлении длинной стороны углублений 13. Данная структура увеличивает пределы погрешностей, вызванных головкой устройства нанесения покрытий (пределы позиции выталкивания) по сравнению со структурой, в которой области пиксела (светоизлучающие части) разделяются посредством исключительно первого разделителя 11 (то есть структуры, в которой второй разделитель 12 не предусмотрен). Соответственно, эти органические EL устройства отображения уменьшают различие в толщине пленки и улучшают выпуск производства.

В примерах 1, 4, 5, 6, и 7, угол наклона второго разделителя 12 к подложке 10 равняется 93°. В примере 3 угол наклона второго разделителя 12 к подложке 10 равняется 90°. Таким образом, в этих примерах, поскольку второй разделитель 12 имеет сужающуюся к задней части форму, L1, которая является шириной нижней поверхности каждой области между частями нижней поверхности второго разделителя 12 (длиной нижней поверхности каждой разделенной области 16) больше, чем L2, которая является шириной лицевой поверхности каждой области (длиной лицевой поверхности каждой разделенной области 16) и предоставляет отношение L1>L2. Следовательно, боковые поверхности второго разделителя 12 не затрагиваются в процессе обеспечения лиофобности для второго разделителя 12, и, следовательно, второй разделитель в каждом из вышеупомянутых примеров имеет более высокую лиофильность боковых поверхностей, чем второй разделитель 12 примера 2, имеющий сужающуюся к передней части форму. Вследствие этого контактный угол между боковыми поверхностями второго разделителя 12 и действующей жидкости может соответствующим образом настраиваться, и, таким образом, действующая жидкость имеет возможность легко распространяться вдоль боковых поверхностей второго разделителя 12 вследствие капиллярного эффекта. В результате однородность толщины тонких пленок (дырочно-транспортного слоя 21, светоизлучающего слоя 22), сформированных в соответствующих областях пиксела, дополнительно улучшается.

В примерах 1-7 удовлетворение отношения формулы (1) позволяет надежно удерживать действующую жидкость в центральной части каждого пиксела. Соответственно, удаление сушкой растворителя из действующей жидкости позволяет формировать тонкую пленку (дырочно-транспортный слой 21, светоизлучающий слой 22), имеющую желаемую толщину для каждой области пиксела. Поскольку светоизлучающий слой 22 формируется при условии, что удовлетворяется формула (1), светоизлучающий слой 22 имеет возможность более надежного закрытия дырочно-транспортного слоя 21. В результате предотвращается контакт дырочно-транспортного слоя 21 и катода 23, и ток утечки, генерируемый в обычной структуре, подавляется.

Для изготовления устройств отображения для различных практических применений размеры пиксела должны изменяться в соответствии с соответствующими практическими применениями. Если имеется необходимость в том, чтобы формула (4) удовлетворялась при размере пиксела (d) в диапазоне от 50 до 100 мкм с контактным углом (θ) боковой поверхности второго разделителя 12 к действующей жидкости, равным 40°, то требуется, чтобы высота (h1) второго разделителя 12 удовлетворяла отношению h1>65 мкм. В случае если установлено, что d является постоянным значением, равным 60 мкм, как в примере 1, то различие в значении θ должно рассматриваться для дальнейшего улучшения баланса жидкого слоя. Например, даже если значение θ уменьшается с 40° до 35°, то отношение h1>65 мкм также должно удовлетворяться. Это условие не применяется в случае, если d или θ изменяется до значения за пределами вышеупомянутого диапазона или если как d, так и θ дополнительно изменяются. Даже в этих случаях удовлетворение формулы (4) приводит к эффекту настоящего изобретения.

Формула (4) может быть дополнительно упрощена в случае, если отношения 0<α-θ<90° и α>90° удовлетворяет формуле (4), и в данном случае эффект настоящего изобретения может быть достигнут, если удовлетворяется вышеупомянутая формула (5).

Кроме того, формула (4) может быть дополнительно упрощена в случае, если удовлетворяется отношение α=90°, и эффект настоящего изобретения может быть достигнут, если удовлетворяется вышеупомянутая формула (7).

Так же как и выше, с вышеупомянутыми формулами (5) и (7) расчетные значения, требуемые для достижения эффекта настоящего изобретения, могут быть легко определены.

Как видно в примерах 4 и 5, формирование первого объекта 14 или второго объекта 15 предотвращает избыточное течение действующей жидкости вследствие капиллярного эффекта. Кроме того, поскольку второй разделитель 12 имеет структуру ограждающего типа, которая является подобной (аналогичной) структуре первого разделителя 11, скорости высыхания действующей жидкости имеют возможность быть однородными в пределах каждой разделенной области 16. Вышеупомянутым способом однородность толщины пленки тонкой пленки, сформированной в соответствующих областях пикселов, может быть дополнительно улучшена.

Что касается случаев примеров 6 и 7, часть действующей жидкости, удерживаемая в углублениях 13, входит в соприкосновение с боковыми поверхностями второго разделителя 12 в процессе производства. Поэтому однородность тонких пленок (дырочно-транспортного слоя 21, светоизлучающего слоя 22), сформированных в областях пикселов, немного ниже, чем в примерах 1-5. Из этих результатов следует, что окончание нижней поверхности каждого углубления 13 предпочтительно расположено на расстоянии 15 мкм или более от окончания нижней поверхности второго разделителя 12 (окончания нижней поверхности разделенной области 16).

Настоящая заявка испрашивает приоритет Патентной Заявки Номер 2008-240881, поданной в Японии 19 сентября 2008 г. В соответствии с Парижской конвенцией и требованиями национального законодательства в указанном государстве все содержание заявки включено в данное описание посредством ссылки.

Пояснение позиций

10, 110: Подложка

11: Первый разделитель

12, 112: Второй разделитель

13: Углубление

14: Первый объект

15: Второй объект

16: Разделенная область

20: Анод

21: Дырочно-транспортный слой

22: Светоизлучающий слой

23: Катод

130: Действующая жидкость

Заявленные изобретения относятся к области изготовления полупроводниковых устройств, в частности к изготовлению сформированной в виде тонкой пленки подложки. Сформированная в виде тонкой пленки подложка в соответствии с настоящим изобретением является сформированной в виде тонкой пленки подложкой, имеющей подложку и тонкую пленку, сформированную на подложке. Подложка, имеющая тонкую пленку, также содержит первый разделитель, формирующий углубление на подложке, и второй разделитель, сформированный на первом разделителе, в разделенной области, окруженной посредством второго разделителя, имеется множество расположенных в ней углублений, а тонкая пленка расположена в каждом из углублений. Органическое электролюминесцентное устройство отображения содержит сформированную в виде тонкой пленки подложку, при этом органическое электролюминеснентное устройство отображения имеет первый электрод и второй электрод, между которыми помещена тонкая пленка, и тонкая пленка является органическим электролюминесцентным слоем. Технический результат заключается в возможности создания сформированной в виде тонкой пленки подложки, с улучшенной плоскостностью тонкой пленки и изготовления устройства отображения с небольшими неровностями отображения. 9 н. и 38 з.п. ф-лы, 9 ил.

1. Сформированная в виде тонкой пленки подложка, имеющая подложку и тонкую пленку, сформированную на подложке, содержащая:

первый разделитель, формирующий углубление на подложке, и

второй разделитель, сформированный на первом разделителе,

в которой разделенная область, окруженная посредством второго разделителя, имеет расположенное в ней множество углублений,

тонкая пленка расположена в каждом из углублений, и

расстояние h1 от поверхности подложки до лицевой поверхности второго разделителя удовлетворяет отношению h1>65 мкм.

2. Сформированная в виде тонкой пленки подложка по п.1,

в которой разделенная область имеет линейную плоскую форму.

3. Сформированная в виде тонкой пленки подложка по п.1,

в которой второй разделитель имеет сужающуюся к задней части форму.

4. Сформированная в виде тонкой пленки подложка по п.1,

в которой разделенная область имеет линейную плоскую форму, и

длина L1 нижней поверхности разделенной области в поперечном разрезе подложки по направлению короткой стороны разделенной области и длина L2 лицевой поверхности разделенной области удовлетворяют отношению L1>L2.

5. Сформированная в виде тонкой пленки подложка по п.1,

в которой первый разделитель имеет сужающуюся к передней части форму.

6. Сформированная в виде тонкой пленки подложка по п.1,

в которой первый разделитель имеет сужающуюся к передней части форму, и второй разделитель имеет сужающуюся к задней части форму.

7. Сформированная в виде тонкой пленки подложка по п.1,

в которой первый разделитель содержит фтор на верхней поверхности, где второй разделитель не располагается.

8. Сформированная в виде тонкой пленки подложка по п.1,

в которой второй разделитель содержит фтор на лицевой поверхности.

9. Сформированная в виде тонкой пленки подложка по п.1,

в которой первый разделитель содержит фтор на верхней поверхности, где второй разделитель не располагается, а второй разделитель содержит фтор на лицевой поверхности.