Изобретение относится к подземному хранению газа в пористых пластах-коллекторах, в частности к способам ограничения нежелательного движения пластовых флюидов в пористых средах, и может быть использовано в нефтегазодобывающей промышленности.

Теоретической основой создания внутрипластовых экранов является снижение фазовой проницаемости пористой среды для пластовой жидкости и газа при закачке через скважины в зону пласта-коллектора, подлежащую изоляции, экранирующих жидкостей различной природы - цементных растворов, гидрофобизаторов, пены, эмульсий и т.п.

Наиболее эффективным средством для создания внутрипластовых экранов с целью изоляции нежелательного движения воды и особенно газа является образование в пористой среде пены из раствора пенообразователя на основе поверхностно-активного вещества (ПАВ) и газа. Согласно результатам лабораторных исследований, приведенных в монографии (Эксплуатация подземных хранилищ газа. Каримов М.Ф., М., Недра, 1981), пена, образованная в пласте из раствора пенообразователя и газа, представляет собой неравновесную дисперсную систему и, в зависимости от концентрации ПАВ в растворе и насыщенности газом пористой среды, может на несколько порядков снижать фазовую проницаемость пористой среды, особенно для газа.

Известен способ создания экрана путем закачки раствора пенообразователя в цепочку скважин в зоне предполагаемой утечки газа в пласте-коллекторе (US №3393738, 1968 и US №3330352, 1967). Согласно указанному способу в результате механического перемешивания раствора пенообразователя и потока газа в пласте, подлежащем изоляции, в пористой среде образуется пена, которая обладает изолирующими свойствами. Рекомендуемая концентрация ПАВ в растворе пенообразователя составляет от 0,001% до 10% масс. С целью повышения стабильности образуемой в пласте пены в раствор пенообразователя добавляют загуститель. При этом раствор пенообразователя нагнетают в пласт в объеме достаточном для образования сплошного экрана двумя порциями, причем концентрация ПАВ в первой порции составляет от 1% до 10% масс., а во второй - от 0,001% до 1% масс. Данному способу свойственны следующие недостатки: при закачке раствора пенообразователя во все скважины цепочки для получения приемлемого результата необходимо закачивать очень большие объемы раствора. Нагнетание раствора пенообразователя в цепочку скважин с постоянным расходом приводит к повышению пластового давления. Для поддержания постоянного расхода необходимо повышать давление нагнетания, что не всегда осуществимо, а снижение расхода увеличивает сроки создания экрана в пласте.

Известен способ создания экрана в пласте, при котором пенообразующий раствор с концентрацией ПАВ в нем от 0,01% масс. до 5% масс., закачивают в нагнетательные скважины, чередующиеся с разгрузочными (US №3379260, 1968 и US №3306354, 1967). При этом разгрузочные скважины оставляют открытыми и по изливающейся из них жидкости контролируют образование сплошного барьера на основе контроля концентрации ПАВ в этой жидкости.

Описанный способ создания экрана является более рациональным вследствие возможности контроля чрезмерного повышения пластового давления и получения в пласте сплошного барьера из раствора пенообразователя благодаря наличию разгрузочных скважин. Однако, вследствие неоднородности пласта, достоверность создания сплошного барьера является заниженной, а расход раствора пенообразователя завышенным.

Известен способ создания пенного экрана (барьера) в пласте при подземном хранении газа (SU №1385438, 1986). Согласно этому изобретению раствор пенообразователя закачивают в пласт в зоне предполагаемой изоляции потока газа через чередующиеся нагнетательные и разгрузочные скважины. На первом этапе раствор закачивают в ряд нагнетательных скважин, чередующихся с разгрузочными, до появления раствора пенообразователя в отбираемой из разгрузочных скважин жидкости, причем дебит разгрузочных скважин должен превышать приемистость нагнетательных. После появления раствора в разгрузочных скважинах нагнетательные скважины останавливают и переводят под закачку газа для ценообразования, а раствор пенообразователя закачивают в разгрузочные скважины, причем объем раствора, закачанного на втором этапе, составляет 2/3 от объема раствора, закачанного в пласт на первом этапе. Затем в разгрузочные скважины подают газ для ценообразования.

Недостатки способа заключаются в следующем. Моделирование показывает, что объем раствора пенообразователя для создания экрана существенно зависит от соотношения дебита разгрузочных и приемистости нагнетательных скважин, от неоднородности пласта и расстояния между скважинами. Поскольку разгрузочные скважины, из которых на первом этапе отбирается жидкость, продуцируют раствор, закачанный, по крайней мере, в две соседние нагнетательные скважины, то вследствие неоднородности пласта и разного, в общем случае, расстояния между скважинами растворы из соседних нагнетательных скважин появляются в разгрузочных скважинах по времени не синхронно. Указанный промежуток времени ΔТ составляет значительную величину. Расчеты показывают, что при известной погрешности заложения скважин, например 10 м, раствор при расходе закачки 1000 м3/сут появится в разгрузочной скважине на 3 суток позже, что повлечет за собой несплошность частей экрана и перерасход раствора и ПАВ на 3000 м3 и 15 тонн, соответственно, только по одной скважине. В известном способе такой фактор не учитывается. Кроме того, известный способ не решает вопросы контроля надежности перекрытия изолируемого участка, вопросы распространения экрана за пределы крайних скважин и не определяет объемы закачиваемого в скважины газа для создания устойчивого экрана.

Прототипом предлагаемого изобретения является способ создания малопроницаемого экрана в пористой среде при подземном хранении газа (РФ №2375281, 2008), в котором устранены указанные недостатки путем применения индивидуальных маркеров при закачке растворов в нагнетательные скважины, появление которых в разгрузочных скважинах идентифицирует сплошность распространения раствора, из которого создается экран между указанными скважинами, и ограничивает непроизводительные расходы раствора (реагентов, растворителей) и энергии на его закачку. После появления второго маркера в разгрузочной скважине в нее закачивают раствор в том количестве, которого достаточно для образования в пласте перешейка, обеспечивающего минимально-необходимую ширину экрана. Образование надежного малопроницаемого экрана предполагается достичь закачкой во все скважины цепочки газа в объеме, равном в пластовых условиях 3-5 объемам закачанного в индивидуальные скважины раствора.

Недостаток способа заключается в следующем. В прототипе после появления первого маркера в разгрузочной скважине в первую нагнетательную скважину начинают закачку газа, а после появления второго маркера разгрузочная скважина переводится в разряд нагнетательных и в нее начинают закачку раствора ПАВ в объеме, необходимом для образования расчетного значения перешейка. Последние исследования показали, что при этом расход материалов и энергии кратно превышает количество, необходимое и достаточное для создания экрана.

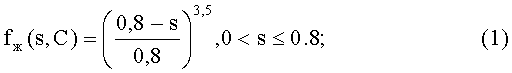

Как показывают эксперименты и компьютерные исследования, замещение раствора пенообразователя газом в пористой среде происходит практически поршневым образом с коэффициентом фронтовой насыщенности 0,7-0,8 (фиг.1). Последние эксперименты показали, что при фронтовой газонасыщенности 0,7-0,8 из одного объема раствора пенообразующего ПАВ в пластовых условиях образуется 1,8-2,8 объема устойчивой малопроницаемой неравновесной пены. Отсюда следует, что из закачанных объемов раствора между скважинами 1-2, 2-3 может образовываться при дальнейшей закачке газа 1,8-2,8 объема устойчивой малопроницаемой неравновесной пены вместо необходимого одного объема, что представляет собой нерациональное расходование раствора, энергии на его закачку и откачку пластовой жидкости и ее утилизацию. С учетом объективно недостаточной точности информации о пласте можно ввести коэффициент 1,1, увеличивающий минимально необходимый объем раствора, для повышения надежности технологии.

Задачами описываемого изобретения являются повышение надежности активного экрана, создаваемого через группу скважин путем закачки раствора и газа, удешевление создания малопроницаемого экрана и улучшение экологической обстановки в районе расположения ПХГ.

Поставленная задача достигается тем, что в известном способе создания малопроницаемого экрана в пористой среде при подземном хранении газа, включающем закачивание в нагнетательные скважины раствора пенообразователя, меченного индивидуальными маркерами, каждый из которых соответствует данной нагнетательной скважине, до появления раствора пенообразователя с маркером, соответствующим данной нагнетательной скважине, по меньшей мере, в одной разгрузочной скважине, отбор пластовой жидкости из разгрузочных скважин с суммарным дебитом, большим суммарного расхода закачиваемого в нагнетательные скважины раствора пенообразователя, закачивание раствора пенообразователя в разгрузочные скважины после появления в них растворов пенообразователей с маркерами, соответствующими, по меньшей мере, двум нагнетательным скважинам, согласно предлагаемому изобретению предварительно определяют необходимые объемы растворов в межскважинных пространствах, последовательно закачивают в нагнетательные скважины 0,5-0,55 расчетного объема меченого раствора пенообразователя и меченый газ до появления меченого газа в разгрузочной скважине, после чего в разгрузочную скважину закачивают расчетные объемы раствора и газа, обеспечивающие минимально-необходимую ширину экрана, в качестве газа для создания экрана используют отработанный газ компрессорных станций, негорючие и/или инертные газы.

Кроме того, при отсутствии возможности использовать указанные газы в качестве газа для создания экрана используют подлежащий хранению газ, что несколько удорожает создание экрана.

Способ создания малопроницаемого экрана в пористой среде при подземном хранении газа поясняется рисунками, где:

фиг.1 - представлена зависимость фронтовой газонасыщенности от применяемого пенообразующего раствора;

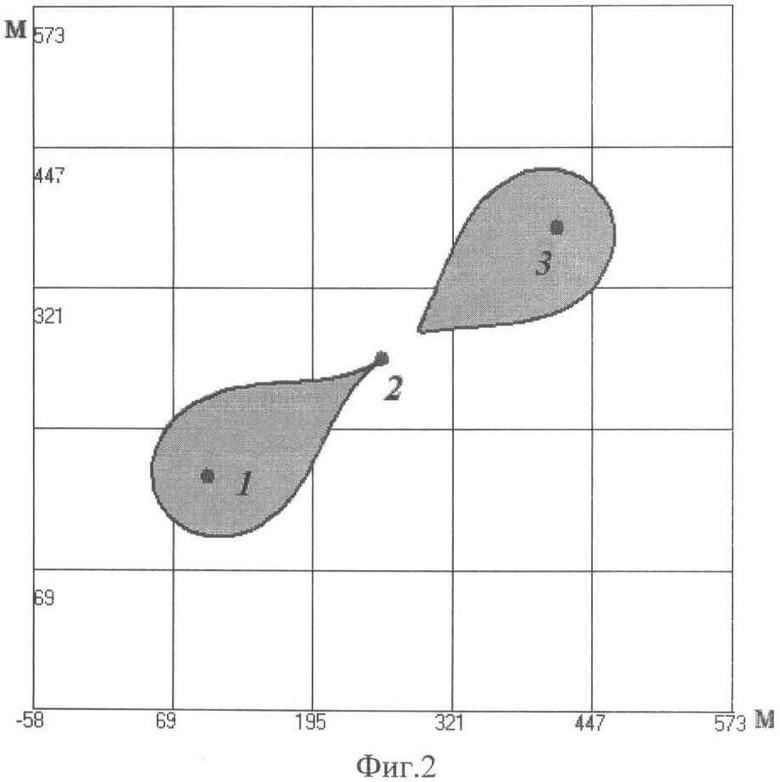

фиг.2 - схема, иллюстрирующая несинхронное поступление раствора из нагнетательных скважин в разгрузочную;

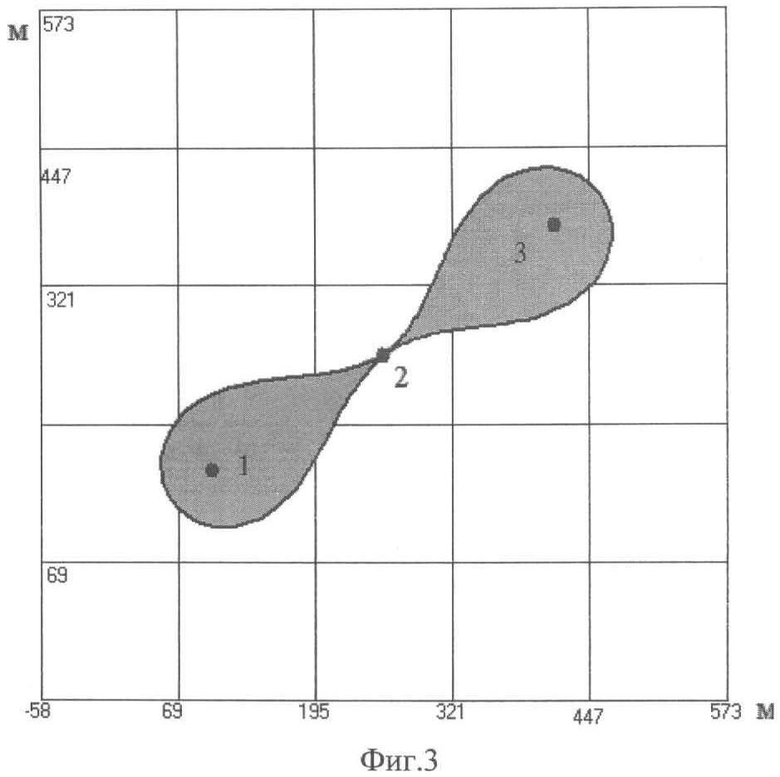

фиг.3 - схема, иллюстрирующая визуализированное решение системы уравнений по определению необходимого объема пенообразующего раствора для заполнения межскважинных пространств;

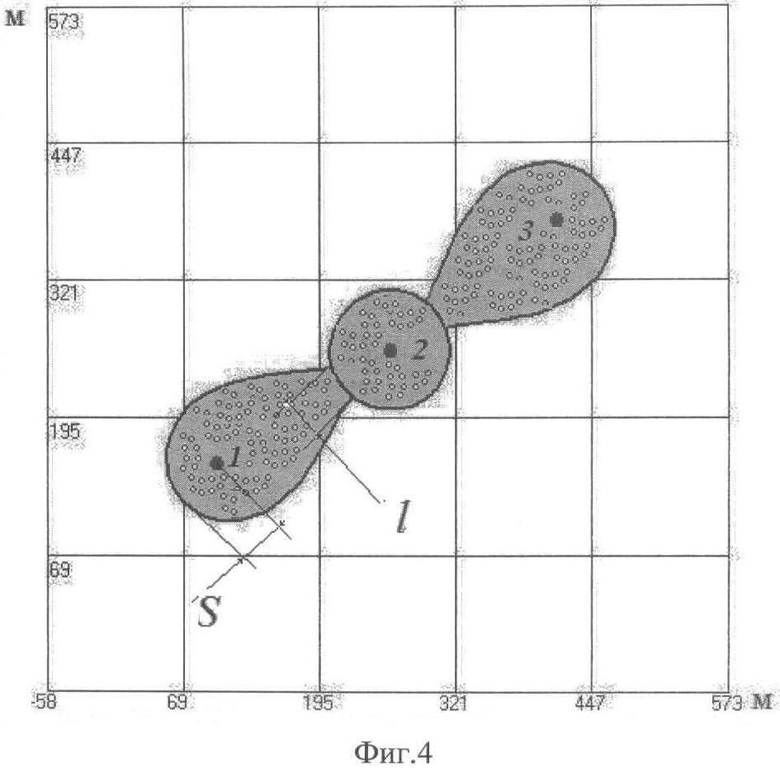

фиг.4 - схема, иллюстрирующая окончательную форму малопроницаемого (сплошного) экрана между тремя скважинами; где позициями - 1, 2, 3 обозначены скважины: 1 и 3 - нагнетательные и 2 - разгрузочная.

Предлагаемый способ осуществляют следующим образом.

Для создания малопроницаемого экрана производят бурение нагнетательных и разгрузочных скважин, например, по периферии пласта-коллектора ПХГ или в литологическом «окне», или в синклинальной мульде, либо используют имеющиеся в наличии скважины в изолируемой зоне скважины.

Компьютерным моделированием определяют объем V11 раствора пенообразователя, нагнетаемого на первом этапе в скв. №1 для заполнения межскважинного расстояния до появления контура меченого раствора в разгрузочной скважине №2.

Таким же образом, компьютерным моделированием определяют объем V31 раствора, необходимого для заполнения на первом этапе межскважинного расстояния №3 и №2 до расчетного появления меченого раствора в разгрузочной скважине №2.

Приготавливают расчетной концентрации раствор пенообразователя в объеме 0,5-0,55 V11 и маркируют его маркером №1, после чего закачивают в нагнетательную скважину №1 и подключают под закачку меченого газа (например, отработанного газа).

Приготавливают расчетной концентрации раствор пенообразователя в объеме 0,5-0,55 V31 и маркируют его маркером №3, закачивают в нагнетательную скважину №3 и подключают под закачку меченого газа (например, смеси природного и отработанного газа или инертного и отработанного газа).

В случае большего числа скважин поступают аналогично.

Поскольку создание экрана проводится через все скважины, то для оптимизации процесса дебит разгрузочной скважины должен превышать суммарный расход нагнетательных скважин.

После появления в разгрузочных скважинах меченых газов из скважин №1 и №3 разгрузочная скважина №2 переводится под закачку раствора пенообразователя в расчетном объеме V22, обеспечивающем при последующей закачке газа образование перешейка, не менее расчетной ширины экрана.

Таким образом, для создания экрана между скважинами нет необходимости вести закачку раствора в нагнетательную скважину до появления его маркера в разгрузочной скважине, как указано в прототипе (РФ №2375281, 2008), так как это представляет собой нерациональное расходование раствора, энергии на его закачку и откачку пластовой жидкости и ее утилизацию, а достаточно закачать в нагнетательную скважину раствор объемом 0,5-0,55 от объема создаваемого экрана, а затем подключить нагнетательную скважину под закачку газа и ждать появление газа в разгрузочной скважине.

Для организации гарантированной сплошности экрана газ должен быть меченым в том смысле, что он должен отличаться от скважины к скважине, через которые создается экран. После появления в разгрузочной скважине двух маркеров газов, закачиваемых в нагнетательные скважины, в разгрузочную скважину начинается закачка раствора в расчетном объеме, обеспечивающем при последующей закачке газа образование перешейка, не менее расчетной ширины экрана. Объемы растворов определяются компьютерным моделированием.

Природный газ, используемый для создания экрана, остается в пласте и практически не может быть извлечен для использования; более того, экран один раз в несколько лет, а то и ежециклично, в зависимости от геологических особенностей водоносного пласта, подлежит восстановлению, т.к. из-за сорбционных и конвективно-диффузионных явлений подвергается деструкции, поэтому замена дорогостоящего природного газа является экономически актуальной.

В качестве газа для пенообразования используют отработавшие газы компрессорных станций самого ПХГ, негорючие газы и инертные газы.

Отработавшие газы должны быть собраны, очищены стандартным способом и поданы в дожимной компрессор, после которого обычным способом могут быть закачаны этим же компрессором в скважины, участвующие в создании экрана.

Достигаемый при этом экономический результат заключается в снижении расходов на материалы (ПАВ, растворитель, природный газ) и энергию на откачку пластовой воды и на закачку раствора, повышении надежности и эффективности создания малопроницаемого экрана и улучшения экологической обстановки района расположения ПХГ за счет утилизации отработавших газов и снижения объема откачиваемой высокоминерализованной пластовой воды, подлежащей утилизации. В монографии [Каримов М.Ф. Эксплуатация подземных хранилищ газа, М., Недра, 1981, стр.41, таблица 3.3] приведены интересующие нас сведения по ряду газоперекачивающих агрегатов, устанавливаемых на компрессорных станциях подземных хранилищ газа (таблица 1).

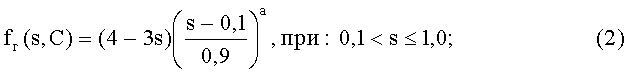

Теоретической и расчетной основой создания малопроницаемых экранов являются эмпирические зависимости относительных фазовых проницаемостей, которые имеют следующий вид (Каримов М.Ф. Эксплуатация подземных хранилищ газа, М., Недра, 1981, стр.104):

fж(s, C)=0, при: 0,8<C≤1;

fг(s, C)=0, при: 0<s≤0,1;

a=3,5+12 ln[1+(100C)1,5].

где:

s - газонасыщенность пористой среды, безразмерная величина;

С - концентрация пенообразующего ПАВ, % масс.;

fж - относительная фазовая проницаемость пористой среды по жидкости, безразмерная величина;

fг - относительная фазовая проницаемость пористой среды по газу, безразмерная величина.

В качестве раствора пенообразователя используют растворы различных ПАВ. Более предпочтительно использование раствора синергетических композиций ПАВ, состоящих из основного пенообразующего неионогенного ПАВ и вспомогательного анионоактивного ПАВ в пластовой воде. Например, композиция, состоящая из основного пенообразующего неионогенного ПАВ в виде оксиэтилированного алкилфенола марки ОП-7 или ОП-10, или натриевых солей карбоксиметилированных оксиэтилированных изофенолов Синтерол АФМ-12 и вспомогательного анионоактивного ПАВ в виде сульфит-спиртовой барды (ССБ) обладает синергетическим эффектом вследствие лучшей адсорбции ССБ на поверхности породы (Гидродинамика и фильтрация однофазных и многофазных потоков, Труды МИНХ и ГП имени И.М.Губкина, М., Недра, 1972, с.76). При этом происходит снижение потерь основного ПАВ до 60% масс. Предпочтительно, в синергетической композиции используют указанные ПАВ (ОП-10: ССБ) в соотношениях от 0,6:1% масс. до 1:1, % масс. При приготовлении раствора важным является использование пластовой воды того горизонта, где планируется создание экрана. Это обеспечивает максимальное сохранение прочности и структуры пласта-коллектора. При этом концентрация синергетической композиции в пластовой воде составляет не менее 0,8%-1,0% масс.

Для обеспечения устойчивой ширины экрана количество закачиваемого газа для ценообразования в разгрузочную скважину в пластовых условиях предпочтительно составляет от 2 до 4 объемов используемого объема пенообразователя.

Определение концентрации ПАВ в растворе пенообразователя, необходимого для создания эффективного экрана, производят с учетом химического состава пластовой воды, сорбционных свойств пористой среды и ПАВ (таблица 2).

Экспериментальные значения фронтовой газонасыщенности и значения фронтовой газонасыщенности при замещении в пористой среде растворов ПАВ газом, рассчитанные с использованием формул (1) и (2), показаны на фиг.1, где приняты обозначения: М=1% - замещение газом растворов ПАВ в пластовой воде гидрокарбонатно-натриевого типа с минерализацией 1% масс.; М=15% - замещение газом растворов ПАВ в пластовой воде хлоркальциевого типа с минерализацией 15% масс.

Из представленных материалов следует, что образование в пористой среде пен - неравновесных дисперсных систем обеспечивает увеличение газонасыщенности уже на фронте вытеснения до 0,7-0,8. При этом снижается фазовая проницаемость также и для воды. Поэтому неравновесные дисперсные системы эффективно могут быть использованы как для экранирования газового объема от перетока за пределы определенной изогипсы, так и для экранирования вторжения воды в газонасыщенный объем ПХГ.

Основным параметром экрана, определяющим эффективность его функционирования, является ширина экрана. Ширина экрана определяется исходя из того, что частица газа или воды должна фильтроваться сквозь экран за время θ (равное части цикла закачки или отбора), которое технологически обосновывается из условия надежной изоляции перетоков газа за пределы ПХГ или вторжения краевой воды в газоносную область при циклической эксплуатации ПХГ. В зависимости от геологических и технологических особенностей ПХГ время θ может составить 90-100 суток.

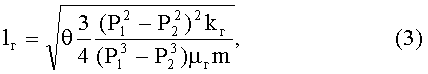

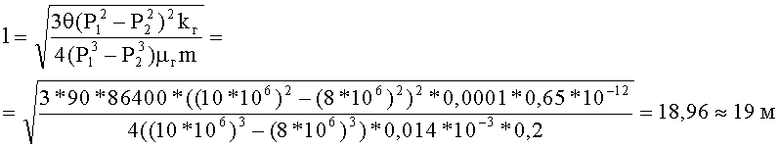

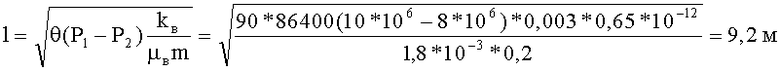

Ширина экрана, т.е. необходимый поперечный размер lг, для надежной изоляции газового объема, определяют из выражения:

где P1 и P2 - значение давления на границах экрана, МПа; kг - коэффициент фазовой газопроницаемости, м2; m - пористость; µг - вязкость газа в пластовых условиях, мПа*с; θ - необходимое время экранирования объема газа, с.

Для частиц воды, фильтрующейся через экран в газоносную зону, необходимую ширину экрана lв определяют из выражения:

здесь kв - коэффициент фазовой газопроницаемость для воды, м2;

µв - вязкость воды в пластовых условиях, мПа*с; θ - необходимое время экранирования пластовой воды, с.

Из формул видно, что ширина экрана зависит от параметров пласта - проницаемости k и пористости m.

По этим формулам, задавая необходимое время экранирования газового объема или вторгающейся пластовой воды, определяют ширину экрана.

Расчеты, выполненные с использованием основных промысловых характеристик подземных хранилищ ОАО «Газпром», показывают, что максимальное значение ширины экрана при проницаемости пласта 0,65 мкм2 для изоляции объема газа составляет 19-20 м, а для изоляции вторгающейся воды достаточно ширины экрана в 9-10 м. Расчет ширины экрана приводится в примере.

Определение количества скважин зависит от размеров изолируемой зоны, конфигурации экрана и геологических условий расположения ПХГ. Общая продолжительность процесса создания экрана через группу скважин определяется временем закачки раствора композиции ПАВ в скважины до слияния их контуров в пласте с образованием проектной конфигурации экрана и закачки газа, вспенивающего закачанный раствор до образования устойчивого экрана.

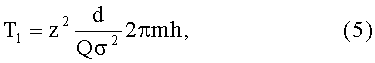

При прямолинейном расположении скважин, время закачки раствора T1 в нагнетательные скважины до появления раствора, по крайней мере, в одной соседней разгрузочной скважине, в зависимости от расстояния между скважинами z и их дебитами Q, определяют из выражения:

при этом

где:

L - длина экрана, м;

z - расстояние между скважинами в цепочке;

n - число скважин в цепочке;

Q - расход нагнетательных скважин, м3/сут;

m - пористость, доли;

h - толщина пласта, м,

S - безразмерный внешний радиус экрана, зависящий от отношения расхода нагнетательных скважин к дебиту разгрузочных, N=Qразг/ΣQзак, определяется по формуле:

S=0,5609-0,2032ln(N);

где:

σ2 - коэффициент Викке, б/р.

Коэффициент Викке определяется выражением

где:

С, amax - соответственно, начальная концентрация и максимальная адсорбция ПАВ на поверхности породы. В таблице 3 приведены значения коэффициента Викке для растворов оксиэтилированных алкилфенолов в пластах различной пористости, обеспечивающих устойчивый малопроницаемый экран.

d - коэффициент интерференции, зависящий от отношения расхода нагнетательных скважин к дебиту разгрузочных, N=Qраз/ΣQзак, определяется по формуле:

d=0,2048N-0,7256.

Объем пенообразующего раствора из синергетической композиции ПАВ определяют в зависимости от числа скважин, расхода нагнетательных скважин (темпа закачки) и времени создания экрана.

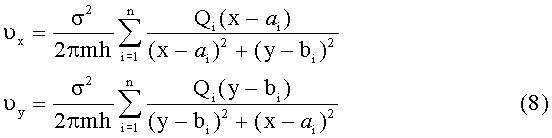

В известном изобретении патент РФ №2375281 рассмотрен аналитический способ определения параметров экрана и процесса его создания, что возможно лишь при прямолинейном расположении цепочки скважин. В общем случае определение параметров создания экрана производят численным интегрированием системы дифференциальных уравнений (8):

Qi=k Δp - определяется по результатам испытаний скважин.

Здесь: k - коэффициент продуктивности пласта, м3/сут/МПа;

Δp - репрессия на пласт, МПа;

νx, νy - проекции скорости частицы раствора на координатные оси x и y;

x, y - координата контура распространения активного компонента раствора;

ai, вi - координаты i-той скважины;

σ2 - коэффициент Викке, б/р.

Для определения объемов V1 и V2 в зависимости от изменения N=Qразг/ΣQзак, в широком диапазоне, выполняют численное интегрирование системы уравнений (8) и определяют объемы закачки раствора композиции, обеспечивающие необходимую ширину экрана l (10 м или 20 м). При компьютерном моделировании процесса создания экрана визуализация решения системы позволяет рассмотреть различные варианты соотношений дебитов разгрузочных и расходов нагнетательных скважин, которые приведены в таблицах 4 и 5. Однако следует иметь ввиду, что реализация N=Qразг/Qзак зависит от возможности использования имеющейся техники - погружных и поверхностных ЭЦН и УЭЦПК.

Массу композиции ПАВ, необходимую для создания экрана, определяют по выбранной концентрации раствора пенообразователя и его объему.

Установку экрана необходимо начинать в конце сезона отбора для обеспечения наибольшей репрессии на пласт.

Пример: Определяют количество скважин, размеры экрана, композицию ПАВ и объем раствора, необходимого для создания экрана.

Для сравнения с результатами прототипа выбираем аналогичные исходные данные.

Протяженность криволинейной экранируемой зоны (мульды, литологического окна, периферийной аномально высокопроницаемой зоны) L=300 м;

Глубина пласта Н=1000 м;

Пластовая вода хлоркальциевого типа по Сулину с общей минерализацией М=150 г/л;

Пластовое давление изменяется в пределах 8-10 МПа, т.е. максимальная нагрузка на экран составляет 2 МПа,

Толщина пласта h=10 м;

Проницаемость k=0,65*10-12 м2;

Пористость m=0,20;

Вязкость газа 0,014 мПа*с;

Вязкость пластовой воды 1,8 мПа*с.

1) По таблице (Каримов М.Ф. Эксплуатация подземных хранилищ газа, М., Недра, 1981) выбирают основной пенообразующий ПАВ ОП-10 СНХК с критической концентрацией выше 0,5% и добавляют синергетическую компоненту ПАВ - 0,5% ССБ.

2) По кривым, приведенным на фиг.1, определяют фронтовую насыщенность s в зависимости от принятой концентрации (не менее 0,5% масс.) s=0,7.

3) По формулам (1) и (2) определяют относительные проницаемости для газа и жидкости при

s=0,7: k* г=0,0001, k* ж=0,003, следовательно, kг=0,0001*0,65*10-12 м2, а kж=0,003*0,65*10-12 м2.

4) Рассчитывают проектную ширину (поперечный размер) экрана l. Поперечный размер экрана l в синклинальной мульде (или в литологическом окне, или в периферийной зоне ПХГ) определяют из условия прохождения частиц газа через экран за время θ (период интенсивной закачки газа - 90 суток) при закачке газа в ПХГ и частиц краевой или подошвенной воды за (период интенсивного отбора - 90 суток) при отборе газа из ПХГ. Величину l определяют из выражения (3):

.

.

где P1 и Р2 - значение давления на границах экрана, МПа; kг - коэффициент фазовой газопроницаемости, м2; m - пористость; µг - вязкость газа в пластовых условиях, мПа*с.

Для частиц воды, фильтрующейся через экран в газоносную зону, по формуле (4) определяют минимальную ширину экрана l:

Таким образом, ширина экрана, создаваемого для предотвращения перетоков газа, имеет двукратный запас для изоляции пластовой воды.

5) Оптимальным является нечетное число скважин и 2-этапное создание экрана, когда на первом этапе в нечетные (нагнетательные) скважины производят закачку с расходом Qзак, а из четных (разгрузочных) скважин производят откачку с дебитом Qpaзгp>Qзак, где Qразг=k Δp определяется по результатам испытаний скважин. Здесь: k - коэффициент продуктивности пласта, м3/сут/MПa; Δp - депрессия на пласт, МПа.

6) Для сравнения с результатами, приведенными в прототипе, для данного примера число скважин принимают равным 3. Используют имеющиеся скважины, схема расположения которых показана на фиг.2.

7) Расчетное время подхода раствора в разгрузочную скважину определяют по визуализированному решению (фиг.2 и 3), а в случае прямолинейного экрана - по формуле (5). Это время сверяют со временем фактического поступления маркеров из скв. №1 и №3 и проводят уточнение параметров пласта.

8) Расчетные объемы растворов V11 и V31 определяют по визуализированному решению (фиг.2 и 3), в случае прямолинейного экрана - по формуле (7).

9) Объем раствора V22, 50% которого будет закачан на втором этапе в четную разгрузочную скважину №2 после появления в ней второго газового маркера, определяют по таблице 4 или 5 или компьютерным моделированием. Этот объем раствора, после закачки которого в скважину №2 закачивается отработанный газ, равный в пластовых условиях 2-3-м объемам закачанного раствора, обеспечивает минимально необходимую ширину экрана.

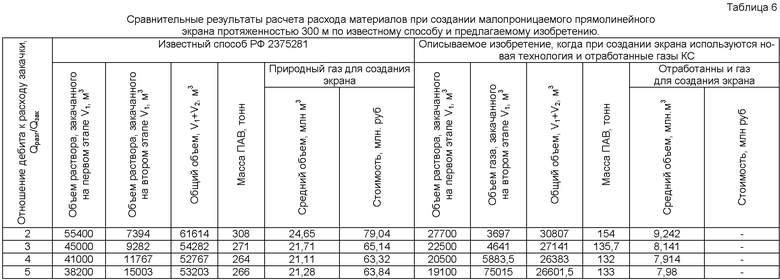

10) Результаты расчетов, выполненных по приведенным выше формулам, сведены в Таблицу 6.

11) Необходимое количество пластовой воды для приготовления раствора для начала работы на первом этапе предварительно извлекают из пласта.

12) После завершения закачки раствора в каждую нагнетательную скважину проводят закачку отработанного газа в объеме до появления его маркера в разгрузочной скважине.

13) Продолжительность полного цикла создания экрана включает время закачки раствора и время закачки газа: Тэкр=Тзак.раств+Тзак.г. Продолжительность каждой операции зависит от приемистости скважины при закачке раствора и при закачке газа.

Из приведенных в Таблице 6 данных следует, что при проведении способа согласно предлагаемому изобретению при обеспечении гарантированной сплошности экрана экономия на реагентах составляет в среднем 50%, соответственно энергии на закачку раствора, откачку и утилизацию пластовой воды, а на замене природного горючего газа на отработанный газ экономия составляет от 63 до 79 млн руб. и улучшается экологическая обстановка в районе расположения ПХГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ МАЛОПРОНИЦАЕМОГО КРИВОЛИНЕЙНОГО ЭКРАНА В ПОРИСТОЙ СРЕДЕ ПРИ ПОДЗЕМНОМ ХРАНЕНИИ ГАЗА | 2016 |

|

RU2645053C2 |

| СПОСОБ СОЗДАНИЯ МАЛОПРОНИЦАЕМОГО ЭКРАНА В ПОРИСТОЙ СРЕДЕ ПРИ ПОДЗЕМНОМ ХРАНЕНИИ ГАЗА | 2008 |

|

RU2375281C1 |

| СПОСОБ СОЗДАНИЯ МАЛОПРОНИЦАЕМОГО ЭКРАНА В ПОРИСТОЙ СРЕДЕ | 2009 |

|

RU2386805C1 |

| Способ создания подземного хранилища газа в водоносной геологической структуре | 2017 |

|

RU2697798C2 |

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНОГО ХРАНИЛИЩА ГАЗА В ВОДОНОСНОЙ ГЕОЛОГИЧЕСКОЙ СТРУКТУРЕ | 2015 |

|

RU2588500C1 |

| Способ создания и эксплуатации подземного хранилища газа в водоносной геологической структуре | 2021 |

|

RU2770028C1 |

| Способ создания подземного хранилища газа в водоносном пласте-коллекторе | 2023 |

|

RU2818282C1 |

| СПОСОБ ВЫТЕСНЕНИЯ ЖИДКОСТИ ИЗ ПЛАСТА | 2011 |

|

RU2471970C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ НЕФТЯНЫХ ПЛАСТОВ | 1984 |

|

SU1325928A1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2004 |

|

RU2270913C2 |

Изобретение относится к способу создания малопроницаемого экрана в пористой среде при подземном хранении газа в пористых пластах-коллекторах и может быть использовано в нефтегазодобывающей промышленности. Согласно изобретению предварительно определяют необходимые объемы растворов в межскважинных пространствах, последовательно закачивают в нагнетательные скважины 0,5-0,55 расчетного объема меченого раствора и меченый газ до появления газа в разгрузочной скважине, после чего в разгрузочную скважину закачивают расчетные объемы раствора и газа, обеспечивающие минимально-необходимую ширину экрана, в качестве газа для создания экрана используют отработанный газ компрессорных станций. В качестве газа для создания экрана используют негорючие и/или инертные газы. Технический результат заключается в повышении сплошности экрана, снижении расхода раствора пенообразователя, энергии на закачку и откачку, экономии природного газа и улучшении экологической обстановки в районе расположения подземного хранилища газа. 2 з.п. ф-лы, 6 табл., 4 ил.

1. Способ создания малопроницаемого экрана в пористой среде при подземном хранении газа, включающий закачивание в нагнетательные скважины раствора пенообразователя, меченного индивидуальными маркерами, каждый из которых соответствует данной нагнетательной скважине, до появления раствора пенообразователя с маркером, соответствующим данной нагнетательной скважине, по меньшей мере, в одной разгрузочной скважине, отбор пластовой жидкости из разгрузочных скважин с суммарным дебитом, большим суммарного расхода закачиваемого в нагнетательные скважины раствора пенообразователя, закачивание раствора пенообразователя в разгрузочные скважины после появления в них растворов пенообразователей с маркерами, соответствующими, по меньшей мере, двум нагнетательным скважинам, отличающийся тем, что предварительно определяют необходимые объемы растворов в межскважинных пространствах, последовательно закачивают в нагнетательные скважины 0,5-0,55 расчетного объема меченого раствора пенообразователя и меченый газ до появления меченого газа в разгрузочной скважине, после чего в разгрузочную скважину закачивают расчетные объемы раствора и газа, обеспечивающие минимально-необходимую ширину экрана.

2. Способ по п.1, отличающийся тем, что в качестве газа для создания экрана используют отработанный газ компрессорных станций.

3. Способ по п.1, отличающийся тем, что в качестве газа для создания экрана используют негорючие и (или) инертные газы.

| СПОСОБ СОЗДАНИЯ МАЛОПРОНИЦАЕМОГО ЭКРАНА В ПОРИСТОЙ СРЕДЕ ПРИ ПОДЗЕМНОМ ХРАНЕНИИ ГАЗА | 2008 |

|

RU2375281C1 |

| SU 1385438 A1, 27.07.2000 | |||

| US 3379260 A, 23.04.1968 | |||

| US 3393738 A, 23.07.1968 | |||

| СПОСОБ СОЗДАНИЯ МАЛОПРОНИЦАЕМОГО ЭКРАНА В ПОРИСТОЙ СРЕДЕ | 2009 |

|

RU2386805C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОДЗЕМНОГО ХРАНИЛИЩА ТОКСИЧНЫХ ОТХОДОВ В СОЛЕНОСНЫХ ПОРОДАХ | 1997 |

|

RU2132467C1 |

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНОГО ХРАНИЛИЩА В ВОДОНОСНОМ ПЛАСТЕ НЕОДНОРОДНОГО ЛИТОЛОГИЧЕСКОГО СТРОЕНИЯ | 1995 |

|

RU2085457C1 |

Авторы

Даты

2013-05-27—Публикация

2011-11-03—Подача